شرکت فولادسازی Store Steel Ltd شرکت با یک مشکل عظیم روبرو است که مربوط به بازکردن نازل درونی پاتیل در طول تولید انواع گوناگونی از فولاد است. پس از پردازش فولاد در پاتیل ریخته گری، فولاد مذاب از طریق سیستم اسلایدگیت و نازل بیرونی پاتیل (نازل کلکتور) به تاندیش در دستگاه ریخته گری مداوم ریخته میشود. به دلیل انسداد مکرر نازل درونی پاتیل ریخته گری باید با استفاده از اکسیژن باز شود که میتواند آلودگی مذاب را ایجاد کند. هدف این مقاله ارائه یک تلاش برای کاهش تعدد بازکردن نازل درونی پاتیل ریخته گری است. در این تلاش، از روش ژنتیکی برنامهنویسی استفاده شد. دادههای تجربی مربوط به 115 نوبت ریختهگری پیاپی استفاده شد. شماره فناوری (منظور نوع فولاد تولید شده است)تولید فولاد، شماره دسته تولید، زمان صرف شده برای متالورژی ثانویه، پایداری نازل درونی پاتیل، پایداری ول بلوک نازل، پایداری نازل بیرونی پاتیل، شماره پاتیل ریخته گری، پایداری پاتیل ریخته گری و دستورالعمل متالورژی ثانویه و ترکیب شیمیایی ذوب (آلومینیوم، کربن، منگنز و سیلیسیم) در نظر گرفته شدند تا برای پیشبینی بازکردن نازل درونی پاتیل ریخته گری استفاده شوند. بهترین مدل بهدستآمده ژنتیکی برای پیشبینی اندازه دهانه نازل پاتیل ریخته گری بهطور صحیح 107 موقعیت از 115 موقعیت دهانه ورودی مازل درونی پاتیل ریخته گری را پیشبینی میکند. نتایج مدلسازی بر اساس ژنتیک-برنامهنویسی در عمل برای تغییر چندین فناوری تولید فولاد استفاده شده است.

۱ مقدمه

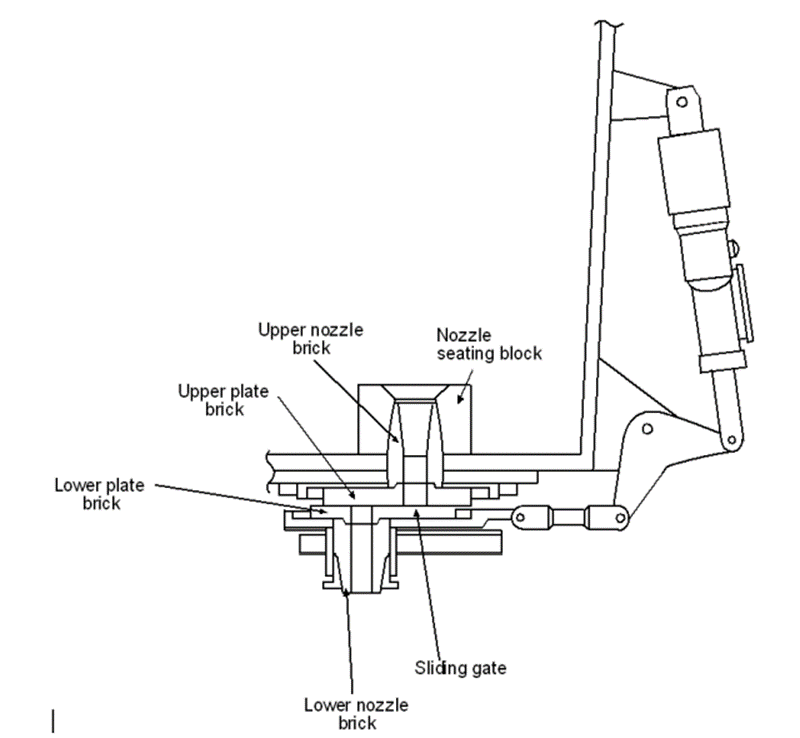

هدف این مقاله ارائه یک تلاش برای کاهش تعدد بازکردن نازل درونی پاتیل ریخته گری است. فرآیند تولید فولاد با ذوب قراضه در یک کوره القایی آغاز میشود. پس از ذوب قراضه (scrap)و عاملهای کربن زدایی، معمولاً کوک، آنتراسیت، گرافیت و افزودنیهای سرباره ، که به طور کلی، تنظیمکننده بازیسیته، هدایت حرارتی و الکتریکی، دسولفوریزاسیون، دفسفوریزاسیون، خنثیسازی نسبت به لاینینگ مقاوم در برابر دمای بالا و قابلیت فیلتراسیون جداسازی غیرفلزی میباشند. سپس حمام مذاب تا دمای تخلیه (tapping tempreture)، به پاتیل ریختهگری پس از ذوب در کوره القایی منتقل میشود. پس از تخلیه حمام مذاب، اکسیداسیون و دسولفوریزاسیون انجام میشود، ذرات غیرفلزیها جداسازی میشوند، اکسیدهای فلزی کاهش مییابند، هیدروژن و نیتروژن جزئی تخلیص میشوند، حمام مذاب و میدان دما یکنواخت میشوند، سرباره تشکیل شده تخلیه میشود و آلیاژسازی اصلی تکمیل میشود.پس از ذوب و آلیاژسازی در کوره القایی و کوره پاتیلی، بیلت به صورت مداوم از حمام مذاب ریخته میشوند. حمام مذاب از طریق سیستم اسلایدگیت (شکل ۱) و لدل شرود پاتیل به سمت تاندیش جریان مییابد. پس از پر شدن تاندیش، یک سیستم پر کردن قالب با استوپر ریخته گری بیلت های ریختهگری تشکیل میشود. بیلت ها با برش مربعی به قطر ۱۸۰ یا ۱۴۰ میلیمتر ریخته میشوند. پس از رسیدن به سطح معینی از حمام مذاب، پتانسیومتر سیستم تخت کننده را آغاز میکند که بلوک را از قالب بیرون میکشد. اینطوری ریختهگری مداوم انجام میشود. بیلت از طریق منطقه خنکشونده به سمت تراشهای گازی حرکت میکند که در آنجا برش داده میشود و روی حوض خنکشونده قرار میگیرد.پس از ریختن یک حمام، پاتیل باید از باقیماندههای سرباره خالی شود. اینها با استفاده از یک لودر تمیز میشوند. به ویژه بالای پاتیل باید با دقت تمیز شود تا از ترکیب باقیماندههای سرباره با مذاب فولاد جلوگیری شود. مرحله بعدی فرآیند تمیز کردن سیستم اسلایدگیت در پایین پاتیل است که ابتدا به صورت دستی انجام میشود و سپس با لانس اکسیژن انجام میشود.هنگامی که قطعات سیستم اسلایدگیت، نازل درونی و بیرونی پاتیل ، ول بلوک نازل و صفحات دروازه کشویی (اسلایدگیت) آسیب دیده باشند، آنها تعویض میشوند تا بازکردن نازل درونی پاتیل هم صورت گیرد.

سپس پاتیل به حالت عمودی قرار داده میشود؛ بخش بالایی به طور کامل بررسی میشود و در صورت لزوم تعمیر میشود. سپس به ایستگاه پیشگرم میروید، جایی که مخلوطی از گاز طبیعی و هوا پاتیل را به دمای مناسب گرم میکند. ماسه مجرای دروازه کشویی (اسلایدگیت) از طریق یک لوله به دروازه کشویی تزریق میشود، همچنین مقدار استاندارد ماسه مجرا استفاده می شود.

در سالهای اخیر تعداد دفعاتی که باید از لانس اکسیژن برای بازکردن نازل درونی پاتیل و اجازه دادن به فولاد مذاب برای جریان از طریق آن استفاده شود، به طرز چشمگیری افزایش یافته است. هدف این شرکت جلوگیری از این تعدد است، زیرا اکسیژنی که به مذاب داده میشود باعث بازاکسیژنهشدن مذاب و تشکیل آلایندهها میشود.

در این مقاله وابستگی بین بازکردن نازل درونی پاتیل ریخته گری، پارامترهای فرآیند تولید فولاد، ترکیب شیمیایی و مواد مقاوم در برابر حرارت بحث میشود. برای مدلسازی بازکردن نازل پاتیل ریخته گری، از روش ژنتیک-برنامهنویسی استفاده شد. دادههای تجربی مربوط به تولید استاندارد جمعآوری شد.

روش آزمایش

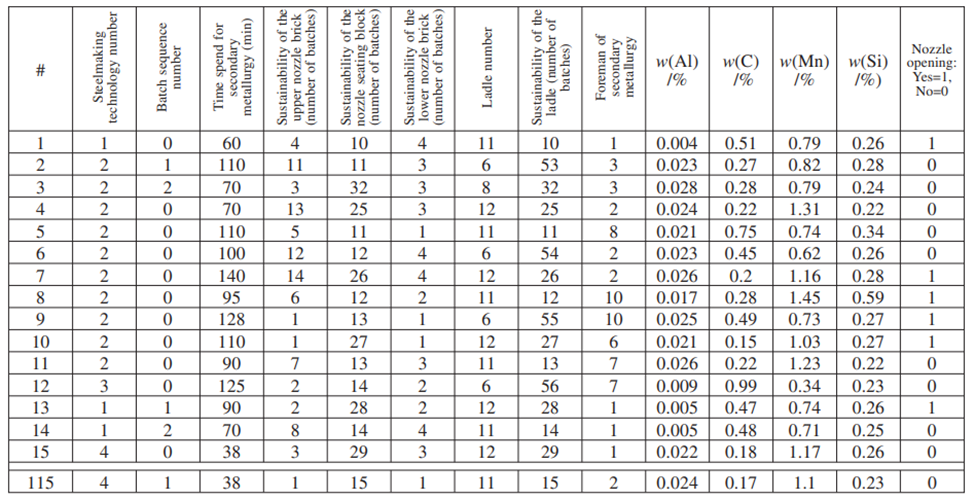

دادههای تجزیه و تحلیل بر اساس ۱۱۵ ذوب متوالی در شرکت Tore Steel Ltd. (جدول ۱) جمعآوری شد. دادهها از مستندات فناوری ذوبها و از بایگانی شیمیایی گرفته شدهاند. هدف این بود تا چندین متغیر ممکن در دسترس قرار گیرد.

چندین فناوری مختلف تولید فولاد استفاده میشود:

• فولاد کشته شده با آلومینیوم (#۱)

• فولاد کشته شده با سیلیسیوم (#۲)

• فولاد کشته شده با آلومینیوم و بدون کلسیم (#۳)

• فولاد با قابلیت ماشین کاری بالا (#۴)

همچنین مهم است که بدانیم چند دسته از همان نوع فولاد به صورت پیاپی ریخته گری میشود. شرایط ریختهگری یک دسته تفاوتهایی با شرایط ریختهگری چند دسته پشت سر هم دارد، از جمله دمای ریختهگیری، زمان و شرایط مواد نسوز مقاوم در برابر حرارت. بر اساس سیستم پاتیل و تاندیش، دادههای مربوط به پایداری نازل داخلی، ول بلوک ، نازل بیرونی پاتیل نیاز است.فرآیند متالورژی ثانویه نیز بر ریختهگری فولاد مذاب از پاتیل به تاندیش تأثیر میگذارد. به همین دلیل، آلیاژسازی (ترکیب شیمیایی مذاب در پاتیل فولادسازی) و تولید فولاد (زمانبندی و سازماندهی) نیز مهم هستند.

مدلسازی بازکردن نازل با استفاده از برنامهنویسی ژنتیکی

برنامهنویسی ژنتیکی احتمالاً یکی از کلیدیترین روشهای بهینهسازی تکاملی است. این روش مبتنی بر تجسم اندیشهها به صورت عبارات ریاضی (مدلها) برای پیشبینی بازکردن نازل میباشد و از ژنهای تابع موجود (یعنی توابع ارقامی اصلی) و ژنهای نهایی (یعنی پارامترهای ورودی مستقل و ثابتهای نقطه شناور تصادفی) استفاده میکند. در این مورد، مدلها شامل: ژنهای تابع جمع (+)، تفریق (–)، ضرب (*) و تقسیم (/)، و ژنهای نهایی شامل شماره فناوری تولید فولاد (tech)، شماره دسته تولید (seq)، زمان صرف شده برای متالورژی ثانویه (t)، پایداری نازل درونی پاتیل (s_unb)، پایداری ول بلوک (s_nsb)، پایداری نازل بیرونی پاتیل(s_lnb)، شماره پاتیل (ladle)، پایداری پاتیل (s_l)، روش متالورژی ثانویه (man)، درصد وزنی آلومینیوم (Al)، کربن (C)، منگنز (Mn) و سیلیسیم (Si) هستند.

برنامههای کامپیوتری تصادفی با اشکال و طولهای مختلف با استفاده از ژنهای انتخاب شده در ابتدای تکامل مصنوعی تولید میشوند. سپس با انجام عملیاتهای ژنتیکی، از جمله تولید نسلهای مختلف در طول چند نسل، پیشرفت جمعیت را تشکیل میدهند. بعد از اتمام تغییرات برنامههای کامپیوتری، نسل جدیدی به دست میآید که ارزیابی میشود و با دادههای تجربی مقایسه میشود.

فرآیند تغییر و ارزیابی موجودیتها تا زمان برآورده شدن معیار پایان فرآیند ادامه مییابد. این معیار بیشینه مشخصشده برای تعداد حداکثر نسلها است.

برای فرآیند تکامل مصنوعی پارامترهای زیر انتخاب شدند: اندازه جمعیت موجودیتها 500، بیشترین تعداد نسلها 100، احتمال تولید 0.4، احتمال اتصال 0.6، بیشترین عمق مجاز در ایجاد جمعیت 6، بیشترین عمق مجاز پس از عملیات اتصال دو موجودیت 10 و کمترین عمق مجاز موجودیتها در ایجاد موجودیتهای جدید 2. عملیاتهای ژنتیکی از تولید نسخه و اتصال استفاده شدند. برای انتخاب موجودیتها، از روش رقابت با اندازه 7 استفاده شد. برای ارزیابی موجودیتها، تعداد پیشبینیهای صحیح باز کردن نازل پاتیل ریخته گری مورد استفاده قرار گرفت.

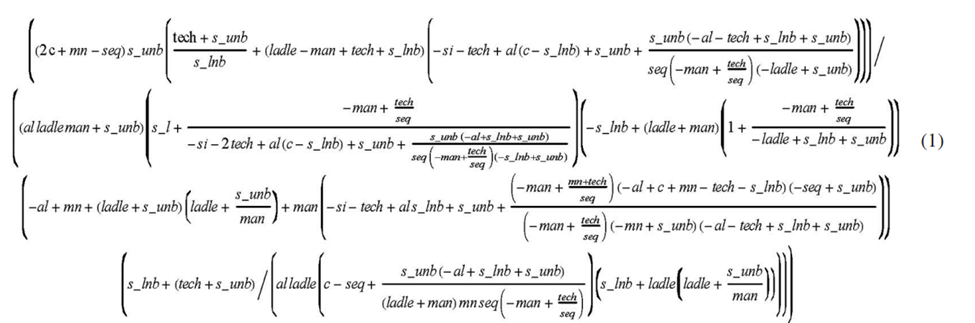

ما 100 تمدن مستقل از مدلهای ریاضی برای پیشبینی بازکردن نازل درونی پاتیل توسعه دادهایم. هر تمدن، موجودیت موفقترین خود را دارد – یک مدل ریاضی برای پیشبینی بازکردن نازل. بهترین موجودیت موفقترین از همه تمدنها به شرح زیر است:

و این مدل به درستی 107 حالت از کل 115 حالت بازکردن نازل پاتیل ریخته گری را پیشبینی میکند.

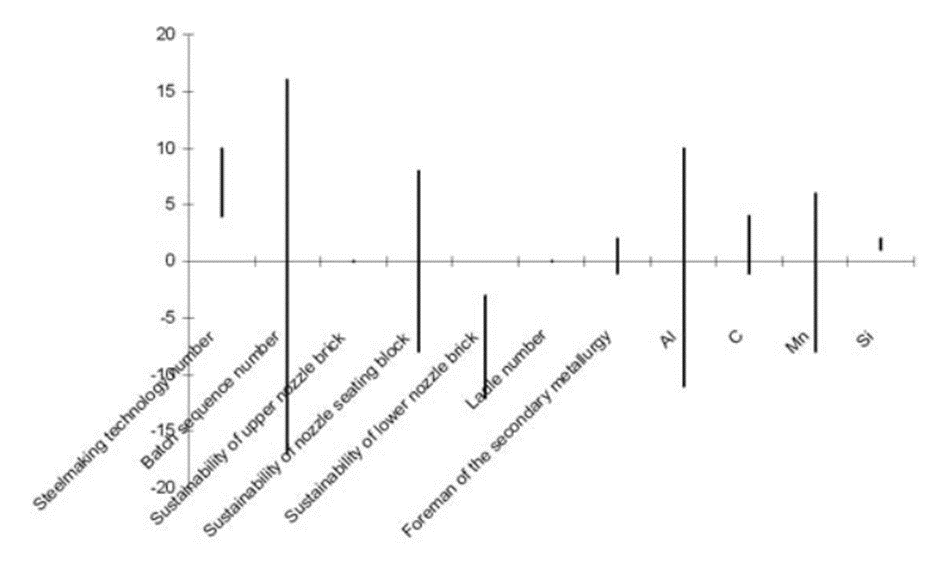

تأثیرات پارامترهای فردی به صورت شکل زیر نشان داده شدهاست (شکل ۲). به عنوان مثال، میتوانیم ببینیم که شماره فناوری تولید فولاد میتواند تعداد بازکردن نازل درونی پاتیل ریخته گری را از ۴ تا ۱۰ تغییر دهد در میان ۱۱۵ ذوب متوالی ریختهگری. از سوی دیگر، اضافهکردن آلومینیوم میتواند تعداد بازکردن نازل درونی پاتیل ریخته گری را تا ۱۱ حرارت در میان ۱۱۵ ذوب متوالی ریختهگری کاهش دهد.

در صورتی که یک ذوب در انتهای دنباله ریخته شود، احتمال انسداد ونیاز به بازکردن نازل درونی پاتیل کمتر است. این به دلیل این است که ذوب هایی که در انتهای دنباله ریخته میشوند زمان ذوب کوتاهتری در پاتیل دارند. اهمیت دارد که ذوب ها به موقع ریخته شوند و به همین دلیل برخی از ذوب ها باید قبل از زمان تهیه شوند. هر چقدر که آلیاژ مذاب بیشتر با ول بلوک در تماس باشد، احتمال انسداد نازل درونی پاتیل بیشتر است. بنابراین، تعویض و تعمیر پاتیل و سیستم اسلایدگیت نیز ضروری است. افزودنیهای آلومینیوم و منگنز به تکنولوژیهای فولادسازی مختلف و گریدهای مختلف فولاد مرتبط است. بنابراین، تغییر در تکنولوژیهای فولادسازی نسبت به گریدهای بحرانیتر (به عنوان مثال، فولادهای فورجینگ و فولادهای استفاده شده در کاربردهای کوبشی) نیز لازم بود. نتایج این تحقیق در عمل استفاده شدهاند.

نتیجهگیری:

هدف این مقاله کاهش عملیات برای بازکردن نازل درونی پاتیل در موارد استفاده از لنس اکسیژن و احتمال روزنگاری غیرمطلوب مذاب بود. در این تلاش از روش ژنتیکی-برنامهنویسی برای پیشبینی بازکردن نازل درونی پاتیل استفاده شد. دادههای آزمایشی مربوط به 115 ذوب به طور متوالی ریخته شده مورد استفاده قرار گرفت. اعداد تکنولوژی فولادسازی، شماره دنباله دستهبندی، زمان صرفشده برای متالورژی ثانویه، دوام ول بلوک، دوام نازل درونی پاتیل، دوام نازل بیرونی پاتیل، شماره پاتیل، دوام پاتیل، نوع عملیات متالورژی ثانویه و ترکیب شیمیایی مذاب (آلومینیوم، کربن، منگنز و سیلیسیم) برای پیشبینی بازکردن نازل درونی پاتیل موردنظر قرار گرفت. بهترین مدل توسعهیافته ژنتیکی برای پیشبینی بازکردن نازل درونی پاتیل بهطور صحیح 107 از کل 115 موقعیت باز شدن نازل را پیشبینی کرد. همچنین مشخص شد که شماره دنباله دستهبندی، دوام ول بلوک و درصد آلومینیوم و منگنز در مذاب پارامترهای بسیار مؤثری هستند.

فرآیند تولید فولاد با ذوب قراضه در یک کوره القایی آغاز میشود. پس از ذوب قراضه (scrap)و عاملهای کربن زدایی، معمولاً کوک، آنتراسیت، گرافیت و افزودنیهای سرباره ، که به طور کلی، تنظیمکننده بازیسیته، هدایت حرارتی و الکتریکی، دسولفوریزاسیون، دفسفوریزاسیون، خنثیسازی نسبت به لاینینگ مقاوم در برابر دمای بالا و قابلیت فیلتراسیون جداسازی غیرفلزی میباشند. سپس حمام مذاب تا دمای تخلیه (tapping tempreture)، به پاتیل ریختهگری پس از ذوب در کوره القایی منتقل میشود. پس از تخلیه حمام مذاب، اکسیداسیون و دسولفوریزاسیون انجام میشود، ذرات غیرفلزیها جداسازی میشوند، اکسیدهای فلزی کاهش مییابند، هیدروژن و نیتروژن جزئی تخلیص میشوند، حمام مذاب و میدان دما یکنواخت میشوند، سرباره تشکیل شده تخلیه میشود و آلیاژسازی اصلی تکمیل میشود.

پس از ذوب و آلیاژسازی در کوره القایی و کوره پاتیلی، بیلت به صورت مداوم از حمام مذاب ریخته میشوند. حمام مذاب از طریق سیستم اسلایدگیت و لدل شرود پاتیل به سمت تاندیش جریان مییابد.

پس از ریختن یک حمام، پاتیل باید از باقیماندههای سرباره خالی شود. اینها با استفاده از یک لودر تمیز میشوند. به ویژه بالای پاتیل باید با دقت تمیز شود تا از ترکیب باقیماندههای سرباره با مذاب فولاد جلوگیری شود. مرحله بعدی فرآیند تمیز کردن سیستم اسلایدگیت در پایین پاتیل است که ابتدا به صورت دستی انجام میشود و سپس با لانس اکسیژن انجام میشود.

شرکت ویستا آسمان تامین کننده انواع نسوزهای ویژه(شکلدار) بر اساس نوع نیاز کارخانجات مختلف. جهت بهره مندی از خدمات مشاوره و محصولات متنوع شرکت ویستا آسمان با ما در تماس باشید