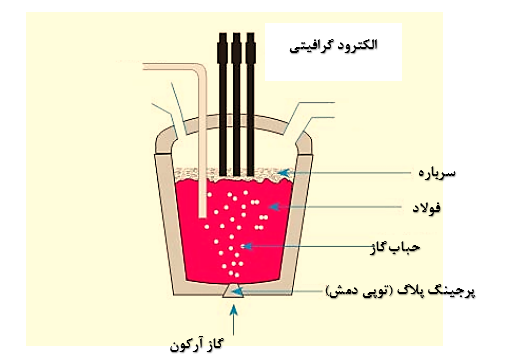

سولفورزدایی در کوره پاتیلی یکی از فرایندهای مهم در صنعت فولادسازی است که در آن سولفور از آهن مذاب حذف می شود. یکی از روشهای سولفور زدایی، استفاده از کوره پاتیلی است. در این فرآیند، جهت حذف سولفور، از آرگون و نیتروژن به عنوان گازهای محیطی استفاده می شود. در حین این فرآیند، گازهای حاوی سولفور از سمت پایین کوره به آهن مذاب تزریق می شوند تا سولفور را از آن حذف کنند. با این روش، میزان سولفور در فولاد کاهش می یابد و کیفیت فولاد بهبود می یابد. همچنین، با استفاده از این روش، میزان خوردگی کوره پاتیلی نیز کاهش می یابد.

کوره پاتیلی، یکی از مهمترین ابزارهای فولادسازی است که در آن، مرحلهای از فرایند تولید فولاد صورت میگیرد. در این فرایند، مواد معدنی و سایر مواد اولیه در کوره پاتیلی ذوب و به صورت فولاد در میآیند. اما، در این فرایند، ذوب فلزات به همراه گازهای مختلف صورت میگیرد که میتواند باعث کاهش کیفیت فولاد و نیز آسیب به محیط زیست شود. برای رفع این مشکل، فرایند سولفورزدایی در کوره پاتیلی ایجاد شده است.

فرایند سولفورزدایی در کوره پاتیلی، یکی از مهمترین فرآیندهای تصفیه در کوره پاتیلی است. در این فرایند، گازهای مختلفی که در فرآیند ذوب فلزات به وجود میآیند، شامل سولفور، کربن، اکسیژن و … تصفیه میشوند. با تصفیه این گازها، کیفیت فولاد بهبود یافته و آسیب به محیط زیست کاهش مییابد. فرایند سولفورزدایی به عنوان یکی از روشهای پرکاربرد تصفیه گازها، از تکنولوژیهای مهم در صنعت فولادسازی به شمار میآید. در این مقاله، به بررسی جزئیات فرایند سولفورزدایی در کوره پاتیلی پرداخته خواهد شد. در این بررسی، مراحل و واکنشهای شیمیایی مرتبط با فرایند سولفورزدایی، انواع تجهیزات مورد استفاده در این فرآیند و همچنین تاثیر این فرایند بر کیفیت فولاد بررسی خواهد شد.

کوره پاتیلی یکی از مهمترین وسایل تولید فولاد است که در آن فلزات آهنی و آلیاژی به صورت مذابای به داخل کوره ریخته میشوند و با استفاده از حرارت بالا و اکسیژن، تصفیه و به فولاد تبدیل میشوند.

فرایند تصفیه در کوره پاتیلی شامل چند مرحله است. در ابتدا مذابهای فلزی به همراه مواد سوخته در داخل کوره پاتیلی ریخته میشوند. سپس از پایین کوره با استفاده از نازلهای هوا، هوای داغ و اکسیژن به داخل کوره پخش میشود و احتراقی شدید راه اندازی میشود.

هنگامی که مذابها با حرارت بالا و اکسیژن برخورد میکنند، اجزای آلیاژی آنها تجزیه شده و به صورت گازی از بین میروند و به عنوان فلز مایع به قسمت پایین کوره میرسند. در این مرحله، شرایط شیمیایی و فیزیکی کوره پاتیلی به گونهای تنظیم میشود که اجزای ناخالصی به صورت جامد جدا شده و به عنوان سربار کوره از بین میروند.

در این مرحله، فولاد مایع در قسمت پایین کوره جمعآوری میشود و از آن به عنوان محصول تمام شده استفاده میشود. به طور معمول، در فرایند تصفیه در کوره پاتیلی از انواع مختلف فلزات آهنی و آلیاژی استفاده میشود، که با توجه به نیاز و مورد استفاده، شرایط و پارامترهای متفاوتی برای تولید فولاد تعیین میشود.

بهطور کلی، کوره پاتیلی به عنوان یکی از مهمترین وسایل تولید فولاد در صنعت فلزات شناخته شده است و دارای راندمان بالا و قابلیت تولید انواع مختلف فولادهای آلیاژی و بدون آلیاژ میباشد.

در این فرآیند، استفاده از سوختهای فسیلی مانند کک، ذغال سنگ و گاز طبیعی به منظور تولید حرارت انجام میشود. برای حفظ شرایط حرارتی داخل کوره پاتیلی، دمای آن بین ۱۶۰۰ تا ۱۸۰۰ درجه سانتیگراد در نظر گرفته میشود.

علاوه بر تنظیم شرایط حرارتی، برای تولید فولاد مطلوب با استفاده از کوره پاتیلی، نیاز به تعیین شرایط شیمیایی دقیقی است. در این راستا، عمده عناصر شیمیایی موجود در مذاب شامل آهن (Fe)، کربن (C)، سیلیکون (Si)، منگنز (Mn) و فسفر (P) هستند. برای تنظیم شرایط شیمیایی، از فرآیندهایی مانند مجموعه دهندهها، پودرهای آلیاژی، سنگهای گرمازایی و نازلهای هوا استفاده میشود.

در این فرآیند، از سه نوع مجموعه دهنده استفاده میشود: کلسیم کاربید، سیلیکات کلسیم و دولومیت. این مجموعهها برای جذب اکسیژن، کاهش سیلیکون و مانگانز، کاهش نیتروژن و تعادل کربن به کار میروند.

مراحل مختلف فرآیند تصفیه در کوره پاتیلی فولادسازی عبارتند از:

- بارگیری مواد: این مرحله با بارگیری مواد اولیه مانند ذغال سنگ، کک، خاکستر، خاک و مذاب به داخل کوره پاتیلی آغاز میشود.

- نفوذ هوا: با استفاده از نازلهای هوا، هوا به داخل کوره پاتیلی تزریق میشود. این هوا باعث احتراق سوختهای موجود در کوره شده و در نتیجه دمای کوره افزایش مییابد.

- تزریق مواد آلیاژی: در این مرحله، پودرهای آلیاژی برای افزودن عناصر مانند کروم، مولیبدن، وانادیوم و غیره به داخل کوره تزریق میشود.

- استفاده از اکسیژن زداها: اکسیژن رداها برای تنظیم شرایط شیمیایی و جذب اکسیژن به داخل کوره پاتیلی اضافه میشوند.

- تخلیه: پس از اتمام فرآیند تصفیه، مذاب فولادی پالایش شده برای انتقال به تاندیش آماده است و با قرار گیری پاتیل بالای آن از طریق سیستم دریچه کشویی و با استفاده از لدل شرود به داخل تاندیش منتقل می گردد و پس از آن سایر مراحل تولید انجام می شود.

- انجام عملیات ثانویه: برخی از محصولات فولادی به عنوان ورقهای نازک، لولههای فولادی و پروفیلهای فولادی است

سولفور زدایی در کوره پاتیلی

سولفورزدایی در کوره پاتیلی یکی از مهمترین مراحل در فرآیند تولید فولاد در کوره پاتیلی است. سولفور، یکی از عناصری است که میتواند به طور مستقیم از جریانهای هوا توسط آهن در مخلوط فولاد جذب شود. این موضوع میتواند منجر به کاهش کیفیت فولاد و کاهش خواص آن، افزایش هزینه های تولید و کاهش عمر ابزارهای نهایی شود.

برای مقابله با این مشکلات، روشهای مختلفی برای سولفورزدایی وجود دارد که برای حفظ کیفیت فولاد و افزایش بهره وری فرآیند تولید بسیار حائز اهمیت هستند. یکی از این روشها، استفاده از مواد شیمیایی خاصی است که میتواند با سولفور در آلیاژ جذب شده و به شکل جامدی از جریانهای هوایی حذف شود. مواد شیمیایی معمولاً در قالب پودر به کوره اضافه میشوند.

به عنوان مثال، کلسیم و منیزیم از جمله مواد شیمیایی است که به عنوان سولفورزدایی در کوره پاتیلی استفاده میشوند. در این روش، پودر کلسیم یا منیزیم به داخل کوره پاتیلی تزریق میشود. در دمای بالای کوره، این پودرها با سولفور در مخلوط فولادی واکنش میدهند و موادی جامدی تشکیل میدهند که به راحتی از مخلوط فولادی جدا میشود.

روش دیگری که برای سولفورزدایی در کوره پاتیلی استفاده میشود، استفاده از گازهای آرگون و نیتروژن است. با تزریق گاز آرگون یا نیتروژن به داخل کوره، میزان سولفور در مخلوط فولادی کاهش مییابد.سولفور زدایی با استفاده از آرگون و نیتروژن نیز یکی از روش های پر کاربرد برای حذف سولفور از فولاد در فرآیند کوره پاتیلی میباشد. در این روش، با استفاده از گازهای آرگون و نیتروژن، سولفور در مخلوط فولادی حذف میشود.

ابتدا گاز آرگون به داخل کوره پاتیلی تزریق میشود تا اکسیژن موجود در مخلوط فولادی به آن متصل شود. پس از اینکه اکسیژن به گاز آرگون اضافه شد، گاز نیتروژن به داخل کوره تزریق میشود. نیتروژن با سرعت بالا از مخلوط فولادی عبور کرده و اکسیژنی که به گاز آرگون اضافه شده به سمت بالا جابجا میشود.

این تغییر جهت جریان مخلوط فولادی، به کاهش میزان سولفور موجود در آن کمک میکند و این عمل به سولفورزدایی در کوره پاتیلی به شدت کمک می کند. بعد از حذف سولفور، گازهای آرگون و نیتروژن به صورت مشترک به داخل کوره تزریق میشوند تا با اکسیژن موجود در مخلوط فولادی واکنش دهند و فلز آهن را از اکسیدهای آن بازیابی کنند.

در این روش، تزریق گازهای آرگون و نیتروژن به داخل کوره پاتیلی ممکن است تا حدی باعث کاهش دمای کوره شود. به همین دلیل، در برخی موارد ممکن است نیاز به افزایش دمای کوره باشد تا کیفیت فولاد افزایش یابد. همچنین، به علت هزینه بالای گاز آرگون، استفاده از نیتروژن برای سولفورزدایی در کوره پاتیلی بیشتر مورد استفاده قرار میگیرد.

استفاده از روش سولفورزدایی در کوره پاتیلی با استفاده از آرگون و نیتروژن در فرآیند کوره پاتیلی، به عنوان یکی از روش های پرکاربرد برای حذف سولفور در فولادسازی، مزایای زیادی دارد. در زیر به برخی از این مزایا اشاره میکنیم:

۱. حذف سولفور با دقت بیشتر: روش سولفور زدایی با استفاده از آرگون و نیتروژن، به دلیل توانایی آن در جداسازی سولفور از مخلوط فولادی و برداشتن آن از طریق تزریق گاز، میتواند در حذف سولفور با دقت بیشتری نسبت به روش های دیگر به کار گرفته شود.

۲. کاهش هزینههای نیاز به بازیابی فلز آهن: با حذف سولفور از مخلوط فولادی، نیاز به بازیابی فلز آهن از اکسیدهای آن کاهش مییابد. این امر باعث کاهش هزینههای تولید و افزایش بازده فرآیند میشود.

۳. افزایش عمر کوره: با استفاده از گاز آرگون به عنوان عامل جداسازی سولفور و جلوگیری از برخورد ذرات مخلوط فولادی با دیواره کوره، میتوان عمر کوره را افزایش داد.

۴. کاهش آلایندهها: روش سولفور زدایی با استفاده از آرگون و نیتروژن، با حذف سولفور از مخلوط فولادی، میتواند به کاهش آلایندههایی مانند گوگرد و سولفاتها در فولاد کمک کند.

در فرایند سولفورزدایی در کوره پاتیلی، آرگون به عنوان یک گاز نیمهفعال مورد استفاده قرار میگیرد. وظیفه آرگون در این فرایند، جلوگیری از تداخل سولفور با آهن در فولاد و کاهش آن به عنوان یک اکسید کننده است.

برای افزایش کیفیت فولاد، آرگون بهصورت پایا به داخل کوره پاتیلی تزریق میشود. برای تزریق آرگون به کوره پاتیلی از ابزاری به نام لانس استفاده میشود. لانس یک لولهی فولادی است که در آن یک ماده گازی به نام آرگون به صورت پایا در دمای بالا و فشار بالا وارد کوره پاتیلی میشود.

نرخ تزریق آرگون در کوره پاتیلی بستگی به شرایط فرایند دارد و باید بهصورت دقیق توسط کارشناسان کنترل شود. در هرصورت، نرخ تزریق آرگون باید بهگونهای باشد که تداخل سولفور با آهن در فولاد کاهش یابد و در عین حال میزان آن در فولاد نیز بهحداقل برسد.

فرایند سولفورزدایی در کوره پاتیلی با استفاده از آرگون و نیتروژن، مزایا و معایب خاص خود را دارد. در ادامه به بررسی این مزایا و معایب پرداخته میشود:

مزایای فرایند سولفورزدایی در کوره پاتیلی:

۱. کاهش میزان سولفور: استفاده از آرگون و نیتروژن بهعنوان گازهای زیستی، میزان سولفور را در فولاد به حداقل ممکن کاهش میدهند. با کاهش میزان سولفور، کیفیت و مقاومت فولاد بهشدت افزایش مییابد.

۲. افزایش کیفیت فولاد: افزایش کیفیت فولاد، یکی از مزایای استفاده از فرایند سولفورزدایی است. این فرایند سبب میشود که مواد آلیاژی در فولاد کاهش یابد و در نتیجه، کیفیت و مقاومت فولاد افزایش پیدا کند.

۳. کاهش هزینهها: استفاده از آرگون و نیتروژن بهعنوان گازهای زیستی، هزینههایی که برای خرید و استفاده از گازهای شیمیایی همچون CO2 و SO2 صرف میشود، کاهش پیدا میکند.

با وجود مزایای قابل توجهی که فرایند سولفورزدایی در کوره پاتیلی دارد، اما نکاتی هم وجود دارد که ممکن است موجب معایبی در این فرایند شود:

- مشکلات مربوط به آرگون: یکی از مشکلات اصلی استفاده از آرگون در فرایند سولفورزدایی، هزینه بالای خرید و تزریق آرگون به کوره است. همچنین نحوه تزریق و توزیع آرگون در داخل کوره نیز ممکن است مشکلاتی را به دنبال داشته باشد.

- محتوای چدن حاوی اکسید سولفور: ممکن است چدن تولیدی حاوی مقادیر بالایی از اکسید سولفور باشد که میتواند مشکلاتی در مراحل بعدی تولید فولاد ایجاد کند.

- کاهش بازده فرآیند: استفاده از فرایند سولفورزدایی ممکن است باعث کاهش بازده کوره پاتیلی شود، زیرا به دلیل تزریق گازهایی مانند آرگون و نیتروژن، حجم آمیخته ای که ممکن است در کوره موجود باشد کاهش مییابد و بنابراین باعث کاهش حجم چدن قابل تولید میشود.

- تأخیر در تولید: اجرای فرایند سولفورزدایی در کوره پاتیلی ممکن است زمان بر باشد و تأخیری در تولید فولاد ایجاد کند.

- مشکلات مربوط به تزریق نیتروژن: استفاده از نیتروژن برای سولفورزدایی ممکن است به مشکلاتی مانند سرعت بالای تزریق، نحوه توزیع نیتروژن در داخل کوره و کنترل فشار درون کوره منجر شود. همچنین هزینه تزریق نیتروژن نیز با توجه به نیاز بالای این گاز در فرایند سولفورزد

فرایند سولفور زدایی یکی از عملیات مهم در فرآیند تولید فولاد است که تاثیر قابل توجهی بر کیفیت فولاد دارد. در زیر تاثیر این فرآیند بر کیفیت فولاد را مفصل بررسی خواهیم کرد:

1- کاهش درصد سولفور: فرایند سولفور زدایی باعث کاهش درصد سولفور در فولاد میشود که در نتیجه باعث بهبود خواص مکانیکی، کاهش خوردگی و بهبود دهانهزدگی میشود.

2- کاهش دمای ذوب: در فرایند سولفور زدایی از طریق آرگون و نیتروژن، دمای ذوب به حدی کاهش مییابد که باعث کاهش خوردگی و پایداری فولاد در برابر اکسیداسیون میشود.

3- بهبود شکلدهی: با کاهش درصد سولفور، شکلدهی فولاد بهبود مییابد و برای پرسیدن و ریختن فولاد به راحتی قابلیت فراهم میآید.

4- کاهش خوردگی: در فرایند سولفور زدایی، اکسیژن و سولفور از فولاد حذف میشوند که به دلیل داشتن خواص خوردگی، باعث کاهش خوردگی در فولاد میشود.

5- کاهش کربن متعامد: در فرایند سولفور زدایی، به دلیل کاهش درصد سولفور و استفاده از آرگون و نیتروژن به جای هوا، کاهش کربن متعامد در فولاد رخ میدهد که بهبود خواص مکانیکی را در پایینترین دماها افزایش میدهد.

معایب فرایند سولفور زدایی همچنین میتواند باعث کاهش مقاومت به سایش و ضربه شود. به علاوه، این فرایند میتواند باعث کاهش نرخ تولید فولاد در یک دوره زمانی باشد

یکی از کارخانههایی که از فرایند سولفورزدایی در کوره پاتیلی استفاده میکند، کارخانه فولاد ThyssenKrupp Steel Europe AGدر شهر آخن (Aachen) است. این کارخانه با داشتن کورههای پاتیلی با ظرفیت ۸۰ تن، توانایی تولید فولاد مورد نیاز خود را با استفاده از فرایند سولفورزدایی دارد. برای این فرایند از آرگون و نیتروژن به عنوان گازهای پایه استفاده میکنند و به دلیل اهمیت این فرایند در بهبود کیفیت فولاد، تلاش میکنند به صورت مداوم به بهبود آن بپردازند. اولویت اصلی کارخانه آلمانی ThyssenKrupp Steel Europe AG در فرایند سولفور زدایی در کوره پاتیلی، بهبود کیفیت فولاد تولیدی است. با تخلیه گازهای سولفوری از آهن، کیفیت فولاد به شدت بهبود مییابد. از آنجا که تاثیرات سولفور بر کیفیت فولاد بسیار قابل توجه است، این کارخانه به منظور بهبود خواص فولاد و کاهش محتوای سولفور، از فرآیند سولفور زدایی در کوره پاتیلی استفاده می کند. بهبود کیفیت فولاد باعث افزایش ارزش افزوده و بهبود عملکرد محصولات نهایی می شود.

در فرایند سولفورزدایی در کوره پاتیلی، چندین واکنش شیمیایی اتفاق میافتد که در آن شاخصهای ترمودینامیکی نیز مورد توجه قرار میگیرند. برخی از این واکنشها و رابطههای شیمیایی عبارتند از:

۱. واکنش تشکیل دیاکسیدکربن (CO2) از اکسیژن (O2) و کربن (C): C + O2 → CO2

۲. واکنش تشکیل سولفید کربن (CS2) از گاز کربنیک (CO) و گاز گوگرد (S2): CO + S2 → CS2

۳. واکنش اکسیداسیون سولفید هیدروژن (H2S) به گاز سولفور (S2) و آب (H2O): 2H2S + 3O2 → 2H2O + 2SO2

۴. واکنش تشکیل سولفات (SO3) از گاز سولفور (S2) و اکسیژن (O2): 2S2 + O2 → 2SO3

۵. واکنش تشکیل اکسید سولفور (SO2) و آب (H2O) از گاز سولفید هیدروژن (H2S) و اکسیژن (O2): 2H2S + 3O2 → 2H2O + 2SO2

در هر یک از این واکنشها، شاخصهای ترمودینامیکی مانند انتالپی، آنتالپی، آنتروپی و گرمای آزاد تشکیل (ΔG) نیز محاسبه میشوند و نشان میدهند که چقدر انرژی در هر واکنش مصرف یا تولید میشود. این شاخصهای ترمودینامیکی میتوانند در بهینهسازی فرایند سولفور زدایی و کاهش هزینههای انرژی نیز مورد استفاده قرار گیرند.

نتیجه گیری

در نتیجه، فرایند سولفور زدایی در کوره پاتیلی یکی از روشهای مؤثر برای حذف گاز سولفور از فولاد می باشد. با استفاده از این روش، امکان کاهش محتوای سولفور به سطح قابل قبول در فولاد فراهم می شود. استفاده از آرگون و نیتروژن به عنوان گازهای حملکننده و محیطی در این فرایند، مزایای زیادی دارد که از جمله کاهش هزینههای تولید و بهبود کیفیت فولاد است. علاوه بر این، انجام این فرایند باعث کاهش آلایندههای محیطی شده و محیط زیست را به شدت بهبود میبخشد. با این حال، دورههای مکانیکی و شیمیایی کوره پاتیلی در این فرایند تحت تاثیر قرار میگیرند و برای حفظ عمر و کارایی آن، نیاز به تعمیر و نگهداری مناسب میباشد. در کل، فرایند سولفور زدایی در کوره پاتیلی، به عنوان یکی از روشهای مؤثر حذف سولفور از فولاد، به کاهش آلودگی محیطی و بهبود کیفیت فولاد کمک می کند.

۱. کاهش میزان سولفور: استفاده از آرگون و نیتروژن بهعنوان گازهای زیستی، میزان سولفور را در فولاد به حداقل ممکن کاهش میدهند. با کاهش میزان سولفور، کیفیت و مقاومت فولاد بهشدت افزایش مییابد.

۲. افزایش کیفیت فولاد: افزایش کیفیت فولاد، یکی از مزایای استفاده از فرایند سولفورزدایی است. این فرایند سبب میشود که مواد آلیاژی در فولاد کاهش یابد و در نتیجه، کیفیت و مقاومت فولاد افزایش پیدا کند.

۳. کاهش هزینهها: استفاده از آرگون و نیتروژن بهعنوان گازهای زیستی، هزینههایی که برای خرید و استفاده از گازهای شیمیایی همچون CO2 و SO2 صرف میشود، کاهش پیدا میکند.

1- کاهش درصد سولفور: فرایند سولفور زدایی باعث کاهش درصد سولفور در فولاد میشود که در نتیجه باعث بهبود خواص مکانیکی، کاهش خوردگی و بهبود دهانهزدگی میشود.

2- کاهش دمای ذوب: در فرایند سولفور زدایی از طریق آرگون و نیتروژن، دمای ذوب به حدی کاهش مییابد که باعث کاهش خوردگی و پایداری فولاد در برابر اکسیداسیون میشود.

3- بهبود شکلدهی: با کاهش درصد سولفور، شکلدهی فولاد بهبود مییابد و برای پرسیدن و ریختن فولاد به راحتی قابلیت فراهم میآید.

4- کاهش خوردگی: در فرایند سولفور زدایی، اکسیژن و سولفور از فولاد حذف میشوند که به دلیل داشتن خواص خوردگی، باعث کاهش خوردگی در فولاد میشود.

5- کاهش کربن متعامد: در فرایند سولفور زدایی، به دلیل کاهش درصد سولفور و استفاده از آرگون و نیتروژن به جای هوا، کاهش کربن متعامد در فولاد رخ میدهد که بهبود خواص مکانیکی را در پایینترین دماها افزایش میدهد.

با تخلیه گازهای سولفوری از آهن، کیفیت فولاد به شدت بهبود مییابد. از آنجا که تاثیرات سولفور بر کیفیت فولاد بسیار قابل توجه است، این کارخانه به منظور بهبود خواص فولاد و کاهش محتوای سولفور، از فرآیند سولفور زدایی در کوره پاتیلی استفاده می کند. بهبود کیفیت فولاد باعث افزایش ارزش افزوده و بهبود عملکرد محصولات نهایی می شود.

آکادمی ویستا پیشرو در زمینه ارائه مطالب نوین علمی. جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان و شرکای ما، با ما در تماس باشید.