کارخانه فولاد رورکلا (RSP) یک کارخانه فولاد یکپارچه بزرگ زیر نظر اداره فولاد هند (SAIL) با ظرفیت تولید 4.2 تن فولاد خام و 3.99 تن فولاد نهایی است. تولید عمده RSP از SMS-II می آید، یعنی از 3 شماره مبدل LD با ظرفیت 150 تن هر کدام مجهز به سه شماره. کاستورهای اسلب با تکنولوژی پیشرفته. کارخانه، در حال حاضر 54-60 ذوب در روز با استفاده از شماره 10-11 انجام می دهد. پاتیل فولادی در حال کار با اندازه ناوگان 29 پاتیل فولادی. این پاتیل های فولادی با کربن مگنزیا با محتوای کربن مختلف در مناطق مختلف به عنوان آستر کاری و انتقال فولاد مذاب از کوره های بلند به ماشین های ریخته گری مداوم اندود شده اند.قبل از انتقال به CCM، عملیات متالورژی ثانویه در کوره های پاتیلی و در RHOB برای تنظیم دقیق و ترکیب بندی انجام می شود.همه پاتیل ها با پورس پلاگ های متخلخل نصب شدهاند و از طریق پاکسازی آرگون برای همگنسازی استفاده میشود، عمر آستر پاتیل فولادی نقش عمدهای در بهرهوری کارخانههای ذوب فولاد و مقدار فولاد تولید شده بازی میکند، زیرا عمر نسوز پاتیل کمتر به معنای آخال بیشتر در فولاد و هزینه بالاتر است. از نسوز این مقاله در مورد عملکرد عمر پاتیل ریخته گری، از جمله توسعه طراحی آستر و معرفی مفاهیم نوآورانه تعمیر پنجره از جمله توسعه مواد برای بهبود آستر به میزان 157 ذوب در موارد جداگانه و 129.5 ذوب به عنوان میانگین عمر پاتیل ریخته کری توضیح می دهد.

معرفی

RSP اولین کارخانه فولاد یکپارچه در بخش دولتی در هند است. این کارخانه با ظرفیت 1 میلیون تن در سال 1958 با همکاری آلمان راه اندازی شد. نوسازی عظیم کارخانه در سال 1996 برای افزایش تولید فولاد تمیزتر با مصرف انرژی ویژه کمتر انجام شد. SMS-II)، کارخانه سینتر (SP-II) و ماشین ریختهگری مداوم (اسلب) با فناوری پیشرفته، واحدهای قدیمی مانند کورههای اجاق باز و غیره را حذف کردند. دومین نوسازی نیز در سال 2010 تکمیل شد.

I. انجمن مواد نسوز

عمر پاتیل ریخته گری عامل مهمی است که بر برنامه تولید و کیفیت فولاد تأثیر می گذارد زیرا عمر پاتیل ریخته گری پایین تر به معنای آخال بیشتر در فولاد و هزینه تولید است. انتخاب مواد روکش کاری و کاربرد آن کلید موفقیت پاتیل است و تاثیر مستقیم بر عمر پاتیل ریخته گری فولاد دارد. با در نظر گرفتن شرایط عملیاتی شدید، مواد آستر انتخاب شده برای مقاومت بشتر و حصول عمر پاتیل ریخته گری بالاتر، به عنوان مثال پارامترهای مهم زیر:

شوک حرارتی تکراری بر روی مواد آستر

تاثیر فولاد مذاب در هنگام تخلیه فولاد از BOF

سایش با فلز مذاب به دلیل هم زدن در هنگام تصفیه گاز

گرمایش موضعی در ناحیه سرباره به دلیل ایجاد قوس در کوره پاتیلی

خوردگی سرباره شیمیایی

تنش حرارتی مکانیکی روی آستر.

در مرحله اولیه تثبیت این کارگاه، الگوی پوشش پیشنهادی پاتیل فولادی 150 تی، آجر آلومینا 70% (HA) برای ناحیه فلزی و کربن منیزیم (MgO-C) در ناحیه سرباره، مطابق با تکنولوژی تامین کننده پیشنهاد شده بود. عمر پاتیل ریخته گری فولادی در این مدت حدود 40 ذوب بود. تهیه ست نسوز پاتیل بدون ضمانت اجرا انجام شد. از آنجایی که کارخانه شروع به تولید کرد، در دسترس بودن پاتیل فولادی یک نگرانی عمده بود. تصمیم گرفته شد که آجرهای MgO-C جایگزین آجرهای آلومینا 70 درصد در منطقه فلزی شوند. شرایط پرداخت نیز از «مبنای کل مجموعه» به عملکرد مرتبط (PG) با پایه تضمین حرارت آستانه تغییر یافت. فروشندگان معتبر برای تامین دیرگدازهای با کیفیت MgO-C برای آستر کاری بانوان فراخوانده شدند. به طور همزمان، کارخانه آجر داخلی شروع به تولید آجرهای MgO-C روکش کاری برای مجموعه پاتیل SMS-II کرد. با فناوری نوآورانه تعمیرات گرم که در داخل توسعه داده شده است، می توان این را تا 70 ذوب افزایش داد.

II. بهبود در طول سالها

A. RSP تصمیم گرفت تا با معرفی آجرهای کامل MgO-C به عنوان روکش کار، عمر پاتیل ریخته گری فولادی را (در واقع عمر آستر نسوز آن را) افزایش دهد و از تامین کنندگان معتبر فراخواند تا بهترین فناوری خود را برای دستیابی به عمر پاتیل ریخته گری تضمین شده مشخصی ارائه دهند. تامین کنندگان مختلف پیشنهاد لاینینگ پاتیل خود را برای دستیابی به عمر پاتیل ریخته گری مورد نظر ارائه کردند. اولین تمرکز برای بهبود عمر نسوزهای عملکردی، یعنی ول بلوک (WB) برای دروازه کشویی (سیستم اسلایدینگ گیت) و بلوک سیتینگ (SB) برای پروس پلاگ متخلخل داده شد. این بلوک ها نیاز به تغییر در طول عمر حدود 40-45 ذوب داشتند که در آن روزها با عمر پاتیل ریخته گری در منطقه سرباره مطابقت داشت. با بهبود عمر منطقه سرباره و بهبود عملکرد کلی پاتیل و تطابق عمر پاتیل ریخته گری بطور مستقیم با عمر منطقه سرباره، دیرگدازهای کاربردی باید از 45 ذوب تا عمر تضمینی 60 ذوب تهیه می شد. این با استفاده از سیمان castable صفر (ZCC) به دست آمد. ZCC توسط آلومینا با خلوص بالا تهیه می شود و اندازه دانه به طور بهینه ثابت می شود.

ب. منطقه سرباره

بیشترین فرسایش در منطقه نسوز سرباره به دلیل فرسایش شیمیایی دیرگداز همراه با دمای بالا در حین قوسبندی صورت میگیرد. آخال ها با فرآیندی که در آن آخال از فلز مذاب خارج می شود و در بالای سطح فلز شناور می شود و در سرباره جذب می شود، حذف می شوند. این ترکیبات به طور کلی اسیدی و با پوشش نسوز بازی بسیار واکنش پذیر هستند. روش های بی شماری برای غیرفعال کردن ماهیت اسیدی و تشکیل سرباره بازی وجود دارد. یکی از این روش ها افزودن آهک/دولومیت در پاتیل در هنگام تخلیه برای افزایش نسبت CaO/SiO2 در سرباره برای بهبود عمر پاتیل ریخته گریاست. کیفیت نسوز ناحیه سرباره با افزودن دانههای MgO با کیفیت خالصتر و افزودن گرافیت کم خاکستر در طول فرآیند آجرسازی بهبود مییابد. فرسایش نسوز منطقه سرباره در دسترس بودن پاتیل فولادی در حال کار را حتمی می کند.

ج. بخشی تهتانی

در SMS-II، فولاد مذاب از یک مبدل 150 تنی به پاتیل فولادی از ارتفاع حدود 8 متری کوبیده می شود. ضربه فولاد به کف پاتیل باعث فرسایش در ناحیه تخلیه می شود. با بهبود عمر پاتیل ریخته گری، این به یک منطقه نگران کننده تبدیل شده است. آزمایشات با کیفیت برتر متفاوت MgO-C با افزایش ضخامت نتوانست مشکل را حل کند. فرکانس تعمیر این ناحیه هر زمان که پاتیل برای تعمیر پایین میرفت افزایش مییابد. این نه تنها مصرف مواد را افزایش داد، بلکه زمان تعمیر را نیز افزایش داد و بر در دسترس بودن پاتیل در کارحانه تأثیر گذاشت. علاوه بر این، یک لایه کروم-منیزیت 115 میلی متری گانینگ کرد.

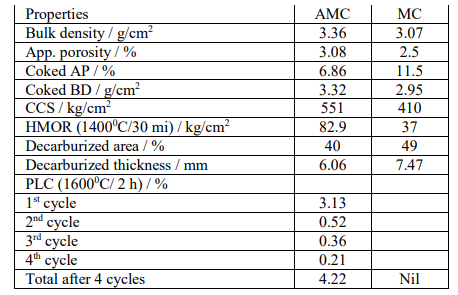

آجرهای (MCH) به عنوان یک لایه محافظ برای غلبه بر فرسایش کف پاتیل و تاثیر منفی بر عمر پایتل ریخته گری معرفی شدند. برای نگهداشتن این لایه محافظ و همچنین برای محافظت از آستر کاری دیوار جانبی پایین، یک حلقه آجر MCH به ارتفاع 230 میلیمتر و ضخامت 115 میلیمتر نیز در مقابل پایینترین دیوار جانبی گذاشته شد. این آجرهای کروم مگدول محافظت بیشتری از ناحیه تخلیه ایجاد کردند. یافتههای حاصل از ادبیات و آزمایشها در سایر کارخانجات نشان داد که کیفیت کربن آلومینا منیزیم (AMC) انتخاب بهتری برای ناحیه تخلیه لایه زیرین خواهد بود. کار توسعه و آزمایش آجرهای AMC برای ناحیه تخلیه زیرین آغاز شد و با ضخامت بیشتر در این مکان، طول عمر پاتیل ریخته گری در بخش زیرین مطابق با عمر منطقه (ZONE) فلزی افزایش یافت. خواص معمولی AMC برای ناحیه تخلیه پایین و آجرهای با کیفیت MgO-C برای دیوار جانبی، و همچنین بقیه کف پاتیل های فولادی در جدول 1 نشان داده شده است.

د. منطقه فلزی

آستر نسوز در این ناحیه، یعنی از پایین به سطح فلز، برای بهبود عمر پاتیل ریخته گری در ناحیه آستر پاتیل مهم است زیرا کل عمر پاتیل ریخته گری فولاد به عملکرد این ناحیه بستگی دارد. کار بر روی کیفیت آجرهای MgO-C با انجام آزمایشها و تحلیلهای مختلف پروفایلهای سایش انجام شد. در حین تعویض آجرهای منطقه (ZONE) سرباره، بسته به فرسایش آجرهای پهنه فلزی بالایی، یک یا بخشی از حلقههای آجری با حلقههای جدید جایگزین میشد، روش دیگری برای ترمیم این منطقه وجود نداشت. آزمایشات اولیه با آجرهای C MgO-C 5٪ نتوانست به عمر پاتیل ریخته گری فولاد بالاتری دست یابد.

III. آجرهای IN-HOUSE

توسعه داخلی به طور همزمان برای افزایش عمر پاتیل ریخته گری ئر بخش آستر در SMS-II انجام شد به طوری که هزینه و مصرف خاص دیرگدازها به میزان قابل توجهی کاهش یافت. گامهای توسعهای مختلفی در طول سالها بهطور مشترک توسط بخش مهندسی دیرگداز (خدمات)، تأسیسات داخلی تولید آجر در کارخانه آجر دولومیت آهکی (LDBP) انجام شده است. کیفیت مواد آستر پاتیل به طور مستمر بر اساس بررسی های آزمایشگاهی در مورد مواد اولیه ورودی، آزمایشات ترکیبات مختلف و مطالعه پروفیل های سایش پاتیل ها توسعه یافته است. مواد اولیه مانند دانههای MgO، پودر گرافیت و مواد افزودنی بر اساس تحقیقات آزمایشگاهی تهیه شدهاند.

الف. منیزیا

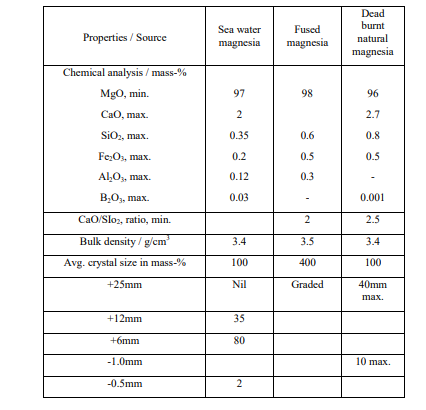

برای ساخت آجر کربن منیزیا، منیزیم سوخته مصنوعی با خلوص بالا که از آب دریا تولید میشد، عمدتاً استفاده میشد. با این حال، با در دسترس بودن منگنز طبیعی ذوب شده از چین با قیمت رقابتی، اکثر کارخانه های منیزیم آب دریا در جهان تولید را متوقف کرده اند. ژاپن یکی از تولیدکنندگان عمده آب دریا منیزیا بود و این کشور 6 شرکت داشت که در سال 1974 6.88 تن از 9 کارخانه خود را تولید کردند [1].

تولید منیزیم ذوب شده در دهه 1960، اما تولید و کاربرد آن تا زمان ظهور و توسعه آجرهای Mg-C در اوایل دهه 1980 در سراسر جهان بسیار محدود بود. در سال 1999 چین 0.22 میلیون تن منیزیم ذوب شده صادر کرد [2]. بسیاری از شرکت های نسوز معروف نیز شروع به تولید آجر کربن منیزیم در چین کرده اند. امروزه برای ساخت آجرهای MgO-C از منیزیم طبیعی ذوب شده و منیزیم آب دریا استفاده می شود. کیفیت دانه های MgO مورد استفاده برای ساخت آجر MgO-C داخلی در جدول 2 نشان داده شده است.

ب. گرافیت

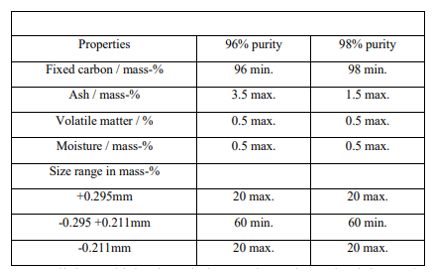

جزء کربن آجرهای MgO-C بر بسیاری از خواص آجر اثر غالب دارد. محصولات با کیفیت ممتاز همیشه حاوی گرافیت پوسته پوسته هستند و کربن «آمورف» ندارند. ذرات گرافیت پولکی شبیه یک صفحه مسطح هستند و با درجه بالایی از کریستالینیت متمایز می شوند که به آن رسانایی حرارتی و مقاومت اکسیداسیون بهتری نسبت به سایر اشکال کربن می دهد. این ویژگی خاص ویژگی های پوسته شدن کامپوزیت های MgO-C را افزایش می دهد. آزمایش خوردگی انجام شده در کوره القایی با فرکانس بالا در دمای 1700+250 درجه سانتیگراد توسط Horio و همکارانش.[3] و دریافتند که هر چه خلوص گرافیت بیشتر باشد، بهبود قابل توجهی در مقاومت به خوردگی بیشتر است. Nauruse [4] گزارش داد که با گرافیت 0.7، 3.6، و 7.9 درصد جرمی خاکستر، شاخص خوردگی به ترتیب 72، 80 و 100 بود که با سرباره ای با CaO/SiO2 3.3 و آهن کل 13.3 درصد آزمایش شد. خواص گرافیت اضافه شده به آجرها در جدول 3 نشان داده شده است.

ج. آنتی اکسیدان ها

برای سرکوب اکسیداسیون کربن موجود در آجر، معمولاً پودرهای فلزی به آجرهای MgO-C اضافه میشود. افزودن پودر آلومینیوم همچنین استحکام مکانیکی در دمای بالا تحت بار را بهبود می بخشد. همچنین گزارش شده است که افزودن آلومینیوم در اکسیداسیون گاز موثر است. در RSP، پودر آلومینیوم به عنوان یک آنتی اکسیدان برای آجرهای منطقه سرباره و همچنین آجرهای منطقه فلزی اضافه می شود.

F. نتایج

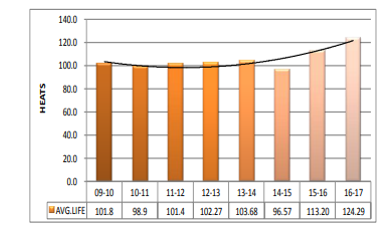

با الگوی آستر فوق با آجرهای MgO-C داخلی، عمر پاتیل ریخته گری در بخش آستر پاتیل CCM-II به رکورد 157 ذوب دست یافته است. استفاده از دانه های MgO با کیفیت DBM هزینه آجر را به میزان قابل توجهی کاهش داده است. RSP تصمیم گرفته است از دانه های DBM در پاتیل های CCM-II به طور مرتب استفاده کند. در سال 17-2016 میانگین عمر پاتیل ریخته گری LDBP به 128 ذوب افزایش یافت. میانگین عمر ماهانه یک پاتیل فولادی در SMS-II کم و بیش پایدار است با آجرهای LDBP در نتیجه، مصرف ویژه پاتیل نسوز در SMS-II تا اوت 2016 به سطح 3.2 کیلوگرم/TCS رسید.

عمر پاتیل ریخته گری عامل مهمی است که بر برنامه تولید و کیفیت فولاد تأثیر می گذارد زیرا عمر پاتیل ریخته گری پایین تر به معنای آخال بیشتر در فولاد و هزینه تولید است. انتخاب مواد روکش کاری و کاربرد آن کلید موفقیت پاتیل است و تاثیر مستقیم بر عمر پاتیل ریخته گری فولاد دارد.

بیشترین فرسایش در منطقه نسوز سرباره به دلیل فرسایش شیمیایی دیرگداز همراه با دمای بالا در حین قوسبندی صورت میگیرد. آخال ها با فرآیندی که در آن آخال از فلز مذاب خارج می شود و در بالای سطح فلز شناور می شود و در سرباره جذب می شود، حذف می شوند.

این ترکیبات به طور کلی اسیدی و با پوشش نسوز بازی بسیار واکنش پذیر هستند. روش های بی شماری برای غیرفعال کردن ماهیت اسیدی و تشکیل سرباره بازی وجود دارد. یکی از این روش ها افزودن آهک/دولومیت در پاتیل در هنگام تخلیه برای افزایش نسبت CaO/SiO2 در سرباره برای بهبود عمر پاتیل ریخته گریاست.

کیفیت نسوز ناحیه سرباره با افزودن دانههای MgO با کیفیت خالصتر و افزودن گرافیت کم خاکستر در طول فرآیند آجرسازی بهبود مییابد. فرسایش نسوز منطقه سرباره در دسترس بودن پاتیل فولادی در حال کار را حتمی می کند.

آکادمی ویستا پیشرو در ارائه مطالب علمی و صنعتی در حوزه فولاد، نفت، گاز و پتروشیمی. جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان با ما در تماس باشید.