متالورژها درگیر بحثی در مورد نقش انجماد در گرفتگی نازل غوطه ور (SEN) در طی ریخته گری مداوم فولاد هستند: آیا گرفتگی از انجماد منشا می گیرد یا گرفتگی باعث انجماد می شود؟ این پژوهش سعی دارد این بحث را روشن کند. یک مدل پیوسته مخلوط مبتنی بر آنتالپی برای شبیهسازی انجماد در ساختار گرفتگی استفاده میشود. ساختار سه بعدی گرفتگی است. با استفاده از تصاویر توموگرافی اشعه ایکس از یک قطعه مسدود شده در SEN بازسازی شده و مستقیماً در مدل عددی استفاده می شود. سپس جریان و انجماد در منافذ باز / کانال های ساختار گرفتگی محاسبه می شود. نتایج مدلسازی نشان میدهد که اگرچه انجماد در عمق ساختار گرفتگی با توقف جریان مذاب رخ میدهد، یک شکاف بین جبهههای انجماد و گرفتگی باقی میماند. این شکاف نشاندهنده یک منطقه مسدود کانال باز است و ساختار گرفتگی در این ناحیه باید از نظر مکانیکی قوی باشد تا در برابر ضربه جریان مذاب مقاومت کند. در غیر این صورت، تکه تکه شدن رخ می دهد. این مطالعه تأیید میکند که اگر فولاد مذاب دارای حرارت بسیار بالا و کافی باشد و SEN به درستی از قبل گرم شده باشد، انجماد نمیتواند قبل از گرفتگی رخ دهد. یک SEN ساخته شده از یک ماده نسوز جداکننده می تواند گرفتگی را به تعویق بیندازد و در نتیجه عمر مفید آن را افزایش دهد.

1. مقدمه

یک نازل درونی غوطهور (SEN)، یک دستگاه لولهای شکل متشکل از مواد نسوز، برای هدایت فولاد مذاب از تاندیش به قالب در طول ریختهگری مداوم فولاد استفاده میشود. در طول فرآیند، SEN برای محافظت از مذاب در برابر اکسیداسیون و تثبیت فرآیند ریخته گری عمل می کند. با این حال، تجمع تدریجی مواد جامد در دیواره داخلی SEN ممکن است منجر به به اصطلاح گرفتگی نازل غوطه ور شود که می تواند کیفیت فولاد را به طور جدی بدتر کند و حتی باعث اختلال در عملکرد شود.

تلاش های تحقیقاتی زیادی برای درک و کنترل گرفتگی انجام شده است. مکانیسم های زیر به عنوان دلیل گرفتگی پیشنهاد شده است:

1) انتقال / رسوب اجزاء غیر فلزی (NMIs)، به عنوان مثال، اکسید زدایی و دی اکسید روی محصولات، از فولاد مذاب به / روی دیواره SEN؛

) واکنش های ترموشیمیایی بین دیرگداز و مذاب در دیواره SEN؛

3) اکسیداسیون فولاد منتسب به اکسیژن مکیده شده از طریق دیواره نسوز متخلخل به دلیل فشار عملیاتی منفی در SEN.

4) رسوب درون زا آلومینا از فولاد به دلیل کاهش حلالیت اکسیژن در دماهای پایین تر نزدیک دیواره SEN و

5) انجماد فولاد بر روی دیوار SEN.

اگرچه افزایش شواهد اخیر نشان میدهد که رسوب NMI بر روی دیوار SEN علت اصلی گرفتگی است، هنوز نمیتوان مکانیسم های دیگر را رد کنید. به عنوان مثال، آنالیزهای متالوگرافیک نمونههای SEN مسدود شده تقریباً 50 درصد حجمی فولاد منجمد را در مواد مسدود شده نشان میدهد، که این سؤال را در مورد نقش انجماد در گرفتگی ایجاد میکند: آیا گرفتگی از انجماد منشأ میگیرد یا آیا گرفتگی باعث انجماد می شود؟ در یک مطالعه قبلی، نویسندگان فعلی کشف کردند که فولاد مذاب با فوق گرمایش 10-20 K و جریان با سرعت تقریباً 1 متر بر ثانیه از طریق SEN از قبل پیش گرم شده هرگز منجمد نمی شود.

به احتمال زیاد، انجماد همراه با مکانیسمهای دیگر اتفاق میافتد، به عنوان مثال، فولاد جذب شده در ناحیه متخلخل یک شبکه مسدود نیز ممکن است مستعد انجماد باشد. هدف از این مطالعه بررسی جامع امکان انجماد و نقش آن در گرفتگی SEN در مقیاس مهندسی بود. یک مدل گرفتگی نازل غوطه ور گذرا قبلاً برای این منظور توسعه یافته است و در برابر یک آزمایش آزمایشگاهی (شبیه ساز گرفتگی) ارزیابی شده است.[15] این مدل مکانیسم انتقال / رسوب NMI را بر روی دیواره نازل شبیهسازی کرد. گرفتگی نازل غوطه ور به عنوان یک شبکه متخلخل ساخته شده از ذرات NMI رسوب شده در نظر گرفته شد. با این حال، مورفولوژی شبکه متخلخل قابل مدل سازی نیست و باید به عنوان ورودی مدل تنظیم شود. مورفولوژی گرفتگی نازل غوطه ور را می توان با استفاده از سه پارامتر توصیف کرد: قطر ذرات آلومینا (DP)، کسر حجمی متوسط ذرات (¯f p)، و قطر منافذ بزرگ (Dpore)، که همه آنها باید از طریق پست تعیین شوند. تجزیه و تحلیل از بین رفتن نازل به عنوان گرفتگی نازل غوطه ور یک رویکرد مدلسازی جایگزین در مطالعه حاضر اتخاذ شد. ساختار سه بعدی یک گرفتگی نازل غوطه ور، که با انجام توموگرافی اشعه ایکس بر روی یک SEN مسدود شده به دست آمد، ساخته شد و مستقیماً در مدل مورد استفاده قرار گرفت. به جای ردیابی پویا رشد گرفتگی نازل غوطه ور، فرض بر این بود که گرفتگی نازل غوطه ور از یک الگوی رشد گام به گام با رویه و مورفولوژی از پیش تعریف شده پیروی می کند، به طوری که انجماد مذاب در کانال های شبکه متخلخل، در پاسخ به پیشرفت جلوی گرفتگی نازل غوطه ور و شرایط مختلف خنک کننده در SEN را می توان با وضوح بالا بررسی کرد.

2. مدل سازی

2.1. شرح

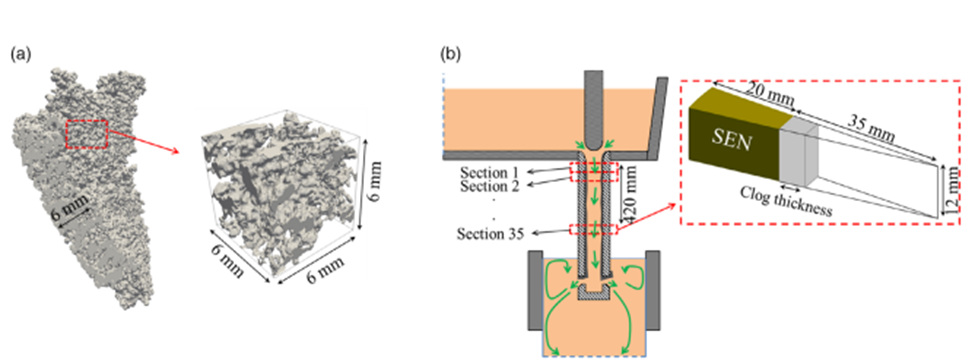

همانطور که در شکل 1a نشان داده شده است، ساختار سه بعدی یک قطعه مسدود شده در یک SEN، که در طی ریخته گری مداوم فولاد کم کربن تشکیل شده است، با توموگرافی اشعه ایکس به دست آمد. گرفتگی نازل غوطه ور از آلومینا و سایر فازهای غیر فلزی تشکیل شده بود که یک شبکه متخلخل با منافذ/کانالهای باز را تشکیل میداد که اکثر آنها به هم متصل بودند. می توان فرض کرد که ناحیه متخلخل گرفتگی نازل غوطه ور با فولاد پر شده است، چه در حالت مذاب یا جامد، در طول فرآیند گرفتگی نازل غوطه ور. حداقل اندازه منافذ باز / کانال تقریباً 0.19 میلی متر و اندازه متوسط منافذ باز تقریباً 1.2 میلی متر بود. با این حال، وضوح توموگرافی اشعه ایکس نمی تواند به اندازه کافی جزئیات ساختاری داخل گرفتگی نازل غوطه ور را ثبت کند، به عنوان مثال، ذرات غیرفلزی که به ایجاد گرفتگی نازل غوطه ور در مقیاس چند میکرومتر کمک می کنند. یک بخش معرف( m36×6×6 ) از ساختار گرفتگی نازل غوطه ور، استخراج شده از نتایج توموگرافی اشعه ایکس، در مدل جریان و انجماد مورد استفاده قرار گرفت.

همانطور که در شکل 1b نشان داده شده است، محاسبه کل SEN امکان پذیر نیست، زیرا برای حل جریان و ناحیه متخلخل داخلی میدان حرارتی گرفتگی نازل غوطه ور، به یک شبکه بسیار ریز در حد 0.1 میلی متر نیاز است. در یک سناریوی عملی، قطر داخلی SEN باید 70 میلی متر باشد. در نتیجه، کل SEN، با قطر 70 میلی متر و ارتفاع 420 میلی متر، با فرض ضخامت گرفتگی نازل غوطه ور 6 میلی متر، به 165 میلیون سلول محاسباتی نیاز دارد. بنابراین، تنها بخشی از SEN، با اندازه گیری 10، در این مطالعه شبیه سازی شد (شکل 1b). جریان جهانی و الگوی انجماد در SEN به صورت شبه محوری متقارن فرض شد. ارتفاع SEN در نظر گرفته شده (420 میلی متر) به 35 بخش تقسیم شد. محاسبه از بخش 1 شروع می شود.

نتیجه محاسبه همگرا در سطح پایین (خروجی) هر بخش به عنوان شرایط مرزی ورودی (سطح بالا) برای بخش بعدی تنظیم شد. ارتفاع هر بخش 12 میلی متر تعیین شد که دو برابر ارتفاع قطعه گرفتگی نازل غوطه ور استخراج شده است (شکل 1a). بنابراین، قطعه گرفتگی نازل غوطه ور استخراج شده (6 میلی متر) دوقلو شده و به عنوان بخشی از گرفتگی نازل غوطه ور در حوزه سیال (ارتفاع مقطع 12 میلی متر) قرار داده شد. برای حفظ تداوم کانالهای جریان در گرفتگی نازل غوطه ور که از مرز مقطع عبور میکند، ساختار بخش گرفتگی نازل غوطه ور بیشتر در صفحه افقی دوقلو/آینه شده است. به طور مشابه، رشد گرفتگی نیز با انعکاس عمودی بخش گرفتگی به صورت گام به گام از دیوار SEN به سمت مرکز مدلسازی شد.

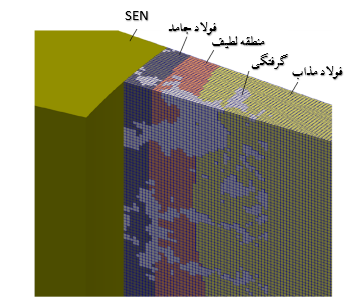

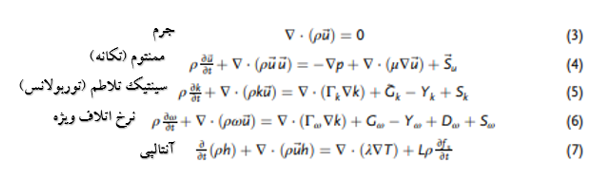

شکل 2 مش در قسمتی از حوزه محاسبه را نشان می دهد. مناطق مختلف مواد با رنگ های مختلف مشخص شده اند. یک شبکه شش وجهی یکنواخت برای ناحیه گرفتگی نازل غوطه وردر نظر گرفته شد، در حالی که یک شبکه چهار وجهی (در شکل نشان داده نشده است) برای مرکز SEN در نظر گرفته شد. محاسبات جریان و انجماد فقط برای مناطق داخل SEN، یعنی به اصطلاح حوزه سیال، که شامل فولاد (مایع، ماش و جامد) و گرفتگی نازل غوطه ور است، انجام شد و فقط محاسبات انتقال حرارت برای دیوار SEN انجام شد. سلول های محاسباتی در حوزه سیال با فولاد مذاب (آزاد به جریان) مقداردهی اولیه شدند. درمان اضافی برای سلول های گرفتگی نازل غوطه ور انجام شد، که در آن سرعت به عنوان صفر و خواص مواد مشابه با خواص مسدود شده (آلومینا) تنظیم شد. مشخص است که فولاد مذاب می تواند جامد شود، یعنی ابتدا به یک مخلوط جامد-مذاب(منطقه خشن)، سپس به فولاد جامد تبدیل شود. اندازه مش متوسط 0.12 میلی متر در مطالعه ما استفاده شد و تعداد کل سلول ها در حوزه محاسبات 828 900 بود. حساسیت نتیجه محاسبه به کیفیت مش در بخش 4 مورد بحث قرار گرفته است.

سایر فرضیات/ساده سازی های مدل به شرح زیر بود:

1) گرفتگی نازل غوطه ور به صورت مرحله ای و با ضخامت یکنواخت از دیواره SEN رشد می کند.

2) رشد مسدود شده در مقایسه با انجماد فرآیندی کند است. برای یک ضخامت گرفتگی نازل غوطه ور معین، می توان به یک نیمرخ انجماد شبه پایدار دست یافت.

3) گرفتگی نازل غوطه ور ساختاری سفت و محکم دارد، یعنی هر گونه تکه تکه شدن/ جدا شدن نادیده گرفته می شود.

4) دیوار SEN از مواد جامد با خواص حرارتی – فیزیکی یکنواخت تشکیل شده است.

2.2. معادلات حاکم

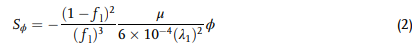

معادلات بقای جرم، تکانه و آنتالپی در جدول 1 آمده است. یک مدل انتقال تنش برشی k–ω برای تلاطم (توربولانس) در نظر گرفته شد. یک مدل پیوسته مخلوط مبتنی بر آنتالپی برای محاسبه انجماد با فرض تغییر در فاز حجم مذاب (fl) به عنوان تابع خطی دما به تصویب رسید.

که در آن Tliq و Tsol دمای مایع و جامدوس هستند. عبارات پایانی معادله (4)-(6) ارائه شده در جدول 1 عبارتهای منبع هستند که برای تقلید از اثرات میرایی ناحیه خشن تعریف شدهاند. آنها به عنوان محاسبه می شوند:

که در آن λ1 فاصله بازوی دندریتی اولیه فولاد در حال انجماد است. ϕ می تواند سرعت ~u، انرژی تلاطم جنبشی k یا نرخ اتلاف خاص آن ω باشد. اگر یک سلول توسط گرفتگی نازل غوطه ور اشغال شود، f l در این سلول برابر 0.0 تنظیم می شود، به این معنی که سلول کاملاً جامد است (همان فولاد جامد). با تنظیم f l = 0.0، به ناچار ϕ صفر می شود. در معادله آنتالپی (معادله (7))، آخرین جمله در سمت راست، گرمای نهان در اثر انجماد کاتیون را نشان میدهد، جایی که کسر جامد (f s) برابر با f l – یک است. این عبارت منبع گرمای نهان فقط برای سلول های محاسباتی که توسط فولاد اشغال شده اند معتبر است. برای سلول های پر از گرفتگی نازل غوطه ور ، عبارت منبع 0.0 تنظیم شده است. به عبارت دیگر، گرفتگی نازل غوطه وربه عنوان “فولاد جامد” اما با خواص ترموفیزیکی متفاوت در نظر گرفته می شود.

2.3. تنظیمات شبیه سازی

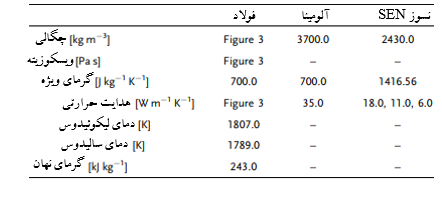

در این مطالعه، ریختهگری فولاد کم کربن شبیهسازی شد. ماده گرفتگی نازل غوطه ور آلومینا بود، زیرا جزء اصلی موجود در ساختارهای گرفتگی نازل غوطه ور در طی ریختهگری مداوم فولادهای کم کربن است.[16] خواص مواد مختلف در جدول 2 فهرست شده است. خواص ترموفیزیکی آلومینا و دیرگداز SEN در محدوده دمایی مورد استفاده در عملیات عادی کاملاً ثابت است. با این حال، چگالی، ویسکوزیته، و هدایت حرارتی فولاد باید وابسته به دما در نظر گرفته شود، همانطور که در شکل 3 نشان داده شده است. دیواره SEN معمولا از مخلوطی از مواد نسوز مختلف تشکیل شده است. یک مطالعه پارامتر عددی با تغییر مقادیر هدایت حرارتی با توجه به مواد نسوز SEN معمولی مورد استفاده در صنعت انجام شد.

قابل توجه، از آنجایی که تنها یک مجموعه از معادله آنتالپی برای کل حوزه سیال حل شد، مطالعه عددی با استفاده از تنظیمات گرمای ویژه یکسان برای گرفتگی نازل غوطه ور (آلومینا) و فولاد انجام شد. برای دیواره خارجی SEN (شکل 1b)، که در معرض جو است، یک انتقال حرارت جابجایی ترکیبی و شرایط مرزی تشعشع اعمال شد. ضریب انتقال حرارت جابجایی و دمای جریان آزاد به ترتیب 80 Wm -2 K -1و 573 K تعیین شد. تابش 0.7 بود.[22] فرض بر این بود که دیواره داخلی SEN تماس کاملی با فولاد دارد، یعنی مقاومت انتقال حرارت وجود ندارد. وجه های جلو و عقب حوزه محاسباتی به صورت صفحات متقارن تنظیم شدند.

در طول ریختهگری مداوم، سرعت جریان مذاب باید ثابت نگه داشته شود تا سرعت ریختهگری ثابت را برآورده کند، که از طریق تنظیم موقعیت میله درپوش یا دروازه لغزنده در SEN هر زمان که گرفتگی نازل غوطه ور اتفاق میافتد به دست میآید. در مدل عددی ما، نرخ جریان جرم مذاب از طریق SEN به عنوان یک مقدار ثابت در 1.58 کیلوگرم بر ثانیه اعمال شد. مرز جریان برای ورودی بخش اول به عنوان یک الگوی جریان کاملا توسعه یافته با نرخ جریان جرمی ثابت (1.58 کیلوگرم در ثانیه) و دمای ثابت (1822 K) تنظیم شد. برای بخشهای بعدی، شرایط مرزی ورودی بخش فعلی بر اساس دادههای خروجی بخش قبلی تعریف شد. در ابتدای هر بخش، یک شرایط مرزی فشار خروجی برای جریان و یک شرایط گرادیان صفر برای دما تعیین شد. معادلات حاکم با استفاده از کد تجاری ANSYS-FLUENT حل شد. مدل انجماد با توابع تعریف شده توسط کاربر (UDF) توسعه یافت. محاسبات روی یک کامپیوتری با کارایی بالا با 30 CPU (2.9 گیگاهرتز) انجام شد و محاسبات برای هر شبیهسازی تقریباً 8 ساعت طول کشید.

3. نتایج

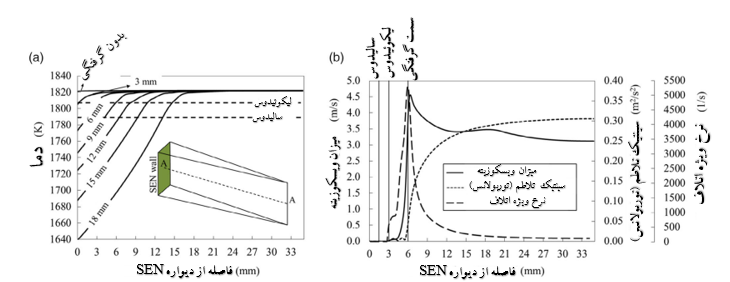

شبیه به مطالعه قبلی، انجماد قبل از رشد گرفتگی نازل غوطه ور در مورد ما با تحت تبرید 15 K رخ نداده است. شکل 4a پروفایل های دما را در امتداد جهت شعاعی SEN در طول گرفتگی نازل غوطه ور را نشان می دهد، جایی که خطوط لیکوئیدوس و سالیدوس را نشان می دهد. منطقه گل آلود بدون گرفتگی نازل غوطه ور، حداکثر افت دما در دیوار تقریباً 2 K بود، یعنی دما تقریباً 13 K بالاتر از مذاب باقی ماند. با افزایش ضخامت گرفتگی نازل غوطه ور به 3 میلی متر، حداقل دما در دیواره SEN شروع به کاهش به زیر مایع شد. با پیشرفت جبهه گرفتگی نازل غوطه ور، دما در دیواره SEN به طور چشمگیری کاهش یافت، که نشان می دهد گرفتگی نازل غوطه ور باعث انجماد کاتیون می شود. در شکل 4b، پروفیل های سرعت ، انرژی جنبشی تلاطم(k) و نرخ اتلاف ویژه (ω) در امتداد شعاع SEN نشان داده شده اند که ضخامت گرفتگی 6 میلی متر است. نشان می دهد که در ناحیه گرفتگی، یعنی فاصله کمتر از 6 میلی متر، سرعت بسیار کم و تلاطم ناچیز است.

![شکل 3- چگالی، ویسکوزیته و هدایت حرارتی فولاد به عنوان تابعی از دما. دمای مایع و جامد با خطوط عمودی نشان داده شده است. دادهها از نرمافزار IDS (InterDendritic Solidification) [23] گرفته شدهاند، با این فرض که ترکیب فولاد با فولاد کم کربن (0.05 wt٪ C) مطابقت دارد.](https://vistaseman.com/wp-content/uploads/2022/10/image-32.png)

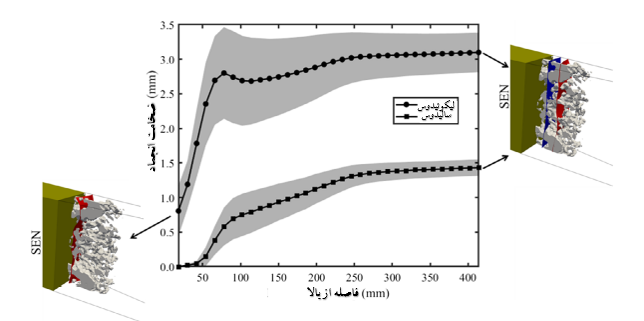

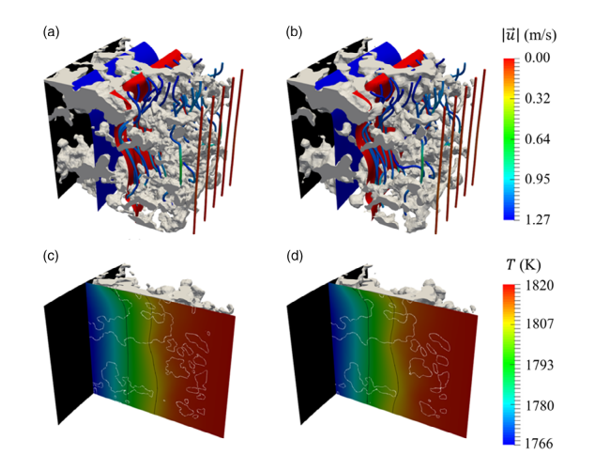

نتیجه مدلسازی انجماد در امتداد دیوار SEN در شکل 5 نشان داده شده است. تکامل ناحیه جامد شده بر حسب سطوح همسطح مذاب و جامد ارائه شده است و میانگین فاصله آنها (نقاط داده) از دیواره SEN ارائه شده است. مناطق خاکستری نشان دهنده انحراف معیار است. در اینجا، به عنوان یک فرض مدل، ضخامت گرفتگی نازل غوطه ور برای کل طول در امتداد SEN ثابت است. نمایانگر، سطوح هم سطح سالیدوس(آبی) و لیکوئیدوس(قرمز)، همراه با ساختار متخلخل گرفتگی، برای اولین و آخرین بخش نشان داده شده است. در بخش اول، دما در ناحیه گرفتگی نازل غوطه ور آنقدر زیاد است که هم سطح جامد ظاهر نمی شود.

در قسمت بالایی SEN، ضخامت منطقه به عنوان جامد با فاصله از بالای SEN افزایش یافت. در قسمت پایین، ضخامت در فواصل بزرگتر از 300 میلی متر از بالای SEN تقریبا ثابت شد. به طور مشابه، انحراف استاندارد موقعیت هم سطح با فاصله از بالای SEN کاهش یافت. سطوح ایزو جامد و مذاب مسطح تر شدند، یعنی انجماد در قسمت پایینی SEN تثبیت شد. شکل 6 رشد گرفتگی نازل غوطه ور و تأثیر آن بر جریان مذاب و انجماد را نشان می دهد. دو سطح همسان، سالیدوس(آبی) و لیکوئیدوس (قرمز)، حوزه محاسبه را به سه ناحیه تقسیم می کنند:

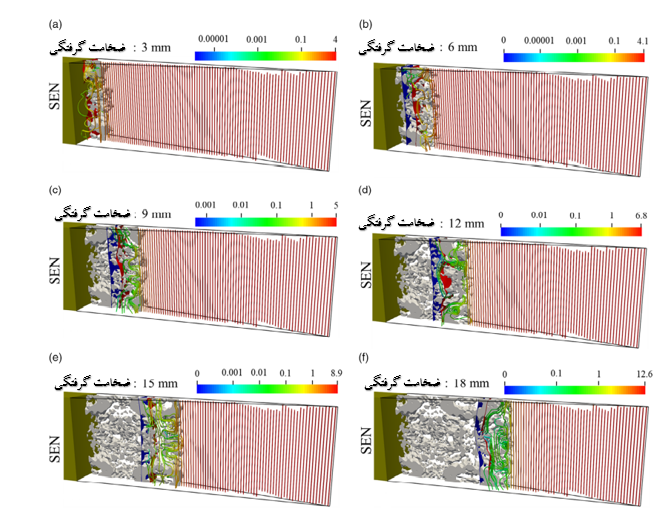

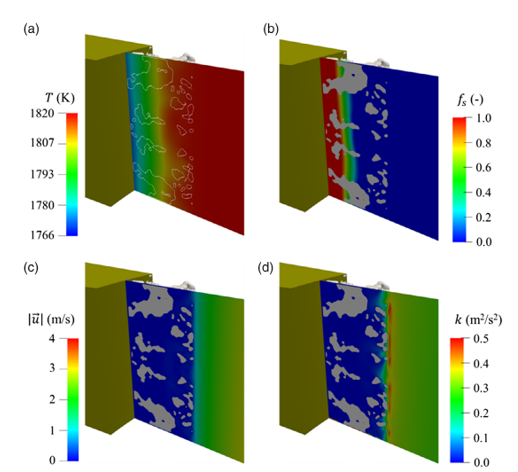

فولاد جامد (پشت سالیدوس)، منطقه تر و فولاد مذاب(در جلوی لیکوئیدوس). خطوط جریان، میدان جریان را نشان می دهند. همانطور که نرخ جریان جرم مذاب در کل بخش SEN ثابت نگه داشته شد و سطح جریان داخلی با رشد گرفتگی نازل غوطه ور کاهش یافت، اندازه سرعت جریان افزایش یافت. خطوط جریان در بخش عمده ای از SEN عمودی و موازی بودند. در داخل ناحیه گرفتگی نازل غوطه ور، مذاب نفوذ کرده و از طریق منافذ/ کانال های باز در ساختار گرفتگی نازل غوطه ور جریان می یابد. در منطقه انجماد، جریان همچنان قابل مشاهده بود اما بسیار ضعیف بود. اطلاعات دقیق در مورد انجماد و میدان جریان در داخل گرفتگی نازل غوطه ور در شکل 7 در یک سطح عمودی زمانی که ضخامت گرفتگی نازل غوطه ور 6 میلی متر است نشان داده شده است. با توجه به شبیه سازی حالت پایدار، دمای فولاد و گرفتگی نازل غوطه ور یکسان است. در داخل گرفتگی نازل غوطه ور ، جریان بسیار کند است و تلاطم میرا می شود. تلاطم در جلوی گرفتگی نازل غوطه ور که در آن جریان حجیم با جلوی گرفتگی نازل غوطه ور خشن برخورد می کند، زیاد است.

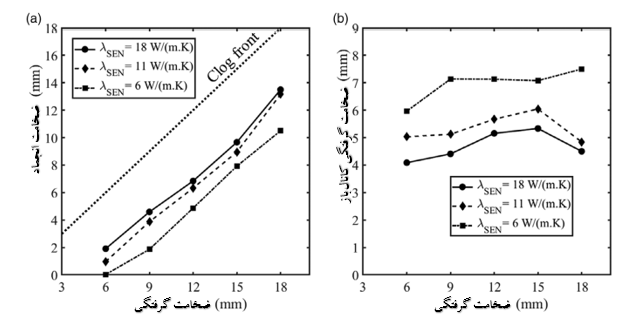

اطلاعات دقیق در مورد انجماد و میدان جریان در داخل گرفتگی نازل غوطه ور در شکل 7 در یک سطح عمودی زمانی که ضخامت گرفتگی نازل غوطه ور 6 میلی متر است نشان داده شده است. با توجه به شبیه سازی حالت پایدار، دمای فولاد و گرفتگی نازل غوطه ور یکسان است. در داخل گرفتگی نازل غوطه ور، جریان بسیار کند است و تلاطم میرا می شود. تلاطم در جلوی گرفتگی نازل غوطه ور که در آن جریان حجیم با جلوی گرفتگی نازل غوطه ور خشن برخورد می کند، زیاد است. برای مطالعه تاثیر مواد نسوز SEN بر انجماد در طول گرفتگی نازل غوطه ور ، یک مطالعه پارامتر عددی با تغییر مقادیر هدایت حرارتی ماده (λSEN) انجام شد. شکل 8a ضخامت ناحیه جامد شده را به عنوان تابعی از ضخامت گرفتگی نازل غوطه ور برای سه ماده SEN با λSEN¼ 6.0، 11.0 و 18.0 W m 1 K1 نشان می دهد. در تمام موارد، ضخامت منطقه به عنوان جامد با گرفتگی نازل غوطه ور افزایش یافت. هرچه رسانایی حرارتی کوچکتر باشد، یعنی مواد نسوز SEN بیشتر ایزوله شود، ناحیه به عنوان جامد نازک تر خواهد بود. در شکل 8a، یک خط نقطه چین نشان دهنده موقعیت جلوی گرفتگی نازل غوطه ور رسم شده است. با ارزیابی فاصله بین جلوی گرفتگی نازل غوطه ور و جبهه انجماد (هم سطح؛ با f s ¼ 0.7)، به اصطلاح ضخامت گرفتگی نازل غوطه ور کانال باز را می توان بدست آورد. در ناحیه گرفتگی نازل غوطه ور کانال باز، جریان فعال بود و صفر (f s ¼ 0.0) یا فقط انجماد جزئی (0.0 ≤ fs <0.7) وجود داشت. همانطور که در شکل 8b نشان داده شده است، در طول گرفتگی نازل غوطه ور، ضخامت گرفتگی نازل غوطه ور کانال باز تقریبا ثابت بود اما به شدت به مواد نسوز SEN وابسته بود.

اعتقاد بر این است که ضخامت گرفتگی نازل غوطه ور کانال باز یک پارامتر مهم برای تجزیه و تحلیل پایداری گرفتگی نازل غوطه ور یا تکه تکه شدن و جدا شدن است که در بخش بعدی بیشتر مورد بحث قرار می گیرد.

4. بحث

یکی از نگرانیهای مدل فعلی، حساسیت آن به اندازه سلول محاسباتی است. برای بازتولید ساختار گرفتگی نازل غوطه ور با بهترین وضوح، اندازه سلول باید مشابه یا حتی کوچکتر از اندازه پیکسل مورد استفاده در توموگرافی اشعه ایکس اصلی (0.022 میلی متر) باشد. در چنین حالتی، برای بخش در نظر گرفته شده در شکل 1b، تعداد سلول ها باید 54 میلیون تنظیم شود که زمان شبیه سازی را بیش از حد افزایش می دهد. بنابراین، از یک توری نسبتاً درشت با اندازه سلول 0.12 میلی متر استفاده شد. این اندازه سلول معقول به نظر می رسد، زیرا به اندازه کافی خوب است که کانال های باریک (0.19 میلی متر) ساختار گرفتگی نازل غوطه ور را برطرف کند، زمانی که تعداد سلول ها تقریباً 0.8 میلیون تنظیم شده است. مقایسه بین نتایج مدلسازی بهدستآمده با استفاده از بهترین مش (0.022 میلیمتر) و مش درشت (0.12 میلیمتر) در شکل 9 نشان داده شده است. میانگین اختلاف دما بین این موارد تنها 0.032 درصد است و موقعیتهای همسطح مذاب و سالیدوس همچنین در هر دو مورد تقریباً یکسان هستند. این بدان معناست که انجماد با پالایش مش تغییر نمی کند. بنابراین، اندازه سلول 0.12 میلی متر برای اطمینان از دقت محاسبه انجماد به اندازه کافی خوب است. میدان های جریان، که توسط خطوط جریان نشان داده شده اند، بین این دو مورد کمی متفاوت هستند. این تفاوت برای انجماد که در نواحی گرفتگی نازل غوطه ور بسیار عمیق رخ می دهد نادیده به نظر می رسد.

اعتقاد بر این است که مکانیسم اصلی برای وقوع گرفتگی، رسوب تدریجی NMIها بر روی دیواره SEN و در جلوی گرفتگی نازل غوطه ور است. مطالعه قبلی در مورد گرفتگی نازل غوطه ور SEN در مقیاس میکروسکوپی نشان داده است که گرفتگی نازل غوطه ور یک فرآیند بسیار گذرا و خود تسریعکننده است، یعنی نرخ رشد گرفتگی نازل غوطه ور با گذشت زمان افزایش مییابد.[18] فرآیند گرفتگی نازل غوطه ور شامل پوشاندن اولیه دیواره نازل توسط ذرات NMI، تکامل یک جلوی گرفتگی نازل غوطه ور برآمده و سپس توسعه یک ساختار منشعب می شود. با توجه به ماهیت خود شتاب دهنده فرآیند گرفتگی نازل غوطه ور، فواصل زمانی برای ایجاد ضخامت گرفتگی نازل غوطه ور یکسان در شکل 6 نباید برابر باشد. فرض ضخامت گرفتگی نازل غوطه ور یکنواخت در امتداد دیواره SEN ممکن است معتبر نباشد، به خصوص در مراحل پایانی گرفتگی نازل غوطه ور زمانی که منطقه بزرگی از بخش SEN توسط گرفتگی نازل غوطه ور اشغال شده است. با این حال، تمرکز کار فعلی ردیابی سینتیک رشد گرفتگی نازل غوطه ور نیست، بلکه مطالعه انجماد است که در پاسخ به رشد گرفتگی نازل غوطه ور رخ میدهد.

ضخامت گرفتگی نازل غوطه ور در امتداد دیوار SEN هرگز یکنواخت نخواهد بود و از این رو، انجماد در پشت جلوی گرفتگی نازل غوطه ور نیز غیر یکنواخت خواهد بود، اما نتایج مدلسازی با توجه به رابطه گرفتگی نازل غوطه ور انجماد باید معتبر باشد، به عنوان مثال، محاسبه شده به صورت ضخامت پوسته جامد در پاسخ به جلوی گرفتگی نازل غوطه ور در حال توسعه باید معتبر باشد. در مطالعه حاضر، فرض بر این بود که ساختار گرفتگی نازل غوطه ور پایدار، صلب است و می تواند در برابر نیروی کشش جریان مذاب مقاومت کند و هیچ قطعه قطعه شدن گرفتگی نازل غوطه ور وجود ندارد. مشخص است که موقعیت میله درپوش باید به طور مداوم (بالا و پایین) در طول فرآیند ریخته گری مداوم تنظیم شود تا رشد / تکه تکه شدن گرفتگی نازل غوطه ور جبران شود و سرعت جریان مذاب ثابت بماند. این واقعیت نشان می دهد که گرفتگی نازل غوطه ور و تکه تکه شدن به طور متناوب رخ می دهد. گاهی اوقات، ساختار گرفتگی نازل غوطه ور ممکن است بسیار ضعیف باشد، حتی با لمس انگشت شکسته شود. اگر گرفتگی نازل غوطه ور با فولاد جامد تقویت شود، ناحیه گرفتگی نازل غوطه ور پایدار می شود.

با توجه به نتایج مدلسازی نشاندادهشده در شکل 8b، تنها ناحیه گرفتگی نازل غوطه ور کانال باز، که در آن فولاد جامد وجود ندارد، ممکن است به تکه تکه شدن حساس باشد و به دلیل تأثیر جریان مذاب بیشتر مستعد جدا شدن است. به طور فرضی، ضخامت گرفتگی نازل غوطه ور کانال باز محاسبه شده عددی ممکن است به عنوان یک شاخص برای توسعه تکه تکه شدن گرفتگی نازل غوطه ور عمل کند. ضخامت بحرانی مورد نیاز برای مقاومت در برابر نیروی پسا جریان مذاب برای ناحیه گرفتگی نازل غوطه ور کانال باز ممکن است به استحکام مکانیکی گرفتگی نازل غوطه ور، کامپوزیت شیمیایی گرفتگی نازل غوطه ور(به عنوان مثال Al2O3)، مورفولوژی گرفتگی نازل غوطه ور یا حتی درجه فولاد ریختهگری بستگی داشته باشد. با این حال، برای تأیید این فرضیه، مطالعات بیشتری لازم است.

نتیجه مدل سازی فعلی (شکل 8) نشان می دهد که یک SEN با مواد نسوز رسانای حرارتی مستعد انجماد است و انجماد به تثبیت ساختار گرفتگی نازل غوطه ور کمک می کند. در مقابل، میتوان انتظار داشت که یک ماده نسوز جداکننده ممکن است عمر سرویس SEN را افزایش دهد، زیرا ضخامت زیاد ناحیه گرفتگی نازل غوطه ور کانال باز و حساسیت آن به تکه تکه شدن است. این شبیه به حالتی است که از یک SEN خوب از قبل گرم شده استفاده می شود. استفاده از ماده ایزوله SEN که به خوبی از قبل گرم شده است، انجماد فولاد را در ساختار گرفتگی نازل غوطه ور به تعویق می اندازد. در یک کارخانه فولاد مشاهده شد که یک SEN تحت درمان با پیش گرمایش افزایش یافته باعث گرفتگی نازل غوطه ور تاخیری می شود.

مطالعه عددی فعلی تنها بر اساس یک ساختار گرفتگی نازل غوطه ور است که در شکل 1a نشان داده شده است. ویژگیهای کلیدی ساختار گرفتگی نازل غوطه ور که بر انجماد تأثیر میگذارد، تخلخل، اندازه و کسر حجمی منافذ/کانالهای باز آن است. مکانیسم دقیقی که از طریق آن ساختار گرفتگی نازل غوطه ور و ویژگیهای آن به شرایط آلیاژ/فرآیند بستگی دارد، مانند گریدهای فولاد ریختهشده، پیش تصفیه مذاب، و نوع و مقدار NMI هنوز مشخص نیست. مطالعه ساختار گرفتگی نازل غوطه ور و وابستگی آن به عیار فولاد و سایر شرایط فرآیند، موضوع جالبی برای تحقیقات آینده خواهد بود. علاوه بر این، مطالعه استحکام مکانیکی ساختار گرفتگی نازل غوطه ور، که در برابر ضربه جریان مذاب مقاومت می کند (و از تکه تکه شدن جلوگیری می کند)، موضوع جالب دیگری خواهد بود. رشد و تکه تکه شدن دو طرف یک فرآیند هستند و تعادل متقابل را اعمال می کنند. با توجه به نتایج مدلسازی نشاندادهشده در شکل 6-8، ساختار گرفتگی نازل غوطه ور باید استحکام مکانیکی کافی برای مقاومت در برابر جریان مذاب قبل از تثبیت آن توسط انجماد داشته باشد. اگر استحکام مکانیکی ساختار گرفتگی نازل غوطه ور خیلی کم باشد (مستعد تکه تکه شدن)، یک ناحیه کانال باز با ضخامت کافی هرگز قبل از انجماد ایجاد نخواهد شد. باز هم، استحکام مکانیکی گرفتگی نازل غوطه ور به شرایط آلیاژ/فرآیند نیز بستگی دارد.

5. نتیجه گیری

یک مدل پیوسته مخلوط مبتنی بر آنتالپی برای مطالعه انجماد در یک ساختار گرفتگی نازل غوطه ور یک SEN در طول ریختهگری مداوم فولاد استفاده شد. این مطالعه با روشن کردن یک نکته گیج کننده در بحث در مورد نقش انجماد در گرفتگی SEN به ادبیات کمک می کند:

آیا گرفتگی نازل غوطه ور SEN از انجماد منشأ می گیرد یا اینکه گرفتگی نازل غوطه ور باعث انجماد می شود. نتایج اصلی مطالعه به شرح زیر است:

1) اگر فولاد مذاب دارای حرارت تحت تبرید کافی باشد (مثلا 20 K) و SEN به درستی از قبل پیش گرم شده باشد، انجماد نمی تواند قبل از گرفتگی نازل غوطه ور رخ دهد. انجماد در تثبیت/تقویت ساختار گرفتگی نازل غوطه ور نقش دارد.

2)انجماد در عمق شبکه متخلخل ساختار گرفتگی نازل غوطه ور با توقف جریان مذاب رخ می دهد. یک ناحیه به اصطلاح گرفتگی نازل غوطه ور کانال باز در جلوی جبهه انجماد وجود دارد و باید از نظر مکانیکی به اندازه کافی قوی باشد تا در برابر ضربه جریان مذاب مقاومت کند. در غیر این صورت، گرفتگی نازل غوطه ور دچار تکه تکه شدن می شود. ضخامت محاسبه شده ناحیه گرفتگی نازل غوطه ور کانال باز، بسته به ساختار گرفتگی نازل غوطه ور (تخلخل، اندازه، و کسر حجمی منافذ/ کانالهای باز)، میتواند به عنوان شاخصی از تکه تکه شدن عمل کند.

3) یک SEN متشکل از یک ماده نسوز جداکننده می تواند گرفتگی نازل غوطه ور را به تعویق بیاندازد و در نتیجه عمر مفید آن را افزایش دهد.

یک نازل درونی غوطهور (SEN)، یک دستگاه لولهای شکل متشکل از مواد نسوز، برای هدایت فولاد مذاب از تاندیش به قالب در طول ریختهگری مداوم فولاد استفاده میشود.

1) انتقال / رسوب اجزاء غیر فلزی (NMIs)، به عنوان مثال، اکسید زدایی و دی اکسید روی محصولات، از فولاد مذاب به / روی دیواره SEN؛

) واکنش های ترموشیمیایی بین دیرگداز و مذاب در دیواره SEN؛

3) اکسیداسیون فولاد منتسب به اکسیژن مکیده شده از طریق دیواره نسوز متخلخل به دلیل فشار عملیاتی منفی در SEN.

4) رسوب درون زا آلومینا از فولاد به دلیل کاهش حلالیت اکسیژن در دماهای پایین تر نزدیک دیواره SEN و

5) انجماد فولاد بر روی دیوار SEN.

آلومینا

جهت کسب اطلاعات بیشتر با ما در تماس باشید.