نازل بیرونی پاتیل یکی از مهمترین اجزا در ریخته گری فولاد است. پدیده ترکخوردگی به دلیل تنش حرارتی نازل بیرونی پاتیل بیش از حد اتفاق میافتد که به طور جدی بر عملکرد و عمر نازل بیرونی پاتیل تأثیر میگذارد. در این مقاله، یک ساختار مرکب جدید از نازل بیرونی پاتیل پیشنهاد شده است که از دو ماده با خواص و هزینههای متفاوت تشکیل شده است. پارامترهای فیزیکی حرارتی ماده با استفاده از روش آزمایش مدول یانگ سازگار با دمای بالا، آزمایش انبساط حرارتی و روش فلاشینگ اندازهگیری شدهاند. بر اساس مدل ساختاری جدید نازل بیرونی پاتیل مرکب، شبیهسازی المان محدود برای ترکیب مدل جسم زمینه، مدل مکانیک تماس و مدل انتقال حرارت به کاوش دما و توزیع تنش حرارتی نازل بیرونی پاتیل درون ساختار مرکب نازل در فرآیند ریختهگری با انتخاب نقاط کلیدی درون نازل بیرونی پاتیل استفاده میشود. گرادیان دمای بزرگ در ناحیه نزدیک سوراخ ریختهگری وجود دارد و هر چه فاصله از سوراخ ریختهگری بیشتر شود، تغییر دما کوچکتر میشود. ساختار نازل بیرونی پاتیل بهینهسازی شده و با ساختار نازل بیرونی پاتیل موجود مقایسه شد. نتایج نشان میدهد که ساختار مرکب بهینه شده نازل بیرونی پاتیل تنش حرارتی به شدت در شوک حرارتی کاهش میدهد، در حالی که توزیع تنش حرارتی به سمت یکنواختی پیش میرود.

1. مقدمه

نازل بیرونی پاتیل یکی از اجزای حیاتی برای کنترل جریان فولاد و سرعت ریختهگری در فرآیند ذوب فولاد است. اگر نازل بیرونی پاتیل در حین استفاده شکسته شود، منجر به حوادث تولیدی مخربی مانند شکستن دستگاه ریختهگری و سوختن تجهیزات دستگاه ریختهگری مداوم خواهد شد که به طور جدی سلامتی افراد و تجهیزات را تهدید میکند [1]. کاهش یا از بین بردن حوادث نازل بیرونی پاتیل ناشی از آسیب و بهبود کیفیت و عمر نازل بیرونی پاتیل برای کارخانه تولید فولاد که تندتر میشود بسیار اهمیت دارد. نازل بیرونی پاتیل در سرویس توسط تماس با مذاب فلزی، سایش شیمیایی و شوک حرارتی تحت تأثیر قرار میگیرد، که در نتیجه دمای نازل بیرونی پاتیل به طور شدید تغییر میکند و باعث می شود نازل بیرونی پاتیل به طور نامنظم گرم شود و گرادیان دمایی مشخصی ایجاد شود. تغییر شکل گسنرده و انقباض نازل بیرونی پاتیل در سراسر نازل یکسان نیست و با هم تداخل میکند و در نهایت تنش حرارتی نازل بیرونی رخ می دهد. هنگامی که تنش حرارتی نازل بیرونی پاتیل از محدوده استحکام آن فراتر میرود، یک شکست متمرکز بر روی سوراخ ریختهگری شکل میگیرد که به خوردگی حرارتی منجر میشود. فولاد و سرباره از طریق شکستهها به نازل بیرونی پاتیل نفوذ کرده و با مواد نازل بیرونی پاتیل واکنش داده، خوردگی حرارتی نازل بیرونی پاتیل را ایجاد میکند [2]. برای بهبود عمر نازل بیرونی پاتیل، باید عملکرد کلی خوبی داشته باشد، مانند مقاومت در برابر دمای بالا، استحکام عالی در دمای بالا، مقاومت در برابر شوک حرارتی و مقاومت در برابر خوردگی. بررسی قوانین تغییر تنش حرارتی نازل بیرونی پایتل در فرآیند خدمات نازل بیرونی پاتیل برای بهبود و تقویت کیفیت طراحی و عمر مفید آن اهمیت دارد.

در حال حاضر، مواد نازل بیرونی پاتیل شامل Al2O3-C، Al2O3-ZrO2-C، MgO-C و نوع حلقه جاسازی ZrO2 هستند. براساس فرایند تولید، نازل بیرونی پاتیل را میتوان به سه دسته تقسیم کرد: پخت دما بالا، پخت دما کم یا متوسط و بدون پخت. نازل بیرونی پاتیل پخت شده دارای معایبی مانند مصرف انرژی بالا، فرآیند امپرگناسیون (آببندی) پیچیده، چرخه تولید طولانی، کارایی پایین و آلودگی جدی است. نسبت به نازل بیرونی پاتیل پخت شده، نازل بیرونی پاتیل بدون پخت بدون آب بندی دارای مزایایی مانند مزایای محیط زیستی، فرآیند ساده، صرفهجویی در انرژی و کارایی بالا است. بنابراین، تعدادی از تولیدکنندگان از نازل بیرونی پاتیل بدون پخت استفاده میکنند. نسبت به سایر مواد، نسوزهای (دیرگدازهای) Al2O3-C به دلیل مقاومت عالی در برابر شوک حرارتی، مقاومت در برابر خوردگی، عدم تراکم به فولاد و ذوب سرباره و مقاومت خاص در برابر اکسیداسیون و استحکام مکانیکی به طور گستردهای در نازل بیرونی پاتیل استفاده میشود.

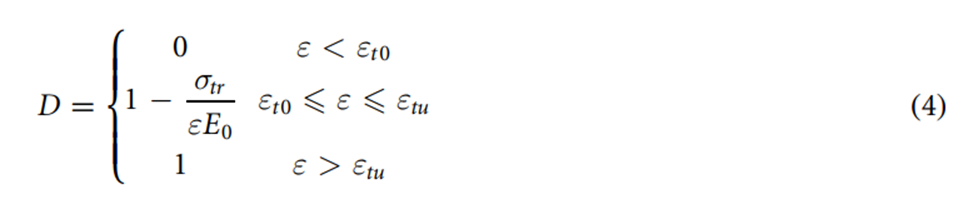

اطراف نازل بیرونی پاتیل یک پوسته فولادی و مکانیزم محکمکننده اطراف آن استوار شده است. کانال داخلی دارای سوراخهای ریختهگری است. دیواره داخلی سوراخ ریختهگری مستقیماً با مذاب فلزی دما بالا در تماس است و قسمت بالا توسط نیروی فشاری و انبساط نازل محدود میشود، در حالی که سطح خارجی توسط پوسته فولاد سیلبندی و محدود میشود که باعث میشود بار تنش حرارتی نازل بیرونی پاتیل در فرآیند مقدار زیادی باشد. فرآیند طراحی بهینه ساختار نازل بیرونی پاتیل با استفاده از آزمایشات پیچیده، گران و دوره آزمایش طولانی است، در حالی که شبیهسازی ترکیبی از دما و تنش با استفاده از روش المان محدود میتواند هزینه طراحی بهینه را به طور قابل توجهی کاهش دهد و به طور حداکثر کارایی را بهبود بخشد. با استفاده از شبیهسازی المان محدود، رفتار آسیب و شکست تحت تنش حرارتی نازل بیرونی پاتیل میتواند به صورت پیشبینی شده پیش بینی شود که این امر مبنای نظری برای طراحی ساختار و مواد نازل فراهم میکند. در سالهای اخیر، فناوری تجزیه و تحلیل المان محدود به طراحی کورههای قالب گیری و طراحی نسوزهای پیشرفت کرده است. Hyoung-jun Lee و همکاران [13] از شبیهسازی المان محدود برای شبیهسازی توزیع دما و تنش حرارتی نازل بیرونی پاتیل در فرآیند استفاده کردند و روشی برای کاهش تولید ترک بر اساس نتایج شبیهسازی پیشنهاد کردند. Wu Songgen و همکاران [14] از روش المان محدود برای تحلیل تنش حرارتی صفحات سیستم اسلایدگیت استفاده کردند و به این نکته اشاره کردند که تنش کششی در جهت لغزش عامل اصلی تولید ترک میباشد و ترکیب ترک را در استفاده از صفحه اسلایدگیت تشویق میکند. بیشتر ساختارهای موجود نازل بیرونی پاتیل از ساختار یکپارچه استفاده میکنند که نه تنها قیمت آنها بالاست، بلکه قابلیت جدا شدن ضعیف است و همچنین هزینه تجدید ساخت پس از آسیب نیز بالاست. در حال حاضر، تحقیقات کمی درباره طراحی و بهینهسازی ساختارهای ترکیبی نازل بیرونی پاتیل وجود دارد. تحقیق و طراحی ساختار ترکیبی نازل برای بهبود عمر مفید آن بسیار مفید است. در این مطالعه، ساختار ترکیبی لایه داخلی و بیرونی جهت جایگزینی ساختار کلی مورد استفاده قرار میگیرد که موجب میشود مونتاژ و جایگزینی نازل آسان شود و لایههای داخلی و بیرونی از مواد متفاوت ساخته شوند، که هزینه محصول را کاهش میدهد بدون کاهش عملکرد محصول. سوراخ ریختهگری و قسمت اطراف نازل از مواد کربن آلومینیومی تشکیل شدهاند، در حالی که حلقه خارجی سوراخ ریختهگری و قسمتی که با فولاد مذاب تماس ندارد از ماده نازل بازیافتی پس از ذوب ساخته میشود و روش تغذیه دو بار و تشکیل یک بار بکار گرفته میشود. استفاده منطقی از نازل از بین رفته به عنوان ماده خام برای ماده حلقه خارجی نازل ترکیبی به طور قابل توجهی میتواند منطبق با خواسته اقتصاد دایرهای کم کربن باشد. به منظور بهبود عملکرد و عمر مفید نازل، براساس ایده طراحی ساختار مواد ناهمگن، یک نوع ساختار ترکیبی نازل در این مقاله پیشنهاد میشود. با تجزیه و تحلیل قوانین تغییرات تنش حرارتی نازل بیرونی پاتیل در سرویس، دوام و قابلیت اطمینان ساختار جدید نازل بررسی میشود. بر اساس شبیهسازی المان محدود نازل، از دیدگاه حرارت و مکانیک، مدلهای سهبعدی نازل به عنوان شیء تحقیقاتی، با استفاده از نرمافزار تحلیل المان محدود ABAQUS، محاسبه شبیهسازی شدهاند، که در آن میدان دما و میدان تنش نازل تحت فشار صفحه و نیروی فشاری پوسته فولاد تحت تأثیر عوامل متعددی نظیر تحلیل تنش حرارتی نازل، بهینهسازی و ارزیابی ساختار نازل بیرونی پاتیل، به همراه روش آزمایشات ارتقای ساختار چندگانه، طراحی بهینه ساختار نازل را تعیین میکند.

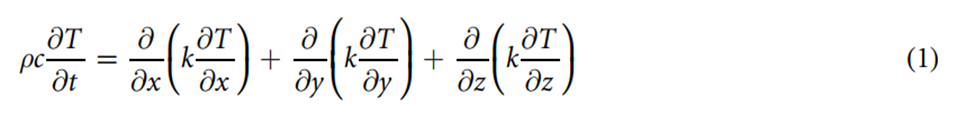

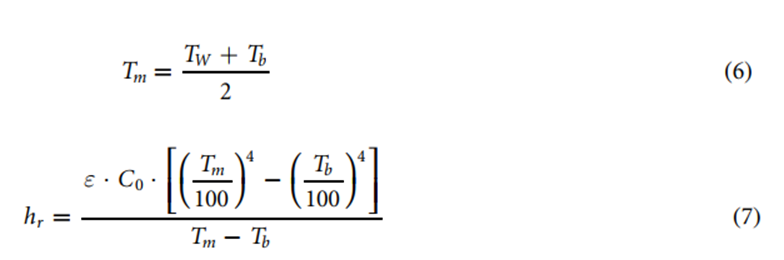

که c (J kg K / ·) ظرفیت گرمایی مخصوص ماده است، r (kg/m³) چگالی ماده است، t (s) زمان است و k (W/m K / ·) همرسانی حرارتی شیء در موقعیت (x، y، z) است. تابش حرارتی تولید شده توسط نازل بیرونی پاتیل (که معیاری از میزان تنش حرارتی نازل بیرونی پاتیل است) در طول عملکرد آن میتواند با معادله استفان-بولتزمن توصیف شود.

که q (W/m²) نرخ جریان حرارتی است، e ضریب تابش شیء واقعی، که به آن سیاهی نیز گفته میشود و مقدار آن بین ۰ تا ۱ است، s ثابت استفان-بولتزمن (5.67 × 10^-8 W/m² K^4) است، A1 (m²) مساحت سطح تابیدهکننده ۱ است، F12 عامل زاویهای از سطح تابیدهکننده ۱ به سطح تابیدهکننده ۲ است، T1 (K) دمای مطلق سطح تابیدهکننده ۱ است و T2 (K) دمای مطلق سطح تابیدهکننده ۲ است. در طول فرایند کار نازل بیرونی پاتیل، مذاب فلزی با دمای بالا اثر حرارتی قوی بر روی سوراخ ریختگی نازل دارد که باعث ایجاد گرادیان دمای بزرگ در نازل میشود و در نتیجه تنش حرارتی نازل بیرون پاتیل ایجاد میشود. تنش حرارتی نازل بیرونی پاتیل و تغییرشکل تولید شده در طول عملکرد نازل میتواند توسط معادله تشکیلی تنش حرارتی ماده بیان شود.

که سیگما ماتریس تنش حراتی نازل بیرونی پاتیل است، K مدول حجمی است، ev کرنش حجمی است، etv کرنش تولید شده توسط انبساط حرارتی است، I ماتریس هم تنشی است، G مدول برشی است و e تنسور جزئی در تنسور کلی کرنش است. عدم خطیت تغییرشکل نازل ناشی از ناهمگنی ماده است. غلظت ثابت تنش حرارتی نازل بیرونی پاتیل، جوهر تغییرشکل غیرخطی نازل است. بنابراین، استفاده از رابطه تشکیلی الاستیک-پلاستیک برای توصیف رفتار تغییرشکل گرما-مکانیکی نازل مناسب است. وقتی که سطح تنش عنصر به قدرت شکست خود نرسد، عنصر رابطه تشکیلی الاستیک را رعایت میکند. هنگامی که سطح تنش عنصر به قدرت شکست خود میرسد یا آن را فراتر میگذارد، شکست شکنندگی رخ میدهد. هنگامی که عنصر مدل نازل در وضعیت تنش کششی قرار دارد، معیار شکست کششی به عنوان معیار آسیب عنصر در نظر گرفته میشود و آسیب کششی در عنصر رخ میدهد و متغیر آسیب D را میتوان به صورت زیر بیان کرد:

که سیگما tr مقاومت باقیمانده آسیب کششی است، et0 کرنش نهایی الاستیک است، etu حداکثر کرنش کششی است، هنگامی که کرنش کششی عنصر به etu میرسد، عنصر به طور کامل قدرت تحمل بار خود را از دست میدهد، E0 مدول الاستیسیته اولیه است.

هنگامی که عنصر در حالت تراکم قرار دارد، معیار مور-کولن به عنوان معیار آسیب برشی عنصر در نظر گرفته می شود و متغیر آسیب D را می توان به صورت زیر بیان کرد:

که سیگما cr مقاومت باقیمانده آسیب برشی است، اپسیلون c0 حد مجاز الاستیکی کرنش فشاری است.

۲.۱. هندسه و مش

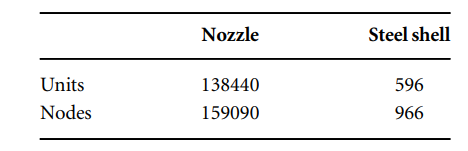

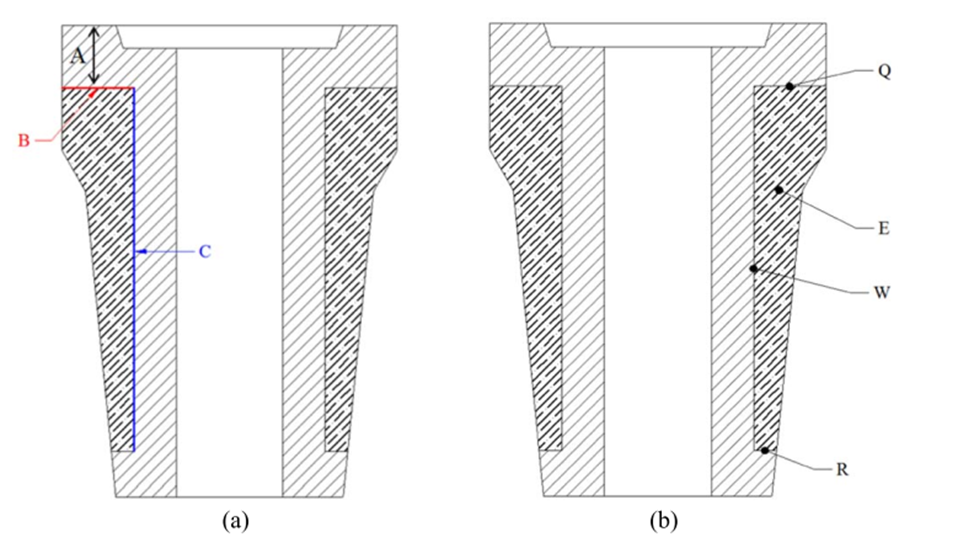

در این مطالعه، از نرمافزار UG برای ایجاد یک مدل هندسی سه بعدی بر اساس اندازه واقعی مکانیزم نازل بیرونی پاتیل استفاده شد. در خارج از بدنه نازل بیرونی پاتیل، یک پوسته فولادی وجود دارد و پوسته فولادی با بدنه نازل در تماس مستقیم است. در مرکز نازل بیرونی پاتیل یک سوراخ ریختگی وجود دارد. مدل هندسی نازل در شکل ۱ (الف) نشان داده شده است. مدل هندسی مکانیزم نازل بیرونی پاتیل در شکل ۱ (ب) نشان داده شده است. هنگامی که فلز مذاب ریخته میشود، مذاب فلزی از قلاب خروجی خارج میشود، صفحه اسلایدگیت پایینی به وسیله سیلندر هیدرولیک به موقعیت در سوراخ ریختگی صفحه سیستم اسلایدگیت بالایی حرکت میکند، پودر تخلیه میشود و مذاب فلزی از طریق نازل از طریق مکانیزم دریچه کشویی عبور میکند. در فرآیند ایجاد مدل المانی برای بررسی تنش حرارتی نازل بیرونی پاتیل، میدان دما و میدان تنش نازل بیرونی پانیل با استفاده از مدل دما-جابهجایی مشترک تحلیل میشوند. مش با استفاده از المانهای سه بعدی جامد تقسیم میشود. مش اصلی توسط المان هشتگوشه C3D8T تقسیم میشود. تعداد کمی از المانهای هشتگوشه مخروطی C3D4T در گوشه های گرد استفاده میشود. نازل ترکیبی به ۱۳۸٬۴۴۰ واحد و ۱۵۹٬۰۹۰ گره تقسیم میشود و پوسته فولادی به ۵۹۶ واحد و ۹۶۶ گره تقسیم میشود، همانطور که در جدول ۱ نشان داده شده است.

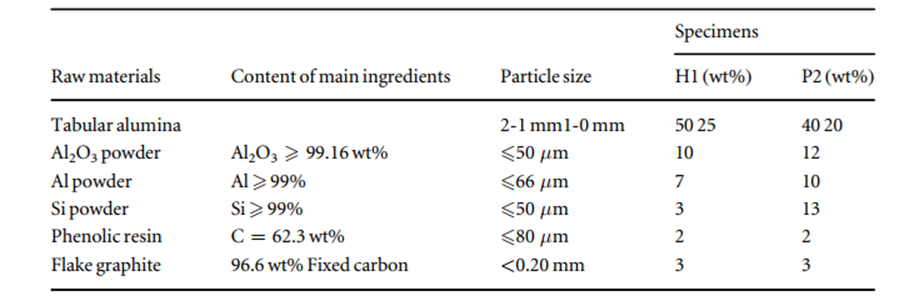

۲.۲. مواد و خواص

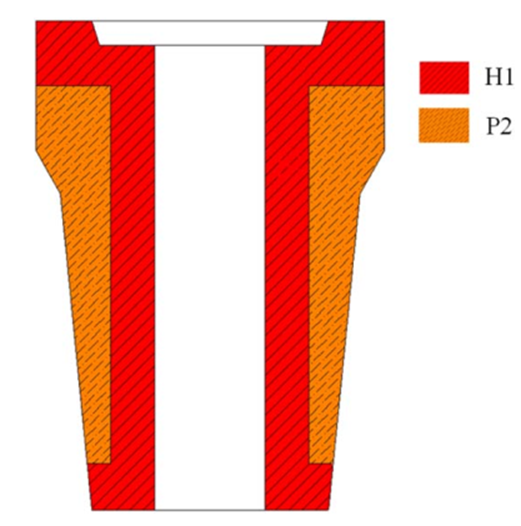

شرایط کاری مناطق مختلف نازل بیرونی پاتیل بسیار متفاوت است. در هنگام ریختهگری، سوراخ ریختگی نازل و مناطق اطراف آن توسط فلز مذاب با دمای بالا ساییده میشوند، همراه با شوک حرارتی. بنابراین، این ناحیه نیاز به عملکرد بهتری دارد. بقیه نازل کمتر تحت تأثیر فلز مذاب قرار میگیرد، بنابراین نیازهای عملکردی برای ماده کمتر است. در این مطالعه، دو ماده با نسبت ترکیب مختلف طراحی شدند. ماده با نام H1 دارای مقاومت حرارتی بالا، ضریب انتقال حرارت بالا و نرخ انبساط حرارتی پایین است، اما قیمت آن بالاست. ماده با نام P2 دارای استحکام بالاتر است، اما مقاومت پراکنش ضعیفتر و قیمت کمتری دارد. نازل ساختار ترکیبی طراحی شده در این مطالعه در ناحیه اطراف سوراخ ریختگی از ماده H1 و برای بقیه از ماده P2 استفاده میکند، همانطور که در شکل ۲ نشان داده شده است.

2.3. شرایط اولیه و مرزی

دمای فلز مذاب تا 1803 کلوین و چگالی آن حدود 7000 کیلوگرم بر متر مکعب است. براساس وضعیت واقعی کارگاه ریختهگری، زمان یک عملیات ریختهگری حدود 30 دقیقه است. براساس مساحت سوراخ ریختهگری، میزان جریان متوسط فولاد مذاب حدود 1.2 متر بر ثانیه است. بنابراین، میتوان محاسبه کرد که زمان پر شدن فولاد مذاب در سوراخ ریختهگری مکانیزم نازل لغزشی حدود 0.046 ثانیه است که بسیار کوتاه است. بنابراین، میتوانید مستقیماً از زمانی که فولاد مذاب در سوراخ ریختهگری پر میشود، شروع کنید و زمان کل ریختهگری را 30 دقیقه (1800 ثانیه) تنظیم کنید. به منظور کاهش تفاوت دما در داخل نازل و جلوگیری از ترکیدگی تمرکز تنش حرارتی نازل بیرونی پاتیل ناشی از تغییر دمای شدید، نازل قبل از ریختهگری به 573 کلوین پیشگرم شد. ضریب انتقال حرارت همرفتی بین نازل و پوسته فولاد 25 وات بر متر مکعب در کلوین میباشد. همچنین، ضریب انتقال حرارت همرفتی بین نازل و صفحه سیستم اسلایدگیت پایین 10 وات بر متر مکعب در کلوین است. سطح خروجی که با هوای خارجی در تماس است، با شرایط مرزی نوع سوم تطابق دارد. دمای هوای خارجی 340 کلوین است و تشعشع محیط با تبدیل فرمول انتقال حرارت تشعشع به انتقال حرارت همرفتی پردازش میشود، به عبارتی فرمول انتقال حرارت تشعشع به ضریب انتقال حرارت همرفتی جامع تبدیل میشود. تعیین ضریب انتقال حرارت جامع بر روی سطح خارجی نازل بیرونی پاتیل:

2.4. پارامترهای عددی

ریختهگری فولاد یک فرآیند موقت است، بنابراین ما برای محاسبه آن از حالت موقت استفاده میکنیم. به منظور شبیهسازی دقیق تغییرات میدان دمایی و میدان تنش حرارتی نازل بیرونی پاتیل موقتی نازل در طول فرآیند ریختهگری، فرآیند ریختهگری را به دو مرحله تحلیل تقسیم میکنیم:

1. مرحله تحلیل اول شبیهسازی 10 ثانیه قبل از ریختهگری است. فلز مذاب از پاتیل به نازل جریان دارد و دمای دیواره داخلی سوراخ ریختهگری نازل به طور شدید افزایش مییابد. برای درک این تغییر، شبیهسازی 10 ثانیه قبل از شروع ریختهگری صورت گرفته و به 10 مرحله تحلیلی تقسیم شده است، هر مرحله از آن 1 است.

2. مرحله تحلیل دوم ریختهگری را از 10 ثانیه تا 1800 ثانیه شبیهسازی میکند که در کل 1790 ثانیه است. این مرحله به 5 زیرمرحله تقسیم شده است و هر مرحله تحلیلی 10 ثانیه است. گام افزایشی اولیه 1، گام افزایشی حداقل 10-5 و گام افزایشی حداکثر 1800 است.

3. نتایج و بحث

3.1. میدان دما و میدان تنش حرارتی نازل بیرونی پاتیل در فرآیند ریختهگری

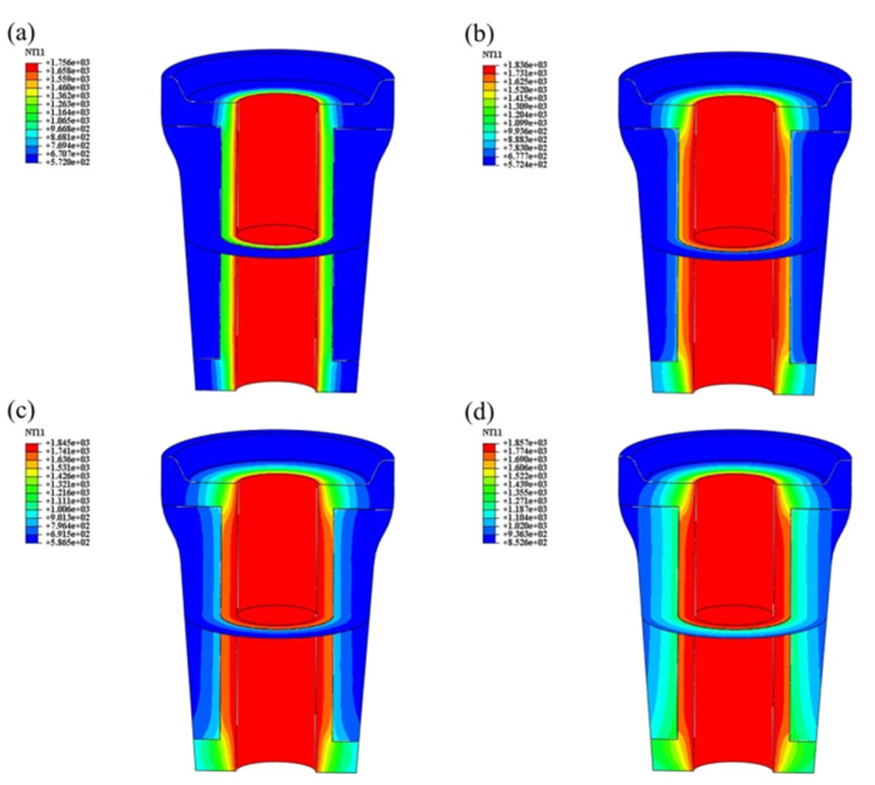

در این مطالعه، سه پارامتر ساختاری A، B و C به عنوان شاخصها برای بهینهسازی ساختار نازل انتخاب شدند. پارامتر A فاصله از بالای نازل برای مواد P2 است، B شعاع مواد P2 در بالا است و C ارتفاع عمودی مواد P2 است، که در شکل 3(a) نشان داده شده است. نازل بیرونی پاتیل تحت حمل و نقل دورهای از جریان فلز مذاب قرار دارد و نواحی نازل و نواحی مجاور آن تحت شوک حرارتی فلز مذاب با دمای بالا قرار میگیرند. بنابراین شرایط کاری نواحی مختلف نازل بیرونی پاتیل بسیار متفاوت است. همانطور که در شکل 4 نشان داده شده است، میدان دما از ورودی در 300 ثانیه، 600 ثانیه، 1000 ثانیه و 1800 ثانیه نشان دهنده تدرج واضحی در دما از جهت شعاعی از سوراخ ورودی است. به دلیل تماس مستقیم با فلز مذاب با دمای بالا، دما در منطقه نزدیک به سوراخ ریختهگری سریعتر افزایش مییابد و به دلیل هدایت حرارتی بالای ماده H1، دما در بالای و پایین نازل سریعتر افزایش مییابد. ناحیه مواد P2 از سوراخ ریختهگری دور است که منجر به هدایت حرارتی کمتر، انتقال حرارت کند و تغییرات دمایی کوچکتری میشود. نازل در فرآیند استفاده، معمولاً به دلیل خرابی مواد اولیه خراب میشود که منجر به خرابی نازل و نشت فلز میشود. خرابی مواد اولیه نسوز عمدتاً ناشی از بار حرارتی بالا و تنش حرارتی نازل بیرونی پاتیل بالا است.

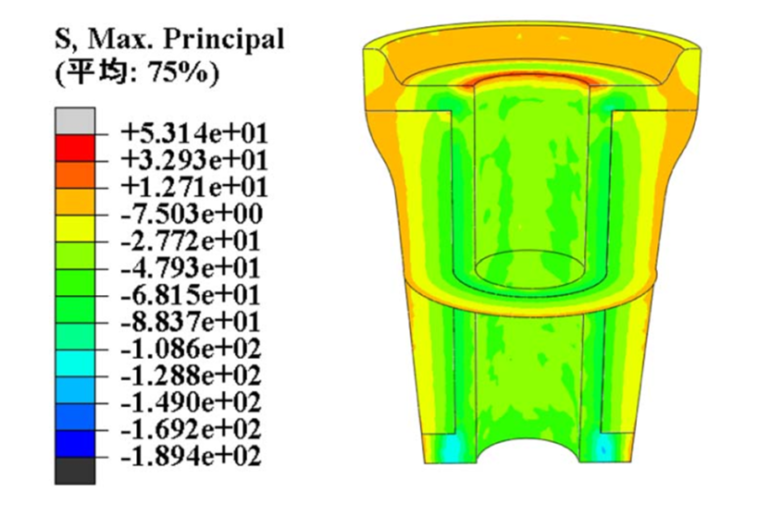

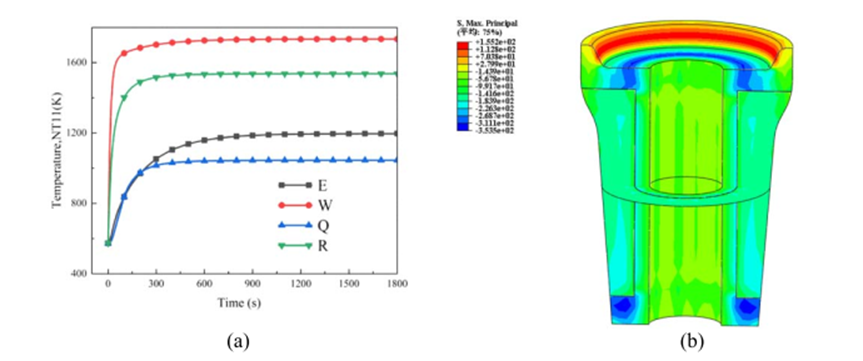

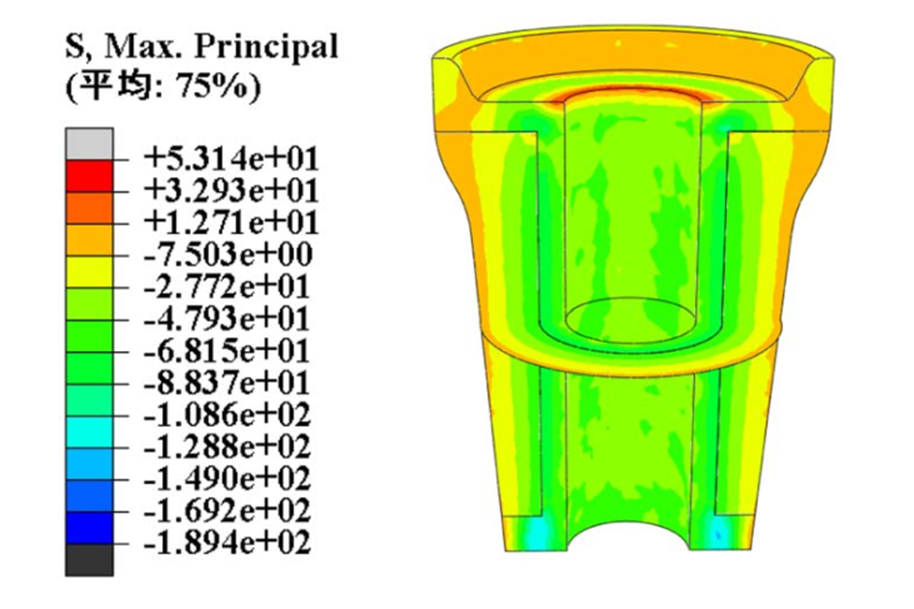

تحلیل میدان دما پیش نیاز استخراج بار حرارتی از تحلیل تنش حرارتی نازل بیرونی پاتیل است، بنابراین تحلیل میدان دما ضروری است. به منظور بهبود ساختار نازل ترکیبی و مطالعه توزیع و تغییر دما و تنش حرارتی نازل بیرونی پاتیل، چهار نقطه کلیدی EWQR به عنوان نقاط کلیدی برای تحلیل دما انتخاب شدند. نقطه E در ماده P2 قرار دارد و فاصله 35 میلیمتری از دیواره سوراخ ریختهگری و فاصله 66 میلیمتری از بالای نازل قرار دارد. نقطه W در ماده H1 قرار دارد و فاصله 16 میلیمتری از دیواره سوراخ ریختهگری و فاصله 112 میلیمتری از بالای نازل قرار دارد. نقطه Q در ماده H1 قرار دارد و فاصله 32 میلیمتری از دیواره سوراخ ریختهگری و فاصله 30 میلیمتری از بالای نازل قرار دارد. نقطه R در ماده H1 قرار دارد و فاصله 39 میلیمتری از دیواره سوراخ ریختهگری و فاصله 21 میلیمتری از پایین نازل قرار دارد. نمودار توزیع نقاط کلیدی در شکل 3(b) نشان داده شده است. دمای نقاط کلیدی با گذر زمان در فرآیند ریختهگری تغییر میکند، همانطور که در شکل 5(a) نشان داده شده است. بر اساس شکل 5(a)، تحلیل دمای نقاط کلیدی در فرآیند کاری نازل نشان میدهد که دمای نقطه کلیدی W در فرآیند ریختهگری به دلیل نزدیکی به مرکز سوراخ ریختهگری به طور سریعی افزایش مییابد. در پایان ریختهگری، دما به 1733 K افزایش مییابد و گرادیان دما نسبت به دمای ابتدای ریختهگری بزرگ است. اگرچه نقطه کلیدی R فاصله معینی از سوراخ ریختهگری دارد، اما ماده H1 دارای هدایت حرارتی بالا است که باعث میشود نرخ گرمایش آن در مرحله اولیه ریختهگری سریعتر شود. نقاط کلیدی Q و E از مرکز سوراخ ریختهگری دور قرار دارند و نقطه E در منطقه مواد P2 با هدایت حرارتی کم قرار گرفته است، بنابراین دما به آرامی افزایش مییابد. دما در پایان ریختهگری به ترتیب 1096 K و 1184 K است و گرادیان دما کمتر تغییر میکند. همانطور که از شکل 5(b) مشاهده میشود، محدوده تنش حرارتی نازل بیرونی پاتیل بین -268.5 مگاپاسکال و 125.2 مگاپاسکال است که ارزش تنش به طور گستردهای نوسان دارد، مقدار تنش حرارتی نازل بیرونی پاتیل نیز بزرگ است و ناحیه تمرکز تنش واضح است. به دلیل فشار سیستم اسلایدگیت، بخشی از بالاترین قسمت نازل تحت تنش کششی قرار میگیرد، در حالی که بقیه نازل به دلیل تأثیر حرارتی فلز مذاب با دمای بالا و محدودیت پوسته فولادی تحت تنش فشاری قرار میگیرد. به طور کلی، تنش حرارتی نازل بیرونی پاتیل با افزایش فاصله از سوراخ ریختهگری کاهش مییابد. در نزدیکی سوراخ ریختهگری در بالای نازل و در تقاطع مواد H1 و P2 در پایین نازل تمرکز تنش بزرگی وجود دارد، در حالی که در مناطق دیگر تنش حرارتی نازل بیرونی پاتیل کمتر است.

3.2. اثر پارامترهای ساختاری بر دما و تنش حرارتی نازل یرونی پاتیل

برای بررسی تأثیر پارامترهای ساختاری بر دما و تنش حرارتی نازل بیرونی پاتیل، شش حالت مختلف از ساختار نازل مورد بررسی قرار گرفته است. در هر حالت، یکی از پارامترهای ساختاری A، B و C تغییر میکند و دو پارامتر دیگر ثابت باقی میمانند. پارامتر A به فاصله از بالای نازل برای مواد P2 اشاره دارد، B به شعاع مواد P2 در بالا و C به ارتفاع عمودی مواد P2.

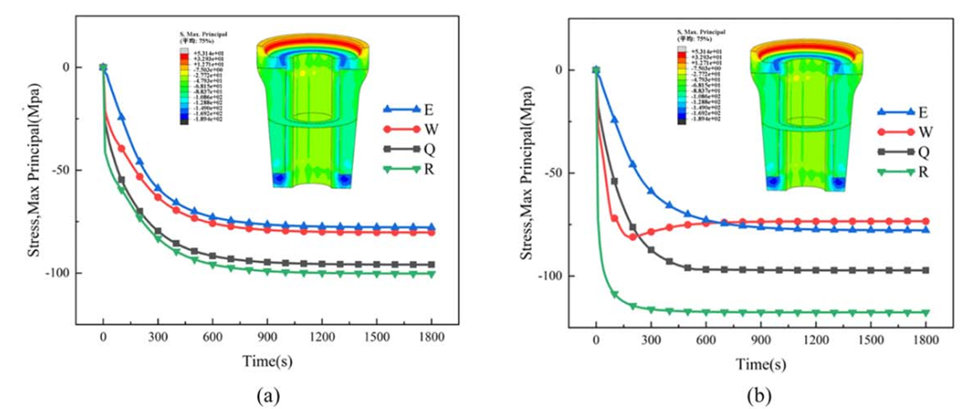

با تغییر پارامتر A، فاصله از بالای نازل بیرونی پاتیل برای مواد P2، در شکل 6(a) دما در نقاط کلیدی در زمانهای مختلف نشان داده شده است. همانطور که مشاهده میشود، با افزایش فاصله از بالای نازل بیرنی پاتیل، دما در نقاط کلیدی کاهش مییابد. این امر به دلیل افزایش فاصله از فلز مذاب با دمای بالا و کاهش انتقال حرارت میان فلز مذاب و نازل است. تغییرات تنش حرارتی نازل بیرونی پاتیل بر اثر تغییر پارامتر A نیز در شکل 7(a) نشان داده شده است. مقدار تنش حرارتی با افزایش فاصله از بالای نازل افزایش مییابد و در نقاط کلیدی تمرکز دارد. با تغییر پارامتر B، شعاع مواد P2 در بالا، دمای نقاط کلیدی در زمانهای مختلف در شکل 6(b) نشان داده شده است.

با افزایش شعاع مواد P2، دما در نقاط کلیدی افزایش مییابد. این امر به دلیل افزایش حجم مواد P2 و افزایش انتقال حرارت بین فلز مذاب و نازل است. تغییرات تنش حرارتی نازل بیرونی پاتیل بر اثر تغییر پارامتر B نیز در شکل 7(b) نشان داده شده است. مقدار تنش حرارتی با افزایش شعاع مواد P2 کاهش مییابد و توزیع آن بیشتر پراکنده میشود. با تغییر پارامتر C، ارتفاع عمودی مواد P2، دمای نقاط کلیدی در زمانهای مختلف در شکل 6(c) نشان داده شده است. با افزایش ارتفاع عمودی مواد P2، دما در نقاط کلیدی کاهش مییابد. این امر به دلیل کاهش حجم مواد P2 و کاهش انتقال حرارت بین فلز مذاب و نازل است. تغییرات تنش حرارتی نازل بیرونی پاتیل بر اثر تغییر پارامتر C نیز در شکل 7(c) نشان داده شده است. مقدار تنش حرارتی نازل بیرونی پاتیل با افزایش ارتفاع عمودی مواد P2 کاهش مییابد و توزیع آن بیشتر پراکنده میشود.

با توجه به نتایج بدست آمده از بررسی تأثیر پارامترهای ساختاری بر دما و تنش حرارتی نازل بیرونی پاتیل، میتوان بهبود ساختار نازل بیرونی پاتیل را با افزایش فاصله از بالای نازل، افزایش شعاع مواد P2 و کاهش ارتفاع عمودی مواد P2 دست یافت. این تغییرات میتواند منجر به کاهش تنش حرارتی نازل بیرونی پاتیل و بهبود توزیع دما در نازل شود.

نتیجهگیری:

یک نازل بیرونی پاتیل با ساختار ترکیبی جدید با استفاده از شبیهسازی المان محدود و روش آزمون ارتجاعی بهینهسازی شده است. این نازل از دو جنس متفاوت تشکیل شده است، جنس داخلی ویژگیهای فیزیکی حرارتی عالی دارد و جنس خارجی هزینه کمتری دارد که میتواند عملکرد و عمر مفید نازل را بهبود بخشد و هزینه را کاهش دهد. توزیع و تغییرات دما و تنش حرارتی نازل بیرونی پاتیل در طول ریختهگری با انتخاب نقاط کلیدی در نازل مورد مطالعه قرار گرفت. نتایج شبیهسازی نشان میدهد که گرادیان دمای نازل در نزدیکی سوراخ ریختهگری به طور قابل توجهی تغییر میکند و نرخ گرم شدن با افزایش فاصله از سوراخ ریختهگری کاهش مییابد. با افزایش دما، نازل ساختار ترکیبی عمدتاً تنشهای فشاری تولید میکند. با تحلیل نتایج شبیهسازی، نتیجه گرفته شد که ساختار بهینه نازل ترکیبی نسبت به قبل از بهینهسازی، تنش حرارتی نازل بیرونی پاتیل حداکثر و حداقل آن به طور قابل توجهی کاهش یافته است و مقدار تنش حداکثر در فرآیند کاری به میزان 32.9٪ کاهش یافته است، که اعتبار و راهمندی ساختار جدید نازل ترکیبی را تایید میکند و به عنوان پایهای متین برای تولید عملی نوع جدیدی از نازل ساختار ترکیبی ارائه میدهد.

نازل بیرونی پاتیل یکی از اجزای حیاتی برای کنترل جریان فولاد و سرعت ریختهگری در فرآیند ذوب فولاد است. اگر نازل بیرونی پاتیل در حین استفاده شکسته شود، منجر به حوادث تولیدی مخربی مانند شکستن دستگاه ریختهگری و سوختن تجهیزات دستگاه ریختهگری مداوم خواهد شد که به طور جدی سلامتی افراد و تجهیزات را تهدید میکند

تغییر شکل گسنرده و انقباض نازل بیرونی پاتیل در سراسر نازل یکسان نیست و با هم تداخل میکند و در نهایت تنش حرارتی نازل بیرونی رخ می دهد. هنگامی که تنش حرارتی نازل بیرونی پاتیل از محدوده استحکام آن فراتر میرود، یک شکست متمرکز بر روی سوراخ ریختهگری شکل میگیرد که به خوردگی حرارتی منجر میشود. فولاد و سرباره از طریق شکستهها به نازل بیرونی پاتیل نفوذ کرده و با مواد نازل بیرونی پاتیل واکنش داده، خوردگی حرارتی نازل بیرونی پاتیل را ایجاد میکند

در حال حاضر، مواد نازل بیرونی پاتیل شامل Al2O3-C، Al2O3-ZrO2-C، MgO-C و نوع حلقه جاسازی ZrO2 هستند. براساس فرایند تولید، نازل بیرونی پاتیل را میتوان به سه دسته تقسیم کرد: پخت دما بالا، پخت دما کم یا متوسط و بدون پخت.

شرکت ویستا آسمان تامین کننده انواع نسوزهای ویژه از معتبرترین برندهای اروپایی و چینی. جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان با ما در تماس باشید.