لاینینگ پاتیل فولادی به عنوان یک نمونه معمولی برای نشان دادن مسائل کلیدی در مورد رفتار ترمومکانیکی در فرآیندهای صنعتی با دمای بالا انتخاب شده است. برای افزایش درک خرابی ترمومکانیکی به طور کلی، در مقدمه بارهای ترمومکانیکی بر اساس محدودیت یا عدم محدودیت انبساط حرارتی به دو دسته طبقه بندی می شوند. پس از آن، تأثیر پیش گرمایش به عنوان یک عامل تعیین کننده در مورد تأثیر شوک حرارتی بر پیکربندی های مختلف لاینینگ پاتیل با و بدون عایق توضیح داده شده است. در نهایت دلایل باز شدن درز و بروز ترک های عمودی که شامل کرنش برگشت ناپذیر در مواد نسوز و انبساط شعاعی پوسته فولادی می باشد، مورد بحث قرار می گیرد.

معرفی

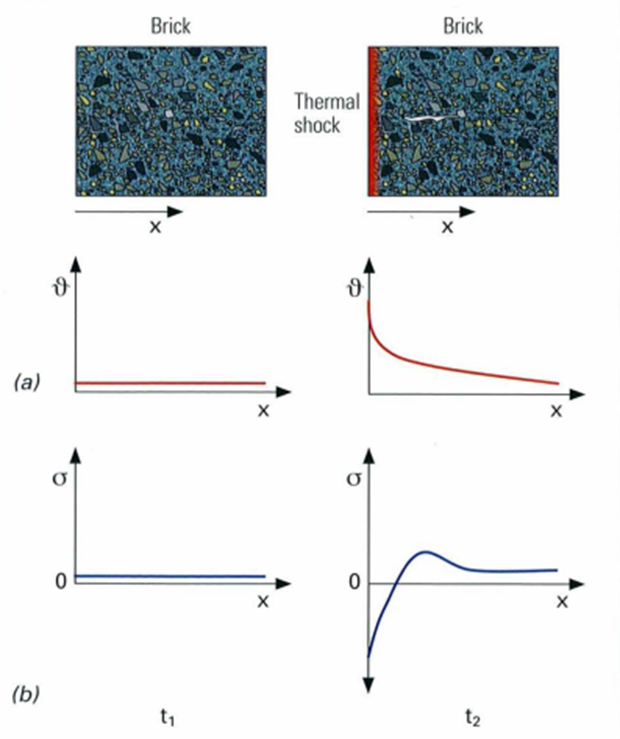

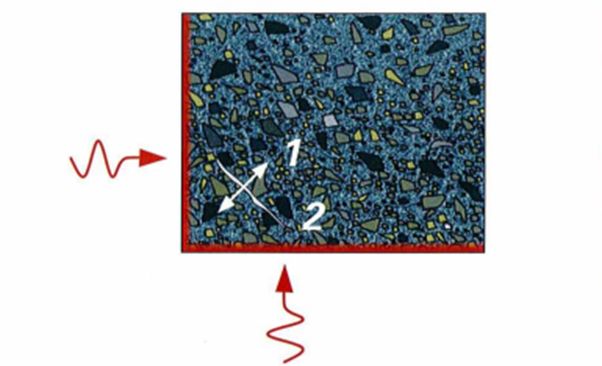

انبساط مواد با افزایش دما یک قانون طبیعی است و برای اکثر دیرگدازها معتبر است. در حالی که انبساط حرارتی به خودی خود مشکلی ایجاد نمی کند، اگر در مسیر انبساط، مانعی ایجاد شود، تنش ایجاد می شود. این محدودیت ممکن است از خود دیرگداز به دلیل گرادیان دما یا از ساختار فولادی ناشی شود. بنابراین دو دسته از شکست ترمومکانیکی را می توان متمایز کرد: آسیب ناشی از گرادیان های دمای بالا (خودمحدودیت، نوع A) و آسیب ناشی از انبساط حرارتی در ترکیب با یک محدودیت مکانیکی خارجی (نوع B). در مثال اول که در زیر توضیح داده شده است، شوک حرارتی یک آجر نسوز مورد استفاده در لاینینگ پاتیل بدون محدودیت در نظر گرفته شده است، در حالی که مورد دوم محدودیت مکانیکی را مورد بحث قرار می دهد. شیب دما باعث ایجاد گرادیان تنش در داخل آجر می شود. اصولاً دو مورد شوک حرارتی سرد و گرم ممکن است رخ دهد. درجه حرارت و گرادیان تنش از طریق یک آجر در شکل 1 برای مورد شوک داغ در یک وجه آجر همدما نشان داده شده است. در غیاب محدودیت های خارجی، آجر منبسط می شود و تعادل بین تنش های کششی و فشاری داخل آجر حاصل می شود. پس از یک شوک حرارتی داغ، تنش های فشاری مستقیماً در صفحه داغ مشاهده می شود و تنش های کششی در فاصله ای از صفحه داغ ظاهر می شوند. با شار حرارتی بیشتر، منطقه انتقال بین تنش های فشاری و کششی به سمت سطح سرد حرکت می کند. یک حالت شکست معمولی مرتبط با شوک داغ، تشکیل یک ترک داخلی عمود بر صفحه داغ است. در موردی که لبه های آزاد در لاینینگ پاتیل تحت یک شوک حرارتی داغ قرار می گیرند، پوسته شدن لبه امکان پذیر است (شکل 2). بیشترین تنش اصلی در 45 درجه در هر دو وجه ظاهر می شود و ترک عمود بر جهت بالاترین تنش اصلی منتشر می شود. شوک حرارتی سرد باعث ایجاد تنش های کششی در سطح داغ و تنش های فشاری در داخل آجر می شود. مشابه شوک داغ، ناحیه انتقال بین فشار و کشش در طول زمان به سمت صورت سرد حرکت می کند.

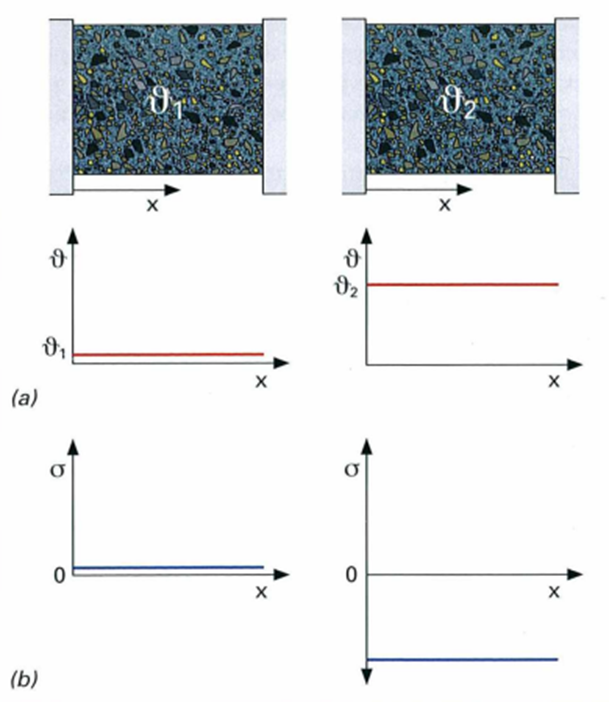

در نتیجه انبساط حرارتی ، شکست فشاری و برشی ممکن است رخ دهد (نوع B). در این حالت، مقاطع بزرگی از لاینینگ پاتیل تحت بارهای فشاری قرار می گیرند (شکل 3) و شکست فشاری یا خزش منجر به کرنش های فشاری برگشت ناپذیر می شود. متعاقباً در هنگام خنک شدن، درزهای بین آجرها ممکن است باز شوند. در جریان افزایش بیشتر دما، به عنوان مثال، شوک داغ، تنش های کششی ممکن است در فاصله ای از صفحه داغ رخ دهد. به دلیل گسترش آزاد، این مربوط به شکست نوع A است. یک مثال معمولی از این وضعیت، پوششی است که از قبل گرم نشده و دارای انبساط کم است. در ذوب اول، پوسته فولادی نسبتا سرد است و انبساط حرارتی آن کم است. از آنجایی که شکست پوسته فولادی به ندرت امکان پذیر است، در بیشتر موارد لاینینگ پاتیل دارای کرنش های شکست فشاری برگشت ناپذیر است. پس از سرد شدن و شروع ذوب بعدی، پیش تنیدگی کم و احتمال شکست کششی زیاد است. این نشان می دهد که شکست نوع B می تواند نوع A را تسهیل کند. بنابراین تنش های فشاری برگشت ناپذیر باید به حداقل برسد. همچنین نشان می دهد که اتصالات بسته در حین سرویس می تواند از شکست کششی و سایش زودرس جلوگیری کند. علاوه بر این، در مورد شوک حرارتی (نوع A)، اشکال نسوز و برنامه پیش گرمایش تأثیر زیادی بر حداکثر تنش ها دارند و باید برای طراحی لاینینگ پاتیل در نظر گرفته شوند.

تأثیر پیش گرمایش بر حداکثر تنش ها

همانطور که قبلا ذکر شد، پیش گرم کردن تاثیر قابل توجهی بر بارهای ترمومکانیکی در طول ذوب اولیه دارد. در مرحله اول، گرادیان دما در لاینینگ پاتیل، سایش در هنگام شوک حرارتی کاهش می یابد، در نتیجه تنش های کششی احتمالی پشت صفحه داغ کاهش می یابد. در مرحله دوم، درزهای باز بین آجرها به عنوان کمک هزینه انبساط معرفی می شوند، در هنگام پیش گرم کردن بسته می شوند. علاوه بر این، پیش گرم کردن هم دمای پوشش و هم دمای پوسته فولادی را افزایش می دهد. انبساط حرارتی حاصل از پوسته فولادی باعث ایجاد انبساط اضافی برای لاینینگ پاتیل می شود. بنابراین محاسبه حداکثر تنش ها در پایان پیش گرمایش و پس از شوک حرارتی برای تعیین زمان های پیش گرمایش مناسب مفید است.

شبیه سازی ترمومکانیکی

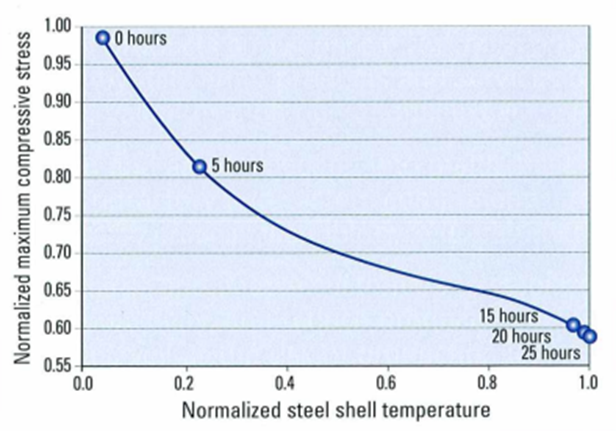

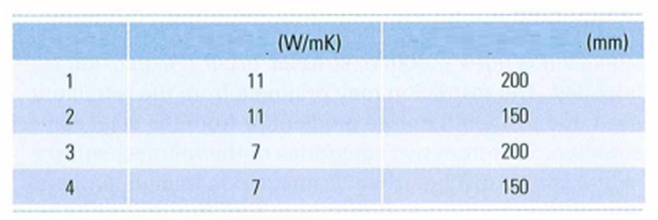

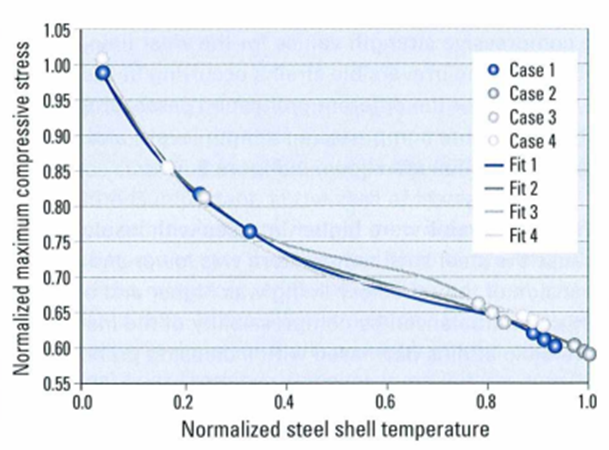

یک پاتیل فولادی با لاینینگ MgO-C برای آنالیزهای ترمومکانیکی زیر انتخاب شد. ضخامت پوشش سایشی 150 و 200 میلی متر و ضخامت لاینینگ پاتیل دائمی 65 میلی متر بود. دو مقدار (یعنی 7 W/mK و 11 W/mK) برای هدایت حرارتی پوشش سایش در نظر گرفته شد. پیکربندیهای لاینینگ پاتیل نیز بدون و با عایق (یعنی 13 میلیمتر و 0.15 W/mK) شبیهسازی شدند. ضخامت های پوشش سایش و رسانایی مختلف در جدول I به تفصیل آمده است. یک مدل المان محدود کرنش صفحه (FE) ایجاد شد که نمایانگر نیمه متقارن یک آجر پوشش سایش، پوشش دائمی مربوطه، عایق، و پوسته فولادی است (شکل 4). یک بدنه سفت و سخت برای ترکیب فضای مفصل گنجانده شده است. تنشها برای شوک داغ پس از پیشگرمهای 5، 15، 20 و 25 ساعته و بدون پیشگرمسازی شبیهسازی شدند. برای تمام موارد مربوط به پیش گرم کردن، دمای صورت داغ 1100 درجه سانتی گراد به دست آمد. یک رفتار مواد الاستیک خطی برای مطالعه موردی در نظر گرفته شد. حداکثر تنش های فشاری در پوشش سایش پس از شوک حرارتی در برابر دمای پوسته فولادی در شکل 5 ترسیم شده است. تنش ها و دماها به حداکثر مقادیر مشاهده شده در تمام موارد شبیه سازی شده نرمال شدند.

به طور کلی، تنش های فشاری با افزایش دمای پوسته فولادی، یعنی افزایش زمان پیش گرمایش، کاهش یافت. برای زمانهای پیشگرمسازی نسبتاً کوتاه، تنشهای پس از شوک حرارتی با پیشگرمسازی بیشتر به طور قابلتوجهی کاهش یافت. با این حال، مزیت اضافی پیش گرم کردن با زمان پیش گرم کردن کاهش می یابد، زیرا پیش گرمایش طولانی تر است. پس از رسیدن به حالت پایدار نمی توان تنش ها را بیشتر کاهش داد. به عنوان مثال، کاهش تنش مشاهده شده با افزایش زمان پیش گرم کردن از 15 به 25 ساعت کمتر از 5 درصد بود. پیش گرمایش به مدت 25 ساعت در مقایسه با حالت بدون پیش گرم کردن، تنش ها را تقریباً 40 درصد کاهش داد. تغییرات در هدایت حرارتی و ضخامت لاینینگ پاتیل تنها تفاوت های کوچکی را بین چهار مورد به تفصیل در جدول 1 برای زمان های پیش گرمایش طولانی و کوتاه ایجاد کرد (شکل 6). رابطه بین حداکثر تنش نرمال شده و دمای پوسته فولادی نرمال شده برای موارد 1-4 بیشترین سطح پراکندگی را زمانی که زمان پیش گرمایش 5 ساعت بود نشان داد.

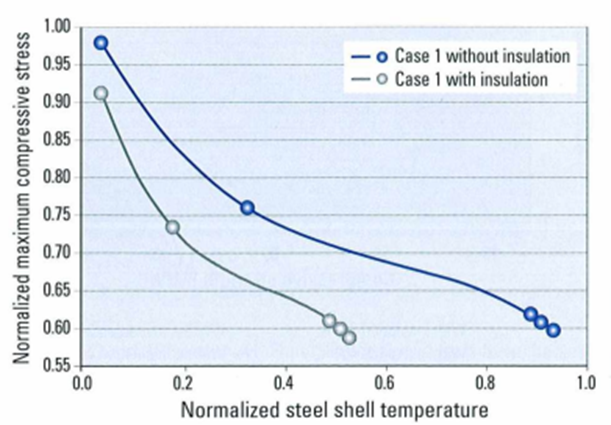

مشخص شد که استفاده از عایق حداکثر تنش های فشاری را که پس از شوک داغ رخ می دهد، زمانی که پیش گرمایش وجود ندارد و به میزان کمتری زمانی که از پیش گرمایش کوتاه استفاده می شود، کاهش می دهد (شکل 7). برای زمان های پیش گرمایش طولانی، حداکثر تنش های فشاری مستقل از عایق بودند. عایق دمای پوسته فولادی را کاهش داد و دمای پوشش را هنگام استفاده از پیش گرمایش افزایش داد و در حالی که هر دو عامل تنش ها را افزایش می دادند، انطباق نسبتاً بالای عایق ممکن است این اثرات را متعادل کند.

پیش گرمایش بر خرابی نوع A و B تأثیر می گذارد. حتی اگر پیش گرم کردن دمای پوسته فولادی را افزایش ندهد، گرادیان دما در صفحه داغ کاهش می یابد و این احتمال خرابی نوع A را کاهش می دهد.

بحث

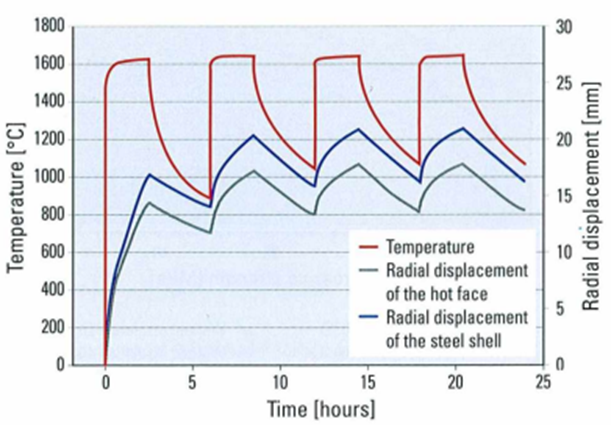

در طول سرویس، یک شار حرارتی معمولاً در جهت شعاعی ظاهر می شود. این بدان معنی است که دما از سطح داغ به پوسته فولادی کاهش می یابد. تا زمانی که مواد دیرگداز به صورت الاستیک خطی رفتار کنند، هیچ باز شدن مفصلی در حین گرم شدن در صفحه داغ رخ نخواهد داد. تنش های فشاری در پوشش سایشی و تنش های کششی متعادل کننده در پوسته فولادی مشاهده خواهد شد. با این حال، اگر تنش ها به مقاومت فشاری ماده نسوز برسد یا خزش رخ دهد، کرنش های برگشت ناپذیر پدید می آیند. در ابتدا، این کار تنش ها را کاهش می دهد اما ابعاد محیطی قابل مشاهده آجر را کاهش نمی دهد و بنابراین لاینینگ پاتیل بسته به نظر می رسد. با این حال، در طول خنک شدن بعدی، مفاصل به دلیل فشارهای برگشت ناپذیری که رخ داده اند باز می شوند. برای باز شدن اتصال در هنگام گرما، انبساط شعاعی پوسته فولادی پس از شوک حرارتی مورد نیاز است. نتایج مربوط به جابجایی شعاعی سطح داغ و پوسته فولادی برای رفتار مواد الاستیک خطی فرضی را می توان در شکل 8 مشاهده کرد.

جابجایی شعاعی در طول ذوب اولیه به شدت به شرایط پیش گرمایش بستگی دارد. اگر پیش گرمایش کافی باشد، جابجایی شعاعی بیشتر در طول اولین ذوب ممکن است کوچک باشد و پتانسیل باز شدن اتصال کم باشد [1]، با استفاده از نتایج شبیهسازیها با فرض رفتار مواد الاستیک خطی، حداکثر کرنش غیر قابل برگشت Ɛ ir max را میتوان به صورت زیر محاسبه کرد به عنوان تقریبی برای دهانه مفصل پس از سرد شدن پاتیل:

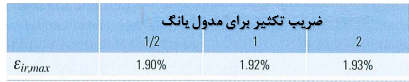

جایی که Ɛ th R حداکثر انبساط حرارتی ماده نسوز است. کرنش الاستیک باقیمانده پس از شکست فشاری از ضریب مقاومت فشاری دیرگداز،/.، و مدول یانگ، E، محاسبه میشود. حداکثر کرنش برگشتناپذیر با استفاده از نتایج کرنش حرارتی از مطالعات قبلی تعیین شد. مقدار 10 مگاپاسکال برای مقاومت فشاری پوشش سایشی انتخاب شد. تأثیر مدول یانگ بر کرنش برگشت ناپذیر حداقل بود (جدول 2).

به طور خلاصه، دلایل بالقوه برای باز شدن اتصال، کرنش برگشت ناپذیر همراه با حرکت آجر شعاعی احتمالی به دلیل انبساط پوسته فولادی و تنش های فشاری در جهت محیطی در وجه سرد آجر سایش است. شوک حرارتی در حین شارژ پاتیل ممکن است باعث ایجاد کرنش برگشت ناپذیر در نتیجه شکست مواد و خزش فشاری شود. این ممکن است باعث ایجاد یا افزایش باز شدن مفصل پس از تعادل بیشتر در طول همان یا گرمای بعدی شود: کرنش حرارتی بالاتر در فاصله کمی از صفحه داغ – چه در پوشش سایش، آستر ایمنی یا پوسته فولادی – تنش های فشاری را در صفحه داغ کاهش دهد و ممکن است پس از از بین رفتن تنش های فشاری باعث باز شدن مفصل می شود. با این وجود، همچنین در مورد اتصالاتی که قبلاً در زمان بیکاری قبلی باز شدهاند، شوک حرارتی ممکن است به دلیل تنشهای فشاری روی صفحه داغ، باعث ایجاد کرنش برگشتناپذیر شود. در این مورد مناطق سردتر آجر به عنوان محدودیت عمل می کنند. سپس این مناطق سردتر در معرض تنش های کششی قرار می گیرند و همچنین ممکن است شکست حالت I را نشان دهند.

به طور خلاصه، دلایل بالقوه برای باز شدن اتصال، کرنش برگشت ناپذیر همراه با حرکت آجر شعاعی احتمالی به دلیل انبساط پوسته فولادی و تنش های فشاری در جهت محیطی در وجه سرد آجر سایشی است. شوک حرارتی در حین شارژ پاتیل ممکن است باعث ایجاد کرنش برگشت ناپذیر در نتیجه شکست مواد و خزش فشاری شود. این ممکن است باعث ایجاد یا افزایش باز شدن مفصل پس از تعادل بیشتر در طول همان یا گرمای بعدی شود: کرنش حرارتی بالاتر در فاصله کمی از صفحه داغ – چه در پوشش سایش، لاینینگ پاتیل ایمنی یا پوسته فولادی – تنش های فشاری را در صفحه داغ کاهش دهد و ممکن است پس از از بین رفتن تنش های فشاری باعث باز شدن مفصل می شود. با این وجود، همچنین در مورد اتصالاتی که قبلاً در زمان بیکاری قبلی باز شدهاند، شوک حرارتی ممکن است به دلیل تنشهای فشاری روی صفحه داغ، باعث ایجاد کرنش برگشتناپذیر شود. در این مورد مناطق سردتر آجر به عنوان محدودیت عمل می کنند. سپس این مناطق سردتر در معرض تنش های کششی قرار می گیرند و همچنین ممکن است شکست حالت I را نشان دهند.

دلایل ترک عمودی

از یافتههای فوق، سناریوی زیر توضیح محتملی برای مورد ترکخوردگی عمودی در آجرهای لاینینگ پاتیل فولادی است [3]:

» تنش های فشاری در صفحه داغ زمانی ایجاد می شود که از پاتیل نسبتا سرد در کارخانه فولاد استفاده شود. این می تواند منجر به شکست فشاری شود. این نوع شکست با شکست نوع B مطابقت دارد. گرمایش بیشتر پاتیل به دلیل کرنش برگشت ناپذیر و جابجایی شعاعی آجر منجر به باز شدن درز در سطح داغ می شود. در مورد استفاده از پاتیل چرخه ای، اتصالات به عنوان کمک هزینه انبساط عمل می کنند. از آنجایی که تنش های فشاری وجود ندارد، یک شوک داغ ممکن است به دلیل تنش های کششی باعث ترک خوردگی شود.

شکست فشاری در جهت محیطی به طور قابل توجهی بیشتر از جهت عمودی است زیرا انبساط در جهت عمودی محدودتر است [3]. بنابراین در برخی موارد آجرهایی با ابعاد کوچکتر در جهت محیطی به دلیل تعداد درزهای بیشتر می توانند سودمند باشند.

» خنک شدن سریع در سطح داغ ممکن است باعث ایجاد ترک در جهت شعاعی شود، حتی بدون شکست فشاری قبلی (نوع A).

» به دلیل تراکم پذیری عایق یا لاینینگ پاتیل به صورت دائمی، ممکن است دور پاتیل داخلی افزایش یابد. این منجر به باز شدن مفصل عمودی در سطح داغ می شود.

نتیجه گیری

علاوه بر پیش گرم کردن، عایق کاری که گاهی اوقات اعمال می شود تأثیر قابل توجهی بر توزیع دما و وضعیت تنش نهایی در پاتیل فولادی دارد. به طور خاص، دمای پوسته فولادی مهم است. در مورد پاتیل های عایق دار، کرنش های برگشت ناپذیر در مواد نسوز افزایش می یابد. این از این واقعیت ناشی می شود که دمای پوسته فولادی کمتر و دمای نسوز بالاتر از حالت غیر عایق است. کرنش های برگشت ناپذیر و افزایش بیشتر دما در پوسته فولادی می تواند منجر به باز شدن درز و ترک عمودی آجر شود. با این حال، حتی اگر به نظر می رسد که پیکربندی پوشش بدون عایق از نظر رفتار ترمومکانیکی مفید است، ممکن است عایق برای بهبود تعادل انرژی اعمال شود. یک مدل خزش، به ویژه برای پوشش سایشی، ممکن است به دلیل ترکیب رفتار مواد وابسته به زمان، اهمیت نتایج را بیشتر بهبود بخشد. این تحقیقات موضوعات پروژه های تحقیقاتی در حال انجام است.

انبساط مواد با افزایش دما یک قانون طبیعی است و برای اکثر دیرگدازها معتبر است. در حالی که انبساط حرارتی به خودی خود مشکلی ایجاد نمی کند، اگر در مسیر انبساط، مانعی ایجاد شود، تنش ایجاد می شود. این محدودیت ممکن است از خود دیرگداز به دلیل گرادیان دما یا از ساختار فولادی ناشی شود.

دو دسته از شکست ترمومکانیکی را می توان متمایز کرد: آسیب ناشی از گرادیان های دمای بالا (خودمحدودیت، نوع A) و آسیب ناشی از انبساط حرارتی در ترکیب با یک محدودیت مکانیکی خارجی (نوع B).

اصولاً دو مورد شوک حرارتی سرد و گرم ممکن است رخ دهد. درجه حرارت و گرادیان تنش از طریق یک آجر برای مورد شوک داغ در یک وجه آجر همدما نشان داده شده است. در غیاب محدودیت های خارجی، آجر منبسط می شود و تعادل بین تنش های کششی و فشاری داخل آجر حاصل می شود. پس از یک شوک حرارتی داغ، تنش های فشاری مستقیماً در صفحه داغ مشاهده می شود و تنش های کششی در فاصله ای از صفحه داغ ظاهر می شوند. با شار حرارتی بیشتر، منطقه انتقال بین تنش های فشاری و کششی به سمت سطح سرد حرکت می کند. یک حالت شکست معمولی مرتبط با شوک داغ، تشکیل یک ترک داخلی عمود بر صفحه داغ است. در موردی که لبه های آزاد در لاینینگ پاتیل تحت یک شوک حرارتی داغ قرار می گیرند، پوسته شدن لبه امکان پذیر است.

جهت دسترسی به محصولات و خدمات شرکت ویستا آسمان، با ما در تماس باشیذ.

آکادمی ویستا پیشرو در ارائه جدیدترین مطالب علمی دنیا در زمینه فولاد، نفت، گاز و پتروشیمی.