دو روش معمول در کارخانههای فولاد برای حفظ حرارت لاینینگ (پوشش داخلی) پاتیل ریخته گری شامل پیشگرم پاتیل ریخته گری به صورت آنلاین و کپینگ پاتیل ریخته گری (ladle capping) هستند. در این مطالعه، روش حجم محدود (FVM) برای ساخت یک مدل سه بعدی انتقال حرارت و احتراق سوخت و سیال به منظور پیشگرم پاتیل ریخته گری بصورت آنلاین و سه بعدی انتقال حرارت سیال-جامد برای فرآیند کپینگ پاتیل ریخته گری و پاتیل ریخته گری سنگین اعمال شد. تحلیل محاسباتی عددی توسط نرمافزار Fluent انجام شد. در این مقاله، تأثیر دو روش حفظ حرارت یعنی کپینگ پاتیل ریخته گری و پیشگرم پاتیل ریخته گری بصورت آنلاین با استفاده از احتراق بازیابی شده برای حفظ حرارت لاینینگ پاتیل ریخته گری مورد بررسی قرار گرفت و اثرات آنها بر روی کاهش دمای فولاد مذاب مقایسه و تحلیل شد. به عنوان نتیجه، کپینگ پاتیل ریخته گری در طول فرآیند پاتیل ریخته گری خالی تأثیر بیشتری بر روی کاهش دمای فولاد مذاب دارد. با کپینگ کامل پاتیل ریخته گری، نرخ کاهش دمای فولاد مذاب 0.11 درجه سانتیگراد در دقیقه کمتر خواهد بود. هنگام استفاده از پیشگرم پاتیل ریخته گری بصورت آنلاین حدود 10-30 دقیقه در فرآیند پاتیل ریخته گری خالی، دمای متوسط لاینینگ پاتیل ریخته گری حدود 72.5 تا 130.3 درجه سانتیگراد افزایش مییابد. با طولانی شدن زمان پیشگرم پاتیل ریخته گری بصورت آنلاین، نرخ افزایش حرارت در لاینینگ کاهش مییابد. در مورد اثر آن بر روی کاهش دمای فولاد مذاب در فرآیند پاتیل ریخته گری سنگین، 30 دقیقه پیشگرم پاتیل ریخته گری بصورت آنلاین تقریباً همان اثر کپینگ پاتیل ریخته گری در کل فرآیند را دارد.

مقدمه:

استفاده گسترده از کوره های صنعتی پخت در صنعت فولادسازی [1،2]، می تواند دمای لایه کاری را بهبود بخشیده و پخت موثری را ایجاد کند [3،4]. پاتیل ریخته گری یک ظرف مهم برای حمل فولاد مذاب شده است. استفاده از گاز برای پیشگرم پاتیل ریخته گری توسط خط پاتیل ریخته گری آنلاین می تواند کاهش گرمای انتقالی فولاد مذاب شده از طریق لایه کاری پاتیل ریخته گری [5] را تضمین کند. بسیاری از دانشمندان مطالعات تجربی مرتبط با فرایند پخت دیرگدازهای پاتیل ریخته گری توسعه داده اند [7]. به عنوان مثال، Garces و همکاران [8] بر روی تابش طیفی شعله در حین پخت پاتیل ریخته گری تجربیات داشتند و یک سیستم تشخیص احتراق جدید را پینسوزهاد کردند. در مطالعه تجربی Hindasageri و همکاران [9]، انتقال گرما برای چندین جت شعله پیش تراوشی برای پیشگرم پاتیل ریخته گری با استفاده از دوربین حرارتی مادون قرمز به دست آمد. Glaser و همکاران [10] اندازه گیری دمای داخل و خارج پاتیل ریخته گری را در فاصله های بین فرایندها انجام دادند و از دوربین تشعشع مادون قرمز (IR) استفاده شد. نسبت به مطالعات تجربی، محاسبات عددی [11،12] با چرخه کوتاه و هزینه کم، ویژگی هایی دارند. Rieger و همکاران [13] با استفاده از شبیه سازی های CFD (Fluid Dynamics محاسباتی Dynamic)، جریان، میدان دما و انتقال گونه ها را در طول انتشار گرما از احتراق گاز پیشگرم پاتیل ریخته گری بررسی کردند. بیشینه انتقال گرما بین گاز و لایه 8035 W m2 بود که در پایین ترین نقطه پاتیل ریخته گری رخ داد.

رسیدگی به پاتیل ریخته گری [17] یک تکنیک رایج حفظ گرما نیز می باشد. توزیع سرعت گاز بین لبه بالا و درپوش پاتیل ریخته گری و فشار و همچنین میدان دمایی در روی درپوش پاتیل ریخته گری توسط یک مدل ریاضی که توسط Zhang و همکاران [18] تأسیس شده، بررسی شد. بیشینه دما در وسط درپوش پاتیل ریخته گری رخ داد. Zhou و همکاران [19،20] نزول دمای فولاد مذاب شده درون یک پاتیل ریخته گری سنتی را با پاتیل ریخته گری با اتاق خلاء جاسازی شده روی دیواره های خارجی و درپوش آن مقایسه کردند. نتیجه تجربی نشان داد که نزول دمای پاتیل ریخته گری با فشار 50 پاسکال درون اتاق خلاء، 28 کلوین کمتر از فشار 105 پاسکال است. Jiang [21] و He [22] به ترتیب مصرف انرژی پاتیل ریخته گری و تأثیر آن بر ویژگی های حرارتی مکانیکی درپوش پاتیل ریخته گری را بررسی کردند.

درپوش پاتیل ریخته گری و پیشگرم پاتیل ریخته گری بصورت آنلاین هر دو اقداماتی هستند که برای حفظ دمای لایه کاری پاتیل ریخته گری و کاهش نزول دمای فولاد مذاب شده در طول مدت حمل استفاده می شوند. نسبت به رسیدگی به پاتیل ریخته گری، پیشگرم پاتیل ریخته گری بصورت آنلاین می تواند انرژی گاز کوره کارخانه فولاد را بازیافت کند. در عین حال، مشعل (ابزار پیشگرم) های پخت سنتی در برخی کارخانه های فولادی می توانند برای ارتقاء بازیافتی استفاده شوند که سرمایه گذاری را انعطاف پذیرتر می کند. با این حال، درپوش پاتیل ریخته گری ایمن تر است و مزیت عدم تأخیر در چرخه تولید را دارد. پیشگرم پاتیل ریخته گری بصورت آنلاین همیشه زمان اضافی در تولید را می طلبد و کارخانه های فولادی با ریتم تولید سریع به محدودیت زمان پیشگرم پاتیل ریخته گری بصورت آنلاین تمایل دارند. بنابراین، برای کارخانه های فولادی با ریتم های تولید مختلف، روش پیشگرم، مدت زمان رسیدگی به پاتیل ریخته گری و نیازهای دمایی درون پاتیل ریخته گری، بهترین و مناسب ترین انتخاب بین دو اقدام متفاوت است. تمام مطالعاتی که اشاره شده است، بررسی یا بهینه سازی درپوش پاتیل ریخته گری یا پیشگرم پاتیل ریخته گری بصورت آنلاین را مورد بررسی قرار می دهند. هیچ تحقیقی وجود ندارد که در آن دو تکنیک به طور مقایسه ای بررسی شوند. بنابراین، لازم است یک مطالعه مقایسه ای بر روی اثرات حفظ گرمای درپوش پاتیل ریخته گری و پیشگرم پاتیل ریخته گری بصورت آنلاین با طول متفاوت صورت گیرد. در این مقاله، بررسی اثرات حفظ گرمای دو تکنیک جایگزین برای پاتیل ریخته گری صورت می گیرد و پایه مقایسه درپوش پاتیل ریخته گری و پیشگرم پاتیل ریخته گری بصورت آنلاین در شرایط کاری مختلف به دست می آید.

در این مقاله، نرم افزار Fluent برای مدلسازی FVM به کار گرفته شده است و به ترتیب یک مدل انتقال حرارت پیشگرم پاتیل ریخته گری بصورت آنلاین بازیافتی و یک مدل درپوش پاتیل ریخته گری تأسیس شده است. برای تکنیک پیشگرم پاتیل ریخته گری بصورت آنلاین بازیافتی، جابجایی حرارتی بین لایه پاتیل ریخته گری، گاز خروجی و هوای محیط، و همچنین جابجایی حرارتی میان پاتیل ریخته گری سنگین، فولاد مذاب شده و هوای محیط درون آن مورد مطالعه قرار گرفت. برای تکنیک درپوش پاتیل ریخته گری، جابجایی حرارتی میان لایه پاتیل ریخته گری خالی، درپوش و هوای محیط، و همچنین جابجایی حرارتی میان لایه پاتیل ریخته گری سنگین، فولاد مذاب شده، درپوش و هوای محیط مورد مطالعه قرار گرفت.

2. مدلهای فیزیکی و پارامترهای مواد

2.1. مدلهای فیزیکی و تنظیم شرایط کاری

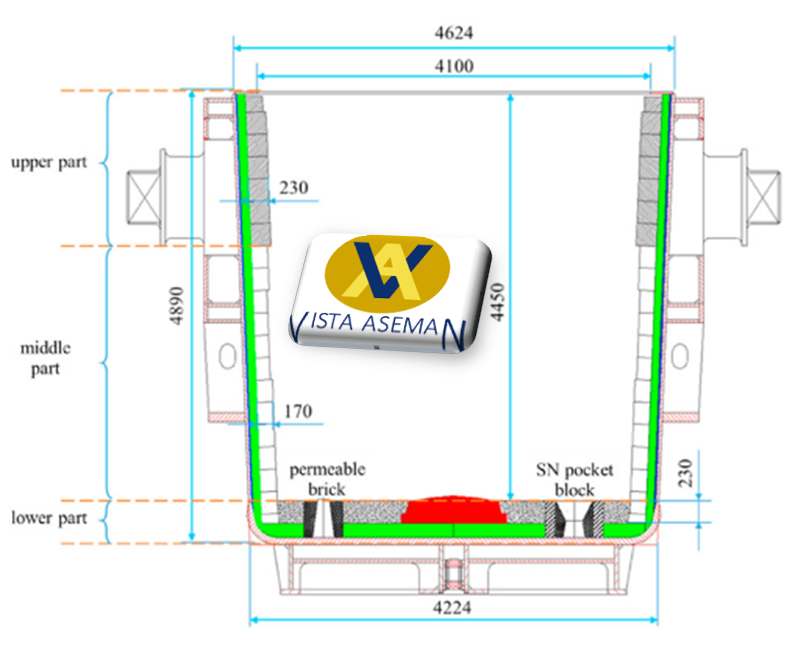

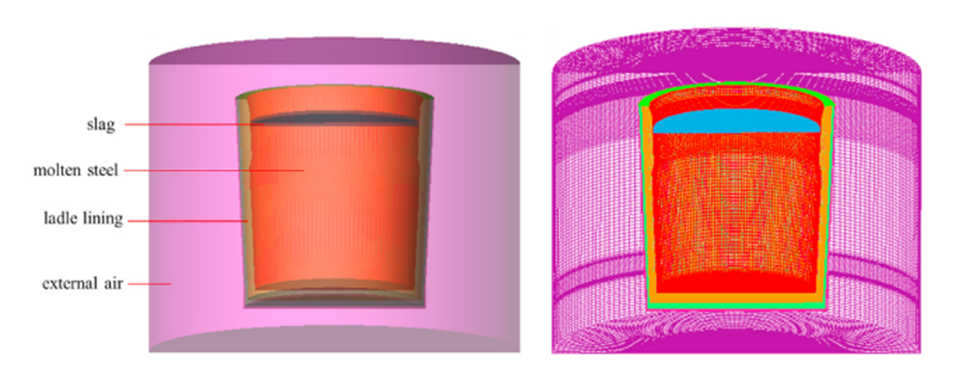

در اینجا، ما یک مطالعه شبیهسازی بر روی دو روش متداول برای حفاظت از حرارت پاتیل ریخته گری در طول نوبت دوره حمل ذوب در پاتیل ریخته گری پاتیل ریخته گری، بهنام غلافبندی پاتیل ریخته گری و پخت پاتیل ریخته گری آنلاین انجام دادیم و تأثیر آنها را بر دمای لاینینگ پاتیل ریخته گری و کاهش دمای فولاد مذاب در طول فرآیند سنگین پاتیل ریخته گری و پیشگرم پاتیل ریخته گری را مقایسه کردیم. شکل ۱، پارامترهای ابعادی بخش عرضی یک پاتیل ریخته گری ۳۰۰ تن در یک کارخانه فولاد S را نشان میدهد. در حین محاسبه، لوازم جانبی از جمله ترونیون، صفحه لغزش، بلوک نفوذپذیر نادیده گرفته شدند. پاتیل ریخته گری فولادی دارای ارتفاع کلی ۴۸۹۰ میلیمتر و ارتفاع داخلی ۴۴۵۰ میلیمتر بود. ابعاد دقیق در شکل نشان داده شده است.

در مطالعه اثر حفظ حرارت غطای پاتیل ریخته گری، غطای پاتیل ریخته گری شامل یک پوسته فولادی با ضخامت ۲۶ میلیمتر در لایه بالا و یک ماده نسوز با ضخامت ۱۲۸ میلیمتر در لایه پایین بود. قطر غطای پاتیل ریخته گری با قطر خارجی لبه بالای پاتیل ریخته گری برابر بود. در این مقاله اثر غلافبندی پاتیل ریخته گری بر دما در صورت فرآیند سنگین پاتیل ریخته گری (پاتیل ریخته گری پر از فولاد مذاب) و فرآیند پاتیل ریخته گری خالی (بدون فولاد مذاب در پاتیل ریخته گری) به همراه تأثیر آن بر دمای فولاد مذاب بررسی شده است. چهار شرط کاری در طول فرآیند نوبت دوره حمل ذوب در پاتیل ریخته گری پاتیل ریخته گری برای تجزیه و تحلیل شبیهسازی شدهاند: ۱) بدون غلافبندی برای فرآیند خالی یا سنگین پاتیل ریخته گری؛ ۲) غلافبندی فقط برای فرآیند پاتیل ریخته گری خالی؛ ۳) غلافبندی فقط برای فرآیند سنگین پاتیل ریخته گری؛ و ۴) غلافبندی برای هر دو فرآیند پاتیل ریخته گری خالی و سنگین. با توجه به دادههای آماری ارائه شده توسط کارخانه فولاد S، مدت زمان متوسط برای فرآیند پاتیل ریخته گری خالی و فرآیند سنگین پاتیل ریخته گری به ترتیب ۹۰ دقیقه و ۱۲۰ دقیقه است.

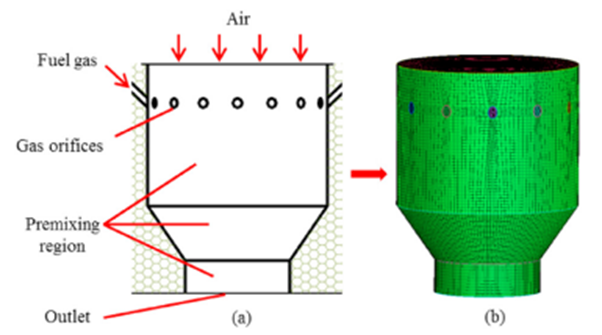

در مطالعه اثر حفظ حرارت پیشگرم پاتیل ریخته گری بصورت آنلاین، تجهیزات پخت یک مشعل بازیافتی است. اثرات ساختار نازل و درپوش مشعل (ابزار پیشگرم) در نظر گرفته شدهاند. شکل ۲ (الف) یک نمودار صفحه دو بعدی از نازل است که گاز سوختی از طریق ۱۲ لوله ورودی با قطر ۱۶ میلیمتر وارد میشود. گاز سوختی از زاویه ۴۵ درجه با سمت اتاق پیشمخلوط وارد میشود. هوای احتراقی از طریق یک لوله ورودی با قطر ۴۱۲ میلیمتر در بالایی به اتاق پیشمخلوط وارد میشود. ارتفاع آنها از بالا به پایین به ترتیب ۳۴۴ میلیمتر، ۱۳۱ میلیمتر و ۸۰ میلیمتر است. هوای احتراقی و گاز سوختی در بخش لوله دایرهای بالایی با هم ترکیب و رونسوز میشوند. خروجی نازل دارای قطر ۲۴۰ میلیمتر است.

برای سازگاری با چرخه تولید سریع پاتیل ریخته گری های فلزی در کارخانه فولاد اس، پیشگرم پاتیل ریخته گری بصورت آنلاین معمولاً کمتر از ۳۰ دقیقه به طول میانجامد. محاسبات عددی شرایط کاری با و بدون سیستم پخت بازیابی آنلاین انجام شده است. مدت زمان پاتیل ریخته گری خالی، مدت زمان پیشگرم پاتیل ریخته گری بصورت آنلاین، و مدت زمان پرکردن پاتیل سنگین در جدول ۱ آمده است. فرآیند پرکردن پاتیل ریخته گری سنگین ۲ ساعت طول میکشد، در حالی که مدت زمان کل برای پاتیل ریخته گری خالی و پیشگرم پاتیل ریخته گری به صورت آنلاین ۱٫۵ ساعت است. مدت زمان پیشگرم پاتیل ریخته گری به صورت آنلاین به ترتیب ۰ دقیقه، ۱۰ دقیقه، ۲۰ دقیقه و ۳۰ دقیقه است.

در فرایند پیشگرم پاتیل ریخته گری بصورت آنلاین، گاز کوره ذغال سنگ به عنوان گاز سوخت استفاده میشود. چون پیشگرم پاتیل ریخته گری بصورت آنلاین نیاز به تأمین فراوان گاز سوخت و هوای سوختدهی دارد، جریان گاز سوخت و جریان هوای سوختدهی به ترتیب با نرخ 750 Nm3/h1 و 3750 Nm3/h1 تأمین میشوند. با توجه به نرخ بالای جریان گاز سوخت و هوای سوختدهی، جریان بزرگی از گازهای دودی تولید شده ولی قدرت محدود فن اسپیراتور سیستم پخت کافی نبود تا تمامی گازهای دودی را از طریق بازیابی گرداند. به علت این موضوع دمای پیشگرمی هوا به حداقل ۷۷۳ کلوین کاهش یافت.

2.2. پارامترهای ترموفیزیکی مواد

بر اساس دادههای اندازهگیری شده، هدایت حرارتی و ظرفیت گرمایی لاینینگ دائمی و کاری به عنوان فرمولهای وابسته به دما تعیین شدهاند.

چگالی فولاد مذاب 7000 کیلوگرم بر متر مکعب، هدایت حرارتی 23.26 وات بر متر کلوین، ظرفیت گرمایی 879 جول بر کیلوگرم در کلوین، ویسکوزیته حرکتی 7.14 × 10-7 متر مربع بر ثانیه، و ویسکوزیته دینامیکی 0.005 کیلوگرم بر متر ثانیه است. چگالی سرباره 3500 کیلوگرم بر متر مکعب، هدایت حرارتی 4 وات بر متر کلوین، ظرفیت گرمایی 1340 جول بر کیلوگرم در کلوین است؛ و برای هوا، ظرفیت گرمایی ثابت فشار 1006.43 جول بر کیلوگرم در کلوین، هدایت حرارتی 0.0242 وات بر متر کلوین، و لزجت دینامیکی 1.789 × 10-5 کیلوگرم بر متر ثانیه است.

3. مدلهای عددی و روشهای محاسباتی

3.2. مدل شبکه

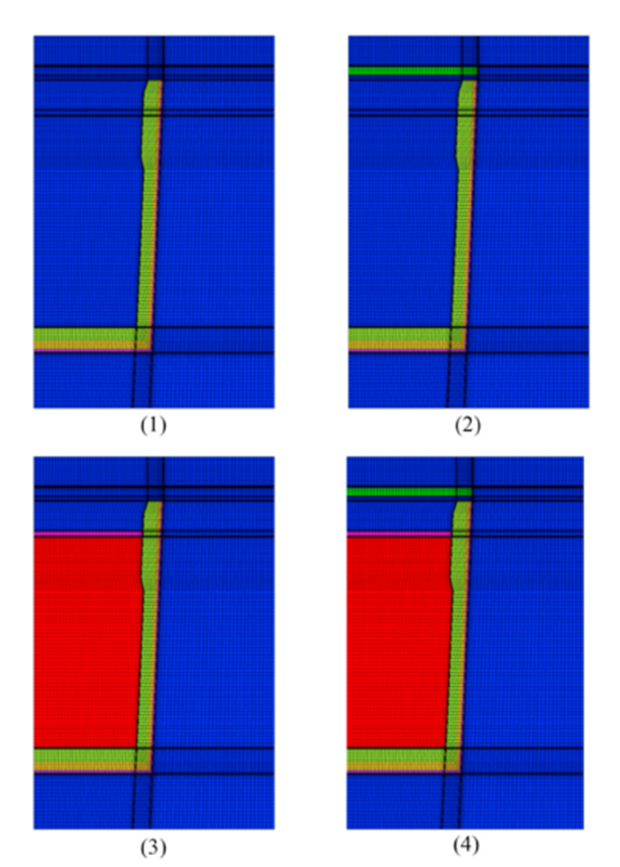

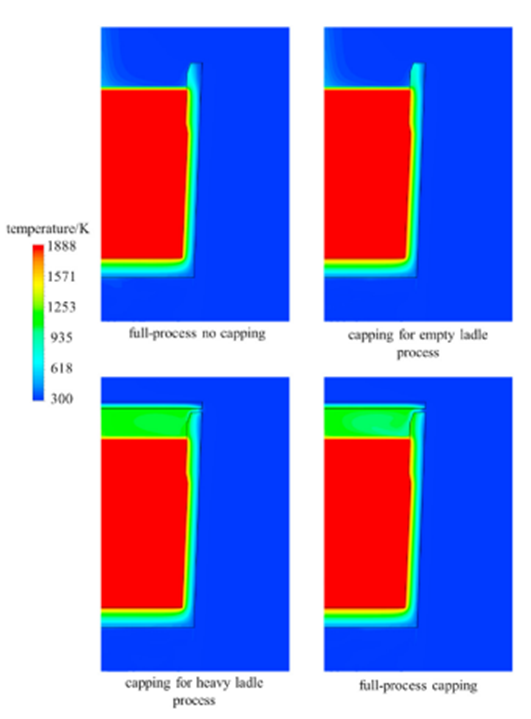

هنگام مطالعه تأثیر درب پاتیل ریخته گری بر حفظ گرما، یک شبکه ساختاری دو بعدی مستطیلی برای ناپایدارسازی مدل هندسی استفاده میشود. در مقابل با ناظر بر عدم قطبیت استوانهای مدل پیشگرم پاتیل ریخته گری بصورت آنلاین به دلیل نازک بودن نازل، شبکه دو بعدی در مدل قطبیتشده از درب پاتیل ریخته گری برای کاهش زمان محاسبه استفاده میشود. مدل شبکه مربوطه در شکل ۳ نشان داده شده است. ترکیب چهار شبکه به صورت محاسباتی با هم ترکیب شدهاند.

2. پاتیل ریخته گری خالی با درپوش؛ 3. پاتیل ریخته گری سنگین بدون درپوش؛ و 4. پاتیل ریخته گری سنگین با درپوش.

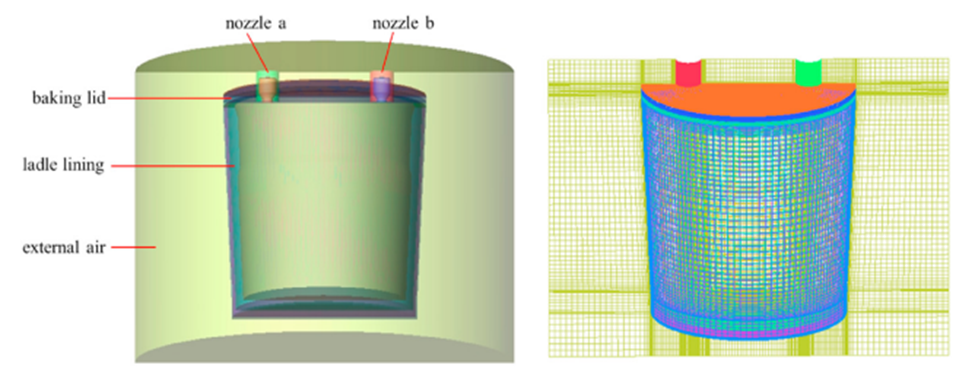

ترکیب چهار مدل شبکهای به طور دقیق با محاسبات چهار شرایط کاری با و بدون درپوش پاتیل ریخته گری تنظیم میشود. در این مدل، کلیه گرهها و نود های مجموعا ۱۶٬۴۳۸ و ۱۵٬۳۰۰ عدد هستند. در مطالعه تاثیر پیشگرم پاتیل ریخته گری به صورت آنلاین بر حفظ حرارتی پاتیل ریخته گری ، نمایش سه بعدی هندسی و شبکه ای مدل انتقال حرارت پخت پاتیل ریخته گری ، شامل شعله خروجی از نازل، درپوش پخت، پاتیل ریخته گری فولادی و میدان جریان داخلی/خارجی در شکل ۴ نشان داده شده است. در این مدل، محاسبات تحت دو شرط ممکن صورت میگیرد: ۱) نازل الف شعله را عرضه میکند و نازل ب دود را آزاد میکند؛ و ۲) نازل ب شعله را عرضه میکند و نازل الف دود را آزاد میکند. در این مدل، کلیه گره ها و نود ها مجموعا ۱٬۶۳۳٬۸۹۸ و ۱٬۵۰۲٬۹۰۴ عدد هستند (شکل ۵ را ببینید).

در فرآیند پاتیل ریخته گری سنگین، مدل انتقال حرارت پاتیل ریخته گری ، فولاد مذاب ، لایه سرباره و میدان جریان خارجی در نظر گرفته میشود(همانطور که در شکل ۵ مشاهده میشود). مدل سه بعدی مربوطه، مجموعا ۱٬۰۳۲٬۸۲۴ گرهو ۹۴۷٬۳۴۲ نود را در بر میگیرد.

با مقایسه کاهش دمای فولاد مذاب در فرآیند پاتیل ریخته گری سنگین با مقادیر محاسبه شده در مدل عددی که دو برابر تراکم المان های شبکه را دارد(شامل مدل درپوش و مدل پیشگرم پاتیل ریخته گری بصورت آنلاین مطرح شده در بالا)، تفاوت نتایج کاهش دما کمتر از ۲ کلوین است و استقلال محاسبات عددی در قابپاتیل ریخته گری شبکه تایید میشود.

3.3. شرایط مرزی و راه حلها

در محاسبات پیوسته پیشگرم پاتیل ریخته گری در فرآیند پاتیل ریخته گری سنگین و خالی در طول دوره حمل ذوب در پاتیل ریخته گری ، مدلهای محاسباتی پاتیل ریخته گری سنگین و خالی به صورت تعاقبی استفاده شدند تا محاسبات گذرا انجام شود. در این روش، میدان دمایی لاینینگ پاتیل ریخته گری به عنوان شرط مرزی برای میدان دمایی پاتیل ریخته گری در محاسبات گذرا بعدی استفاده شد. برای فرآیند پاتیل ریخته گری خالی، میدان دمایی آغازین برای محیط اطراف و سرپوش به صورت 300 K یکنواخت در نظر گرفته شد، در حالی که میدان سرعت هوا به صورت 0 یکنواخت در نظر گرفته شد. برای فرآیند پاتیل ریخته گری سنگین، میدان دمایی آغازین برای محیط اطراف، لایه سرباره، فولاد مذاب و سرپوش به صورت 300 K یکنواخت در نظر گرفته شد، در حالی که میدان سرعت هوا و فولاد مذاب به صورت 0 یکنواخت در نظر گرفته شد. در این محاسبات، الگوریتم حل بر پایه فشار به صورت ضمنی به کار گرفته شده است. فرمت PRESTO! برای پیادهسازی تقارن فشار روی تمام صفحات شبکه کنترل حجم استفاده شده است. همچنین، روش کمترین مربعات مبتنی بر سلول برای محاسبه گرادیان متغیر به منظور گسستهسازی موارد جریان و انتقال در معادلات جریان به کار گرفته شده است. علاوه بر این، گسستهسازی فضایی سایر متغیرها با فرمت دومین مرتبه upwind اعمال شده است. فاکتورهای کم کردن تحت تاثیر چگالی، فشار، جرم، TKE و نرخ انحلال TKE به ترتیب به عنوان 0.25، 0.5، 0.3، 0.7 و 0.7 تنظیم شدهاند.

4. نتایج و بحث

4.1. تأثیر سرپوش بر انتقال حرارت از سطح بالایی لایه سرباره در طول فرآیند پاتیل ریخته گری سنگین

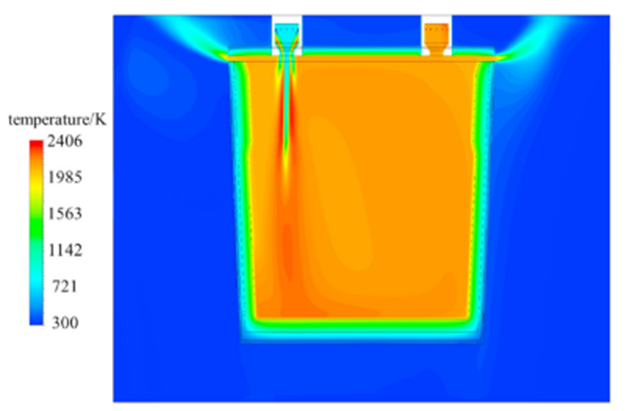

شکل 6، پروفیل توزیع دمایی عرضی بلندی از پاتیل ریخته گری، فولاد مذاب ، خط سرباره، سرپوش و محیط اطراف را در پایان 2 ساعت فرآیند پیشگرم پاتیل ریخته گری سنگین نشان میدهد. مانند فرآیند پاتیل ریخته گری خالی با سرپوش، جریان هوا تنها از طریق فضای خالی بین سرپوش پاتیل ریخته گری و لبه پاتیل ریخته گری وارد و خارج میشود. جریان هوا بالای لایه سرباره به شدت کاهش مییابد. فرآیند پاتیل ریخته گری سنگین با سرپوش میتواند دمای هوایی بسیار بالاتری را نسبت به دمای مرزی خارجی در منطقه محصور شده توسط سرپوش، لایه سرباره و لاینینگ تولید کند، به گونهای که انتقال حرارتی ناشی از جریان هوا بالای لایه سرباره کاهش مییابد. به علاوه، در مقایسه با شرایط بدون سرپوش، فرآیند پاتیل ریخته گری سنگین با سرپوش میتواند دمای لاینینگ را بالاتر از سطح لایه سرباره به طور قابل توجهی افزایش دهد.

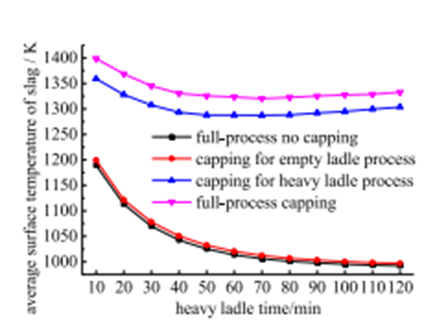

میانگین دمای سطح بالای لایه نسوز رسیده در حین پاتیل ریخته گری سنگین، همانطور که در شکل ۷ نشان داده شده است، به صورت زیر است. بدون درپوشگذاری، دما با نرخی بسیار بالاتر از آنچه در پاتیل ریخته گریای که درپوشگذاری شده است رو به کاهش است. درپوش میتواند دمای سطح لایه نسوز را در حین پاتیل ریخته گری سنگین به طور مؤثری حفظ کند. این پدیده به دلیل کاهش قابل توجهی که درپوش کاهش نمایش سطح نسوز دارد به صفر میآید. از این رو، درپوش انتقال حرارتی از طریق جریان و تابش گرما را از سطح نسوز به محیط خارجی در حین پاتیل ریخته گری سنگین کاهش میدهد. در حالت درپوشگذاری، دمای سطح بالای لایه نسوز ابتدا کاهش مییابد و سپس کمی افزایش مییابد. در پایان پاتیل ریخته گری سنگین، میانگین دماهای سطح بالای لایه نسوز در حالتهای درپوشگذاری کامل فرآیند، درپوشگذاری برای پاتیل ریخته گری سنگین، درپوشگذاری برای پاتیل ریخته گری خالی و عدم درپوشگذاری به ترتیب ۱۳۳۲.۸K، ۱۳۰۳.۴K، ۹۹۶.۸K و ۹۹۲K میباشد. کاهش دمای سطح نسوز (از مقدار دمای فولاد مذاب شده تا حدود ۱۰۰۰K در صورت عدم درپوشگذاری برای پاتیل ریخته گری سنگین) به طور اساسی به علت انتقال حرارتی تابشی و جریانی به محیط خارجی است. تأثیر دمای لایه داخلی پاتیل ریخته گری بر کاهش دمای سطح نسوز کم است به دلیل محدودیت منطقه تماس بین آنها. درپوشگذاری برای پاتیل ریخته گری خالی فقط میتواند دمای لایه داخلی پاتیل ریخته گری را حفظ کند و از این رو تأثیر درپوشگذاری برای پاتیل ریخته گری خالی بر میانگین دمای سطح نسوز در حین پاتیل ریخته گری سنگین اندک است.

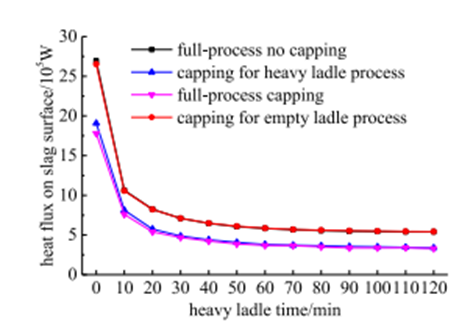

تصویر شماره ۸، تغییر در جریان حرارتی روی سطح بالای لایه نسوز در طول فرآیند پاتیل ریخته گری سنگین را نشان میدهد. در ۳۰ دقیقه اول از طول فرآیند پاتیل ریخته گری سنگین، تابش حرارتی روی سطح بالا به شدت با گذر زمان کاهش مییابد. پس از آن، تغییری قابل توجه در تابش حرارتی رخ نمیدهد. مقدار تابش حرارتی همراه با استفاده از درپوش با مقدار ۳.۳۱x۱۰^۵ وات و با عدم استفاده از درپوش با مقدار ۵.۳۹x۱۰^۵ وات است. همچنین، اینکه در فرآیند پاتیل ریخته گری خالی از مذاب، آیا درپوش بر روی پاتیل ریخته گری قرار داده شود یا خیر، تأثیر زیادی بر جریان حرارتی روی لایه نسوزای ندارد؛ با این حال، تأثیر فرآیند پاتیل ریخته گری کشیدن خالی از مذاب با استفاده از درپوش، بهطور اصلی بر دمای داخلی در ابتدای فرآیند پاتیل ریخته گری سنگین مشخص میشود.

4.2. تأثیر درپوش بر دمای فولاد مذاب در طول فرآیند پاتیل ریخته گری سنگین

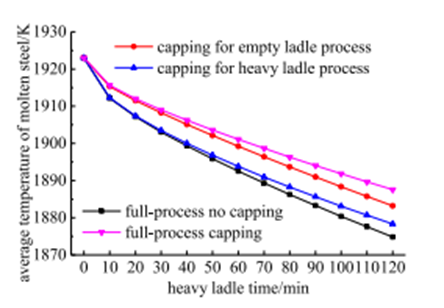

الگوی تأثیر چهار شرط درپوش در طول فرآیند پاتیل ریخته گری سنگین بر دمای فولاد مذاب در شکل ۹ نمایش داده شده است. دمای میانگین فولاد مذاب در پایان دوره دو ساعته فرآیند پاتیل ریخته گری سنگین در شرایط درپوش کامل، درپوش تنها به منظور فرآیند پاتیل ریخته گری خالی از مذاب، درپوش تنها به منظور فرآیند پاتیل ریخته گری سنگین و عدم استفاده از درپوش بهترتیب ۱۸۸۷.۶، ۱۸۸۳.۲، ۱۸۷۸.۳ و ۱۸۷۴.۸ کلوین هستند. کاهش دمای فولاد مذاب مربوطه در طول فرآیند پاتیل ریخته گری سنگین به ترتیب ۳۵٫۴۳، ۳۹٫۷۹، ۴۴٫۶۶ و ۴۸٫۱۷ کلوین به نرخ ۰٫۳، ۰٫۳۳، ۰٫۳۷ و ۰٫۴ کلوین در دقیقه هستند.

درپوش در افزایش دمای پاتیل ریخته گری و کاهش نرخ کاهش دمای فولاد مذاب در طول تحویلهای پاتیل ریخته گری نقش مهمی ایفا میکند. در مقایسه با شرایط بدون درپوش، استفاده از درپوش در فرآیندهای پاتیل ریخته گری خالی از مذاب و پاتیل ریخته گری سنگین، میتواند کاهشی به اندازه ۱۲٫۷۴ کلوین در نرخ کاهش دمای فولاد مذاب در طول فرآیند پاتیل ریخته گری سنگین ایجاد کند و نرخ کاهش دمای آن را به حدود ۰٫۱۱ کلوین در دقیقه کاهش دهد. درپوش برروی فرآیند پاتیل ریخته گری خالی از مذاب به تنهایی بهتر از آن برروی فرآیند پاتیل ریخته گری سنگین به تنهایی عمل میکند. آنها میتوانند نرخ کاهش دمای فولاد مذاب را به ترتیب ۰٫۰۷ و ۰٫۰۲۹ کلوین در دقیقه نسبت به زمانی که هیچ درپوشی استفاده نشده است، کاهش دهند. دمای لایه کاری پاتیل ریخته گری میتواند با درپوش برروی فرآیند پاتیل ریخته گری خالی از مذاب حفظ شود و با درپوش بر روی فرآیند پاتیل ریخته گری سنگین، انتقال حرارت از سطح نسوز به محیط خارجی کاهش مییابد. مساحت تماس بین دیواره و ته فولاد مذاب با لایه پاتیل ریخته گری بزرگتر از مساحت سطح نسوز است که در معرض محیط خارجی در طول فرآیند پاتیل ریخته گری سنگین قرار دارد. به همین دلیل، انتقال حرارت مایع-جامد از دیواره و ته فولاد مذاب به لایه پاتیل ریخته گری بیشتر از انتقال حرارت تابشی و جریانی از سطح نسوز به محیط خارجی است. بنابراین، درپوش برروی فرآیند پاتیل ریخته گری خالی از مذاب به تنهایی نسبت به درپوش برروی فرآیند پاتیل ریخته گری سنگین به تنهایی برای کاهش دفع حرارت فولاد مذاب و نسوز بسیار بهتر عمل میکند.

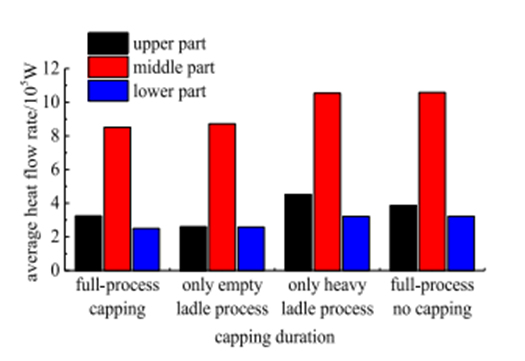

با توجه به ساختار ذاتی خط نسوز و پایین پاتیل ریخته گری، لاینینگ پاتیل ریخته گری به بخش های بالایی، میانی و پایینی تقسیم می شود که در شکل 1 نشان داده شده است. بخش بالایی، نسوز و پوسته پاتیل ریخته گری است که در 1610 میلی متر از بالای پاتیل ریخته گری در جهت عمودی قرار دارند و بخش پایینی پاتیل ریخته گری به طور مستقیم پایین پاتیل ریخته گری است. بخش باقی مانده پاتیل ریخته گری، بخش میانی است.

تأثیر چهار شرایط کپینگ بر میانگین نرخ جریان حرارتی از فولاد مذاب به سه بخش پاتیل ریخته گری در طول فرآیند پاتیل ریخته گری سنگین در شکل 10 نشان داده شده است. نرخ جریان حرارتی میانی پاتیل ریخته گری بسیار بالاتر از بخش های بالا و پایین است و این نشان می دهد که بخش میانی پاتیل ریخته گری بیشترین تأثیر روی کاهش دمای فولاد مذاب دارد. این پدیده می تواند به دلیل این باشد که در مقایسه با دو بخش دیگر، بخش میانی پاتیل ریخته گری دارای مساحت تماس بیشتری با فولاد مذاب است و ضخامت لاینینگ نازک میانی، انتقال حرارت از فولاد مذاب به محیط خارجی را از طریق لاینینگ پاتیل ریخته گری افزایش می دهد. در طول فرآیند پاتیل ریخته گری سنگین، میانگین نرخ جریان حرارتی از فولاد مذاب به بخش میانی پاتیل ریخته گری به ترتیب 8.51 × 105 وات، 8.71 × 105 وات، 10.54 × 105 وات و 10.59 × 105 وات در شرایط کپینگ کامل فرآیند، کپینگ تنها برای فرآیند پاتیل ریخته گری خالی، کپینگ تنها برای فرآیند پاتیل ریخته گری سنگین و هیچ کپینگی نیست.

در مقایسه با عدم کپینگ برای فرآیند پاتیل ریخته گری خالی، سه بخش تأثیر کمتری بر روی کاهش دمای فولاد مذاب دارند و این نشان می دهد که کپینگ برای فرآیند خالی می تواند به طور موثری وضعیت حرارتی سه بخش پاتیل ریخته گری را بهبود بخشد. در مقایسه با عدم کپینگ برای فرآیند پاتیل ریخته گری سنگین، جریان های حرارتی از فولاد مذاب به بخش بالایی پاتیل ریخته گری بیشتر است. این پدیده به دلیل این است که درپوش پاتیل ریخته گری منجر به افزایش انتقال حرارت غیرمستقیم از لایه نسوز به سطح بالایی پاتیل ریخته گری می شود.

4.3. تأثیر پیشگرم پاتیل ریخته گری بصورت آنلاین بر دمای پاتیل ریخته گری

شکل 11 شامل بخش مقطعی در جهت طولی از شعله، پاتیل ریخته گری فولاد و میدان جریان خارجی در طی فرآیند پیشگرم پاتیل ریخته گری بصورت آنلاین است. به دلیل جریان بالای گاز ذغال سنگ و هوا، دود در داخل اتاق پاتیل ریخته گری می تواند در دمای بالا نگه داشته شود.

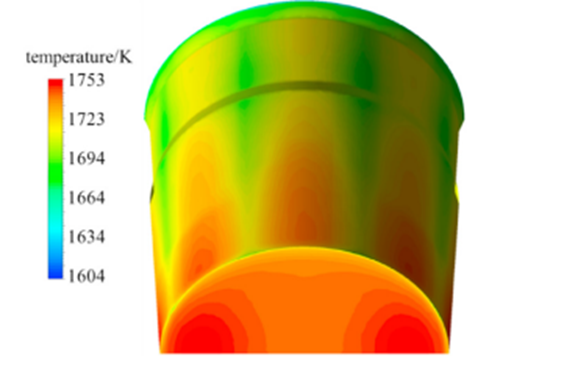

محاسبات حالت پایدار برای پیشگرم پاتیل ریخته گری بصورت آنلاین با استفاده از دو نازل صورت گرفت که شعله از طریق آن ها خروج می کند و دمای دیواره داخلی به صورت میانگین محاسبه شد تا توزیع دمایی پخت داخلی را در پیشگرم پاتیل ریخته گری بصورت آنلاین به عنوان شرایط مرزی دیواره داخلی در محاسبات انتقال حرارت لاینینگ پاتیل ریخته گری برای پیشگرم پاتیل ریخته گری بصورت آنلاین مشاهده کرد. همانطور که در شکل 12 نشان داده شده است، دمای دیواره داخلی از 1604 تا 1753 کلوین متغیر است و بیشترین دمای پخت در مکان های مقابل پایینترین نقطه پوسته و نازل ظاهر می شود.

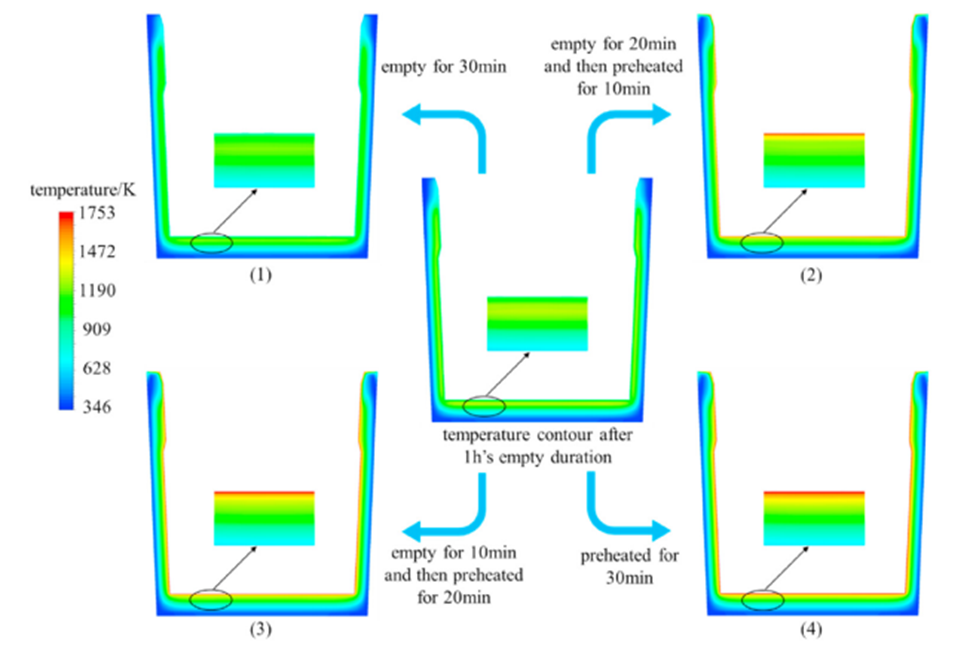

فرآیند پاتیل ریخته گری خالی و پیشگرم پاتیل ریخته گری بصورت آنلاین به طور کلی 90 دقیقه طول کشید. توزیع دمای طولی پاتیل ریخته گری در نهایت، همانطور که در شکل 13 نشان داده شده است، می باشد. پاتیل ریخته گری فولاد یک ساعت بعد از فرآیند پاتیل ریخته گری خالی وارد چهار حالت (1)، (2)، (3) و (4) شده و 30 دقیقه بعد، در حالت پاتیل ریخته گری خالی با دمای داخلی لاینینگ پاتیل ریخته گری کاهش قابل توجهی است. در صورت فرض اینکه پخت در لحظات مختلف به کار گرفته شود، دمای سطح داخلی لاینینگ به شدت افزایش می یابد، در حالی که دمای داخلی لاینینگ تقریباً ثابت می ماند. افزایش طولانی مدت فرآیند پیشگرم پاتیل ریخته گری بصورت آنلاین می تواند دمای نزدیک سطح داخلی لاینینگ را به طور قابل توجهی افزایش دهد.

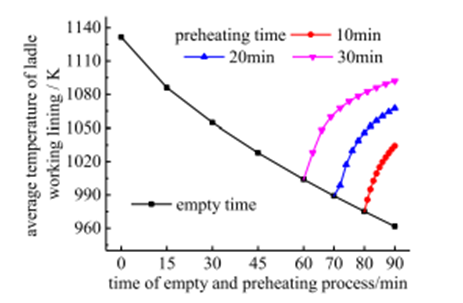

شکل 14، منحنی تغییر دمای میانگین لاینینگ کاری پاتیل ریخته گری در طول فرآیند پاتیل ریخته گری خالی و پیشگرم پاتیل ریخته گری بصورت آنلاین بعدی را نشان می دهد. در صورت عدم پیشگرم پاتیل ریخته گری بصورت آنلاین، دمای میانگین لاینینگ کاری پاتیل ریخته گری از 1131.5 کلوین به 961.7 کلوین در طی 90 دقیقه فرآیند پاتیل ریخته گری خالی کاهش مییابد. در مقایسه با این، هنگام انجام پیشگرم پاتیل ریخته گری بصورت آنلاین به مدت 10، 20 و 30 دقیقه بعد از 80، 70 و 60 دقیقه از فرایند پاتیل ریخته گری خالی، دمای سطح داخلی لاینینگ به سرعت افزایش می یابد، با دمای میانگین لاینینگ کاری در پایان پیشگرم پاتیل ریخته گری بصورت آنلاین به ترتیب 1034.2، 1067.6 و 1092 کلوین (72.5، 105.9 و 130.3 کلوین بیشتر از عدم استفاده از پیشگرم پاتیل ریخته گری بصورت آنلاین) می رسد. از این رو می توان نتیجه گرفت که نرخ افزایش دمای پیشگرم پاتیل ریخته گری بصورت آنلاین بر دمای پاتیل ریخته گری با افزایش زمان پخت، به آرامی کاهش می یابد.

4.4. تأثیر پیشگرم پاتیل ریخته گری بصورت آنلاین بر دمای فولاد مذاب در طول فرآیند پاتیل ریخته گری سنگین

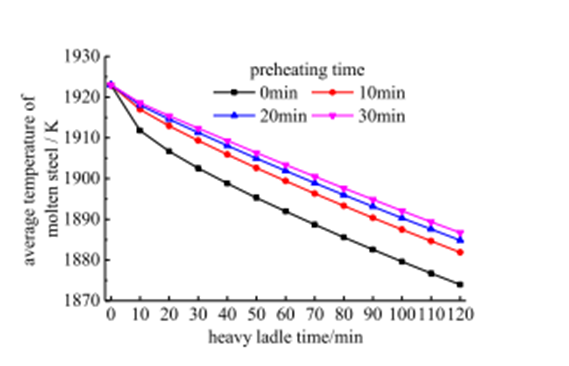

شکل ۱۵ تأثیر مدت زمان پیشگرم پاتیل ریخته گری بصورت آنلاین بر دمای میانگین فولاد مذاب در طول فرآیند پاتیل ریخته گری سنگین را نشان می دهد. با توجه به منحنی متغیر دما، مشخص است که در مقایسه با شرایط بدون پیشگرم پاتیل ریخته گری بصورت آنلاین، ۱۰ دقیقه پیشگرم پاتیل ریخته گری بصورت آنلاین می تواند به طور قابل توجهی کاهش دمای فولاد مذاب را بهبود بخشد، اما تأثیر آن هنگامی که زمان پخت بیشتر می شود، به طور آرام تر می شود.

در پایان فرآیند پاتیل ریخته گری سنگین، دمای میانگین فولاد مذاب در شرایط عدم پیشگرم پاتیل ریخته گری بصورت آنلاین و با ۱۰ دقیقه، ۲۰ دقیقه و ۳۰ دقیقه پیشگرم پاتیل ریخته گری بصورت آنلاین به ترتیب ۱۸۷۳.۹ کلوین، ۱۸۸۱.۹ کلوین، ۱۸۸۴.۸ کلوین و ۱۸۸۶.۷ کلوین است. دمای فولاد مذاب در چهار شرط به ترتیب ۴۹.۰۶ کلوین، ۴۱.۱۰ کلوین، ۳۸.۱۷ کلوین و ۳۶.۳۱ کلوین پس از ۲ ساعت از مدت پاتیل ریخته گری سنگین کاهش می یابد. ۱۰ دقیقه، ۲۰ دقیقه و ۳۰ دقیقه پیشگرم پاتیل ریخته گری بصورت آنلاین می تواند نرخ کاهش دمای فولاد مذاب را به ترتیب به ۰.۳۴ کلوین در دقیقه، ۰.۳۲ کلوین در دقیقه و ۰.۳ کلوین در دقیقه کاهش دهد.

در مقایسه با عدم استفاده از هرگونه اقدام حفظ حرارت پاتیل ریخته گری، ۳۰ دقیقه پیشگرم پاتیل ریخته گری بصورت آنلاین می تواند کاهش دمای فولاد مذاب را به ۱۳.۲۹ کلوین و نرخ کاهش را به ۰.۱۱ کلوین در دقیقه بهبود بخشد. در مورد تأثیر پوشش پاتیل ریخته گری بر بهبود کاهش دمای فولاد مذاب، پوشش کامل پاتیل ریخته گری می تواند کاهش دمای فولاد مذاب را به ۱۲.۷۴ کلوین و نرخ کاهش را به ۰.۱۱ کلوین در دقیقه کاهش دهد.

نتیجهگیری

1. کاهش دمای فولاد مذاب شده با ترتیبی از فرآیند کپینگ کامل، کپینگ برای فرآیند پاتیل ریخته گری خالی، کپگذاری برای فرآیند پاتیل ریخته گری سنگین و بدون کپینگ به وجود میآید. در مقایسه با عدم استفاده از کپینگ ، کپینگ کامل فرآیند میتواند دمای فولاد مذاب شده را در طی 2 ساعت فرآیند پاتیل ریخته گری سنگین بهطور حدودی 12.74 کلوین کاهش دهد.

2. پیشگرم پاتیل ریخته گری به صورت آنلاین میتواند دمای لاینینگ را به طور قابل توجهی افزایش دهد. در مقایسه با عدم استفاده از پیشگرم پاتیل ریخته گری به صورت آنلاین، پیشگرم پاتیل ریخته گری به صورت آنلاین به مدت 30 دقیقه میتواند میانگین دمای لاینینگ کاری پاتیل ریخته گری را به مقدار 130.3 کلوین افزایش دهد.

3. با توجه به بهبود در کاهش دمای فولاد مذاب شده، پیشگرم پاتیل ریخته گری به صورت آنلاین به مدت 30 دقیقه تقریباً همان اثر کپینگ کامل را دارد، زیرا هر دو روش میتوانند نرخ کاهش دمای فولاد مذاب شده را در مقایسه با عدم وجود هرگونه اقدامات حفاظتی به مقدار 0.11 کلوین در دقیقه کاهش دهند.

استفاده از گاز برای پیشگرم پاتیل ریخته گری توسط خط پاتیل ریخته گری آنلاین می تواند کاهش گرمای انتقالی فولاد مذاب شده از طریق لایه کاری پاتیل ریخته گری را تضمین کند. بسیاری از دانشمندان مطالعات تجربی مرتبط با فرایند پخت دیرگدازهای پاتیل ریخته گری توسعه داده اند.

در فرایند پیشگرم پاتیل ریخته گری بصورت آنلاین، گاز کوره ذغال سنگ به عنوان گاز سوخت استفاده میشود. چون پیشگرم پاتیل ریخته گری بصورت آنلاین نیاز به تأمین فراوان گاز سوخت و هوای سوختدهی دارد، جریان گاز سوخت و جریان هوای سوختدهی به ترتیب با نرخ 750 Nm3/h1 و 3750 Nm3/h1 تأمین میشوند.

جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان با ما در تماس باشید.