در این گزارش، ما به توضیح عملکردها و فناوری نسوزکاری پاتیل ریخته گری مقاوم در برابر حرارت و سایر عوامل آسیبزا در پاتیل ریخته گری (Ladle) میپردازیم. همچنین، تغییرات تاریخی در بهبود تکنولوژی مواد مقاوم در برابر حرارت نصب شده در دیوارههای پاتیل ریخته گری را شرح میدهیم. سپس تکنیک نسوزکاری پاتیل ریخته گری و خشک کردن نسوزهای یکپارچه (مونولیتیک) را برای نصب آنها روی دیواره پاتیل ریخته گری معرفی میکنیم. علاوه بر این، ما نمونههایی از بهبود جنس مواد برای نسوزکاری پاتیل ریخته گری بر اساس مکانیزم آسیب زایی و تکنیک ترمیم با توجه به نسوزهای یکپارچه (مونولیتیک) را که برای کنترل عمر پاتیل ریخته گری استفاده میشوند، ارائه خواهیم داد. در پایان، تکنیک جلوگیری از نشت فولاد مذاب از پاتیل ریخته گری که برای ایمنی کارخانههای تولید فولاد ضروری است، معرفی خواهد شد.

1. مقدمه

یک پاتیل ریخته گری فولاد ذوب ، دارای سه عملکرد زیر است:

(1) حمل فولاد مذاب که از BOF یا کوره القایی با دمایی بین 1500 درجه سانتیگراد و 1700 درجه سانتیگراد جدا شده است، به فرآیند ریخته گری مداوم یا فرآیند ریخته گری شمش ریزی.

(2) راکتوری برای انجام فرآیند تصفیه فولاد مذاب و بهبود کیفیت آن.

(3) تامین فولاد مذاب به یک تاندیش یا قالبهای شمش ریزی (کوکیل)، با کنترل متغیر نرخ ریخته گری.

2. نسوزکاری پاتیل ریخته گری مقاوم در برابر حرارت

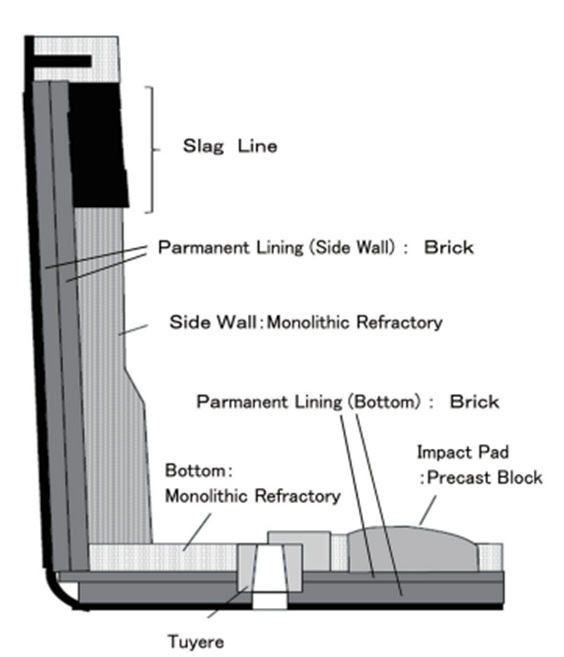

شکل 1 نشان دهنده نمای شماتیک نسوزکاری پاتیل ریخته گری مقاوم در برابر حرارت یک پاتیل ریخته گری فولاد ذوب است. در منطقه خط لایهی ذوب شده که با سرباره در تماس است، برای مقاومت در برابر خوردگی و اسپالینگ ساختاری، آجر نسوز منیزیا کربن با کیفیت عالی استفاده میشود. همچنین، در مناطقی که با فولاد مذاب در تماس هستند (دیواره جانبی و پایین)، برای نسوزکاری پاتیل ریخته گری از نسوزهای مونولیتیک از سیستم آلومینا- منیزیا با پایداری ساختاری عالی استفاده میشود. علاوه بر این، برای صفحه ضربهگیر (impact pad) که در پایین پاتیل ریخته گری فولاد قرار دارد و در زمان جداسازی فولاد مذاب از BOF یا کوره القایی با آن برخورد میکند، جهت تضمین مقاومت در برابر شوک، از بلوکهای پیشساخته یکپارچه (مونولیتیک) سیستم آلومینا- منیزیا با ساختار چگال استفاده میشود.

در منطقهای که با فولاد مذاب در تماس است، در ابتدا از آجر نسوز های سیلیکاتی با کیفیت بالا استفاده میشد. با این حال، پس از دهه 1960، به دلیل شرایط سختتر کاری مقاوم در برابر حرارت و سایر عوامل، مانند استفاده گسترده از تصفیه ثانویه و ریخته گری مداوم، برای نسوزکاری پاتیل ریخته گری از آجر نسوزهای زیرکونیوم به جای آجر نسوز های سیلیکاتی استفاده شد. علاوه بر این، با توجه به نیاز به استفاده از نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری جهت توسعه مکانیزاسیون و صرفه جویی در کارکرد آجر نسوز در کورهها که در دهه 1970 شکل گرفت، و نیاز به حذف سیلیکا در نسوز ها برای برآورده کردن تقاضای فولاد با خلوص بالا، نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری سیستم آلومینا-اسپینل در نیمه دوم دهه 1980 توسعه داده و عملیاتی شد. در تاریخ، در نیمه اول دهه 1990، نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گریسیستم آلومینا-منیزیا فعلی برای کاهش اسپالینگ ساختاری (جدا شدن لایهی پوستهای که با سرباره در تماس است) و افزایش دوام، به عملیاتی رسید. ساختار چگال که در حین استفاده با ترکیب MgO·Al2O3 و/یا CaO·6Al2O3 شکل گرفته و حجمی برطرف شده، از نفوذ سرباره جلوگیری میکند. در راستای اجرای عملیاتی نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری سیستم آلومینا-منیزیا، برای کاهش ترک خوردگی شکست حرارتی ناشی از انبساط حجمی بیش از حد در طول استفاده، بهینه سازی ترکیب شیمیایی مانند MgO، CaO و SiO2 و ترکیب ذرات مواد خام انجام شده است.

علاوه بر این، در منطقهای که با سرباره در تماس است، نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری سیستم منیزیا-زیرکون و کلینکر مصنوعی سیستم منیزیا-زیرکون به عملیاتی رسیده است و استفاده از نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری به منظور پوشش دادن به کلیه لایه های داخلی پاتیل ریخته گری فولاد مذاب به دست آمده است. با این حال، به دلیل اینکه از حذف ناموفق اسپالینگ ساختاری، استفاده از آجر نسوز های منیزیا-کربن در حال حاضر از سر گرفته شده است.

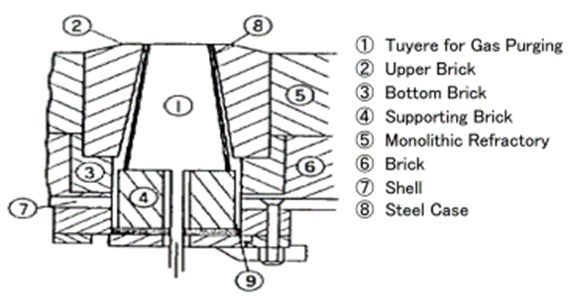

در دومین مرحله، برای اجرای کارکرد تصفیه فولاد مذاب به عنوان یک تجهیزات پردازش، برخی از پاتیل های ریخته گری با دستگاه پخش گاز از نوع پوروس پلاگ (پروس پلاگ) مجهز شدهاند که در قسمت پایین پاتیل ریخته گری نصب شده است، همانطور که در شکل 2 نشان داده شده است. با پخش گاز آرگون از طریق آجر نسوز متخلخل نشان داده شده به عنوان ① در شکل 2، فولاد مذاب مخلوط و فرآیند تصفیه ترویج مییابد. برای آجر نسوز متخلخل، یکی از مواد سیستم مولایت، سیستم آلومینا، سیستم منیزیت کروم و سیستم منیزیا بسته به شرایط استفاده و/یا دوام مورد نیاز استفاده میشود.

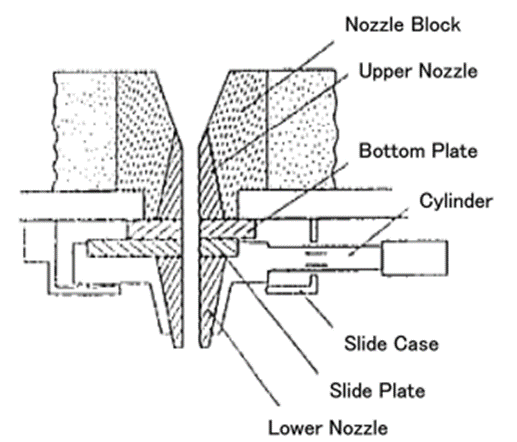

علاوه بر این، جهت اجرای کارکرد تامین فولاد مذاب به یک تاندیش یا قالبهای شمعی (کوکیل)، سیستم اسلایدینگ گیت (سیستم اسلاید گیت یا دروازه کشویی) نشان داده شده در شکل 3 در قسمت پایین پاتیل ریخته گری نصب میشود. شکل 3 نمونهای از ساختار سیستم دروازه کشویی ریختن فولاد مذاب به عنوان یک روش انتقال فولاد مذاب از پاتیل به تاندیش را نشان میدهد. برای صفحه پایین، صفحات اسلاید گیت، نازل درونی پاتیل و نازل بیرونی پاتیل نشان داده شده در شکل، مواد سیستم کربن-آلومینا به طور اصلی استفاده میشود.

3. تکنیک ریختن و خشک کردن نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گریبرای دیواره جانبی

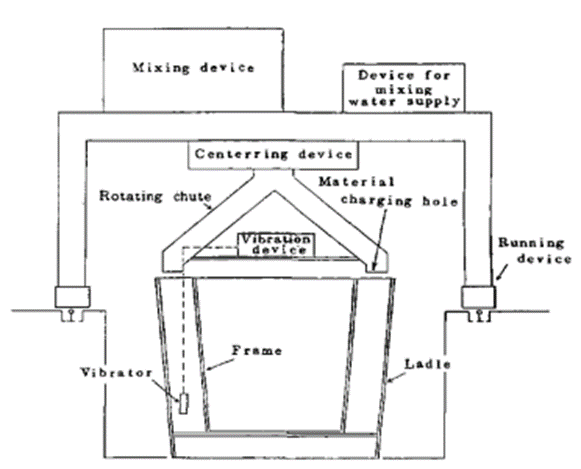

شکل 4 نشان دهنده تجهیزات ریختهگری است که برای ساخت نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری در دیواره جانبی توسعه یافته است. روش ساخت به شرح زیر است. یک پاتیل ریخته گری فولاد مذاب با یک چهارچوب نصب شده و یک وسیله حمل و نقل اجرایی، تجهیزات ریختهگری را روی پاتیل ریخته گری فولاد مذاب حمل میکند. سپس، شیار چرخان در موقعیت ریختن توسط دستگاه محور مرکزی قرار میگیرد. پس از آمادهسازی نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری با آب توسط دستگاه تامین آب خمیرزنی خودکار و دستگاه خمیرزنی نصب شده روی وسیله حمل و نقل اجرایی، نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری در فضایی که توسط دیواره داخلی پاتیل ریخته گری فولاد مذاب و چهارچوب ایجاد شده است، ریخته میشود. با ارائه لرزش با یک لرزاننده در طول یا پس از ریختن، حبابهای هوا در نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری آزاد میشوند. با تکرار این فرآیند، نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گریدر دیواره جانبی ساخته میشود.

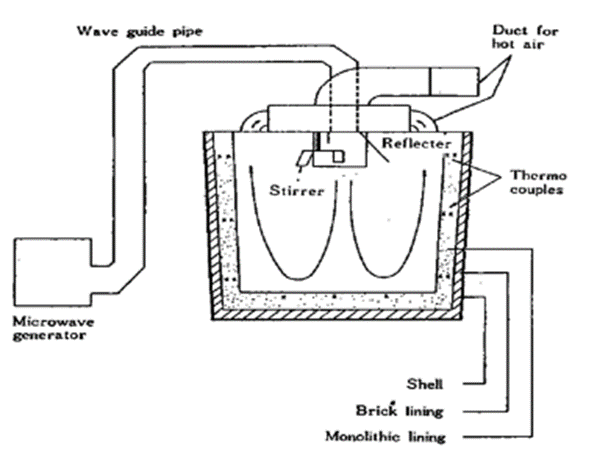

برای خشک کردن نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گریساخته شده در دیواره جانبی، هوای گرم تولید شده توسط سوزاندن برنرها به عنوان منبع حرارت استفاده میشود. با این حال، در این روش، زیرا گرمای ملایم به جهت جلوگیری از انفجار نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری در طول خشک کردن لازم است، زمان طولانی برای تکمیل خشک کردن نیاز است. برای حل این مشکل، روش خشک کردن مایکروویو (micro-wave)) که دارای گرمایش داخلی است، توسعه یافته است. در شکل 5، نمای کلی دستگاه خشککن مایکروویو نشان داده شده است. یک مایکروویو تولید شده توسط یک مولفه مایکروویو و انتقال داده شده از طریق لوله راهبری موج، با استفاده از یک مخلوط کننده به همراه یک بازتابگر به صورت یکنواخت در پاتیل ریخته گری فولاد مذاب تشعشع میشود و سیستم به گونهای ساخته شده است که هوای گرم به عنوان منبع حرارت و گرمای کمکی تامین شود.

4. آسیب و تعمیرات حین نسوزکاری پاتیل ریخته گری

آسیب نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری سیستم آلومینا-منیزیا استفاده شده برای دیواره جانبی، بافتگی ناشی از نفوذ سرباره، اسپالینگ حرارتی و سینترینگ اضافی است. برای به دست آوردن مقاومت در برابر خوردگی بالا، دو تدابیر زیر پیگیری شدهاند. نخستین تدبیر برای افزایش مقاومت حرارتی نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری به منظور توسعه یک اتصالدهنده است که شامل آلومینا نباشد و نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری با استفاده از یک سیمان شامل ترکیبی از سیستم SrO-Al2O3 با دمای ذوب بالاتر از سیمان آلومینا به کار گرفته شود.

دومین تدبیر برای فشردگی ساختار نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری به کار گیری نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری است که با استفاده از عامل پراکندگی با عملکرد بالا که در عمل برای بتن استفاده میشود، میتوان با حجم آب کمتری نسبت به قبل تهیه کرد.

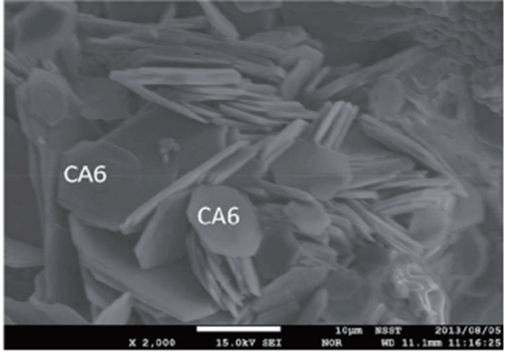

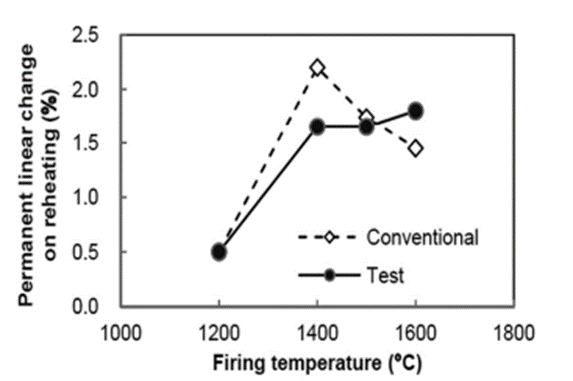

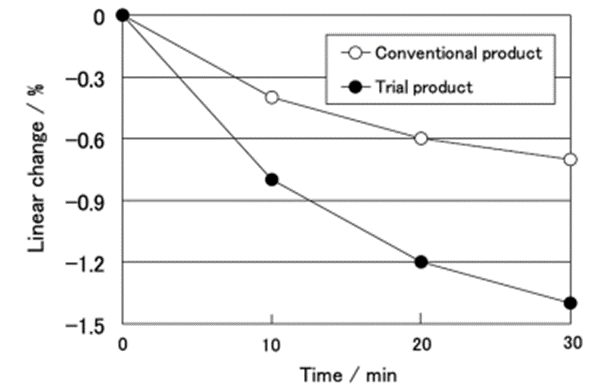

برای افزایش مقاومت در برابر اسپالینگ حرارتی، تمرکز بر شدت الاستیسیته که نیروهای تنش حرارتی را کنترل میکند و یک نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری که پارامتر الاستیسیته ماده زمان صوتی در دمای عادی پس از گرم شدن به مدت ۳ ساعت در دمای ۱۵۰۰ درجه سانتیگراد یا الاستیک نیروی فشاری گرم در ۱۰۰۰ درجه سانتیگراد را تعیین میکند. جهت کاهش بافتگی ناشی از سینترینگ اضافی، وابستگی دمایی تغییر خطی دائمی (permanent linear change) مورد بررسی قرار گرفت. با کنترل مورفولوژی CaO.6Al2O3 برای دماهای بالا به شکل ستونی به نحوی که در شکل6 نشان داده شده است، نسوز های یکپارچه (مونولیتیک) برای نسوزکاری پاتیل ریخته گری با بهبود وابستگی دمایی تغییر خطی دائمی مانند محصول آزمایشی در شکل 7 به کار گرفته شده است.تغییر خطی دائمی محصول آزمایشی با افزایش دمای ذوب افزایش مییابد، برخلاف محصول سنتی که تغییر خطی دائمی بیشترین مقدار را نشان میدهد (شکل 7).

در بلوک پیشتولیدی مقاوم در برابر حرارت سامانه آلومینا منیزیا که برای پد ضربه استفاده میشود، خسارت به دلیل پوستهزدگی که در حین عملیات ایجاد میشود، پیشرفت میکند. برای کاهش خسارت پوستهزدگی، علاوه بر مقاومت در برابر ترکیدگی حرارتی، با کنترل رفتار فرآیند تشکیل فاز مذاب در دمای بالا، مادهای با خواص کریپینگ بهبود یافته در دمای ۱۵۰۰ درجه سانتیگراد توسعه داده شده است که در شکل ۸ نشان داده شده است. بخش خراب شده با روش wet type gunning یا روش continuous instantaneous kneading and gunning به دمای معمولی اصلاح و بازسازی میشود. همچنین، یک تکنیک دیگر برای کاهش خسارت در مقاومتهای دما بالا پیادهسازی شده است که با توسعه روشی برای اندازهگیری آنلاین ضخامت باقیمانده مقاومت دیواره جانبی با استفاده از یک متر پروفیل لیزر و شناسایی نقطه خرابی به طور زودهنگام، بخش خراب شده توسط روش hot gunning تعمیر میشود. این تکنیک باعث حفظ عملکرد پایدار مقاومتهای دما بالا میشود.

پیشگیری از نشت فولاد مذاب در پاتیل ریخته گری فولاد مذاب

پاتیل ریخته گری فولاد مذاب حاوی فولاد مذاب با دمای بالاتر از ۱۵۰۰ درجه سانتیگراد است که از معدن آهن و فولاد یک پدیده جدایی یافته است و به ماشین ریختهگری مداوم جهت جامدسازی به صورت تختال یا بلوم و بیلت منتقل میشود. پیشگیری از نشت فولاد مذاب از پاتیل ریخته گری برای ایمنی، کیفیت محصول و بهرهوری بسیار مهم است. نشت میتواند به دلیل علل مختلفی مانند خرابی مکانیکی، سایش، شوک حرارتی یا خطای انسانی رخ دهد.برای جلوگیری از نشت فولاد مذاب، باید پاتیل ریخته گری و اجزاء آن مانند نسوز کاری پاتیل ریخته گری، درب، استوپر و نازل را با دقت بررسی و نگهداری کرد. نسوزکاری پاتیل ریخته گری باید از کیفیت بالا و مقاوم در برابر خوردگی، سایش و شوک حرارتی باشد. همچنین باید به صورت دورهای بررسی شود و در صورت وجود هرگونه آسیب، تعمیر شود. درب پاتیل ریخته گری باید به طور مناسبی چسبیده باشد تا هوا وارد پاتیل ریخته گری نشود و عواقب خطرناکی را مانند انفجار یا اکسیداسیون فولاد ایجاد نکند. باید استوپر و نازل را برای هرگونه سایش بررسی کرده و در صورت لزوم جایگزینی کنیم.

علاوه بر بررسی و نگهداری دورهای، کاربرد و عملکرد درست از پاتیل ریخته گری نیز برای پیشگیری از نشت بسیار مهم است. در حین حمل و ریختن، پاتیل ریخته گری باید با دقت بیشتری کار شود تا هرگونه آسیب مکانیکی از بین برود. قبل از استفاده، پاتیل ریخته گری باید پیش گرم شود تا شوک حرارتی رخ ندهد و گرمای فولاد به صورت یکنواخت توزیع شود.

به طور کلی، پیشگیری از نشت فولاد مذاب به دلیل اهمیت ایمنی، کیفیت محصول و بهرهوری، نیازمند ترکیبی از بررسی و نگهداری دورهای، کاربرد و عملکرد درست و استفاده از مواد و اجزاء با کیفیت بالا برای نسوزکاری پاتیل ریخته گری است است.

علاوه بر این، در مواردی که مذاب با اسیدیته بالا و مذاب با دمای بالا در تماس هستند، برای نسوزکاری پاتیل ریخته گری از مواد با مقاومت بالا برگزیده میشود. همچنین، از نظر قابلیت اطمینان ساختاری، دو یا چند لایه مطلوب است و هنگامی که ضخامت یک لایه بسیار کم است، جدا شدن و به پایین افتادن گاهی رخ میدهد. علاوه بر این، لاینینگ دائمی، امری طبیعی است، فرض بر استفاده برای مدت طولانی بدون تعویض است. به دلیل هزینههای بالا و زمان برای تعویض، حفظ لاینینگ دائمی در شرایط مناسب بسیار مهم است. در سالهای اخیر، اندازهگیری آنلاین ضخامت باقیمانده لاینینگ پاتیل ریخته گری با استفاده از سیستم نظارت بر دمای پوسته فولاد با دوربین پرتو مادون قرمز (thermo-viewer) و/یا با استفاده از یک متر پروفیل لیزر انجام میشود و تکنولوژی مدیریت کمی ضخامت باقیمانده لاینینگ به طور گستردهای استفاده میشود. کمینه کردن خطر بروز حوادث نشت فولاد مذاب تا جایی که امکان دارد، با ترکیب این تکنولوژی تشخیصی و بهینهسازی و صحت لاینینگ دائمی به دنبال آن است.

6. ملاحظات آینده

برای عملکرد پایدار و طولانی مدت پاتیل ریخته گری فولادی ، افزایش دوام نسوزکاری پاتیل ریخته گری دیواره جانبی که عمر پاتیل ریخته گری فولاد را محدود می کند و ایجاد فناوری جلوگیری از نشت فولاد مذاب با بهبود عملکرد کوره فناوری و با استفاده از فناوری حسگر جدید توسعه یافته مهم هستند.

یک پاتیل ریخته گری فولاد ذوب ، دارای سه عملکرد زیر است:

(1) حمل فولاد مذاب که از BOF یا کوره القایی با دمایی بین 1500 درجه سانتیگراد و 1700 درجه سانتیگراد جدا شده است، به فرآیند ریخته گری مداوم یا فرآیند ریخته گری شمش ریزی.

(2) راکتوری برای انجام فرآیند تصفیه فولاد مذاب و بهبود کیفیت آن.

(3) تامین فولاد مذاب به یک تاندیش یا قالبهای شمش ریزی (کوکیل)، با کنترل متغیر نرخ ریخته گری.

در منطقه خط لایهی ذوب شده که با سرباره در تماس است، برای مقاومت در برابر خوردگی و اسپالینگ ساختاری، آجر نسوز منیزیا کربن با کیفیت عالی استفاده میشود.

به طور کلی، پیشگیری از نشت فولاد مذاب به دلیل اهمیت ایمنی، کیفیت محصول و بهرهوری، نیازمند ترکیبی از بررسی و نگهداری دورهای، کاربرد و عملکرد درست و استفاده از مواد و اجزاء با کیفیت بالا برای نسوزکاری پاتیل ریخته گری است است.

آکادمی ویستا پیشرو در ارائه مطالب علمی و صنعتی بروز در زمینه صنایع فولاد، نفت، گاز و پتروشیمی. روزهای دوشنبه و چهارشنبه هر هفته با یک مقاله جدید و کاربردی در خدمات شما همراهان گرامی هستیم. همچنین جهت بهره مندی از خدمات و محصولات منحصر بفرد شرکت ویستا آسمان می توانید از طریق راه های ارتباطی با ما در تماس باشید.