بر اساس اندازهگیری عملیاتی، که محتوای آن برای تعیین مشخصات توزیع حرارتی پاتیل بود، علل آسیب احتمالی آستر در پاتیلهای فولادی توسط شکست فولاد از طریق پوسته پاتیل بررسی شد. بین حالت توزیع حرارتی پاتیل در بخش آستر در طول عملیات و طول عمر آن ارتباط وجود دارد. به این نتیجه رسیدیم که علت خرابی آستر پاتیل به جز دمای بالای حمام، همچنین فاصله زیاد تغییر دما در حین کار ، در نتیجه احتمال عدم گرمایش کافی پاتیل، به صورت ناپیوسته است. عملکرد سنگدانه ها و آسیب به لایه پوشش عایق، به ترتیب تغییر شکل پوسته پاتیل را در پی دارد.

1. معرفی

به دلیل شکست مکرر فولاد از طریق پوسته پاتیل در کارخانه های فولادسازی، تعیین . بررسی توزیع حرارتی پاتیل با لایه کار منیزیم-کربن انجام شد. هدف از اندازهگیری، ارزیابی مشخصات دمای پاتیل در کل چرخه کاری آن، تعیین سیر آنتالپی پاتیل با توجه به دماهای اندازهگیری شده و محاسبه کاهش دمای فولاد در پاتیل در نتیجه تلفات حرارتی آستر بود. بر اساس این داده ها می توان ترکیب ارزیابی شده ای از آستر را با توجه به فناوری وجود داشت، همچنین می توان شکست احتمالی فولاد از طریق پوسته پاتیل را تعیین کرد و نتیجه گیری های متعاقب را به دست آورد. این اندازه گیری در کارخانه فولاد VÍTKOVICE HEAVY MACHINERY a.s انجام شد. (همچنین VHMa.s.) که تولید کننده سنتی قطعات مهندسی بزرگ با موقعیت قوی در بخش های منتخب تولید ماشین آلات است. اینها به ویژه شفتهای نیروگاههای برق آبی، شفتهای روتور برای نیروگاههای بادی، میل لنگ، قطعات محفظههای تحت فشار، ژنراتورهای بخار، مبدلهای حرارتی و کلکتورها برای مهندسی برق معمولی و هستهای را شامل میشود. این قطعات باید ساختار یکنواخت و کاملاً متعادل و در نتیجه عاری از نقص باشند. برای این تولید از شمش آهنگری سنگین تا وزن 200 تن استفاده می شود. فولاد برای این تولید در یک کوره قوس الکتریکی (EAF) ذوب شد و به دنبال آن فرآوری در کوره پاتیلی (LF) و گاززدایی خلاء (VD) انجام شد. ظرفیت EAF تقریباً 80 تن است و شمش های بزرگتر از دو یا سه ذوب جمع می شوند. ظرفیت مورد بررسی برای توزیع حرارتی پاتیل 70 تن است.

2. آزمایش عملیاتی

برای دستیابی به مبانی میدان حرارتی پوشش پاتیل و بررسی توزیع حرارتی پاتیل در چرخه کاری، آزمایش گسترده ای در کارخانه فولاد VHM انجام شد. آستر پاتیل در کارخانه اغلب آسیب می بیند و وضعیت متعاقب آن زمانی که فولاد از طریق پوسته پاتیل شکسته می شود نادر نیست. دیواره پاتیل آسیب می بیند، اما پایین پاتیل بدون مشکل کار می کند. یک لایه کاری از آستر به صورت ناحیه ای ساخته شد. دیوار پاتیل (از جمله خط سرباره) با آجرهای کربنی شکل منیزیم و همچنین در قسمت پایین، فقط آجرهای ضخیم تر بود. لایه های بعدی پوشش دیوار عبارتند از پودر غبارگیر منیزیم، لایه ریخته گری، لایه نسوز، لایه عایق از ماده Microfibre 1000 و پوسته فولادی. در هنگام آجرکاری پاتیل، سنسورهای ترموکوپل از نوع K و B تعبیه شد که تقریباً نصف ارتفاع پاتیل بود. برای ثبت دادههای مربوط به توزیع حرارتی پاتیل اندازهگیری شده، از دیتالاگر GRANT Squirrel استفاده شد که در یک جعبه عایق حرارتی خنک قرار داده شد که روی سطح بیرونی پوسته پاتیل بسته شده بود. این چیدمان امکان ثبت مداوم دمای آستر را در طول تمام عملیات های تکنولوژیکی، از جمله حمل و نقل پاتیل، فراهم می کند. مکانهایی برای اندازهگیری دما هم روی سطح مشترک مواد و هم در لایه کاری آستر بود. برای اندازه گیری، در مجموع 11 ترموکوپل نصب شد. در طول یک آزمایش عملیاتی، میدان توزیع حرارتی پاتیل در بخش آستر در طول پیش گرم کردن آستر جدید، علاوه بر این در طی پنج چرخه گردش از جمله گرم کردن مجدد آستر بین چرخه ها مشاهده شد. هر چرخه گردش شامل تخلیه، فرآیندهای پالایش ثانویه در کوره پاتیل، ایستگاه خلاء، ریختهگری، بازرسی و نگهداری است.

نتایج حاصل از آزمایش عملیاتی بررسی توزیع حرارتی پاتیل توسط مدل شبیه سازی فرآیندهای حرارتی داخل پاتیل مورد بررسی قرار گرفت که می تواند تغییر آنتالپی آستر پاتیل و تلفات حرارتی را از طریق آستر بر اساس دوره های اندازه گیری دما در مکان های اندازه گیری حل کند. پوشش و سایر داده های تکنولوژیکی در مورد ذوب نظارت شده.

3. ارزیابی اندازه گیری عملیاتی توزیع حرارتی پاتیل

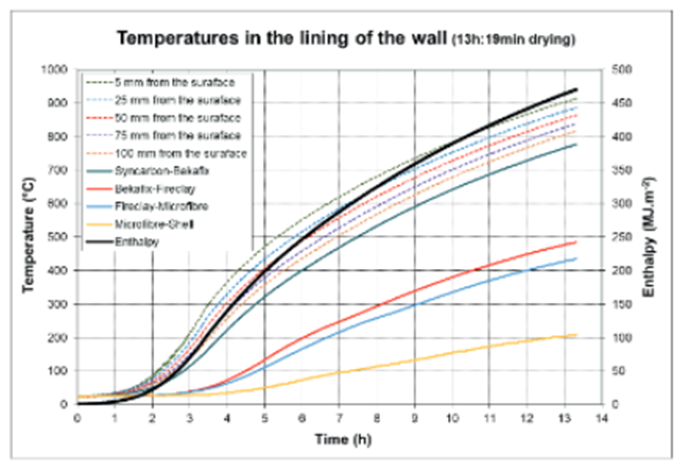

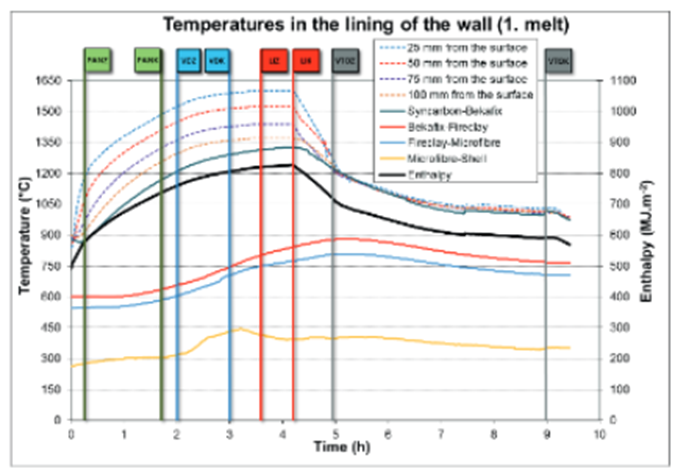

مسیر دمایی آستر پاتیل در چندین نمودار رسم شد. در شکل 1، دماهای داخل آستر در طول فرآیند خشک شدن آستر پاتیل قبل از تخلیه در شکل 1 ارائه شده است. شکل 2 نمای دقیق ذوب 1 را نشان می دهد.

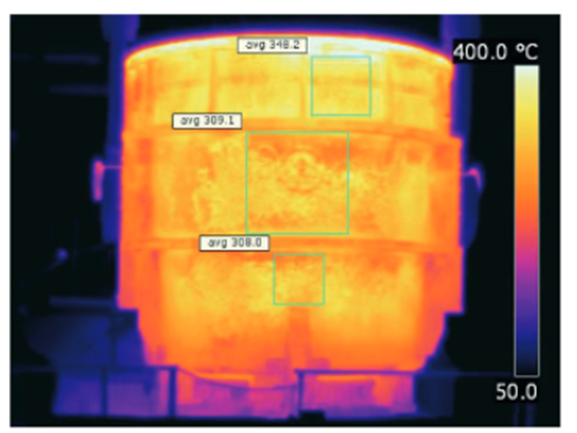

سپس اندازه گیری دمای سطح پاتیل توسط دوربین ترموویژن FLIRthermaCAM P25 با قابلیت انتشار قابل تنظیم روی مقدار 0.95 جهت پایش توزیع حرارتی پاتیل انجام شد. اندازه گیری دمای سطح برای اهداف محاسبه تلفات حرارتی حاصل از دیوار کوره و برای محاسبه سرعت خنک کننده فولاد کافی نیست.. اندازه گیری توسط دوربین ترموویژن بر ارزیابی دمای پوسته در وابستگی به زمان کار پاتیل متمرکز بود. شکل 3 یک نمای حرارتی از پاتیل بلافاصله پس از خارج شدن از کافردم ایستگاه خلاء را نشان که به وضوح توزیع حرارتی پاتیل را نشان می دهد.

3.1. ارزیابی حالت توزیع حرارتی پاتیل

در طول گردش خود در کارخانه فولاد، پاتیل را می توان در مراحل عملیاتی زیر یافت:

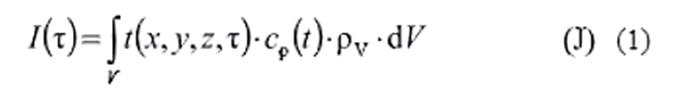

در ذوب با دمای بالا، ضربه زدن، حمل و نقل پاتیل پر، متالورژی ثانویه در کوره پاتیلی، گاز زدایی خلاء در کافردم، ریخته گری، خنک کردن آزاد هوا ( قبل از تخلیه، پس از ریخته گری فولاد) و خنک شدن در زیر درب. به عنوان مناسب ترین پارامتر برای تعریف، حالت توزیع حرارتی پاتیل آنتالپی پوشش انتخاب شد. این کمیت یک تابع زمان است و به طور کلی با معادله به دست می آید:

که در آن I(τ)/(J) آنتالپی پوششی در زمان معین τ، t(x,y,z,τ) دمای خطی در مکان x, y, z و زمان τ, cp(t)/(J.kg- 1.K-1) ظرفیت حرارتی خاص در وابستگی به دما است، V/(m3) حجم آستر پاتیل است، ρv/(kg.m-3) چگالی ظاهری پاتیل است. از آنجایی که cp تابعی از دما است، پارامتر I(τ) نیز تغییر خواص تجمعی وابستگی آستر به دمای آن را مشخص می کند [2-3]. برای محاسبه، آنتالپی آستر پاتیل که اصلی ترین پارامتر توزیع حرارتی پاتیل است، در درجه اول برای دانستن تغییرات دما در لایه کاری آستر ضروری است. تلفات حرارتی از طریق آستر به عنوان یک مقدار جدایی ناپذیر تعیین می شود که به زمان برای کل آستر پاتیل بستگی دارد. کاهش دمای فولاد ناشی از اتلاف حرارت از طریق پوشش در یک زمان معین با رابطه زیر تعیین می شود:

که در آن Qlin/(J) تلفات حرارتی از طریق آستر در دوره انتخابی است، mst/(kg) وزن فولاد در پاتیل است و CST/(J.kg-1.K-1) ظرفیت حرارتی ویژه است. از فولاد [4 – 5]. تلفات حرارتی از طریق آستر پاتیل با روش تحلیل رگرسیونی پردازش شد که معیاری محدود از توزیع حرارتی پاتیل را به دست می دهد [6]. اطلاعات در مورد سرعت تغییر دمای فولاد ناشی از تلفات حرارتی از طریق آستر پاتیل در بخشهای جداگانه با روش تحلیل رگرسیون به عنوان یک وابستگی خطی پردازش شد. برای بدست آوردن آنتالپی تخلیه مذاب و اثر آن بر آستر پاتیل از وابستگی استفاده شد:

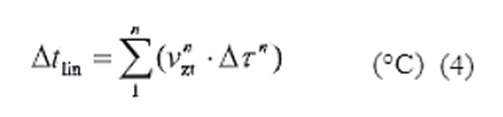

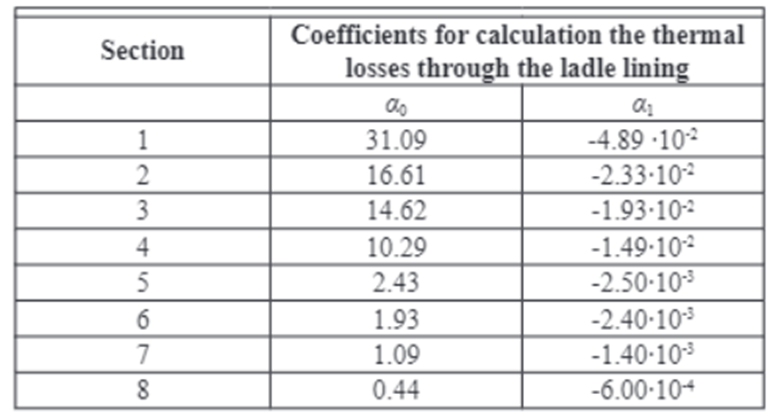

که در آن I0 آنتالپی دیواره پوشش پاتیل در زمان تخلیه است (MJ.m-2)، a0 و a1 ثابت های مدل برای محاسبه تغییر دمای فولاد در پاتیل هستند، به ترتیب برای مدل اتلاف حرارت از طریق آستر پاتیل و یا به طور کلی بررسی توزیع حرارتی پاتیل برای جزئی اختصاص داده شده بخش [n]. کل تغییر دمای فولاد ناشی از اتلاف حرارت از طریق پوشش پاتیل را می توان از این رابطه محاسبه کرد:

با جمع پیش رونده در معادله 3، برای جانشینی بخش زمانی جزئی، می توان وابستگی Δtlin به زمان را بدست آورد. تلفات حرارتی از طریق پوشش پاتیل در بخش های جزئی جداگانه تعیین می شود. بخش زمانی بین تخلیه و پایان ریخته گری در حل به 8 زیر مجموعه تقسیم می شود:

بخش 1: تخلیه فولاد

بخش 2: زمان بین پایان تخلیه فولاد تا 10 دقیقه پس از تخلیه.

بخش3: زمان بین 10 دقیقه پس از تخلیه و شروع پردازش در کوره پاتیلی

بخش4 : پردازش در کوره پاتیلی

بخش5 : حمل و نقل پاتیل بین کوره پاتیلی و ایستگاه خلاء

بخش 6 : پردازش در خلاء

بخش7 : حمل و نقل پاتیل بین ایستگاه خلاء و ریخته گری

بخش8 : ریخته گری شمش.

ضرایب محاسبه شده برای مدل تغییر دمای فولاد و بررسی توزیع جرارتی پاتیل در بخش های تکنولوژیکی خاص در وابستگی به آنتالپی پاتیل قبل از ضربه زدن در جدول 1 ذکر شده است.

4- ارزیابی آستر پاتیل

میدان حرارتی آستر پاتیل و توزیع حرارتی پاتیل و نتایج حاصل از اندازه گیری حرارتی با شرایط عملیاتی مقایسه شد و پس از آن منابع احتمالی آسیب به آستر پاتیل به نتیجه رسید:

1. دمای بالا در داخل آستر

2. فاصله وسیع تغییر دمای لایه کاری ناشی از دمای بالای تخلیه یا حرارت ناکافی پاتیل یا ترکیبی از عوامل

3. خنک کاری مکرر آستر پاتیل

4. آسیب لایه عایق

5. تغییر شکل پوسته

1-4- دمای بالا در داخل آستر

دمای بالای تخلیه (حدود 1700 درجه سانتیگراد) به همراه یک لایه عایق با کیفیت بالا باعث از بین رفتن پایداری مکانیکی مواد پوشش نسوز مورد استفاده می شود. در حین اندازه گیری عملیاتی مشخص شد که این دماها در داخل آستر کاری بین 1360 تا 1650 درجه سانتیگراد است. نسوز بودن تحت بار این مواد بسته به کیفیت بین 1400 تا 1750 درجه سانتیگراد است. دمای داخل آستر دائمی (مونولیت) بین 900 تا 1360 درجه سانتی گراد اندازه گیری شد. از برگه های فنی می توان مشاهده کرد که نسوز این ماده خاص 1600 درجه سانتی گراد است. البته برای بررسی، مقاومت حرارتی-مکانیکی لایههای کرنش یکطرفه آستر مناسبتر است، بهترتیب برای آزمون نسوز تحت بار ضروریتر است. این پارامتر برای این ماده ناشناخته بود، اما می توان فرض کرد که میزان نسوز تحت بار حدود 180 تا 300 درجه سانتی گراد در حداکثر مقدار نسبت به نسوز کمتر خواهد بود. با توجه به این یافته ها، می توان نتیجه گرفت که در این شرایط، دمای بسیار بالا در داخل آستر دائمی می تواند دلیل آسیب آن باشد، به ویژه با توجه به موارد زیر:

• ضخامت لایه کار با سایش کاهش می یابد، که منجر به افزایش دما در داخل آستر می گردد

• پاتیل هایی در کارخانه فولاد وجود دارد که در آن برخی از مواد شکل دار با مواد عایق با مقدار یک سوم رسانایی حرارتی نسبت به مواد فعلی جایگزین می شوند که به طور قابل توجهی دمای داخل آستر را افزایش می دهد.

2-4-. تغییر زیاد دمای لایه کاری

گرادیان دمایی ایجاد شده در طول ذوب یا سرمایش باعث ایجاد کشش در مواد نسوز ناشی از انبساط حرارتی می شود. کشش حرارتی اولیه می تواند ساختار آن را مختل کند. از اندازه گیری عملیاتی می توان دریافت که پوشش منیزیم-کربن در حال کار در معرض تغییرات دمایی زیاد است، عمدتاً در هنگام تخلیه و بلافاصله پس از تخلیه، زمانی که دمای سطح آجر منیزیا حدود 1000 درجه سانتیگراد است و ظرف 4 دقیقه پس از تخلیه، نسوز است. آجرها با فولاد ذوب شده داغ با دمای کمتر از 1700 درجه سانتیگراد در تماس هستند. به لطف این تغییرات ناگهانی دما، ترک می تواند در آستر ایجاد شود و می تواند منجر به شکسته شدن فولاد از طریق پوسته پاتیل شود. علل احتمالی شروع ترک را می توان در موارد زیر خلاصه کرد:

• تغییر دما در لایه کاری آسترها

• انتظار طولانی پاتیل قبل از تخلیه بدون درب (درب مخصوصاً با قسمت پایین کوره جایگزین می شود)، حدود 30 دقیقه، چه چیزی باعث نشتی می شود. گرمایی که در حین ذوب با دمای بالا شوک حرارتی بزرگ برای لایه کاری آستر در هنگام تخلیه انباشته می شود و اثر ویژه ای بر توزیع حرارتی پاتیل دارد

3-4-. لاینینگ سرد

با توجه به شرایط اقتصادی شرکت، یکی از گزینه های صرفه جویی در مصرف برق، خرید آن در زمانی است که این انرژی کمترین قیمت را دارد. به لطف این استراتژی کارخانه فولاد به مدت دو روز کار نمی کند و در نتیجه آستر پاتیل تا دمای محیط خنک می شود. این خنکسازی میتواند حتی 5 بار در یک کارزار کامل پاتیل اتفاق بیفتد، مشروط بر اینکه ایجاد خط سرباره تقریباً در نیمی از فرآیند تعمیر شود. کشش ناشی از مواد تحت این کرنش در طول خنک کردن و گرم کردن مکرر می تواند منبع شروع ترک باشد که منجر به آسیب به آستر، به ترتیب شکستن فولاد از طریق پوسته پاتیل می شود. منابع شروع ترک در این مورد مشابه مورد قبلی است. مجدداً تغییر دمای نسبتاً سریع آجرکاری منیزیم کربن وجود دارد که در نتیجه مقدار ضریب انبساط حرارتی آن منجر به شروع ترک می شود.

4.4. آسیب عایق

در عملکرد پاتیل در نزدیکی انتهای فرآیند، زمانی که حداقل ضخامت لایه کاری آستر وجود دارد، در اینجا می توان تحمل حرارتی مواد عایق را از دیدگاه توزیع حرارتی پاتیل از بین برد، در نتیجه می توان آن را از بین برد. در این مرحله اتفاق میافتد که آستر پاتیل قابلیت عایقکاری خود را از دست میدهد و سرعت افزایش دما بسیار زیاد میشود و در نتیجه ترکهایی ایجاد میشود که بر شکسته شدن فولاد از پوسته پاتیل تأثیر میگذارد. در طول یک آزمایش عملیاتی، حداکثر دمای 844 درجه سانتیگراد در سمت گرمتر لایه عایق پوشش وجود داشت. درجه حرارت طبقه بندی مواد 1000 درجه سانتیگراد است، اما در کرنش طولانی مدت، این تنها 950 درجه سانتیگراد است. با کاهش ضخامت لایه کار، دمای داخل آستر افزایش مییابد، به طوری که دمای قسمت گرمتر لایه عایق نیز بالاتر میرود.

5-4-. تغییر شکل پوسته

پوسته پاتیل را می توان به دلیل دمای بالای آن و توزیع حرارتی پاتیل تغییر شکل داد، که عمدتاً با بستن پاتیل به مدت حدود 1 ساعت در داخل مخزن ایجاد می شود. در طول خنک شدن “کل” بعدی آستر در هنگام خاموش شدن یا تعمیر اسلک لاین، آجرهای نسوز می توانند “جابجایی” کنند، که باعث ایجاد آسیب شدید می شود که با گرم کردن مکرر پاتیل دیگر به طور کامل از بین نمی رود. این فاصله می تواند منبع شکست فولادی از طریق پوسته پاتیل باشد. دما در قسمت داخلی پوسته پاتیل در طول 5 سیکل گردش اول توسط ترموکوپل اندازه گیری شد، و قسمت بیرونی توسط پیرومتر اندازه گیری شد. حداکثر دمای اندازه گیری شده در قسمت داخلی پوسته 485.5 درجه سانتیگراد و ضلع بیرونی 351 درجه سانتیگراد بود (در طول فرآیند خلاء اندازه گیری نشده است، زمانی که دمای پوسته بسیار بالاتر خواهد بود، به دلیل بسته شدن پاتیل در کافردم) دوره نظارت شده بالاترین دمای پوسته در پاتیل در طول فرآیند خلاء (به طور متوسط 430 درجه سانتیگراد) ثبت می شود. میانگین دمای پوسته در طی 5 چرخه گردش اول 386 درجه سانتیگراد بود.

5. نتیجه گیری

راه حل نهایی به نکات زیر خلاصه می شود:

• کاهش تعداد سیکل های خنک کننده کلی آستر پاتیل و تاثیر آن بر توزیع حرارتی پاتیل

• برای تغییر مواد لایه کاری (یک عیب بزرگ مواد با محتوای MgO بالا مقاومت کم آنها در برابر ترک خوردگی و پوسته شدن است) می توان مواد AMC (با محتوای 60-80 درصد Al2O3) یا منیزیم کرومیت را در بیشتر موارد پیشنهاد کرد. مکان های کرنش، منیزیم-کرومیت ذوب شده یا منیزیم-کرومیت با تخلخل بسیار کم،

• برای خرید یک متر لیزری برای اندازه گیری ضخامت پوشش باقی مانده،

• برای نظارت بر دمای فولاد، برای دمای فولاد بسیار بالا (تا 1700 درجه سانتیگراد) از پاتیل های منیزیا استفاده نکنید، به عنوان مثال: الف) برای کار با انواع بیشتری از پاتیل ها، ب) برای کار کردن فقط یک نوع پاتیل اما با کیفیت بالا.

• به حداقل رساندن زمان بدون پوشش بودن پاتیل با درب، زیرا در آن زمان کاهش قابل توجه آنتالپی پاتیل بین پایان ذوب و تخلیه و اثر آن بر توزیع حرارتی پاتیل رخ می دهد.

1. دمای بالا در داخل آستر

2. فاصله وسیع تغییر دمای لایه کاری ناشی از دمای بالای تخلیه یا حرارت ناکافی پاتیل یا ترکیبی از عوامل

3. خنک کاری مکرر آستر پاتیل

4. آسیب لایه عایق

5. تغییر شکل پوسته

بخش 1: تخلیه فولاد

بخش 2: زمان بین پایان تخلیه فولاد تا 10 دقیقه پس از تخلیه.

بخش3: زمان بین 10 دقیقه پس از تخلیه و شروع پردازش در کوره پاتیلی

بخش4 : پردازش در کوره پاتیلی

بخش5 : حمل و نقل پاتیل بین کوره پاتیلی و ایستگاه خلاء

بخش 6 : پردازش در خلاء

بخش7 : حمل و نقل پاتیل بین ایستگاه خلاء و ریخته گری

بخش8 : ریخته گری شمش.

• تغییر دما در لایه کاری آسترها

• انتظار طولانی پاتیل قبل از تخلیه بدون درب (درب مخصوصاً با قسمت پایین کوره جایگزین می شود)، حدود 30 دقیقه، چه چیزی باعث نشتی می شود. گرمایی که در حین ذوب با دمای بالا شوک حرارتی بزرگ برای لایه کاری آستر در هنگام تخلیه انباشته می شود

آکادمی ویستا پیشرو در ارائه بروزترین مقالات علمی دنیا. برای بهره مندی از خدمات مشاوره ای و محصولات، با ما در تماس باشید.