هنگام پالایش فولاد با افزودن پودر، مواد پوششی آستر پاتیل نقش جدی ایفا می کند. نمودارهایی از وابستگی درجه گوگردزدایی به مصرف پودر سیلیکات کلسیم در حین دمیدن در پاتیل های روکش شده با مواد مختلف ارائه شده است. خاطرنشان می شود که مقدار FeO در سرباره تأثیر جدی بر میانگین درجه گوگرد زدایی دارد. با مقدار زیادی FeO در سرباره، درجه گوگرد مجددا به شدت افزایش می یابد. طرح قرار دادن تجهیزات تصفیه فولاد مذاب در پاتیل ارائه شده است. در عین حال برای دمیدن پودر نموداری از دستگاه کوره مجهز به تجهیزات دمیدن فولاد مذاب با پودر ارائه شده است. در این تجهیزات می توان از آستر پاتیل به صورت پودری استفاده کرد و با پودرهای فولادی بر پایه سیلیکات کلسیم دمش را انجام داد. مقدار اولیه گوگرد در بار فلز برای ذوب فولاد نیز تأثیر جدی بر میزان گوگرد زدایی دارد. وجود درب در پاتیل های ریخته گری باعث بهبود شرایط دمیدن فلز، کاهش اکسیداسیون و اتلاف فلز می شود. لازم به ذکر است که فرآیند تصفیه مذاب مذاب در پاتیل فرآیندی پیچیده است و به عوامل زیادی بستگی دارد. مقدار گوگرد در بار اولیه فلز، آستر پاتیل، ترکیب پودر ماده دمیده شده و پارامترهای تکنولوژیکی دمیدن مهم است. گوگرد زدایی کامل فولاد با دمیدن با پودر در درجه اول به مقدار اولیه گوگرد در فلز بستگی دارد. مشخص شد که وابستگی خطی محتوای گوگرد نهایی به محتوای اولیه آن در فولاد در حین دمیدن فلز در پاتیل با مخلوطی از 70٪ MgO، 20٪ CaO و 10٪ CaF2 وجود دارد. آستر پاتیل می تواند با دمیدن با پودرها به ویژه دمیدن آلیاژهای منیزیم و کلسیم در گوگرد زدایی فولاد تأثیر بسزایی داشته باشد.

1. معرفی

معرفی فشرده روش های مختلف متالورژی ثانویه، تولید تضمینی فولاد مذاب با حداقل محتوای ناخالصی های نامطلوب را فراهم می کند. اجرای این روش ها مستلزم استفاده از تجهیزات لازم (محفظه خلاء، دستگاه های تزریق پودر، معرفی سیم مخصوص، تصفیه (پالایش) فلز و اختلاط آن، حرارت دادن فولاد در حین فرآوری آن و …) و دیرگدازهای مرغوب است. امروزه موثرترین راه برای کاهش تلفات در مسیر فولادسازی تا تولید محصولات نورد قابل اجرا، گذار از ریخته گری به قالب ها به استفاده از ماشین های ریخته گری مداوم است. از این نظر، کاهش در مصرف بیش از حد فلز به دلیل کیفیت ناکافی بالا و همچنین کاهش مصرف فلز (قراضه) به دلیل فولاد آلیاژی معمولی (با حداقل تلفات آلیاژی) با معرفی گسترده روش پالایش پاتیلی تضمین می شود. هنگام استفاده از این روش ها غلظت ناخالصی های مضر در فلز، ترکیب و نوسانات دما و همچنین مصرف اکسید زداها و افزودنی های آلیاژی کاهش می یابد.

در بین روش های پالایش ثانویه فولاد، تزریق معرف پودری ( ماده ای که برای تولید واکنش های شیمیایی به کار گرفته می شود) در فولادسازی را می توان موثرترین روش دانست. فرآیند پالایش فولاد مذاب در یک پاتیل پیچیده است و به عوامل زیادی بستگی دارد:

میزان گوگرد در بار فلزی اولیه،

آستر پاتیل،

ترکیب پودر مواد پاکسازی شده و

پارامترهای تکنولوژیکی پالایش از اهمیت بالایی برخوردار است. در حال حاضر، هنوز هیچ پاسخ روشنی برای این سوال وجود ندارد که کدام معرف ها ترجیح داده می شوند تا به فلز در پیوندهای انفرادی زنجیره فناوری وارد شوند و اینکه چگونه این عملیات صورت بپذیرد. با این حال، گوگرد زدایی فولاد با تصفیه پودر، به ویژه با پاکسازی آلیاژهای منیزیم و کلسیم، می تواند به طور قابل توجهی تحت تأثیر استر پاتیل قرار گیرد.

2. بررسی ادبیات و بیان مسئله

پالایش فولاد هم در کوره و هم در پاتیل در تولید فولاد با استفاده از کوره قوس الکتریکی از ضایعات ذوب مجدد مهم است. در این حالت، با استفاده از روش وارد کردن معرفهای مختلف به عمق فلز مذاب، پالایش بهتری حاصل میشود [3]. در حال حاضر یکی از رایج ترین روش های تصفیه ثانویه فولاد، دمیدن پودر است. مواد حاوی کلسیم بیشتر به عنوان مواد پودری برای تصفیه فلز در پاتیل استفاده می شوند [4]. این به دلیل موارد زیر است:

کلسیم میل شیمیایی بالایی برای اکسیژن دارد. بنابراین، ورود آن به فلز درجه بالایی از اکسید زدایی فلز را فراهم می کند.

کلسیم همچنین میل شیمیایی بالایی برای واکنش با گوگرد دارد. بنابراین، ورود آن به فلز درجه بالایی از گوگرد زدایی فولاد و محتوای گوگرد کم را پس از پردازش فراهم می کند [5].

متداول ترین اکسید زدای فولاد آلومینیوم است. این ترکیبات نسوز از آلومینا را تشکیل می دهد که خلوص فلز و خواص مکانیکی محصولات ساخته شده از آن را بدتر می کند و ریخته گری را به دلیل رشد بیش از حد نازل ها پیچیده می کند [6]. اکسید کلسیم (CaO) زمانی تشکیل میشود که کلسیم به فولاد وارد میشود و برهمکنش با ذرات Al2O3 باعث ایجاد آخالهای غیرفلزی کمتر نسوز میشود [7]. آنهایی که در فلز باقی می مانند بسیار کوچک و کروی هستند. در طول عملیات، آنها تغییر شکل نمی دهند و در زنجیره های خوشه های زاویه حاد کشیده نمی شوند. این برای آخال های آلومینا رایج است که تا حدودی خواص فلز را بدتر می کند [8]. در این زمینه، باید توجه داشت که استفاده از منیزیم که میل ترکیبی اکسیژن بالاتری نسبت به کلسیم در مخلوطهای پودری و پوشش کوره دارد، میتواند نتایج بهتری به همراه داشته باشد [9].

فولاد اکسید زدایی شده با آلومینیوم پس از معرفی منیزیم عملاً می تواند سیلیکات خمیری نداشته باشد. منیزیم در مقایسه با کلسیم همچنین میتواند اثرات مضر گوگرد باقیمانده در فولاد را بهطور مؤثرتری کاهش دهد، زیرا خواص مکانیکی سولفید منیزیم (MgS) به طور قابلتوجهی بالاتر از سولفید کلسیم (CaS) بهویژه سولفید منگنز (MnS) است. در نتیجه، سولفیت ها همچنین می توانند شکل گردتر با طول بسیار کوتاه تر (در امتداد جهت تغییر شکل پلاستیک) به دست آورند [10]. این به ما امکان می دهد نتیجه بگیریم که استفاده از پاتیل با دولومیت (MgCO3·CaCO3) نیز می تواند منجر به اثرات فوق در طول فولادسازی ثانویه شود. تحقیقات در مورد استفاده از منیزیم به عنوان جزء اصلی مخلوط پودر برای تزریق فولاد مذاب و مواد پوششی استر پاتیل در ادبیات بسیار کمیاب است، بنابراین انجام تحقیقات در این جهت جالب خواهد بود.

3. هدف و مقاصد مطالعه این تحقیق با هدف بررسی

تأثیر مواد آستر پاتیل بر تصفیه فولاد هنگام تصفیه آن با پودرهای حاوی منیزیم انجام می شود. برای دستیابی به این هدف، وظایف زیر تعیین شده است:

– مطالعه تأثیر مواد پوشش بر میزان گوگرد زدایی در مصرف مختلف سیلیکات کلسیم؛

– بررسی میزان گوگرد زدایی فولاد در زمان دمیدن آرگون در محتوای اکسیدهای آهن مختلف در سرباره.

– توسعه طرح قرار دادن تجهیزات برای تصفیه فلز داغ در پالتیل با آستر دولومیت.

– بهبود طرح نصب کوره پالایش پاتیلی مجهز به تجهیزات تزریق پودر؛

– بررسی تأثیر مقدار اولیه گوگرد در فلز بر میزان گوگرد زدایی فولاد.

4. بحث در مورد داده های تجربی

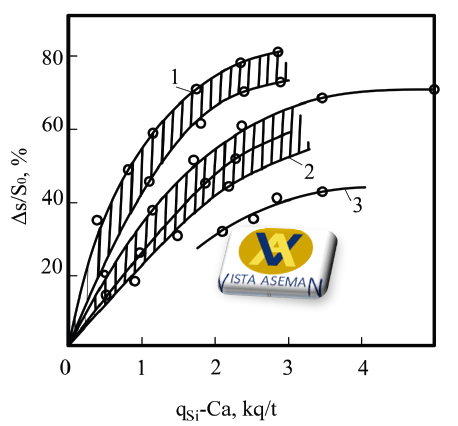

4. 1. تاثیر آستر پاتیل شکل 1 نتایج گوگردزدایی فولاد را با دمیدن با پودرهای سیلیکات کلسیم در کوره پاتیلی که با مواد نسوز مختلف پوشش داده شده است، نشان می دهد. این شکل بر اساس داده های تجربی ما به قیاس با [9] است. تمام آزمایش ها در پاتیل 50 تنی با آجرهای مختلف انجام شد. فولاد حاصل از ذوب مجدد ضایعات در یک کوره قوس الکتریکی با ظرفیت 60 تن ذوب می شود. داده های داده شده در شکل 1 نتیجه متوسط 10 ذوب است.

شایان ذکر است که بالاترین درجه (~80%) و کمترین مصرف سیلیکاتکلسیم (~1 kg/t) برای تصفیه 1 تن فولاد مربوط به پاتیل با آستر دولومیت است. برای دستیابی به این درجه از گوگردزدایی در پاتیل با روکش موادی با خلوص اسیدی، مصرف بسیار زیاد سیلیکات کلسیم (3.5-4.5 کیلوگرم بر تن) مورد نیاز است که در درجه اول از نظر فنی همیشه امکانپذیر نیست. این امر میزان سیلیکون موجود در فولاد را به میزان قابل توجهی کاهش می دهد و اتلاف حرارت را افزایش می دهد. بر اساس [9]، در پاتیل 125 تنی دولومیت دار با مصرف کلسیم، سیلیکون کلسیم و کاربید کلسیم به میزان 1 کیلوگرم در تن با دمیدن پودر، درجه گوگردزدایی فولاد 80 درصد و مقدار نهایی است. گوگرد 0.003 درصد است. اشاره شد که این نتایج در پاتیل بدون سقف به دست آمده است. غلظت کمتر گوگرد را می توان در کوره های پاتیلی بازی با سقف به دست آورد که به کاهش اتلاف گرما، جلوگیری از پاشش و امکان به دام افتادن گرد و غبار کمک می کند. با افزایش ظرفیت پاتیل، مصرف عامل گوگرد زدایی کاهش می یابد. به عنوان مثال، در پاتیلی با ظرفیت 250 تن، مصرف سیلیکات کلسیم 30 درصد کمتر از پاتیل با ظرفیت 125 تن است. مصرف بهینه سیلیکات کلسیم و تنظیم دقیق تخلیه آن برای گوگرد زدایی در نتیجه تشکیل سرباره بسیار بازی بر روی سطح فلز قبل از دمیدن حاصل می شود. اگر سرباره کوره وارد پاتیل شود، سطح گوگرد زدایی 20 تا 25 درصد کاهش می یابد. در آستر پاتیل از نوع دولومیتی باشد، میزان جذب کلسیم بسیار بیشتر است (25%). بنابراین، پالایش فولاد با روش TN [10] در پاتیل های ریخته گری با دولومیت با سقف متحرک بادوام انجام می شود که در آن فولاد می تواند برای مدت طولانی بدون اتلاف حرارت قابل توجه ذخیره شود.

آستر پاتیل به طور قابل توجهی بر ترکیب و پایه سرباره تأثیر می گذارد [3]. هنگام استفاده از پاتیل با اندود شاموت و 75 درصد Al2O3، دلیل اصلی بودن کمتر سرباره از بین رفتن آستر پاتیل است. در این حالت مقدار قابل توجهی از منیزیم و کلسیم معرفی شده صرف برهمکنش با آستر پاتیل می شود. همین وضعیت در طی فرآیند پالایش فولاد در پاتیلی که با آلومینا پوشانده شده است رخ می دهد، اما در این حالت، میزان بازیافت سیلیکون اندکی کاهش می یابد. بنابراین، استفاده از یک پوشش مقاوم در برابر حرارت اسیدی ناپایدار برای آستر پاتیل، شرایط گوگرد زدایی را با تزریق آلیاژهای کلسیم و منیزیم بدتر می کند. نتایج آزمایشهای ما در پاتیلی با پوشش آلومینا بالا (75 درصد Al2O3) با تفاوت قابلتوجهی در دادههای دمش فولاد تولید شده در کوره قوس الکتریکی مشخص میشود. این به دلیل شرایط آزمایشی ناپایدار است: نوسانات قابل توجه در ترکیب و مقدار سرباره کوره وارد شده به پاتیل، مقدار آلومینیوم در فلز و دما. در این مورد، مقادیر تجربی فعالیت اکسیژن نزدیک به تعادل (0.0004-0.0008٪) است، با توجه به اینکه فعالیت اکسیژن در فلز مذاب توسط برهمکنش پوشش مقاوم در برابر حرارت پاتیل کنترل می شود. بیشترین مقدار نسبت (S)/as با تزریق مخلوط CaO-CaF2 به پاتیل دولومیتی به دست آمد.

به گفته نویسندگان [11]، استفاده از پاتیل با آستر که حاوی ترکیبات سیلیسی نباشد ضروری است. چنین پاتیل هایی با موفقیت گوگردزدایی فولاد را در پاتیل 60 تنی هنگام دمیدن سیلیکوکلسیم انجام میدهند و همچنین شکل کروی را به اجزای غیرفلزی میدهند. در مورد استفاده از پاتیل ساخته شده از آجرهای نسوز متشکل از سیلیس، کاهش میزان گوگرد در فولاد (0.003-0.004٪) به سطح مورد نیاز غیرممکن بود. در این راستا از پاتیل های مخصوصی که با آجر منیزیت اندود شده بودند برای گوگردزدایی استفاده شد. پس از قرار دادن 3.5 کیلوگرم در تن هیدرات آهک بر روی سطح سرباره داخل پاتیل، سرباره به جایگاه گوگردزدایی فولاد منتقل شد. سقف پاتیل برای جلوگیری از پاشش فلز مذاب و اتلاف حرارت بسته شد. برای افزایش سرعت استخراج پودر، پودر سیلیکات کلسیم با یک سیم پیچ 15 میلی متری مقاوم در برابر حرارت و یک لوله فلزی به قطر 8 میلی متر (25 کیلوگرم در دقیقه با سرعت 12 کیلوگرم در تن) دمیده شد. عمق غوطه وری در قسمت پایین پاتیل 50 سانتی متر و در نوار نقاله های پنوماتیکی، دبی آن 15 dm3/s با فشار آرگون 1 مگاپاسکال بود.

از آستر پاتیل به صورت دولومیتی نیز استفاده می شد. قبل از فرآوری فولاد، آهک و مخلوطی از سرباره و فلورسپار وارد پاتیل میشد. دمیدن پودر با استفاده از پاتیل با سقف انجام شد. یک جو بی اثر از آرگون یا نیتروژن بر روی سطح مذاب قبل از فرآیند تزریق ایجاد شد. تزریق 1 کیلوگرم بر تن پودر کلسیم سیلیکات به مدت 8 دقیقه امکان به دست آوردن مقدار گوگرد کمتر از 0.005 و کلیه اجزای غیرفلزی (حتی بزرگ) را به شکل کروی فراهم کرد. با افزایش مصرف سیلیکات کلسیم تا 2 کیلوگرم بر تن و زمان دمیدن تا 13 دقیقه، میزان گوگرد 0.003 ≤% است و می توان فولاد با کیفیت بالا را به دست آورد. در این مورد، ویژگی های استحکام و ویسکوزیته فولاد در نظر گرفته شده برای تولید میلگرد به طور قابل توجهی بهبود یافت [12]. در [13] نشان داده شد که برای انجام موفقیت آمیز گوگردزدایی از فولاد با دمیدن مخلوط های پودری، و همچنین دادن اجزای غیرفلزی به شکل کروی، لازم است از آستر پاتیل بدون سیلیس باشد. دمیدن فلز با مخلوط پودر CaO-CaF2-Al2O3 در پاتیل 60 تنی با پوشش آلومینا بالا، امکان دستیابی به درجه گوگرد زدایی 60-80٪ در مقادیر اولیه گوگرد 0.010-0.035٪ و نهایی 0.004-0.007٪ را فراهم می کند. در این حالت، در دمای 1550-1700 درجه سانتیگراد، 30 کیلوگرم بر تن از مخلوط را به مدت 3-4 دقیقه تزریق می کنیم. درجه گوگرد زدایی در کورههای پاتیلی با پوشش شاموت تا 70 تا 90 درصد افزایش یافت. غلظت اولیه و نهایی گوگرد به ترتیب 0.015تا0.030 درصد و 0.002تا 0.008 درصد اندازه گیری شد. هنگام استفاده از آستر خاک نسوز در پاتیل با ظرفیت 60 تن همراه با پودرهای تزریقی در کمترین زمان (3 تا 3.5 دقیقه)، درجه گوگرد زدایی که در هنگام دمیدن پودر آهک و فلورسپار نسبتاً کم است. درجه بالایی از گوگردزدایی (90 درصد) در آستر پاتیل به صورت پوشش نسوز حاوی درصد آهک و 15 درصد فلورسپار با افزودن سیلیکات کلسیم (0.3 کیلوگرم در تن)، آلومینیوم (0.2 کیلوگرم در تن) به مقدار 10 کیلوگرم بر تن در مدت زمان کوتاهی (2-3 دقیقه) تزریق آن به فلز بدست آمد. با این حال، اثر پوشش خاک نسوز بر میزان گوگرد در فولاد نهایی در طول مواجهه بعدی آن با پاتیل و ریخته گری ظاهر می شود. مقدار گوگرد در فولاد تمام شده معمولاً به 0.001-0.003٪ افزایش می یابد. درجه گوگرد زدایی به عوامل متعددی بستگی دارد و مهمتر از همه، به ترکیب شیمیایی سرباره تشکیل شده در پاتیل، به ویژه به مقدار FeO بستگی دارد.

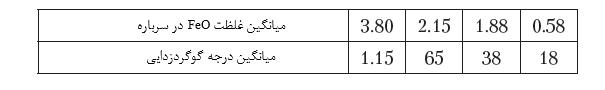

4. 2. اثر زمان دمیدن آرگون

اگر پس از دمیدن با مخلوط پودر، آرگون خالص به فولاد دمیده شد، به دلیل زمان دمیدن فلز با آرگون، افزایش درجه گوگرد مجدد و افزایش مقدار FeO در سرباره مشاهده می شود (شکل 2). . لازم است این پدیده را در نظر گرفت که برای حذف کامل گازها و اجزای غیرفلزی، پردازش فولاد با آرگون باید بیشتر در یک آستر پاتیل از نوع شاموتی انجام شود [14-17]. یک عامل مهم سطح یکپارچگی گوگرد زدایی است که با پالایش فولاد با مخلوط پودری به دست می آید. در نتیجه پردازش، برای دستیابی به غلظت های بسیار کم گوگرد (≤0.003٪)، گوگرد مجدد قابل توجه بعدی امکان پذیر است (شکل 2).

![شکل 2-وابستگی درجه گوگردزدایی فولاد به زمان دمیدن آرگون در غلظت های مختلف FeO در سرباره: [5]: 3.08 (1)، 2.08 (2)، 0.51 % (3): 1 - 3.08 % FeO; 2 - 2.08 % FeO; 3 - 0.51٪ FeO](https://vistaseman.com/wp-content/uploads/2023/02/image-66.png)

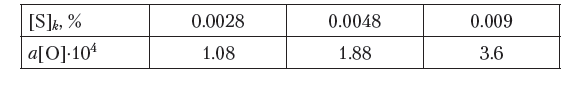

درجه گوگرد زدایی توسط عوامل متعددی تعیین می شود و در درجه اول به ترکیب شیمیایی سرباره تشکیل دهنده در پاتیل، به ویژه به محتوای FeO در آن بستگی دارد (جدول 1).

استفاده از آستر پاتیل بازی اجازه می دهد تا درجه گوگرد زدایی بیش از 85% هنگام دمیدن فولاد اکسید زدایی شده با آرگون، پودرهای MgO-CaO-CaF2 همراه با سرباره به مدت 8 دقیقه فراهم شود. با این حال، در [18] مشاهده شد که درجه گوگرد زدایی بالا (~80٪) را می توان در پاتیل های با ظرفیت بزرگ با آستر پاتیل شاموتی به دست آورد. این تجربه برای کارگاه هایی با ظرفیت حمل محدود که همیشه نمی توان از آن استفاده کرد، مهم است. ما ثابت کردهایم که اختلاط سرباره و فلز با آرگون و دمیدن مخلوطی از پودرهای 50% MgO، 25% CaO، 15% CaF2 و 10% Al2O3 در پاتیلی با پوشش نسوز با ظرفیت 60 تن منجر به فرآیند گوگرد زدایی میشود. . پاتیل با سقف مقاوم در برابر حرارت با سوراخ هایی بسته می شود که برای تعمیر خریدار می باشد. برای کاهش فشار جزئی اکسیژن، آرگون زیر سقف عرضه می شود. سپس، برای اختلاط شدید فلز با سرباره، آرگون (1.4-2.0 متر مکعب در دقیقه) با استفاده از یک تویر خط دار عرضه می شود. تویر دارای دو سر است که در یک صفحه افقی قرار گرفته اند که نفوذ خوب گاز یا پودر را به فلز مذاب و اتمیزه شدن خوب در طول تماس طولانی مدت با آن تضمین می کند.

نویسندگان [19] خاطرنشان کردند که شکل و ابعاد پاتیل به طور قابل توجهی بر نرخ تغذیه پودرها و گازها و همچنین از دست دادن گرما تأثیر می گذارد. ما دریافتیم که با افزایش عمق دمیدن، فشارهای بالایی لازم است. عیب اصلی دمیدن فلز با پودر در پاتیل باز، نیاز به حرارت شدید فلز مذاب در واحد ذوب برای جبران دمای فلز در هنگام تصفیه است. بهترین نتیجه در مورد استفاده از پاتیل با سقف به دست می آید. در این مورد، رادیکال ترین راه حل جایگزینی پاتیل های معمولی فولادسازی با واحدهای متالورژیکی کمکی است که در آن فلز از ناخالصی های مضر تصفیه می شود و ترکیب و دمای مورد نیاز به دست می آید. در همه موارد، استفاده از سقف برای پاتیل باعث بهبود شرایط دمیدن، کاهش اتلاف فلز توسط پاشش می شود و در صورت لزوم اجازه می دهد تا جو بی اثر را روی سطح فلز حفظ کنید. پاتیل باید حتما پیش گرم شود. نصب سقف روی پاتیل های ریخته گری مستلزم تعویض بیشتر درپوش ها با دریچه های کشویی است که تاخیر طولانی در فرآیند تصفیه فولاد هنگام دمیدن با پودر را از بین می برد. در برخی موارد، پاتیل های پالایش و ریخته گری در ناحیه سرباره با آجرهای دولومیت یا آلومینا پوشانده شده و مجهز به یک پرجینگ پلاگ متخلخل برای دمیدن آرگون زیرین بودند.

در کارخانههای Krupp Stahl AG [7] همه پاتیل های ریختهگری در فولادسازی ثانویه مجهز به پرجینگ پلاگ های متخلخل مقاوم در برابر ذوب در مرکز پاتیل برای دمیدن آرگون از پایین فلز مذاب هستند. آستر پاتیل از شاموت یا منیزیت و دولومیت ساخته شده است، در حالی که در تسمه سرباره از دولومیت ساخته شده است. ماندگاری پاتیل با تعمیر کف پاتیل میانگین 40 ذوب می باشد. گرم کردن پاتیل تا دمای 1200 درجه سانتیگراد فقط به دلیل دوام آستر پاتیل محدود می شود. برای کاهش اثر پاشش بر روی لبه ها و سقف پاتیل، شکل پاتیل اصلاح شده است ( پاتیل از نوع کانورتور ). ما متوجه شدیم که تزریق پودرها با خنک شدن فلز در پاتیل همراه است که به زمان دمیدن، سرعت جریان پودرها و گاز منتقل شده، نوع و ظرفیت پاتیل، لوله استفاده شده و عمق غوطه وری آن بستگی دارد. هنگامی که پودر به عمق 2-3 متر تزریق می شود، فشار ترمواستاتیک در قسمت تویر افزایش می یابد و برای از بین بردن ذخیره فلز در کانال لوله، باید سرعت جریان گاز را افزایش داد که منجر به افزایش بیشتر می شود. اتلاف حرارت (تا 60 درصد کل تلفات در هنگام دمیدن با پودر). به گفته محققان مختلف، سرعت سرد شدن فلز در پاتیل بین 1.8-3.72 درجه سانتیگراد در دقیقه است. به عنوان یک قاعده، هنگام پردازش فولاد برای کوره های پاتیلی با اندازه متوسط، زمان دمش از 15 تا 20٪ تجاوز نمی کند.

در کارخانه توکیو ورکز (ژاپن)، فولاد میتسوبیشی، تجهیزاتی را برای پالایش یکپارچه فولاد، از جمله دمیدن توسط پودر، توسعه داده است [7]. این کارخانه عمدتاً 36000 تن فولادهای کم آلیاژ در ماه تولید می کند که 2300 تن آن در پاتیل فرآوری می شود.

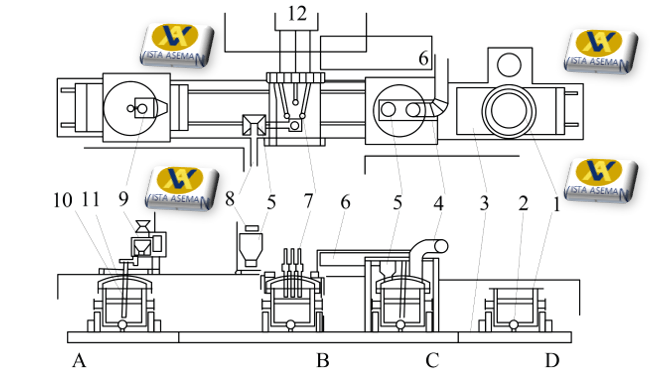

4. 3. چیدمان تجهیزات برای پالایش فولاد در پاتیل

شکل 3 چیدمان تجهیزات تصفیه فلز را در یک کوره قوس الکتریکی با ظرفیت پاتیل 50 تن نشان می دهد.

این طرح قرار دادن تجهیزات تصفیه فلز مذاب در پاتیل شامل چهار فرآیند است:

1) حذف سرباره؛

2) گاز زدایی خلاء (VD)؛

3) پالایش فلز در کوره پاتیلی (LF).

4) پالایش فلز با مواد پودری (1J).

برای حذف کامل سربارهای که از کوره قوس الکتریکی میآید، پاتیل مجهز به آرایش چرخشی است که شیب پاتیل را تا ≤35 درجه و با یک محرک الکتریکی تضمین میکند. برای تعیین جرم فلز در پاتیل از ترازوهای اتوماتیک استفاده می شود. هنگام پردازش فلز در خلاء (VD)، پاتیل توسط یک سقف با دمهای فولادی ضد زنگ بسته میشود که نشت هوا را از بین میبرد. معمولاً تخلیه با فشار کمتر از 135 پاسکال به مدت 10 تا 15 دقیقه انجام می شود و 3 دقیقه طول می کشد تا فشار مورد نیاز به دست آید. سقف، در خلاء برای معرفی مواد افزودنی و شار آلیاژی، مجهز به یک دپو است. فلز با سه الکترود کربن (∅ = 304.8 میلی متر) برای تصفیه در کوره پاتیلی (LF) گرم می شود و با دمیدن آرگون از طریق پرجینگ پلاگ متخلخل نصب شده در مرکز کف پاتیل مخلوط می شود. ذوب فلز توسط یک کوره قوس الکتریکی با تشکیل سرباره کف دار انجام می شود. سرعت ذوب فلز 3-4 درجه سانتیگراد در دقیقه بود. آجرهای نسوخته با آلومینا بالا به عنوان مواد نسوز برای پوشش دیوارها و کف و آجرهای آغشته به رزین MgO-CaO برای آستر پاتیل در ناحیه سرباره استفاده می شود. پاتیل مجهز به مکانیزم دریچه کشویی (سیستم اسلاید گیت) است.

کمک ذ.ب ها و مواد آلیاژی بر روی ترازوهای اتوماتیک توزین شده و سپس با استفاده از نوار نقاله ای که بر روی سقف پاتیل نصب می شود به بنکرها منتقل می شوند. در این حالت ترکیب شیمیایی و دمای فلز مذاب در محدوده باریکی تنظیم می شود. فرآوری فلزات با مواد پودری در این پاتیل انجام می شود. به منظور اجرای این عملیات، تجهیزات شامل یک سقف، یک تویر که برای تزریق پودر ضروری است و یک فیدر به داخل فلز است که بر روی یک میله کشویی با کورس 4 متری نصب می شود. مواد پودری در چهار بنکر به ظرفیت 500 کیلوگرم نگهداری می شوند و پس از توزین و اختلاط خودکار توسط نوار نقاله پیچی به فیدر تغذیه می شوند. پودر با استفاده از لوله ای که دارای نوک قابل تعویض غوطه ور در فلز مذاب تا عمق 1.4 متر با عمق حمام کل 1.5 متر بود، به داخل فلز دمیده شد. پودرها به صورت افقی از دو سوراخ با قطر 12 میلی متر در جریانی از آرگون با خلوص بالا با فشار 0.3-0.4 مگاپاسکال و سرعت جریان 0.2-0.4 متر مکعب در دقیقه دمیده می شوند. زمان پردازش معمولاً 5 تا 15 دقیقه است. اتلاف حرارت فلز در هنگام پردازش با پودرها به نوع و مقدار پودرهای دمیده شده و همچنین به میزان مصرف آرگون بستگی دارد. در این حالت، میانگین سرعت خنک شدن فلز 2 درجه سانتیگراد در دقیقه است. در طول تزریق پودر، محتوای گوگرد به طور متوسط از 0.02٪ به ≤0.003٪ کاهش می یابد. پس از تزریق پودر، مقدار اکسیژن در فلز 0.0022-0.0026٪ و مقدار FeO در سرباره 0.5-0.8٪ است. استفاده از سرباره سطحی مصنوعی با پایه 8.2 و دمیدن فلز با پودر آهک به میزان 4 کیلوگرم در تن امکان کاهش میزان گوگرد در فولاد را از 0.023 به 0.0002 درصد به مدت 10 دقیقه فراهم می کند. بنابراین، طبق طرح پالایش پاتیل (شکل 3)، فولاد مذاب تخلیه شده از کوره قوس الکتریکی که وارد پاتیل نصب شده بر روی واگن الکتریکی می شود، می تواند برای پالایش فلز به یکی از چهار روش فوق منتقل شود. در این مورد، پالایش فولاد با استفاده از معرف های پودری طبق طرح VD-LF-1J در ترکیب با گاز زدایی خلاء اضافی برای تولید فولاد با محتوای بسیار کم گاز انجام می شود.

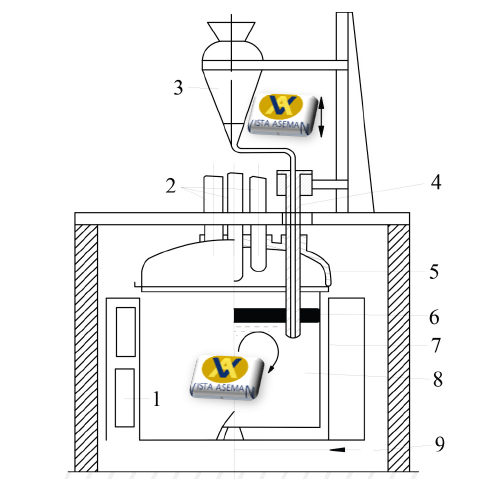

4. 4. نصب کوره پاتیلی برای تخلیه فولاد مذاب

امیدوارکننده ترین نصب کوره پاتیلی در حاتی است که در آن عملیات اختلاط فلز با آرگون (در صورت لزوم اختلاط الکترومغناطیسی)، گرم کردن آن و دمیدن با مواد پودری ترکیب شده است (شکل 4) [8].

1 – سلف برای مخلوط کردن. 2 – الکترودها 3 – بنکر 4 – تویر برای پودر. 5 – سقف پاتیل; 6 – سرباره قلیایی; 7 – پاتیل; 8 – فولاد؛ 9- تامین کننده آرگون

در کوره پاتیلی سیستم گرمایش به انتقال مرحله ذوب فولاد از کوره به پاتیل کمک می کند که با دمیدن با پودرهایی برای گوگرد زدایی فولاد لازم است و در نتیجه بهره وری تجهیزات ذوب گران قیمت را افزایش می دهد. در این حالت، امکان به دست آوردن فولاد با کیفیت کافی به دلیل اتلاف حرارت در هنگام دمیدن پودر با از دست دادن گرمای بیش از حد مورد نیاز فلز جبران می شود. توانایی کنترل شکل و مورفولوژی اجزاء در هنگام دمیدن فلز مذاب با پودر، ریخته گری موفق فولاد اکسید زدایی شده با آلومینیوم را تضمین می کند. اگر دمای فولاد و توسعه درجه بالایی از مواد آلیاژی را در نظر بگیریم، مزایای چنین فناوری متالورژی ترکیبی بدون شک است. با توجه به داده های داده شده در [3] پس از عملیات خلاء 50 تن فلز با محتوای گوگرد 0.005 درصد، برای گرم کردن فلز و همچنین با هم زدن با آرگون از طریق کوره پاتیلی مجهز به سه الکترود کربن ریخته می شود. یک پرجینگ پلاگ متخلخل مرکزی و تحت سرباره بازی پردازش می شود. در حالت اولیه، دمای فلز 1540 درجه سانتیگراد، فعالیت اکسیژن 0.003٪ و محتوای آلومینیوم 0.012٪ است. پس از 10 دقیقه اول، دما به 1560 درجه سانتیگراد افزایش می یابد، فعالیت اکسیژن تا 0.0004٪ افزایش می یابد و مقدار اکسیژن در جو پاتیل به 7٪ کاهش می یابد. پس از 5 دقیقه تصفیه، فعالیت اکسیژن برای محتوای آلومینیوم معین به مقدار تعادل می رسد و سپس با افزایش دما تا 1610 درجه سانتیگراد بدون تغییر باقی می ماند، یعنی برای یک دمای معین زیر حالت تعادل باقی می ماند. در دمای 1610 درجه سانتیگراد، فلز را با پودر کلسیم سیلیکون دمیدیم. در نتیجه، فعالیت اکسیژن در حالت اولیه به 0.0003٪ کاهش یافت. در پایان عملیات، غلظت گوگرد 002/0 درصد بود. مقایسه عملکرد تجهیزات با یا بدون دمیدن پودر نشان می دهد که در مورد دمیدن پودر برای رسیدن به همان سطح از خواص فولاد به دست آمده، زمان پردازش باید قابل توجه باشد.

4. 5. تأثیر مقدار اولیه گوگرد در فلز بر میزان گوگرد زدایی

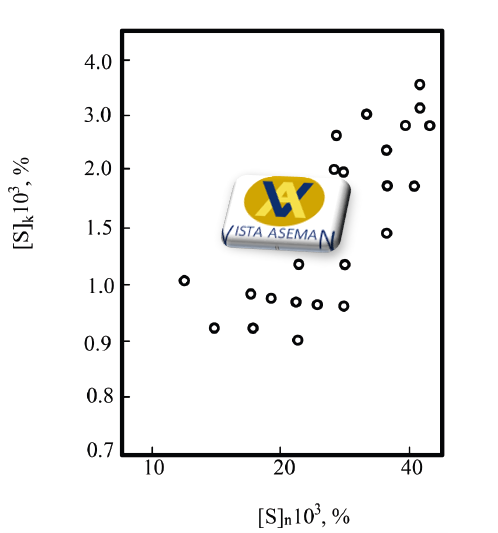

کامل بودن گوگردزدایی فولاد با تزریق پودر ابتدا به مقدار اولیه گوگرد در فلز بستگی دارد. ما دریافتهایم (شکل 5)، ، زمانی که فلز در پاتیل با مخلوطی از 70% MgO، 20% CaO و 20% کلسیم در داخل پاتیل تزریق میشود، وابستگی خطی محتوای گوگرد نهایی به محتوای اولیه آن در فولاد وجود دارد. 10٪ CaF2. درجه گوگرد زدایی فولاد به شدت به درجه اکسید زدایی فلز بستگی دارد. مشخص است که درجه بالایی از گوگردزدایی تنها در هنگام پالایش فولاد اکسید زدایی شده به دست می آید. درجه اکسید زدایی فولاد به نسبت بین میزان اکسیژن ورودی از سرباره و پوشش و سرعت اکسید زدایی بستگی دارد. در [3] نشان داده شد که فرآیندهای اکسید زدایی فولاد و بازیابی سرباره به طور همزمان با اختلاط شدید فلز با سرباره در پاتیل اتفاق میافتد. در این حالت، فعالیت اکسیژن در فلز مذاب عمدتاً با محتوای FeO و MnO در سرباره تعیین می شود. ما مطمئن شدیم که بسته به محتوای نهایی گوگرد [S]k، حداکثر فعالیت اکسیژن در فولاد دارای مقادیر زیر است (جدول 2).

با توجه به دادههای [1]، میزان اکسیژن رسانی از آستر پاتیل به فولاد هنگام دمیدن با پودر CaC بر جسب (درصد بر دقیقه) است: 0.007 (شاموت)، 0.0035 (Al2O3) و 0 (دولومیت). میزان اکسیژن رسانی از آستر پاتیل نیز به شدت اختلاط، درجه اکسیداسیون فلز، نسبت سطح به حجم و غیره بستگی دارد. ضریب توزیع گوگرد بین فلز و سرباره و در نتیجه درجه گوگرد زدایی را کاهش می دهد.

شکل 6 نتایج گوگردزدایی را نشان می دهد که ما در پاتیلی با پوشش آلومینا بالا (60% Al2O3) با دمیدن با سیلیکات کلسیم (1-2 کیلوگرم بر تن) فولاد، اکسید زدایی شده با محتوای آلومینیوم در فلز ≤0.0038٪ و 0.010 به دست آورده ایم. -0.020٪.

![شکل 6-در مورد محتوای آلومینیوم آن هنگام دمیدن با پودر سیلیکات کلسیم (1-2 کیلوگرم بر تن) در آستر پاتیل با آلومینا بالا (60٪ Al2O3): ηs = ([S]n– [S]k)/[S]n⋅100 ٪، در اینجا [S]n و [S]k - محتوای اولیه و نهایی گوگرد در یک فلز](https://vistaseman.com/wp-content/uploads/2023/02/image-72.png)

میزان آلومینیوم در فولاد از 40 تا 70 % (≤0.0038 % Al) به 60 تا 85 % (0.01-0.03 % Al) افزایش مییابد. تکرارپذیری نتایج گوگردزدایی و به دست آوردن محتوای گوگرد کم در فلز پس از دمیدن تضمین می شود به شرطی که میزان آلومینیوم و اکسیژن در فولاد به ترتیب 02/0 و 002/0 ≤ باشد.

5. بحث در مورد نتایج تجربی

تحقیقات نشان داده است که تصفیه فولاد در پاتیل بسیار مهم است. برای این منظور از روش هایی استفاده می شود که از جمله مهم ترین آن ها می توان به دمیدن فولاد مذاب با پودرهای اجزای مختلف اشاره کرد. مواد حاوی کلسیم عمدتاً به عنوان اجزای پودر استفاده می شوند. با این حال، استفاده از اجزای حاوی کلسیم منجر به کاهش عمر مفید آستر پاتیل می شود. بنابراین، ما مطالعاتی را در مورد تأثیر آستر پاتیل بر فرآیند پالایش فولاد انجام دادهایم. در صورت استفاده از آستر پاتیل متشکل از سیلیس نمی توان میزان گوگرد موجود در فولاد را تا حد مطلوب کاهش داد. آستر پاتیل ظرفیت اسیدی بالایی دارد و به همین دلیل به سرعت تخریب می شود. آستر نسوز نیز نتیجه مورد انتظار را در کاهش میزان گوگرد در فولاد نمی دهد. علاوه بر این، چنین پوششی به دلیل بازی بودن کم سرباره منجر به تخریب آن می شود. بنابراین، نتایج بالاتری در گوگرد زدایی از فولاد هنگام دمیدن فولاد مذاب با کلسیم سیلیکون در مورد استفاده از پاتیل با دولومیت به دست آمد. پوشش دولومیت حاوی مقدار زیادی اکسید منیزیم است. با این وجود، استفاده از پوشش دولومیت به اجزای غیر فلزی شکل کروی می بخشد که به ویژه برای تولید فولاد با خواص مکانیکی بالا اهمیت دارد. در صورت وجود مقدار زیادی اکسید آهن (FeO) در سرباره، میزان گوگرد زدایی فولاد به میزان زیادی افزایش می یابد. این غیر قابل قبول است زیرا منجر به افزایش محتوای گوگرد با تمام عواقب بعدی می شود [20]. بنابراین، هنگام استفاده از آجر دولومیت در آستر پاتیل، می توان گوگرد را در فولاد نهایی کاهش داد و در سازه فولادی آخال های غیرفلزی به شکل کروی به دست آورد. این شکل از مواد غیر فلزی منجر به کاهش خواص مکانیکی فولاد نمی شود. مشخص شده است که هنگام دمیدن فولاد مذاب در پاتیل با پودرها در جت آرگون، به دلیل افزایش زمان دمیدن و میزان FeO در سرباره، درجه بالایی از گوگردزدایی مشاهده می شود. تنها استفاده از پاتیل با آستر شاموت هنگام دمیدن با آرگون و محتوای کم FeO (~0.58٪) درجه گوگرد زدایی فولاد را افزایش می دهد.

طرح چیدمان توسعهیافته تجهیزات گاززدای پاتیل-خلاء برای پالایش فولاد مذاب در پاتیل فشردهتر است. این شامل چهار فرآیند است و یک پاتیل با آرایش چرخشی برای حذف کامل سرباره ارائه شده است. این فرآیند شامل گاز زدایی یک مذاب در خلاء است که می تواند درجه پالایش فولاد را به میزان قابل توجهی افزایش دهد. آزمایشها نشان دادهاند که برای بهبود بهرهوری فولاد تقویتکننده ذوب، لازم است از طرح پاتیل-کوره پیشنهاد شده در [8] استفاده شود. نصب کوره پاتیلی با سیستم گرمایش دمیدن پودرها برای گوگرد زدایی فولاد ارائه می شود که از گرم شدن بیش از حد آن در کوره جلوگیری می کند، یعنی این فرآیند به پاتیل منتقل می شود. نتایج تجربی تایید کرد که هر چه میزان گوگرد در منبع فولادی از زباله کمتر باشد، درجه گوگرد زدایی از فولاد مذاب در پاتیل هنگام دمیدن با پودرها بیشتر می شود.

6. نتیجه گیری

1. تاثیر آستر پاتیل بر میزان گوگرد زدایی هنگام دمیدن فولاد مذاب با مخلوط پودری مورد مطالعه قرار گرفته است. مشخص شده است که مواد آستر پاتیل به طور قابل توجهی بر ترکیب و پایه سرباره تشکیل شده تأثیر می گذارد. وجود سرباره های پایه کم منجر به تخریب سریع آستر پاتیل می شود. به عنوان مثال، وجود مقدار زیادی منیزیم و کلسیم در سرباره با پوشش پاتیل تعامل می کند و در نهایت آن را از بین می برد.

2. بسته به میزان FeO در سرباره، میزان گوگرد زدایی با دمیدن آرگون به طور دقیق مشخص شده است. مشخص شده است که با افزایش محتوای FeO در سرباره، فرآیند گوگرد زدایی (فرایند گوگردزدایی معکوس) مشاهده می شود. با محتویات مختلف FeO در سرباره و دمیدن فلز مذاب در پاتیل با آرگون، افزایش زمان دمیدن منجر به افزایش درجه گوگرد زدایی می شود. اما وجود سقف پاتیل باعث بهبود وضعیت دمیدن فلز و کاهش تلفات فلز و درجه اکسیداسیون می شود.

3. برای پالایش ثانویه فولاد در پاتیل، طراحی چیدمان تجهیزات پیشنهاد شده است. برای دمیدن فلز مذاب با معرف های پودری، دستگاه پاتیل-کوره ارائه شده است. هنگام دمیدن فلز مذاب با پودر، تأثیر ترکیب شیمیایی آن بر میزان گوگرد زدایی فولاد مورد مطالعه قرار گرفته است. با گوگردزدایی کامل در فلز، اثر قابل توجهی از مقدار اولیه گوگرد آشکار شده است.

4. مطالعه اثر مقدار اولیه و نهایی گوگرد در فلز نشان داد که مقدار اولیه بالای گوگرد در آستر پاتیل با آلومینا بالا به فرآیند گوگرد زدایی لطمه می زند.

5. کوره پاتیلی توسعه یافته مجهز به تجهیزات برای دمیدن فولاد مذاب با پودر، امکان استفاده از پاتیل با پوشش دولومیت و دمیدن با پودرهای مبتنی بر سیلیکات کلسیم را فراهم می کند. تمام این اقدامات به طور کامل منجر به پالایش موثر فولاد در پاتیلی با پوشش دولومیتی میشود. فولاد پالایش شده در این تجهیزات دارای خواص مکانیکی قابل توجهی است، در مقایسه با فولاد تصفیه شده در پاتیل معمولی که با آجرهای شاموت یا سیلیسی اندود شده است.

هنگام استفاده از این روش غلظت ناخالصی های مضر در فلز، ترکیب و نوسانات دما و همچنین مصرف اکسید زداها و افزودنی های آلیاژی کاهش می یابد.

میزان گوگرد در بار فلزی اولیه،

آستر پاتیل،

ترکیب پودر مواد پاکسازی شده و

پارامترهای تکنولوژیکی پالایش

متداول ترین اکسید زدای فولاد آلومینیوم است. این ترکیبات نسوز از آلومینا را تشکیل می دهد که خلوص فلز و خواص مکانیکی محصولات ساخته شده از آن را بدتر می کند و ریخته گری را به دلیل رشد بیش از حد نازل ها پیچیده می کند.

آکادمی ویستا پیشرو در ارائه جدیدترین مقالات بین المللی مرتبط با صنایع فولاد، نفت، گاز و پتروشیمی. جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان، با ما در تماس باشید.