پس از استخراج فولاد از یک کوره فولادسازی اولیه مانند BOF، EAF، یا EOF، فولاد مذاب برای کاربردهای با کیفیت بالا یا تخصصی در چندین فرآیند جایگزین که در مجموع به عنوان متالورژی پاتیل فولادسازی شناخته می شود، در معرض پالایش بیشتر قرار می گیرد. متالورژی پاتیل گاهی اوقات پالایش پاتیل یا فولادسازی ثانویه نیز نامیده می شود. فرآیندهای متالورژی پاتیل معمولاً در پاتیل فولادسازی انجام می شود. کنترل دقیق متالورژی پاتیل با تولید فولاد high grade همراه است که در آن تلورانس در ترکیب شیمیایی و استحکام محدود است. اهداف متالورژی پاتیل به شرح زیر است:

هموژنیزاسیون – همگن سازی ترکیب شیمیایی و دمای فولاد مایع در پاتیل

اکسید زدایی یا کشتن – حذف اکسیژن

تنظیم سوپرهیت – حرارت دادن فولاد مذاب تا دمای مناسب برای ریخته گری مداوم بعد از خروج از پاتیل

فرو آلیاژهای و افزودن کربن – ایجاد تنظیمات ترکیب شیمیایی فولاد مذاب در پاتیل.

گاز زدایی خلاء – حذف هیدروژن و نیتروژن

کربن زدایی – حذف کربن برای برآوردن نیاز درجات خاصی از فولاد.

گوگرد زدایی – کاهش غلظت گوگرد تا 0.002٪

پاکیزگی میکرو – حذف عناصر غیر فلزی نامطلوب

مورفولوژی آخال- تغییر ترکیب ناخالصی های باقی مانده برای بهبود ریزساختار فولاد

خواص مکانیکی – بهبود چقرمگی، شکل پذیری و خواص مکانیکی

بسته به نوع فولاد مورد نیاز، یک یا چند مورد از فرآیندهای متالورژی پاتیل استفاده می شود.

عبارتند از (i) هم زدن، (ii) کوره پاتیلی، (iii) تزریق پاتیل(IV) پالایش پاتیل، (v) فرآیندهای گاززدایی، (vi) فرآیند AOD، و (vii) CAS-OB (تنظیم ترکیب با آب بندی فرآیند حباب آرگون با دمیدن اکسیژن). کلیات متالورژی پایتل در شکل 1 نشان داده شده است.

پیشینه تاریخی پاتیل فولادسازی

عملیات پالایش روی فولاد در پاتیل حدود 45 سال پیش آغاز شد، زمانی که اولین فرآیندهای گاز زدایی خلاء قالب پاتیل به پاتیل و پاتیل به شمش برای حذف هیدروژن در صحنه ظاهر شد. در اواخر دهه 1950، گاز زداهای خلاء کارآمدتر مانند فرآیندهای Dortmund Hoerder (DH) و Ruhrstahl-Heraeus (RH) رایج شدند. در اواسط دهه 1960، فرآیندهای گاززدایی مانند گاززدایی با قوس خلاء (VAD)، فرآیند ASEA-SKF، و فرآیند کربن زدایی اکسیژن خلاء (VOD) برای تصفیه فولادهای با کروم بالا با موفقیت اجرا شد. فرآیندهای مبدل مانند فرآیند کربن زدایی با اکسیژن آرگون (AOD) در اوایل دهه 1970 معرفی شدند.

تزریق فلاکس دانه بندی شده به فولاد مذاب، همراه با هم زدن آرگون، در اوایل دهه 1970 آغاز شد. این به زودی با استفاده از تغذیه با سیم از عناصر آلیاژی برای کنترل بهتر ترکیب و مورفولوژی آخال دنبال شد.

گازشویی یا هم زدن

برای دستیابی به دمای حمام و ترکیب همگن، فولاد موجود در پاتیل معمولاً با استفاده از حباب گاز آرگون گازشویی میشود. برای سرعت حباب گاز متوسط (مثلاً کمتر از 0.6 نیوتن متر در دقیقه) از توپی دمش (پورجینگ پلاگ، یا پورس پلاگ و یا حتی سنگ دمش نیز به این وسیله گفته می شود) نسوز متخلخل استفاده می شود که معمولاً در پایین پاتیل نصب می شوند. عملکرد پورس پلاگ متخلخل این است که همزن گازی فلز مذاب را برای ترویج همگن شدن فراهم کند. عملیات هم زدن معمولی با نفوذ گاز آرگون از طریق پورس پلاگ متخلخل انجام می شود

امروزه بیشتر پاتیل ها مجهز به پورس پلاگ های زیرین برای حباب آرگون هستند. با این حال، هنگامی که پورس پلاگ پایین به هر دلیلی کار نمی کند، معمولاً برای مراقبت از نیاز به گازشویی به عنوان پشتیبان، گازشویی از طریق مکانیزم لنس بالا انجام می شود.

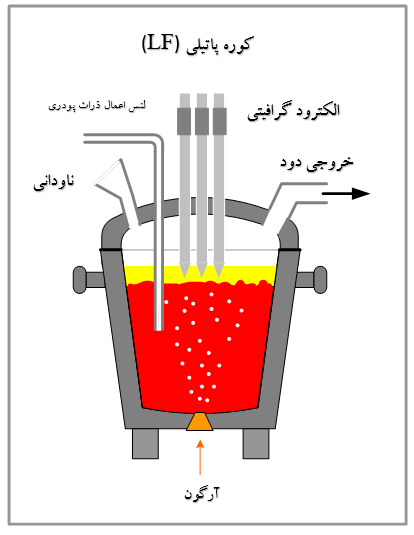

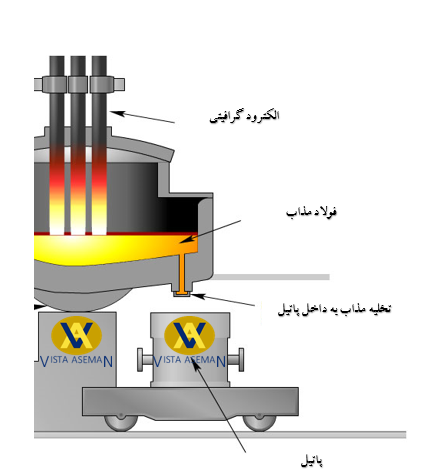

کوره پاتیلی

کوره پاتیل برای پالایش فرآیند اولیه ساخت فولاد در بسیاری از عملیات پالایش ثانویه استفاده می شود. وظایف اصلی کوره پاتیلی به شرح زیر است:

گرم کردن مجدد فولاد مذاب با نیروی الکتریکی که توسط الکترودهای گرافیتی انجام می شود.

همگن سازی دما و ترکیب شیمیایی فولاد از طریق گازشویی با گاز بی اثر

تشکیل لایه سرباره ای که نسوز را از آسیب قوس محافظت می کند، گرما را به فولاد مذاب متمرکز و انتقال می دهد، آخال ها و اکسیدهای فلز را به دام می اندازد و وسیله ای را برای گوگرد زدایی فراهم می کند.

افزودن فروآلیاژها برای کنترل مواد شیمیایی حجیم یا ناخالصی ها.

افزودن سیم مغزی دار برای اصلاح و کنترل مورفولوژی.

وسیله ای برای گوگرد زدایی عمیق

وسیله ای برای فسفر زدایی

به عنوان یک بافر برای تجهیزات و فرآیند پایین دست عمل می کند.

طراحی سقف پاتیل معمولاً به صورت آبگرد با یک مرکز نسوز یا بخش دلتا است و برای هماهنگی با پاتیل های موجود به گونهای پیکربندی شده است که پوششهای سقف قسمت بالایی پاتیل را در حالت عملیاتی (یعنی کاملاً پایینرفته) کاملاً بپوشانند.

تزریق به پاتیل فولادسازی

فولاد مذاب را می توان با اکسید کردن آلومینیوم و/یا سیلیکون با تزریق اکسیژن از طریق لنس گرم کرد. گرم کردن مجدد فولاد در پاتیل با تزریق اکسیژن غوطهور در برخی از کارخانههای فولادسازی انجام میشود. در فرآیند RH-OB بازده حرارتی متوسط 20٪ – 30٪ به دست می آید. همچنین بازده گرم کردن مجدد تقریباً 80 درصد برای عملیات RH-OB گزارش شده است. در فرآیند RH-KTB اکسیژن از طریق لنس بالایی به جای لوله های غوطه ور مانند RH-OB تامین می شود. به نظر می رسد راندمان حرارتی برای فرآیند RH-KTB مشابه با تزریق اکسیژن غوطه ور به داخل پاتیل فولادسازی باشد.

مقایسه محتوای اکسیژن کل اندازهگیری شده در فولاد ریختهگری شده از ذوب های گرم شده با اکسیژن و حرارتهایی که دوباره گرم نشدهاند، تفاوت معنیداری را بین دو مجموعه مقادیر نشان نداده است.

پالایش در پاتیل فولادسازی

پالایش فولاد در پاتیل به طور گسترده در اینجا به عنوان شامل عملیاتی مانند اکسید زدایی، گوگرد زدایی، فسفر زدایی، افزودن کنترل شده عناصر آلیاژی، و اصلاح آخال تعریف می شود.

پالایش فولاد در پاتیل معمولاً با اکسید زدایی فولاد با فرومنگنز، فروسیلیس، سیلیکو منگنز و آلومینیوم انجام می شود. فولاد ابتدا تا حدی با سیلیسیم منگنز، فرومنگنز و/یا فروسیلیس اکسیدزدایی می شود و سپس اکسیدزدایی نهایی با آلومینیوم انجام می شود. چنین عملی دارای چندین مزیت از جمله به حداقل رساندن جذب نیتروژن، به حداقل رساندن بازگشت فسفر و به حداقل رساندن تلفات آلومینیوم در ساخت فولاد اولیه است. امروزه استفاده از سرباره های مصنوعی در پاتیل به بخشی جدایی ناپذیر از متالورژی پاتیلی تبدیل شده است. استفاده از سرباره مصنوعی متشکل از سیلیکات کلسیم-آلومینیوم به انحلال محصولات دی اکسیداسیون کمک می کند که به فعالیت اکسید زدایی کمک می کند. فولاد نیمه اکسید شده همچنین می تواند با سیلیسید کلسیم (Ca-Si) که به شکل سیم مغزی دار به داخل پاتیل تزریق می شود، اکسیده شود. فولادهای کشته شده (killed steel) اکسیدزدایی شده با آلومینیوم معمولا کمتر از 5 پی پی ام اکسیژن محلول دارند.

در برخی از گریدهای فولادی، محتوای گوگرد بسیار کم مشخص شده است، به عنوان مثال. 20 پی پی ام یا کمتر این مقادیر کم گوگرد را فقط می توان با گوگرد زدایی فولاد در پاتیل در حضور سرباره آلومینات کلسیم زمانی که فولاد کاملاً از بین رفت به دست آورد. برای اینکه درجه مورد نیاز گوگردزدایی در یک دوره عملی انجام شود، اختلاط خوب فولاد و سرباره ضروری است. سرعتی که گوگرد را می توان حذف کرد، به شدت توسط سرعت جریان گاز در طول گازشویی فولاد توصیه می شود. روش دیگر برای دستیابی به مقدار بسیار کم گوگرد، تزریق فلاکس به داخل پاتیل است. یک فلاکس (کمک ذوب) معمولی که برای گوگرد زدایی استفاده می شود حاوی 70 درصد CaO و 30 درصد CaF2 است. گوگرد زدایی حاصل از تزریق پودر حدود 15 درصد سریعتر از گوگردزدایی تنها با سرباره بالا همراه با گازشویی با گاز است. گوگرد زدایی فولاد در پاتیل با کاهش دمای حمام فولادی همراه است و در نتیجه نیاز به گرم کردن مجدد دارد.

فسفر زدایی در پاتیل فولادسازی زمانی لازم است که میزان فسفر فلز مذاب ورودی در طول فولادسازی اولیه زیاد باشد. حذف فسفر از فولاد در پاتیل فولادسازی با تصفیه فولاد با سرباره های اکسید کننده مبتنی بر آهک حاوی اکسید آهن حاصل می شود.

درمان کلسیم فولاد مذاب معمولاً برای اصلاح مورفولوژی آخالها اتخاذ میشود. در نتیجه درمان با کلسیم، آخال های آلومینا و سیلیس به آلومینات های کلسیم مایع یا سیلیکات های کلسیم تبدیل می شوند. این اجزاء مذاب به دلیل اثرات کشش گوگرد به شکل کروی هستند. این تغییر در ترکیب و شکل آخال معمولاً به عنوان کنترل یا اصلاح مورفولوژی آخال شناخته می شود. از آنجایی که نقطه جوش کلسیم 1491 درجه سانتی گراد است، کلسیم در دمای تولید فولاد بخار است. از این رو هنگام افزودن کلسیم به فولاد مذاب، اقدامات ویژه ای لازم است تا از بازیابی مناسب آن در حمام فولادی اطمینان حاصل شود. کلسیم یا آلیاژهای کلسیم در بیشترین عمق ممکن به حمام فولاد مذاب اضافه می شود تا از فشار افزایش یافته از سر فرواستاتیک برای جلوگیری از تبخیر کلسیم استفاده شود. فرکانس احتباس کلسیم بیشتر با افزایش مقدار کلسیم تزریقی کاهش می یابد. مقدار کلسیم تزریقی باید با درجه تمیزی فولاد و میزان اکسیژن کل آن تنظیم شود.

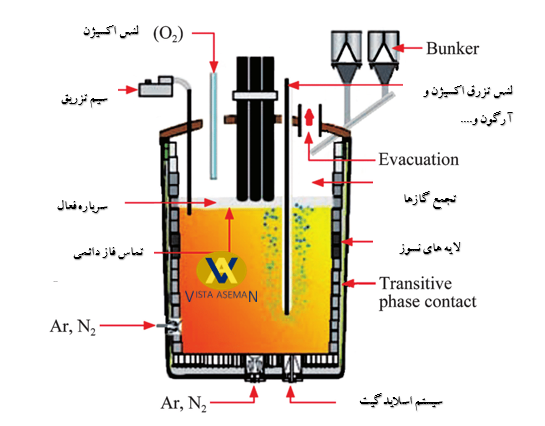

گاز زدایی فولاد مذاب با خلاء در پاتیل فولادسازی

گاز زدایی در خلاء یک فرآیند ثانویه مهم در ساخت فولاد است. این فرآیند در ابتدا برای حذف هیدروژن از فولاد مذاب استفاده میشد، اما در حال حاضر برای پالایش ثانویه نیز استفاده میشود و به یک فرآیند مهم در ساخت فولاد ثانویه تبدیل شده است. واکنش های وابسته به فشار دلیل تصفیه فولاد مذاب در این فرآیند است.

در طول فولادسازی گازهایی مانند اکسیژن، هیدروژن و نیتروژن در فولاد حل می شوند. گاز زدایی برای حذف نیتروژن و هیدروژن از فولاد استفاده می شود. در ابتدا، گاز زدایی خلاء عمدتاً برای حذف هیدروژن استفاده شد. با این حال، در طول بیست سال گذشته یا بیشتر، استفاده از گاز زدایی خلاء برای تولید فولادهای بسیار کم کربن (ULC) با محتوای کربن 30 ppm یا کمتر، افزایش یافته است.

گاززدایی را می توان با قرار دادن پاتیل حاوی فولاد مذاب در زیر خلاء (سیستم غیر چرخشی) یا با چرخش مجدد فولاد مذاب در خلاء (سیستم چرخشی) انجام داد. نمونههایی از سیستمهای چرخشی عبارتند از: RH، RH-OB، RH-KTB، و DH و غیره. فرآیندها و نمونههایی از سیستمهای غیر گردشی عبارتند از مخازن یا گاززدای مخزن، از جمله VAD (گاززدایی قوس خلاء) و VOD (کرب زدایی اکسیژن خلاء)، و گاز زدای جریان

در گاززدایی پاتیل فولادسازی، اثر گاززدایی از بالا به پایین حمام فولاد مذاب کاهش می یابد. لایه های زیرین فولاد بسیار کمتر تحت تأثیر خلاء قرار می گیرند زیرا این لایه ها به دلیل ستون فولاد مذاب تحت تأثیر فشار فرواستاتیک هستند. از این رو هم زدن حمام به قرار دادن کل محتوای فولاد مذاب در معرض خلاء کمک می کند.

در هر دو سیستم چرخشی و غیر گردشی از آرگون به عنوان گاز بالابر یا همزن استفاده می شود. در سیستمهای چرخشی، از آرگون بهعنوان گاز بالابر برای کاهش چگالی ظاهری فولاد مذاب که قرار است از پاتیل فولادسازیبه داخل مخزن خلاء بلند شود، استفاده میشود. در سیستمهای بدون گردش، آرگون به عنوان گاز همزن برای ترویج حذف هیدروژن و/یا نیتروژن و همگن کردن حمام استفاده میشود.

تفاوت زیادی بین سیستم های چرخشی و غیر گردشی از نظر اثربخشی حذف هیدروژن یا نیتروژن وجود ندارد. اگر وظیفه اصلی گازسوز حذف هیدروژن و گاهی اوقات نیتروژن باشد، انتخاب سیستم در درجه اول با تطابق مورد نظر بین ظرف ذوب فولاد و کاستور و همچنین با ملاحظات مربوط به سرمایه و هزینه های عملیاتی تعیین می شود.

یکی از اهداف تصفیه فولاد در گاز زدایی RH یا RH-OB (KTB) این است که میزان اکسیژن محلول فولاد را با استفاده از کربن زدایی قبل از افزودن آلومینیوم برای از بین بردن کامل فولاد کاهش دهیم. با چنین عمل اکسیداسیون کربن، صرفه جویی قابل توجهی در هزینه در نتیجه کاهش استفاده از آلومینیوم وجود دارد.

حذف مقداری نیتروژن از فولاد مذاب در خلاء گاز زدایی امکان پذیر است، به شرطی که فولاد کاملاً کشته شده و دارای گوگرد کم باشد.

فرآیند کربن زدایی با اکسیژن آرگون در پاتیل فولادسازی

کربن زدایی با اکسیژن آرگون (AOD) فرآیندی است که عمدتاً در ساخت فولاد ضد زنگ و سایر آلیاژهای با عیار بالا با عناصر قابل اکسیداسیون مانند کروم و آلومینیوم استفاده می شود. پس از ذوب اولیه، فلز سپس به یک مخزن AOD منتقل می شود که در آن سه مرحله تصفیه یعنی (i) کربن زدایی، (ii) احیا و (iii) گوگردزدایی قرار می گیرد. AOD در سال 1954 توسط بخش Linde از The Union Carbide Corporation اختراع شد که در سال 1992 به عنوان Praxair شناخته شد.

فولاد مذاب کربن زدایی شده و در ظرف AOD تا کمتر از 0.05 درصد کربن تصفیه می شود. ویژگی کلیدی در مخزن AOD این است که اکسیژن برای کربن زدایی با گازهای بی اثر آرگون یا نیتروژن مخلوط شده و از طریق لوله های غوطه ور تزریق می شود. این رقت آرگون اکسیداسیون ناخواسته عناصر گرانبها موجود در فولادهای ویژه مانند کروم را به حداقل می رساند.

AOD به طور گسترده برای تولید فولادهای ضد زنگ و آلیاژهای خاص مانند فولادهای سیلیکونی، فولادهای ابزار، آلیاژهای پایه نیکل و آلیاژهای پایه کبالت استفاده می شود. این فرآیند محبوب است زیرا بازده فلزی بالاتر را با هزینه مواد کمتر ترکیب می کند. از دیگر مزایای آن می توان به دقت در کنترل شیمیایی تا 0.01 درصد کربن و کمتر، گوگرد زدایی سریع به کمتر از 0.001 درصد و حذف سرب به کمتر از 0.001 درصد اشاره کرد. نتیجه فولاد تمیزتر همراه با افزایش بهره وری است که این عمل در پاتیل فولادسازی صورت می گیرد.

فرآیند CAS-OB

فرآیند CAS-OB شامل تنظیم ترکیب با حباب آرگون مهر و موم شده با دمیدن اکسیژن است. این شرکت توسط Nippon Steel Corporation توسعه داده شده است. این فرآیند اجازه می دهد تا افزودنی های آلیاژی تحت یک محیط بی اثر آرگون ساخته شوند. این اجازه می دهد تا گاز Al و O2 را به طور همزمان از طریق لنس از بالا دمیده شود. اینها واکنش نشان می دهند و Al2O3 را تشکیل می دهند و به دلیل ماهیت گرمازایی واکنش، مقدار قابل توجهی گرما تولید می کنند. بنابراین، فرآیند CAS-OB منجر به گرمایش شیمیایی فولاد مذاب می شود. ذوب فولاد مذاب معمولاً با تنظیم ترکیب شیمیایی فولاد مذاب با افزودن فروآلیاژها و کربوریز ترکیب می شود. در حین حرارت دهی، همزمان با تزریق اکسیژن به، تغذیه مداوم آلومینیوم گرانول، فروآلیاژها و کربوره انجام می شود. سرعت واقعی حرارت دادن فلز به دلیل از دست دادن گرما در طول فاصله زمانی بین اضافات و زمان اندازهگیری دما کمی کمتر از مقدار تخمینی است.

هموژنیزاسیون – همگن سازی ترکیب شیمیایی و دمای فولاد مایع در پاتیل

اکسید زدایی یا کشتن – حذف اکسیژن

تنظیم سوپرهیت – حرارت دادن فولاد مذاب تا دمای مناسب برای ریخته گری مداوم بعد از خروج از پاتیل

فرو آلیاژهای و افزودن کربن – ایجاد تنظیمات ترکیب شیمیایی فولاد مذاب در پاتیل.

گاز زدایی خلاء – حذف هیدروژن و نیتروژن

کربن زدایی – حذف کربن برای برآوردن نیاز درجات خاصی از فولاد.

گوگرد زدایی – کاهش غلظت گوگرد تا 0.002٪

پاکیزگی میکرو – حذف عناصر غیر فلزی نامطلوب

مورفولوژی آخال- تغییر ترکیب ناخالصی های باقی مانده برای بهبود ریزساختار فولاد

خواص مکانیکی – بهبود چقرمگی، شکل پذیری و خواص مکانیکی

بسته به نوع فولاد مورد نیاز، یک یا چند مورد از فرآیندهای متالورژی پاتیل استفاده می شود. عبارتند از (i) هم زدن، (ii) کوره پاتیلی، (iii) تزریق پاتیل(IV) پالایش پاتیل، (v) فرآیندهای گاززدایی، (vi) فرآیند AOD، و (vii) CAS-OB (تنظیم ترکیب با آب بندی فرآیند حباب آرگون با دمیدن اکسیژن). کلیات متالورژی پایتل در شکل 1 نشان داده شده است.

کوره پاتیل برای پالایش فرآیند اولیه ساخت فولاد در بسیاری از عملیات پالایش ثانویه استفاده می شود. وظایف اصلی کوره پاتیلی به شرح زیر است:

گرم کردن مجدد فولاد مذاب با نیروی الکتریکی که توسط الکترودهای گرافیتی انجام می شود.

همگن سازی دما و ترکیب شیمیایی فولاد از طریق گازشویی با گاز بی اثر

تشکیل لایه سرباره ای که نسوز را از آسیب قوس محافظت می کند، گرما را به فولاد مذاب متمرکز و انتقال می دهد، آخال ها و اکسیدهای فلز را به دام می اندازد و وسیله ای را برای گوگرد زدایی فراهم می کند.

افزودن فروآلیاژها برای کنترل مواد شیمیایی حجیم یا ناخالصی ها.

افزودن سیم مغزی دار برای اصلاح و کنترل مورفولوژی.

وسیله ای برای گوگرد زدایی عمیق

وسیله ای برای فسفر زدایی

به عنوان یک بافر برای تجهیزات و فرآیند پایین دست عمل می کند.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.