کاهش هزینه تولید برای فناوری کوره قوس الکتریکی (EAF) به شدت به کارایی انرژی الکتریکی وارد شده به حمام فلزی بستگی دارد. علاوه بر فناوری کوره قوس الکتریکی، فرآیند کف کردن سرباره در حال حاضر برای برخی تجهیزات دیگر برای تولید فولاد با هدف صرفه جویی در انرژی و بهبود بهره وری، افزایش عمر مفید دیرگداز و مهار اکسیداسیون مجدد فولاد اعمال می شود. به این ترتیب، این مطالعه شامل گزینههای بازیافت آجرهای نسوز MgO-C است که از EAF بدون مزیت پیچیده و پرهزینه حذف شدهاند، با تأکید بر کاربرد آن بهعنوان یک حالتدهنده سرباره، زیرا ترکیب آن دارای محتوای MgO بالایی است. آزمایش ها در کوره القایی آزمایشگاهی انجام شد و دما در 1700 درجه سانتی گراد کنترل شد. ارتفاع اولیه سرباره ثبت شد و بریکت های کف کننده به کوره اضافه شد. آزمایش ها به مدت 30 دقیقه انجام شد. هنگامی که فرآیند کف کردن نهایی شد، مقدار کمی از سرباره جمع آوری شد با تجزیه و تحلیل شیمیایی. سپس، فلز با سرباره در قالب ضربه زده شد. نتایج نشان داد که بهترین ویسکوزیته 0.39 پویز بود. حداکثر ارتفاع تشکیل کف برای بازی باینری بیشتر از 1.2 مشاهده شد. غلظت MgO در سرباره نزدیک به نقطه اشباع است.

افزایش جهانی فولادسازی توسط کوره های قوس الکتریکی (EAF) مستقیماً بر تولید فولاد تأثیر گذاشته است (انجمن جهانی فولاد، 2011). این افزایش باعث شده است که بخش فولاد به جستجو و توسعه یک الگوی تولید جدید با راندمان بالاتر با هزینه کمتر بپردازد. در این سناریو، تولید فولاد با فرآیند کوره قوس الکتریکی (EAF) دستخوش تغییرات مختلفی شده است تا بتواند با تقاضای فعلی بازار مقابله کند. به گفته NAKA HARA (1997)، از جمله این تغییرات، افزایش عمر مفید مواد نسوز، کاهش هزینه مواد و افزایش مصرف نسوز ارتباط مستقیمی با تولید فولاد دارد.

با این حال، این رابطه بین تولید فولاد و مصرف خاص دیرگداز (کیلوگرم در تن فولاد) با استفاده از روشهای جدید کاهش یافته است که امکان افزایش عمر مفید مواد نسوز مورد استفاده در فرآیندهای تولید را فراهم میکند. در 30 سال گذشته، میزان تولید نسوز/فولاد از 20 به 10 کیلوگرم در تن کاهش یافته است (NAKAHARA, 1997; FANG و همکاران، 1999; BOROVSKÝ و همکاران، 2009). شرکت های فولادسازی که از کوره قوس الکتریکی استفاده می کنند علاقه مند به بازیافت مواد نسوز مصرف شده خود هستند زیرا هزینه های بازیافت بسیار زیاد است. این در مورد صنعت دیرگداز نیز صادق است، زیرا فرآیند تولید مواد باقیمانده ای را تولید می کند که باید دور ریخته شود. در هر دو مورد، شرکت ها این عمل را به عنوان بخشی از مدیریت پسماند خود می بینند و مزیت رقابتی برای کسب و کار به دست می آورند (BOROVSKÝ و همکاران، 2009؛ REICHEL و همکاران، 2008).

فرآیند بازیافت مواد نسوز مصرف شده در بسیاری از کارخانه های فولاد، مانند آجرهای نسوز MgO-C از کوره قوس الکتریکی انجام شده است. این عمل ممکن است ساده باشد، اما عموماً بر اساس مبانی تجربی توسعه یافته است. بیشتر کاربردهای مواد نسوز مصرف شده به دلیل کیفیت، در دسترس بودن، ثبات و هزینه حمل و نقل محدود است (BOROVSKÝ et al., 2009). یکی از کاربردهای استفاده مجدد از دیرگدازهای مصرف شده می تواند به عنوان یک افزودنی سرباره کفی کوره قوس الکتریکی برای کاهش تعداد شارها و بهبود شرایط کف سازی باشد (BENNET و همکاران، 1995؛ BENNET، 2000؛ GOODSON و همکاران، 1995؛ GONZALEZ، 2006). فرآیند کف کردن سرباره در حال حاضر در برخی از تجهیزات برای تولید فولاد (به عنوان مثال، کوره قوس الکتریکی (EAF) و کوره اکسیژن پایه (BOF)) با هدف صرفه جویی در انرژی، بهبود بهره وری، افزایش عمر مفید دیرگداز و ممانعت از اکسیداسیون مجدد فولاد استفاده می شود. در مورد کوره قوس الکتریکی، سربارههای کفآلود از قوسهای الکتریکی محافظت میکنند، از اتلاف انرژی تشعشع جلوگیری میکنند، شعلههای قوس را از بین میبرند، در انرژی کلی صرفهجویی میکنند و عمر مفید نسوز را افزایش میدهند. چندین مطالعه نشان داد (KWONG و BENNET، 2002؛ KWONG و THOMAS، 2009) که روش سرباره کف می تواند 10-30٪ از مصرف الکتریکی و 25-63٪ از مصرف نسوز را کاهش دهد.

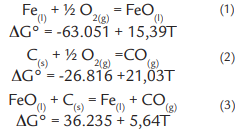

دو شرط برای کف کردن وجود دارد: (1) واکنشها یا فرآیندهایی که حبابهای گاز کوچک تولید میکنند و (2) خواص سرباره مناسب برای حفظ حبابها به عنوان کف پایدار (KWONG و THOMAS، 2009). کف کردن سرباره با تزریق مستقیم اکسیژن و کربن به داخل حمام های کوره الکتریکی انجام می شود. پس از آن، کربن با FeO از سرباره واکنش می دهد و CO(g) تولید می کند، که عمدتاً مسئول اثر کف کردن است (KWONG و BENNET، 2002)، و حباب های گازی تولید می کند که تولید FeO را در مذاب امکان پذیر می کند. این فرایند را می توان در معادلات 1، 2 و 3 مشاهده کرد.

معادله (1) واکنش بین اکسیژن گازی و آهن در حمام را نشان می دهد، در حالی که معادله (2) واکنش کربن تزریق شده با اکسیژن را نشان می دهد. چنین معادله ای همچنین نشان دهنده واکنش اکسیژن با کربن تزریق شده مستقیم به حمام است. معادله (3) نشان دهنده احیا FeO توسط کربن در سرباره است. کف سرباره در کوره قوس الکتریکی و کوره های اکسیژن پایه بررسی شده است (SEDIVY و KRUMP، 2008؛ مورالس 1993؛ جیانگ و فروهان، 1991؛ یونگ و فروهان، 2000). با این حال، کنترل صحیح و بهینه سازی تولید کف بر روی سطح سرباره محدود است، زیرا عواملی مانند بازیسیته، غلظت FeO، کشش سطحی، ویسکوزیته و نحوه عمل مستقیم ذرات فاز دوم معلق در مذاب در رفتار کف کردن سرباره، محدود است (PRETORIUS و CARLISLE، 1999). توجه داشته باشید که عوامل تشکیل و نگهداری سرباره کف کننده در تولید فولاد عبارتند از: ترکیب شیمیایی سرباره، دمای فرآیند، تزریق و تولید گازها و همچنین ویژگی های فیزیکی سرباره مانند آن. ویسکوزیته و کشش سطحی برای رسیدن به “سرباره کف کننده بهینه” همه این عوامل باید به طور مناسب کنترل شوند یا در برخی موارد القا شوند. در این زمینه، این مطالعه با هدف پیشنهاد بهبود فرآیند سرباره کف از طریق افزودن مخلوطی از “آجرهای نسوز MgO-C” بازیافتی و دولومیت ذوب ریزدانه (CaO.MgO) در طول ذوب آهن در کوره قوس الکتریکی، با هدف رسیدن به نقطه اشباع بهینه MgO در سرباره، در حالی که باعث ایجاد و حفظ یک سرباره کف کننده مفید برای فرآیند می شود.

2. مواد و روشها

2.1 مشخصه مواد

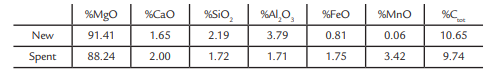

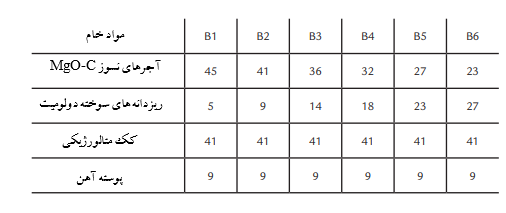

مواد خام مورد استفاده برای فرمولاسیون مخلوط بریکت های کف کننده، نسوزهای مصرف شده MgO-C و دولومیت مرده سوخته (DBD) بودند. مواد خام با تجزیه و تحلیل شیمیایی از طریق طیف سنجی فلورسانس پرتو ایکس پراکنده انرژی “Philips MagiX PRO PW 2540” مشخص شدند. جدول 1 ترکیب شیمیایی دیرگدازهای جدید و مصرف شده MgO-C را از یک EAF نشان می دهد.

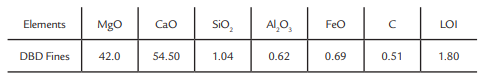

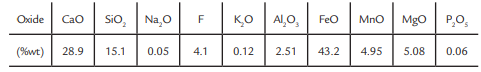

دولومیت سوخته (DBD) یا دولومیت مرده عموماً در صنعت نسوز برای مواد نسوز ساخته شده از پخت دولومیت، با یا بدون مواد افزودنی (Al، C و Si)، در دماهای بالا برای تولید متراکم و خوب استفاده می شود. – ذرات کوچک شده پس از خروج DBD از کوره، غربالگری می شود تا ریزدانه ها و ذرات کم اندازه (<8.0 میلی متر) تولید شده حذف شوند. این کسر ریز معمولاً در معرض دماهای پایینتری نسبت به کسر بزرگتر قرار میگیرد که منجر به تولید مادهای با واکنشپذیری شیمیایی متوسط تا کم (به طور کامل کلسینه نشده) میشود. با توجه به این ویژگی ها، نمی توان از این ماده برای ساخت آجر نسوز استفاده کرد و مشکلات دفع را ایجاد می کند. جدول 2 ترکیب شیمیایی ریزدانه های DBD را از یک فرآیند کوره دوار نشان می دهد. ترکیب شیمیایی نشان می دهد که این ماده می تواند به عنوان منبع MgO نیز استفاده شود.

روش آزمایشگاهی به منظور ایجاد یک ترکیب شیمیایی مناسب از بریکت ها برای کف کردن موثر سرباره های فولاد کربنی تعریف شد.

2.2 فرمولاسیون بریکت

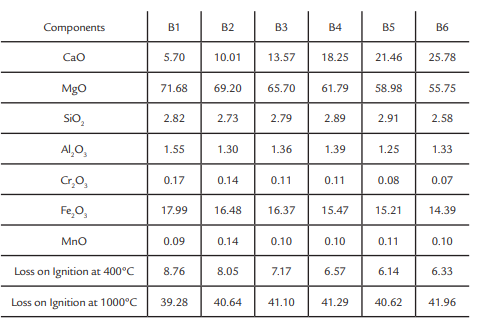

بریکت ها با فشرده سازی مخلوط با استفاده از دستگاه پرس ساخته شدند. شش (6) فرمول بر اساس ملاحظات نظری و جنبه های اقتصادی تعریف شد. بریکت ها در ابعاد 2.54 سانتی متر و نیروی 2500psi تهیه شدند. جدول 3 ترکیبات شیمیایی بریکت ها را نشان می دهد.

بریکت ها با غلظت اکسید منیزیم حدود 50 درصد وزنی، از طریق دو نوع ماده خام موجود با MgO ساخته شدند: آجرهای MgO-C بازیافتی و دولومیت سوخته مرده. کک متالورژیکی در درصد 41 درصد وزنی اضافه شد. جدول 4 ترکیب شش بریکت فوم را در رابطه با نوع ماده خام نشان می دهد: آجرهای نسوز MgO-C بازیافتی و دولومیت ریز سوخته (M/D)، کک متالورژیکی و هماتیت (مقیاس آهن).

درصد کک متالورژیکی و پوسته آهن در تمام مخلوط ها ثابت بود. هماتیت (Fe2O3) به ترکیبات بریکت اضافه شد تا از چگالی بریکت بین 2-3 گرم بر سانتی متر مکعب اطمینان حاصل شود. در تمام فرمول ها، حامل های کربن (کک متالورژیکی) اضافه شد.

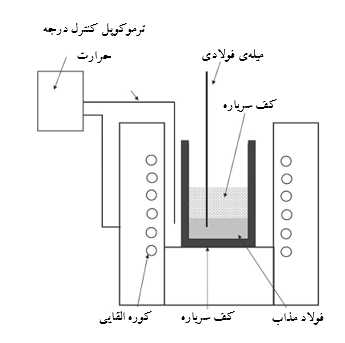

2.3 آزمایش کف کردن

این آزمایش در یک کوره القایی آزمایشگاهی با یک ترانسفورماتور با توان نامی 50 کیلوولت آمپر تامین شده توسط ولتاژ 480 ولت برای بررسی تاثیر بریکت ها بر ارتفاع و پایداری کف های تولید شده انجام شد. شکل 1 طرحی از آزمون های تجربی را نشان می دهد. شمش های فولادی (2 کیلوگرم) (229x70x30 میلی متر ± 1 میلی متر) در یک بوته MgO-C قرار داده شد و به کوره فرستاده شد و در دمای 1700 درجه سانتی گراد حرارت داده شد تا بار آهن ذوب شود. سرباره صنعتی (جدول 5) به حمام مذاب اضافه شد. یک نمونه برای انجام آنالیز شیمیایی فلز و سرباره برداشته شد.

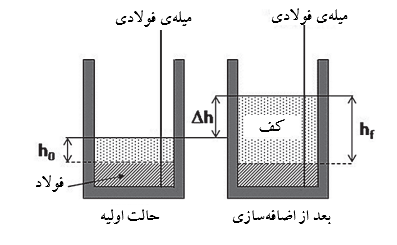

پس از ذوب کامل بار، ارتفاع اولیه سرباره با سیم فولادی ½ اینچ اندازه گیری شد. این مرحله با طول چسبندگی سرباره روی یک میله فولادی وارد شده در بوته (همانطور که در شکل 2 نشان داده شده است) انجام شد. سپس 50 گرم بریکت با ترکیب شیمیایی که در جدول 4 نشان داده شده است به حمام اضافه شد. پس از افزودن بریکت ها، ارتفاع سرباره و همچنین زمان فرآیند کف کردن، از شروع کف کردن تا زمانی که فوم متوقف شد، اندازه گیری شد. زمانی که فرآیند کف کردن متوقف شد، آزمایش ها با مدت زمان کلی 30 دقیقه انجام شد (شکل 2).

ارتفاع کف سرباره کف (h∆) مطابق معادله 4 محاسبه شد:

که در آن h0 ارتفاع اولیه کف سرباره (cm) و hf ارتفاع کف سرباره ارتفاع پس از افزودن بریکت (cm) است.

2.4 شبیه سازی ترمودینامیکی محاسباتی

برای تعیین داده های تعادلی از نرم افزار Thermo-Calc استفاده شد. پایگاه داده SLAG3 در مرحله او استفاده شد. این نرم افزار Satura را بر روی فازهای MgO، lbhfو جامد محاسبه کرد. علاوه بر این، پایگاه داده مذاب از نرم افزار Factsage نیز برای تعیین ویسکوزیته نهایی سرباره ها استفاده شد. نرم افزار فقط فاز ویسکوزیته مذاب را محاسبه می کند.

3. نتایج و بحث

3.1 تجزیه و تحلیل ارتفاع سرباره

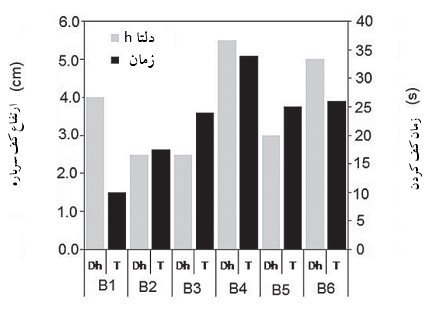

نتایج تجربی توانایی کف سرباره ترجمه شده به ارتفاع سرباره برای شش فرمولاسیون مختلف در شکل 3 نشان داده شده است.

رفتار کف کردن در هر شرایط آزمایشی متفاوت بود. نتایج نشان می دهد که بیشترین توانایی کف در ترکیب B4 (5.5 سانتی متر) و کمترین آن در فرمولاسیون B2 و B3 مشاهده شد. برای مخلوطهای B4 و B6، زمانی که بریکتها به حمام اضافه میشد، کف سرباره به طور مداوم شروع شد. در موارد دیگر (B1 و B2)، فوم کردن سرباره مدتی پس از افزودن بریکت رخ داد. آنها ارتفاع کف 4 تا 8 سانتی متری را در 10 تا 15 ثانیه برای بوته هایی با قطر 20 تا 32 سانتی متر پیدا کردند.

خاطرنشان می شود که حداکثر ارتفاع فوم برای بازیسیته بیشتر از 1.2 تشخیص داده شد. این را می توان به دلیل افزایش محتوای CaO در سرباره توضیح داد زیرا مقدار بیشتری از DBD استفاده شد. این واقعیت باعث افزایش محتوای CaO در سرباره شد که کشش سطحی را افزایش داد و ویسکوزیته را کاهش داد. ذرات جامد مانند 2CaO.SiO2 در CaO بالاتر رسوب می کنند که بر پایداری کف تأثیر می گذارد. بنابراین، رسوب ذرات فاز دوم تأثیر بیشتری نسبت به افزایش کشش سطحی و کاهش ویسکوزیته بر پایداری کف این سرباره ها دارد (ITO and FRUEHAN، 1989B).

3.2 تأثیر بازیسیته سرباره

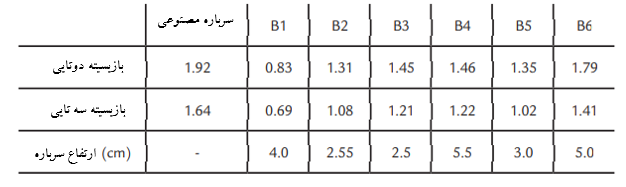

جدول 6 حداکثر ارتفاع سرباره و بازیسیته دوتایی و سه تایی سرباره های مورد مطالعه را نشان می دهد.

3.3 تأثیر FeO

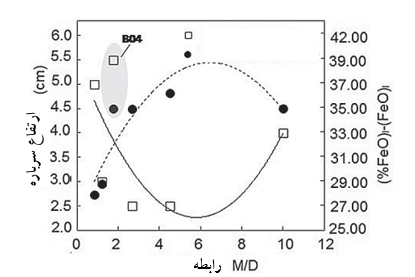

رابطه بین محتوای FeO% و بریکت های اضافه شده به حمام را می توان در شکل 4 مشاهده کرد.

بیشترین کاهش محتوای FeO در سرباره برای فرمولاسیون های حاوی نسبت بین آجرهای نسوز MgO-C نسوز مصرف شده و DBD بالاتر از 2.0 به دست آمد. علاوه بر این، کاهش در کف سرباره برای نسبت بین آجرهای نسوز MgO-C نسوز مصرف شده و مرده مشاهده شد. دولومیت سوخته کمتر از 2.0. این به دلیل افزایش محتوای کربن در ترکیب بریکت با استفاده از آجرهای بازیافتی است. طبق معادلات 1، 2 و 3، احیا FeO در سرباره به دلیل واکنش با کربن موجود در ترکیب بریکت رخ می دهد. معادله 3 CO گازی را به عنوان محصول آن تولید می کند که باعث افزایش ارتفاع کف کردن سرباره می شود. بنابراین، حداکثر ارتفاع سرباره به ما امکان می دهد نتیجه بگیریم که حداکثر CO گازی تولید شده نیز می باشد. علاوه بر این، FeO به شدت بر ویسکوزیته موثر و در نتیجه خواص کف کردن سرباره تأثیر می گذارد (JUNG and FRUEHAN، 2000). افزایش محتوای FeO باعث افزایش سیالیت سرباره می شود که منجر به کاهش ارتفاع کف می شود.

4. نتیجه گیری

نتایج نشان داد که جزء اصلی یافت شده در آجرهای نسوز مصرف شده MgO-C MgO (24/88 درصد وزنی) بود. برای دانه های دولومیت سوخته، 42% وزنی MgO پیدا شد، که نشان می دهد این ماده می تواند به عنوان منبع MgO نیز استفاده شود. فرمولهای B1 و B6 در مقایسه با فرمول B4 سطح کفکنندگی بالایی داشتند، به ترتیب 4.0 و 5.0 سانتیمتر، اما با زمان کفکردن کمتر، به ترتیب 10 و 26 ثانیه. حداکثر ارتفاع فوم 5.5 سانتیمتر با بازیسیته بزرگتر از 1.2 فرمولهای B1، B2 و B3 دارای بالاترین مقدار (بیش از 35٪) آجرهای نسوز MgO-C بازیافتی در ترکیب شیمیایی بریکتها بودند که باعث افزایش ذرات جامد و اشباع MgO میشد و به افزایش ویسکوزیته سرباره کمک میکرد و بر سطح کف کردن تأثیر منفی میگذاشت. با این دادهها، میتوان تأیید کرد که استفاده ازآجرهای نسوز MgO-C بازیافتی مصرفشده و ریزههای دولومیت سوخته به عنوان تهویهکننده سرباره برای اشباع سرباره با MgO تأثیر مثبتی بر رفتار کفسازی سرباره دارد. و می توان از این مواد برای کنترل عملکرد کف کردن در یک عملیات فولادسازی در کوره قوس الکتریکی، کاهش مصرف انرژی الکتریکی و افزایش عمر نسوز راکتور استفاده کرد.

با هدف صرفه جویی در انرژی، بهبود بهره وری، افزایش عمر مفید دیرگداز و ممانعت از اکسیداسیون مجدد فولاد استفاده می شود.

در مورد کوره قوس الکتریکی، سربارههای کفآلود از قوسهای الکتریکی محافظت میکنند، از اتلاف انرژی تشعشع جلوگیری میکنند، شعلههای قوس را از بین میبرند، در انرژی کلی صرفهجویی میکنند و عمر مفید نسوز را افزایش میدهند.

چندین مطالعه نشان داد (KWONG و BENNET، 2002؛ KWONG و THOMAS، 2009) که روش سرباره کف می تواند 10-30٪ از مصرف الکتریکی و 25-63٪ از مصرف نسوز را کاهش دهد.

برای کسب اطلاعات بیشتر با ما در تماس باشید.