آجر نسوز برای پوشش پاتیل در متالورژی ثانویه هدفی است که در این مقاله مورد بررسی قرار گرفته و عملکرد زیستمحیطی دو نوع آجر نسوز برای پوشش داخلی پاتیلها در متالورژی ثانویه، جایی که اجزای محلول حاصل از مواد نسوز نیاز به کنترل دقیق برای به دست آوردن کیفیت فولاد هدف دارند مورد بررسی قرار می گیرند. در این زمینه، دیرگدازهای مبتنی بر کربن منیزیا به دلیل دوام کافی آستر پاتبل از نظر چندین ذوب قبل از اصلاح مجدد تا حد زیادی مورد استفاده قرار میگیرند، اما استفاده از چسبهای آلی در مخلوط (قیر و رزینها) باعث ایجاد آسیب های محیط زیستی میشود و نگرانیهای سلامت انسان به طور همزمان، تلاشهای تحقیقاتی در علم مواد دیرگداز به بهبود کیفیت فولاد با کاهش محتوای کربن محلول به دلیل آزاد شدن از آجرها میپردازد، بنابراین بر مواد نسوز مختلف و بهویژه مواد مبتنی بر آلومینا تمرکز میکند. کمیسیون اروپا پروژه تحقیقاتی “LeanStory” را با هدف ترویج چنین خطوط جدیدی از دیرگدازها از طریق همکاری بین شرکای صنعتی و محققان که در آن دستور العملهای مختلفی در نظر گرفته میشود، تامین مالی کرد. در مقاله حاضر، دو نماینده از انواع دیرگداز در نظر گرفته شده، منیزیم کربن و منیزیم آلومینا، با یک ارزیابی اولیه چرخه عمر (LCA) مقایسه میشوند. تامین کنندگان و حمل و نقل برای دو سیستم محصول در نظر گرفته شده است و به یک تن مواد نسوز به عنوان واحد عملکردی برای مقایسه اشاره می شود. نتایج اولیه تأثیر (بهکارگیری روششناسی دیدگاه سلسلهمراتبی ReCiPe برای محاسبه شاخصهای تأثیر) نشان میدهد که راهحل جدید تقریباً برای هر شاخص تا حد زیادی بهتر عمل میکند. بررسی های بیشتر برای ارزیابی عملکرد زیست محیطی دو سیستم با توجه به مصرف موثر آجر برای تولید فولاد مورد نیاز است.

مواد نسوز نقطه ذوب بالایی دارند و خواص ساختاری خود را در دماهای بسیار بالا حفظ میکنند. آنها در صنایع آهنی و غیر آهنی، که در آن کوره از اجزای اصلی مورد نیاز است استفاده می شوند. اهمیت آنها از نظر پایداری برای صنعت بسیار برجسته شده است. صنعت فولاد از آجر نسوز برای پوشش پاتیل در فولادسازی ثانویه استفاده می کند، بنابراین آجر نسوز برای پوشش پاتیل مبتنی بر MgO-C تا حد زیادی در متالورژی فولاد استفاده می شود. اگرچه شرایط مختلف در هر کارخانه فولاد، جایی که هیچ کدام یکسان باقی نمیماند، نیازمند چندین مسیر فرآوری در طول متالورژی ثانویه برای به دست آوردن گرید های مورد انتظار فولاد (شامل ذوب اولیه، هم زدن، گاززدایی کربنزدایی با خلاء یا خلاء-اکسیژن (VD/VOD)) است. کوره ها و تاسیسات ذوب شیمیایی همیشه از اهمیت حیاتی برخوردار هستند. در این زمینه، کوره پاتیلی فولادی می تواند یک عنصر مرکزی و همچنین یک راکتور متالورژیکی [2] در نظر گرفته شود و برای تولید گریدهای فولادی تمیز حیاتی می شود. فلز مذاب در تاسیسات پاتیل فولادی گوگرد زدایی می شود که در آن واکنشگرهای گوگردزدایی پودری از طریق لنس غوطه ور با استفاده از گاز حامل بی اثر مانند آرگون به فلز مذاب تزریق می شود. کربنات سدیم (Na2CO3)، CaSi، کلسیم فلزی، کاربید کلسیم (CaC2) و منیزیم (Mg) واکنشگرهای هستند که معمولاً برای گوگردزدایی از فلز مذاب استفاده میشوند. در ظرف ذوب، فلز مذاب با کربن بالا به فولاد کم کربن تصفیه می شود و در طول فرآیند، فسفر زدایی تا سطوح بسیار پایین قابل کنترل است. در طول یا بعد از اکسید زدایی، عوامل آلیاژی و شارهای سرباره مانند Al، SiMn و FeSi به مذاب وارد می شوند. در طول فرآیند، الکترودهای ذوب کننده فولاد دمای مذاب را برای جبران تلفات حرارتی تنظیم می کنند. در نهایت، در طول تزریق سیم مغزی دار، ترکیب نهایی ترکیب فولاد به دست میآید و اصلاح ناخالصی ها صورت گرفته، که یک ترکیب فولادی تنظیمشده با محدودیتهای مشخص ترکیبی را ارائه میکند.

آجر نسوز برای پوشش پاتیل برای دیوارهای جانبی پاتیل فولادی باید در برابر حمله سرباره توسط سرباره متالورژیکی متجاوز مقاومت کنند. علاوه بر این، پوشش نسوز باید از نظر ترمودینامیکی در تماس با فولاد پایدار باشد تا از اکسید شدن مجدد فولاد و مشکلات مربوط به تمیزی فولاد جلوگیری شود. از تجزیه و تحلیل بازار می توان بیان کرد که میانگین مصرف آجر نسوز برای پوشش پاتیل حدود 15 کیلوگرم در تن است که چین این رقم را تا 20 کیلوگرم در تن افزایش می دهد، اروپا و ایالات متحده آمریکا حدود 10 کیلوگرم در تن هستند و ژاپن دارای کمترین مقدار در حدود 8 کیلوگرم بر تن، با مقادیر کمی بالاتر برای فولاد ضد زنگ است. به طور معمول، امروزه، مخلوط با کیفیت نسوز،آجر نسوز برای پوشش پاتیل از نوع آجرهای MgO-C در سطح مذاب (پوشش سایش = 69.5٪) و آجرهای آلومینا بالا یا آجرهای منیزیم سوخته در پشت (روکش دائمی = 28.8٪) است.

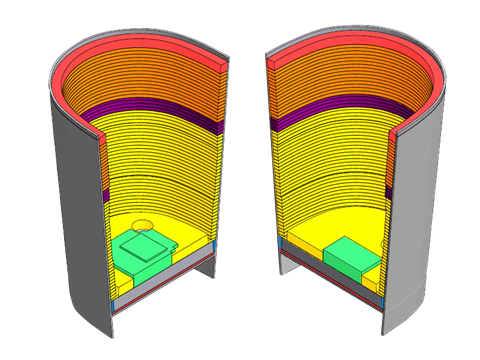

مشکلات شناخته شده مرتبط با آجر نسوز برای پوشش پاتیل از نوع آجرهای MgO-C مربوط به ناخالصیهایی مانند گوگرد، فسفر، هیدروژن، نیتروژن و حتی کربن است که بر خواص مکانیکی (شکلپذیری، شکنندگی، چقرمگی و غیره) تأثیر میگذارد. این اثرات را می توان به دلیل تخریب نشان داده شده به عنوان مثال در شکل 1 ارزیابی کرد. برای این منظور، ارتباط ناخالصی ها در برابر خواص مکانیکی به طور قابل توجهی به توزیع اندازه آنها بستگی دارد.

صنعت به طور مداوم به دنبال توسعه فولادهای با عملکرد بالاتر است که معمولاً فولادهای فوق تمیز (UCS) نامیده می شوند. تولید UCS تاکید فزاینده ای بر کنترل مناسب آخال های غیرفلزی در فولادها داشته است. از بحث قبلی استنتاج می شود که آجر نسوز برای پوشش پاتیل به عنوان یکی از منابع اصلی اجزاء غیرفلزی در فولاد مذاب در طول متالورژی پاتیل قابل شناسایی هستند. بنابراین، ترسیم آجر نسوز برای پوشش پاتیل بدون کربن برای کورههای پاتیلی سهم مهمی در ساخت UCS دارد [7]. اتحادیه اروپا پروژه تحقیقاتی LeanStory را با هدف ترویج چنین خط جدیدی از دیرگدازها از طریق همکاری بین شرکای صنعتی و محققان، که در آن دستور العملهای مختلف توضیح داده شده است. چارچوب تجزیه و تحلیل در پروژه بررسی دیدگاه های مختلف (مکانیکی، شیمیایی و غیره) و همچنین دستور العمل های عملی، تجزیه و تحلیل چرخه زندگی آنها (LCA) و اقتصادی آنها است. تمرکز این مقاله بحث LCA برای چنین آجر نسوز برای پوشش پاتیل جدید است، زیرا باید یک عامل مرتبط برای تصمیم گیری در مورد تولید چنین دیرگدازها باشد. بنابراین، بقیه این مقاله در بخش 2 یک مرجع مختصر در مورد چارچوب روش شناختی و جزئیات مربوط به دستور جدید و مقایسه با آجرهای کلاسیک MgO-C و همچنین جزئیات مربوط به فرآوری برخی مواد خام و زنجیره تامین ارائه می کند و در نهایت بخش بحث خلاصه ای از دانش به دست آمده را نشان می دهد.

2. مواد و روش ها

1.2. چارچوب روش شناختی

برنامه نرم افزاری مورد استفاده برای انجام مدل سازی و مقایسه LCIA (ارزیابی تاثیر چرخه عمر) “OpenLCA” ([8]) است که به عنوان یک واحد عملکردی تجزیه و تحلیل، یک تن متریک آجر نسوز تولید شده را در گیت می گیرد.در داخل نرمافزار، پایگاه داده فرآیند LCA که برای مدلسازی سیستمهای تولیدی اتخاذ شده است «ecoinvent® » است، بهویژه در قالب «فرایندهای واحد» و با رویکرد مدلسازی سیستم «تخصیص، برش بر اساس طبقهبندی». در اصطلاح این پایگاه داده، تفاوت اصطلاحی جزئی با استاندارد بین المللی وجود دارد، به این معنا که، طبق تعریف، «یک مجموعه داده فعالیت ecoinvent نشان دهنده یک فرآیند واحد از یک فعالیت انسانی و مبادلات آن با محیط و با سایر فعالیت های انسانی.». بنابراین، اصطلاح «فعالیت» باید مترادف «فرایند» در نظر گرفته شود. در مورد بومی سازی فرآیندها یا ارائه دهندگان ابزار (انرژی یا حمل و نقل) که در پایگاه داده ecoinvent® تشکیل شده است، قوانین کلی اتخاذ شده به شرح زیر است:

اگر مجموعه داده به عنوان نسخه ای با محلی سازی ملی خاص وجود داشته باشد، از این نسخه استفاده می شود. اگر فرآیند در اروپا بومی سازی شده باشد، در صورت وجود، از نسخه “RER” یا “اروپا بدون سوئیس” از مجموعه داده استفاده می شود (“RER” مخفف اروپا بر اساس اسناد پایگاه داده است). در نهایت، اگر فرآیند در خارج از اروپا بومی سازی شده باشد یا اگر مجموعه داده “RER” وجود نداشته باشد، از مجموعه داده “RoW” (بقیه جهان) یا مجموعه داده “GLO” (جهانی) استفاده می شود.

برای تجزیه و تحلیل متوالی LCIA، روش انتخاب شده “نقطه میانی ReCiPe (H)” است که 18 شاخص تاثیر نقطه میانی را پوشش می دهد و رویکرد چشم انداز “سلسله مراتب” را اتخاذ می کند. مخفف چهار توسعه دهنده «RIVM» (موسسه ملی بهداشت عمومی و محیط زیست هلند )، دانشگاه رادبود، CML (Centrum Voor Milieukunde Leiden در مؤسسه علوم زیست محیطی دانشگاه لیدن) و Prè Consultants نشان دهنده «همسویی از دو گروه از روشها برای LCIA: روش CML 2002 مبتنی بر نقطه میانی و روش Eco-indicator 99 مبتنی بر نقطه پایانی. به همین دلیل، در دو نسخه، هم به عنوان رویکرد نقطه میانی و هم به عنوان رویکرد آسیب گرا (نقطه پایانی) وجود دارد. در اهداف توسعه دهندگان، یک متخصص می تواند بین 18 نقطه میانی نسبتا قوی، اما نه بلافاصله قابل درک، در مقابل سه نقطه پایانی آسان برای درک، اما نامطمئن تر را انتخاب کند. علاوه بر این، دیدگاه «سلسله مراتب»، در مقایسه با دو دیدگاه احتمالی دیگر که از نظریه فرهنگی ناشی میشود («برابریگرا» و فردگرا)، انتخاب متعادلی را بین تأثیرات کوتاهمدت و بلندمدت نشان میدهد (تأثیراتی که چندین دهه پس از انتشار روی میدهد). و بر اساس اجماع دانشمندان است. به همین دلیل، اغلب به عنوان مدل پیش فرض در نظر گرفته می شود. با توجه به چارچوب زمانی در نظر گرفته شده، به عنوان مثال، برای شاخص تأثیر «تغییر آب و هوا»، در دیدگاه «فردگرایی» به 20 سال، در دیدگاه «سلسلهمراتب» به 100 سال و در دیدگاه «برابریخواهانه» به 500 سال محدود میشود. پیاده سازی روش “ReCiPe” در نرم افزار با اتخاذ روش های ارزیابی تاثیر نسخه 3.4 پایگاه داده ecoinvent، در چارچوب خاص در انجام می شود.

2.2. دستورالعمل

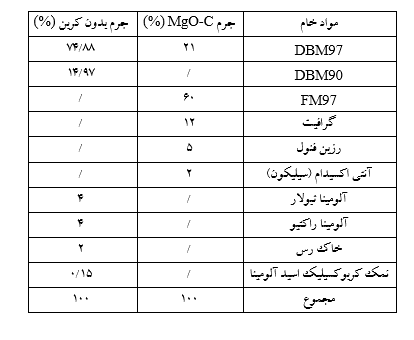

با اشاره به دادههای ارائه شده توسط شرکای صنعتی، تحقیقات فعلی به دو مخلوط مختلف بر پایه MgO برای آجر نسوز برای پوشش پاتیل اشاره دارد که در جدول 1 گزارش شده است. درصد وزنی، به صورت منیزیم سوخته (DBM) و منیزیم ذوب شده (FM) است. کربن دومین جزء اصلی آن است از گرافیت پولکی به طور مستقیم افزوده شده و تجزیه رزین فنلی که به عنوان چسب در مخلوط استفاده می شود. مخلوط دوم عمدتاً توسط منیزیم به شکل DBM (تقریباً 90٪) تشکیل شده است که آلومینا به شکل آلومینای جدولی و واکنشی به آن اضافه می شود. بنابراین، این نوع آجر نسوز برای پوشش پاتیل جدید از محتوای کربن محروم شده و به عنوان “بدون کربن” شناخته می شود. جزء DBM 97 در واقع با توزیع اندازه ذرات مختلف وجود دارد، اما، به دلایل حفظ حریم خصوصی صنعتی، جزئیات در جدول 1 گزارش نشده است. همچنین، برای سایر اجزا، جزئیات مربوط به گرانولومتری انتخابی خاص گزارش نشده است. در نوع بدون کربن، مقداری آب در طول فرآیند ساخت برای بهبود انعطاف پذیری مخلوط اضافه می شود، اما به دلیل تبخیر کامل متوالی آن در جدول ظاهر نمی شود.

3.2 فرآیند تولید آجر نسوز برای پوشش پاتیل

مراحل اساسی برای تولید آجر نسوز برای پوشش پاتیل شامل مجموعه ای از فرآیندها است که ماهیت آنها با ترکیب آجرها تغییر نمی کند، اما نیاز به تنظیم چندین فرآوری دارد. متغیرها، با انواع آجر نسوز برای پوشش پاتیل متفاوت است. مراحل اساسی را می توان در موارد زیر خلاصه کرد:

1. (اختیاری) خرد کردن و الک کردن (برای دستیابی به توزیع اندازه ذرات مشخص) خام مواد طبق دستور العمل؛

2. مخلوط کردن اجزاء.

3. قالب گیری (معروف به شکل دهی)، با استفاده از چندین چرخه پرس، به منظور به دست آوردن یک قطعه جامد “حالت سبز” آسان برای دست زدن.

4. پیش گرم کردن و پخت (به ویژه، “کورینگ” برای آجر نسوز برای پوشش پاتیل مرجع MgO-C) یا خشک کردن و تف جوشی (برای آجر نسوز برای پوشش پاتیل “بدون کربن”)؛

5. خنک کننده، بسته بندی و حمل و نقل.

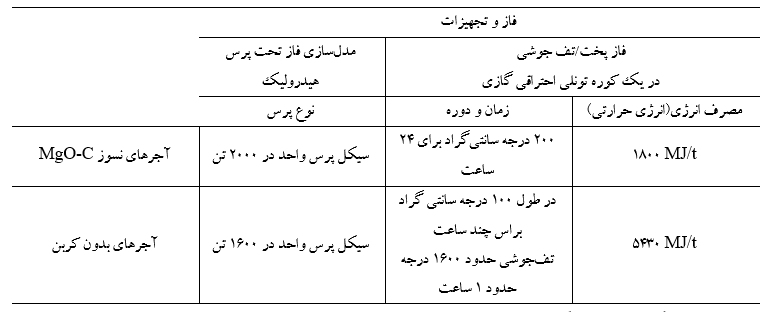

مرز سیستم مورد بررسی برای مقاصد مقایسه شامل حمل و نقل نهایی محصولات نمی شود، به عنوان مثال، تجزیه و تحلیل در اختیار “گیت” سازنده است. یک فرضیه اساسی در ارزیابی های زیر این است که دو نوع آجر نسوز برای پوشش پاتیل فقط در مصرف انرژی در مرحله (4) با هم تفاوت دارند زیرا فرض بر این است که تفاوت های ناچیزی برای تمام مراحل قبلی و بعدی وجود دارد. به همین دلیل، جزئیات مربوط به مثلاً مصرف انرژی الکتریکی مورد نیاز چرخه پرس توسط شرکای صنعتی ارائه نشده و گزارش نشده است. به همین دلیل، تفاوت اندازه ذرات بین مواد تشکیل دهنده “DBM 97” در جدول 1 نادیده گرفته شده و فرض بر این است که آنها فقط از یک تامین کننده می آیند. در جدول 2 تفاوت های اصلی در مراحل مربوط به فرآیند ساخت دو نوع آجر نسوز برای پوشش پاتیل نشان داده شده است.

کارخانه تولید آجر نسوز برای پوشش پاتیل در منطقه آستوریاس اسپانیا واقع شده است و در مدل های سیستم محصول زیر، تمام مسافت های حمل و نقل از تامین کنندگان شناخته شده بر این اساس محاسبه می شود. برای دو فرآیند (یا فعالیت) “تولید آجر نسوز برای پوشش پاتیل” (از دو نوع آجر نسوز برای پوشش پاتیل)، ورودی مواد بر اساس داده های گزارش شده در جدول 1 کمی سازی شده اند (همانطور که در جدول نشان داده خواهد شد بخش زیر)، همراه با مصرف انرژی حرارتی، به عنوان جریان انرژی «گرما، منطقه یا صنعتی، گاز طبیعی» (جریان محصول). این جریان محصول توسط یک ابزار ساختگی ارائه می شود تأمینکننده، در پایگاه داده ecoinvent، به عنوان مناسبترین منبع «تولید گرما» در فرآیند واحد شناسایی شده است.

2.4. مدلسازی و مفروضات در رابطه با فرآیند ساخت آجر نسوز برای پوشش پاتیل با مرجع MgO-C

2.4.1. تنظیم درصد وزن دستورالعمل

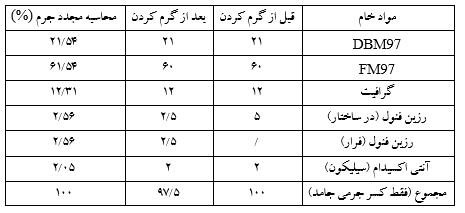

همانطور که در دستور العمل آجر نسوز برای پاتیل مرجع در جدول 1 مشاهده می شود، 5 درصد وزنی را رزین فنلی تشکیل می دهد. از منابع قبلی می توان ادعا کرد که وقتی فنل فرمالدئید رزینها بهعنوان چسبکننده استفاده میشوند، در مرحله پخت آجر نسوز برای پوشش پاتیل و پیرولیز رزین، مقداری فنل، مقادیر جزئی فرمالدئید (برای رزینهای نوع رزوله)، و آب واکنش در مرحله تمپر کردن ساطع میشود. بیشتر این انتشارات در کورههای مجهز به سیستمهای پس احتراق حذف میشوند، در حالی که بخش باقیمانده از سازههای قابل تبخیر در محصول تحویلی به کارخانههای فولادی باقی میماند و در هنگام پیشگرم کردن و اغلب در اولین ذوب منتشر میشود. در ادامه فرض بر این است که از رزین فنولیک نوع نوولاک استفاده شده است. بر اساس داده های یافت شده در، با یک رویکرد محافظه کارانه، منطقی است که فرض کنیم حدود نیمی از وزن اصلی رزین فنلی در عملیات حرارتی به شکل گازهای گلخانه ای فرار می شود (تا حدی در کارخانه تولید آجر نسوز برای پوشش پاتیل و برای بقیه. بخشی در ذوب بعدی در کوره پاتیلی) و نیمی در ساختار گرافیتی آجر ثابت می شود. همانطور که در گزارش شده است، نتایج کمی در مورد کاهش وزن رزین فنلی و ترکیب انتشار را می توان از آزمایشات تجربی در یک جو کنترل شده (غیر اکسید کننده، مانند هلیوم یا N2)، با استفاده ترکیبی از تجزیه و تحلیل حرارتی (TGA) به دست آورد. و کروماتوگرافی گازی پیرو (Pyro-GC)، اما چنین تحلیلی فراتر از محدوده پروژه تحقیقاتی تامین شده است. در رابطه با دستور العمل ارائه شده در جدول 1، فرض بر این است که به دلیل تجزیه سایر مواد، کاهش وزن بیشتری وجود ندارد. از آنجایی که محتوای رزین فنلی 5 درصد وزنی را تشکیل می دهد و فرض بر این است که نیمی از آن فرار می باشد ، قسمت فرار 2.5 درصد از وزن کل را تشکیل می دهد که رقم ناچیزی نیست. بنابراین، مواد ورودی باید به کسر جرمی جامد محاسبهشده مجدد ارجاع داده شوند (برابر واحد مرجع 1 تن آجر تمامشده، همچنین ناشی از حرارتهای بعدی ملاقه) و درصدهای دستور پخت باید در نتیجه تنظیم شوند، همانطور که در گزارش شده است. جدول 3.

3-بحث

به دنبال تولید UCS، انتخاب آجر نسوز برای پوشش پاتیل فولادی می تواند از اهمیت قابل توجهی برخوردار باشد. به این ترتیب، استفاده از آجر مسوز برای پوشش پاتیل بدون کربن می تواند به طور بالقوه باشد یک گزینه جالب است، اما توجه به آن نیاز به افزایش دانش در مورد تأثیرات مورد انتظار کلی دارد. برای به دست آوردن یک چشم انداز دقیق از طیف کامل اثرات زیست محیطی از استفاده آنها در مقیاس صنعتی، LCI و LCA ابزار کافی برای ارزیابی تأثیر تغییر از آجر نسوز برای پوشش پاتیل مبتنی بر MgO-C به آجرهای بدون کربن هستند.

بیشترین تأثیر نسبی در ساخت آجر نسوز برای پوشش پاتیل را آجرهای بدون کربن از فرآیند تولید منیزیم با خلوص بالا (HPM) و فاز تف جوشی ناشی می شود، زیرا آنها انرژی زیادی را شامل می شوند. مصرف، در مقایسه با فرآیند تولید آجر نسوز برای پوشش پاتیل از نوع آجرهای MgO-C بیشتر است. در این مرحله، لازم به تاکید است که تحلیل حاضر بر روی فرآیند تولید آجرهای “خالص” (یعنی بازیافت نشده) انجام شده است. با این حال، انتظار میرود که در شرایط عملیاتی عادی، حدود 20 درصد وزن مواد خام برای تولید آجر نسوز برای پوشش پاتیل جدید از فرآیند بازیافت حاصل شود (یعنی پس از تخریب کامل پوشش داخلی پاتیل بخشی از آجرهای استفاده شده، که تحت تأثیر تماس مستقیم با فولاد یا تخریب قرار نمی گیرند، می توانند آسیاب شوند و در دستور پخت مجدد استفاده شوند، اگرچه دانه های بزرگتر مبتنی بر آلومینا بسته به قیمت بازار آنها ترجیح داده می شود. تا آنجایی که انتظار می رود مقدار مواد بازیافتی یکسان برای هر دو نوع آجر وجود داشته باشد، اثرات زیست محیطی مربوطه بر این اساس کاهش می یابد، به جز انتشار ترکیبات آلی فرار (VOCs) در نوع MgO-C، زیرا رزین فنلی باید لزوماً اضافه شده و فرار هستند و به جز انتشار هوا (به ویژه CO/CO2، NOx) و پیامدهای مصرف انرژی، در حین پخت مزیت دیگری را شامل نمی شوند. به طور خلاصه، پیامدهای زیستمحیطی فاز تولید، ارقام مشابهی را حفظ میکند، حتی با اتخاذ بازیافت برای هر دو نوع.

شامل ذوب اولیه، هم زدن، گاززدایی کربنزدایی با خلاء یا خلاء-اکسیژن (VD/VOD)) . کوره ها و تاسیسات ذوب شیمیایی همیشه از اهمیت حیاتی برخوردار هستند.

حدود 15 کیلوگرم در تن است که چین این رقم را تا 20 کیلوگرم در تن افزایش می دهد، اروپا و ایالات متحده آمریکا حدود 10 کیلوگرم در تن هستند و ژاپن دارای کمترین مقدار در حدود 8 کیلوگرم بر تن، با مقادیر کمی بالاتر برای فولاد ضد زنگ است.

با کنترل مناسب آخال های غیرفلزی در فولادها که آجر نسوز برای پوشش پاتیل به عنوان یکی از منابع اصلی اجزاء غیرفلزی در فولاد مذاب در طول متالورژی پاتیل قابل شناسایی هستند.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.