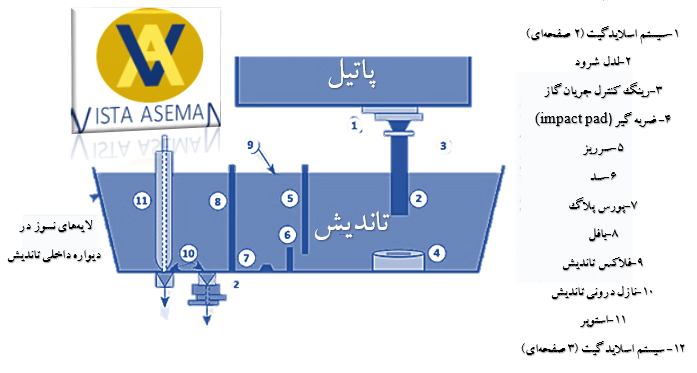

ریخته گری مداوم فولاد فرآیندی پرکاربرد است و گام مهمی در تولید فولاد می باشد. از زمان معرفی فرآیند ریخته گری مداوم در دهه 1950، سهم فولاد ریخته گری مداوم در سراسر جهان به طور قابل توجهی افزایش یافته است. در حال حاضر این سهم حدود 97 درصد است. با این حال، همزمان با این افزایش در استفاده از فرآیند، الزامات کیفی سختگیرانهای وجود دارد که در مواجهه با افزایش تدریجی توان عملیاتی ماشینهای ریختهگری مداوم و ابعاد بزرگتر محصولات ریختهگری، حیاتی شدهاند.در فرآیند ریختهگری مداوم، برای انتقال فولاد مذاب از پاتیل فولادی به قالب، از ظرف میانی به نام تاندیش استفاده میشود. تاندیش در بالای قالب قرار دارد تا فولاد مذاب را از پاتیل فولادی دریافت کند و آن را با سرعت تنظیم شده به قالب تغذیه کند. برای رساندن فولاد مذاب به قالب ها به طور یکنواخت و با سرعت و دمای طراحی شده بدون ایجاد آلودگی توسط آخال ها لازم است. فولاد مذاب از پاتیل به داخل تاندیش جریان می یابد که فرآیندهای متالورژی ثانویه ناپیوسته را با فرآیند ریخته گری مداوم پیوند می دهد.

تاندیش جریان خروجی را همگن و یکنواخت می کند، تغذیه فولاد را به قالب تنظیم می کند و فلز را تمیز می کند. بقایای فلزی باقی مانده در داخل یک تاندیش به عنوان ته پاتیلی شناخته می شوند و معمولاً با ابزارهای مکانیکی (خراش دادن، برش) باید برداشته شوند. ضایعات بازیافت شده به این روش معمولاً در فرآیند فولادسازی بازیافت می شود.

تاندیش نقش مهمی را ایفا می کند که به عنوان یک مخزن بافر بین فرآیند پاتیل فرآیند ریخته گری مداوم عمل می کند. همچنین آخرین ظرف متالورژیکی قبل از ریخته گری مداوم است و از این رو، نقش اساسی در تحویل فولاد با ترکیب، دما و کیفیت صحیح دارد. این عملکرد در چند دهه اخیر با الزامات سختگیرانه فزاینده برای کیفیت محصولات فولادی اهمیت فزاینده ای پیدا کرده است.

سهم تاندیش در فرآیند ریختهگری مداوم عبارتند از:

(1) رسیدن به پایداری جریانهای فولادی مذاب وارد شده به قالب ریختهگری، و به نوبه خود، دستیابی به سرعت ریختهگری ثابت.

(2) ریختن مداوم ذوب

(3) برای تعویض پاتیل خالی فولادی برای یک پاتیل پر از فولاد بدون وقفه در جریان فولاد مذاب در قالب

(4) برای ایجاد یک گرید کخصوص با فولاد از دو گرید مختلف با دو ذوب مختلف، در صورت نیاز

(5) فراهم کردن امکان جلوگیری از ورود آخالها و سرباره به داخل تاندیش و در نتیجه لغزش به داخل قالب

(6) برای افزایش جداسازی اکسید

(7) برای حفظ ارتفاع ثابت فولاد مذاب بالای نازلها به قالبها، در نتیجه حفظ میشود. ثبات جریان فولاد را در پی دارد و از این رو سرعت ریخته گری ثابت است.

(8) برای ارائه الگوهای جریان پایدارتر به قالب ها.

عملکرد اصلی تاندیش این است که یک مخزن فولادی بین پاتیل جوشان فولادی و قالب باشد و در مورد ماشین های ریخته گری مداوم چند رشته ای برای توزیع فولاد مذاب در قالب های مختلف عمل می کند. Tundish تغذیه فولاد مذاب را به ماشین ریخته گری پیوسته در هنگام تعویض پاتیل های فولادی تضمین می کند، بنابراین به عنوان یک بافر فولاد مذاب عمل می کند. از آنجایی که تاندیش به عنوان یک مخزن فولاد مذاب در طول دورههای تغییر پاتیل عمل میکند و از آنجایی که همچنان به تامین فولاد مذاب به قالبها ادامه میدهد، زمانی که فولاد مذاب ورودی به دلیل تغییر پاتیل متوقف شده است، ریختهگری دنبالهای توسط چندین پاتیل امکانپذیر میشود.

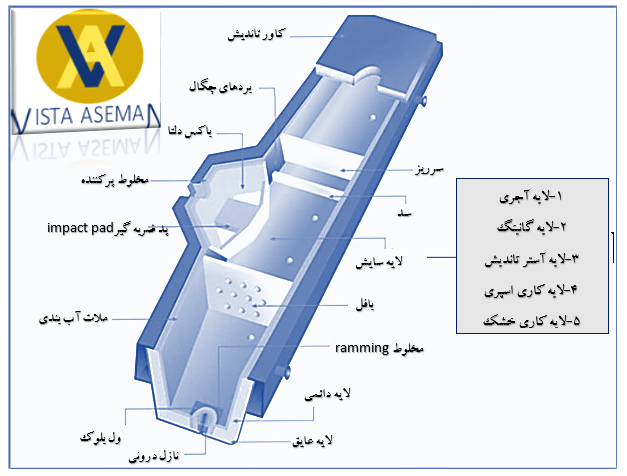

تاندیش یک ظرف با لایه هایی نسوز با انواع هندسه های ممکن است. این یک ظرف بزرگ مستطیل شکل است که انتهای آن یک ظرف باز نسوز است که می تواند روی آن یک پوشش نسوز آستر داشته باشد. تاندیش انواع و اشکال مختلفی دارد. تاندیش ها معمولاً دراز و از نظر هندسی ساده هستند. شکل تاندیش معمولاً مستطیلی است، اما گاهی اوقات از اشکال دلتا و T نیز استفاده می شود. یکی از طرحهای متداول تاندیش برای ماشینهای ریختهگری مداوم بیلت و بلوم های چند رشتهای، است که در نقطه میانی یک جعبه ریزش قرار دارد. برای ماشینهای ریختهگری مداوم، تاندیش معمولاً یک جعبه کوتاه یا به شکل وان است.

تاندیش برای تحویل فولاد مذاب با نرخ خروجی طراحی شده بدون نوسانات عمده در جریان طراحی شده است. سرعت جریان در درجه اول توسط عمق مذاب کنترل می شود. کنترل بیشتر جریان خروجی را می توان با میله های درپوش یا گیت های کشویی انجام داد. تعداد خروجی ها بستگی به نوع ریخته گری انجام شده دارد. تعداد قالب هایی که تاندیش فولاد مذاب را به آنها تحویل می دهد معمولاً برای دستگاه ریخته گری مداوم اسلب 1 تا 2، برای دستگاه ریخته گری مداوم بلوم 2 تا 6 و برای دستگاه ریخته گری مداوم بیلت 2 تا 8 است.

کف تاندیش دارای یک یا چند سوراخ با دروازه(های) اسلاید یا استوپر (میله های درپوش) برای کنترل جریان فلز است. برای تغذیه فولاد مذاب به قالب(های) ماشین ریخته گری مداوم، برای جلوگیری از پاشیدن و ایجاد جریان روان تر استفاده می شود. سرعت انتقال فولاد مذاب به داخل قالب با ثابت نگه داشتن عمق فولاد مذاب در تاندیش ثابت نگه داشته می شود.

تاندیش اغلب به دو بخش تقسیم می شود. بخش اول قسمت ورودی نام دارد که معمولاً دارای جعبه ریزشی است که در آن فولاد مذاب از پاتیل تغذیه می شود. بخش دوم قسمت خروجی نامیده می شود که از آنجا فولاد مذاب به داخل قالب وارد می شود. جریان ریزش از پاتیل به سمت پایین به سمت پایین هدایت می شود و به موقعیتی در کف تاندیش می رسد که با یک پد ضد ضربه مقاوم در برابر سایش محافظت می شود. این موقعیت معمولاً تا حد امکان از نازل تاندیش دور است تا تلاطم به حداقل برسد. در مکان های دیگر، تاندیش با آستر نسوز پوشانده شده است.

تاندیش جریان مداوم فولاد مذاب را فراهم می کند و به عنوان یک دستگاه تصفیه ثانویه عمل می کند. رفتار جریان در تاندیش ریخته گری مداوم بر کیفیت و تمیزی تولید فولاد غالب است. پالایش فولاد مذاب در تاندیش از طریق شناورسازی روی اجزای غیرفلزی در سطح بالایی در طول اقامت آن انجام می شود. این آخال های شناور از سطح حذف می شوند. جریان سیال تاندیش نقش اساسی در کنترل حذف آخال و محاسبه زمان عبور آن دارد. برای دستیابی به ویژگی های جریان بهینه تاندیش، دستگاه های کنترل جریان مستقر شده اند.

دستگاه های مختلف کنترل جریان مانند سدها، سرریزها، حفره های سوراخ دار و غیره معمولاً در طول تاندیش چیده می شوند. یک مسیر طولانیتر از فولاد مذاب برای طولانیتر کردن زمان ماندن فولاد مذاب در تاندیش برای ارتقاء شناور شدن اجزاء ماکرو ترجیح داده میشود. دستگاه های کنترل جریان همچنین اثرات مضر تلاطم بر روی سطح فولاد مذاب، جریان های فولاد مذاب وارد شده به قالب و مناطق مرده را کاهش می دهند.

بهینهسازی جریان تاندیش با توجه به اندازه، شکل، سایش و بافلها و برای پیشبینی زمان اختلاط ضروری است. مزایای بهینه سازی جریان تاندیش عبارتند از (1) بهبود زمان اختلاط و همگن سازی، (2) شناسایی مناطق جریان غیرفعال (مناطق مرده)، (iii) مناطق طولانی مدت سایش نسوز، (IV) جداسازی اجزای غیر فلزی، و (v) کنترل طبقه بندی دما.

نازل برای محافظت از جریان ریزش در برابر اکسیداسیون مجدد بین پاتیل و تاندیش و تاندیش و قالب، امروزه تقریباً در تمام ماشینهای ریختهگری مداوم حداقل در هنگام ریختهگری فولادهای با عیار بالا استفاده میشود. آنها در امتداد کف آن برای توزیع فولاد مذاب به قالب ها قرار دارند. برای کنترل جریان فولاد از پاتیل به تاندیش و از تاندیش به قالب، از نازل های کنترل شده با درپوش و دروازه های کشویی با طرح های مختلف استفاده می شود. سطح آزاد فولاد مذاب در تاندیش معمولاً با شار تاندیش پوشانده می شود تا از اکسیداسیون مجدد و تلفات حرارتی ناشی از فولاد مذاب جلوگیری شود.

میزان تخلیه فولاد مذاب توسط سوراخ نازل و فشار فرواستاتیک (ارتفاع فولاد مذاب در تاندیش) بالای نازل کنترل می شود. سوراخ های مختلف بسته به اندازه بخش ریخته گری و سرعت ریخته گری مورد نیاز انتخاب می شوند. نازلهای کنترلشده با میله درپوش برای ریختهگری اسلب ها و مقاطع بزرگ زمانی که فولادهای آلومینیومی تولید میشوند استفاده میشوند. در این کاربرد، میزان تخلیه فولاد مذاب از طریق نازل به صورت دستی یا خودکار با تنظیم سر درپوش در اطراف دهانه نازل کنترل می شود. نازلهای بزرگ قبلی برای ریختهگری فولادهای کشته شده با آلومینیوم استفاده میشد، زیرا آلومینا در آن وجود داشت، به طوری که سر درپوش را میتوان برای جبران کاهش سرعت جریان بالا برد.

تاندیش ها معمولاً قبل از ریختهگری پیش گرم میشوند تا تلفات حرارتی ناشی از فولاد مذاب در مراحل اولیه ریختهگری به حداقل برسد و در نتیجه از انجماد فلز، بهویژه در نواحی حساس نازل جلوگیری شود. از نسوزهای تاندیش نیز برای کاهش تلفات حرارتی تشعشعی در طول عملیات ریخته گری استفاده می شود. برای انتقال تاندیش از ماشین تاندیش استفاده می شود. این یک کالسکه خودکششی است که یک تاندیش را حمل می کند. هر تاندیش توسط یک دستگاه گرمایش در حالت آماده به کار تا دمای بالا گرم می شود و بلافاصله قبل از شروع ریخته گری توسط تاندیش تندیش به ایستگاه ریخته گری منتقل می شود. علاوه بر عملکرد انتقال، ماشین تاندیش شامل یک عملکرد بالابر برای قرار دادن یک نازل غوطه ور که در پایین هر تاندیش چیده شده در یک قالب، یک عملکرد مرکزی برای تنظیم موقعیت نازل غوطه ور، و یک عملکرد کنترل خودکار سطح فولاد مذاتب است. برای نگه داشتن فولاد مذاب در یک سطح ثابت برای جداسازی ناخالصی ها توسط فلوتاسیون. اندازه ماشین تاندیش معمولاً با افزایش تعداد رشته ها افزایش می یابد و تداخل با دستگاه های مجاور سخت تر می شود. از این رو، لازم است مکانیزمی داشته باشیم که از نظر پویایی سازه ایده آل باشد.

یک ماشین تاندیش معمولاً از طراحی نیمه معلق برخوردار است و در سکوی عملیاتی اصلی نصب می شود. این به طور معمول دارای نیروی هیدرولیک است و برای پشتیبانی و انتقال تاندیش برای ریختهگری یا ذوب استفاده میشود. یکی از دستگاه های مهم دستگاه کنترل خودکار سطح فولاد مذاب، دستگاه توزین است که برای اندازه گیری وزن فولاد مذاب در هر تاندیش با دقت بالا در حالی که وزن هر از چند گاهی تغییر می کند، مورد نیاز است. ماشین Tundish دارای مکانیزم توزین برای اندازه گیری وزن است تا وزن فولاد مذاب به طور مداوم کنترل شود.

از هر دو دیدگاه حالت پایدار و غیر پایدار، تاندیش باید (1) حجم کافی برای پل زدن مبادلات پاتیل، (2) یک عمق عملیاتی مناسب، (iii) توزیع جریان یکنواخت برای همه رشتهها، (IV) را فراهم کند. زمان ماندگاری بهینه برای فلوتاسیون گنجاندن، (v) یک سطح آرام، (vi) عایق حرارتی و شیمیایی، از جمله دیرگدازهای مناسب، و (vii) قابلیت وزن زهکشی کم برای بهینه سازی عملکرد را شامل شود.

تاندیش به عنوان یک راکتور متالورژیکی

تقاضای ثابتی برای فولادی با خواص بهبود یافته مانند افزایش استحکام، شکل پذیری، دوام و مقاومت در برابر خوردگی وجود دارد که برای کاربردهای مختلف مورد نیاز است. همچنین تمایل به افزایش انرژی و مقرون به صرفه کردن فرآیند فولادسازی و رفع نگرانی های زیست محیطی وجود دارد. این مسائل تکامل تاندیش را به یک راکتور متالورژیکی با عملکرد کنترل نهایی بر روی خواص مذاب قبل از ریختهگری برای به دست آوردن یک محصول نهایی فولادی با خواص مکانیکی مطلوب ارتقا داده است.

از آنجایی که تاندیش مرحله نهایی فرآیند فولادسازی قبل از ریختهگری است، همچنین آخرین فرصت را برای کنترل ترکیبی فولاد مذاب را ارائه میکند. شکل اصلی کنترل ترکیبی در تاندیش با محدود کردن تعداد و اندازه اجزای غیرفلزی در فولاد مذاب هنگام ریختهگری است. در طول انتقال فولاد مذاب از طریق آن، فولاد مذاب با مواد دیرگداز، سرباره و جو در تعامل است. با تأکید مداوم بر کیفیت فولاد، اکنون به طور فزاینده ای روشن می شود که تاندیش به عنوان یک راکتور متالورژیکی پیوسته عملکرد بسیار مهم تری نسبت به آنچه در ابتدا تصور می شد دارد. از این رو، طراحی و عملکرد مناسب تاندیش برای تحویل فولاد با ترکیب و کیفیت دقیق مهم است. تاندیش مدرن به گونه ای طراحی شده است که حداکثر فرصت را برای انجام عملیات متالورژیکی مختلف مانند جداسازی آخال، شناورسازی، آلیاژسازی، حدف ناخالصی ها با عملیات کلسیم، کنترل سوپرهیت و همگن سازی حرارتی و ترکیبی فراهم کند که منجر به ایجاد یک منطقه جداگانه برای تصفیه ثانویه می شود. از این رو تاندیش به عنوان “متالورژی توندیش” شناخته می شود.

در طول سال ها، تغییرات چشمگیری در ریخته گری مداوم تاندیش وجود داشته است. از یک مخزن و مخزن توزیع صرف، تاندیش امروزه به عنوان یک ظرف پالایش فولاد در نظر گرفته می شود. تاندیش امروزه عملکردهای متالورژیکی خاصی مانند تغذیه فولاد مذاب به قالب با سرعت کنترل شده، همگن سازی حرارتی و شیمیایی و غیره را انجام می دهد. همچنین بر بهبود مستمر بسیاری از پارامترهای مرتبط با کیفیت مانند دینامیک سیالات، عایق حرارتی تمرکز دارد. فلوتاسیون و حذف آخال، پیکاپ هیدروژن و غیره.

تاندیش ریختهگری مداوم دارای نقشهای متعددی است که شامل (1) یک پیوند حیاتی در زنجیره کیفیت فولادسازی، (ب) یک تصفیهکننده پیوسته، و (iii) یک فرستنده سیگنالهای متالورژیکی است. نکته اصلی این فرآیند این است که یک تاندیش کنترل نشده به جای یک تصفیه کننده به یک آلوده کننده تبدیل می شود. غیرقابل انکار است که تاندیش به همان اندازه که پاتیل قبل از آن و قالب بعد از آن بخشی از ملزومات فولاد تمیز است. اگر کیفیت ساخته شده در فولاد در فرآیندهای فولادسازی اولیه و ثانویه در تاندیش از بین برود، توانایی تولید یک محصول با کیفیت که مطابق با کاربرد مورد نظر باشد، کاملاً به بازیابی در قالب بستگی دارد. این کار بسیار دشوارتر است، با توجه به زمان محدودی که فولاد در محدودههای قالب قرار میگیرد، که قابلیت محدودی برای تمیز کردن فولاد در آخرین مرحله قبل از انجماد کامل فراهم میکند.

سطح بالایی تاندیش باید از تماس با جو محافظت شود. در اکثر ماشینهای ریختهگری مداوم، این کار با افزودن یک لایه فلاکس تاندیش انجام میشود. لایه فلاکس تاندیش یک سرباره سطحی ایجاد می کند. علاوه بر نیاز به جذب، عملکرد اصلی لایه سرباره تاندیش عایق حرارتی، عایق شیمیایی و بافر کردن سرباره پاتیل است. پوششهای سرباره تاندیش میتوانند مخلوطهای شیمیایی چند جزئی مهندسی شده پیچیده مانند فلاکسهای پایه (نسبت آهک به سیلیس بیشتر از 2)، یا به سادگی سربارههای اسیدی عایق شیمیایی خالص، مانند خاکستر سبوس برنج سوخته یا خاک دیاتومه باشند که هر دو اساساً از سیلیس تشکیل شده است.

این ابزار به عنوان یک آلاینده فولاد مذاب نیز دیده می شود. علل اصلی داخل شدن آلودگی به فولاد مذاب عبارتند از محصولات اکسید زدایی، محصولات فرسایش پوشش پاتیل فولادی، حباب سرباره پاتیل منتقل شده از پاتیل، حباب سرباره تاندیش توسط نوسانات بیش از حد به ویژه در ناحیه ورودی، اکسیداسیون مجدد فولاد توسط هوا در تاندیش، رسوب آخال ها در دمای پایین تر مانند آخال های TiO2، فرسایش پوشش و امولسیون سازی سرباره های مختلف در فولاد مذاب. آلودگی قابل ملاحظه معمولاً در طول دوره های گذرای ریخته گری متوالی رخ می دهد، یعنی در هنگام تغییر پاتیل در انتقال دو ذوب.

قبل از اینکه فولاد مذاب به داخل قالب ماشین ریخته گری وارد شود، لازم است که آلودگی ها یا آخال ها از فولاد مذاب در طول جریان آن از طریق تاندیش خارج شوند. آخال ها را می توان با مکانیسم هایی حذف کرد که شامل (1) افزایش شناور و جذب سرباره بالایی، (2) انتقال جریان سیال، (3) شناورسازی حباب گاز آرگون، (IV) رشد آخال توسط برخورد و “Ostwald-Ripening و شناورسازی” است. و (v) جذب ناخالصی ها به دیرگدازهای آستر. مقصد نهایی آخال و ناخالصی ها شامل سرباره بالایی، آستر (حذف لایه ایمن) و قالب (نقایص احتمالی در محصول ریخته گری اگر در قالب حذف نشود) است.

یکی دیگر از عملکردهای مهم تاندیش کنترل دمای فولاد مذاب تحویلی به فرآیند ریخته گری مداوم است. از آنجایی که ریختن فولاد مذاب از پاتیل می تواند تا یک ساعت طول بکشد، دمای جریان ورودی با زمان تغییر می کند. همراه با تلفات حرارتی در خود تاندیش، از این رو می توان انتظار داشت که دمای فولاد مذاب ریخته گری شده در طول یک توالی ریخته گری در نوسان باشد. با این حال، دمای فولاد مذاب بر کیفیت و خواص محصول، عملکرد دستگاه ریختهگری و سایش نسوز تأثیر میگذارد. بنابراین باید نوسانات را محدود کرد و دما را تا حد ممکن نزدیک به مقدار بهینه نگه داشت. از آنجایی که تاندیش به عنوان یک مخزن بافر عمل می کند، در صورتی که اختلاط در تاندیش کافی باشد، نوسانات دمای فولاد مذاب تحویلی به ماشین ریخته گری می تواند به میزان قابل توجهی کاهش یابد.تعداد و اندازه آخال ها در مذاب خروجی از تاندیش با جلوگیری از تشکیل و رشد آخال ها در آن و همچنین با حذف آخال هایی که از پاتیل به تاندیش منتقل می شوند کاهش می یابد. بنابراین همچنین بسیار مهم است که در طول عملیات پاتیل از روشهای صحیح پیروی شود تا تعداد آخالهای موجود در فولاد مذاب تحویلی به تاندیش کاهش یابد.

مطالعات متعددی بر روی تاندیش ها برای به حداکثر رساندن مزایای زمان ماند در دسترس برای شناورسازی و جذب محصولات واکنش از فولاد مذاب به فاز سرباره انجام شده است. محصولات واکنش می توانند محصولات اکسید زدایی، اکسیداسیون مجدد، رسوب، امولسیون و/یا حباب کردن اجزای نسوز به داخل فولاد مذاب باشند و بنابراین شامل اجزای بومی و برون زا می شوند. بر اساس یک انتخاب درست از طراحی تاندیش، عملکرد یک تاندیش باید برای (i) برای ترویج شناورسازی آخال با به حداکثر رساندن زمان ماند، (ii) برای اطمینان از جذب شدن توسط یک سرباره گیر افتاده و غیر خورنده، (iii) طراحی شود. برای کاهش تلفات حرارتی و شیمیایی از فولاد مذاب، (iv) به حداقل رساندن اتصال کوتاه و مناطق مرده، و (v) ارائه طراحی بهینه برای کیفیت و عملکرد به اپراتور.

جریان از طریق تاندیش یک پدیده هیدرودینامیکی است. این شامل جریان سیال آشفته تک فاز، جریان سیال چند فازی در صورت تزریق گاز از یک پاتیل، توزیع زمان اقامت، رشد آخال با حرکت و حذف آن، اختلاط و انتقال، انتقال انرژی حرارتی و تشکیل گرداب در شروع و پایان ریخته گری است. هدف از بهینهسازی جریان سیال در تاندیش دستیابی به بهترین الگوی جریان برای حذف آخالها از فولاد مذاب است. بهینهسازی جریان در تاندیش را میتوان از طریق دستگاههای کنترل جریان و شکل تاندیش مانند بازدارندههای تلاطم، پدهای ضربه، حفرهها، سرریزها و سدها به دست آورد. تاندیش باید به گونهای طراحی شود که جریان بهینه و در نتیجه تمیزی بالاتر را با ارائه (1) میانگین زمان ماند بالا، (2) تلاطم شدید کوچک، حجم مرده و اتصال کوتاه، (iii) حجم زیاد جریان آرام داشته (IV) انعقاد اجباری در مناطق آشفته مناسب و شناور شدن آخال ها، جذب شده توسط سرباره پوشش و (v) اجتناب از “چشم باز (قرمز)” ایجاد یک سطح بدون پوشش از فولاد مذاب در برابر جذب هوا.

اساس یافتن راهحلهای چالشهای متالورژی تاندیش، نیازمندیهای اساسی است. این الزامات عبارتند از: (1) استفاده از اندازه مناسب برای نیازهای سرعت و انتقال ذوب، (2) ذوب ها باید به موقع با فولاد مذاب در دمای مناسب ارسال شوند، و به درستی تمیز شوند، (iii) به حداکثر رساندن عملکرد باز بدون پاتیل ، (IV) باز کردن ذوب های غوطه ور و کاملاً پوشیده شده ، (vi) طراحی سرباره ها برای پاسخگویی به کاربرد الزامات، (vii) اطمینان از اینکه سیستم های انتقال در معرض نشتی یا آسپیراسیون هوا نیستند، (viii) طراحی دستگاه های کنترل جریان تاندیش (شامل پد های ضربه) برای به حداکثر رساندن شناورسازی و به حداقل رساندن انتقال، (ix) اجرای تاندیش در حداکثر حجم در طول عملیات حالت پایدار، (x) استفاده از فناوری هایی مانند تصفیه گاز بی اثر برای به حداقل رساندن اثرات گذرا، (xi) نظارت بر دما به طور مداوم، در صورت امکان، (xii) اجتناب از دمای زیاد نوسانات مجدد برای حفظ یک جریان تاندیشی پایدار، (xiii) درک و حل علل ریشه ای مشکلات گرفتگی، و (xiv) به حداکثر رساندن بازده و بهره وری بدون به خطر انداختن ایمنی افراد و قالب.

آستر نسوز تاندیش

آستر تاندیش یکی دیگر از بخش های مهم سیستم متالورژی است. آستر باید بی اثر باشد و به ادغام اگزوژن (برون روینده) در فولاد کمک نکند. دیرگدازهای تاندیش را می توان به دو دسته تقسیم کرد: (i) دیرگدازهای آستر و (ب) دستگاه های کنترل جریان.

دیرگدازهای مختلف مرتبط با تاندیش عبارتند از مواد پوشش تاندیش (اعم از آستر دائمی و کاری)، سدها و سرریزها، پدهای ضربه یا impact pads، سیستم های کنترل جریان (درپوش تک بلوک یا دریچه کشویی)، حفاظت جریان انتقال جریان بین تاندیش و قالب (پوشش یا نازل ورودی غوطه ور)، نازل تاندیش و ول بلوک. سدها و سرریزها از تخته های منیزیت یا آجر آلومینا ساخته می شوند. فولاد مذاب از تاندیش به قالب توسط یک نازل غوطه ور در فولاد مذاب در قالب تغذیه می شود. نازل های ورودی مستغرق باید در برابر خوردگی و پوسته شدن مقاوم باشند. گرفتگی نازل نیز مهم است. معمولاً از نازل ورودی غوطه ور فشرده ایزواستاتیک با سیلیس ذوب شده با گرافیت آلومینا استفاده می شود.

دیرگدازها در تاندیش برای تولید بی وقفه، ایمن و البته سودآور با کیفیت در فرآیند ریخته گری ضروری هستند. دیرگدازها که طبیعت فداکاری دارند، تأثیر هزینه و کیفیت قابل اندازه گیری بر فرآیند تولید فولاد دارند و از این رو باید کنترل شوند. در مهار جریان و انرژی فولاد در تاندیش، دیرگدازها هم از طریق حضور فیزیکی و هم از طریق واکنش های شیمیایی کنترل شده به تبدیل تاندیش به یک ظرف تصفیه پیوسته کمک می کنند.مواد پوشش تاندیش تأثیر مستقیمی بر کیفیت فولاد مذاب دارد زیرا نزدیک به مرحله انجماد است. آستر کاری تاندیش در تماس با فولاد باقی می ماند و فرسایش در سطح مشترک فولاد-هوای مذاب با نوسانات سطح فولاد مذاب در تاندیش آغاز می شود. اکسیدهای فلزی مختلف موجود در فولاد مذاب، عوامل فرسایشی اولیه برای پوشش نسوز تاندیش هستند.

آستر نسوز یک تاندیش بسته به کیفیت آستر و انواع سرباره تاندیش طول عمر مشخصی دارد. واکنش شیمیایی بین لایه آستر کاری نسوز و سرباره تاندیش بسیار مهم است، به ویژه در مواردی که ریخته گری با توالی بالا وجود دارد.

مطلوب است که دیرگدازهای تاندیش چندین عملکرد مختلف را انجام دهند که شامل مقاومت در برابر فولاد مذاب (دمای جامد بالا)، مقاومت در برابر سرباره تاندیش، رسانایی حرارتی کم (خواص عایق حرارتی خوب)، پایداری خوب (عدم فرسایش نسوز در طول ریختهگری)، بالا است. مقاومت در برابر شوک حرارتی، بی اثری شیمیایی، باید پس از استفاده یکبار مصرف باشد و قیمت مناسبی دارد. دیرگدازهای دیگر نیز باید پتانسیل اکسیژن کم، مقاومت مکانیکی خوب، مهارت زدایی آسان و جذب هیدروژن کم توسط فولاد داشته باشند.

تماس مستقیم و یاغیر مستقیم نسوزها با فولاد مذاب، انتخاب یا استفاده نادرست از این مواد می تواند عواقب فاجعه باری داشته باشد و بر ایمنی پرسنل عملیاتی تأثیر بگذارد. برای محافظت در برابر پتانسیل نفوذ فولاد و احتمال بروز شکاف های تاندیش نه تنها انتخاب موادی با عایق مناسب، استحکام گرم و خواص مقاومت در برابر فرسایش، بلکه جلوگیری از اتصالات مستقیم است. پلهها در دیرگدازها فرصتهایی را برای فولاد فراهم میکنند تا در صورت نفوذ، با فولاد کبره بسته که مقداری از مذاب پوشاننده را حفظ میکند.

دیرگدازهای مورد استفاده باید پایداری بالا و خواص ویژه داشته باشند. تاندیش یکی از مهمترین حوزههای کاربرد دیرگداز است و به همین دلیل یکی از بزرگترین مراکز کنترل هزینه در فرآیند ریختهگری مداوم است. انواع دیرگدازهای مرتبط با تاندیش عبارتند از: مواد پوششی (لاین لاین دائمی و در حال کار)، سدها و سرریزها، پد ضربه، سیستم کنترل جریان (استوپر تک بلوک یا سیستم دریچه کشویی تاندیش)، حفاظت از جریان ریزش بین تاندیش و قالب (لدل شرود یا نازل ورودی غوطهور)، نازل تاندیش و ول بلوک. برای آستر تاندیش، چندین روش مختلف آستر وجود دارد. شکل 2 یک تاندیش معمولی را به همراه دیرگدازهای آن نشان می دهد.

روشهای مختلف آستر نسوز را میتوان به پنج نوع اصلی طبقهبندی کرد: (i) آستر آجری، (ب) آستر گانینگ، (iii) آستر تخته تاندیش، (IV) آستر اسپری و (v) آستر خشک.

آستر آجری – مفهوم آستر آجر نسوز در ابتدا زمانی که ریختهگری پیوسته در دهه 1950 معرفی شد برای آستر تاندیش به کار گرفته شد. این آسترها از آجرهای آلومینا بالا بودند و اساساً گسترش روشهای نسوز پاتیل به تاندیش بودند. مشکلات متعددی در ارتباط با این نوع آستر وجود داشت که منجر به توسعه روشهای پوشش جایگزین شد.

آستر گانینگ – آسترهای گانینگ به صورت تجاری در ژاپن برای غلبه بر برخی از مشکلات مرتبط با آستر آجری راه اندازی شده اند. در ابتدا، اینها بر پایه آلومینو سیلیکات بودند و بعداً برای کمک به عمل متالورژی به نوع پایه منیزیت یا پایه تبدیل شدند. این آستر یک ساختار یکپارچه بدون اتصالات و مهارت زدایی نسبتاً بهبود بخشید، اما به دلیل چگالی نسبتاً زیاد آسترهای گانینگ، در زمانهای پیشگرم یا تلفات حرارتی به دست نیامد. هنوز هم تمایل به ترک خوردن و املای آسترها در زمان پیش گرم کردن سریع وجود داشت. این امر همچنین مانع استفاده از آسترهای گانینگ برای عملیات با شروع سرد شد.

آستر تخته تاندیش – نوع جدیدی از آستر تاندیش در اواسط دهه 1970 معرفی شد. این آستر از سیستم های تخته ای شامل تخته های نسوز با چگالی کم، بسیار عایق، یکبار مصرف، از پیش ساخته شده و از پیش پخته شده تشکیل شده است. نسوززدایی آسان، بدون سرمایهگذاری در تجهیزات، و هزینه کم انواع سیلیس نیز به محبوبیت آن در میان بسیاری از فولادسازان کمک کرده است. در ابتدا، تختههای مبتنی بر سیلیس مورد استفاده قرار میگرفتند که فقط اجازه شروع به کار سرد را میدادند. تخته های مبتنی بر منیزیت در اواسط دهه 1980 برای برآوردن نیاز توانایی پیش گرمایی، یعنی یک روش “شروع داغ” برای ملاحظات هیدروژن پایین در تولید فولادهای با کیفیت بالا معرفی شدند. با این حال، شدت کار، وجود اتصالات و پشت شن و ماسه، شکستگی و غیره به عنوان نقص ذاتی سیستم آستر تخته باقی ماند. با این حال، سیستم آستر تخته در مکان هایی که هزینه های نیروی کار کم است و فناوری های کاربردی به راحتی در دسترس نیستند، محبوب است.

آستر اسپری – توسعه آستر اسپری (قابل پاشیدن) برای غلبه بر مشکلات مرتبط با سایر روشهای پوشش و ایجاد فشار به سمت اتوماسیون سیستم آستر صورت گرفته است. در این سیستم آستر قابل پاشش، دوغاب ضخیم را می توان پس از اختلاط حمل کرد و در نهایت پس از “اتمیزه کردن” با هوای فشرده، بر روی تاندیش نشاند. اولین سیستم کاربردی رباتیک در سال 1982 از نیمه دوم دهه 1980 راه اندازی شد و به دلیل مزایای قابل توجه تراکم کمتر و کنترل بهتر ضخامت پوشش نسبت به آسترهای گانینگ، به طور گسترده مورد استفاده قرار گرفت. دیگر نیازی به انتقال پودر خشک پس از سیال شدن (در صورت نیاز در تفنگ) نبود. این امکان افزودن الیاف و سایر مواد شیمیایی به جرم را فراهم کرد و اختلاط و رسوب همگن به واقعیت تبدیل شد. آستر را می توان از قبل گرم کرد و قالب را در حالت “شروع گرم” گرفت یا اجازه داد تا تا دمای اتاق خنک شود و به عنوان یک تاندیش “شروع سرد” گرفته شود. هنگام پخت، آستر قابل پاشش باید کنترل شود تا از یکپارچگی پوشش اطمینان حاصل شود، و این نیاز دارد که آستر دائمی برای قرارگیری رضایت بخش، در دمای ایده آل زیر 100 درجه سانتیگراد باشد. فرآیندهای مرطوب مانند آستر قابل پاشیدن با اضافه وزن تا 30 درصد آب و وجود شلنگ و نشت می تواند باعث ایجاد مشکلات ایمنی و بهداشت عملیاتی در کارخانه فولاد شود. حتی در آن زمان نیز این سیستم پوشش اسپری توانست بسیاری از مزایای تخته و تفنگ را با موفقیت ترکیب کند و در عین حال معایبی مانند اتصالات، پشتی شن و ماسه، تلفات برگشتی، مشکلات گرد و غبار، عایق ضعیف و غیره را از بین ببرد.

آستر خشک – آسترهای خشک احتمالاً در سال 1986 در اروپا معرفی شدند. این سیستم با تمام فرآیندهای قبلی از این نظر متفاوت است که به صورت پودر خشک اعمال می شود و نیازی به افزودن آب برای تشکیل پوشش کاری تاندیش ندارد. معمولاً از یک پیوند رزینی (واکنش بایندر/کاتالیزور) استفاده می کند که با مقادیر نسبتاً کم گرما (حدود 160 درجه سانتیگراد) فعال می شود. بسته به محصول مورد استفاده ممکن است نیاز به لرزش باشد یا نباشد، اما استفاده از فرم دهنده ضروری است و پودر خشک در شکاف بین آستر دائمی تاندیش و اولی تغذیه می شود. هوای گرم در حدود 400 درجه سانتیگراد وارد می شود و چرخه گرمایش حدود 45 دقیقه و 30 دقیقه دیگر برای خنک شدن طول می کشد. بنابراین می توان زمان زیادی را ذخیره کرد. از جنبه منفی، سیستم خشک به دلیل تراکم بیشتر، عایق کمتری دارد.

(1) رسیدن به پایداری جریانهای فولادی مذاب وارد شده به قالب ریختهگری، و به نوبه خود، دستیابی به سرعت ریختهگری ثابت، (2) ریختن مداوم ذوب، (iii) برای تعویض پاتیل خالی فولادی برای یک پاتیل پر از فولاد بدون وقفه در جریان فولاد مذاب در قالب، (IV) برای ایجاد یک گرید کخصوص با فولاد از دو گرید مختلف با دو ذوب مختلف، در صورت نیاز، (v) فراهم کردن امکان جلوگیری از ورود آخالها و سرباره به داخل تاندیش و در نتیجه لغزش به داخل قالب، (vi) برای افزایش جداسازی اکسید، (vii) برای حفظ ارتفاع ثابت فولاد مذاب بالای نازلها به قالبها، در نتیجه حفظ میشود. ثبات جریان فولاد را در پی دارد و از این رو سرعت ریخته گری ثابت است، و (viii) برای ارائه الگوهای جریان پایدارتر به قالب ها.

روشهای مختلف آستر نسوز را میتوان به پنج نوع اصلی طبقهبندی کرد: (i) آستر آجری، (ب) آستر گانینگ، (iii) آستر تخته تاندیش، (IV) آستر اسپری و (v) آستر خشک.

تاندیش جریان مداوم فولاد مذاب را فراهم می کند و به عنوان یک دستگاه تصفیه ثانویه عمل می کند. رفتار جریان در تاندیش ریخته گری مداوم بر کیفیت و تمیزی تولید فولاد غالب است. پالایش فولاد مذاب در تاندیش از طریق شناورسازی روی اجزای غیرفلزی در سطح بالایی در طول اقامت آن انجام می شود. این آخال های شناور از سطح حذف می شوند. جریان سیال تاندیش نقش اساسی در کنترل حذف آخال و محاسبه زمان عبور آن دارد. برای دستیابی به ویژگی های جریان بهینه تاندیش، دستگاه های کنترل جریان مستقر شده اند.

جهت کسب اطلاعات تکمیلی با ما در تماس باشید.