پرجینگ پلاگ با شیار دایره ای میتوانند به طور کلی پدیدههای تمرکز تنش را کاهش دهند. به دلیل شرایط سخت سرویس، طول عمر پرجینگ پلاگ ها کوتاه تر از آستر پاتیل است که منجر به راندمان تولید کمتر می شود. برای بررسی توزیع تنش، مدلسازی جامد- حرارتی برای شبیهسازی تجربه فرآیند پالایش توسط پرجینگ پلاگ اعمال شد. پس از آن، رفتار مکانیکی حرارتی پرجینگ پلاگ با شیار دایرهای و شیارهای مستطیلی برای ارزیابی بهینهسازی ساختاری مقایسه شد.علاوه بر این، دو نوع پرجینگ پلاگ نیز برای مقایسه زمان اختلاط و میزان حذف آخال انتخاب شدند. نتایج شبیهسازی نشان داد که به جای پرجینگ پلاگ شیارهای مستطیلی، پرجینگ پلاگ با شیار دایرهای نه تنها غلظت تنش را در اطراف شیار به طور موثر کاهش میدهند، بلکه حداکثر تنش کششی محوری پرجینگ پلاگ را نیز کاهش میدهند. علاوه بر این، پاکسازی با شیارهای دایرهای عملکرد بهتری در میزان حذف آخال دارد.

1. مقدمه

متالورژی ثانویه برای تولید فولاد با کیفیت بالا در فرآیندهای فولادسازی مدرن ضروری است و عملیات پالایش اغلب در پاتیل انجام می شود[1، 2]. به عنوان بخشی از کوره پاتیلی ، پرجینگ پلاگ نقش مهمی در عملیات پالایش بازی می کند. بنابراین، عملکرد پرجینگ پلاگ در زمان سرویس آن و اثرات پالایش به ترتیب بهرهوری و کیفیت مذاب فولادی را تعیین میکنند. عمدتاً دو روش برای افزایش زمان سرویس پرجینگ پلاگ وجود دارد. یکی از آنها بهبود خواص مکانیکی و پایداری حرارتی مواد نسوز پرجینگ پلاگ با تنظیم اجزای شیمیایی است. مورد دیگر بهینه سازی ساختار هندسی برای بهبود توزیع تنش است. مشابه پرجینگ پلاگ با شیار، قطعه سوراخ دار به دلیل اهداف مختلف به طور گسترده در صنایع مورد استفاده قرار گرفت. معمولاً تمرکز تنش در گوشههای سوراخهای قطعه رخ میدهد. با این حال، تمرکز تنش یکی از دلایل خرابی این تجهیزات است. بنابراین، بهینه سازی شکل شیار پرجینگ پلاگ برای بهبود عمر مفید آن ممکن است انتخاب خوبی باشد. اینکه آیا رفتار ترمومکانیکی پرجینگ پرجینگ پلاگ پس از بهینه سازی می تواند بهبود یابد یا خیر، ارزش بررسی دارد. همراه با عملکرد خوب ترمومکانیکی، یک پرجینگ پلاگ نیز لازم است تا اثرات تصفیه عالی داشته باشد که کیفیت فولاد را تعیین می کند. اثر پالایشی شامل زمان اختلاط و درج میزان حذف و همچنین ناحیه چشم سرباره است. در تحقیقات قبلی، بسیاری از آزمایشهای مدل آب برای بررسی زمان اختلاط و سرعت حذف آغشتهسازی یک پاتیل با تنظیم موقعیت پرجینگ پلاگ متخلخل و سرعت جریان گاز انجام شد . با این حال، تعداد کمی از گزارشها به دنبال بررسی اثرات پالایشی پرجینگ پلاگ با شیارهای مختلف هستند. در این مطالعه، مدلسازی جامد- حرارتی برای شبیهسازی تجربه فرآیند پالایش با تمیز کردن پرجینگ پلاگ استفاده شد. رفتار ترمو مکانیکی پرجینگ پلاگ با شیار دایره ای و مستطیلی برای ارزیابی بهینه سازی سازه مقایسه شد. علاوه بر این، دو نوع پرجینگ پلاگ نیز برای مقایسه زمان اختلاط و میزان حذف درگیری انتخاب شدند.

2 مدل ها و شرایط مرزی

2.1 هندسه و مواد

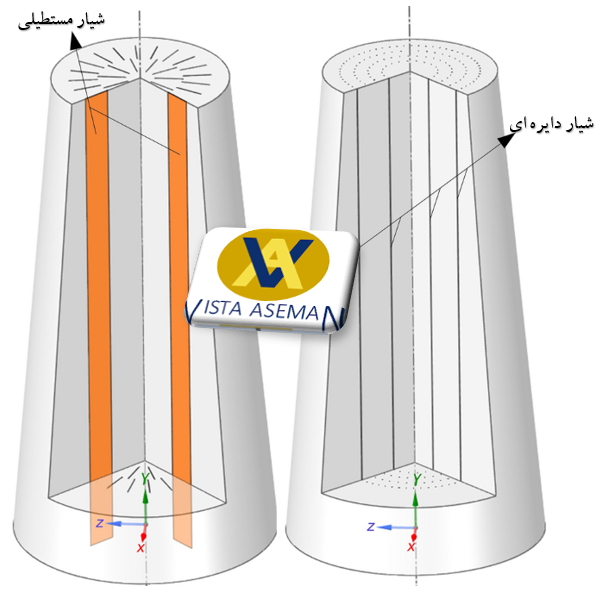

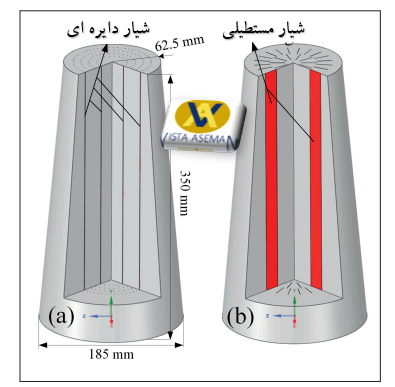

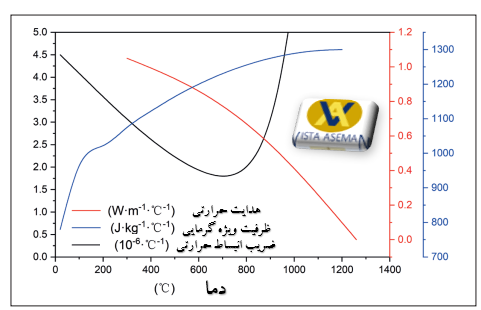

ابعاد پرجینگ پلاگ با شیار های مختلف که در این تحقیق به کار گرفته شده است در شکل 1 ارائه شده است. برای صرفه جویی در منابع محاسباتی، یک دهم میزان عملی اعمال شد. همانطور که در شکل 1 نشان داده شده است، شیار های مستطیلی 0.2 میلی متر × 20 میلی متر و پرجینگ پلاگ با شیار دایره ای با قطر 0.6 میلی متر به ترتیب در پرجینگ پلاگ مونتاژ شدند. سطح مقطع شیاری که در آن آرگون تزریق شده است برای هر دو پرجینگ پلاگ (پرجینگ پلاگ با شیار دایره ای و مستطیلی) یکسان است. پرجینگ پلاگ از کوراندوم اسپینل قابل ریخته گری ساخته شده است که چگالی آن 2900 کیلوگرم بر متر مکعب است. شکل 2 خواص مواد را نشان می دهد که شامل ضریب انبساط حرارتی، ظرفیت گرمایی ویژه و هدایت حرارتی پرجینگ پلاگ در دماهای مختلف است. مدول یانگ سینترینگ ریخته گری در دمای 1600 درجه سانتیگراد 183 گیگا پاسکال بود و با تکنیک تحریک ضربه ای با RFDA (IMCE/BE) اندازه گیری شد. نسبت پواسون 0.27 تعیین شد. ضریب انبساط حرارتی، ظرفیت حرارتی ویژه و هدایت حرارتی دستگاه ریختهگری در آزمایشگاه آزمایش شد. این روش های اندازه گیری را می توان در تحقیقات قبلی [12] اشاره کرد.

2.2 شرایط مرزی پرجینگ پلاگ با شیار دایره ای و مستطیلی

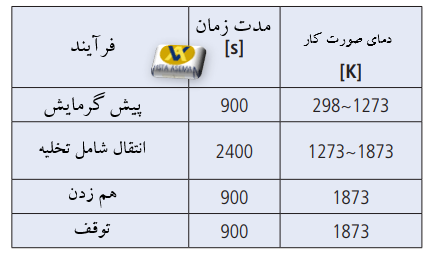

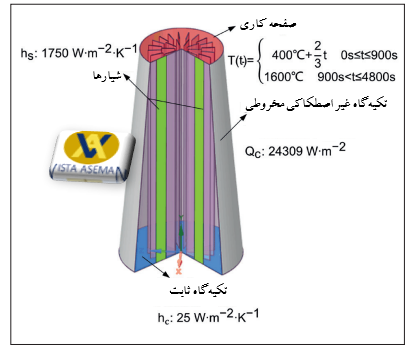

در این مطالعه، از روش جفت حرارتی – جامد برای شبیهسازی تبادل حرارت بین گاز آرگون و جامد استفاده شد. همانطور که در شکل 3 نشان داده شده است، شرایط مرزی حرارتی وجه کار،صورت سرد و صورت استوانه ای و همچنین سیستم مختصات ارائه شد. همانطور که در جدول 1 نشان داده شده است، کل فرآیند پالایش را می توان به چهار مرحله به نام مرحله پیش گرم کردن، انتقال، هم زدن و نگهداری تقسیم کرد. فرض بر این است که دمای سطح کار پرجینگ پلاگ ( چه در پرجینگ پلاگ با شیار دایره ای و چه در نوع مستطیلی) برابر با مذاب فولادی است که 1600 درجه سانتیگراد تعریف شده است. علاوه بر این، ظاهر سرد پرجینگ پلاگثابت بود و تماس بین صفحه استوانه ای و بلوک خوب بدون اصطکاک فرض می شد. تمام این شرایط محدودیت هر وجه نیز در شکل 3 آورده شده است. سرعت جریان آرگون 1000 نیوتن لیتر در دقیقه با دمای 300 کلوین در هنگام تزریق به داخل پاتیل بود.

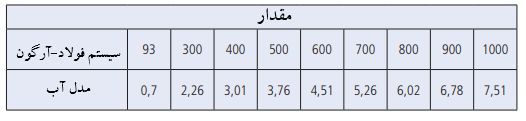

2.2 آزمایشات مدل آب

برای ارزیابی اثر تصفیه پرجینگ پلاگ با شیار دایره ای و مستطیلی ، از مدل آب در این بخش استفاده شد. مدل آب، مقیاس کاهش یافته 1 به 5 از ظرفیت اسمی پاتیل صنعتی 150 تن، از شیشه اکریلیک شفاف ساخته شده است. یک نسبت بدون بعد مؤثر استنتاج شده از پارامترهای شباهت ستون برای مدلسازی هیدرودینامیک ستون و پاتیل پیشنهاد شد که در تحقیق معرفی شد [9]. علاوه بر این، شماتیک سیستم مدل آب برای زمان اختلاط، میزان حذف آخال و هر دو روش آزمایشی را میتوان در تحقیق مورد اشاره قرار داد [13]. جدول 2 نرخ جریان گاز را برای آزمایش مدل فیزیکی و فرآیند واقعی پالایش نشان می دهد.

3 نتیجه

3.1 نتایج حرارتی

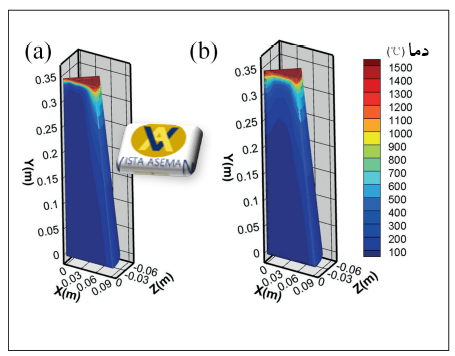

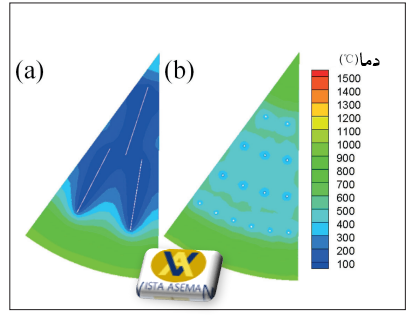

همانطور که در بالا ذکر شد، شرایط مرزی برای هر دو نوع پرجینگ پلاگ با شیار دایره ای و مستطیلی یکسان است، اما شکل شیار و روش های چیده شده شیار متفاوت است. در نتیجه، تفاوت های زیادی در انتقال حرارت برای هر دو نوع پرجینگ پلاگ با شیار دایره ای و مستطیلی در مرحله هم زدن وجود دارد. بنابراین، لازم است توزیع دمای پرجینگ پلاگ با شیار های مختلف در طول فرآیند همزدن مورد تجزیه و تحلیل قرار گیرد. شکل 4 کانتور دمای پرجینگ پلاگ با شیار دایره ای و مستطیلی را در شرایط مختلف به مدت 3500 ثانیه نشان می دهد. همانطور که نشان داده شده است، پس از دمیدن آرگون به مدت 100 ثانیه، گرادیان دما در نزدیکی سطح کار پرجینگ پلاگ با شیار های مستطیلی بزرگتر از پرجینگ پلاگ با شیار دایره ای است. شکل 5 کانتور دمای سطح مقطع y = 0,343 متر پرجینگ پلاگ را با شیار های مختلف برای 3500 ثانیه نشان می دهد. نشان داده شده است که افت دما در اطراف شیار برای هر دو نوع پرجینگ پلاگ رخ می دهد. با این حال، مقطع نزدیک به وجه کار پرجینگ پلاگ با شیار دایره ای با شیب دمایی کوچکتری است. این احتمالاً به دلیل چیدمان یکنواخت شیارهای دایرهای است که به انتقال حرارت بین کل پرجینگ پلاگ و آرگون کمک میکند.

3.2 نتایج ترمومکانیکی

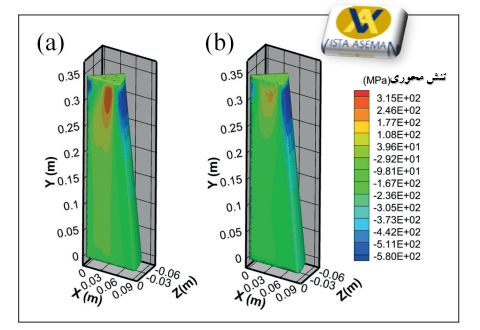

همانطور که در شکل 6 نشان داده شده است، رفتار ترمومکانیکی پرجینگ پلاگ با شیار های مستطیلی با رفتار پرجینگ پلاگ با شیار دایره ای مقایسه شد. نتایج نشان داد که مساحت توزیع تنش کششی پرجینگ پلاگ با شیار دایره ای کوچکتر از پرجینگ پلاگ با شکافهای مستطیلی است. این به این دلیل است که ساختار پرجینگ پلاگ با شیار دایره ای پایدارتر است، که منجر به کوچکتر شدن تغییر شکل صفحه شعاعی تصفیهکننده در زیر بار میشود. در نتیجه، شیار دایره ای به طور موثر حداکثر تنش کششی محوری پرجینگ پلاگ را کاهش می دهد، که باعث افزایش طول عمر آن می شود. شکل 7 توزیع تنش محوری را در پرجینگ پلاگ با شیار های مختلف برای سطح مقطع y = 0,343 متر در 3500 ثانیه نشان می دهد. نشان داده شده است که تمرکز تنش در گوشه شیار مستطیلی صورت گرفته است. در مورد پرجینگ پلاگ با شیار دایره ای، گرادیان دما منجر به تنش کششی در اطراف شیار می شود. همانطور که تحقیقات قبلی گزارش شده است، فاکتور تمرکز تنش را می توان به طور قابل توجهی با اعمال شکل برش مناسب تحت تاثیر قرار داد [14]. همانطور که می دانستیم، شیار دایره ای می تواند به طور موثری تمرکز تنش را در اطراف شیار کاهش دهد. علاوه بر این، به عنوان یک ماده شکننده، اسپینل کوراندوم عملکرد خوبی در تنش فشاری دارد اما در تنش کششی عملکرد خوبی ندارد. به طور خلاصه، به جای شیار های مستطیلی، پرجینگ پلاگ با شیار دایره ای نه تنها تمرکز تنش را در اطراف شیار به طور موثر کاهش می دهد، بلکه حداکثر تنش کششی محوری پرجینگ پلاگ را کاهش می دهد. با این وجود، طول عمر پرجینگ پلاگ با شیار دایره ای بیشتر از طول عمر پرجینگ پلاگ با شیار های مستطیلی، که در استفاده واقعی تایید شد.

نتیجه گیری

پرجینگ پلاگ با شیار دایره ای و مستطیلی در این مطالعه مقایسه شد. نتیجه نشان میدهد که به جای شیارهای مستطیلی، پرجینگ پلاگ با شیار دایره ای نه تنها غلظت تنش را در اطراف شیار به طور موثر کاهش میدهند، بلکه حداکثر تنش کششی محوری پرجینگ پلاگ را نیز کاهش میدهند. علاوه بر این، زمان اختلاط پرجینگ پلاگ با شیار دایره ای کوتاه تر از پرجینگ پلاگ با شکاف های مستطیلی است.

متالورژی ثانویه برای تولید فولاد با کیفیت بالا در فرآیندهای فولادسازی مدرن ضروری است و عملیات پالایش اغلب در پاتیل انجام می شود[1، 2]. به عنوان بخشی از کوره پاتیلی ، پرجینگ پلاگ نقش مهمی در عملیات پالایش بازی می کند. بنابراین، عملکرد پرجینگ پلاگ در زمان سرویس آن و اثرات پالایش به ترتیب بهرهوری و کیفیت مذاب فولادی را تعیین میکنند. عمدتاً دو روش برای افزایش زمان سرویس پرجینگ پلاگ وجود دارد. یکی از آنها بهبود خواص مکانیکی و پایداری حرارتی مواد نسوز پرجینگ پلاگ با تنظیم اجزای شیمیایی است.

پرجینگ پلاگ با شیار دایره ای میتوانند به طور کلی پدیدههای تمرکز تنش را کاهش دهند. از سوی دیگر پرجینگ پلاگ با شیار دایرهای نه تنها غلظت تنش را در اطراف شیار به طور موثر کاهش میدهند، بلکه حداکثر تنش کششی محوری پرجینگ پلاگ را نیز کاهش میدهند. علاوه بر این، پاکسازی با شیارهای دایرهای عملکرد بهتری در میزان حذف آخال دارد.

عمدتاً دو روش برای افزایش زمان سرویس پرجینگ پلاگ وجود دارد. یکی از آنها بهبود خواص مکانیکی و پایداری حرارتی مواد نسوز پرجینگ پلاگ با تنظیم اجزای شیمیایی است. مورد دیگر بهینه سازی ساختار هندسی برای بهبود توزیع تنش است. مشابه پرجینگ پلاگ با شیار، قطعه سوراخ دار به دلیل اهداف مختلف به طور گسترده در صنایع مورد استفاده قرار گرفت. معمولاً تمرکز تنش در گوشههای سوراخهای قطعه رخ میدهد. با این حال، تمرکز تنش یکی از دلایل خرابی این تجهیزات است. بنابراین، بهینه سازی شکل شیار پرجینگ پلاگ برای بهبود عمر مفید آن ممکن است انتخاب خوبی باشد.

جهت دستیابی به مقالات روز دنیا در زمینه صنایع فولاد، نفت، گاز و پتروشیمی با ما در آکادمی ویستا همراه باشید.

برای کسب اطلاعات بیشتر و دریافت خدمات و محصولات با ما در تماس باشید.