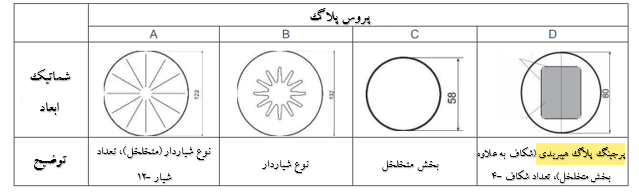

پرجینگ پلاگ هیبریدی دارای تخلخل ترکیبی و نرخ پاکسازی اولیه صد در صدی با نگهداری ناچیز است. مهمترین وظایف متالورژی ثانویه تسریع روند تولید فولاد و بهبود کیفیت آن و در عین حال محدود کردن میزان کار، انرژی و منابع است. درمان اساسی و رایج متالورژی ثانویه دمیدن فولاد مذاب در پاتیل توسط گازهای بی اثر است. ورود گاز به فولاد مذاب را می توان با پرجینگ پلاگ (توپی دمش) با ساخت متفاوتی که در پایین پاتیل نصب شده است، محقق کرد. از آنجایی که شرایط کار دارای ویژگی تهاجمی است، بنابراین این پرجینگ پلاگ ها باید از نظر حرارتی و مکانیکی مقاوم بوده، دارای نفوذپذیری مناسب بوده و بتوانند مقدار مورد نیاز حباب های گاز و پراکندگی آنها را در کل حجم فولاد مذاب ایجاد کنند. امروزه در صنعت از سه نوع پرجینگ پلاگ استفاده می شود که در ساخت و ساز متفاوت هستند: پرجینگ پلاگ های دارای قطعات متخلخل، نوع شکاف دار و پرجینگ پلاگ های هیبریدی. در این مقاله نتایج تحقیقات مدلسازی انجام شده با استفاده از مدل پاتیل با امکان دمیدن حمام فلزی ارائه شده است. این تحقیق برای چهار نوع مختلف پرجینگ پلاگ انجام شد: پرجینگ پلاگ شکاف دار با شکافگذاری مختلف، پرجینگ پلاگ متخلخل (پروس پلاگ) و پرجینگ پلاگ های هیبریدی (شکاف دار به اضافه بخش متخلخل). نتایج جستجو به صورت شبیه سازی ایجاد حبابهای گاز، مکانیسم ایجاد حباب گاز (ستون گازی)، تعیین زمان و نحوه اختلاط مایع مدلسازی بسته به نوع پرجینگ پلاگ مورد استفاده، مورد بررسی واقع شدند.

1. مقدمه

مزیت اصلی استفاده از متالورژی ثانویه فولاد، بهینه سازی استفاده از راکتورهای متالورژی اولیه برای ذوب فولاد (مبدل اکسیژن و کوره قوس الکتریکی) و همچنین کارآمد و درمان موثر فولاد مذاب – از نظر خلوص متالورژیکی، ترکیب شیمیایی و دما است. فرآیند متالورژی ثانویه اصلی و متداول، تصفیه کردن فولاد مذاب با گازهای بی اثر است که اهداف اصلی آن عبارتند از:

• حصول دمای یکنواخت و ترکیب شیمیایی،

• بهبود سیالیت فولاد مذاب که در زمان کاهش دمای ریخته گری شرایط مساعدتری را برای انجماد آن ایجاد می کند.

برای کاهش اکسیژن، هیدروژن و نیتروژن در محتوای فولاد،

• برای کاهش محتوای اکسید و اجزاء سولفید غیر فلزی.

علاوه بر این، مازاد فرآیندهای پالایشی که به نفع کاهش ترکیبات کلان در فلز هستند نیز یافت شد. ورود گاز به فولاد مذاب با طراحی پرجینگ پلاگ قابل نفوذ گاز مناسب که در پایین پاتیل فولادی نصب شده است، انجام می شود. پرجینگ پلاگ های نفوذپذیر گاز عناصر، (اجزای) سرامیکی متخلخلی هستند که از یک طرف قابلیت انتقال گاز بی اثر را به داخل فولاد مذاب نشان می دهند و از طرف دیگر مانعی را تشکیل می دهند که از خروج آن از پاتیل جلوگیری می کند. با توجه به ماهیت کارهای انجام شده و شرایط محیطی، انتظار می رود که پرجینگ پلاگ ها نشان دهنده مقاومت حرارتی و مکانیکی بالا، نفوذپذیری مناسب گاز و ظرفیت تولید مقادیر زیادی حباب گاز باشند. از نظر فرآیندهای تکنولوژیکی، به دست آوردن قطر بهینه حباب های گاز، کمیت و سرعت جریان آنها بسیار مهم است. این پارامترها برای اثربخشی فرآیند پاکسازی انجام شده تعیین کننده هستند. با توجه به انواع طراحی، پرجینگ پلاگ ها را می توان به سه گروه تقسیم کرد: متخلخل، شکافی / شیاردار (با تخلخل مستقیم) و پرجینگ پلاگ هیبریدی.

پرجینگ پلاگ های متخلخل یا همان پروس پلاگ ها (با قطعات متخلخل قابل نفوذ به گاز) از مواد مختلفی مانند منیزیت، پرسلان، شاموت و کوراندوم ساخته می شوند که دارای تخلخل تقریباً 25-40٪ هستند. شعاع منافذ برای این نوع پرجینگ پلاگ بستگی به اندازه کسری دارد که برای ساخت آنها استفاده می شود. ابعاد و نوع کسر اعمال شده همچنین بر تعداد منافذ باز که گاز از طریق آنها به فلز مذاب عبور می کند تأثیر می گذارد و علاوه بر این بر پارامترهای بسیار مهم – از نظر فناوری – مانند قطر حباب های تشکیل شده، مقدار آنها و … تأثیر می گذارد. سرعت دریافت شده هنگام خروج از پرجینگ پلاگ های شیار دار (با تخلخل مستقیم) از شکافهای زیادی با سطح مقطع و مکانهای مختلف ساخته شدهاند که در مواد نسوز غوطهور میشوند. در مورد این عناصر، گازهایی که به داخل فولاد مذاب می ریزند (مثلاً حرکت چرخشی برای پرجینگ پلاگ های دارای شکاف های مارپیچی)، می توانند از طریق قرار دادن شکاف ها به اندازه کافی کنترل شوند. پرجینگ پلاگ هیبریدی از شکاف های مختلف مقطع و مکان با قطعات متخلخل قابل نفوذ گاز نصب شده اند. پرجینگ پلاگ هیبریدی در غلظت های بالای گازها استفاده می شوند [8-10]. شناخت پدیدههای فیزیکی که در طول فرآیند انجام شده در طول طراحی یا ساخت تجهیزات جدید مورد استفاده در فناوریهای صنعتی و همچنین در کارهای نوسازی تجهیزات موجود رخ میدهد، ضروری است. فن آوری ها اغلب چنین دانشی که در تحلیل نظری پدیده های مورد مطالعه به دست می آید کافی نیست. بنابراین، اطلاعات انجام شده به صورت تجربی (مدل سازی فیزیکی و عددی) اهمیت بیشتری پیدا کرده است، به خصوص که در واحدهای متالورژی ضروری است [11-16].

2. روش تحقیق

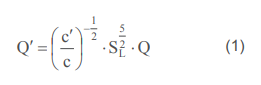

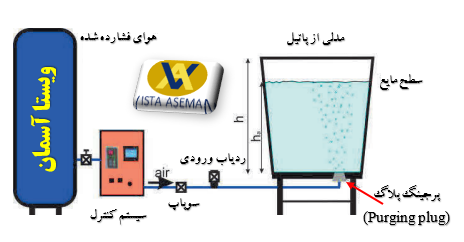

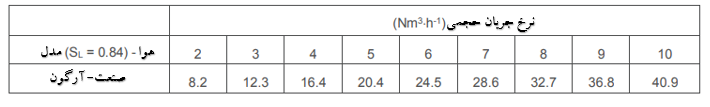

مطالعه پژوهشی با استفاده از مدل فیزیکی آب پاتیل فولادی انجام شد. مدل بر اساس یک مقیاس خطی SL = 0.84، با الزامات بیان شده در نظریه شباهت دینامیکی و سینماتیکی است. همچنین شرط تشابه هندسی را برآورده می کند [11، 17]. مقیاس مدل نزدیک به SL = 1 امکان نصب پرجینگ پلاگ ها نفوذپذیری گاز صنعتی را در داخل آن فراهم می کند. طراحی مدل امکان نصب انواع پرجینگ پلاگ های قابل نفوذ گاز را فراهم می کند. پرجینگ پلاگ در 2.3 شعاع از محور پاتیل قرار می گیرد. در آزمایش، ظرف یک فلومتر اضافی مجهز به سیستم تنظیم جریان گاز و دستگاهی برای مدیریت دقیق نشانگرها در بخار گاز نصب کرد. شکل 1 طرح پایه تست [11] را نشان می دهد. این تحقیق برای چهار نوع مختلف پروس پلاگ متخلخل انجام شد: پروس پلاگ شکافی با پروس پلاگ های شکافگذاری شده مختلف با بخشهای متخلخل و پرجینگ پلاگ هیبریدی (نوع شکاف به اضافه بخش متخلخل) (جدول 1). شرایط تشابه دینامیکی جریان گاز در مدل با توجه به شرایط واقعی بر اساس معیار فرود اصلاح شده که با رابطه [11، 18 – 20] بیان شده است، محاسبه شد:

که در آن: Q’ (m3 ⋅s -1) یک جریان حجمی جریان گاز برای مدل آب است، Q (m3 ⋅s -1) یک جریان حجمی جریان گاز برای راکتور صنعتی است، c, برای مدل آب ثابت است. ، c برای راکتور صنعتی ثابت است، SL یک مقیاس خطی است. مقادیر جریان گاز حجمی برای شرایط واقعی و مدل (با در نظر گرفتن مقیاس خطی مدل SL = 0.84) در جدول 2 نشان داده شده است.

آزمایشات در مدل فیزیکی پاتیل فولادی پس از نصب پروس پلاگ قابل نفوذ گاز مورد نیاز انجام شد. مدل پاتیل فولادی با مایع مدل (آب) پر شد و سپس جریان گاز (هوا) که بر اساس تئوری احتمال تعیین شد، از پروس پلاگ عبور داده شد. در آزمایشهای تحقیقاتی، که در آن نیاز به اعمال نشانگر به عنوان محلول آبی KMnO4 بود، با تزریق به جریان گاز از مخزنی که مخصوص این منظور طراحی شده بود، وارد شد.

3. نتایج تحقیق

نتایج تحقیق در قالب شبیه سازی ایجاد حبابهای گاز، مکانیسم ایجاد مخروط حباب گاز (ستون گازی) و تعیین زمان و نحوه اختلاط مایع مدلسازی بسته به نوع پروس پلاگ مورد استفاده به دست آمد.

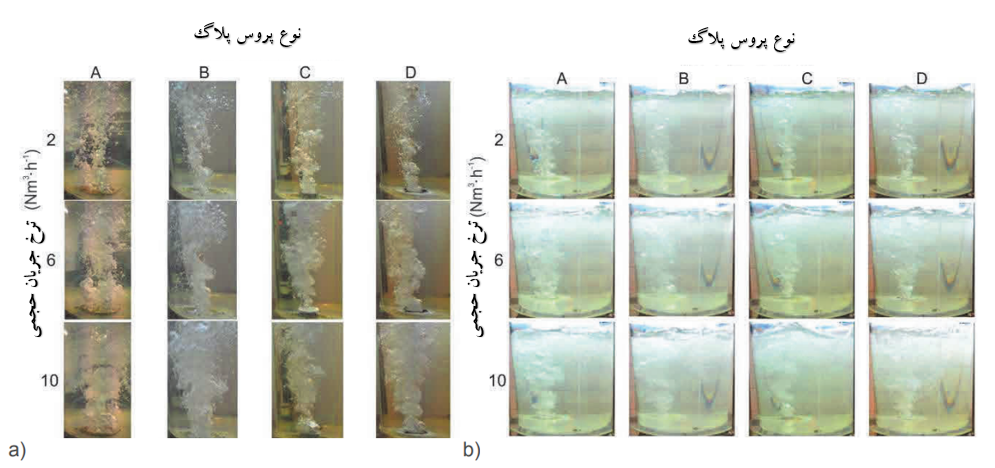

3.1. شبیه سازی تشکیل حباب گاز

نتایج آزمون نمونه در شکل 2 الف نشان داده شده است. بر اساس نتایج بهدستآمده از آزمایشهای تحقیقاتی، میتوان تغییرات قابلتوجهی در نحوه تشکیل حباب گاز در جریان حجمی مایع مدل مشاهده کرد که بستگی به نوع پرجینگ پلاگ نفوذپذیر گاز مورد استفاده دارد. در حالی که، در هر دو مورد از پروس پلاگ های شیار دار (نوعهای A و B)، تشکیل حبابهای بزرگ گاز مشاهده شد که بهصورت نسبتاً یکنواختی از شکافهای خاص خارج میشوند، علیرغم افزایش جریان حجمی جریان گاز. سپس در مورد پروس پلاگ ساخته شده از مواد متخلخل (نوع C)، با وجود تکه تکه شدن بزرگتر حباب های گاز، تمایل به اختلالات خروجی مشاهده شد. آنها شامل تجمع حباب ها در سطح پروس پلاگ و خارج شدن بیشتر آنها به شکل خوشه ها هستند. این بر جریان خروجی ضربان دار تأثیر می گذارد. این روند با افزایش جریان حجمی جریان گاز از طریق پروس پلاگ رشد می کند. این نوع اختلال در مورد دمیدن حمام از طریق پرجینگ پلاگ هیبریدی (نوع D) یافت نشد. در این نوع، تشکیل حبابهای گاز نسبتاً ریز مشاهده شد که به طور یکنواخت در جهت سطح حمام بیرون میرفتند.

3.2. شبیه سازی مکانیسم تشکیل ستون گازی

نتایج تحقیق منتخب در شکل 2b نشان داده شده است. بر اساس مشاهدات انجام شده، بیان شد که در مورد استفاده از پروس پلاگ های شیاردار (نوع A و B)، مخروط حباب های گاز که به تدریج تشکیل می شود، حجم بیشتری از مایع مدل را در مقایسه با حالت پوشش می دهد. با استفاده از پرجینگ پلاگ هیبریدی و متخلخل (انواع C و D). این به دلیل وجود متغیرهایی مانند پراکندگی گاز در حجم مایع مدل ایجاد می شود. برای پروس پلاگ های شیاردار ، حباب های گاز بزرگی تشکیل می شود که رشد می کنند – به دلیل افت فشار که در مایع مدل در مسیر خروجی آنها اتفاق می افتد – و در نهایت مخروطی با زاویه باز شدن بزرگ را تشکیل می دهند. در مورد حباب هایی که به دلیل عبور گاز از پروس پرجینگ پلاگ هیبریدی و متخلخل تشکیل می شوند، زاویه کمتر است زیرا قطر آنها در لحظه خروج از پروس پلاگ کمتر و در هنگام خروج انبساط کمتری دارند. با این حال، باید توجه داشت که برای نوع B، مخروط حباب روند حرکت چرخشی را نشان میدهد که نتیجه تشکیل شیارها در این نوع پروس پلاگ است. با افزایش جریان حجمی گاز که از طریق پرجینگ پلاگ های نفوذپذیر گاز جریان می یابد، افزایش مورد انتظار در موج سطح مایع مدل مشاهده شد. در همان زمان، تشکیل حباب های کوچکی در زیر سطح مایع مشاهده شد که به دلیل گردش مایع مدل (در ابتدا به سمت دیواره های مدل پاتیل و سپس به سمت پایین) حرکت می کند. با افزایش بخار حجمی گاز، میزان و عمق انتشار حباب ها در عمق پاتیل فولادی افزایش یافت. همانطور که این پدیده با اعمال انواع پرجینگ پلاگ های نفوذپذیر گاز مشاهده شد، بنابراین برای پرجینگ پلاگ هیبریدی این پدیده پیچیده تر است.

در نرخ جریان گاز بالا (بیش از 7 متر مکعب در ساعت)، مشکلی که برای همه انواع پروس پلاگ ها رخ می دهد، موج بسیار شدید سطح مایع مدل است که همراه با روند خروج پالسی حباب های گاز (همانطور که در بالا توضیح داده شد) به نفع تشکیل ترشحات مایع مدل از مدل پاتیل فولادی. البته لازم به ذکر است که هنگام استفاده از پرجینگ پلاگ هیبریدی ، پدیده ضربان بسیار کمتر از سایر موارد است.

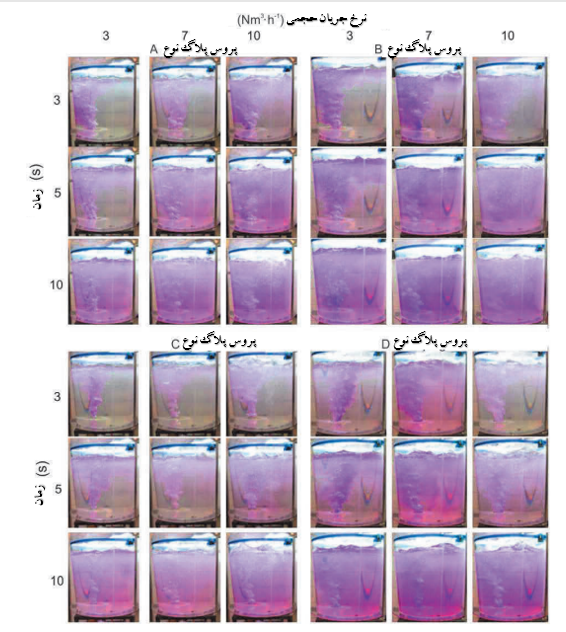

3.3. شبیه سازی انتشار مایع در مدل پاتیل فولادی

نتایج پژوهش منتخب در شکل 3 ارائه شده است. در نتیجه مشاهدات روی انتشار مایع مدل از طریق حجم مدل پاتیل فولادی که برای پرجینگ پلاگ نفوذپذیری گاز تجزیه و تحلیل شده انجام شد، هر گونه اختلال در این فرآیند مشاهده شد که با موارد فرض شده متفاوت بود. گردش رنگ در مایع مدل طبق روشی که به طور کلی شناخته شده است، همانطور که در مطالعات قبلی منتشر شده در مقالات در مورد این موضوع توضیح داده شد، انجام شد [2-4]. با این حال، یکی از پارامترهای مهم این فرآیند، حداقل زمان لازم برای انتشار کلی است. معیار اتخاذ شده برای تخمین مقدار این پارامتر، همگن شدن مایع مدل از نظر رنگ آن در کل حجم مدل پاتیل فولادی بود. همانطور که انتظار می رفت، با افزایش فشار حجمی جریان گاز در پرجینگ پلاگ ها، حداقل زمان لازم برای انتشار کلی کاهش یافت. با این حال، مشخص شد که کوتاه کردن زمان انتشار به حداقل – از نظر کل محدوده نرخ جریان آزمایش شده- بسیار ناچیز است. بنابراین، با افزایش جریان حجمی گاز از 3 متر مکعب در ساعت به 10 متر مکعب در ساعت، زمان انتشار کل به طور واضح حدود 12 درصد کاهش یافت. با فرض اینکه مقدار کل زمان مورد نیاز برای انتشار نشانگر به داخل حمام، تعیین کننده بازده عملکرد پرجینگ پلاگ های نفوذپذیر گاز آزمایش شده است، باید بیان کرد که بالاترین راندمان نشان دهنده یک پرجینگ پلاگ هیبریدی در مقایسه با متخلخل و متخلخل نسبت به پروس پلاگ های نوع شیار دار بود.

4. نتیجه گیری

تجزیه و تحلیل نتایج آزمون مدل امکان نتیجه گیری زیر را فراهم می کند:

1) طراحی پرجینگ پلاگ های نفوذ پذیر گاز به طور قابل توجهی بر پارامترهای فرآیند دمش آرگون مانند اندازه و مقدار حباب های گاز، روش پراکندگی آنها در حمام و کارایی انتشار تأثیر می گذارد.

2) با در نظر گرفتن مصرف بهینه گاز بی اثر، می توان مقدار جریان گازی را که از طریق پرجینگ پلاگ ها عبور می کند با طراحی آنها متمایز کرد. با استفاده از پرجینگ پلاگ هیبریدی می توان مصرف گاز را در مقایسه با انواع دیگر مدل ها کاهش داد.

3) نشان دادن طراحی بهینه پروس پلاگ ها برای دمیدن آرگون به لزوم در نظر گرفتن ارزش قیمت آنها مربوط می شود. استفاده از پروس پلاگ های بسیار کارآمد، در عین حال، پرجینگ پلاگ هیبریدی بسیار گران قیمت نیز برای ذوب فولادهای باکیفیت قابل توجیه هستند. در مورد پردازش سایر گریدهای فولادی، استفاده از پروس پلاگ های شکاف دار (شیاردار) (پروس پلاگ های نوع شیار دار) یا پروس پلاگ های با هسته متخلخل مطلوب تر است.

پرجینگ پلاگ هیبریدی دارای تخلخل ترکیبی و نرخ پاکسازی اولیه صد در صدی با نگهداری ناچیز است. مهمترین وظایف متالورژی ثانویه تسریع روند تولید فولاد و بهبود کیفیت آن و در عین حال محدود کردن میزان کار، انرژی و منابع است.

• حصول دمای یکنواخت و ترکیب شیمیایی،

• بهبود سیالیت فولاد مذاب که در زمان کاهش دمای ریخته گری شرایط مساعدتری را برای انجماد آن ایجاد می کند.

برای کاهش اکسیژن، هیدروژن و نیتروژن در محتوای فولاد،

• برای کاهش محتوای اکسید و اجزاء سولفید غیر فلزی.

پرجینگ پلاگ های نفوذپذیر عناصر گازی ، (اجزای) سرامیکی متخلخلی هستند که از یک طرف قابلیت انتقال گاز بی اثر را به داخل فولاد مذاب نشان می دهند و از طرف دیگر مانعی را تشکیل می دهند که از خروج آن از پاتیل جلوگیری می کند. با توجه به ماهیت کارهای انجام شده و شرایط محیطی، انتظار می رود که پرجینگ پلاگ ها نشان دهنده مقاومت حرارتی و مکانیکی بالا، نفوذپذیری مناسب گاز و ظرفیت تولید مقادیر زیادی حباب گاز باشند. از نظر فرآیندهای تکنولوژیکی، به دست آوردن قطر بهینه حباب های گاز، کمیت و سرعت جریان آنها بسیار مهم است. این پارامترها برای اثربخشی فرآیند پاکسازی انجام شده تعیین کننده هستند. با توجه به انواع طراحی، پرجینگ پلاگ ها را می توان به سه گروه تقسیم کرد: متخلخل، شکافی / شیاردار (با تخلخل مستقیم) و پرجینگ پلاگ هیبریدی.

جهت دسترسی به بروزترین مقالات علمی مربوط به صنایع فولاد، نفت، گاز و پتروشیمی ما را دنبال کنید.

برای دریافت اطلاعات بیشتر و دریافت خدمات و محصولات با ما در تماس باشید.