اکسیداسیون مجدد فولاد در تاندیش تأثیر قابل توجهی بر تمیزی فولاد و در نتیجه خواص مکانیکی محصول نهایی دارد. در این مطالعه، اکسیداسیون مجدد فولاد توسط دو نوع جرم گانینگ (gunning mass-GM)، بهعنوان مثال جرم گانینگ بر پایه مگنزیا و آلومینا، و دو نوع سرباره تاندیش، بهعنوان مثال سرباره آهک-آلومینا-سیلیکا و سرباره آهک-آلومینا، مورد بررسی قرار گرفته است. تکامل ترکیب فولاد در طول آزمایش تحلیل و براساس ملاحظات حرارتی و سینتیکی پیشبینی شد. ترکیب فولاد محاسبه شده با مقادیر اندازهگیری شده بهخوبی مطابقت دارد، زمانی که فرض شود انتقال جرم در فاز سرباره محدود کننده واکنشهای اکسیداسیون است. ظرفیت اکسیداسیون جرم گانینگ و سرباره تاندیش با محاسبه مقدار اکسیژن تأمین شده از جرم گانینگ و سرباره به فاز فولاد مقدار دهی شده است. بهدست آمد که نسبت به جرم گانینگ آلومینا، جرم گانینگ مگنزیا به دلیل محتوای بالاتر از اکسیدهای تقلیل پذیر (10 درصد وزنی SiO2 + 6 درصد وزنی FeO) ظرفیت اکسیداسیون قویتری دارد. نسبت به سرباره آهک-آلومینا-سیلیکا تاندیش، سرباره آهک-آلومینا (با محتوای بیشتری از FeO + MnO) در شرایط تجربی حاضر، بیشترین مقدار اکسیژن را به فولاد مذاب شده تأمین میکند و بهطور متناسب ظرفیت اکسیداسیون قویتری را نشان میدهد.

مقدمه

تاندیش بهعنوان مخزن نهایی که در تماس با فولاد مذاب شده در طول تولید فولاد قرار میگیرد، آخرین فرصت را برای بهینهسازی تمیزی فولاد فراهم میکند و از اهمیت قابل توجهی در کنترل کیفیت فولاد برخوردار است. با این حال، این ممکن است منجر به ورود محتواهای غیر استاندجرم از طریق سایش نسوزها، بهجا ماندگی سرباره و اکسیداسیون مجدد فولاد[1-3] گردد که فولاد مذاب شده را آلوده میکند و تمیزی فولاد را تقلیل میکند. به طور کلی، اکسیداسیون مجدد فولاد در تاندیش ناشی از چندین دلیل است[3،4] : (1) نفوذ هوا که با استفاده از پودر پوشش تاندیش، مانند سبوس برنج یا سرباره تاندیش، قابل جلوگیری است؛ (2) تعامل سرباره -فولاد، به این معنی که ترکیبات تقلیل پذیر با فولاد مذاب به دلیل فعالیت کم اکسیژن در فولاد مذاب واکنش میکنند؛ و (3) تعامل جرم گانینگ (جرم گانینگ) – فولاد، به این معنی که ترکیبات تقلیل پذیر در جرم گانینگ اکسیژن موردنیاز را برای اکسیداسیون مجدد فولاد مذاب فراهم میکنند. از آنجا که تمیزی فولاد پس از فرآیند تصفیه تاندیش بهسختی بهبود مییابد، ضروری است تمیزی فولاد را پیش از آن کنترل کرده و اکسیداسیون مجدد فولاد در تاندیش را جلوگیری نمود.

تحقیقات متعددی درباره اکسیداسیون مجدد فولاد توسط مواد مقاوم به اکسیداسیون و سرباره در فرآیند تصفیه انجام شده است. چندین گروه[1،2،5،6] تأیید کردهاند که آلودگیهای FeO و MnO در مواد مقاوم به اکسیداسیون مجدد فولاد کمک میکنند و منجر به آلودگی فولاد شده و شامل اجزای برون زا میشوند. SiO2 در مواد مقاومتی همچنین میتواند منجر به اکسیداسیون شدید فولاد شود.[1،5] محتوای بالاتر ترکیبات تقلیل پذیر در مواد مقاوم به اکسیداسیون میزان کلی اکسیژن موجود در فولاد مذاب را به شدت افزایش میدهد و منجر به تحلیل فولاد میشود.[5،6] از سوی دیگر، در مواد مقاوم به اکسیداسیون MgO در دمای بالا توسط کربن کاهش مییابد[6-8] و بخار محصول شده از مگنز با شاملهای غیرفلزی موجود در فولاد واکنش میکند و شاملهای MgOÆAl2O3 را تشکیل میدهد که حتی مضرتر از شاملهای Al2O3 اصلی برای کیفیت فولاد هستند. اثرات جرم گانینگ بر تمیزی فولاد توسط Mantovani و همکاران[2] و همچنین در تحقیقات قبلی ما[1] مورد مطالعه قرار گرفته است. به دست آمد که نسبت به جرم گانینگهای MgO و MgO + 2MgOÆSiO2، استفاده از جرم گانینگ آلومینا منجر به بهبود تمیزی فولاد میشود به دلیل محتوای کم اکسیدهای تقلیل پذیر. ظرفیت اکسیداسیون جرم گانینگ و مکانیزم اکسیداسیون، با این حال، به دلیل استفاده از نسبت وزنی بزرگ جرم گانینگ/فولاد در تنظیم آزمایشی قبلی ما، که پتانسیل تبادل ترکیبی متراکم مذاب فولاد را فراهم میکرد، بهخوبی توضیح داده نشد. درباره اکسیداسیون فولاد توسط سرباره ، تحقیقات فراوانی درباره تأثیر سرباره تاندیش بر تمیزی فولاد انجام شده است.[9-12] ظرفیت اکسیداسیون سرباره تاندیش بهصورت مستقیم با پتانسیل اکسیژن سرباره مرتبط است، به این معنی که فعالیت FeO و MnO در فاز سرباره .[9،10] سرباره با پتانسیل اکسیژن بالا با آلومینیم و تیتانیوم حل شده در فولاد مذاب واکنش میکند، که در نتیجه آلودگی در فولاد بدون اکسیدیزه میشود. علاوه بر این، واکنش شیمیایی بین سرباره و فولاد استحکام ناپایداری رابطه سرباره -فولاد را افزایش میدهد و بهطور ناشی به اجزای برون زادر فولاد مایع منجر میشود.[12] با این حال، اکسیداسیون فولاد توسط سرباره تاندیش بهخوبی مورد مطالعه قرار نگرفته و مکانیزمهای اکسیداسیون هنوز هم واضح نیست. در این مقاله، دو نوع جرم گانینگ ، به عنوان مثال MgO و Al2O3، و دو نوع سرباره تاندیش، به عنوان مثال سرباره CAS و سرباره C12A7، در مقیاس آزمایشگاهی تحت شرایط تاندیش آزمایش میشوند. تکامل ترکیب فولاد مورد تجزیه و تحلیل قرار گرفته و برای بررسی ظرفیت اکسیداسیون جرم گانینگ و سرباره تاندیش استفاده میشود. مکانیزمهای اکسیداسیون بر اساس ملاحظات حرارتی و سینتیکی بحث میشوند. مقدار اکسیژن تأمین شده از جرم گانینگ و سرباره به فولاد مذاب محاسبه شده و در نتیجه ظرفیت اکسیداسیون جرم گانینگ و سرباره تاندیش ارزیابی میشود. این کار به دانش درباره انتخاب جرم گانینگ و سرباره تاندیش در عمل فولادسازی کمک میکند.

II. آزمایشی

الف. مواد

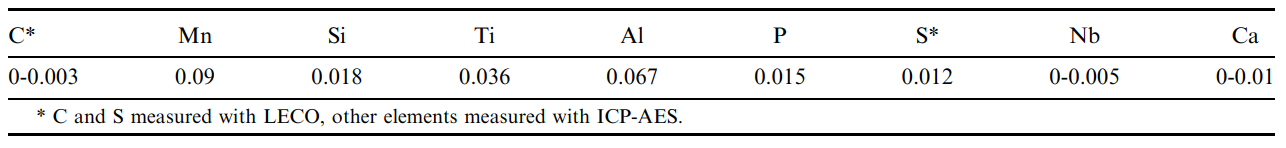

برای روشن شدن مکانیزمهای اکسیداسیون مجدد فولاد در تاندیش، یک فولاد با کربن بسیار کم و آلیاژ تیتانیوم تثبیت شده (TiSULC) در یک کارخانه فولادسازی بعد از فرآیند تصفیه تاندیش جمعآوری شد. جدول I ترکیب شیمیایی فولاد را نشان میدهد که با استفاده از طیفسنجی جرمی-انتشار اتمی بهکمک جفتاندازهگیری (ICP-AES، دستگاه Varian Liberty series II با تنظیمات پلاسما محوری) اندازهگیری شده است.

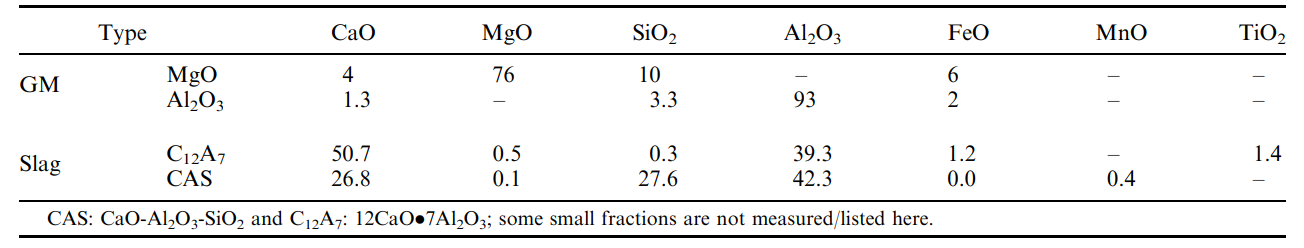

مشخص شده است که این گرید فولادی در طول فرآیند تاندیش به دلیل محتوای محلول بالای Al (670ppm) و Ti (360ppm) به شدت دوباره اکسید می شود که منجر به گرفتگی شدید نازل می شود. دو نوع جرم گانینگ تجاری، MgO و Al2O3 (جدول II، با استفاده از طیفسنجی فلورسانس اشعه ایکس، XRF، Philips PW 2400 اندازهگیری شده است) و دو نوع سرباره سنتز شده ، C12A7 و CAS (جدول II، با استفاده از ICP-AES اندازهگیری شده است) مورد آزمایش قرار گرفته است.

جد

سرباره در یک کوره آزمایشگاهی بارگیری پایین (AGNI-ELT 160-02، نوع تنبیه پرواز) تحت شرایط جوی تولید شده است. اصلی ترین تفاوت بین سرباره ها در محتوای CaO و SiO2 است. نسبت به جرم گانینگ آلومینا (3.3 درصد وزنی SiO2 و 2 درصد وزنی FeO)، جرم گانینگ MgO شامل محتوای بیشتری از مؤلفههای تقلیل پذیر است: 6 درصد وزنی FeO + 10 درصد وزنی SiO2. باید ذکر شود که بخشی از آهن ممکن است بهصورت Fe2O3 به جای FeO در سرباره و جرم گانینگ وجود داشته باشد. برای بررسی اثر جوی بر اکسیداسیون مجدد فولاد در تاندیش در طول آزمایش تعامل فولاد-سرباره ، گاز Ar معمولی (99.999 درصد با <3 ppm اکسیژن) و Ar تصفیه شده [با عبور از تراشههای Mg در دمای 823 K (550 درجه سانتیگراد)] برای کنترل فشار جزئی اکسیژن در فاز گاز در طول آزمایش استفاده شد. محتوای اکسیژن در گاز خروجی با استفاده از سنسور اکسیژن سرامیکی با حالت جامد (Rapidox 2100) اندازهگیری شد و مقدار معمولی حدود PO2 = 104 (Ar معمولی) و 1020 (Ar تصفیه شده) اتمسفری بهدست آمد. میزان جریان گاز در طول آزمایش 7.3 × 10^-6 مترمکعب بر ثانیه بود.

ب. نصب آزمایشی و روش کار

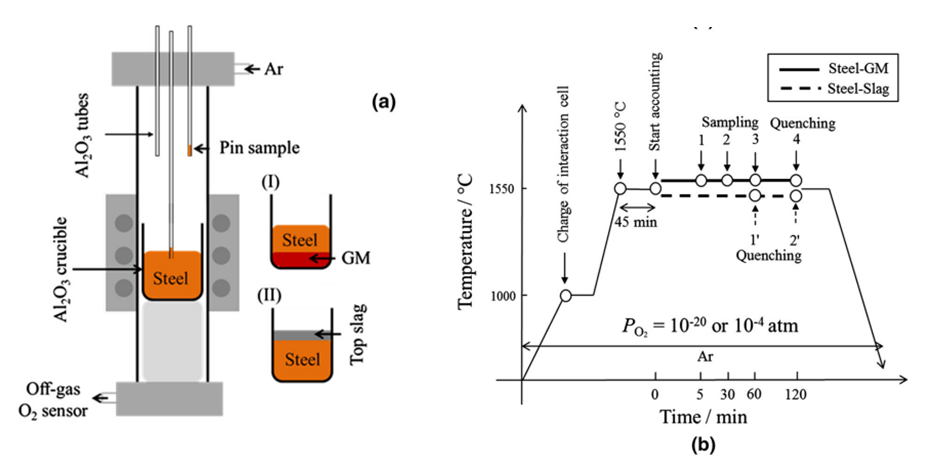

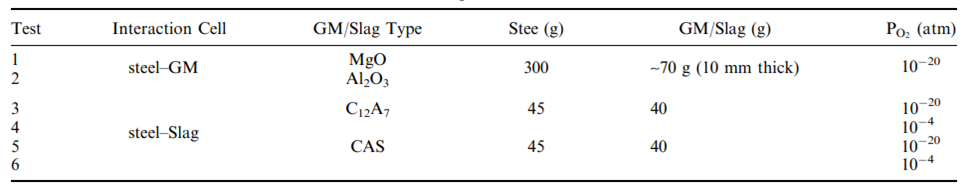

آزمایشها در یک کوره لولهای عمودی (Gero HTRV، المانهای گرمایی MoSi2) در 1823 K (1550 درجه سانتیگراد) تحت جوی Ar انجام شد. روش کار آزمایشی و شرایط آن در شکل 1 و جدول III نشان داده شده است.

ج

دو نوع سلول تعاملی برای تعامل فولاد-جرم گانینگ و فولاد-سرباره تجمیع شدند، همانطور که در شکل 1 (I) و (II) نشان داده شده است. برای سلول تعامل فولاد-جرم گانینگ، یک لایه از جرم گانینگ (حدود 10 میلیمتر ضخامت) روی کف یک کاسه آلومینا (قطر خارجی = 60 میلیمتر) پوشیده شده و با فولاد TiSULC (300 گرم) در تماس قرار گرفت تحت جوی Ar تصفیه شده (PO2 = 1020 اتمسفر،جدول III). نسبت فولاد/جرم گانینگ برای نمایش شرایط فورانی تاندیش انتخاب شد، با این حال، باید ذکر شود که در شرایط صنعتی واقعی، فولاد از طریق تاندیش میگذرد و در نتیجه نسبت فولاد/جرم گانینگ بزرگتری را نشان میدهد. سه نمونه فولاد در طول آزمایش گرفته شد. نمونه اول همانطور که در تعیین دما و استحکام (45 دقیقه برای استحکام) پس از ذوب و تثبیت دما) (به دست آمد، در حالی که نمونه دوم و سوم پس از حدود 30 و 60 دقیقه تعامل به ترتیب گرفته شد. نمونهبرداری با غوطهور کردن لولههای الومینا ریز در فولاد انجام شد. حجم کوچکی از فولاد (حدود 5 گرم) در لوله آلومینا کشیده شد که در آن جامد شد. سپس لوله به بالای (سرد) قسمت فرنی برده شد. پس از 2 ساعت تعامل، کاسه به منطقه سرد کوره برده شد و به وسیلهی سیستم قلابی که به کاسه متصل شده بود، با سرعت نسبتاً سریعی سرد شد. نمونه دیگری از فولاد از فولاد جامد شده به دست آمد. در کل، چهار نمونه فولاد از هر سلول تعامل فولاد-جرم گانینگ به دست آمد. برای سلول تعامل فولاد-سرباره ، 45 گرم فولاد با 40 گرم سرباره تاندیش در یک کاسه آلومینا (قطر داخلی = 30 میلیمتر، قطر خارجی = 35 میلیمتر و ارتفاع = 50 میلیمتر) در 1823 K (1550 درجه سانتیگراد) پوشیده شد. مقدار سرباره برای پوشاندن کامل فاز فولاد مذاب شده در طول آزمایش انتخاب شد. پس از 60 یا 120 دقیقه تعامل فولاد-سرباره تحت جوی کنترل شده (جدول III)، کاسه به منطقه سرد فرن برده شد و با سرعت نسبتاً سریعی سرد شد. بعداً، نمونههای فولاد و سرباره از یکدیگر جدا شدند و در مجموع 2 نمونه فولاد و 2 نمونه سرباره از هر ترکیب فولاد-سرباره بهدست آمد.

ج. تجزیه و تحلیل ترکیبی

نمونه فولاد به دو قسمت تقسیم شد. قسمت اول نمونه فولاد برای اندازهگیری محتوای کلی اکسیژن (T.O) با استفاده از دستگاه LECO استفاده شد. روش تحلیل دقیق برای اکسیژن کلی در فولاد در جایی دیگر توضیح داده شده است.[11] قسمت دوم نمونه فولاد برای تجزیه و تحلیل ترکیبی استفاده شد. نمونه 0.3 گرم فولاد در 20 میلیلیتر محلول اسید HCl (HCl:H2O = 1:1) در دمای 353 کلوین (80 درجه سانتیگراد) حل شد. سپس محلول بر روی یک غشا فیلتراسیونی 0.2 میکرومتری جدا شده و جزء ناسازگار با محلول از محلول جدا شد. محلول بهدست آمده با استفاده از طیفسنجی جرمی-انتشار اتمی مشترک (ICP-AES) تجزیه و تحلیل شد.[11] جزء ناسازگار با محلول در نمونه فولاد با استفاده از Na2CO3 درجهبندی شده با خلوص نمک نانوا در 1073 کلوین (800 درجه سانتیگراد) ذوب شد و در محلول اسید HCl (1:1) حل شد. سپس محلول بهدست آمده با استفاده از ICP-AES برای بهدست آوردن جزء ناسازگار با محلول نمونه فولاد، به عبارت دیگر شاملهای غیرمحلول در تست، تجزیه و تحلیل شد. به منظور ارائه یک مرجع، فولاد TiSULC اصلی قبل از آزمایش نیز تحلیل شد. ترکیب شیمیایی سرباره پس از آزمایش بههمین ترتیب با استفاده از ICP-AES پس از ذوب شدن با Na2CO3 تجزیه و تحلیل شد.

III. نتایج و بحث

الف. تعامل فولاد-جرم گانینگ

1. تکامل ترکیبی فولاد مذاب

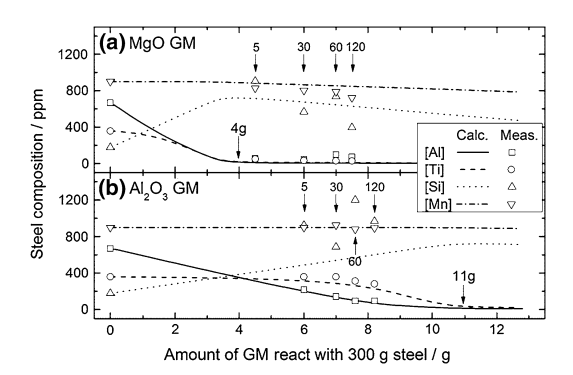

نتایج اندازهگیری ترکیب فولاد در جدول IV آمده است. تغییر ترکیبی (نمادهای باز) فولاد به عنوان تابعی از زمان در شکل 2 نشان داده شده است که نمایی واضح از توالی اکسیداسیون برای هر عنصر در فولاد مایع را نشان میدهد؛ ابتدا [Al]، سپس [Ti]، [Si] و [Mn]. محتوای [Al] به سرعت (در عرض 5+ 45 دقیقه برای استحکام) به مقداری حدود 60 ppm با استفاده از جرم گانینگ MgO کاهش مییابد و سپس تا پایان آزمایش در این سطح ثابت میماند.

مقدار جرم درگیر در اکسیداسیون مجدد فولاد، که در آن شاخص ها

زمان تعامل را بر حسب دقیقه فهرست شده است.

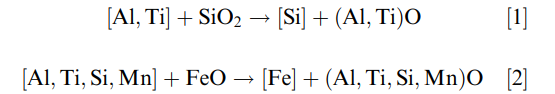

در مورد جرم گانینگ Al2O3، محتوای [Al] به سرعت به مقداری حدود 200 ppm کاهش مییابد و سپس کاهش آرامی دنبال میشود. در هر دو مورد، همزمان با کاهش سریع محتوای [Al] در ابتدای آزمایش، مقدار زیادی از [Si] مشاهده میشود. سپس محتوای [Si] در صورت استفاده از جرم گانینگ Al2O3 ثابت میماند (با پراکندگی) و در صورت استفاده از جرم گانینگ MgO به آرامی کاهش مییابد. علاوه بر این، در آزمایش با استفاده از جرم گانینگ MgO، کاهش قابل توجهی در محتوای [Ti] همراه با کاهش کمی در محتوای [Mn] مشاهده میشود، در حالی که محتوای آنها در آزمایش با استفاده از جرم گانینگ Al2O3 ثابت میماند. این نتایج مشاهده شده با پژوهشهای قبلی ما[1] سازگاری دجرم و نشان میدهد که (1) FeO و SiO2 به عنوان منابع اکسیژن بالقوه عمل میکنند و با [Al] و [Ti] (معادلات [1] و [2]) در فولاد مذاب واکنش میدهند و منجر به اکسیداسیون مجدد فولاد میشوند؛ (2) با تعامل بیشتر، [Si] و [Mn] نیز در واکنش اکسیداسیون (معادله [2]) شرکت میکنند زمانی که [Al] و [Ti] به اتمام رسیدهاند؛ (3) میزان اکسیداسیون مجدد فولاد بستگی به نوع جرم گانینگ دجرم و کمترین اکسیداسیون با جرم گانینگ Al2O3 رخ میدهد.

برای درک بهتر مکانیسم اکسیداسیون مجدد فولاد توسط جرم گانینگ ، محاسبات حرارتی با استفاده از نرمافزار FactSage انجام میشود. فرض میشود که ۳۰۰ گرم فولاد مایع با مقداری جرم گانینگ متناسب در دمای ۱۸۲۳ کلوین (۱۵۵۰ درجه سانتیگراد) وجرم واکنش شده و به تعادل برسد. ماژول تعادل و پایگاه داده FactPS، FToxid و FSstel (نسخه ۶.۴) در محاسبه استفاده میشوند. خطوط در شکل ۲ تغییرات ترکیب فولاد محاسبه شده را به عنوان یک تابع از مقدار جرم گانینگ مشارکت کننده در اکسیداسیون مجدد فولاد نشان میدهند. ترکیب فولاد محاسبه شده و اندازهگیری شده با ابتدا هماهنگسازی محتوای [Al] اندازهگیری شده با مقادیر محاسبه شده مقایسه میشوند. همانطور که مشاهده میشود به جز محتوای [Si]، مقادیر اندازهگیری شده با مقادیر محاسبه شده به خوبی هماهنگ هستند که این نشاندهنده قابلیت قابل اعتماد بودن محاسبات است. اختلاف بین محتوای محاسبه شده و اندازهگیری شده [Si] احتمالاً به دقت تجزیه و تحلیل [Si] برمیگردد، به عبارت دیگر [Si] در فولاد کمدرماندگی در محلول اسید HCl حل میشود و Si ناسازگار با اسید ممکن است باعث اختلاف قابل توجهی در یک اندازهگیری تنها شود. همانطور که از شکل ۲ مشاهده میشود، مقادیر مشابهی از جرم گانینگ، به عنوان مثال حدود ۷.۵ گرم جرم گانینگ MgO و ۸.۲ گرم جرم گانینگ Al2O3، در طول ۲ ساعت زمان نگهداشت در تعامل فولاد-جرم گانینگ درگیر میشوند. علاوه بر این، شکل ۲ پتانسیلهای اکسیداسیون متفاوت دو نوع جرم گانینگ را نشان میدهد. محاسبه نشان میدهد که حدود ۴ گرم جرم گانینگ MgO تمامی [Al] ۶۷۰ ppm و [Ti] ۳۶۰ ppm را اکسید میکند (شکل ۲-آ)، در حالی که حدود ۱۱ گرم جرم گانینگ Al2O3 برای مصرف مقدار مشابهی از [Al] و [Ti] نیاز است (شکل ۲-ب). بدیهی است که این به طور مستقیم به شیمی جرم گانینگ در جدول II مربوط است، جایی که محتوای قابل اکسیداسیون، به عبارت دیگر SiO2 + FeO، در جرم گانینگ MgO (کل ۱۶ درصد وزنی) نسبت به جرم گانینگ Al2O3 (کل ۵.۳ درصد وزنی) بسیار بیشتر است. بنابراین جرم گانینگ Al2O3 قابلیت اکسیداسیون کمتری نسبت به جرم گانینگ مبتنی بر MgO دارد.

۲. ظرفیت اکسایشی مواد گانینگ

از تغییرات ترکیب فولاد بر میآید که [Al]، [Ti] و [Mn] با اکسیژنی که از مواد گانینگ عرضه میشود واکنش میدهند و باعث بازاکسایش فولاد میشوند. بنابراین، ظرفیت اکسایشی مواد گانینگ میتواند با مقدار اکسیژنی که از مواد گانینگ به فولاد مذابی تأمین میشود (Oجرم گانینگ) در طی تعامل، که با معادله [3] قابل محاسبه است، برآورد شود.

رابطه

در معادله [۳]، M نماینده آلومینیوم (Al)، تیتانیوم (Ti) و منگنز (Mn) حل شده در فولاد مذابی است. WO و WM به ترتیب وزن اتمی اکسیژن و M هستند و x و y تعداد اتمهای M و O در اکسید پایدار MxOy هستند. لازم به ذکر است که تکامل سیلیسیوم (Si) در معادله [۳] در نظر گرفته نمیشود، اولا به دلیل نامناسب بودن آنالیز [Si] و ثانیا به این دلیل که [Si] نتیجه واکنش بازاکسایش فولاد خواهد بود.

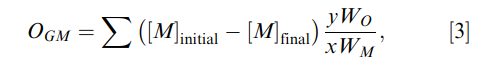

شکل ۳ نمایش تعداد اکسیژنی که از مواد گانینگ به فولاد مذابی تأمین میشود به عنوان تابعی از زمان تعامل را نشان میدهد.

از شکل ۳ مشخص است که MgO جرم گانینگ بیشترین مقدار اکسیژن را تأمین میکند (حدود ۸۰۰ ppm در پایان آزمایش) نسبت به Al2O3 جرم گانینگ (حدود ۵۰۰ ppm)، که نشان دهنده ظرفیت اکسایشی قویتر MgO جرم گانینگ است. در هر دو مورد، مقدار اکسیژن تأمین شده در ۵ دقیقه اول (بعد از ۴۵ دقیقه استحکام) به طور سریع افزایش مییابد و سپس ثابت میشود، که نشان میدهد اکسایش فولاد در ابتدای تعامل بسیار شدیدتر است. دلیل این امر عبارت است از: ۱) وجود یک رابطه تماس بزرگ که در ابتدای آزمایش محل کافی برای بازاکسایش فولاد فراهم میکند و منجر به بازاکسایش قوی فولاد میشود (مرحله A). این امر توسط شکل ۲ تأیید میشود، که نشان میدهد حدود ۴.۵ گرم MgO جرم گانینگ و ۶ گرم Al2O3 جرم گانینگ در ۵ دقیقه اول (بعد از ۴۵ دقیقه استحکام) در تعامل فولاد-جرم گانینگ شرکت داشته و سپس مقدار آن به آرامی افزایش مییابد؛ ۲) فولاد (با محتوای بالای [Al] و [Ti]) و اکسیژن باید تا جبهه واکنش برسند تا بازاکسایش فولاد ادامه یابد، زمانی که SiO2 و FeO در رابطه اصلی فولاد/ جرم گانینگ خالی شوند (مرحله B). نسبت به واکنش شیمیایی (مرحله A) در رابطه اصلی فولاد/ جرم گانینگ، مرحله B به دلیل وابستگی اصلی به تخلخل و/یا پخش اکسیژن به طور آهستهتر است. تخلخل سرعت نفوذ فولاد به جرم گانینگ را تحت تأثیر قرار میدهد. بنابراین، بازاکسایش فولاد در ابتدای تعامل بسیار شدیدتر است و نرخ بازاکسایش آهستهتر ادامه مییابد؛ ۳) علاوه بر این، با کاهش [Al] و [Ti]، یعنی عناصری که به اکسید شدن حساس هستند، نیروی پیشران برای بازاکسایش فولاد کاهش مییابد و به تبع آن سرعت بازاکسایش فولاد نیز کاهش مییابد.

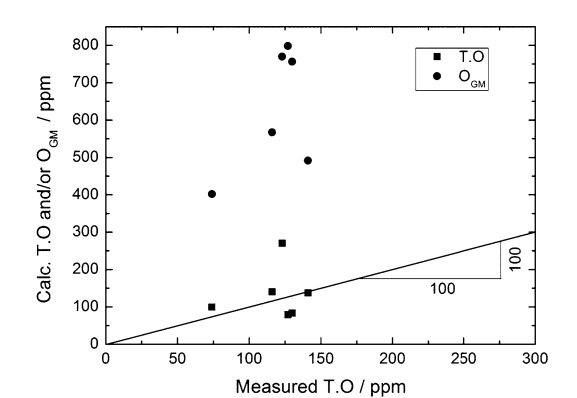

شکل ۴ مقایسه مقدار اکسیژن کل اندازهگیری شده (با استفاده از LECO) و محاسبه شده در نمونههای فولاد، همچنین اکسیژن تأمین شده از جرم گانینگ (Oجرم گانینگ) و مقدار اکسیژن کل اندازهگیری شده در فولاد را نشان میدهد.

مقدار اکسیژن کل محاسبه شده در نمونههای فولاد شامل دو بخش است: ۱) اکسیژن (حدود ۷۰ تا ۲۶۰ ppm) محاسبه شده از کسرهای غیرقاب ذیم که برای تشکیل اکسیدهای پایدار (جدول IV) وجود دجرم و ۲) اکسیژن حل شده [O] (حدود ۳ تا ۱۰ ppm) که با جرم گانینگ تعادل یافته است. در طی محاسبه، مقادیر جرم گانینگ تعادلیافته از شکل ۲ استنتاج شدهاند و ماژول تعادل FactSage و پایگاه دادههای FToxid و FSstel مورد استفاده قرار میگیرند.

با وجود پراکندگی در شکل ۴، مقدار اکسیژن کل محاسبه شده و اندازهگیری شده به طور قابل قبولی با یکدیگر مطابقت جرم و دنبالهای دارند که به قابلیت اعتماد هر دو محاسبات ترمودینامیکی (به عنوان مثال، شکل ۲) و اندازهگیریهای آزمایشی اشاره دارد. با این حال، مقدار اکسیژن تأمین شده از جرمش گانینگ به فولاد مذابی، بسیار بیشتر از محتوای اکسیژن کل اندازهگیری شده است. این موضوع به دلیل دو عامل به وجود میآید: ۱) شناور شدن محصولات اکسیدی. ذرات غیرفلزی دارای چگالی نسبتاً کمتری نسبت به فولاد مذابی هستند و به همین دلیل پس از تشکیل آنها، به سطح بالایی از فولاد مذابی شناور میشوند و موجب کاهش محتوای اکسیژن کل در فولاد میشوند؛ ۲) نفوذ فولاد، به عبارت دیگر، بخشی از فولاد مذابی در داخل مواد گانینگ بازاکسایش میشود. ذرات غیرفلزی تشکیل شده بنابراین در داخل مواد گانینگ ثبت میشوند و به طور قابل توجهی در فاز فولاد به محتوای اکسیژن کل کمک نمیکنند. این موضوع نیز توسط محتواهای غیرقابل حل در فولاد که در جدول IV آورده شده است، تأیید میشود.

IV. نتیجهگیریها

بازاکسایش فولاد توسط جرم گانینگ (جرم گانینگ مبتنی بر MgO و Al2O3) و سرباره تاندیش (سنگ آهک دودهای C12A7 و خاکستر CAS) به صورت آزمایشگاهی مورد بررسی قرار گرفت. تکامل ترکیب فولاد در طی تعامل اندازهگیری و براساس دیدگاههای ترمودینامیکی و سینتیکی پیشبینی شد. ظرفیت اکسایشی جرم گانینگ و خاکستر براساس مقدار اکسیژن محاسبه شده تأمین شده از جرم گانینگ و خاکستر برای فاز فولاد، کمی سنجیده شد. نتایج اصلی به شرح زیر میتوانند خلاصه شوند:

1. ظرفیت اکسایشی جرم گانینگ به شدت به ترکیب شیمیایی آنها وابسته است. به عنوان مثال، جرم گانینگ MgO با محتوای قابل کاهش بالاتر (10 درصد وزنی SiO2+ 6 درصد وزنی FeO) ظرفیت اکسایشی قویتری نسبت به مواد گانینگ Al2O3 (3.3 درصد وزنی SiO2+ 2 درصد وزنی FeO) دارد. به عنوان مثال، جرم گانینگ MgO و Al2O3 به ترتیب حدود 800 و 500 ppm اکسیژن به فاز فولاد تأمین میکنند.

2. فولاد مذاب در ابتدای تعامل به سرعت توسط جرم گانینگ بازاکسایش میشود. تقریباً کل [Al] در طی ۵ دقیقه تعامل پس از استحکام تمام میشود. همزمان با تغییر سریع در محتوای [Al]، مشاهده میشود که مقدار قابل مشاهده [Si] نیز افزایش مییابد. تکامل ترکیب فولاد مذابی میتواند براساس محاسبات ترمودینامیکی و به عنوان تابعی از مقادیر مواد واکنشی، به دقت پیشبینی شود.

3. سرباره C12A7 در این آزمایش بیشترین مقدار اکسیژن را به فولاد مذابی تأمین کرد و ظرفیت اکسایشی قویتری نسبت به خاکستر CAS داشت. با این حال، این موضوع به طور قابل توجهی تحت تأثیر نسبت وزنی خاکستر/فولاد در عملیات فولادسازی قرار خواهد گرفت. هر دو خاکستر CAS و C12A7 به طور موثر از نفوذ هوا جلوگیری میکنند.

4. تغییر ترکیبی فولاد مذاب در طول تعامل با سرباره به عنوان تابعی از زمان میتواند براساس مدل سینتیکی توسعه یافته پیشبینی شود، با فرض آنکه جابجایی جرم در فاز خاکستر محدود کننده بازاکسایش فولاد است. محتوای [Mn] و [Si] (در صورت استفاده از خاکستر CAS) پس از ۲ ساعت تعامل به تعادل میرسند، در حالی که کاهش بیشتر [Al] و [Ti] به غلظت تعادلی بسیار پایین در صورت امکان ادامه تعامل بیشتر ادامه خواهد یافت.

5. بازاکسایش فولاد به طور کمی موجب افزایش محتوای کلی اکسیژن در فولاد میشود، هم در تعامل فولاد-مواد گانینگ و هم در تعامل فولاد-خاکستر، که نشان میدهد که بخش عمدهای از محصولات بازاکسایش در فاز فولاد حضور ندارند.

تاندیش بهعنوان مخزن نهایی که در تماس با فولاد مذاب شده در طول تولید فولاد قرار میگیرد، آخرین فرصت را برای بهینهسازی تمیزی فولاد فراهم میکند و از اهمیت قابل توجهی در کنترل کیفیت فولاد برخوردار است. با این حال، این ممکن است منجر به ورود محتواهای غیر استاندارد جرم از طریق سایش نسوزها، بهجا ماندگی سرباره و اکسیداسیون مجدد فولاد گردد که فولاد مذاب شده را آلوده میکند و تمیزی فولاد را تقلیل میکند.

به طور کلی، اکسیداسیون مجدد فولاد در تاندیش ناشی از چندین دلیل است :

(1) نفوذ هوا که با استفاده از پودر پوشش تاندیش، مانند سبوس برنج یا سرباره تاندیش، قابل جلوگیری است؛

(2) تعامل سرباره -فولاد، به این معنی که ترکیبات تقلیل پذیر با فولاد مذاب به دلیل فعالیت کم اکسیژن در فولاد مذاب واکنش میکنند؛ و

(3) تعامل جرم گانینگ (جرم گانینگ) – فولاد، به این معنی که ترکیبات تقلیل پذیر در جرم گانینگ اکسیژن موردنیاز را برای اکسیداسیون مجدد فولاد مذاب فراهم میکنند.

استفاده از جرم گانینگ آلومینا به دلیل محتوای کم اکسیدهای تقلیل پذیر منجر به بهبود تمیزی فولاد میشود.

شرکت ویستا آسمان تامین کننده انواع جرم گانینگ از معتبرترین تولیدکنندگان داخلی و خارجی. جهت بهرهمندی از محصولات و خدمات ما، با ما در تماس باشید.

آکادمی ویستا، پیشرو در ارائه مطالب نوین علمی و صنعتی.