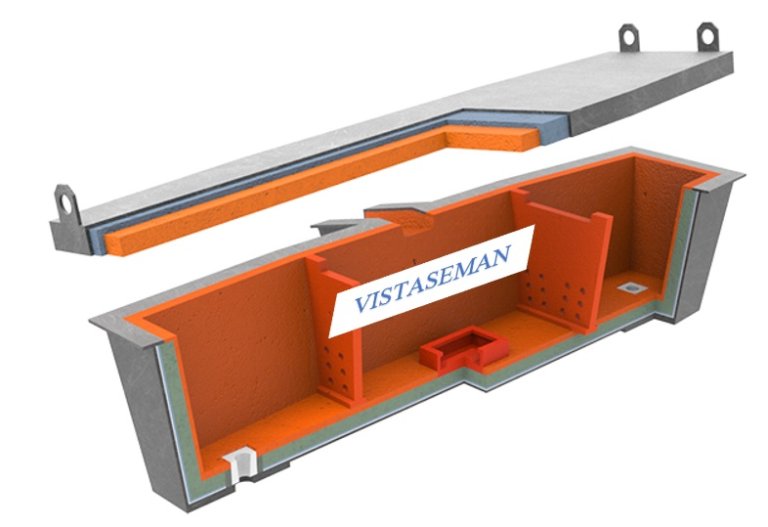

در ارتباط با نیازهای روزافزون به تمیزی فولاد توسعه راه حل های اصلی ضروری است. تاندیش، به عنوان آخرین راکتور نسوز، فضای کافی برای حذف آخال ها با بهینه سازی جریان فولاد می دهد. جزء اصلی تاندیش، ایمپکت پد تاندیش (پد ضربه گیر) است که شکل آن جریان مناسبی از فولاد ایجاد می کند و در نتیجه آن را به بخشی از متالورژی تاندیش تبدیل می کند. جریان بهینه فولاد در تاندیش باید از ایجاد مناطق مرده یا پدیده “چشم” سرباره در لایه سرباره در اطراف پاتیل جلوگیری کند و در نظر گرفته شده است تا با ایجاد واکنشهایی در فاز فولاد-سرباره شرایطی را برای آزادسازی آخالها ایجاد کند. رابط. جریان همچنین باید از فرسایش بیش از حد پوشش نسوز تاندیش جلوگیری کند. این مقاله با استفاده از ابزارهای دینامیک سیالات محاسباتی (CFD) و مدلسازی فیزیکی، ایمپکت پد استاندارد را با ایمپکت پد تاندیش «کروی» مقایسه میکند. معیارهای ارزیابی زمان اقامت و جریان در تاندیش با سه سرعت مختلف ریختهگری است.

1. معرفی

روند فعلی نشان می دهد که بیش از 96 درصد فولاد تولید شده در جهان با ریخته گری پیوسته فرآوری می شود [1]. با توجه به این موضوع، به طور طبیعی فشار فزاینده ای بر تولید کنندگان مواد نسوز مورد استفاده در فرآیند ریخته گری مداوم وجود دارد. بخش کلیدی کارخانه ریختهگری پیوسته، تاندیش است که میتواند به طور قابلتوجهی بر تمیزی فولاد تأثیر بگذارد. با توجه به افزایش مداوم نسبت فولاد با عیار بالا در سبد محصولات، توسعه در زمینه متالورژی تاندیش ضروری است. یک تاندیش کاملاً عملیاتی از نظر پوشش و پودرهای تصفیه و رژیم مناسب سرباره انتخاب می شود. نیاز اساسی برای یک سیستم سرباره با عملکرد مناسب، جریان کنترل شده فولاد در تاندیش است به طوری که آخال ها می توانند از فولاد به سرباره رها شوند و واکنش های شیمیایی شرایط خوبی برای اجرا در فصل مشترک فاز فولاد- سرباره داشته باشند [2]. از این منظر، مهمترین معیار، تنظیم هندسی نقطه ضربه فولاد در تاندیش است. در عمل، این مشکل با استفاده از یک ایمپکت پد تاندیش حل می شود که نقش کاهش فرسایش کف پوشش نسوز تاندیش را دارد [3،4،5]. جریان چرخشی در نقطه برخورد به دلیل انرژی جنبشی بالای فولاد ورودی است. تکانه کم انتشار فولاد ورودی باعث انتقال نسبتاً آهسته سیال از جریان ورودی با انرژی جنبشی بالا به فولاد مایع اطراف می شود. در مورد یک ایمپکت پد تاندیش با شکل مناسب، یک ناحیه به اصطلاح “جریان پیستون” ایجاد می شود. یکی از شاخص های اصلی کیفیت تنظیم جریان در تاندیش زمان ماند است که به عنوان مدت زمان ماندن ذرات فولاد در تاندیش تعریف می شود [6]. هر چه مدت زمان ماندگاری طولانیتر باشد، آخالهای زمان بیشتری باید از فولاد به سرباره جاری شوند.

در سالهای اخیر، ایمپکت پد تاندیش توسعه قابلتوجهی را تجربه کردهاند، بهویژه از نظر طراحی، و از ایمپکت پد تاندیش ساده از طریق پدهای آجدار به پیچیدهترین شکلها تغییر کردهاند که از جدیدترین دانشهای مدلسازی ریاضی و فیزیکی نیز استفاده میکنند.

همانطور که در بالا ذکر شد، ایمپکت پد تاندیش یکی از بخش های کلیدی مبلمان تاندیش است که بر جریان فولاد مذاب تأثیر می گذارد. این بیشتر با سدها، سرریزها و حفرههای مناسب انتخاب شده استفاده میشود که میتواند زمان دوام فولاد را در تاندیش به میزان قابل توجهی افزایش دهد [7،8،9]. به منظور مقایسه دقیق خواص ایمپکت پد تاندیش از نوع کروی با ایمپکت پد تاندیش استاندارد، این مقاله حاوی نتایج مقایسه این ایمپکت پد بدون استفاده از سایر اصلاح کننده های جریان است.

هدف از این تحقیق اشاره به راه حلی جدید و ابتکاری برای ایمپکت پد با استفاده از شکل نیمکره ای محدب بود. در مورد یک تاندیش متقارن از نوع دو رشته ای، ویژگی سودمندتر جریان فولادی با استفاده از یک ایمپکت پد تاندیش از نوع کروی فرض می شود.

2.1.ایمپکت پد تاندیش از نوع “کروی”.

شکل ایمپکت پد تاندیش از نوع کروی به منظور کاهش نیروی کشش هیدرودینامیکی جریان برخوردی فولاد مذاب ایجاد شد. تحلیل بعدی نیروی پسا F وابستگی را فراهم می کند.

جایی که: C-ضریب درگ، X – جرم خاص سیال، S – اندازه ناحیه مرجع (ناحیه پلانفرم پد)، و v – به سرعت جریان برخورد اشاره دارد.

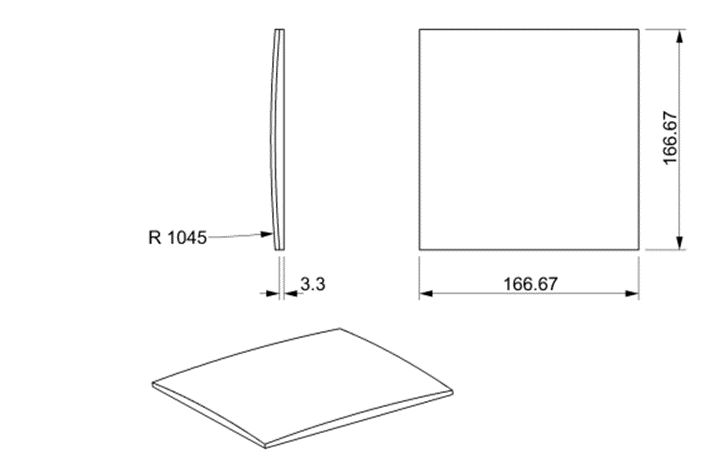

ضریب C بیانگر تأثیر شکل لنت بر نیروی کشش است. ضریب C یک پارامتر بدون بعد است که می توان آن را برای تغییرات کوچک سرعت ثابت فرض کرد. مقادیر تجربی ضریب کشش اجسام در یک جریان آزاد برای صفحه تخت مربعی 1.17 و برای نیمکره محدب0.40 است [10]. پد کروی پیشنهادی دارای پلانی مربع و شکل سطح بالایی یک نیمکره با شعاع بزرگ است.

شکل ایمپکت پد کروی باید در مقایسه با پد ضربه استاندارد باعث فرسایش کمتر سطح لنت شود. انحراف کوچکتر جریان باید ایجاد گردابه های فشرده بزرگ در سطح سطح سیال را کاهش دهد. جریان مسیر کوتاه باید با اختلاط شدیدتر در هسته حجم سیال سرکوب شود.

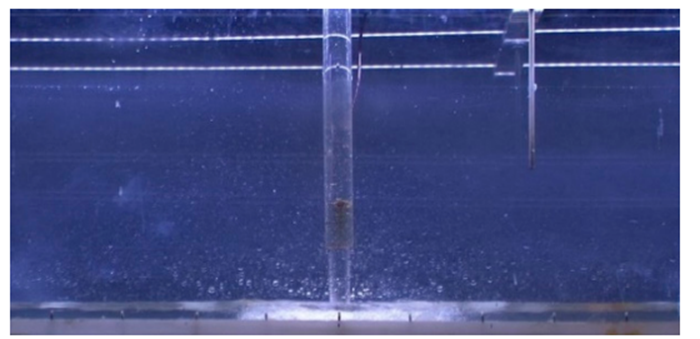

مدل سازی فیزیکی در یک مدل کوچک شده از تاندیش در مقیاس 1:3، ساخته شده از پلاستیک شفاف (PMMA)، با آب به عنوان محیط سیال انجام می شود. شرح مدل فیزیکی و روش تجربی در [7،11] آورده شده است.

ابعاد صفحه ضربه با توجه به مقیاس توندیش در نسبت 1:3 محاسبه شد و ارتفاع صفحه ضربه (شکل 1) به دلیل موقعیت آن در کف تاندیش واقعی 9.96 میلی متر تعیین شد. شکل 2). جریان فولاد در تاندیش مجهز به ایمپکت پد “کروی” نه تنها برای زمان ماند بلکه برای ماهیت جریان نیز بهینه شده است، به طوری که این جریان باعث حذف آخال ها در سرباره و بهترین شرایط برای رابط فاز سرباره-فلز این روش برای اصلاح جریان در [12،13] آورده شده است.

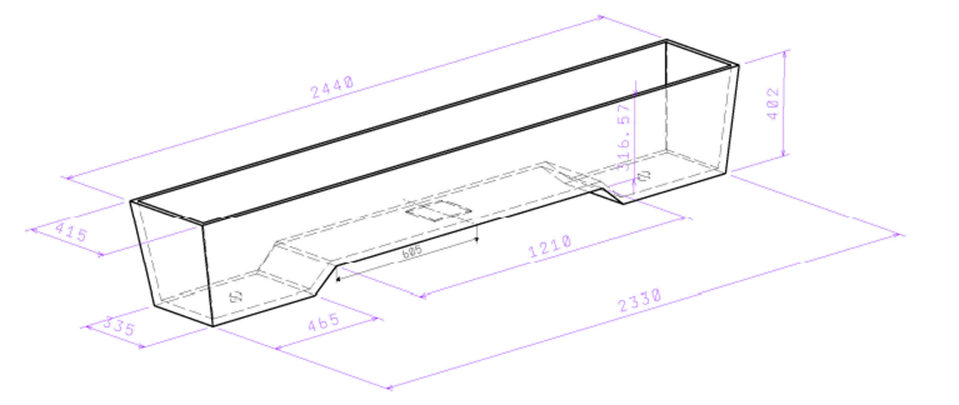

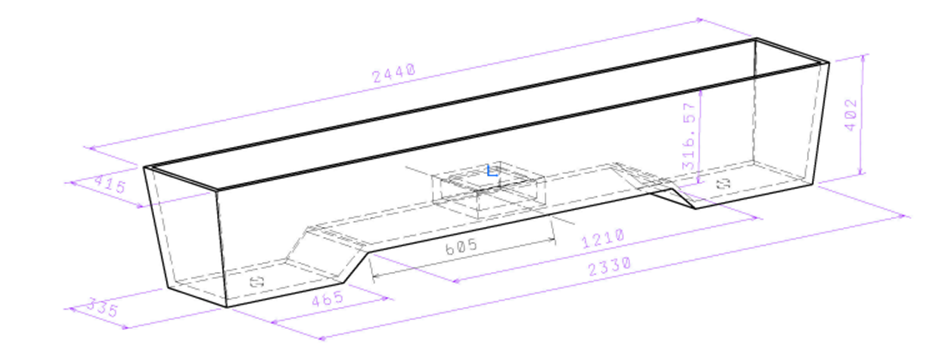

2.2. ایمپکت پد تاندیش استاندارد

ابعاد و موقعیت پد ضربه استاندارد در تاندیش در شکل 3 نشان داده شده است.

اندازهگیریها در شرایط حالت پایدار انجام شد، بنابراین سطح فولاد در تاندیش ثابت بود و مقدار فولادی که به داخل تاندیش جریان مییابد برابر با مقدار فولادی بود که از تاندیش به داخل قالبها جاری میشد.

روش منحنی C برای تعریف ویژگیهای جریان فولاد در تاندیش تحت شرایط ریختهگری ثابت (پایا) استفاده شد [14،15،16]. پس از رسیدن به سطح مطلوب در قالب و تثبیت سرعت جریان ریخته گری، مقدار اندازه گیری شده محلول آبی KCl به داخل پاتیل تزریق شد. در لدل شرود و در نازلهای ورودی غوطهور، کاوشگرهای رسانایی برای اندازهگیری تغییر رسانایی آب به دلیل نمک اضافه شده نصب شدهاند، بنابراین منحنی C به دست میآید [17]. از این منحنی، ما میتوانیم حداقل زمان اقامت τmin را تعیین کنیم، که حداقل زمانی است که ضربه ردیاب تزریق شده به لدل شرود (τ0 = 0 ثانیه) روی پروب واقع در نازل ورودی غوطهور ظاهر میشود. حداقل زمان ماندگاری تأثیر قابل توجهی بر مدت زمان جریان آخال ها از فولاد به سرباره دارد [18]. حداکثر زمان ماند τmax زمان بین t0 و زمان حداکثر غلظت اندازهگیری شده ردیاب در خروجی تاندیش است. حداکثر زمان ماندن به زمان صرف شده برای رسیدن به حداکثر غلظت عنصر کمیاب در خروجی تاندیش اشاره دارد [19،20].

اندازهگیریها برای پیکربندیهای آزمایششده در جریانهای مربوط به سرعتهای ریختهگری 0.8 m·min-1، 1.2m·min-1 و 1.6m·min-1 در یک ماشین ریختهگری پیوسته واقعی انجام شد. طول لدل شرود در مدل با طول واقعی 1700 میلی متر مطابقت دارد. در هر دو پیکربندی از پاتیل یکسانی استفاده شد. فاصله دماغه لدل شرود از کف تاندیش 203 میلی متر بود. بنابراین، هنگام استفاده از پد ضربه استاندارد، 183 میلی متر و 194 میلی متر در هنگام استفاده از ایمپکت پد تاندیش از نوع کروی بود.

هر پیکربندی سه بار برای ارزیابی آماری دقیقتر و مقایسه نتایج شبیهسازی شد و سپس این اندازهگیریها در هر پیکربندی برای محاسبه مقادیر میانگین گزارششده در نتایج و نمودارها استفاده شد. مشخصات دقیق تر هر پیکربندی شبیه سازی شده و نتایج خاص در زیر ارائه شده است.

3. نتایج و بحث

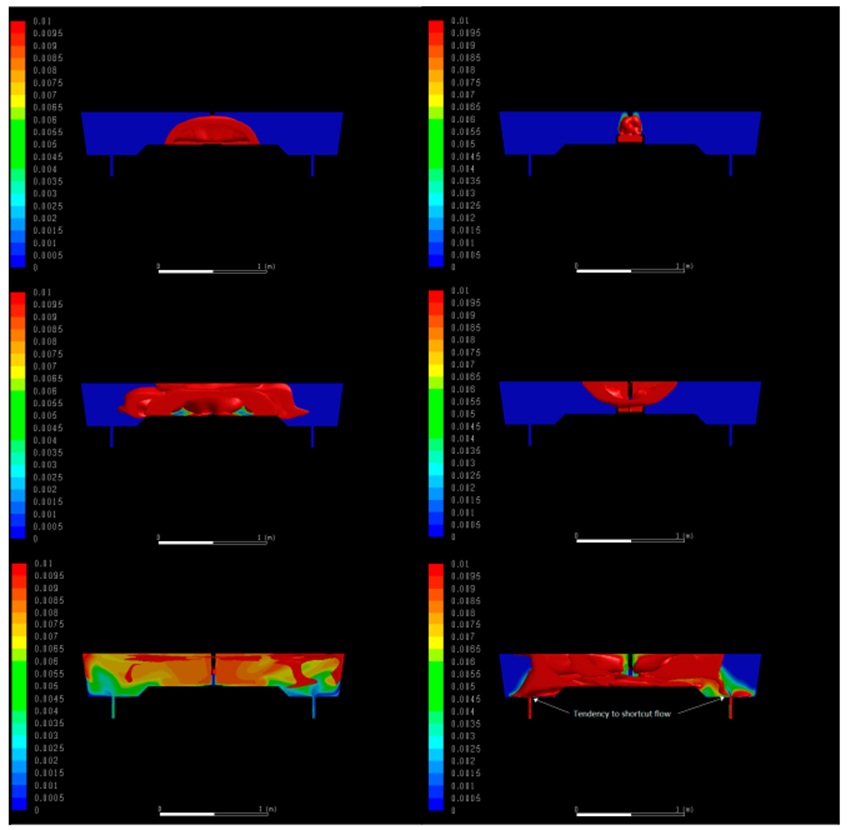

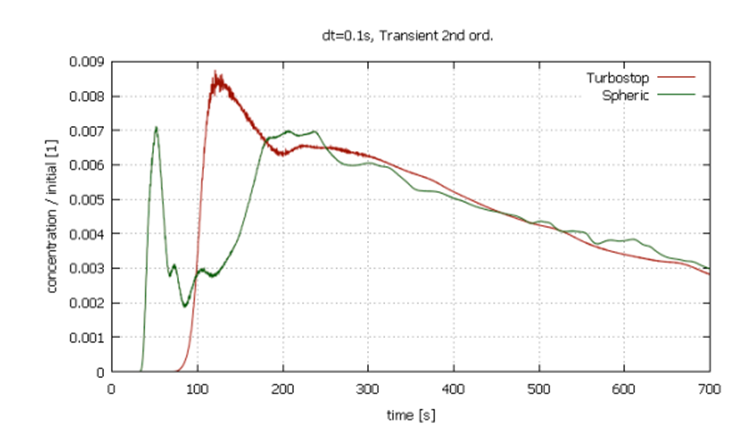

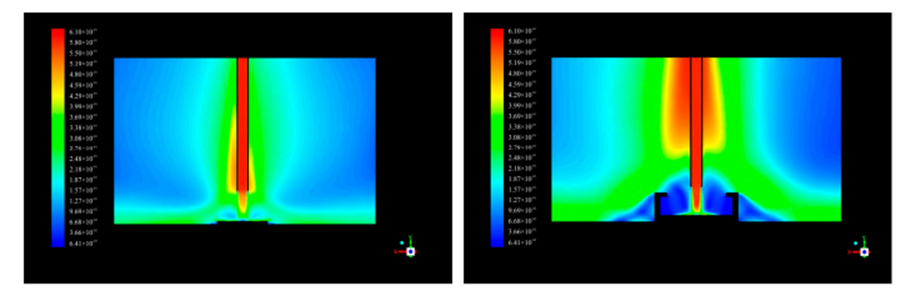

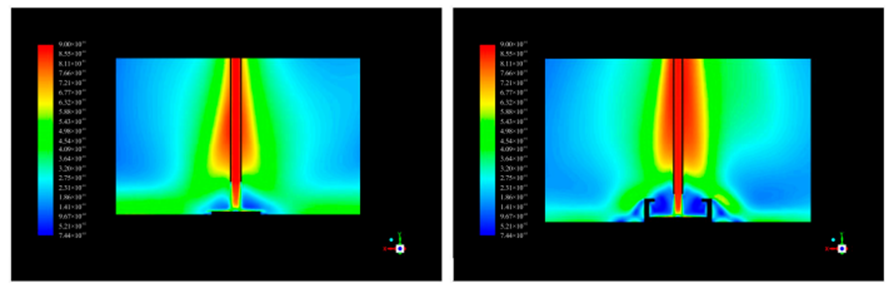

ایده اولیه ایمپکت پد تاندیش از نوع “کروی” با استفاده از ابزارهای شبیه سازی CFD [21،22]، تایید شد (شکل 4 و شکل 5).

شبیهسازی عددی جریان در ANSYS Fluent v19.2، نرمافزار تولید شده توسط ANSYS، Canonsburg، PA، ایالات متحده محاسبه شد. ANSYS Fluent مقادیر گسسته معادلات ناویر-استوکس وابسته به زمان را محاسبه میکند، که معادلات بقای تکانه در جهتهای x، y، و z، و معادله بقای جرم است. جزئیات وابسته به زمان گردابه های آشفته از معادلات ناویر-استوکس با میانگین گیری رینولدز حذف می شوند و اثر حرکت آشفته بر انتقال تکانه در جریان متوسط با استفاده از فرضیه بوسینسک که ویسکوزیته آشفته را تعریف می کند، فرض می شود. ویسکوزیته آشفته، ویسکوزیته پایه و مولکولی سیال را افزایش می دهد. محاسبه ویسکوزیته آشفته نیاز به معادلات اضافی دارد که بر اساس مدل K-omega SST (انتقال تنش برشی، نوع منتر از مدل k-omega) است. تغییر در غلظت محلول در آب با استفاده از معادلات انتقال گونه ها مدل سازی شده است. حل کننده انسیس فلوئنت مبتنی بر فشار است، بنابراین سرعت از معادله تکانه و فشار از معادله فشار که از معادله پیوستگی و معادله تکانه به دست می آید، به دست می آید. معادلات با استفاده از روش حجم کنترل (CVM) گسسته می شوند. حجم دامنه با استفاده از یک شبکه محاسباتی به حجم های کنترل گسسته تقسیم می شود و معادلات در این حجم ها ادغام می شوند و برای ایجاد معادلات جبری برای مقادیر ناشناخته سرعت، فشار و کسر گونه ها خطی می شوند. سیستم معادلات حاصل دارای یک ماتریس پراکنده از ضرایب است و به صورت تکراری با استفاده از روش گاوس – سیدل حل می شود. به روز رسانی مقادیر مجهول با الگوریتم جفت شده در مورد سرعت و فشار و به صورت متوالی در مورد کسر گونه انجام می شود. مقادیر در مراکز سلولی ذخیره می شوند. مقادیر در وجه سلول، که در شرایط همرفتی معادلات مورد نیاز است، از مقادیر مرکز سلول با استفاده از طرحهای گسستهسازی در جهت باد، درون یابی میشوند. گسسته سازی فضایی گرادیان با استفاده از روش مبتنی بر سلول حداقل مربع به دست می آید. فشار، تکانه، انرژی جنبشی آشفته و اتلاف خاص از گسسته سازی مرتبه دوم استفاده می کنند. کسر گونه همچنین از گسسته سازی مرتبه دوم استفاده می کند، همانطور که از گسسته زمانی استفاده می کند. آب به عنوان یک سیال تراکم ناپذیر با چگالی ثابت 998.2 کیلوگرم متر مکعب و ویسکوزیته ثابت 1.002 × 10-3 Pa s مدل شده است. شرایط مرزی در ورودی سرعت یکنواخت 0.623 m s-1 است. هر دو خروجی دارای سرعت جریان از پیش تعریف شده ای برابر با نصف مقدار سرعت ورودی هستند. شدت تلاطم در ورودی 0.1٪ است. دیوارها با شرایط لغزش صفر تعریف می شوند، یعنی سرعت سیال که بلافاصله به دیوار می چسبد برابر با صفر است. گام زمانی 0.1 ثانیه است، و جریان توسط میدان جریان که به طور طبیعی پس از 200 ثانیه از محلول حالت پایدار توسعه می یابد، مقداردهی اولیه می شود. هر مرحله زمانی در 10 تکرار محاسبه شد. مش در نرم افزار ICEM CFD ایجاد شده است. ساختار شبکه به گونه ای است که فقط از حجم های گسسته شش وجهی تشکیل شده است که در بلوک هایی با ساختار متعامد منظم مرتب شده اند. هندسه متعامد بلوک ها بر روی سطح دیوارها پیش بینی می شود و هندسه داخلی حجم بلوک ها از مرزها درون یابی می شود. مش مجاور دیوارها در ناحیه لایه مرزی دارای فاصله هندسی عمود با مضرب 15/1 بین ارتفاع لایه های متوالی حجم است و لایه اول حجمی دارای ارتفاع 0.035میلی متر در ناحیه جریان ضربه است. و ارتفاع 0.45 میلی متر در جای دیگر. بدترین مقدار y+ 1.6 در ناحیه جریان ضربه و 0.02-1.0 در جاهای دیگر است. مش حاوی 2.5 میلیون سلول و 2.5 میلیون گره بود. محاسبات در مرکز محاسبات با عملکرد بالا در دانشگاه فنی کوزیسه [23،24،25] انجام شد.

بر اساس نتایج شبیهسازیهای CFD، انتظار میرود استفاده از ایمپکت پد تاندیش از نوع«کروی» زمان ماندگاری را نسبت به ایمپکت پد تاندیش استاندارد کوتاهتر کند، اما از سوی دیگر انتظار میرود چرخش فولاد در اطراف پاتیل را کاهش داده و کاهش دهد. به اصطلاح پدیده “چشم” سرباره. فرض بر این است که هنگام استفاده از یک ایمپکت پد تاندیش از نوع “کروی” ناحیه اختلاط غالب خواهد بود و مساحت مناطق مرده به شدت کاهش می یابد. همچنین مشخص شده است که ایمپکت پد تاندیش از نوع استاندارد تمایل به ایجاد یک جریان میانبر در سرعت های ریخته گری پایین تر دارد.

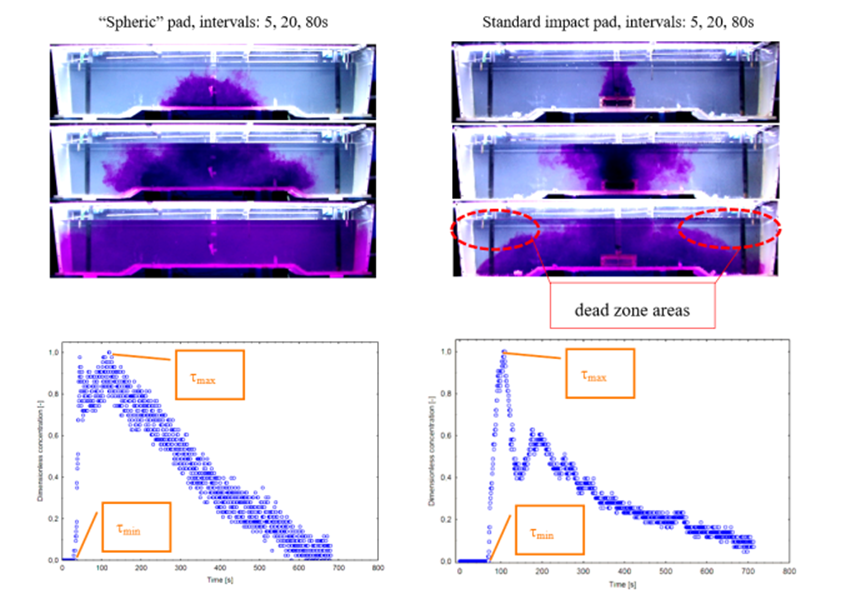

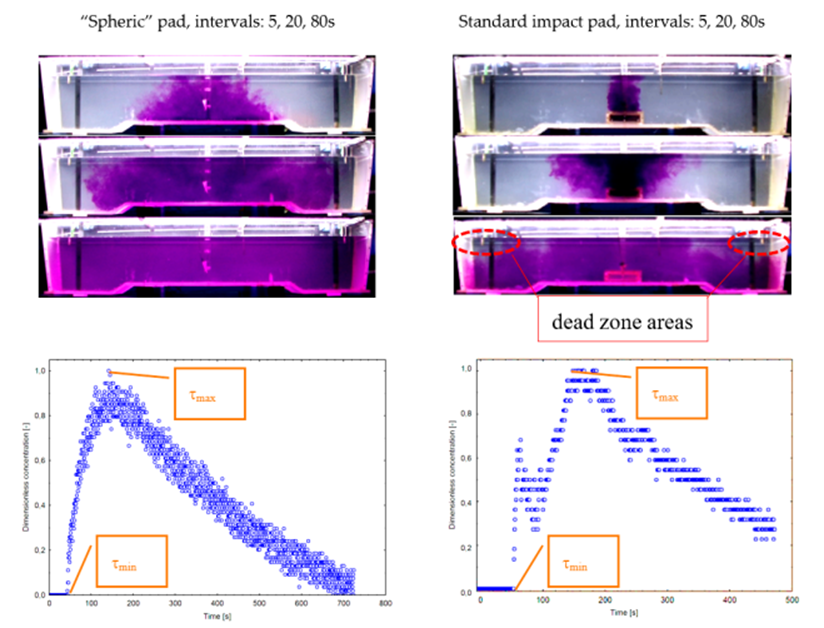

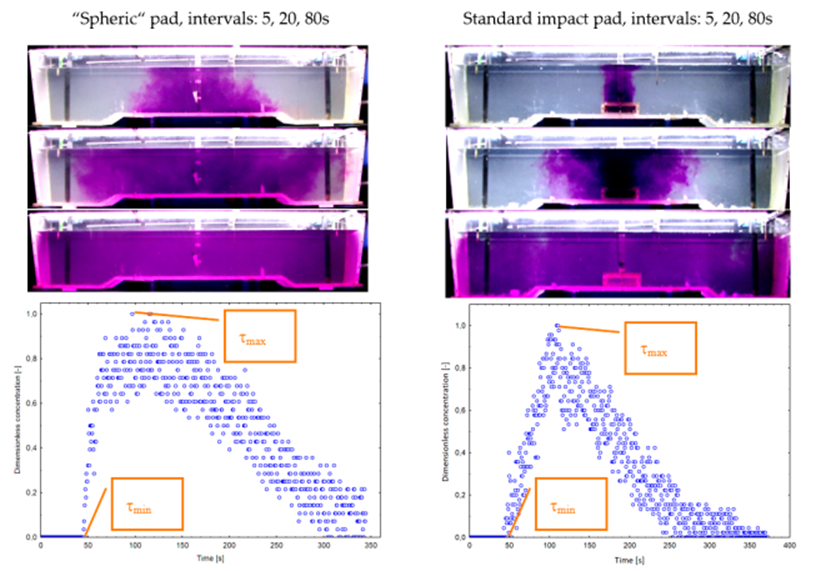

ایمپکت پد تاندیش پیشنهادی با استفاده از مدلی از تاندیش دو رشته ای متقارن واقعی در مقیاس 1:3 برای سه سرعت ریخته گری پیش فرض آزمایش شد. منحنی C، زمان اقامت، و ارزیابی بصری جریان در تاندیش به عنوان معیار مقایسه انتخاب شدند. ردیاب یک محلول نمک آبی KCl است که غلظت آن با استفاده از سیستم اندازهگیری هدایت کنترل میشود، در حالی که جریان به صورت بصری با استفاده از KMnO4 به عنوان ردیاب ارزیابی میشود. شکل 6، شکل 7 و شکل 8 نتایج شبیه سازی های مقایسه چند ایمپکت پد تاندیش استاندارد و کروی را نشان می دهد. برای مقایسه جریان بصری، شکل 6، شکل 7 و شکل 8 جریان ردیاب را در فواصل زمانی 5، 20 و 80 ثانیه پس از تزریق ردیاب نشان می دهد. در زیر این تصاویر منحنیهای C مربوطه با حداقل و حداکثر زمان ماندگاری مشخص شده برای هر پیکربندی و سرعت ریختهگری وجود دارد.

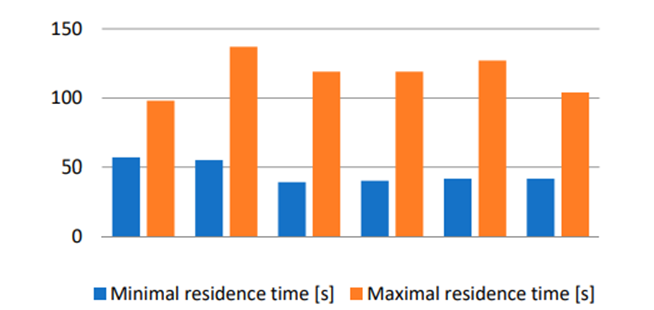

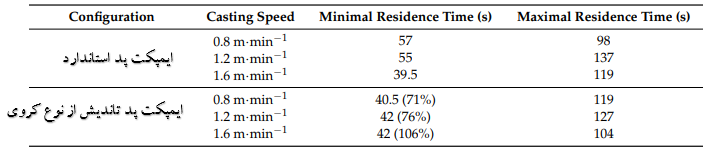

جدول 1 مقایسه حداقل و حداکثر زمان اقامت برای هر پیکربندی را نشان می دهد. اعداد داخل پرانتز نشان دهنده درصد اختلاف مربوط به حداقل زمان اقامت جایگزین با ایمپکت پد تاندیش استاندارد در شرایط مشابه است. مقایسه گرافیکی زمانهای اقامت تمام پیکربندیهای آزمایششده در شکل 9 ارائه شده است.

تفاوت در دینامیک جریان در ناحیه ضربه در شکل 10 و شکل 11 نشان داده شده است، جایی که ایمپکت پد تاندیش استاندارد و “کروی” مقایسه شده است.

گردش عمودی سریعتر فولاد تا لایه سرباره ممکن است باعث پدیده “چشم” سرباره شود، به عنوان مثال، مناطق بدون سرباره سطح فولاد به روی اکسیداسیون مجدد هوا و تلفات حرارتی بالاتر باز می شود [26،27].

هنگام استفاده از یک ایمپکت پد از نوع “کروی”، سرعت عمودی جریان در اطراف پاتیل به طور قابل توجهی کمتر از هنگام استفاده از یک ایمپکت پد تاندیش استاندارد است. استفاده از ایمپکت پد تاندیش از نوع کروی می تواند به دلیل سرعت عمودی کمتر جریان فولاد در این ناحیه بر خلاف ایمپکت پد از نوع استاندارد، به اصطلاح سرباره “چشم” اطراف پاتیل در لایه سرباره را از بین ببرد.

یکی دیگر از عملکردهای بسیار مهم ایمپکت پد تاندیش، جلوگیری از پاشش فولاد مذاب در حین پر کردن تاندیش خالی است، عمدتاً به دلایل ایمنی. نمایشی از ثانیه های اول پر کردن تاندیش خالی در شکل 12 نشان داده شده است، و واضح است که ایمپکت پد تاندیش کروی به طور ایمن از پاشیدن فولاد جلوگیری می کند.

4. نتیجه گیری

طراحی ایمپکت پد تاندیش از نوع کروی با سطح محدب از تفاوتهای بین جریان عبوری از صفحه صاف و جریان عبوری از یک کره الهام گرفته شده است. شبیه سازی CFD برای آزمایش اولیه و تایید این شکل از ایمپکت پد تاندیش استفاده شد. در مقایسه با ایمپکت پد استاندارد با سرعت ریخته گری متناظر 0.8 m·min-1، ایمپکت پد تاندیش از نوع کروی شکل زمان ماندگاری را کوتاه می کند، اما از سوی دیگر، الگوی جریان ایجاد شده توسط این ایمپکت پد تاندیش می تواند مزایای کاهش را داشته باشد. مناطق مرده و از بین بردن هر گونه سرباره “چشم” در لایه سرباره اطراف لدل شرود. ایمپکت پد پیشنهادی تمایلی به اتصال کوتاه جریان ندارد. بنابراین، ایمپکت پد تاندیش از نوع «کروی» با استفاده از یک مدل فیزیکی در مقیاس 1:3 از یک تاندیش در سرعتهای جریان شبیهسازی سرعتهای مختلف ریختهگری، تحت آزمایشهای بیشتر و گستردهتری قرار گرفت.

در مقایسه با ایمپکت پد تاندیش استاندارد، بر اساس اندازهگیری منحنیهای توزیع زمان اقامت (RTD) با استفاده از مدل آب، ایمپکت پد تاندیش از نوع «کروی» حداقل زمانهای ماندگاری را در سرعتهای ریختهگری 0.8 و 1.2 m·min-1 کوتاه کرد. در سطح 71٪ و 76٪ از زمان های استاندارد ایمپکت پد استاندارد تحت شرایط یکسان. از سوی دیگر، ایمپکت پد تاندیش از نوع “کروی” 6٪ زمان ماندگاری طولانی تری نسبت به ضربه استاندارد با سرعت ریخته گری 1.6 m·min-1 ایجاد کرد. باید در نظر گرفت که این فقط مقایسه ایمپکت تاندیش است. در هر دو حالت، میتوان تاندیش را با تعدیلکنندههای جریان مانند سدها، سرریزها و حفرهها برای طولانیتر کردن زمان ماندن فولاد در تاندیش نصب کرد.

از مقایسه بصری جریان در تاندیش، میتوان مشاهده کرد که ایمپکت تاندیش “کروی” الگوی جریان بهتری نسبت به ایمپکت پد تاندیش استاندارد ایجاد میکند. تمایلی به میانبر کردن جریان در سرعتهای ریختهگری پایینتر ندارد. علاوه بر این، مناطق مرده با استفاده از ایمپکت پد تاندیش “کروی” حذف می شوند. ما میتوانیم پیشبینی کنیم که استفاده از این ایمپکت پد در عمل به دلیل جریان پویاتر فولاد در سطح مشترک فولاد-سرباره، تأثیر مثبتی بر تمیزی فولاد خواهد داشت. علاوه بر این، در مقایسه با ایمپکت پد تاندیش با الگوی جریان پیستونی قابل توجه، می توان پدیده سرباره “چشم” را در هنگام استفاده از ایمپکت پد “کروی” کاهش داد.

بر اساس اندازهگیریهای انجامشده، میتوان نتیجه گرفت که ایمپکت پد تاندیش از نوع «کروی» پتانسیل بالایی برای بهینهسازی جریان فولاد در تاندیش دارد و در ترکیب با «مبلمانهای تاندیش» مناسب، میتواند به بخش جدیدی از تاندیش مدرن تبدیل شود. متالورژی با تأثیر قابل توجهی بر کیفیت نهایی و تمیزی فولاد دارد.

بخش کلیدی کارخانه ریختهگری پیوسته، تاندیش است که میتواند به طور قابلتوجهی بر تمیزی فولاد تأثیر بگذارد. با توجه به افزایش مداوم نسبت فولاد با عیار بالا در سبد محصولات، توسعه در زمینه متالورژی تاندیش ضروری است. یک تاندیش کاملاً عملیاتی از نظر پوشش و پودرهای تصفیه و رژیم مناسب سرباره انتخاب می شود.

نیاز اساسی برای یک سیستم سرباره با عملکرد مناسب، جریان کنترل شده فولاد در تاندیش است به طوری که آخال ها می توانند از فولاد به سرباره رها شوند و واکنش های شیمیایی شرایط خوبی برای اجرا در فصل مشترک فاز فولاد- سرباره داشته باشند. از این منظر، مهمترین معیار، تنظیم هندسی نقطه ضربه فولاد در تاندیش است. در عمل، این مشکل با استفاده از یک ایمپکت پد تاندیش حل می شود که نقش کاهش فرسایش کف پوشش نسوز تاندیش را دارد.

جریان چرخشی در نقطه برخورد به دلیل انرژی جنبشی بالای فولاد ورودی است. تکانه کم انتشار فولاد ورودی باعث انتقال نسبتاً آهسته سیال از جریان ورودی با انرژی جنبشی بالا به فولاد مایع اطراف می شود. در مورد یک ایمپکت پد تاندیش با شکل مناسب، یک ناحیه به اصطلاح “جریان پیستون” ایجاد می شود. یکی از شاخص های اصلی کیفیت تنظیم جریان در تاندیش زمان ماند است که به عنوان مدت زمان ماندن ذرات فولاد در تاندیش تعریف می شود. هر چه مدت زمان ماندگاری طولانیتر باشد، آخالهای زمان بیشتری باید از فولاد به سرباره جاری شوند.

آکادمی ویستا پیشرو در ارائه مقالات نوین بین المللی. جهت بهره مندی از خدمات مشاوره ای و محصولات شرکت ویستا آسمان با ما در تماس باشید.