برای روشن شدن مکانیسم تعامل بین ترکیب نسوز گانینگ تاندیش متمایز (GM) و فولاد مذاب، دو نوع از نسوز گانینگ، یعنی MgO، و Al2O3 GM، آزمایش شدند. SEM، EDS، XRD، و تجزیه و تحلیل شیمیایی برای فولاد و GM برای بررسی تغییر در ترکیب شیمیایی فولاد در تماس با GM و ریزساختار فصل مشترک بین فولاد و GM پس از آزمایشهای نگهداری در دمای بالا انجام شد. تمیزی فولاد از نظر چگالی تعداد، اندازه و توزیع اندازه مورد ارزیابی قرار گرفت. مشخص شد که جزء احیاپذیر فازهای با نقطه ذوب پایین و منافذ در GM گذرگاههایی برای نفوذ فولاد هستند. Al2O3 GM به دلیل مرطوب شدن ضعیف و لایه انتقال متراکم کمتر مستعد نفوذ فولاد بود. MgO GM اکسیژن بیشتری ارائه کرد و به دلیل محتوای بالاتر اکسیدهای قابل احیا (10.5 درصد وزنی SiO2 + 2 درصد وزنی Fe2O3) ظرفیت اکسیداسیون قویتری را نشان داد. استفاده از Al2O3 GM منجر به بهبود تمیزی فولاد شده و در نتیجه می تواند یک نسوز امیدوارکننده در پوشش تاندیش باشد.

معرفی

نسوزها مهمترین مواد مورد استفاده در فرآیندهای آهنسازی و فولادسازی هستند. بیش از 60 درصد محصولات نسوز توسط صنایع آهن سازی و فولادسازی مصرف می شود [1]. فعل و انفعالات بین فولاد و مواد نسوز برای صنعت فولادسازی اهمیت اساسی دارد [2]. بیشتر کارها بر روی تعامل بین مواد نسوز و فولاد مذاب و تأثیر آن بر تمیزی فولاد متمرکز بر انواع اصلی دیرگدازها است که زمان قرار گرفتن طولانی در معرض فولاد مذاب در ظروف فولادسازی یکپارچه، مانند مبدل یا آجر پاتیل دارند.ریخته گری مداوم آخرین فرآیندی است که در آن فولاد از مذاب به جامد در فرآیندهای فولادسازی جامد می شود. تاندیش، به عنوان ظرف نهایی در تماس با فولاد مذاب قبل از انجماد، آخرین فرصت را برای بهینه سازی تمیزی فولاد فراهم می کند و بنابراین برای کنترل کیفیت فولاد از اهمیت قابل توجهی برخوردار است [8]. با این حال، همچنین می تواند از طریق فرسایش نسوز، به دام افتادن سرباره، و اکسیداسیون مجدد فولاد [2، 9، 10]، آلوده کردن فولاد مذاب و تخریب تمیزی فولاد [8]، اجزای برون زا را معرفی کند. برای کاهش سایش نسوز تاندیش و اکسیداسیون مجدد فولاد مذاب، معمولاً از مواد گانینگ تاندیش (GM) در لایه سطحی داخلی تاندیش به عنوان یک لایه محافظ غیرقابل استفاده بین نسوز اصلی تاندیش و فولاد مذاب داخل تاندیش استفاده می شود. اگرچه مواد گانینگ تاندیش بین 16 تا 24 ساعت با فولاد در تماس هستند، اما به دلیل تماس مستقیم آن بر تمیزی فولاد تأثیر می گذارد.

با فولاد مذاب پس از مرحله پالایش. در حال حاضر، MgO GM به طور گسترده مورد استفاده و مطالعه قرار می گیرد. به عنوان مثال، Mantovani و همکاران. تعامل بین مواد گانینگ مبتنی بر MgO و فولاد کشته شده با آل در مورد تمیزی فولاد را بررسی کرد. آنها چهار برهمکنش عمده را در فصل مشترک نسوز/فولاد شناسایی کردند. ه. نفوذ فولاد به مواد گانینگ تاندیش، تشکیل یک لایه اکسید شده، و تشکیل بسیاری از ذرات در فولاد در نزدیکی سطح مشترک فولاد/دیرگداز. آنها همچنین دریافتند که 2MgO·SiO2 موجود در مواد گانینگ تاندیش با Al محلول در فولاد مذاب واکنش داده و یک لایه اسپینل در سطح مشترک ایجاد می کند. Al2O3 GM نسبتا کمتر مورد استفاده و مطالعه قرار گرفته است. پنگ چنگ یان و همکاران تعامل بین Al2O3 GM و فولاد با کربن فوق العاده کم کشته با Ti را بررسی کرد. آنها دریافتند که Al2O3 GM نسبت به MgO GM کمتر مستعد نفوذ فولاد است. فعل و انفعالات بین مواد گانینگ تاندیش و فولاد مذاب، از جمله واکنش های شیمیایی، نفوذ فولاد، خوردگی نسوز، تغییرات فاز، و ظرفیت اکسیداسیون مواد گانینگ تاندیش ، مورد بررسی قرار گرفت. تأثیر مواد گانینگ تاندیش بر ترکیب و آخال(اندازه، تراکم تعداد و توزیع اندازه) فولاد نیز مورد مطالعه قرار گرفت.با این حال، تغییرات فاز Al2O3 GM پس از تعامل مورد مطالعه قرار نگرفت. چندین گروه همچنین تأیید کردند که ناخالصیهای FeO و MnO در مواد نسوز به اکسیداسیون مجدد فولاد کمک میکنند و با معرفی آخالهای بیرونی منجر به آلودگی فولاد میشوند. SiO2 در مواد نسوز همچنین می تواند منجر به اکسیداسیون شدید فولاد مذاب شود. محتویات بیشتر ترکیبات قابل احیا در مواد نسوز به طور قابل توجهی باعث افزایش محتوای کل اکسیژن (T. O) در فولاد مذاب شده و منجر به تخریب تمیزی فولاد می شود [11، 12]. برهمکنش بین دیرگداز و سرباره به طور گسترده مورد بررسی قرار گرفته است. واکنشهای بین سرباره نفوذی و فازهای دیرگداز میتواند با تغییر ترکیب مایع (ویسکوزتر کردن آن) [18] یا با تشکیل فازهای جدید [19]، که منافذ را مسدود میکند، از نفوذ بیشتر کند یا حتی از نفوذ بیشتر جلوگیری کند [15] و نسوز را متراکم تر می کند. با این حال، ادبیاتی که بر تحقیقات کمی در مورد مکانیسمهای برهمکنش، تغییرات فاز، Al2O3 GM، و تمیزی فولاد حاصله، که برای استفاده از انتخاب مواد گانینگ و کیفیت فولاد ضروری است، تمرکز دارد، نسبتاً کمتر است. بر اساس این مثال، علاقه ما در این است که آیا یک فاز متراکم جدید در طول تعامل بین فولاد و مواد گانینگ تاندیش تشکیل میشود که میتواند از نفوذ بیشتر فولاد مذاب و آلودگی فولاد جلوگیری کند. در کار حاضر، دو نوع مواد گانینگ به نامهای MgO و Al2O3 GM مورد آزمایش قرار گرفتند.

آزمایش تجربی

آماده سازی فولاد

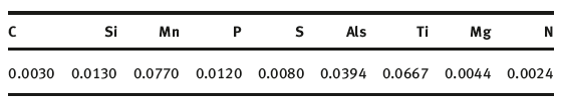

فولاد کم کربن و نیتروژن کشته شده با آلومینیم در کارخانه فولاد پس از فرآیند پالایش پاتیل نمونه برداری شد و در آزمایش حاضر مورد استفاده قرار گرفت. جدول 1 ترکیب شیمیایی فولاد را نشان می دهد که با طیف سنجی انتشار پلاسما-اتمی جفت القایی (ICP-AES)، آنالایزر C-S (مدل: CS-8800)، و آنالایزر اکسیژن و نیتروژن (مدل: LECO-TC500) اندازه گیری شده است. این گرید فولادی به دلیل محلول بالای Al (394 ppm) و Ti (667 ppm) به راحتی در فرآیند ریختهگری پیوسته اکسید میشود.

تهیه مواد گانینگ تاندیش

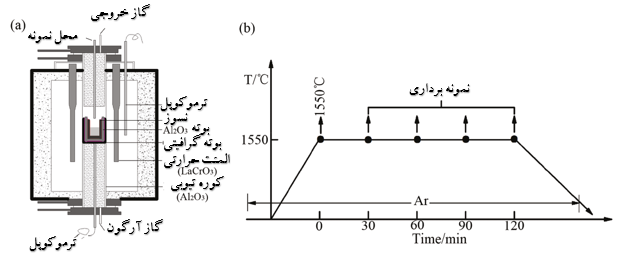

دو نوع MgO و Al2O3 GM مورد آزمایش قرار گرفتند. ترکیبات شیمیایی در جدول 2 فهرست شده است. MgO GM حاوی محتوای بیشتری از اجزای قابل احیاست است (10.5 درصد وزنی SiO2 و 2 درصد وزنی Fe2 O3). یک بوته آلومینا (OD=50mm) با لایه ای از مواد گانینگ تاندیش (ضخامت لایه مواد گانینگ: 7mm) در داخل پوشانده شد (شکل 2(a)). چگالی MgO و Al2O3 GM به ترتیب حدود 3433 و 3496 کیلوگرم بر متر مکعب است. سطح تماس بین GM و فولاد مذاب 200 گرمی حدود 25.92 سانتی متر مربع است.

فعل و انفعالات

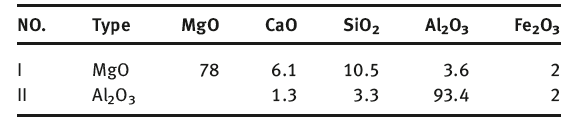

آزمایش ها در یک کوره تیوبی عمودی با میله های LaCrO3 به عنوان عناصر گرمایش در دمای 1823 K (1550 درجه سانتی گراد) در اتمسفر Ar انجام شد. راه اندازی آزمایشی و روش در شکل 1 نشان داده شده است. آرگون (99.999 درصد درصد خلوص) با سرعت جریان 3.4 × 10-6 m3/s به داخل کوره دمیده شد. بوته آلومینا در یک بوته گرافیتی (ID=55mm) قرار داده شد. حدود 200 گرم فولاد به داخل بوته ریخته شد و در کوره ذوب شد. چهار نمونه فولادی با مکیدن با لوله کوارتز (ID= 4mm) از موقعیت نزدیک به مرکز پایین فولاد مذاب در بوته گرفته شد. از آنجایی که حجم فولاد مذاب زیاد نیست، نمونه گرفته شده نمایانگر آنالیز ترکیب و ترکیب است. اولین نمونه درست پس از ذوب و تثبیت دما (30 دقیقه برای تثبیت) به دست آمد. دوم، سوم و چهارم به ترتیب در 60 دقیقه، 90 دقیقه و 120 دقیقه گرفته شد. حجم کمی از فولاد (حدود 5 گرم) به لوله کوارتز مکیده شد و متعاقباً به مدت 1 دقیقه در آب خنک کننده سرد قرار داده شد و در آنجا جامد شد. پس از 2 ساعت نگهداری، کوره تا دمای اتاق خنک شد. سپس بوته را از کوره خارج کردند.

تعیین مشخصات

فصل مشترک فولاد / مواد گانینگ تاندیش برای درک مکانیسم های تعامل فولاد / مواد گانینگ تاندیش مورد بررسی قرار گرفت. یک نمونه شامل فصل مشترک فولاد/ مواد گانینگ تاندیش در یک رزین اپوکسی تعبیه شده و صیقل داده شد (شکل 2(b)). ریزساختار و ترکیب نمونهها توسط میکروسکوپ الکترونی روبشی نشر میدانی (FE-SEM، مدل: Nova 400 Nano) با طیفسنج پراکنده انرژی (EDS، مدل: Le350 PentaFETx-3) آنالیز شد. تغییر فاز دیرگداز با استفاده از پراش سنج اشعه ایکس (XRD، مدل: X’ Pert pro) آنالیز شد. نمونه فولادی به دست آمده (شکل 2(c)) به سه قسمت بریده شد. بخش اول نمونه برای تعیین خصوصیات ورود تهیه شد. تعداد و توزیع اندازه درجها توسط نرمافزار Image Pro-Plus 6.0 با عکسهایی از 30 میدان بینایی تصادفی (مساحت: 300 میکرومتر × 250 میکرومتر) SEM با بزرگنمایی 2000 شمارش شد. بخش دوم از نمونه فولاد برای تجزیه و تحلیل ترکیب فولاد استفاده شد. حدود 0.3 گرم نمونه فولادی در محلول اسید HCl (نسبت حجمی آب با اسید هیدروکلریک غلیظ = 1:1) در دمای 353 K (80 درجه سانتیگراد) حل شد، محلول توسط فیلتر غشایی (0.25 میکرومتر) فیلتر شد. محلول فیلتر شده برای تعیین Al، Ti، Si، منگنز و منیزیم توسط ICP-AES تهیه شد. بخش سوم نمونه برای آنالیز T. O و نیتروژن کل (T. N) آسیاب شد تا زنگ زدگی حذف شود، سپس توسط آنالایزر اکسیژن و نیتروژن تجزیه و تحلیل شد، که در آن محتوای T. O توسط گاز بی اثر همجوشی-مادون قرمز اندازه گیری شد. جذب سنجی و محتوای T.N با روش هدایت حرارتی همجوشی گاز بی اثر تعیین شد.

نتایج

خصوصیات ریزساختار مرز بین فولاد/مواد گانینگ تاندیش

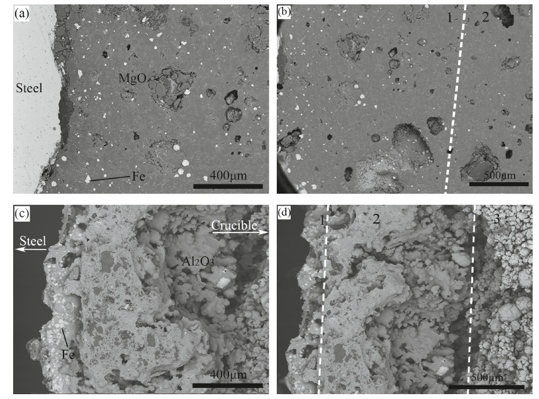

سطح مقطع نمونه ها در شکل 2(b) ارائه شده است. پس از 2 ساعت تماس با فولاد مذاب، ضخامت باقیمانده MgO GM نازکتر از Al2O3 GM است. شکل 3 (الف) و (ج) ریزساختار فصل مشترک فولاد/دیرگداز را نشان می دهد. بسیاری از ذرات آهن ریز (نقطه سفید در شکل 3 (الف) و (ج)) در مواد گانینگ تاندیش در نزدیکی فصل مشترک فولاد/مواد گانینگ وجود دارد زیرا فولاد مذاب به مواد گانینگ تاندیش نفوذ می کند. ضخامت لایه نفوذ Al2O3 GM حدود 200 میکرومتر است، اما ضخامت لایه نفوذ MgO GM حدود 1.2 میلی متر است. در مقایسه با MgO GM، Al2O3 GM مقاومت نفوذ بهتری نسبت به فولاد مذاب نشان می دهد.

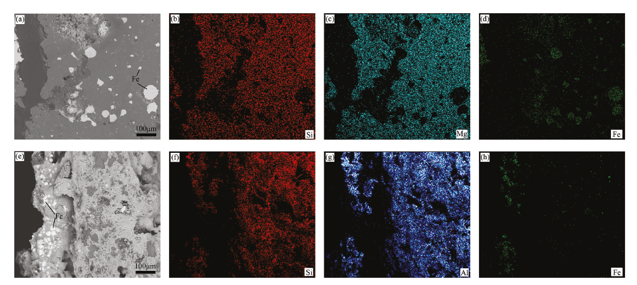

تصویر SEM از مواد تحت تاثیر تفنگ الکترونی در شکل 3 (ب) و (د) نشان داده شده است. مشاهده می شود که MgO GM دارای دو لایه است، یک لایه نفوذی و منشاء، و Al2O3 GM دارای سه لایه، نفوذی، انتقالی و یک لایه منشاء است. ناحیه ای که بیشتر فلز را شامل می شود، لایه نفوذی است (b-1, d-1). لایه خاکستری و متراکم لایه انتقالی (d-2) است. لایه نسبتاً شل لایه اصلی (b-2, d-3) است. Al2O3 GM دارای یک لایه نفوذ نازکتر است و لایه انتقال از نفوذ بیشتر فولاد جلوگیری می کند. ترکهای بین لایه انتقال و لایه اصلی در Al2O3 GM یا توسط (1) شوک حرارتی در طول خنکسازی یا (2) بار مکانیکی در طول آمادهسازی نمونه ایجاد میشوند. تصویر SEM و نقشه برداری عناصر EDS از MgO و Al2 O3 GM خورده شده در شکل 4 نشان داده شده است. لازم به ذکر است: برای اطمینان از مورفولوژی اصلی Al2O3 GM و جلوگیری از ورود مواد ساینده (پودر Al2O3) به منافذ، Al2O3 GM آسیاب و صیقلی نشده است. بنابراین نمونه Al2O3 GM مسطح نیست که منجر به غلظت ظاهری Al در ناحیه فرورفته می شود و این فقط یک تصور نادرست است. شکل 4(a)-(d) نشان می دهد که نفوذ فولاد به یکپارچگی MgO GM آسیب می رساند. همین پدیده در Al2O3 GM یافت می شود (شکل 4(e)–(h)). ذرات آهن عمدتاً در سطح Al2O3 GM وجود دارند، در حالی که نفوذ شدیدتر و عمیقتر فولاد در MgO GM رخ میدهد و در نتیجه ذرات آهن بزرگتر و آسیب ساختاری شدیدتر در MgO GM. تفاوت در نقشه برداری منیزیم بر روی منطقه مشاهده شده ناشی از نفوذ فولاد و ترک ها (که در اثر شوک حرارتی در طول خنک سازی یا بار مکانیکی در طول آماده سازی نمونه ایجاد می شود) در GM ایجاد می شود.

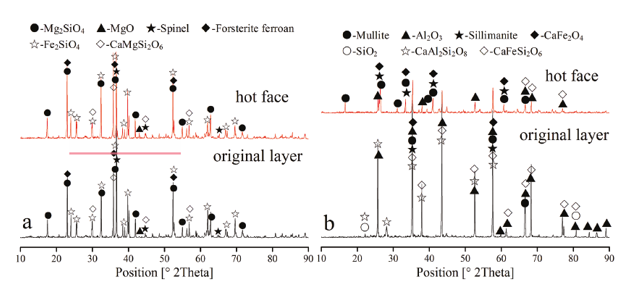

الگوهای XRD دیرگداز

الگوهای XRD از دو نوع مواد گانینگ پس از آزمایش در شکل 5 ارائه شده است. صفحه داغ به فولاد مذاب بسته شده است. ترکیب فاز چهره داغ و لایه اصلی پس از آزمایش تقریباً در MgO GM یکسان است (شکل 5(a)). در مقایسه با لایه اصلی، یک فاز SiO2 منفرد در سطح داغ Al2O3 GM یافت نمی شود، زیرا SiO2 در سایر فازها همانطور که در شکل 5 (b) نشان داده شده است، وجود دارد. نقطه ذوب محاسبه شده Fe2SiO4، CaMgSi2O6، CaFe2O4، و CaFeSi2O6 به ترتیب 1211.1 درجه سانتی گراد، 1376.6 درجه سانتی گراد، 1229.7 درجه سانتی گراد و 1173.1 درجه سانتی گراد با استفاده از ماژول تعادل FactSage6 است. در این محاسبات از پایگاه داده FToxid استفاده شد. فاز نقطه ذوب پایین در MgO و Al2O3 GM وجود دارد.

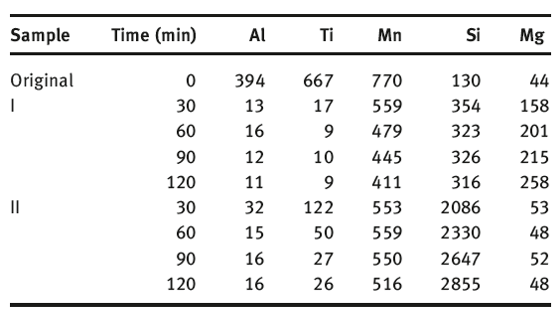

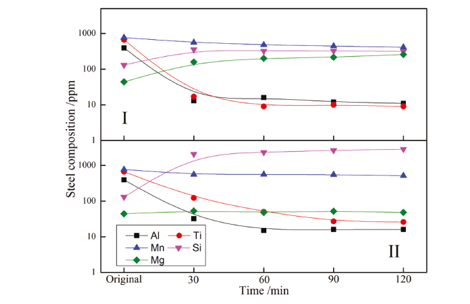

تکامل ترکیبی فولاد مذاب

نتایج اندازه گیری شده از ترکیب فولاد در جدول 3 فهرست شده است. تغییر ترکیبی فولاد به عنوان تابعی از زمان در شکل 6 نشان داده شده است، که یک نمای کلی از توالی اکسیداسیون برای هر عنصر در فولاد مذاب را نشان می دهد، که در ابتدا [ Al] و به دنبال آن [Ti]، [Si] و [Mn]. در هر دو آزمون، محتوای [Al] به سرعت در عرض 30 دقیقه کاهش مییابد و سپس تا پایان آزمون در این سطح ثابت میماند. مقدار زیادی از برداشت [Si] به طور همزمان با کاهش سریع محتوای [Al] در ابتدای آزمایش مشاهده می شود. پس از آن، محتوای [Si] به ترتیب در آزمایش MgO و Al2O3 GM به آرامی کاهش یا افزایش می یابد. محتوای [Ti] کندتر می شود. آزمایش Al2O3 GM. محتوای [Mn] در هر دو آزمون اندکی کاهش می یابد. محتوای منیزیم در آزمایش MgO GM افزایش می یابد، در حالی که در آزمایش Al2O3 GM ثابت نگه می دارد. پس از 2 ساعت نگهداری، محتوای نهایی [Al]، [Ti]، [Mn]، [Si] فولاد در آزمایش با Al2O3 GM بالاتر است.

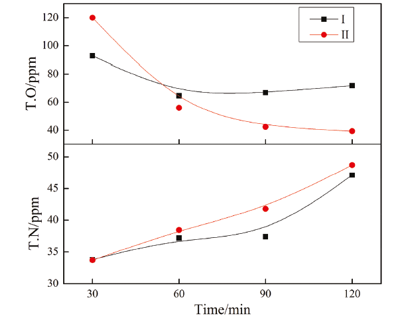

شکل 7 تکامل T. O و T. N در فولاد را به عنوان تابعی از زمان نشان می دهد. محتوای T. O در 30 دقیقه حدود 95 پی پی ام با استفاده از MgO GM است، به سرعت به حدود 60 پی پی ام کاهش می یابد و سپس افزایش آهسته ای را تا پایان آزمایش دنبال می کند. محتوای T. O در 30 دقیقه در حدود 120 ppm با استفاده از Al2O3 GM است، به سرعت به حدود 55 ppm کاهش می یابد و سپس کاهش آهسته را دنبال می کند. پس از 30 دقیقه، محتوای T. O فولاد در آزمایش با Al2O3 GM کمتر است. جذب نیتروژن در هر دو آزمایش مشاهده شده و مشابه است.

بحث

فصل مشترک فولاد/ مواد گانینگ تاندیش

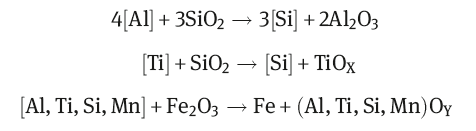

MgO GM دارای دو لایه، لایه نفوذی و اصلی است. Al2O3 GM دارای سه لایه نفوذی، انتقالی و لایه اصلی است. لایه نفوذ شده در مورد مواد گانبنگ تاندیش مبتنی بر Al2O3 نازکتر است. ذرات آهن به دلیل وجود یک لایه انتقال عمدتاً در لایه نفوذ وجود دارند (شکل 3). تکامل ترکیبی فولاد (شکل 6) نشان می دهد که SiO2 و Fe2O3 در مواد گانینگ تاندیش توسط Al، Ti، منگنز و Si حل شده در فولاد مذاب کاهش می یابد (معادل (1) – (3)).

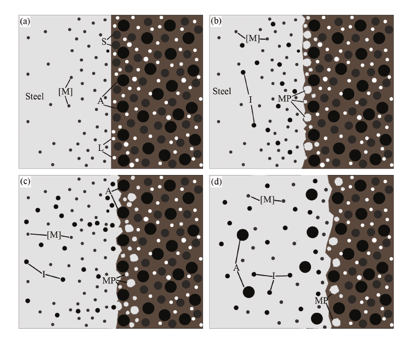

با توجه به نتایج تجربی بالا، تصویر شماتیک مکانیسم خوردگی مواد گانینگ تاندیش در شکل 9 نشان داده شده است. S نشان دهنده اکسیدهای قابل احیا در مواد گانینگ تاندیش مانند SiO2 و Fe2O3 است. A مواد نامحلول در مواد گانینگ تاندیش مانند MgO، Al2O3 و غیره اهدا می کند. L نشان دهنده منافذ و فازهای با نقطه ذوب پایین مانند Fe2SiO4، CaMgSi2O6، CaFe2 O4، CaFeSi2 O6 است (شکل 5). I و MP به ترتیب به معنی اجزایی هستند که در اثر فعل و انفعال و ذرات فلزی در مواد گانینگ تاندیش ایجاد می شوند. نفوذ فولاد ممکن است شامل چندین مرحله عنصری باشد که در (شکل 9(a)-(d)) نشان داده شده است. (الف) فولاد مذاب با مواد گانینگ تاندیش تماس می گیرد، اما شروع به واکنش نمی کند. (ب) SiO2 و Fe2O3 در سطح مواد گانینگ توسط Al، Ti، منگنز، و Si حل شده در فولاد مذاب کاهش مییابد که منجر به تشکیل اجزاء در فولاد میشود. اکسیدهایی با نقطه ذوب پایینتر ممکن است به فولاد مذاب سرازیر شوند، فضاهای باقیمانده توسط فولاد مذاب نفوذ میکنند، آهن که توسط Fe2O3 تشکیل میشود سپس در محل اصلی خود باقی میماند. این به خوبی با نتایج شکل 4 مطابقت دارد، محتوای SiO2 در لایه نفوذ کمتر است. علاوه بر این، منافذ و اکسیدهای فاز با نقطه ذوب پایین به گذرگاهی برای نفوذ فولاد تبدیل می شوند. (ج) نفوذ بیشتر فولاد به یکپارچگی مواد گانینگ تاندیش در دماهای بالا آسیب می رساند، ساختار مواد گانینگ تاندیش شل می شود (شکل 4)، و آخال های زیادی تشکیل می شود. (د) ذرات GM به فولاد مذاب سقوط می کنند تا به دلیل آسیب ساختاری مواد گانینگ ، قسمت بزرگ را تشکیل دهند، این آخال های بزرگ ترکیبی مشابه با مواد گانینگ تاندیش دارند که در شکل 8 تأیید شده است.

فاز نقطه ذوب پایین و فولاد مذاب به منافذ بین ذرات جریان می یابد و متعاقباً به مرزهای ذرات فشرده نفوذ می کند [4]. در نهایت، ذرات با نقطه ذوب بالا (Al2O3) توسط فاز مایع احاطه شده و در دمای بالا در مخلوط اکسید مذاب حل می شوند و در نتیجه ویسکوزیته بالاتر و سیالیت بدتر در مخلوط اکسید مذاب ایجاد می شود. با حل شدن ذرات بیشتر در مخلوط اکسید، فاز مایع چسبناک تر می شود و منافذ را مسدود می کند [15]. این مکانیسم تشکیل لایه انتقال متراکم است که انتقال مواد در مواد گانینگ تاندیش را کند می کند و از نفوذ بیشتر فولاد جلوگیری می کند. در مقایسه با MgO GM، زاویه تماس بین فولاد مذاب و Al2O3 GM بزرگتر است (θAl2O3/Fe 140 درجه) [21، 22]. بنابراین، Al2O3 GM به دلیل مرطوب شدن ضعیف و لایه انتقال متراکم کمتر مستعد نفوذ فولاد است. ذرات آهن بزرگتر و آسیب ساختار شدیدتر در MgO GM رخ می دهد (شکل 4). ذرات مواد دیرگداز به فولاد مذاب می ریزند و در نتیجه در آزمایش MgO مقدار منیزیم افزایش می یابد. ضخامت باقیمانده MgO GM نازکتر از Al2O3 GM پس از 2 ساعت آزمایش نگهداری در دمای بالا است (شکل 2).

اثرات بر تمیزی فولاد

اولاً، از نتایج بالا می توان دید که OR (شکل 10) با زمان اندرکنش برای همه آزمایش ها افزایش می یابد، که نشان دهنده اکسیداسیون مجدد فولاد است. ثانیا، مقادیر قابل توجهی پایین تر از چگالی عدد، کسر حجمی آخال ها (جدول 4) و محتویات T. O (شکل 7) در آزمایش با Al2O3 GM مشاهده می شود، که اشاره می کند که Al2O3 GM شرایط واکنش کمتری را فراهم می کند. تعداد زیادی آخال های کوچکتر در آزمایش با MgO GM یافت می شود (جدول 4). منیزیم تشکیل شده توسط اکسید زدایی منیزیم در فولاد مذاب به کندی رشد می کند [23]، بنابراین اندازه اجزای MgO کوچکتر است. آخال های کمتری با اندازه های نسبتاً بزرگتر در فولاد در آزمایش Al2O3 GM یافت می شود. این آخال ها نسبتاً بزرگتر میتواند ناشی از نسوز و تجمع اخالهای Al2O3 باشد [2]. پس از 30 دقیقه، کسری از آخال های کوچکتر از 1 میکرومتر بزرگتر می شود زیرا آخال های بزرگتر به راحتی تا بالای فولاد مذاب شناور می شوند. علاوه بر این، در بخش 4.2 ذکر شده است که برهمکنش بین فولاد مذاب و GM پس از 30 دقیقه کندتر می شود. اجزاء تشکیل شده توسط اکسید زدایی و ریزش GM کمتر و کمتر می شوند. محتوای T. O کاهش مییابد (شکل 7)، تراکم تعداد آخالها (جدول 4)، و اندازه آخالها کاهش مییابد، که نشان میدهد بیشتر ادغامهای جدید اندازه کوچکی دارند و بخشی از آخالهای بزرگ به سطح شناور میشوند. فولاد مذاب بنابراین اکسیداسیون مجدد فولاد مقدار T. O در فولاد را کمی افزایش می دهد، که نشان می دهد کسر اصلی محصولات اکسیداسیون مجدد در فاز فولادی باقی نمی ماند. این تحلیل ها به خوبی با T. O<OR مطابقت دارند. استفاده از Al2O3 GM منجر به بهبود تمیزی فولاد می شود زیرا لایه انتقال در Al2O3 GM انتقال جرم را کند می کند و Al2O3 GM حاوی اکسیدهای احیا پذیر کمتری است.

نتیجه گیری

برهمکنش بین فولاد و مواد گانینگ مورد استفاده در تاندیش در 1823 کلوین در مقیاس آزمایشگاهی مورد بررسی قرار گرفت. تغییر فاز و فرسایش دیرگداز مورد مطالعه قرار گرفت. تمیزی فولاد با استفاده از مواد گانینگ تاندیش متمایز، یعنی MgO و Al2O3 GM مقایسه شد. تکامل ترکیبی فولاد مذاب مورد تجزیه و تحلیل قرار گرفت.

نتایج اصلی به شرح زیر خلاصه می شود:

(1) SiO2 و Fe2O3 در مواد گانینگ تاندیش توسط Al، Ti، منگنز، و Si حل شده در فولاد مذاب کاهش می یابد و سپس فولاد مذاب به مکان هایی که در آن قرار دارند نفوذ می کند و در نتیجه نفوذ فولاد ایجاد می شود. منافذ و فازهای با نقطه ذوب پایین در مواد گانینگ تاندیش نیز گذرگاهی را برای نفوذ فولاد فراهم می کند. نفوذ فولاد به یکپارچگی مواد گانینگ تاندیش آسیب می رساند، در نتیجه، ذرات مواد نسوز به داخل فولاد مذاب می افتند تا به اجزای بزرگ تبدیل شوند.

(2) Al2O3 GM به دلیل خیس شدن ضعیف آن با فولاد مذاب و لایه انتقال متراکم کمتر مستعد نفوذ فولاد است. با این حال، نفوذ فولاد بسیار شدیدتر در آزمایش MgO GM به دلیل خواص مرطوب کنندگی بهتر آن رخ می دهد.

(3) فولاد مذاب به سرعت توسط مواد گانینگ تاندیش در آغاز تعامل اکسید می شود. تقریباً همه [Al] در 30 دقیقه پس از تماس با مواد گانینگ مصرف می شود. مقدار زیادی از پیکاپ [Si] به طور همزمان با تغییر سریع در محتوای [Al] مشاهده می شود، که نشان می دهد SiO2 در دیرگداز کاهش می یابد.

(4) ظرفیت اکسیداسیون مواد گانینگ به شدت به ترکیب شیمیایی آنها بستگی دارد. MgO GM با محتوای قابل کاهش بیشتر (10.5 درصد وزنی SiO2 + 2 درصد وزنی Fe2 O3) ظرفیت اکسیداسیون قوی تری نسبت به Al2O3 GM دارد. مقدار اکسیژن تامین شده از مواد گانینگ تاندیش به فولاد مذاب بسیار بیشتر از مقدار T. O اندازه گیری شده به دلیل شناور بودن آخال ها است.

(5) Al2O3 GM به دلیل آلودگی کمتر در فولاد مذاب می تواند یک GM امیدوارکننده در تاندیش باشد.

واکنشهای بین سرباره نفوذی و فازهای دیرگداز میتواند با تغییر ترکیب مایع (ویسکوزتر کردن آن) یا با تشکیل فازهای جدید، که منافذ را مسدود میکند، از نفوذ بیشتر کند یا حتی از نفوذ بیشتر جلوگیری کند و نسوز را متراکم تر می کند.

مواد گانینگ تاندیش مستقیما بر ترکیب فولاد و آخال از لحاظ اندازه، تراکم تعداد و توزیع اندازه تاثیر می گذارد.

چندین گروه همچنین تأیید کردند که ناخالصیهای FeO و MnO در مواد نسوز به اکسیداسیون مجدد فولاد کمک میکنند و با معرفی آخالهای بیرونی منجر به آلودگی فولاد میشوند.

محتویات بیشتر ترکیبات قابل احیا در مواد نسوز به طور قابل توجهی باعث افزایش محتوای کل اکسیژن (T. O) در فولاد مذاب شده و منجر به تخریب تمیزی فولاد می شود

آکادمی ویستا پیشرو در ارائه بروزترین مقالات دنیا در زمینه فولاد، نفت، گاز و پتروشیمی.

جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان با ما در تماس باشید.