فرآیندهای صنعتی با دمای بالا که در آنها دیرگدازها مورد استفاده قرار میگیرند، نیاز به کنترل دمای انعطافپذیر و چرخه حرارتی مکرر دارند. نتیجه شوک حرارتی در دیرگدازها عامل اصلی ایجاد کننده فرایند کوتاه شدن عمر خدمت آنهاست. بنابراین، تحقیقات و توسعهی دیرگدازها با مقاومت بالاتر در برابر شوک حرارتی برای مراکز تحقیقاتی و تولیدکنندگان دیرگدازها مشکلاتی همچون تحقیقات پایدار است.

روشهای آزمایشی فناورانه برای تعیین مقاومت شوک حرارتی در دیرگدازها در مقیاس آزمایشگاهی، به شدت به توسعهی دیرگدازهای بهبود یافته کمک میکنند. در حال حاضر، انواع گستردهای از روشهای آزمایشی موجود هستند که میتوان بر اساس خصوصیات شوک حرارتی در دیرگدازها و ویژگیهای خاص، آنها را انتخاب کرد. این روشها به طور متفاوتی شرایط در حین خدمت دیرگدازهارا بازتاب میدهند. روشهای آزمایشی جدید فناوری برای آزمایش شوک حرارتی در دیرگدازها تحت جوّ کنترل شده و روشهای آزمایشی اجازهی تعیین روشها و مکانیسم شکست در حین چرخه حرارتی را در محل (in-situ) میدهد. در این مقاله، هفت روش آزمایشی فناورانه مختلف که برای تحقیق و توسعه در Forschungsgemeinschaft Feuerfest e.V./DE استفاده میشوند، توصیف شده و مناسبیت و کارآیی آنها بحث شده است.

1 مقدمه

از میان پدیدههای گوناگونی که باعث سایش پوشش دیرگدازهای فرآیندهای دمای بالا و ظروف متالورژیکی مانند پاتیل ریخته گری و تاندیش میشوند، تغییرات شدید دما در سطح پوشش (شوک حرارتی) احتمالاً به سایش نامنظم و زودهنگام منجر خواهد شد. با این حال، طراحی بسیاری از فرآیندهای صنعتی که در آن دیرگدازهامورد استفاده قرار میگیرند، مانند تولید فولاد یا تولید برق، کنترل دمای انعطافپذیر و بنابراین شوک حرارتی در دیرگدازها بطور مکرر را درخواست میکند. شکست ناگهانی به دلیل شوک حرارتی در دیرگدازها ، منجر به توقف کارخانه با هزینهها و ضایعات زمان، تولید، مواد و نیروی کار خواهد شد. بنابراین، تأمینکنندگان دیرگدازهامجبور هستند مواد نوآورانه با مقاومت برجسته در برابر شوک حرارتی در دیرگدازها توسعه دهند.ارزیابی مناسب مقاومت در برابر شوک حرارتی به همین دلیل یکی از مسائل کلیدی برای هر دو تولیدکننده و کاربران محصولات دیرگدازها است. علاوه بر این، قابلیت ارزیابی و مقایسه مقاومت در برابر شوک حرارتی محصولات دیرگدازتصمیمگیری کننده برای توسعه محصولات نوآورانه با عملکرد بهبود یافته است.

تلاشهای پیوسته برای توسعه روشهای آزمایشی در مقیاس آزمایشگاهی برای ارزیابی مقاومت در برابر شوک حرارتی در دیرگدازها (TSR) محصولات دیرگدازصورت میگیرد. به دلیل تنوع بالای کاربردهای محصولات دیرگداز و شرایط شوک حرارتی مرتبط، هیچ روش آزمایشی “ایدهآل” برای آزمون TSR تعیین نشده است. به عبارت دیگر، روشهای آزمایشی، شرایط و اشکال نمونه برای آزمایش TSR، بر اساس شرایط واقعی خدمت دیرگدازمورد بررسی، به طور فردی انطباق پذیر هستند [1]. بنابراین، چندین روش آزمایش برای TSR موجود است، شامل روشهای آزمایشی استاندارد برای کنترل کیفیت پایه و روشهایی با طراحی بسیار شخصی برای بررسی محصولات دیرگدازنوآورانه با TSR بهبود یافته. روشهای آزمایشی شخصیسازی شده برای مقاومت در برابر شوک حرارتی در دیرگدازها ، بر اساس ایدههای مختلف، در Forschungsgemeinschaft Feuerfest e.V. به کار گرفته میشوند. در این مقاله، یک نظریهی کلی از روشهای آزمایش فناورانه و کارآیی آنها در ارزیابی TSR را ارائه خواهیم داد، همچنین مفاهیم پایهای آنها را شرح خواهیم داد.

2 زمینهی تحقیقات

هر چند شرایط عملیاتی برای محصولات دیرگدازبر اساس کاربرد آنها بسیار متفاوت است (تولید سیمان، تولید آهن و فولاد، شیشه، تولید فلزات غیرآهنی، پردازش نفتی یا سوزاندن پسماندها… )، همه پوشش دیرگدازها دستکم یک دوره حرارتی و سرد شدن را تجربه میکنند. بسته به نرخ و فرکانسی که دورههای حرارتی/سرد شدن در آن اتفاق میافتد، تنشهای حرارتی گسترده در داخل دیرگدازها ایجاد میشود که به مرور زمان منجر به شکست و در نهایت خراب شدن پوشش دیرگدازها (نسوزها) میشود. اجزای یک پوشش با تغییر دما حجم متفاوتی دارند. تنشهای حرارتی هرگاه این انبساطهای حرارتی محدود شوند، که در دو روش اصلی زیر در مقیاس بزرگ پوششهای دیرگدازرخ میدهد:

• محدودیتهای خارجی، به دلیل محدودیتهای طراحی، با جلوگیری از گسترش حرارتی آزمایشگاهی اجزای دیرگداز.

در عمل، توسعهی محدودیتهای خارجی میتواند با طراحی دقیق پوششهای دیرگداز، به عنوان مثال به وسیله سامانهی اتصالات انبساطی، به حداقل رسید.

• ناهمگنی میدان دمایی درون اجزای دیرگدازها باعث تولید کرنشهای گسترش غیریکنواخت میشود. هر المان حجمی در اجزای دیرگدازهابه شیوهای متفاوت از عناصر حجمی همسایه خود انبساط/انقباض میکند. در یک بدنه پیوسته، چنین انبساط/انقباضی به صورت کلی نمیتواند به آزادی ادامه یابد و تنشهای حرارتی تولید میشود که به عنوان “محدودیت داخلی” نیز شناخته میشوند.

در بسیاری از موارد، میزان تنشهای حرارتی در پوششهای دیرگداز به شرایط فرآیندهایی که در آنها شرکت میکنند بستگی دارد. به طور کلی، دمای عملیاتی بالا و فرکانسهای حرارتی بزرگ در یک پوشش منجر به عمر کوتاه آن میشود. شرایط سخت مانند چرخههای حرارتی پاتیل فولادی که با استفاده از فولاد ذوب شده پر شده و پس از ریختن دوباره خنک میشوند، تنشهای گسترده و آسیبهای جدی را ایجاد میکنند. هر چند شکست ناشی از تنشهای حرارتی به صورت کلی از جلوگیری نمیشود، محصولات دیرگدازدر برابر آسیب مقاوم هستند و قبل از شکست کامل، توانایی حفظ ساختاری خود را دارند.

با وجود پیشرفتهای قابل توجه در درک فرآیندهای آسیب دیدگی و شکست دیرگدازها و همچنین در مدلسازی آنها، تا کنون نمیتوان عمر محصولات دیرگدازتحت شرایط خدماتی پیشبینی کرد. TSR بستگی به تعداد زیادی از عوامل (ویژگیهای مواد، هندسهی اجزا، شرایط انتقال حرارت) [2] دارد که باز هم به دما و زمان بستگی دارند و حتی ممکن است در حین استفاده از پوششهای دیرگدازها تغییر کنند. بنابراین، مهندسان دیرگداز (نسوز) هنوز هم بر روشهای آزمایش فناورانه برای ارزیابی مناسب TSR محصولات دیرگداز نیاز دارند. با این حال، هیچ روش آزمایشی ایدهآل یا قطعی برای ارزیابی TSR و ارزیابی شوک حرارتی در دیرگدازها بطور قطعی وجود ندارد. حتی آزمایشهای سادهای که دههها استفاده میشوند، میتوان با تکنیکهای شمارش و ابزار دقیق مدرن بهبود یافت و روشهای آزمایشی نوآورانه به صورت پایدار در حال توسعه هستند. این روشهای آزمایشی بر اساس مفاهیم مختلف قابل دستهبندی هستند که ویژگیهای خاص خود را دارند و میتوانند برای تعیین مناسب بودن یک روش آزمایش فناورانه برای یک برنامه خاص استفاده شوند.

1.2- تغییر دمای صعودی در مقابل تغییر دمای نزولی

گرادیان حرارتی و به همین ترتیب توزیع تنش و شدت آن در یک اجزای دیرگدازها به شدت تحت تأثیر نحوه اعمال تغییر حرارتی قرار میگیرد. با توصیف تغییرات دما در قطعه آزمایشی در طول شوک حرارتی، تمایز بین شوک حرارتی در دیرگدازها به صورت صعودی و نزولی شفاف و قابل فهم است. با در نظر گرفتن یک قطعه آزمایشی با توزیع دمای یکنواخت قبل از شوک حرارتی، شوک حرارتی صعودی سبب ایجاد تنشهای فشاری بسیار محلی در نزدیکی سطح در تماس با محیط گرم و تنشهای کششی متوسط در بخش داخلی سرد قطعه آزمایشی میشود، در حالی که در شوک حرارتی نزولی، اتفاق برعکس میافتد. علاوه بر این که جمعیتهای مختلف از عیوب به این ترتیب تحریک میشوند (عیوب سطح یا حجم)، قدرت و به تبع آن فرآیند خرابی دیرگدازها بیشتر به نوع تنش (فشاری یا کششی) و دما وابسته است.

در عمل، شوک حرارتی در دیرگدازها از نوع صعودی معمولاً برای بیشتر پوششهای دیرگداز شدیدتر و تصمیمگیرانهتر هستند (تماس ناگهانی با فلزات ذوب یا خاکسترهای داغ، شعلههای برنر و غیره). پوششهای دیرگداز حداقل در یک شوک حرارتی صعودی با استفاده از حرارت برای اولین بار داغ میشوند. تنشهای فشاری نزدیک صفحه داغ ایجاد میشود.

با گذر زمان عملکرد، تنشهای کششی در بخش سرد پوششهای دیرگداز افزایش مییابد در حالی که یک حالت پایدار به دست میآید. در طی خنک شدن بعدی، تنشهای فشاری در صفحه داغ به تدریج حذف شده و حالت تنش در پوششهای دیرگدازها به طور کلی کاهش مییابد. سپس، در صورتی که دمای یک پوشش دیرگداز به زیر دمایی که هم اکنون به صورت یکنواخت در بدنه پوششهای دیرگدازپخش شده باشد، تنشهای کششی ممکن است در سطح یک پوشش رخ دهد.

2.2 شدت شوک حرارتی

بیشتر محصولات دیرگداز مدرن به میزان متوسطی از شوک های حرارتی پذیرفتنی برای یک زمان عملیاتی قابل قبول تحمل میکنند. با این حال، شوک های حرارتی شدید یکی از اصلیترین دلایل کوتاه شدن عمر محصولات دیرگدازدر بیشتر برنامههای پردرخواست هستند. برای یک محصول دیرگداز خاص که در شرایط خدمات یا آزمایش مشخصی عمل میکند، شدت شوک حرارتی به طور مستقیم وابسته به نسبت انتقال حرارت (h) [W · m-2 · K-1] به هدایت حرارتی (λ) [W · m-1 · K-1] است و می توان با استفاده از روابط بدون بعد، این شدت را به صورت کمی سنجید.

در اینجا، l (L) [بر حسب متر] طول مشخصی از محصول دیرگداز(طول بلوک یا ضخامت دیوار تشکیل شده از نسوزه مونولیتیک در پوششهای دیرگداز) است.

در صورتی که هدایت حرارتی درون قطعه دیرگداز به طور قابل توجهی مؤثرتر از نرخ جریان حرارتی در سطح قطعه باشد (Bi <<1)، شوک حرارتی در دیرگدازها بطور ضعیف رخ میدهد، گرادیان حرارتی پایین است و تنشهای حرارتی ناشی از آن پایین هستند. به عبارت دیگر، اگر هدایت حرارتی ناکافی باشد تا مقدار حرارت ورودی یا خروجی را به طور کافی منتقل کند (B >>1)، دمای نزدیک سطح(های) انتقال سریعاً تغییر می کند در حالی که دمای درون قطعه دیرگداز به طور قابل توجهی کندتر تغییر میکند (شوک حرارتی شدید). به همین دلیل، گرادیان حرارتی بزرگ ایجاد میشود و خرابی جدی پیشبینی میشود.

3.2- شوک حرارتی با دمای بالا در مقابل شوک حرارتی با دمای پایین

ویژگیهای مواد بسیاری از دیرگداز تحت تأثیر دما قرار گرفته و ممکن است با افزایش زمان بیشتر در دمای بالا تغییر کند. علاوه بر این، رفتار محصولات دیرگداز بالای 1000 درجه سانتیگراد به شدت تغییر میکند، زیرا ساختار میکروسکپی سرامیک، که در دمای اتاق نسبتاً شکننده است، با افزایش دما از پلاستیسیته بیشتری برخوردار میشود. بنابراین، آزمایش شوک حرارتی در دیرگدازها صرفاً در زیر 1000 درجه سانتیگراد ممکن است منجر به ارزیابی نادرست TSR برای محصولات دیرگداز شود که در طی سیکل حرارتی در دماهای بالا تجربه میشوند، به عنوان مثال در پوشش سطوح یک لوله فولادی.

4.2- روش شناسایی صدمات ناشی از فرآیند آسیب دیدگی و فرآیند آسیب رساندن به ماده

ساده ترین روش ارزیابی صدمات ناشی از آزمایش شوک های حرارتی، با مشاهده های نوری پس از آزمایش انجام می شود. پس از یک یا چند چرخه شوک حرارتی در دیرگدازها تعداد، طول و جهت ماکرو ترک ها با چشم غیر مسلح و ساختار میکرو آسیب دیده با استفاده از میکروسکوپ نوری و یا الکترونی، تخمین زده می شود. با این حال، کیفیت ارزیابی به طور قابل توجهی، به تجربه ناظر بستگی دارد و هیچ مقادیر کمّی برای مقایسه با سایر مواد به دست نمی آیند.

از نظر تاریخی، اولین تلاش ها برای ارائه مقادیر کمّی، به خصوص برای مقایسه عملکرد TSR محصولات شدنی مختلف، بر اساس از دست دادن وزن قطعه آزمایش پس از تعداد مشخصی از چرخه های شوک حرارتی در دیرگدازها یا تعداد چرخه هایی بود که قطعه آزمایش پس از آن به دو یا چند قطعه بزرگ شکسته شد. اندازه گیری از دست دادن وزن، مقدار ناصحیحی از خسارت است و در عملکرد TSR خوب مصالح ساختمانی جدید، بسیار غیر قابل استفاده است.

تعداد چرخه های حرارتی که قطعه آزمایش می تواند قبل از شکستن باقی بماند، به دلیل آسان بودن برجسته استفاده می شود، اما تمایل به جایگزینی آن با اندازه گیری مقاومت مکانیکی باقیمانده قطعات آزمایشی پس از تعداد مشخصی از چرخه های شوک های حرارتی دارد.

با توسعه روش های غیر مخرب برای آزمایش، اندازه گیری مدول الاستیسیته یا سرعت فرستاده شده با فرکانس بالا (UV) از همان قطعه آزمایش قبل و بعد از شوک حرارتی در دیرگدازها ، ارزیابی دقیقتری از TSR ارائه می دهد. اندازه گیری انرژی جذبشده نیز اطلاعات اضافی را برای بهتر درک فرآیند آسیب دیدگی ارائه می دهد. با این حال، تمام روش های گفته شده نیازمند خارج کردن قطعه آزمایش از سیستم آزمایش هستند. علاوه براین، همه روش های گفته شده، اطلاعات محدودی درباره فرآیند آسیب دیدگی داخل ماده به دست می دهند. دقیقاً فرایند آسیب دیدگی محصولات ساختمانی شامل نوکله شدن ترک های میکرو، پیشرفت و ادغام این ترک ها است. همه این فرآیندها منجر به رویدادهای ارتعاشی و صوتی خاصی می شوند. جمع آوری و ارزیابی این رویدادهای صوتی با استفاده از سنسورهای انتشارات صوتی، یک گام بزرگ به جلو در شناسایی حضور موقعیتی از آسیب دیدگی شوک حرارتی در دیرگدازها است. وجود میکروفونها به عنوان گزینه برتر نسبت به سنسورهای ارتعاشی به دلیل عدم نیاز به تماس فیزیکی با قطعه آزمایش، مورد ترجیح قرار میگیرند. در صورت نیاز به اندازه گیری ارتعاشات، امکان استفاده از لیزر Doppler Vibrometers (LDV) برای اندازه گیری بیتماس وجود دارد. این سیستم ها قادرند در طی آزمایش شوک حرارتی در دیرگدازها با دمای بالا و بدون خارج کردن قطعه آزمایش از سیستم آزمایش، حضور مستقیم در فرآیند آسیب دیدگی را به ما ارائه دهند.

3.1 آزمایش بر اساس استانداردها

آزمایش بر اساس استانداردها، روشی است که در آن پارامترهای خاصی مانند دمای حداکثر و حداقل، نحوه گرمایش و خنک شدن، تعداد چرخههای شوک حرارتی در دیرگدازها و زمان مورد استفاده قبل از هر چرخه تعیین میشود. این متد به منظور تضمین عملکرد سازه در شرایط محیطی مشخصی طراحی شده است و باعث اطمینان از ایمنی و کیفیت سازه های ساختمانی می شود. برخی از استانداردهای معروف در این زمینه شامل ASTM و ISO هستند. در صورت رعایت تمام جزئیات آزمایش طبق استاندارد، نتایجی قابل اطمینان و قابل تکرار بدست می آید.

یکی از روشهای استاندارد، استفاده از روشهای نسبتاً ساده برای اعمال شوک حرارتی در دیرگدازها به قطعات آزمایشی مقاوم در برابر حرارت (refractory) است. این روش با استفاده از آب (DIN 51068) یا هوا (EN 993-11 و ASTM-C-1171) صورت میگیرد. استاندارد اروپایی EN 993-11 دو روش مشابه A و B را برای تعیین مقاومت شوک حرارتی در دیرگدازها محصولات شکل دهی شده مقاوم در برابر چرخههای حرارتی توضیح میدهد، علاوه بر این روش B، قابل استفاده برای monolithics نیز است. در هر دو مورد، قطعات آزمایشی تا دمای 950 درجه سانتیگراد گرم میشوند، سپس با هوای فشرده پر شده، که معادل یک چرخه شوک های حرارتی محسوب می شود.

تعداد چرخه های شوک حرارتی در دیرگدازها که قطعه آزمایش بلافاصله بعد از دریافت 0.3 مگاپاسکال فشار خمشی (حداکثر 30 چرخه) بدون شکست تحمل می کند، به عنوان معیار TSR برای روش A استفاده می شود. در روش B، مقاومت خمشی (MoR) و / یا سرعت فرستاده شده با فرکانس بالا (UV) در قطعات آزمایشی پس از پنج چرخه شوک های حرارتی با MoR قطعات آزمایشی بدون خسارت و یا UV اندازه گیری شده بر روی قطعات آزمایشی قبل از چرخههای شوک های حرارتی مقایسه میشود. هر چه مقاومت باقیمانده و / یا UV باقیمانده بالاتر باشد، TSR بهتری دارد. ASTM-C-1171 روش آزمایشی بسیار مشابه روش B EN 993-11 است، با این تفاوت که قطعات آزمایشی کوچکتر (25 میلیمتر × 25 میلیمتر × 150 میلیمتر) و به دمای 1200 درجه سانتیگراد گرم میشوند. همچنین، بازمانده MoR یا Modulus of Elasticity (MoE) معیار TSR محسوب می شود.

روش DIN 51068 با اعمال شوک حرارتی در دیرگدازها با استفاده از کوئینچ با آب به یک قطعه آزمایشی استوانهای (50 میلیمتر × 50 میلیمتر)، با EN 993-11 روش A در دمای 950 درجه سانتیگراد و ارزیابی TSR، متفاوت است. چرخه های شوک های حرارتی تا زمانی که قطعه آزمایش به دو یا چند پاره بزرگ تقسیم شود، تکرار میشوند و تعداد چرخهها نشانگر TSR است (شکل 1).

3.1.1 کاربرد / انطباق

استانداردهای آزمایش TSR برای کنترل کیفیت محصولات دیرگداز موجود گسترده استفاده می شود. مقایسه عملکرد TSR محصولات مختلف بدون نیاز به تلاش و دانش خاص ممکن است صورت گیرد. معیارهای خاصی می تواند تعیین شود، مانند حداقل تعداد چرخه های حرارتی که باید تحمل شود یا کوچکترین قدرت / سرعت فرستاده شده با فرکانس بالا که باید پس از تعداد خاصی از چرخههای حرارتی حفظ شود.

3.1.2 صلاحیت

به ویژه با استفاده از شوک حرارتی در دیرگدازها با آب (کوئینچ با آب)، انتقال حرارت خوب و شوک های حرارتی مؤثر به دست میآید. با این حال، در دمایی که ممکن است با برنامه های کاربردی دیرگدازمعمول متفاوت باشد، شوک های حرارتی ناگهانی صورت می گیرد. این آزمایش ها به پردازش نتایج نسبی عملکرد تحمل تنش حرارتی محصولات آزمایش شده تحت شرایط شوک های حرارتی مشخص شده در استانداردها کمک می کند.

باید با احتیاط نتایج آزمایشهای استاندارد شده را به منظور توضیح رفتار لایههای دیرگدازدر کورهها و وسایل صنعتی منتقل کرد.

3.2 آزمون کولترمن

3.2.1 توضیحات

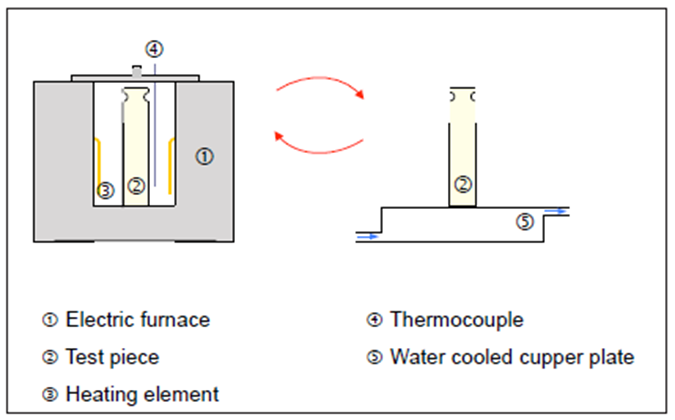

با روش آزمایش پیشنهاد شده توسط M. Koltermann، یک قطعه آزمایشی بریده شکل (35 میلیمتر × 35 میلیمتر × 200 میلیمتر) در یک کوره الکتریکی تا دمای 1350 درجه سانتیگراد گرم میشود و پس از یک زمان نگهداری، بر روی یک صفحه خنک کننده آبی قرار داده می شود تا شوک حرارتی در دیرگدازها را تحمل کند. این چرخه حرارتی تا زمانی که شکست نشود، تکرار می شود. تعداد چرخه های حرارتی که قطعه آزمایشی بدون شکست تحمل می کند، به عنوان معیار TSR استفاده می شود.

3.2.2 کاربرد / انطباق

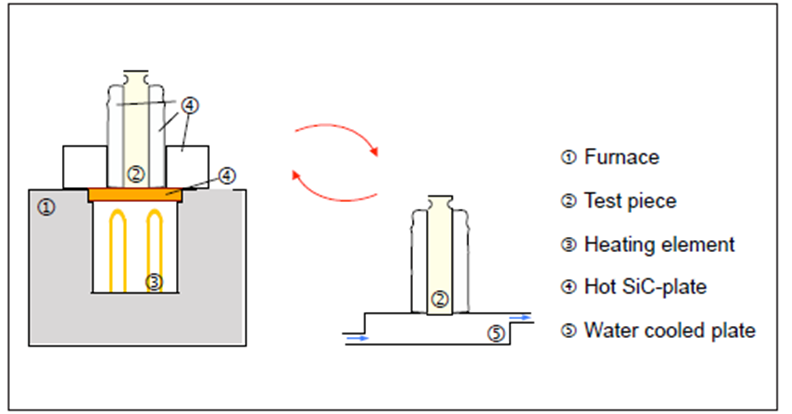

با وجود اینکه همانند روشهای آزمایش استاندارد، شوک حرارتی در دیرگدازها بطور ناگهانی صورت میگیرد، اما فرآیند خنک کردن در روش کولترمن جریان حرارتی بعدی نسبتاً یک بعدی را ترویج می دهد که به طور خلاصه شبیه جریان حرارت دیده شده در لایه های دیرگداز در حال خدمت است. یک گرادیان دمایی جهتدار در قطعه آزمایشی ایجاد میشود که منجر به توزیع تنش حرارتی به طور قابل توجهی با توزیع تنش در لایه های دیرگداز در حال خدمت مطابقت بیشتری دارد. به منظور افزایش توافق با شرایط خدمات و افزایش جریان حرارتی یک بعدی در فرآیند آزمایش، اندازه قطعه آزمایشی میتواند گسترش یابد، و لبه های جانبی آن حرارتی عایق بندی شود و قطعه آزمایشی فقط از پایه خود گرم شود، به عنوان مثال با تماس با صفحه SiC گرم (شکل 3).

3.2.3 توانایی

آزمون کولترمن و نسخه های مشتق شده آن، بهبودی برروی روش های استاندارد آزمایش محسوب میشوند و هنوز هم ساده در اجرا هستند. با تمرکز بر جریان گرمایی یک بعدی، شباهت شرایط با شرایط واقعی افزایش می یابد. اندازه گیری سرعت اولتراسونیک باقیمانده قطعات آزمایشی پس از دوره حرارتی، به راحتی می تواند برای مشخص کردن میزان آسیب حاصل از شوک حرارتی در دیرگدازها مورد استفاده قرار گیرد. توزیع دمای وابسته به زمان قطعه آزمایشی با کمک ترموکوپل ها نصب شده روی سطح قطعه آزمایشی اندازه گیری می شود. علاوه بر این، رویدادهای صوتی ناشی از فرآیند آسیب دیدگی با استفاده از میکروفن ها به راحتی قابل نظارت هستند. بر اساس این داده ها، مدل های تحلیلی یا عددی برای محاسبه توزیع تنش داخل قطعه آزمایشی و تکامل وابسته به زمان آن استفاده می شود. همبستگی های بین توزیع تنش و امیسیون های صوتی باعث می شود که فرآیند آسیب دیدگی در طول دوره حرارتی با جزئیات بیشتری مورد تجزیه و تحلیل قرار گیرد.

3.3 آزمون غوطه وری در ذوب

3.3.1 شرح

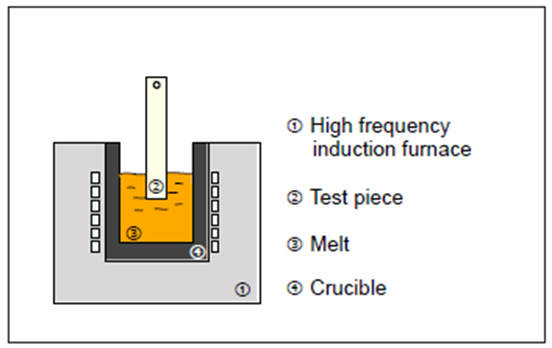

در این آزمون، قطعات آزمایشی حداقل تا یک سطحی در ذوب (مانند آهن خام، فولاد، آلومینیوم) [5] فرو میروند که به عنوان مثال با استفاده از یک کوره القایی با فرکانس بالا تولید میشود (شکل 4). پس از مدت مشخصی از غوطه وری، قطعه آزمایشی برای خنک شدن به هوا (جریان هوای طبیعی یا با کمک دستگاه خنک کننده) خارج میشود. این روند تا تعداد دورههای مشخصی از آزمون یا تا شکست قطعه آزمایشی تکرار میشود. تعداد دورههای آزمون یا تعداد دورههایی که قطعه آزمایشی تا زمان شکست شوک حرارتی در دیرگدازها را نشان داده است، به عنوان معیاری برای مقاومت شوک حرارتی در نظر گرفته میشود.

3.3.2 کاربرد / انطباق پذیری

آزمون غوطه وری در ذوب، شوک حرارتی در دیرگدازها از نوع صعودی را به کار میگیرد که شدت آنها با شدت شوکهایی که بسترهای نسوز در وسایل فلزی تجربه میکنند در خدمات مشابه است. با برخی تنظیمات در ساختار، آزمونها میتوانند در یک جو کنترل شده بدون اکسیژن انجام شوند. روش، ارتباط عملی برای نسوزهایی که در تماس مستقیم با ذوب فولاد یا آهن خام قرار دارند و به دلیل تماس شدید ذوب و قطعه آزمایشی، انتقال حرارت موثر را پیاده میکند. با این حال، آزمون غوطه وری در ذوب به طور کلی گران و مستلزم زحمت است.

3.3.3 توانایی

علاوه بر ایجاد تنش حرارتی گسترده در داخل قطعه آزمایشی، آزمون غوطه وری در ذوب به صورت ذاتی با پدیده های خوردگی ترکیب شده است، که باعث افزایش ارتباط روش با فرآیندهای آسیب دیدگی در وسایل فلزی می شود. انتظار می رود که تولید ترک ها به دلیل تنش حرارتی، نفوذ قطعه آزمایشی توسط ذوب را ترویج دهد و بنابراین فرآیند خوردگی را شتاب بخشد، که در نتیجه باعث شدت گسترش ترک ها می شود.

3.4 برنرهای باز- برنرهای شعله باز

3.4.1 شرح

برای ایجاد شوک حرارتی در دیرگدازها از نوع صعودی، استفاده از برنرهای باز به عنوان منبع حرارت به طور منظم گزارش میشود [9، 10] و نسبت به قطعه آزمایشی سرد که به سادگی در یک کوره گرم قرار میگیرد، انتقال حرارت بهتر را به داخل قطعه آزمایشی فراهم میکند. بسیاری از پیکربندی های مختلف توسعه یافته اند و حتی یک استاندارد آزمایشی ASTM (آزمون شوک حرارتی ریبون) در ایالات متحده تاسیس شده است. با این حال، به دلیل دشواری در به دست آوردن شرایط آزمایشی قابل تکرار بین آزمایشگاه ها، استفاده از استاندارد ASTM کاهش یافته و در نهایت در سال 2005 لغو شد [10].

3.4.2 کاربرد / انطباق پذیری

استفاده از برنرهای باز، انعطاف پذیری در انتخاب هندسه و اندازه قطعات آزمایشی و شرایط آزمایشی را فراهم می کند. به همین دلیل، آزمون های شوک حرارتی در دیرگدازها با استفاده از برنرهای باز به خصوص برای کنترل کیفیت محصولات نسوز پیچیده در یک آزمایشگاه خاص مناسب هستند که نتایج آزمایش به سادگی باید با یکدیگر قابل مقایسه باشند. برای تحقیق و توسعه، قطعات آزمایشی میتوانند با ترموکوپل ها به راحتی به صورت دستگاهی مجهز شوند تا دمای توزیع شده در طول چرخه حرارتی را نظارت کنند.

3.4.3 توانمندی

با توجه به نیازها (به عنوان مثال کنترل کیفیت) یا درجه تجهیزات قطعه آزمایشی، آزمون های شوک حرارتی در دیرگدازها با استفاده از برنرهای باز، به عنوان جایگزین جالبی برای روش های استاندارد شده ارائه میدهند، زیرا شوک حرارتی صعودی تولید میکنند که بیشتر شبیه به شرایط خدماتی نسوزهاست. رفتار لایه های نسوز در کوره های صنعتی با استفاده از برنرهای باز به عنوان منبع حرارتی یا در طول پیش گرم کردن وسایل برای صنعت فولاد به خوبی توصیف میشود. با این حال، انتقال گرمای معتدل به داخل قطعات آزمایشی که با برنرها دستیافته میشود، امکان تکرار شرایط شوک حرارتی شدیدتر، مانند پر شدن یک لادل فولادی با فولاد مذاب را نمیدهد.

3.5 روش تشعشع دیسک

3.5.1 شرح

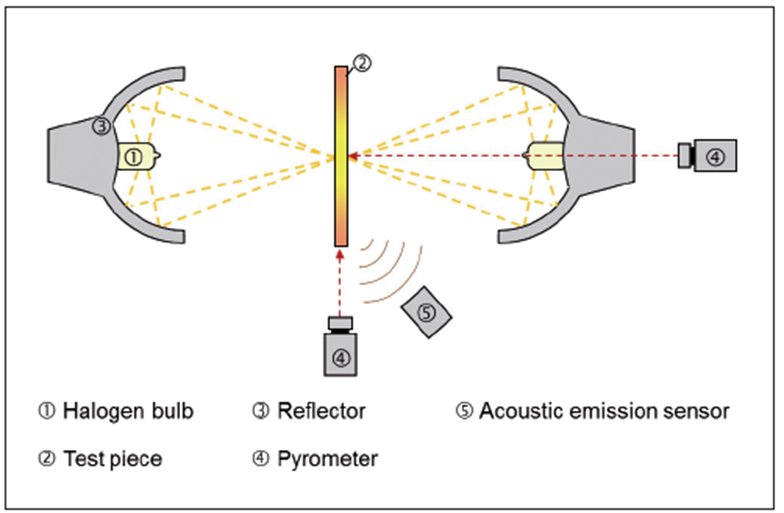

روش تشعشع دیسک برای تعیین ضریب شدت تنش شوک حرارتی بحرانی سرامیک های فنی تحت شرایط شوک حرارتی صعودی [11] در دهه ۱۹۸۰ توسعه یافته است. از آن زمان به بعد، اصل آزمون و هندسه قطعه آزمایشی برای بررسی رفتار خاص محصولات نسوز در بار حرارتی توسعه یافت. قطعات آزمایشی با شکل دیسک (قطر حدود 75 میلی متر و ضخامت حداقل 5 میلی متر) در هر دو طرف به وسیله لامپ هالوژن فوکوس شده (شکل 6) به صورت مرکزی تابانده میشوند. در طول فرآیند شوک حرارتی، دماهای در مرکز و لبه قطعه آزمایشی توسط پیرومترها اندازه گیری می شوند. شدت شوکهای حرارتی با تغییر قدرت لامپ هالوژن قابل تنظیم است، به طوری که تفاوت دما بین لبه و مرکز قطعه آزمایشی کاهش یا افزایش مییابد.

به طور خلاصه، با این روش، در عرض چند ثانیه، یک میدان دمای دایرهای در قطعه آزمایشی تولید می شود. دماهای بالاتر از 1000 درجه سانتیگراد در مرکز قطعه آزمایشی اندازه گیری می شود در حالی که لبه قطعه آزمایشی به طور قابلملاحظهای خنکتر است. تفاوت دما به وابستگی به هدایت حرارتی ماده آزمایشی وابسته است و در مرحله اول شوک حرارتی معمولاً بیشتر از 500 درجه سانتیگراد است. رژیم گرم شدن باعث انبساط حرارتی بیشتر در مرکز گرم شده قطعه آزمایشی نسبت به لبه آن میشود که یک گرادیان تنش در قطعه آزمایشی ایجاد میکند. تنشهای فشاری مماسی و شعاعی در مرکز قطعه آزمایشی به تدریج با تنشهای کششی مماسی در ناحیه لبه قطعه آزمایشی جایگزین می شوند. این تنشها در نهایت منجر شکست قطعه آزمایشی میشوند، که به طور معمول در لبه آغاز و به سمت مرکز گسترش مییابد.

3.5.2 کاربرد / انطباق پذیری

تشعشع هالوژن یک روش مؤثر و چند منظوره برای گرم کردن قطعات آزمایشی به صورت قابل تکرار است و شرایط آزمایش به راحتی قابل کنترل و نظارت هستند. با هندسه دقیق قطعات آزمایشی، فیلد تنش در داخل قطعات آزمایشی میتوان با استفاده از FEM به راحتی مدل سازی شود. در چنین تنظیماتی، آزمونهای شوک حرارتی در دیرگدازها میتواند همچنین تحت جوّ خالص اکسیژن کنترل شده انجام شود تا مواد نسوز حساس به اکسایش بررسی شوند.

3.5.3 توانمندی

با استفاده از یک سیستم مناسب برای شناسایی آسیب، مانند میکروفونها یا لیزر دوپلر ویبرومتر، روش تشعشع دیسک بسیار مناسب است برای بررسی فرآیند شکست در قطعات آزمایشی نسوز در طول شوک حرارتی. با استفاده از شناسایی در محل امیت صوتی در طول شکست، حالت های آسیب فعال در قطعه آزمایشی تحت تنش (مکانیسم های آزمون آسیب) می تواند در طول فرایند شوک حرارتی در دیرگدازها تشخیص داده شود.

3.6 روش تشعشع با فرکانس بالا

3.6.1 شرح

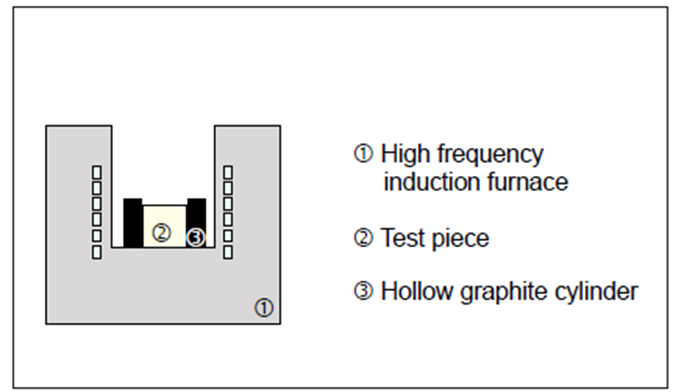

روش تشعشع با فرکانس بالا یک روش چند منظوره برای اعمال شوک حرارتی در دیرگدازها از نوع صعودی است. یک سیلندر گرافیت خالی (قطر خارجی به عنوان مثال 75 میلی متر، قطر داخلی 54 میلی متر و ارتفاع 50 میلی متر) با میدان مغناطیسی، در یک کوره فرکانس بالا گرم میشود. سیلندر گرافیت خالی در عرض چند ثانیه به شدت روشن میشود و بیرون سطح قطعه آزمایشی استوانهای (50 میلی متر × 50 میلی متر) که در مرکز آن قرار دارد، شدتا تشعشع میکند (شکل 8). پس از گذشت زمان معین یا رسیدن به دمای مشخص شده، قطعه آزمایشی در کوره فرکانس بالا با خاموش کردن یا حذف گرمایش خنک میشود و در خارج از کوره فرکانس بالا به هوا خنک میشود. چنین چرخههایی به راحتی تکرار میشوند.

3.6.2 کاربرد / انطباق پذیری

انتقال حرارت بسیار کارآمد بین سیلندر گرافیت خالی روشن و قطعه آزمایشی مشاهده می شود، تقریباً قابل مقایسه با انتقال حرارت در سطح محصولات نسوز در تماس با فلزات ذوب شده است. روش تشعشع با فرکانس بالا به عنوان یک جایگزین مناسب برای آزمایشهای غوطه وری در ذوب برای شبیهسازی فرآیندهای گرمایشی سریع داده می شود، اما بدون تأثیر پوسیدگی. این بهترین گزینه است زمانی که فقط TSR محصولات برای بررسی مورد نظر است. شدت شوک حرارتی در دیرگدازها با استفاده از نرخ های گرم شدن مختلف قابل تنظیم است. اعمال نرخ گرم شدن کم در ابتدا، همچنین، امکان گرم شدن پیشینی و روان قطعه آزمایشی تا دمای پیش تعیین شده را فراهم می کند. چرخههای شوک حرارتی در دیرگدازها در ادامه در دماهای بیشتر، نزدیک به محدودههای دمایی تجربه شده توسط لاینینگها برای تولید فولاد، آغاز میشود.

3.6.3 توانمندی

با تشکیل همزمان گرادیان حرارتی (با استفاده از ترموکوپل در قطعه آزمایشی) و شناسایی رویدادهای شکست ناشی از آن (با استفاده از لیزر دوپلر ویبرومتر که به سادگی امکان پذیر است زیرا نمونه هیچگونه تأثیر صوتی یا مکانیکی نمیپذیرد.) روش، اطلاعات مستقیمی درباره فرآیند آسیب دیدگی در طول خود شوک حرارتی ارائه می دهد. نتایج قابل اعتماد و قابل تکرار است و به ارزیابی TSR و مقایسه قابل اعتماد محصولات نسوز کمک می کند.

3.7 روش چرخه حرارتی بالا

3.7.1 شرح

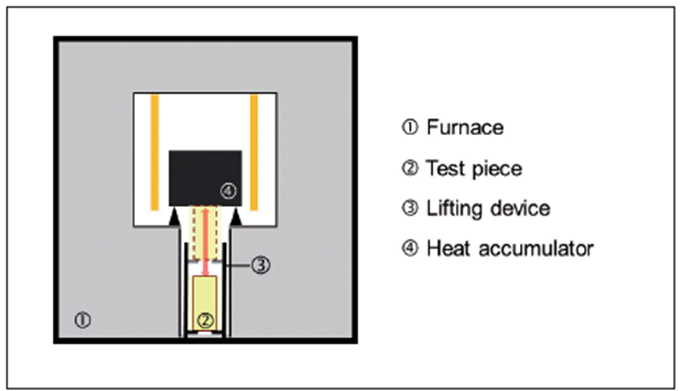

برای انجام چرخه حرارتی بین دماهای بالا، کورههای آزمایشی با دو اتاق به دماهای مختلف در ادبیات توصیف شده است [12]. نمونههای آزمایشی از یک اتاق به اتاق دیگر منتقل میشوند و در نتیجه بین دو دمای مشخص بالایی چرخه حرارتی میشوند. با این حال، فقط تبادل حرارتی بسیار کمی در شرایط آزمایش حاصل میشود، که منجر به آسیب حرارتی محدود قطعات آزمایشی میشود. گروه تحقیقاتی Forschungsgemeinschaft Feuerfest e.V یک روش جایگزین با حامل قطعه آزمایشی قابل حرکت (شکل 9) توسعه داده است. قطعه آزمایشی در ابتدا در حدود 1000 درجه سانتیگراد در “منطقه سرد” کوره نگه داشته می شود. برای چرخه حرارتی، نمونه بالا برده و به تماس با قطعه سرامیکی گرم (ذخیره گرمایی) که در “منطقه گرم” کوره قرار دارد (تا 1700 درجه سانتیگراد) منتقل میشود. به دلیل ظرفیت حرارتی بسیار بالای ذخیره گرمایی، زمانی که قطعه آزمایشی با سطح ذخیره گرمایی در تماس است، انتقال حرارت قوی به قطعه آزمایشی ایجاد میشود. علاوه بر این، دو طرف جانبی نمونه به گونه ای عایق حرارتی شده اند که جریان حرارتی ایجاد شده تقریباً یکسویه است (شبیه به روش بهبود یافته کولترمن). بنابراین، روش چرخه حرارتی بالا گرادیان دمایی جهتداری را در قطعه آزمایشی ایجاد میکند که شبیه به آنچه در لاینینگهای نسوز در خدمت، مانند یک وسیله فولادی، دیده میشود. پس از گذشت زمان مشخصی در تماس با ذخیره گرمایی یا رسیدن به وضعیت پایدار (تعادل حرارتی در داخل قطعه آزمایشی)، قطعه آزمایشی به منطقه سرد کوره برای خنک شدن منتقل می شود. چرخه های حرارتی به راحتی تکرار میشوند و شوک حرارتی در دیرگدازها قابل سنجش است.

3.7.2 کاربرد / انطباق پذیری

این روش به طور خاص برای دستیابی به چرخه حرارتی شوک حرارتی در دیرگدازها در محدوده دمایی مناسب برای لاینینگهای نسوز از وسایل فولادی توسعه داده شده است. به عبارت دیگر، گرادیان دمایی و خصوصاً خواص مادی قطعه آزمایشی وابسته به دما باید به وضعیت عملیاتی محصولات مورد بررسی نزدیک باشد. روش آزمایشی به صورت کاملاً خودکار است و به همین دلیل امکان انجام تعداد زیادی چرخه حرارتی بدون زحمت وسیع را فراهم میکند. بدین ترتیب، حتی محصولات نسوز با TSR بهبود یافته به حدود خود میرسند.

3.7.3 توانمندی

سرعت القایی مادون قرمز باقیمانده یا مقاومت باقیمانده به راحتی بر روی قطعه آزمایشی پس از چرخه حرارتی انجام شده است تا میزان آسیب حرارتی را سنجیده شود. دستگاه آزمایشی به گونهای طراحی شده است که اندازهگیری در محل امکانپذیر است و همراه با اندازهگیری گرادیان حرارتی، با تشکیل ترموکوپلها مستقیماً روی سطح قطعه آزمایشی، دادههای گستردهای درباره فرآیندهای آسیب دیدگی در طول چرخه حرارتی بالا فراهم می کند. همچنین، با استفاده از لیزر دوپلر ویبرومتر، امکان انجام اندازهگیریهای مشخصات صوتی در هنگام فرآیند آسیب دیدگی در دمای بالا وجود دارد و سنجش شوک حرارتی در دیرگدازها امکان پذیر است.

4. نتیجهگیری

انواع گستردهای از روشهای آزمایشی فناورانه برای تعیین مقاومت شوک حرارتی در دیرگدازها وجود دارد و روشی میتواند براساس پیچیدگی آن، نوع اطلاعات مورد نیاز و نزدیکی آن به شرایط خدمت نسوزها، انتخاب شود. روشها حداقل با چهار ویژگی تعریف شدهاند که انتخاب روش مناسب برای محیط داده شده را سادهتر میکند (جدول 1). روشهای آزمایش فناورانه نوآور برای شوک حرارتی در دیرگدازها در جو کنترل شده، مانند آزمایش نسوزها حاوی کربن، و روش هایی که به تعیین مکانیزم های ترک در محل طی چرخه حرارتی کمک می کنند در حال حاضر در دست توسعه هستند. فرآیندهای آسیب دیدگی منجر به رویدادهای صدایی و لرزشی خاصی در طول شوک حرارتی میشوند که با استفاده از سنسورهای انتشار صوت، قابل جمع آوری و ارزیابی هستند. میکروفونها و سنسورهای لرزش نیز در حال استفاده هستند. لیزر دوپلر ویبرومتر (LDV) همچنین چشم اندازهای امیدوار کنندهای برای اندازهگیری در محل رویدادهای لرزشی بدون تداخل با قطعات آزمایشی فراهم می کند. تمام این سیستمها میتوانند برای برآورد آسیب پذیری قطعات آزمایشی در طول آزمایش شوک حرارتی در دمای آزمایش استفاده شوند و مشاهده مستقیمی از فرآیند آسیب دیدگی را ارائه میدهند.

از میان پدیدههای گوناگونی که باعث سایش پوشش دیرگدازهای فرآیندهای دمای بالا و ظروف متالورژیکی مانند پاتیل ریخته گری و تاندیش میشوند، تغییرات شدید دما در سطح پوشش (شوک حرارتی) احتمالاً به سایش نامنظم و زودهنگام منجر خواهد شد.

شکست ناگهانی به دلیل شوک حرارتی در دیرگدازها ، منجر به توقف کارخانه با هزینهها و ضایعات زمان، تولید، مواد و نیروی کار خواهد شد. بنابراین، تأمینکنندگان دیرگدازهامجبور هستند مواد نوآورانه با مقاومت برجسته در برابر شوک حرارتی در دیرگدازها توسعه دهند.

ارزیابی مناسب مقاومت در برابر شوک حرارتی به دلیل جلوگیری از توقف فرآیند تولید، یکی از مسائل کلیدی برای تولیدکننده و کاربران محصولات دیرگدازها است. علاوه بر این، قابلیت ارزیابی و مقایسه مقاومت در برابر شوک حرارتی محصولات دیرگدازتصمیمگیری کننده برای توسعه محصولات نوآورانه با عملکرد بهبود یافته است

آکادمی ویستا پیشرو در ارائه مطالب نوین علمی در زمینه های مختلف صنعتی و تحقیقاتی.

با تلاش واحد تحقیق و توسعه شرکت ویستا آسمان شما میتوانید هر هفته در روزهای دوشنبه و چهارشنبه یک مقاله جدید علمی را که به بررسی موضعات مهم و قابل توجه در صنعت دارد را مطالعه نمایید.

همچنین تیم قدرتمند فروش و بازرگانی ویستا آسمان این آمادگی را دارد تا در هر زمانی نیاز های شما را در زمینه محصولات و خدمات متعدد شرکت، بررسی و در کوتاه ترین زمان آن را برطرف نمایند.

جهت کسب اطلاعات بیشتر و بهره مندی از خدمات و محصولات شرکت ویستا اسمان با ما در تماس باشید.