لدل شرود یکی از دیرگدازهای کاربردی برای ریخته گری مداوم است که در صورت استفاده بدون پیش گرمایش، تحت شوک حرارتی شدید توسط فولاد مذاب قرار می گیرد. روکش لدل شرود کامپوزیتی با یک آستر عایق مقاوم در برابر شوک حرارتی عالی دارد. شبیهسازی المان محدود روشی مؤثر برای کشف حداکثر تنش حرارتی برای پیشبینی مقاومت شوک حرارتی لدل شرود است. در این مقاله، تأثیر مواد آستر و ساختار روکشهای لدل شرود بر توزیع تنش حرارتی به طور سیستماتیک مورد بررسی قرار میگیرد. مکانیسم کار مواد آستر روی مواد بدنه نیز ارائه شده است. مواد پوششی با انبساط حرارتی کم، مدول الاستیک و هدایت حرارتی هستند برای بهبود مقاومت شوک حرارتی مفید است و ضخامت پوشش بهینه پیشنهاد می شود. مواد آستر هم می تواند به عنوان مقاومت حرارتی برای مواد بدنه عمل کند تا تنش حرارتی را بافر کند و هم یک بار کرنشی به ماده بدنه توسط کرنش حرارتی اعمال کند تا تنش را افزایش دهد.

1. معرفی

لدل شرود یکی از دیرگدازهای کاربردی مهم در فرآیند ریخته گری پیوسته[1] است که در زیر پاتیل نصب می شود. فولاد مذاب برای جلوگیری از اکسید شدن فولاد مذاب از لدل شرود به تاندیش وارد می شود. عملکرد یک لدل شرود به طور مستقیم بر فرآیند ریخته گری مداوم و کیفیت محصولات فولادی تأثیر می گذارد. شرایط سرویس لدل شرود بسیار سخت است. امروزه معمولاً از لدل شرود بدون پیش گرم استفاده می شود. هنگام ریختهگری مذاب فولاد، فولاد مذاب داغ بهسرعت از میان پوشش لدل شرود جریان مییابد و دمای دیواره داخلی به سرعت به بالای 1500 درجه سانتیگراد میرسد، اما دمای دیواره بیرونی هنوز پایین است. گرادیان های دمایی بزرگ در امتداد جهت شعاعی لدل شرود تشکیل می شوند، بنابراین انبساط حرارتی ناسازگار بین لایه های داخلی و خارجی پوشش لدل شرود منجر به تنش حرارتی زیاد می شود. هنگامی که تنش از استحکام لدل شرود بیشتر شود، ترک هایی ایجاد می شود. هنگامی که ترک ها منتشر می شوند، لدل شرود می شکند، که می تواند روند ریخته گری مداوم را مختل کند. روکش کامپوزیت با روکش عایق یک فناوری نوآورانه برای لدل شرود کامپوزیتی است که مقاومت شوک حرارتی و عمر مفید را تا حد زیادی بهبود می بخشد[2]. تنش حرارتی لدل شرود کامپوزیتی به ساختار یک لدل شرود و همچنین خواص آستر و مواد حجیم مربوط می شود. در این مقاله، تاثیر مواد آستر بر حداکثر تنش گردن لدل شرود کامپوزیتی با شبیهسازی اجزای محدود بررسی شده است. تأثیر مواد آستر بر حداکثر تنش نیز برای ارائه مرجعی برای بهبود قابلیت اطمینان و عمر مفید روکشهای لدل شرود تحلیل میشود.

2 روش تجربی

2.1 مدل برای محاسبه

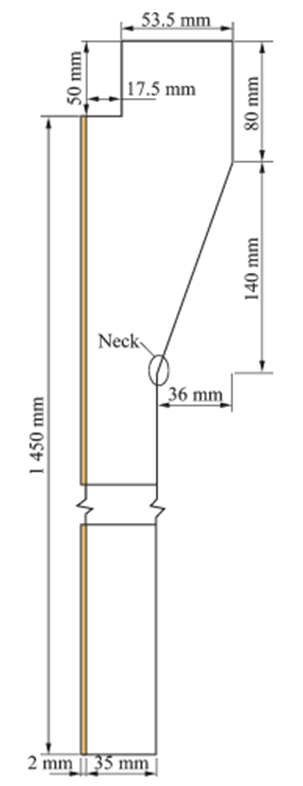

یک ساختار مشترک از لدل شرود برای ایجاد مدل هندسی انتخاب شده است. لدل شرود کامپوزیتی ساختاری متقارن محیطی است. برای کاهش تعداد واحدهای اجزای محدود به منظور ساده کردن محاسبات، از یکی از مقاطع متقارن دو بعدی برای محاسبه شبیه سازی استفاده می شود. مدل در شکل 1 نشان داده شده است.

2.2 پارامتر محاسبه

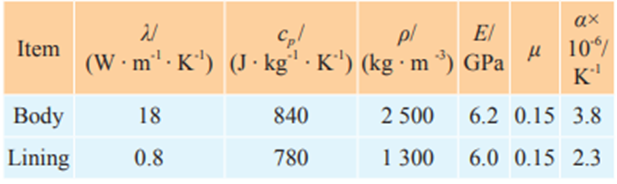

خواص حرارتی و مکانیکی مواد به طور مستقیم بر نتایج شبیه سازی المان محدود تأثیر می گذارد. خواص بدنه و مواد آستر در لدل شرود کامپوزیتی در جدول 1 نشان داده شده است.

2.3 شرایط و بارهای مرزی

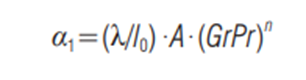

در طی فرآیند ریختهگری، فولاد مذاب داغ از سوراخ داخلی لدل شرود عبور میکند و دمای آن را به شدت افزایش میدهد. از آنجایی که سرعت جریان فولاد مذاب زیاد و دما بالا است، می توان فرض کرد که دمای فولاد مذاب ثابت است و دمای دیواره داخلی لدل شرود کامپوزیتی در عرض 3 ثانیه به دمای فولاد مذاب می رسد و سپس دما حفظ می شود. بنابراین، یک بار پله ای 1600 درجه سانتیگراد باید در عرض 3 ثانیه به دیواره داخلی لدل شرود اعمال شود و بار ثابت 1600 درجه سانتیگراد باید پس از 3 ثانیه اعمال شود. دیواره بیرونی لدل شرود گرما را هم با همرفت و هم از طریق تشعشع حرارتی به محیط منتقل می کند. بر اساس تئوری انتقال حرارت، سرعت جریان گرما توسط همرفت عبارت است از:

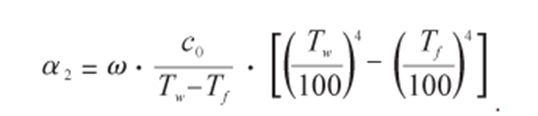

و نرخ جریان گرما توسط تابش حرارتی برابر است با:

با ترکیب دو نرخ جریان گرما و آوردن پارامترهای دمایی مربوطه، نرخ جریان حرارتی معادل نهایی به عنوان تابعی از دما به دست میآید.

جایی که T دمای دیواره بیرونی لدل شرود کامپوزیتی و Tb دمای محیط است. این تابع به عنوان یک مرز در سطح بیرونی لدل شرود برای شبیه سازی توزیع میدان دمای گذرا اعمال می شود.

2.4 تجربی

با استفاده از ویژگی های آستر به عنوان یک متغیر، تأثیر ضریب انبساط حرارتی، هدایت حرارتی و مدول الاستیک بر حداکثر تنش روکش لدل شرود کامپوزیتی بررسی شد. تأثیر ضخامت آستر بر حداکثر تنش حرارتی لدل شرود نیز مورد بررسی قرار گرفت.

3. نتایج و بحث

3.1 رابطه بین ویژگی های آستر و حداکثر استرس در بخش گردن (Neck) لدل شرود

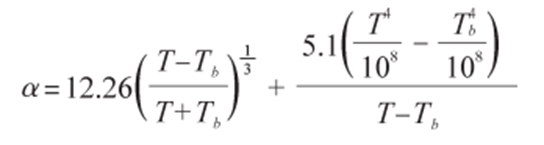

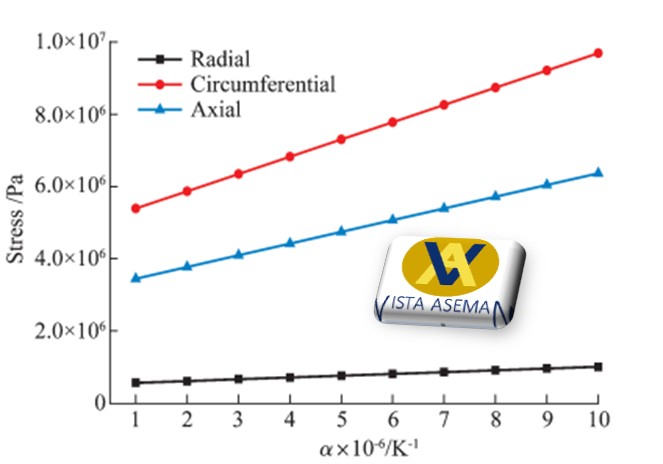

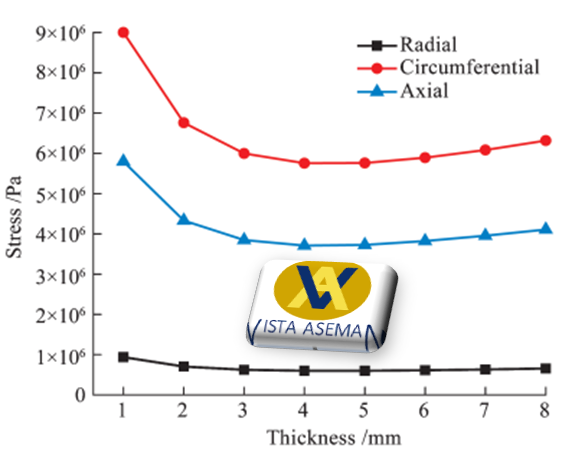

هنگامی که روکش لدل شرود توسط فولاد مذاب شوک حرارتی می گیرد، تنش در بخش گردن لدل شرود کامپوزیتی در زمان معینی به حداکثر می رسد، بنابراین این مقدار حداکثر به عنوان مبنایی برای تجزیه و تحلیل استفاده شد. برای سهولت تجزیه و تحلیل، تنش به سه جهت، از جمله محوری، شعاعی، و محیطی تجزیه می شود. علاوه بر این، مواد نسوز تحت شرایط تنش کششی به راحتی آسیب می بینند. تنها تنش کششی به دست آمده در این مقاله نشان داده و تحلیل شده است. تنش کششی در جهت محوری به راحتی باعث شکستن لدل شرود می شود و تنش کششی در جهت محیطی به راحتی باعث ایجاد ترک های طولی در لدل شرود کامپوزیتی می شود. شکل 2 رابطه بین ضریب انبساط حرارتی آستر و حداکثر تنش در گردن لدل شرود کامپوزیتی را نشان می دهد. شکل 3 رابطه بین مدول الاستیک آستر و حداکثر تنش در گردن لدل شرود کامپوزیتی را نشان می دهد. صرف نظر از جهت، تنش به صورت خطی با افزایش ضریب انبساط حرارتی یا مدول الاستیک افزایش می یابد. برای به دست آوردن پوشش لدل شرود ای با مقاومت شوک حرارتی خوب، ضریب انبساط حرارتی و مدول الاستیک مواد آستر باید کم باشد.

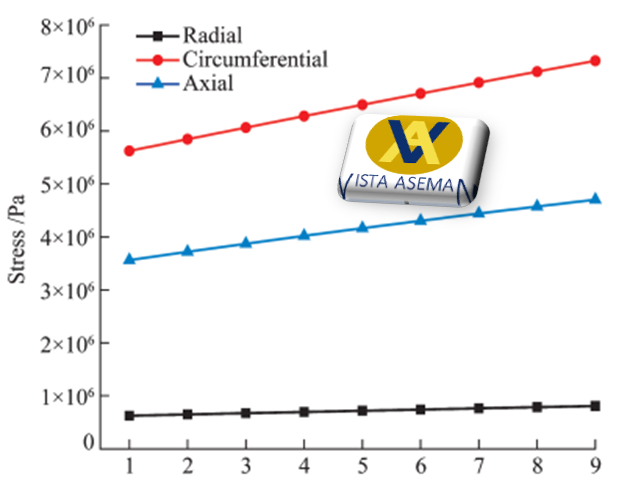

شکل 4 رابطه بین هدایت حرارتی آستر و حداکثر تنش در گردن لدل شرود کامپوزیتی را نشان می دهد. با افزایش رسانایی حرارتی، تنش افزایش می یابد. افزایش رسانایی حرارتی برای بهبود مقاومت شوک حرارتی برای مواد پوششی مفید نیست. اما برای مواد بدنه، افزایش هدایت حرارتی حداکثر تنش حرارتی را کاهش داده و مقاومت شوک حرارتی لدل شرود کامپوزیتی را بهبود میبخشد[3].

3.2 رابطه بین ضخامت آستر و حداکثر استرس در گردن لدل شرود کامپوزیتی

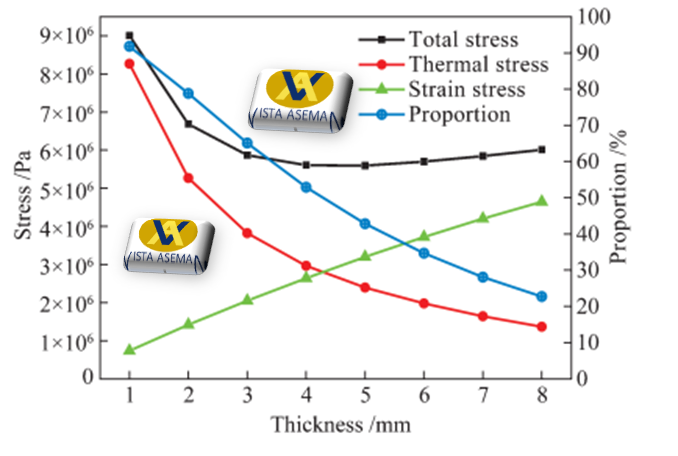

شکل 5 رابطه بین ضخامت آستر و حداکثر تنش در گردن لدل شرود کامپوزیتی را نشان می دهد. مشاهده می شود که وقتی ضخامت آستر 4 میلی متر یا 5 میلی متر باشد، حداکثر تنش در گردن لدل شرود کامپوزیتی کمترین میزان است. این نشان می دهد که هنگامی که یک کفه لدل شرود کامپوزیت طراحی می شود، ضخامت آستر باید به درستی کنترل شود.

3.3 مکانیسم کاری آستر برای لدل شرود کامپوزیتی

هنگامی که فولاد مذاب شروع به ریختهگری میکند، از یک طرف، عایق پوشش، دمای لدل شرود کامپوزیتی را تغییر میدهد تا حداکثر تنش حرارتی را کاهش دهد. از طرف دیگر دمای آستر به شدت افزایش مییابد و آستر در اثر گرما منبسط میشود و در نتیجه کرنش حرارتی زیادی ایجاد میشود. و سپس مواد آستر از طریق رابط، بار کرنشی را به مواد بدنه اعمال می کند. بنابراین، مواد بدنه تحت تنش کششی قرار میگیرند و مواد پوششی تحت فشار فشاری مواد بدنه قرار میگیرند. بنابراین، مواد آستر میتوانند هم به عنوان مقاومت حرارتی برای مواد بدنه عمل کنند تا تنش حرارتی را از بین ببرد و هم برای افزایش تنش، بار کرنشی به مواد بدنه توسط کرنش حرارتی اعمال کند. فرض بر این است که جنس بدنه یک لدل شرود کامپوزیتی تحت دو نوع تنش قرار می گیرد، یکی تنش ایجاد شده توسط خود، و دیگری تنش اعمال شده به بدنه توسط انبساط حرارتی مواد آستر. برای بدست آوردن مقدار این دو تنش، فرضیات زیر مطرح می شود.

(1) مواد آستر فقط به عنوان مقاومت حرارتی عمل می کند و نیرویی بر روی پوشش لدل شرود کامپوزیتی اعمال نمی کند. بدنه لدل شرود کامپوزیتی به دلیل فشار حرارتی خود استرس ایجاد می کند. به این نوع تنش “تنش حرارتی” می گویند. (2) بار کرنشی فقط توسط مواد پوششی از طریق لایه رابط به بدنه اعمال می شود. به این نوع استرس “تنش کرنش” می گویند. اگرچه دستیابی به این دو شرایط در شرایط آزمایشی واقعی بسیار دشوار است، اما این دو تنش را می توان با روش های تصفیه ویژه بر اساس نرم افزار ANSYS به دست آورد. برای مورد اول، فقط لازم است که ماتریس سختی مدل اجزای محدود مواد آستر را در طول فرآیند مدلسازی روی 0 تنظیم کنیم. برای حالت دوم، زمانی که کرنش حرارتی با لاینینگ بدنه اعمال می شود، باید کرنش حرارتی خود ماده بدنه را در نظر گرفت. با این حال، در این حالت، تنش ایجاد شده توسط کرنش حرارتی بدنه بر نتیجه تجزیه و تحلیل تأثیر می گذارد، بنابراین نمی توان از شبیه سازی اجزای محدود به طور مستقیم استفاده کرد. اما نتایج را می توان با کم کردن تنش به دست آمده در حالت اول از مقدار کل تنش به دست آورد.

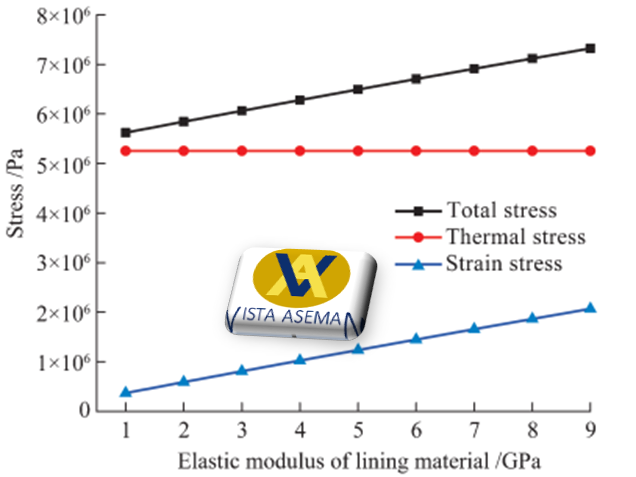

شکل 6 رابطه بین مدول الاستیک آستر و تنش کل در جهت محیطی، “تنش حرارتی” و “تنش کرنش” برای پوشش لدل شرود را نشان می دهد. مدول الاستیک آستر بر میدان دمایی لدل شرود کامپوزیتی تأثیر نمی گذارد، بنابراین “تنش حرارتی” ناشی از گرادیان دما بدون تغییر باقی می ماند. نیروی اعمال شده توسط پوشش روی بدنه توسط کرنش با مدول الاستیک آن خطی است و باعث افزایش “تنش کرنش” و تنش کل می شود. شکل 7 رابطه بین رسانایی حرارتی آستر و تنش کل در جهت محیطی، “تنش حرارتی” و “تنش کرنش” برای پوشش لدل شرود کامپوزیتی را نشان می دهد.

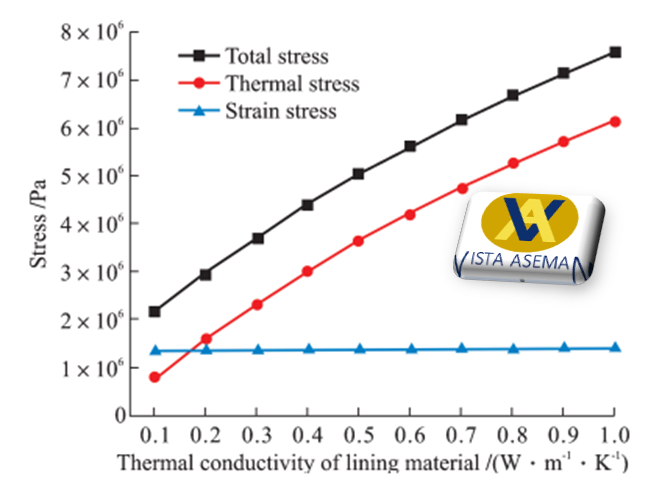

با افزایش هدایت حرارتی پوشش، “تنش حرارتی” افزایش می یابد و “تنش کرنش” به سختی تغییر می کند. این نشان می دهد که تأثیر هدایت حرارتی پوشش روی حداکثر تنش عمدتاً به دلیل کاهش مقاومت حرارتی است که باعث تغییر زیادی در میدان دمایی مواد بدنه می شود و در نتیجه بر حداکثر تنش حرارتی تأثیر می گذارد. از آنجا که ضخامت پوشش کوچک است، تغییر در هدایت حرارتی تأثیر زیادی بر توزیع میدان دمایی آن ندارد، بنابراین “تنش کرنش” به طور قابل ملاحظه ای بدون تغییر باقی می ماند.

شکل 8 رابطه بین ضخامت پوشش و تنش کل در جهت محیطی، “تنش حرارتی” و “تنش کرنش” را برای پوشش لدل شرود کامپوزیتی نشان می دهد. مشاهده می شود که با افزایش ضخامت پوشش، “تنش حرارتی” به تدریج کاهش می یابد و “تنش کرنش” به تدریج افزایش می یابد. نتایج ترکیبی دو منحنی باعث می شود که ابتدا تنش حرارتی لدل شرود کامپوزیتی کاهش یافته و سپس با افزایش ضخامت آستر افزایش یابد. هنگامی که ضخامت آستر کوچک است، “تنش حرارتی” بسیار بزرگ است و غالب است، که حدود 90٪ از کل تنش را تشکیل می دهد. با افزایش ضخامت پوشش، “تنش حرارتی” به سرعت کاهش می یابد، “تنش کرنش” افزایش می یابد، و نسبت “تنش حرارتی” به تنش کل کاهش می یابد. هنگامی که ضخامت بیشتر از 5 میلی متر است، “تنش کرنش” از “تنش حرارتی” فراتر می رود و شروع به تسلط بر مقدار تنش کل می کند. با این حال، از آنجایی که “تنش کرنش” کوچک است و افزایش آهسته است، تمایل تنش کل کمی افزایش می یابد.

4. نتیجه گیری

تأثیر مواد پوشش و ساختار لدل شرود کامپوزیتی بر توزیع تنش حرارتی به طور سیستماتیک توسط شبیهسازی المان محدود مورد مطالعه قرار میگیرد. مکانیسم کار مواد آستر برای لدل شرود تجزیه و تحلیل شده است.

(1) مواد پوشش با انبساط حرارتی کم، مدول الاستیک و هدایت حرارتی به بهبود مقاومت شوک حرارتی کمک میکنند و ضخامت پوشش بهینه پیشنهاد میشود.

(2) مواد آستر می تواند هم به عنوان مقاومت حرارتی برای مواد بدن عمل کند، هم تنش حرارتی را از بین ببرد، و هم یک بار کرنشی به مواد بدنه توسط کرنش حرارتی برای افزایش تنش اعمال کند.

لدل شرود یکی از دیرگدازهای کاربردی مهم در فرآیند ریخته گری مداوم است که در زیر پاتیل نصب می شود. فولاد مذاب برای جلوگیری از اکسید شدن فولاد مذاب از لدل شرود به تاندیش وارد می شود.

عملکرد یک لدل شرود به طور مستقیم بر فرآیند ریخته گری مداوم و کیفیت محصولات فولادی تأثیر می گذارد. شرایط سرویس لدل شرود بسیار سخت است. امروزه معمولاً از لدل شرود بدون پیش گرم استفاده می شود. هنگام ریختهگری مذاب فولاد، فولاد مذاب داغ بهسرعت از میان پوشش لدل شرود جریان مییابد.

هنگام ریختهگری مذاب فولاد، فولاد مذاب داغ بهسرعت از میان پوشش لدل شرود جریان مییابد و دمای دیواره داخلی به سرعت به بالای 1500 درجه سانتیگراد میرسد، اما دمای دیواره بیرونی هنوز پایین است. گرادیان های دمایی بزرگ در امتداد جهت شعاعی لدل شرود تشکیل می شوند، بنابراین انبساط حرارتی ناسازگار بین لایه های داخلی و خارجی پوشش لدل شرود منجر به تنش حرارتی زیاد می شود. هنگامی که تنش از استحکام لدل شرود بیشتر شود، ترک هایی ایجاد می شود. هنگامی که ترک ها منتشر می شوند، لدل شرود می شکند، که می تواند روند ریخته گری مداوم را مختل کند.

آکادمی ویستا پیشرو در ارائه مطالب نوین علمی. برای بهره مندی از محصولات و خدمات مشاوره شرکت ویستا اسمان با ما در تماس باشید.