دیرگدازها مواد معدنی، غیرفلزی، متخلخل و ناهمگن هستند که از سنگدانه های معدنی پایدار حرارتی، فاز چسبنده و مواد افزودنی تشکیل شده اند. مواد خام اصلی مورد استفاده در تولید دیرگدازها معمولاً اکسیدهای سیلیکون، آلومینیوم، منیزیم، کلسیم و زیرکونیوم هستند. برخی مواد نسوز غیر اکسید مانند کاربیدها، نیتریدها، بوریدها، سیلیکات ها و گرافیت وجود دارد. دیرگدازها با توجه به شرایطی که در طول استفاده با آنها مواجه می شوند انتخاب می شوند. برخی از کاربردها به مواد نسوز خاصی نیاز دارند. زیرکونیا زمانی استفاده می شود که این ماده در برابر درجه حرارت بسیار بالا مقاومت کند. کاربید سیلیکون و کربن دو ماده نسوز دیگر هستند که در برخی شرایط دمایی بسیار شدید مورد استفاده قرار می گیرند، اما نمی توان آنها را در تماس با اکسیژن استفاده کرد، زیرا در اتمسفرهای حاوی اکسیژن اکسید می شوند و می سوزند. در این مقاله به بررسی دسته بندی دیرگدازها بر اساس خواص و کاربردهای آنها میپردازیم.

دیرگدازها موادی هستند که در برابر حرارت و قرار گرفتن در معرض درجات مختلف تنش و کرنش مکانیکی، تنش و کرنش حرارتی، خوردگی/ فرسایش ناشی از جامدات، مایعات و گازها، انتشار گاز و سایش مکانیکی در دماهای مختلف مقاوم هستند. به زبان ساده، آنها را مصالح ساختمانی می دانند که قادر به تحمل دمای بالا هستند. دیرگدازها معمولاً مواد غیر آلی غیر فلزی با نسوز بیش از 1500 درجه سانتیگراد هستند. آنها متعلق به سرامیکهای درشت دانه با ریزساختار هستند که از دانه های درشت تشکیل شده است. ساختار اصلی آنها، grog درشت دانه است که با مواد ریز به هم وصل شده است.محصولات نسوز نوع خاصی از سرامیک ها هستند که با هر سرامیک معمولی تفاوت دارند، عمدتاً به دلیل ساختار دانه درشت آنها که توسط ذرات گروگ بزرگتر به هم وصل شده توسط مواد میانی ریزتر (پیوند) تشکیل شده است.

ASTM C71 استانداردی است که در زمینه تعریف و دسته بندی دیرگدازها ،این مواد را به عنوان “مواد غیر فلزی دارای آن دسته از خواص شیمیایی و فیزیکی که آنها را برای سازه ها یا اجزای سیستم هایی که در معرض محیط های بالاتر از 538 درجه سانتیگراد قرار می گیرند” تعریف می کند.دیرگدازها باید از نظر شیمیایی و فیزیکی در دماهای بالا پایدار باشند. بسته به محیط عملیاتی، آنها باید در برابر شوک حرارتی مقاوم باشند، از نظر شیمیایی بی اثر باشند، و/یا محدوده خاصی از هدایت حرارتی و ضریب انبساط حرارتی داشته باشند.

دیرگدازها به دلیل خواص مقاوم در برابر حرارت و پایداری در دماهای بالا در فرآیندهای با دمای بالا مورد استفاده قرار می گیرند. آنها معمولاً به عنوان پوشش کوره های با دمای بالا و سایر واحدهای پردازش مانند کوره ها، کوره های زباله سوز و راکتورها استفاده می شوند زیرا قادر به مقاومت در برابر سایش فیزیکی، دماهای بالا و خوردگی توسط عوامل شیمیایی هستند. از آنها برای ساختن بوته ها نیز استفاده می شود. آنها کاربردهای گسترده ای در صنعت آهن و فولاد پیدا می کنند.

دسته بندی دیرگدازها از نظر کیفیت به خواص شیمیایی، فیزیکی، کانی شناسی و حرارتی آنها بستگی دارد. مواد نسوز دارای طیف وسیعی از خواص برای برآوردن الزامات تحمیل شده توسط فرآیندهای مختلف هستند.

الزامات عمومی در زیمنه دسته بندی دیرگدازها عبارتند از: (1) توانایی تحمل دماهای بالا و به دام انداختن گرما در یک منطقه محدود مانند یک کوره، (2) توانایی مقاومت در برابر تغییرات ناگهانی دما، (iii) توانایی تحمل بار در شرایط سرویس، (IV) ) توانایی مقاومت در برابر مواد شیمیایی و سایشی موادی مانند فلز مذاب، سرباره مذاب و گازهای داغ و غیره که در تماس با دیرگدازها قرار می گیرند، (v) توانایی مقاومت در برابر آلودگی موادی که با آن تماس می گیرد، (vi) ) توانایی حفظ پایداری ابعادی کافی در دماهای بالا و بعد از / در طول چرخه حرارتی مکرر، (vii) توانایی حفظ گرما، (viii) توانایی مقاومت در برابر بار و نیروهای ساینده، و (ix) ضریب انبساط حرارتی پایین.

دسته بندی دیرگدازها معمولاً بر اساس (1) پارامترهای فرآیند مانند مشخصات دما، حالت عملکرد و اتمسفرعملکرد و غیره، (2) ویژگی های کیفی مورد انتظار، و (iii) بهترین تکنیک ها برای مهندسی و کاربرد، صورت می گیرد، به طوری که خواص فیزیکی، شیمیایی و حرارتی نهایی با کاربرد سازگار است.

دیرگدازها چهار عملکرد اساسی را انجام می دهند که در زمینه دسته بندی دیرگدازها اهمیت ویژه دارد: (1) به عنوان یک مانع حرارتی بین یک محیط داغ (به عنوان مثال، گازهای دودکش، فلز مذاب، سرباره مذاب و نمک های مذاب) و دیواره ظرف حاوی، (2) محافظت فیزیکی قوی عمل می کنند. جلوگیری از فرسایش دیوارها توسط محیط گرم در گردش، (iii) نشان دهنده یک سد محافظ شیمیایی در برابر خوردگی، و (iv) به عنوان عایق حرارتی عمل می کند و حفظ گرما را تضمین می کند.

نسوزها (دیرگدازها) گران هستند و هر گونه خرابی در نسوزها منجر به اتلاف زیادی در زمان تولید، تجهیزات و گاهی خود محصول می شود. در بحث دسته بندی دیرگدازها، نوع دیرگدازها نیز بر مصرف انرژی و کیفیت محصول تأثیر می گذارد. از این رو، موضوع تهیه مواد نسوز به بهترین وجه برای هر کاربرد از اهمیت بالایی برخوردار است. اقتصاد تا حد زیادی بر این مسائل تأثیر میگذارد، و نسوز مناسب برای یک برنامه لزوماً آن چیزی نیست که طولانیترین دوام را داشته باشد، بلکه آن چیزی است که بهترین تعادل را بین هزینه نصب اولیه و عملکرد خدمات فراهم میکند. این تعادل هرگز ثابت نیست، بلکه در نتیجه معرفی فرآیندهای جدید یا انواع جدید دیرگدازها دائما در حال تغییر است.

دسته بندی دیرگدازها

دیرگدازها بر اساس (1) ترکیب شیمیایی، (2) خواص شیمیایی مواد تشکیل دهنده آنها، (3) بر اساس محل استفاده، (IV) نسوزندگی ، (v) روش ساخت، (4) (vi) شکل فیزیکی، (vii) با توجه به کاربردها، (viii) بر اساس هدایت حرارتی، (ix) با توجه به ویژگی های اصلی پایه، یا (x) بر اساس فشردگی، دسته بندی می شوند.

دسته بندی دیرگدازها بر اساس ترکیب شیمیایی

بر اساس ترکیب شیمیایی دیرگدازها را می توان به صورت زیر دسته بندی کرد:

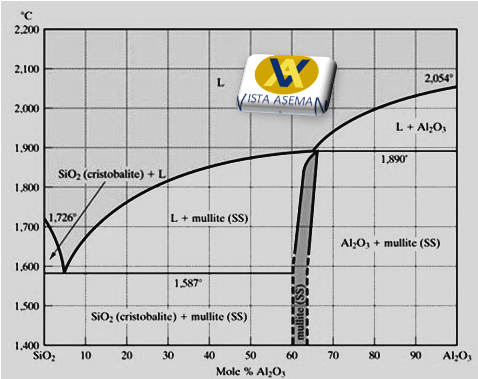

دیرگدازهای سیلیکا – دیرگدازهای سیلیکا از اکسید سیلیکون (SiO2) که به نام سیلیس نیز شناخته می شود، تشکیل شده اند. این دیرگدازها یا از کوارتز یا سیلیس ذوب شده تولید می شوند. دیرگدازهای سیلیس حداقل 93 درصد SiO2 دارند. ماده اولیه سنگ های با کیفیت است. درجات مختلف آجر نسوز سیلیس کاربرد گسترده ای در کوره های صنعت آهن و فولاد پیدا کرده اند. علاوه بر دیرگدازهای چند نوع با نقطه ذوب بالا، از دیگر خواص مهم دیرگدازهای سیلیس مقاومت بالای آنها در برابر شوک حرارتی (پوسته شدن) و نسوز بالای آنها است. خاصیت برجسته آجر سیلیسی این است که تا زمانی که به نقطه ذوب آن نزدیک نشود، تحت بارهای زیاد شروع به نرم شدن نمی کند. از دیگر مزایای آن می توان به مقاومت در برابر کمک ذوب و سرباره، پایداری حجمی و مقاومت در برابر پوسته شدن بالا اشاره کرد.

آجرهای نسوز صنعتی – آجرهای نسوز صنعتی حدود 75 درصد از تولید دیرگدازها را بر اساس حجم تشکیل می دهند و اساساً سیلیکات های آلومینیوم هیدراته با نسبت های جزئی سایر مواد معدنی هستند. ترکیب معمولی شامل SiO2 کمتر از 78٪ و Al2O3 کمتر از 44٪ است. به عنوان یک نوع، آنها بسیار تطبیق پذیر و کم هزینه تر از تمام آجرهای نسوز هستند و به طور گسترده در صنعت آهن و فولاد استفاده می شوند. آجرهای نسوز صنعتی از پخت انواع خاصی از خاک رس تولید می شوند. کانی اصلی این دیرگدازها کائولینیت است. آجرهای نسوز به پنج کلاس مختلف تقسیم میشوند که عبارتاند از (i) super-duty، (ii) high-duty ، (iii) نیمه سیلیس، (iv) medium-duty و (v) low-duty.. طبقات super-duty و high-duty بیشتر به سه نوع در هر کلاس تقسیم می شوند.

دیرگدازهای آلومینا – دیرگدازهای آلومینا نیز دارای ترکیبات اساسی Al2O3 و SiO2 هستند اما این دیرگدازها حداقل 50% Al2O3 دارند. نسوزهای آلومینا بر حسب درصد آلومینا به هفت کلاس مختلف تقسیم می شوند. این کلاس ها عبارتند از (i) 50 % Al2O3، (ii) 60 % Al2O3، (iii) 70 درصد Al2O3، (IV) 80 85درصد Al2O3، (v) درصد Al2O3، (vi) 90 درصد Al2O3، و (vii) 99 % Al2O3.

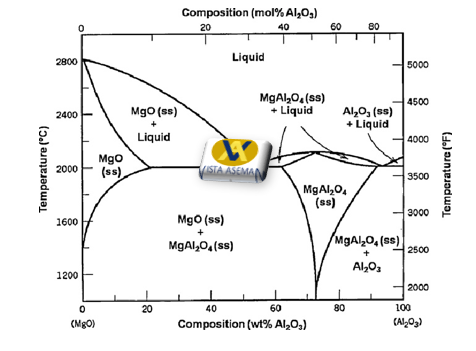

دیرگدازهای منیزیایی – ماده اصلی تشکیل دهنده این دیرگدازها منیزیم (MgO) است. منابع اصلی منیزیم آب نمک (اغلب از نوع چاه عمیق) و آب دریا و همچنین منیزیم متخلخل و ذوب شده است. دیرگدازهای منیزیا- کربن از این نوع نسوزهای مهم هستند.

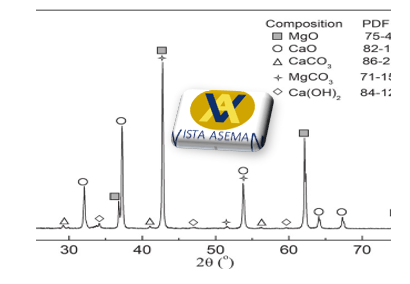

دیرگدازهای دولومیت – ترکیبات اصلی این دیرگدازها MgO و اکسید کلسیم (CaO) است. این دیرگدازها از دولومیت متخلخل تولید می شوند.

دیرگدازهای کروم یا کروم منیزیت – ترکیبات اصلی این دیرگدازها MgO و اکسید کروم (Cr2O3) هستند. بسته به درصد MgO و Cr2O3 در دیرگدازها، به این دیرگدازها منیزیم-کروم یا نسوز کروم-منیزیت می گویند. در اینجا لازم است بین دیرگدازهای کروم-منیزیت و دیرگدازهای منیزیت-کروم-کروم تمایز قائل شد. مواد کروم منیزیت معمولاً حاوی 15% تا 35% Cr2O3 و 42% تا 50% MgO هستند در حالی که نسوزهای منیزیت کرومیت حاوی حداقل 60% MgO و 8% تا 18% Cr2O3 هستند. نسوزهای کروم منیزیت برای ساختن قسمت های حیاتی کوره های با دمای بالا استفاده می شوند. این مواد می توانند سرباره ها و گازهای خورنده را تحمل کنند و نسوز بالایی دارند. دیرگدازهای منیزیت کروم برای سرویس در بالاترین دما و در تماس با ابتدایی ترین سرباره های مورد استفاده در فولادسازی مناسب هستند. نسوزهای منیزیت کروم معمولاً مقاومت سایشی بهتری نسبت به نسوزهای کروم منیزیت دارند.

دیرگدازهای کاربید سیلیکون – دیرگدازهای کاربید سیلیکون از کاربید سیلیکون (SiC) تولید می شوند، ماده خامی که در یک کوره الکتریکی از نوع مقاومتی در دمای بیش از 2500 درجه سانتیگراد از طریق واکنش سیلیس با کربن سنتز می شود.

دیرگدازهای زیرکونیایی – در دیرگدازهای زیرکونیایی، ترکیب اصلی دیرگداز، اکسید زیرکونیوم (ZrO2) است. نسوزهای زیرکونیا به عنوان مصالح ساختمانی با دمای بالا مفید هستند. آنها تمایل دارند در کاربردهایی که دماهای بالای 1900 درجه سانتیگراد است مانند نازل ها و دروازه های ریخته گری، بوته ها، آسترهای کوره و کوره ها استفاده شوند. رسانایی حرارتی دی اکسید زیرکونیوم بسیار پایین تر از اکثر نسوزهای دیگر است و بنابراین از این ماده به عنوان یک نسوز عایق با دمای بالا استفاده می شود. از آنجایی که زیرکونیا تلفات حرارتی بسیار کمی را نشان می دهد و به راحتی با فلزات مایع واکنش نمی دهد، عمدتاً برای ساخت بوته های نسوز و سایر ظروف برای اهداف متالورژی مفید است.

دیرگدازهای کربن – ماده اصلی تشکیل دهنده این دیرگدازها کربن است. کربن، کربن تشکیل شده، کربن ساخته شده، کربن آمورف و کربن پخته عباراتی هستند که برای این دیرگدازها به کار می روند. کربن همچنین می تواند به صورت گرافیتیزه یا نیمه گرافیت شده باشد. دیرگدازهای کربن در درجه اول در محیط های با کاهش بسیار مورد استفاده قرار می گیرند. دیرگدازهای کربنی دارای نسوز و دمای نرم شدن بالا تحت بار هستند. آنها به خوبی در برابر اثر سرباره مقاومت می کنند و پایداری حرارتی بالایی دارند.

دسته بندی دیرگدازها بر اساس خواص شیمیایی مواد تشکیل دهنده آنها

دیرگدازها معمولاً بر اساس رفتار شیمیایی مواد تشکیل دهنده آنها، یعنی واکنش آنها به نوع سرباره دسته بندی می شوند. بر اساس این طبقه بندی، دیرگدازها سه نوع هستند: (i) دیرگدازهای اسیدی، (ii) دیرگدازهای بازی و (iii) دیرگدازهای خنثی. همچنین انواع خاصی از دیرگدازها وجود دارد.

دیرگدازهای اسیدی – این دیرگدازها توسط مواد قلیایی (سرباره های بازی) مورد حمله قرار می گیرند. اینها در مناطقی که هم سرباره و هم اتمسفراسیدی هستند استفاده می شود. نمونه هایی از دیرگدازهای اسیدی عبارتند از دیرگدازهای سیلیسی، دیرگدازهای زیرکونیایی و دیرگدازهای آلومینیوم سیلیکات.

دیرگدازهای اساسی – دیرگدازهای اساسی آنهایی هستند که توسط سرباره های اسیدی مورد حمله قرار می گیرند اما در دماهای بالا در برابر سرباره های قلیایی، گرد و غبار و بخار پایدار هستند. از آنجایی که آنها با سرباره های قلیایی واکنش نمی دهند، این دیرگدازها برای پوشش کوره ها که در آن محیط قلیایی است مانند عملیات فولادسازی از اهمیت قابل توجهی برخوردار هستند. مهمترین دیرگدازهای اساسی عبارتند از دیرگدازهای منیزیت، دیرگدازهای دولومیت و دیرگدازهای منیزیم-کروم.

دیرگدازهای خنثی – دیرگدازهای خنثی از نظر شیمیایی به اسیدها و بازها پایدار هستند و در مناطقی که سرباره و اتمسفر اسیدی یا بازی هستند استفاده می شود. نمونه های رایج این مواد نسوز عبارتند از: گرافیت کربن (بی اثرترین)، دیرگدازهای کرومیت و دیرگدازهای آلومینا. گرافیت از این میان کمترین واکنش را دارد و به طور گسترده در کوره های متالورژیکی استفاده می شود که فرآیند اکسیداسیون را می توان کنترل کرد.

دیرگدازهای ویژه، مواد نسوز گران قیمتی هستند که با استفاده از دانه های مصنوعی (ذوب شده / متخلخل) عاری از ناخالصی ها، تحت پارامترهای تولید بسیار کنترل شده، ساخته شده اند. آنها برای مقاصد خاص مانند ساخت بوته، برخی از قطعات کوره ها و اهداف تحقیق و توسعه و غیره استفاده می شوند که در آن هزینه دیرگداز در نظر گرفته نمی شود. آنها شامل موادی مانند آلومینا خالص، سیالون (Si – Al – O – N)، توریا (ThO2)، بریلیا (BeO)، زیرکونیا، نیترید بور، و اسپینل و غیره هستند.

دسته بندی دیرگدازها بر اساس محل استفاده

صنعت آهن و فولاد مصرف کننده عمده مواد نسوز (دیرگداز) است که حدود 70 درصد از نسوزها توسط این صنعت مصرف می شود. نواحی مختلف فرآیندهای تولید در صنعت آهن و فولاد در معرض دماهای مختلف، گازهای سرباره و گوگرد قرار دارند. تنوع در شرایط عملیاتی تجهیزات مختلف، درجه های متفاوتی را برای حوزه های مختلف کاربرد می طلبد. همچنین هر کارگاه تولیدی دارای الزامات نسوز است که نیاز به اشکال خاص و همچنین مشخصات فنی لازم برای برآوردن نیازهای فرآیندی کارگاه دارد. از این رو، نسوزها اغلب به نام کارخانجات نامگذاری می شوند. بر اساس این طبقه بندی، دیرگدازها به عنوان (i) نسوزهای کوره کک، (2) نسوزهای کوره بلند، (iii) نسوزهای فولادسازی، (IV) نسوزهای پاتیلی، (V) نسوزهای تاندیش، (vi) نسوزهای کارخانه کلسینه و (vii) گرم کردن مجدد کوره های نسوز دسته بندی می شوند.

دسته بندی بر اساس نسوزندگی

بر اساس خاصیت نسوزندگی ، معمولاً دیرگدازها در چهار کلاس دسته بندی می شوند. اینها عبارتند از (i) super-duty ، (ii) high-duty ، (iii) intermediate duty, و (v) low duty,. دیرگدازهای super-duty دارای ارزش PCE (معادل مخروط پیرومتریک) در محدوده 33-38 هستند. high-duty دارای ارزش PCE (معادل مخروط پیرومتریک) در محدوده 30-33 هستند. دیرگدازهای intermediate duty دارای ارزش PCE (معادل مخروط پیرومتریک) در محدوده 28-30 هستند، در حالی که نسوزهای low duty,. دارای ارزش PCE (معادل مخروط پیرومتریک) در محدوده 19-28 هستند.

دسته بندی دیرگدازها بر اساس روش ساخت

دیرگدازها را می توان با روش های مختلفی تولید کرد که عمدتاً شامل (1) فرآیند پرس خشک، (2) فرآیند ریخته گری ذوب شده، (3) فرآیند قالب گیری دستی، (iv) فرآیند شکل دهی متشکل از پیوند معمولی، پخته شده یا شیمیایی، و (v) دیرگدازهای شکل نیافته مانند یکپارچه، پلاستیک، توده های رمینگ، گانینگ و ریخته گری و غیره و بر این اساس دسته بندی می شوند.

دسته بندی دیرگدازها بر اساس شکل فیزیکی

نسوزها بر اساس شکل فیزیکی آنها دسته بندی می شوند. اینها دیرگدازهای شکل دار و بی شکل هستند. شکل معمولاً به عنوان آجر نسوز و بی شکل به عنوان نسوز یکپارچه شناخته می شود.

دیرگدازهای شکل دار آنهایی هستند که هنگام تحویل به کاربر شکل ثابتی دارند. نسوزهای شکل دار معمولاً به عنوان آجر نسوز شناخته می شوند. اشکال آجری معمولاً به دو نوع (i) اشکال استاندارد و (ii) اشکال خاص تقسیم می شوند. اشکال استاندارد دارای ابعادی هستند که توسط اکثر سازندگان نسوز مطابقت دارد و عموماً برای کوره ها و کوره های هم نوع قابل استفاده است.

اشکال خاص به طور خاص برای کوره ها و کوره های خاص ساخته شده است. این ممکن است برای کوره یا کوره دیگری از همان نوع قابل اجرا نباشد. دیرگدازهای شکل دار تقریباً همیشه با ماشین پرس می شوند، بنابراین یکنواختی بالایی در خواص انتظار می رود. اشکال خاص اغلب با دست ساخته می شوند و انتظار می رود تغییرات جزئی در خواص از خود نشان دهند.

دیرگدازهای بی شکل بدون شکل مشخص هستند و فقط در هنگام کاربرد شکل می گیرند. آنها پوشش کمتر مفصلی را تشکیل می دهند و بیشتر به عنوان نسوزهای یکپارچه شناخته می شوند. اینها به عنوان نسوزهای پلاستیکی، مخلوط های رمینگ، مواد ریخته گری، مخلوط های گانینگ، مخلوط های شات کریت و ملات ها دسته بندی می شوند.

مواد نسوز رمینگ به شکل خشک شل با اندازه ذرات درجه بندی شده هستند. برای استفاده با آب مخلوط می شوند. توده های رمینگ مرطوب بلافاصله در هنگام باز شدن استفاده می شوند. توده های رمینگ بیشتر در شرایط سرد مورد استفاده قرار می گیرند تا اشکال مورد نظر با دقت به دست آید.

مواد نسوز ریخته گری حاوی چسب مانند سیمان آلومینات هستند که در صورت مخلوط شدن با آب خاصیت گیرش هیدرولیکی ایجاد می کند. این مواد به روش ریخته گری نصب می شوند و به بتن های نسوز نیز معروف هستند.

ملات ها مواد نسوز ریز آسیاب شده ای هستند که با مخلوط شدن با آب تبدیل به پلاستیک می شوند. از اینها برای پر کردن شکاف ایجاد شده توسط یک پوسته تغییر شکل یافته و برای جلوگیری از نفوذ سرباره گاز دیوار استفاده می شود. آجرها با ملات به هم متصل می شوند تا ساختاری ایجاد کنند.

نسوزهای پلاستیکی در بسته بندی های مقاوم در برابر رطوبت بسته بندی می شوند و بسته بندی ها در زمان استفاده باز می شوند. نسوزهای پلاستیکی مقاومت بالایی در برابر خوردگی دارند.

نسوزهای یکپارچه (مونولیتیک) جایگزین نسوزهای آجری معمولی در فولادسازی و سایر صنایع استخراج فلز می شوند. این دیرگدازها مواد شلی هستند که می توان از آنها برای تشکیل پوشش بدون اتصال استفاده کرد. در قرار دادن دیرگدازهای یکپارچه از وسایل مختلفی مانند رمینگ، ریخته گری، گانینگ، پاشش و شن و ماسه و غیره استفاده می شود. مزایای اصلی آسترهای یکپارچه عبارتند از: (1) از بین بردن اتصالات که یک ضعف ذاتی با آستر آجری است، (ii) ثبات حجم بیشتری دارند، (iii) تمایل به پوسته شدن بهتری دارند، (iv) میتوان آنها را در حالت آماده به کار گرم نصب کرد، (v) حمل و نقل و جابجایی آسانتری دارند، (vi) روش کاربرد سریعتر و اقدامات ماهرانهتر است. تعداد زیادی مورد نیاز نیست، (vii) آنها محدوده بهتری را برای کاهش زمان خرابی برای تعمیرات ارائه می دهند، (viii) آنها محدوده قابل توجهی را برای کاهش موجودی و حذف اشکال خاص ارائه می دهند، (ix) آنها صرفه جویی در گرما می کنند.

دسته بندی دیرگدازها بر اساس کاربردها

مشخصات شیمیایی فرآیند کوره معمولاً نوع دیرگداز مورد نیاز را تعیین می کند. از نظر تئوری، دیرگدازهای اسیدی نباید در تماس با سربارههای اساسی، گازها و دود استفاده شوند، در حالی که دیرگدازهای بازی را میتوان در محیط قلیایی به بهترین نحو استفاده کرد. در واقع، به دلایل مختلف، این قوانین اغلب نقض می شوند.

دسته بندی دیرگدازها بر اساس هدایت حرارتی

بر اساس رسانایی حرارتی، دیرگدازها می توانند (i) رسانایی مانند SiC، ZrC، (ب) غیر رسانا مانند سیلیس، آلومینا، یا (iii) نسوزهای عایق باشند.

عملکرد عایق نسوز کاهش سرعت جریان گرما (اتلاف حرارت) از طریق دیواره های کوره است. ویژگی مطلوب دیرگدازهای عایق رسانایی حرارتی کم است که معمولاً از تخلخل زیاد ناشی می شود. ساختار مواد عایق هوا از منافذ ریز پر از هوا تشکیل شده است که دارای رسانایی حرارتی بسیار پایینی هستند. فضاهای هوای داخل آجر از هدایت گرما جلوگیری می کند اما ذرات جامدی که آجر از آن ساخته شده است گرما را هدایت می کند. بنابراین، برای داشتن خاصیت عایق مورد نیاز در آجر باید تعادلی بین نسبت ذرات جامد آن و فضاهای هوا برقرار شود. اگر حجم فضای هوا بزرگتر باشد، هدایت حرارتی کمتر است. نکته مهم این است که رسانایی حرارتی آجر به اندازه منافذ بستگی ندارد بلکه به یکنواختی اندازه و توزیع یکنواخت این منافذ بستگی دارد. از این رو، منافذ با اندازه یکنواخت کوچک که به طور مساوی در کل بدنه آجر عایق توزیع شده اند ترجیح داده می شوند.

تخلخل بالای آجر در حین ساخت با افزودن مواد آلی ریز مانند خاک اره به مخلوط ایجاد می شود. در حین پخت، مواد افزودنی آلی می سوزند و منافذ داخلی ایجاد می کنند. راه های دیگر برای دستیابی به تخلخل بالا شامل (1) استفاده از موادی است که در اثر حرارت منبسط و باز می شوند، (2) با استفاده از ترکیبات فرار مانند نفتالین، (iii) با استفاده از پودر آلومینیوم (Al) در ترکیب با محلول NaOH (به نام نفخ شیمیایی). ، (IV) با استفاده از موادی که به خودی خود دارای بافت باز هستند، به عنوان مثال. عایق آجر گروگ، ورمیکولیت، میکای برگدار، دیاتومیت خام و غیره (v) با استفاده از عوامل کف کننده برای لغزش، و (vi) با هوادهی و غیره.

آجرهای عایق به دلیل تخلخل بالایی که دارند ذاتاً هدایت حرارتی کمتر و ظرفیت حرارتی کمتری نسبت به سایر مواد نسوز دارند.

مواد عایق را می توان از نظر دمای کاربرد به چهار نوع دسته بندی کرد. این چهار نوع عبارتند از: (1) مواد عایق مقاوم در برابر حرارت برای دمای کاربرد تا 1100 درجه سانتیگراد (مثلاً مواد سیلیکات کلسیم، محصولات حاصل از خاک سیلیسی، پرلیت یا ورمیکولیت، عایقهای حرارتی متخلخل میکرو بر پایه سیلیس و الیاف آلومینو سیلیکات) 2) مواد عایق نسوز برای دمای کاربرد تا 1400 درجه سانتیگراد (مثلاً آجرهای سبک شاموت و کائولن، مواد ریخته گری سبک و الیاف اکسید آلومینیومی و مخلوط)، (iii) مواد عایق نسوز بالا برای دمای کاربرد تا 1700 درجه سانتیگراد (آمپر) آجرهای مولایت و آلومینا سبک وزن، آجرها و آجرهای ریختهگری کوراندوم توخالی سبک، و الیاف نسوز ویژه ویژه) و (iv) مواد عایق نسوز فوقالعاده بالا برای دمای کاربرد تا 2000 درجه سانتیگراد (مثلاً آجرها و الیاف سبک زیرکونیا و غیر -ترکیبات اکسید). چندین نوع دیگر از نسوزهای عایق عبارتند از: ریخته گری، عایق دانه ای و عایق الیاف سرامیکی که وزن سبکی دارد. مواد بسیار سبک وزن دارای تخلخل 75% تا 85% و مواد عایق بسیار سبک وزن دارای تخلخل کل بیش از 85% می باشند.

دسته بندی دیرگدازها بر اساس ویژگی های پایه اصلی

بر اساس ویژگی های پایه اصلی، نسوزها دو نوع هستند. نوع اول نسوزهای حاوی اکسید هستند. آنها بر پایه اکسیدها و ترکیبات آنها هستند که مهمترین اکسیدها عبارتند از: Al2O3، CaO، MgO، SiO2، Cr2O3 و ZrO2. نوع دوم نسوزهای غیر اکسیدی هستند. نمونه ای از دیرگدازهای غیر اکسیدی مواد نسوز مبتنی بر کربن و کاربیدها، نیتریدها، بوریدها و سیلیسیدها هستند. این گروه شامل سیالون ها نیز می شود که مشتقات قابل تف جوشی نیترید سیلیکون هستند.

دسته بندی دیرگدازها بر اساس فشردگی بر اساس این دسته بندی دیرگدازها دو نوع هستند. نوع اول شامل دیرگدازهای متراکم با تخلخل واقعی کمتر از 45 درصد است. نوع دوم شامل نسوزهای عایق با ت