رابطه بین تنش فشاری و چرخه بارگذاری در آجر نسوز MgO-C با محتوای کربن مختلف در دمای اتاق و دمای بالا مورد بررسی قرار گرفت. رابطه بین شکست خستگی آجر نسوز MgO-C و پوسته شدن حرارتی با تخمین یک ثابت ماده مشخصه، که نشان دهنده درجه حساسیت رشد ترک، از نظر مکانیک شکست، بررسی شد. رابطه بین نسبت تنش فشاری برای استحکام فشاری و چرخههای بارگذاری در آجر نسوز MgO-C تحت تأثیر دمای اتمسفر قرار نمیگیرد. در همان نسبت تنش عملی، عمر شکست ناشی از خستگی با کاهش محتوای کربن در آجر نسوز MgO-C کاهش یافت. در آزمایش پوسته پوسته شدن حرارتی، تعداد چرخههای حرارتی که در آن ترکهای کوچک و ترکهای بزرگ ایجاد میشدند، با کاهش محتوای کربن کاهش یافت. در آزمون شکست خستگی آجر نسوز MgO-C ، نسبت مدول الاستیک دینامیکی به مدول الاستیک اولیه به تدریج کاهش یافت. این نسبت همچنین کاهش تدریجی تست پوسته پوسته شدن حرارتی را با افزایش تعداد چرخه های گرمایش نشان داد. یک ثابت ماده مشخصه بر اساس نتایج یک بحث مکانیک شکست به دست آمد و مقایسه شد. ثابت ماده مشخصه بهدستآمده از آزمون شکست خستگی آجر نسوز MgO-C به طور قابلتوجهی با آنچه که از آزمون پوسته شدن حرارتی بهدست میآید یکسان بود. از این رو، رابطه ای که در آن رفتار رشد ترک منجر به شکست خستگی آجر نسوز MgO-C معادل با پوسته شدن حرارتی (ترک دمایی) در آجر نسوز MgO-C است، شناسایی شد.

1. مقدمه

فرآیندهای پالایش مورد استفاده در آهنسازی و فولادسازی اغلب از نوع دستهای هستند که در آن حرارت ورودی و تخلیه به صورت دورهای اتفاق میافتد. با در نظر گرفتن چرخه عملیات مبدل به عنوان مثال، فرآیند زیر به طور مکرر انجام می شود:

ابتدا ضایعات در قسمت پایین مبدل شارژ می شود و به دنبال آن آهن خام مذاب (فلز مذاب) شارژ می شود. در مرحله بعد، عملیات تصفیه برای کربن زدایی یا فسفر زدایی با دمیدن گاز اکسیژن از لنس دمنده بالا یا لوله پایین انجام می شود. هنگامی که تصفیه کامل شد، فولاد مذاب به یک پاتیل تخلیه می شود. در این فرآیند، دمای سطح سایش نسوز از شارژ شدن فلز مذاب تا پالایش افزایش مییابد و پس از تخلیه تا شارژ شدن فلز مذاب برای شارژ بعدی کاهش مییابد. ماشین ترپدو ( ماشین ترپدو برای انتقال آهن مذاب از کوره بلند به تأسیسات فولادسازی مورد استفاده قرار میگیرند. این ماشینها با آجرهای نسوز محافظ پوشانده شده اند که با استفاده مداوم می توانند فرسوده شوند) مورد استفاده برای انتقال فلز مذاب و پاتیل فولادسازی نیز تحت تأثیر چرخه های حرارتی مشابه قرار می گیرند.

هنگامی که دیرگدازها برای تجهیزات آهنسازی و فولادسازی در معرض ورودیها و تخلیههای حرارتی دورهای مداوم قرار میگیرند، تنش حرارتی مؤثر بر دیرگدازها نیز مطابق با این تغییرات دما تغییر میکند. این باعث ایجاد ترک در دیرگدازها می شود و به افزایش فرسایش یا خوردگی توسط سرباره فولادسازی و شکستگی در اثر پوسته شدن حرارتی کمک می کند. این نوع آسیبها آنی نیستند، بلکه پدیدههایی هستند که بهتدریج در یک دوره طولانی توسعه مییابند. این نشان میدهد که بررسی رابطه بین ورودیهای چرخهای پیوسته و تخلیه گرما و شکست دیرگدازها با در نظر گرفتن مدت زمان انتشار ترک در ماده نسوز قبل از شکست، ضروری است.

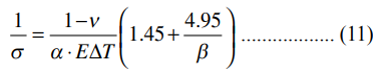

به طور کلی، معادله اساسی برای تنش حرارتی با ضریب انبساط حرارتی، α (1/K)، مدول الاستیک، E (Pa)، اختلاف دما، ΔT (K) و نسبت پواسون، ν بیان میشود.

1) در معادله تنش حرارتی، عاملی که با تغییر دمای محیط تغییر می کند، نسبت انبساط حرارتی است، یعنی α·ΔT. در تجهیزات واقعی فولادسازی با استفاده از دیرگدازها، در نظر گرفته شد که تنش حرارتی با انبساط حرارتی و انقباض به صورت دورهای تغییر میکند. بنابراین، در مطالعات مرسوم، نسبت انبساط حرارتی و مدول الاستیک به عنوان موضوعات مورد بحث در نظر گرفته شد و عملکرد دیرگداز با کنترل مدول الاستیک و ضریب انبساط حرارتی ماده بهبود یافت. تغییرات α·ΔT، تغییرات در خواص مکانیکی مانند مدول گسیختگی قابل تصور است. با این حال، به دلیل تمرکز بر خاصیت ارتجاعی و انبساط حرارتی، توجه کافی به مطالعه میزان تأثیر تنش حرارتی ناشی از تغییرات حرارتی چرخهای در مدول گسیختگی مواد نسوز و در نتیجه چگونگی کمک به آن شده بود. تکرارهای زیاد تغییرات حرارتی مواد نسوز می توانند قبل از شکستگی مقاومت کنند. در این مطالعه، رفتار رشد ترک در مواد دیرگداز به طور مجزا از نسبت انبساط حرارتی و مدول الاستیک با انجام آزمایشی که در آن تنش دورهای مستقیماً بر روی ماده بارگذاری میشود، یعنی آزمایش شکست خستگی آجر نسوز MgO-C ، به عنوان اولین گام در نظر گرفته شد. و عمر خستگی دیرگدازها تحت بارگذاری تنش دوره ای مورد ارزیابی قرار گرفت. بسیاری از مطالعات شکست خستگی را در زمینههای سرامیک و تکنولوژی بتن از دیدگاه تحلیل رفتار شکست تحت بارگذاری تنش دورهای بررسی کردهاند. با این حال، مطالعات یا گزارشات بسیار کمی در ارتباط با فناوری دیرگداز وجود دارد. بر اساس موارد فوق، از آنجایی که آجر نسوز MgO-C موضوع ارزیابی در این مطالعه بود، شکست خستگی آجر نسوز MgO-C با اعمال بارگذاری فشاری دوره ای روی آجر مورد بررسی قرار گرفت. رابطه بین شکست خستگی و پوسته شدن حرارتی نیز با تخمین رفتار شکست خستگی آجر نسوز MgO-C با محتوای کربن مختلف مورد بررسی قرار گرفت.

2. روش تجربی

1.2. تست شکست خستگی

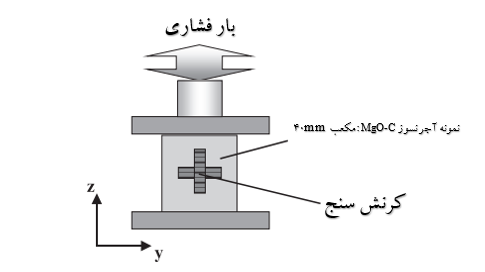

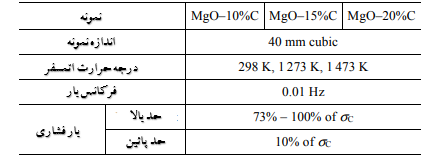

یک نمودار شماتیک از روش آزمایش در شکل 1 نشان داده شده است و شرایط آزمایش در جدول 1 خلاصه شده است. به عنوان نمونه در آجر نسوز MgO-C ، یک ماده آلی سیستم رزین فنل به عنوان چسب استفاده شد. هنگامی که این آجر نسوز MgO-C تحت شرایط معمولی که در کورههای فولادسازی مورد استفاده قرار میگیرند (دمای اتمسفر: 1273-1923 کلوین یا بیشتر، اتمسفر گاز غنی از CO) گرم میشوند، تبخیر بایندر رخ میدهد و خواص آجر نسوز MgO-C نسبت به آجر اولیه تغییر میکند. در این مطالعه، آجر نسوز MgO-C نمونه با عملیات حرارتی در دمای 1623 کلوین با زمان نگهداری 3 ساعت در اتمسفر پر از کک تهیه شدند تا شرایط داخل یک کوره واقعی شبیهسازی شود و از اتلاف کربن در حین ذوب جلوگیری شود.

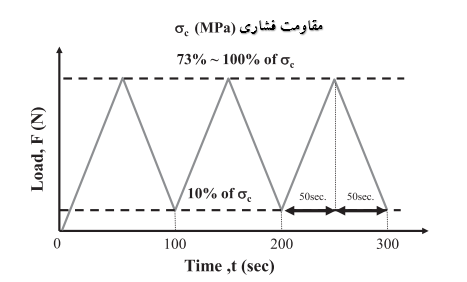

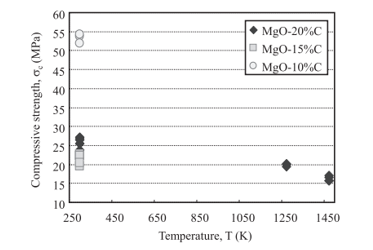

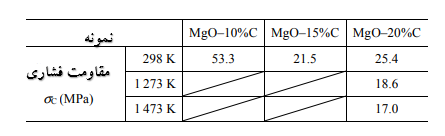

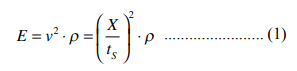

بارهای فشاری به طور دوره ای با استفاده از یک شکل موج با سیکل 100 ثانیه ای یعنی 0.01 هرتز، همانطور که در شکل 2 نشان داده شده است، در دمای اتاق یا دمای بالای 1273 کلوین در یک کوره به نمونه ها اعمال شد. حد پایین بارگذاری فشاری مقدار ثابت 10 درصد مقاومت فشاری (σC) بود که همان معنی مدول گسیختگی تحت تنش فشاری را دارد، در حالی که حد بالایی بارگذاری از 73 درصد به 100 درصد فشاری تغییر کرد. قدرت (σC). دمای اتمسفر دمای اتاق، 1273 کلوین یا 1473 کلوین بود. آزمایشهای شکست خستگی آجر نسوز MgO-C عمدتاً در دمای اتاق انجام شد، اما آزمایشها در دمای بالای 1273 کلوین و 1473 کلوین در مورد MgO-20% C نیز انجام شد. آجر قبل از انجام آزمایش شکست خستگی آجر نسوز MgO-C ، آزمایش بارگذاری فشاری استاتیکی آجرها انجام شد و مقاومت فشاری در آجرهای مختلف و در شرایط مختلف اندازهگیری شد. شکل 3 رابطه بین مقاومت فشاری و دمای جو در هر آجر را نشان می دهد. جدول 2 مقادیر متوسط مقاومت فشاری را در هر شرایط نشان می دهد. حد بالایی مقدار بارگذاری در آزمون شکست خستگی آجر نسوز MgO-C با استفاده از مقدار میانگین نشان داده شده در جدول 2 تعیین شد و آزمون شکست خستگی انجام شد. علاوه بر این، مدول الاستیک دینامیکی نمونه در هر تعداد تکرار برای بررسی تغییرات در نسبت افزایش ترکها و منافذ در آجر هنگام اعمال تنش فشاری چرخهای به نمونه در آزمون شکست خستگی اندازهگیری شد. در اینجا مدول الاستیک دینامیکی نشان دهنده مدول الاستیسیته در یک فرآیند آدیاباتیک است. این ویژگی را می توان از معادله (1) با استخراج مقدار سرعت صوتی منتشر شده در ماده از اندازه گیری زمان پاسخگویی محاسبه کرد.

که در آن X (m) طول نمونه، tS (s) زمان پاسخگویی و ρ (kg/m3) چگالی ظاهری است.

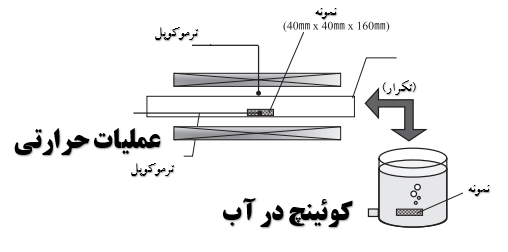

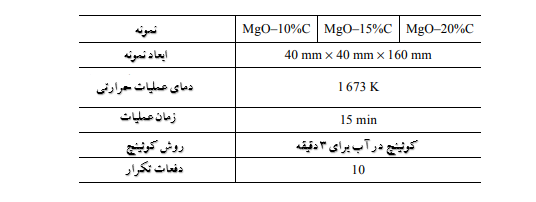

2.2. تست ترک دمایی

شکل 4 و جدول 3 دستگاه آزمایشی و شرایط آزمایشی برای تست پوسته شدن حرارتی (ترک حرارتی) آجر نسوز MgO-C را نشان می دهد. نمونه آجر نسوز MgO-C داخل کوره قرار داده شد که تا 1673 کلوین گرم شده بود، به مدت 15 دقیقه حرارت داده شده بود، و سپس خارج شده و در آب خنک شد. این عمل با هر نمونه از یک تا ده بار تکرار شد. نمونه های مورد استفاده در این آزمون از همان نوع نمونه های مورد استفاده در آزمون شکست خستگی آجر نسوز MgO-C بودند. در آزمون پوسته پوسته شدن حرارتی (ترک حرارتی)، مدول الاستیک دینامیکی نمونه در هر تعداد تکرار اندازهگیری شد تا تغییرات نسبت افزایش ترکها و منافذ آجر در هنگام اعمال گرمایش و کوئنچ چرخهای به نمونه بررسی شود. مدول الاستیک دینامیکی را می توان از معادله محاسبه کرد. (1) با استخراج مقدار سرعت صوتی منتشر شده در ماده از پاسخ دادن به اندازهگیری زمان به روشی مشابه در آزمایش شکست خستگی آجر نسوز MgO-C.

3. نتایج تجربی

3.1. تست شکست خستگی

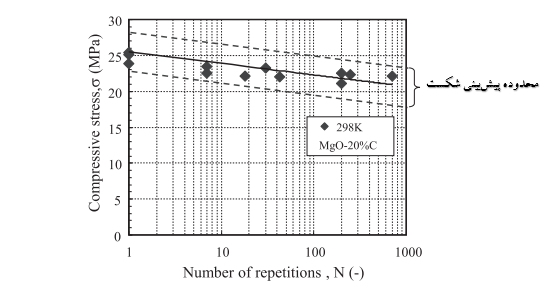

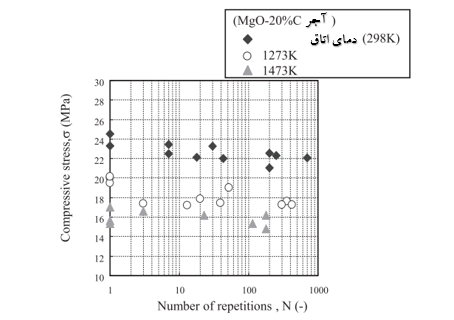

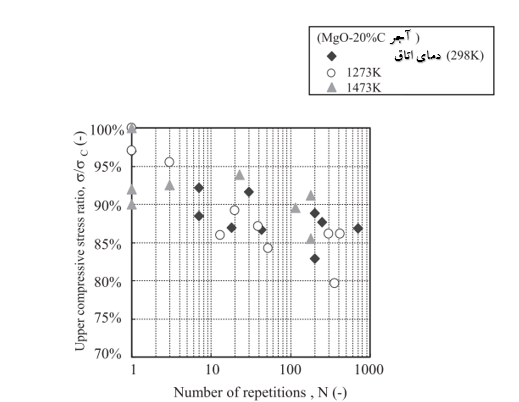

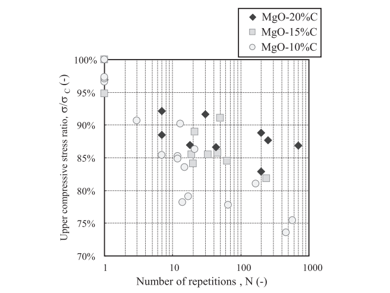

شکل 5 رابطه بین تنش فشاری و تعداد تکرارها، یعنی منحنی S-N را برای آجر MgO-20%C در آزمایشات در دمای اتاق نشان می دهد. در اینجا، خط چین کوتاه در شکل 5 محدوده تخمینی را نشان می دهد که در آن شکست خستگی آجر نسوز MgO-C ممکن است رخ دهد. این تخمین با بررسی های زیر به دست آمد. عملیات تجزیه و تحلیل آماری وایبول با استفاده از داده های ترسیم شده در شکل 5 منجر به محدوده احتمالی تقریباً 10±% در برابر مقدار میانگین می شود، با توجه به اینکه محدوده تنش احتمالی برای شکستگی 99% در سطح تسلط تخمین زده می شود. این به دلیل انحراف مواد اولیه آجر نسوز MgO-C ایجاد شد. محدوده تنش احتمالی برای شکسته شدن همانطور که در بالا تخمین زده شد به خوبی با محدوده فرضی حاصل از شیب خط رگرسیون برای نمودار در شکل 5 مطابقت دارد. 5 موقعیت در محدوده تنش احتمالی برای شکستگی داده شده توسط آستانه های شکسته. ارزیابی نتایج تجربی در ادامه مورد بحث قرار گرفته است. شکل 6 رابطه بین تنش فشاری و تعداد تکرارها را برای آجر MgO-20%C در آزمایشها در دمای اتاق، به ترتیب 1273 K و 1473 K نشان میدهد. شکل 7 نتایج را نشان می دهد زمانی که مقاومت فشاری له شده 100% در نظر گرفته شد و مقدار تنش بار به نسبت تنش عامل (به عنوان مثال، نسبت تنش فشاری) تبدیل شد. خاطرنشان می شود که نمودار S-N با محاسبه رابطه بین مقاومت فشاری و مدول الاستیسیته دینامیکی همراه با تخمین مقاومت فشاری هر نمونه برای به حداقل رساندن پراکندگی ساخته شده است. نتایج تجربی برای هر شرایط با در نظر گرفتن انحراف ذکر شده در بالا مقایسه شد. در شکل 7، با کاهش نسبت تنش عملی در مورد آجر نسوز MgO-C ، تعداد تکرارها تا شکست افزایش یافت. این رفتار مشابه رفتار در سرامیک، بتن و مواد فلزی است. روابط عمر شکست خستگی آجر نسوز MgO-C در همان نسبت تنش عملی تقریباً در دمای اتاق، 1 273 K و 1 473 K بود. به عبارت دیگر، رفتار شکست خستگی آجر نسوز MgO-C وابستگی به دما را نشان نمیدهد. شکل 8 رابطه بین نسبت تنش فشاری و تعداد تکرارها تا شکست را در آجر نسوز MgO-C نشان میدهد که حاوی 10%، 15% و 20% سانتیگراد در آزمایشی در دمای اتاق بود. با مقایسه این آجرهای MgO-C، عمر شکست خستگی آجر نسوز MgO-C در همان نسبت تنش عملی با کاهش محتوای کربن در آجر نسوز MgO-C کاهش یافت.

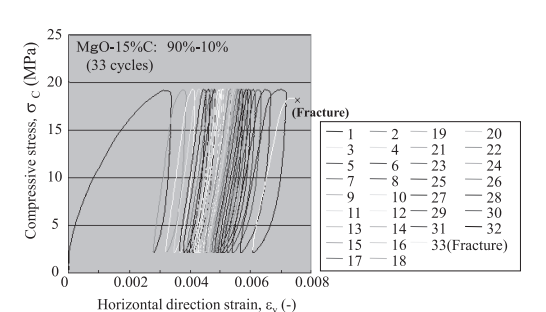

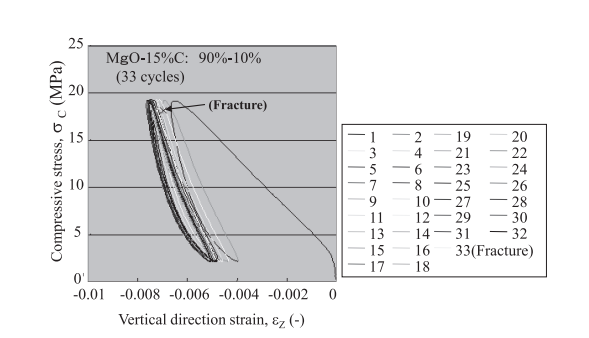

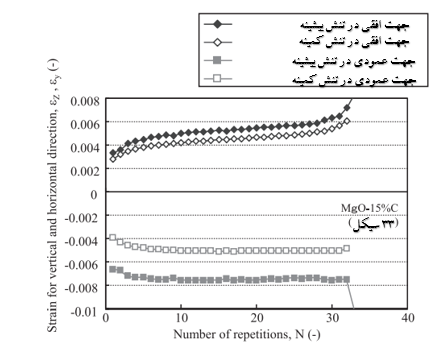

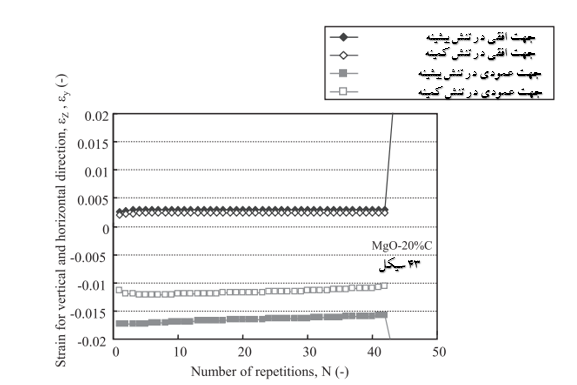

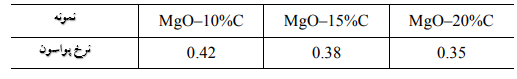

تغییرات کرنش ها در جهت افقی و عمودی زمانی که تنش فشاری به صورت دوره ای اعمال می شود در شکل های 9 و 10 نشان داده شده است که مقادیر مثبت نشان دهنده کشش (کرنش کششی) و مقادیر منفی نشان دهنده فشار (کرنش فشاری) است. فرض بر این بود که جهت عمق (جهت X) معادل جهت افقی (جهت Y) است. در این مطالعه، کرنش کششی در جهت افقی و کرنش فشاری در جهت عمودی در نتیجه اثر پواسون ایجاد شد. مقادیر حداکثر و حداقل از این ارقام استخراج و بر حسب تعداد تکرار بارگذاری مرتب شدند. شکل 11 و 12 رابطه بین مقدار حداکثر کرنش در جهت افقی و عمودی و تعداد تکرارها را به ترتیب در MgO-15%C و MgO-20%C نشان می دهد. با تمرکز بر کرنش افقی، مقدار کرنش به تدریج در مرحله اول تکرار در هر دو نمونه افزایش یافت. مقدار کرنش در مرحله میانی تکرار در آجر نسوز MgO-15%C به تدریج افزایش یافت، اما در MgO-20%C تقریبا ثابت بود. علاوه بر این، نرخ کرنش در هر چرخه بارگذاری واحد بلافاصله قبل از شکست در آجر نسوز MgO-20% C به سرعت افزایش یافت، در حالی که نرخ کرنش به تدریج چند چرخه قبل از شکست در آجر نسوز MgO-15% C افزایش یافت. این رفتارهای کرنش بعداً در این مقاله به تفصیل مورد بحث قرار خواهند گرفت. در مقابل، کرنش عمودی در مرحله اول به تدریج کاهش یافت، در ناحیه میانی بطور قابل ملاحظه ای ثابت شد و سپس درست قبل از شکستگی کاهش یافت. مقادیر نسبت پواسون از مقادیر کرنش در جهت افقی و عمودی به دست آمد. جدول 4 نسبت های پواسون را با آجرهای نسوز MgO-C هر محتوای کربن نشان می دهد.

2.3. تست پارگی حرارتی (ترک دمایی)

شکل 13 عکسهایی از نمونهها را پس از سه، پنج و هفت دوره گرمایش و کوئینچ آجر MgO-15%C نشان میدهد. (لازم به ذکر است که سطح نمونه اکسیداسیون جزئی را نشان می دهد، زیرا هوا بند بودن کوره کامل نبود. اما تأثیر اکسیداسیون سطحی نمونه ها بر رفتار پوسته شدن حرارتی (ترک دمایی) آجر نسوز بسیار کم بود و به دلیل اینکه ناحیه اکسیداسیون محدود به سطح بود و درجه اکسیداسیون بسیار ناچیز بود، ناچیز در نظر گرفته شد. به عنوان “ترک کوچک” تعریف شد). پس از پنج سیکل گرمایش و کوئنچ، ترکهای کوچک زیر 20 میلیمتر بر روی سطح کل نمونه ایجاد شد و پس از هفت دوره گرمایش و کوئنچ، ترکهای نسبتاً بزرگتری با اندازه بزرگتر از 20 میلیمتر ایجاد شد و پوسته شدن نیز رخ داد. (این نوع ترک به عنوان “ترک بزرگ” تعریف شد). این ترک های ریز و درشت در همه نمونه ها مشاهده شد. شکل 14 مقایسه ای از تعداد چرخه های گرمایشی را نشان می دهد که در آن ترک های کوچک در سطح جزئی یا کل نمونه ایجاد شده است و ترک های بزرگ با آجر نسوز MgO-10٪، MgO-15٪ و MgO-20٪ C رخ داده است. نمونه ها. تعداد چرخه های گرمایش برای ایجاد ترک های کوچک و ترک های بزرگ با کاهش محتوای کربن در آجرهای نسوز کاهش یافت.

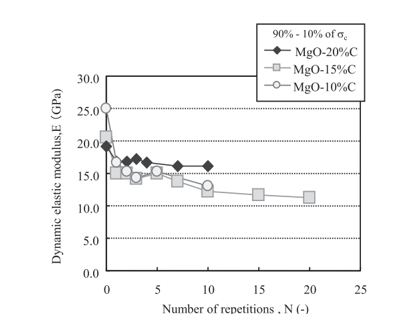

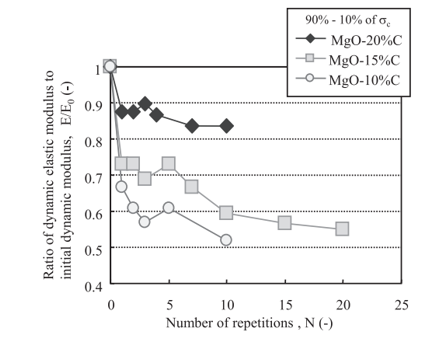

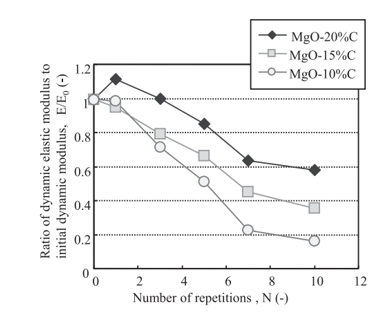

3.3. رفتار مدول الاستیک دینامیکی

در نظر گرفته شد که پدیده شکست خستگی آجر نسوز MgO-C در نتیجه افزایش نسبت ترک یا پیشرفت ترکهایی رخ میدهد که در ابتدا در ماده وجود داشته یا در اثر بارگذاری زمانی که آجر تحت تنش فشاری چرخهای یا پوسته شدن حرارتی قرار میگیرد، ایجاد میشود. در این مطالعه، تغییرات در مدول الاستیک دینامیکی به عنوان روشی برای ارزیابی افزایش یا پیشرفت ترکها در آجر نسوز MgO-C در آزمون شکست خستگی و آزمون پوسته شدن حرارتی مورد بررسی قرار گرفت. هنگامی که ترک یا منافذ در مواد وجود داشت، مدول الاستیک دینامیکی تمایل به کاهش داشت. با توجه به این رفتار، مقدار بالاتر نسبت کاهشی مدول الاستیک دینامیکی در مقایسه با مقدار اولیه میتواند منجر به افزایش نسبت ترک یا پیشرفت ترکها در ماده شود. بنابراین، تغییرات مدول الاستیک دینامیکی در آزمون شکست خستگی آجر نسوز MgO-C و آزمون پوسته پوسته شدن حرارتی (ترک دمایی) در دمای اتاق ارزیابی شد. شکل 15 تغییر مدول الاستیک دینامیکی را در نمونههای آجر نسوز MgO-10%C، MgO-15%C و MgO-20%C به ترتیب در هنگام اعمال بارهای چرخهای نشان میدهد. شکل 16 تغییرات نسبت مدول الاستیک دینامیکی به مدول الاستیک اولیه اصلاح شده توسط نتایج شکل 15 را نشان می دهد. در همه موارد، نسبت مدول الاستیک دینامیکی به مدول الاستیک اولیه در سیکل اول بسیار کاهش یافته است. و پس از آن به تدریج کاهش یافت. نرخ کاهش در مدول الاستیک دینامیکی با کاهش محتوای کربن در آجر نسوز بزرگتر شد. شکل 17 تغییر مدول الاستیک دینامیکی را در نمونههای آجر نسوز MgO-10%C، MgO-15%C و MgO-20%C به ترتیب نشان میدهد، زمانی که حرارت دهی و کوئنچ چرخهای به نمونهها در آزمون پوسته پوسته شدن حرارتی (ترک دمایی) اعمال شد. با افزایش تعداد چرخه های گرمایش و کوئنچ، نسبت مدول الاستیک دینامیکی به مدول الاستیک اولیه به تدریج کاهش یافت. همانطور که در آزمون شکست خستگی آجر نسوز MgO-C، نرخ کاهش مدول الاستیک دینامیکی با کاهش محتوای کربن در آجرهای نسوز بزرگتر شد. از شکل 16، پیشبینی شد که بسیاری از ترکهای کوچک در آجر در اولین چرخه بارگذاری ایجاد میشوند و تعداد ترکها افزایش مییابد یا نرخ رشد ترک پس از آن افزایش مییابد که مطابق با رفتار نسبت الاستیک دینامیکی است. مدول به مدول الاستیک اولیه. هنگامی که رفتار مدول الاستیک دینامیکی در پوسته پوسته شدن حرارتی (ترک دمایی) با رفتار در آزمون شکست خستگی آجر نسوز MgO-C مقایسه شد، تمایل به کاهش مدول الاستیک دینامیکی بسته به تفاوت در محتوای کربن در آزمون پوسته پوسته شدن حرارتی (ترک دمایی) تقریباً با آن در آزمون شکست خستگی آجر نسوز MgO-C مطابقت داشت. اگرچه کاهش نسبتاً زیادی در مدول الاستیک در آزمون پوسته پوسته شدن حرارتی (ترک دمایی) مشاهده نشد. بنابراین، همانطور که قبلا ذکر شد، در نظر گرفته می شود که پیشرفت یا میزان ایجاد ترک در آجرها در نتیجه افزایش تعداد چرخه های گرمایش و سرمایش در آزمایش پوسته پوسته شدن حرارتی افزایش یافته است، زیرا افزایش تولید ترک در مواد منشاء می شود. در کاهش مدول دینامیکی کشش. از نتایج توصیف شده در بالا، نوع خاصی از شباهت بین رفتارهای شکست در شکست خستگی و پوسته شدن حرارتی تایید شد.

4. بحث

1.4.ررسی مکانیک شکست

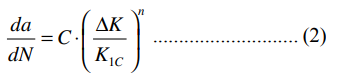

در بخش قبل، نوع خاصی از شباهت بین رفتارهای شکست در شکست خستگی آجر نسوز MgO-C و پوسته شدن حرارتی (ترک دمایی) از نظر رفتار کاهشی مدول الاستیک دینامیکی تایید شد. بنابراین، رفتار شکست خستگی آجرنسوز MgO-C با استفاده از دینامیک شکست مورد بررسی قرار گرفت. هنگامی که نمونهها پس از شکست خستگی مشاهده شدند، ترکها عمدتاً در جهت عمود بر فاز بارگذاری پیشرفت کرده بودند و کرنش افقی کمی افزایش یافت. ناحیه میانی آزمون شکست خستگی آجر نسوز MgO-C، همانطور که در شکل 11 نشان داده شده است. از این نتایج، حالت شکست این مواد به عنوان حالت I در نظر گرفته شد که مطابق با شکست کششی بر اساس تئوری الاستیک خطی ایروین است فرض شد که یک ترکی که در ماده وجود دارد به تدریج تحت بار فشاری چرخه ای به صورت پایدار پیشرفت می کند و قانون پاریس را می توان در رفتار پیشرفت ترک اعمال کرد. سرعت رشد ترک را می توان با معادله 2 بیان کرد.

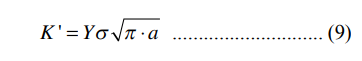

که در آن a طول ترک، N تعدادی چرخه، K1C چقرمگی شکست، C و n ثابت مشخصه وابسته به مواد هستند، و ΔK تفاوت ضریب شدت تنش است که با معادله 3 بیان میشود.

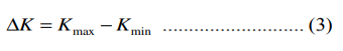

که در آن Kmax و Kmin همانطور که در معادله 4 نشان داده شده است بیان می شوند. با استفاده از یک ضریب هندسی، Y، که از طول ترک و ابعاد مواد، و حداکثر و حداقل تنش اعمال شده، σmax و σmin تعیین شد.

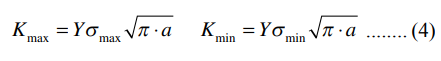

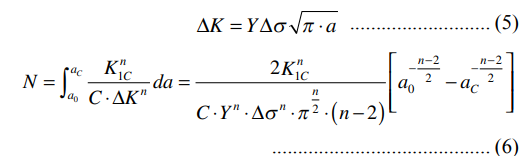

معادله (5) با جایگزینی معادله (4) به جای معادله (3) به دست آمد. علاوه بر این، هنگامی که معادله (5) جایگزین معادله (2) شد و نتیجه جایگزینی یکپارچه شد، معادله. (6) بدست آمد.

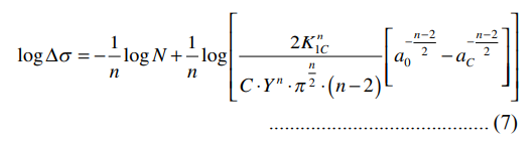

که در آن a0 به ترتیب به معنای طول اولیه ترک و aC به معنای طول ترک قبل از شکستگی است. در نهایت، معادله (7) با گرفتن لگاریتم دو طرف معادله 6 به دست آمد.

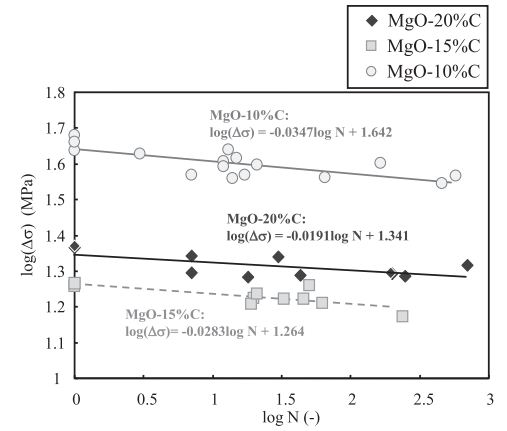

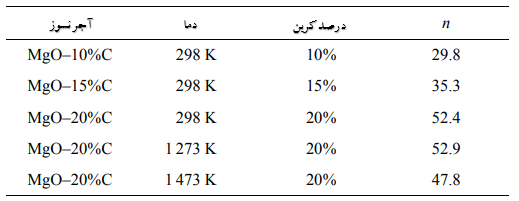

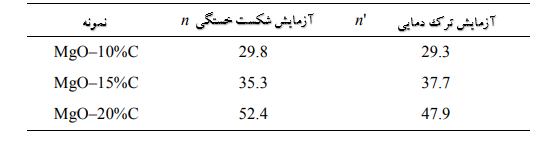

هنگامی که نتایج آزمایش شکست خستگی آجر نسوز MgO-C نشان داده شده در شکل 6 تا 8، یعنی اختلاف حداکثر و حداقل تنش، Δσ، و تعداد چرخه های شکست، N، جایگزین معادله 7 شد و یک رابطه خطی بین logΔσ و logN در نظر گرفته شد، ثابت عددی n را می توان به دست آورد. در اینجا، Δσ به عنوان تفاوت بین 100٪ و 10٪ از مقدار تنش شکست در هر نمودار N = 1 داده شد. از آنجا که این مقدار با شرایط مواد، دمای اتمسفر و شرایط آزمایشی تعیین شد، شاخص n بود. برای هر شرایط در این مطالعه مقایسه و مورد بحث قرار گرفت. به عنوان نمونه ای از تعدیل نتایج، روابط بین Δσ و N در MgO-10%C، MgO-15%C، و MgO-20%C، به ترتیب، در شکل 18 نشان داده شده است. از آنجایی که یک رابطه خطی می تواند باشد. در نظر گرفته شد که بین Δσ و N در همه شرایط وجود دارد، رگرسیون خطی با روش حداقل میانگین مربع انجام شد و شاخص n از شیب خط رگرسیون در هر شرایط به دست آمد. فهرستی از مقادیر شاخص n به دست آمده از نتایج آزمون شکست خستگی آجر نسوز MgO-C در جدول 5 نشان داده شده است. با استفاده از آجرهای MgO-C در آزمون شکست خستگی آجر نسوز MgO-C در این مطالعه، مقدار n در آجرهای با خستگی کوچکتر بود. محتوای کربن کمتر علاوه بر این، هیچ تفاوتی در مقدار n در دمای پایین و دمای بالا در آجرهای MgO-C با محتوای کربن یکسان (MgO-20٪ C) مشاهده نشد، مقادیر قابل ملاحظه ای در این دو شرایط برابر هستند.

4.2. بررسی رابطه بین رفتار شکستگی خستگی آجر نسوز MgO-C و پارگی

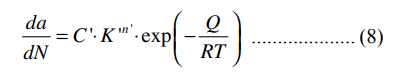

رابطه بین رفتار شکستگی خستگی و پوسته پوسته شدن (ترک دمایی) بر اساس نتایج ارائه شده در بخش فوق مورد بررسی قرار گرفت. اگر فرض شود که قانون پاریس برای سرعت رشد یک ترک تحت شوک حرارتی مکرر، به عبارت دیگر، خستگی حرارتی، به همان شیوه ای که در مورد خستگی مکانیکی وجود دارد، اعمال می شود، این رابطه را می توان با معادله 8 بیان کرد.

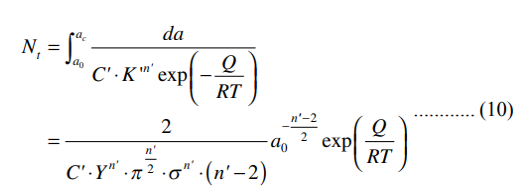

که در آن C’ و n’ ثابت های عددی مشابه ثابت های معادله 2 هستند. K’ ضریب شدت تنش، Q انرژی فعال سازی ظاهری برای رشد ترک، R ثابت گاز و T دمای مطلق است. ضریب شدت تنش با معادله 9 بیان شد.

معادله (10) با ادغام معادله 8 به دست آمد و با فرض اینکه طول ترک در هنگام شکست بسیار بزرگتر از آن در شرایط اولیه باشد.

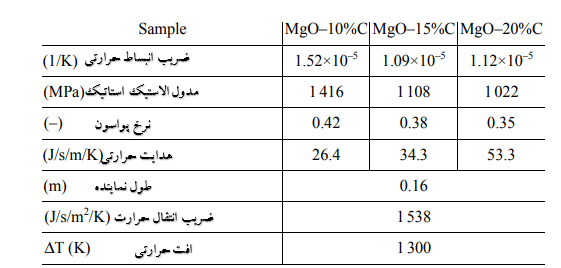

از آنجایی که دیرگدازها در یک حوضچه آب آبشاری در آزمایش پوسته شدن (ترک دمایی) خاموش شدند، میتوان فرض کرد که شرایط خاموشی خنکسازی اجباری با همرفت حرارتی است. با این فرض، حداکثر تولید تنش را می توان با معادله 11 محاسبه کرد همانطور که توسط Jeager و همکاران پیشنهاد شده است.

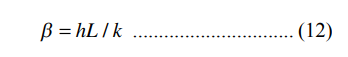

که در آن β یک عدد غیر بعدی است که عدد زیستی نامیده می شود و با معادله 12 بیان می شود با استفاده از هدایت حرارتی k (J/s/m/K)، ضریب انتقال حرارت h (J/s/m2/K)، و طول L (m).

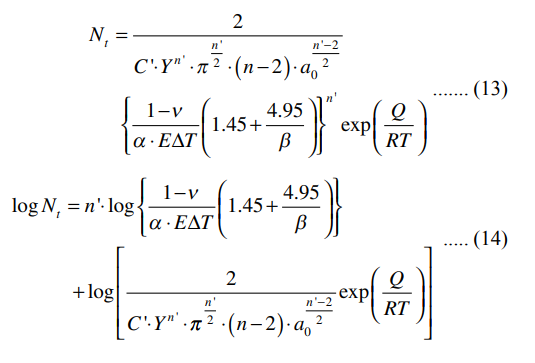

معادله (13) را می توان با جایگزینی معادله 11 و 12 به دست آورد و معادله (14) را می توان با گرفتن لگاریتم هر دو طرف معادله 13 بدست آورد.

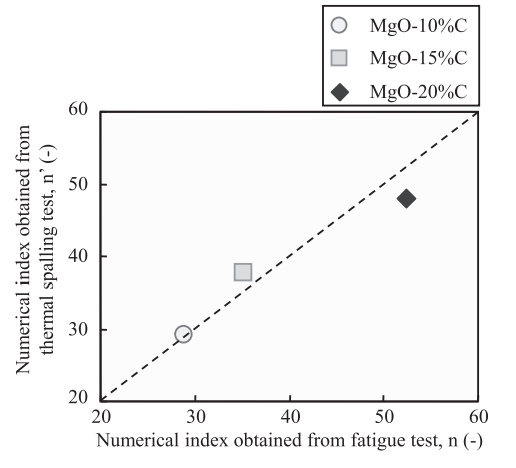

شاخص عددی n’ را می توان از معادله 14 محاسبه کرد. با جایگزینی شرایط و نتایج تجربی، به همان روشی که در آزمون شکست خستگی آجر نسوز MgO-C انجام شد. شاخص عددی n’ با جایگزینی مقدار عدد گرمایش چرخهای Nt هنگامی که ترکهای بزرگ یا پوسته شدن در آزمایش پوستهریزی حرارتی (ترک دمایی) ایجاد شد، نسبت پواسون بهدستآمده در جدول 4، خواص مکانیکی نشان داده شده در جدول 6، و شرایط تجربی به معادله (13) یا (14). ضریب انتقال حرارت h (J/s/m2/K) به مقدار انتقال حرارت بین یک آجر نسوز جامد و آب اعمال شد و از شرایط آزمایشی آزمون پوسته شدن حرارتی (ترک دمایی) محاسبه شد. نتایج در جدول 7 و شکل 19 نشان داده شده است. شاخص عددی n’ که از آزمون پوسته پوسته شدن حرارتی به دست آمد، با کاهش محتوای کربن در آجرهای نسوز MgO-C کاهش یافت. علاوه بر این، شاخص عددی n که از آزمون شکست خستگی آجر نسوز MgO-C به دست آمد تقریباً با شاخص عددی n’ که از آزمون پوسته پوسته شدن حرارتی به دست آمد یکسان بود. از این رو، ثابتهای ماده مشخصه بهدستآمده در آزمونهای شکست خستگی آجر نسوز MgO-C و پوسته شدن حرارتی معادل بودند. در آزمون پوسته پوسته شدن حرارتی (ترک دمایی)، از آنجایی که مقاومت شوک حرارتی با افزایش شاخص عددی n’ بهبود یافت، آجر MgO– 20% C که دارای محتوای کربن نسبتاً بالایی است، به عنوان یک ماده نسبتاً برتر برای مقاومت در برابر پوسته شدن حرارتی در نظر گرفته شد. علاوه بر این، شاخص n که از آزمایش خستگی به دست آمد با محتوای کربن در آجر افزایش یافت و با آن که از آزمون پوسته شدن حرارتی به دست آمد مطابقت داشت. بنابراین، تخمین زده میشود که مادهای که مقدار n بالایی دارد، مقاومت بالایی در برابر شکستگی ناشی از خستگی مکانیکی دارد. (جزئیات در پاراگراف بعدی مورد بحث قرار می گیرد.) از این رو، مشخص شد که آجر با استحکام در برابر شکست خستگی دینامیکی نیز دلیلی برای مقاومت عالی در برابر پوسته شدن حرارتی است. بر اساس این بحث، رابطه ای که در آن رفتار رشد ترک در شکست خستگی آجر نسوز MgO-C معادل با پوسته شدن حرارتی در آجر نسوز MgO-C است شناسایی شد.

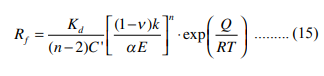

4.3. بررسی مفهوم فیزیکی شاخص عددی n و نقش کربن در آجر نسوز در این نتایج تجربی، زمانی که محتوای کربن در آجر نسوز MgO-C افزایش یافت، شاخص عددی n در آزمون پوسته شدن حرارتی (ترک دمایی) و آزمون شکست خستگی آجر نسوز MgO-C افزایش یافت. در این بخش، معنی یا مفهوم شاخص n برای عمر خستگی و رفتار شکستگی در نظر گرفته شده است. ضریب مقاومت به شکست خستگی حرارتی دینامیکی، Rf، با معادله 15 بیان می شود.

که در آن Kd انتشار حرارتی است. این معادله استحکام ماده را در برابر شکست خستگی حرارتی دینامیکی نشان می دهد. ضریب مقاومت با شاخص n افزایش می یابد. در یک کلام، می توان در نظر گرفت که ماده ای که مقدار n بالایی دارد، مقاومت بالایی در برابر خستگی حرارتی دینامیکی دارد. از سوی دیگر، تمرکز بر معادله (2)، مفهوم فیزیکی شاخص n را نیز می توان به عنوان درجه حساسیت به تغییرات در رشد ترک و ضریب شدت تنش در نظر گرفت. با توجه به معادله (2)، نرخ رشد ترک در هر چرخه بارگذاری واحد با شاخص عددی n افزایش یافت. بنابراین، تصور می شد که با کاهش n عمر خستگی آجر نسوز MgO-C کاهش می یابد. این پارادوکس به صورت زیر در نظر گرفته شد:

از رفتار کرنش افقی در طول بارگذاری تنش چرخه ای نشان داده شده در شکلهای 11 و 12، فرض بر این است که ترکها در مرحله اولیه بارگذاری در آجر MgO-15% C که دارای محتوای کربن نسبتاً کمتری است، شروع به پیشرفت خواهند کرد، زیرا میزان کرنش در جهت افقی نیز در مراحل اولیه افزایش مییابد. مرحله تکرار بارگذاری، در حالی که، در آجر MgO-20%C، به دلیل اینکه نرخ تغییر کرنش در مرحله میانی تقریبا صفر بود و نرخ کرنش بلافاصله قبل از شکست افزایش یافت، فرض میشود که نرخ رشد ترک به سرعت در مرحله افزایش مییابد. مرحله بعدی بارگذاری، از جمله درست قبل از شکستگی. یعنی، استنباط میشود که آجرهای با محتوای کربن نسبتا بالا رفتار مشخصهای را نشان میدهند که در آن رشد ترک دیرتر شروع میشود (تعداد تکرار قبل از شروع رشد ترک بیشتر است)، اما نرخ رشد ترک قبل از شکست بیشتر است. در مقابل، در آجرهای نسبتاً کم کربن، رشد ترک در مراحل اولیه بارگذاری آغاز می شود و سرعت رشد ترک کمتر از آجرهای با محتوای کربن بالا است. در نتیجه، مقدار بالای n بهدستآمده در آجر با محتوای کربن نسبتاً بالا با عمر خستگی بالا همراه بود و مقدار کم n در آجر با محتوای کربن کم بهدست آمد. یعنی فرض بر این است که شاخص عددی n بدست آمده از آزمون خستگی با نرخ رشد ترک در مرحله بعدی بارگذاری قبل از شکست مطابقت دارد.

سپس اثر کربن بر شکستگی ناشی از خستگی در نظر گرفته شد. از نتایج این بررسی، مشخص شد که رفتار شکست خستگی آجر نسوز MgO-C با یک اتصال دهنده سیستم رزین، وابستگی دما را نشان نمیدهد، اما وابستگی به محتوای کربن را نشان میدهد. از سوی دیگر، تصور میشود که عمر خستگی دیرگداز مربوط به تفاوت در نیروی اتحاد بین ذرات بزرگ و ماتریس است، یعنی تفاوت تنش پل زدن روی سطح مشترک بین ذرات بزرگ و ماتریس. مشاهدات نشان داد که ترکهای دیرگداز در ماتریس (یعنی کمپلکس دانههای کوچک) در امتداد لبه ذرات بزرگ پیشرفت میکنند. از این نتایج، فرض شد که کربن موجود در ماتریس از پیشرفت ترک جلوگیری میکند یا این کربن در مقاومت در برابر رشد ترک نقش دارد. بنابراین، استنباط شد که MgO-20% C عمر خستگی نسبتاً بالاتری نسبت به MgO-15% C و MgO-10% C دارد، زیرا اثر کربن در ممانعت از پیشرفت ترک یا مقاومت در برابر پیشرفت ترک با محتوای کربن افزایش مییابد. نسوزها با این حال، ملاحظات فوق هنوز به صورت تجربی نشان داده نشده است و بنابراین در منطقه حدس باقی می ماند. بسیاری از نکات در رابطه با رفتار شکست خستگی دیرگدازها نیز باید روشن شوند، مانند چقرمگی شکست دیرگداز، رفتار رشد ترک، انرژی فعال سازی برای رشد ترک، رفتار شکست خستگی در سایر دیرگدازها و غیره. از این رو، ادامه این بررسی ها در مورد دیرگدازهای آهن و فولاد ضروری است. مکانیسم شکست خستگی آجرهای حاوی کربن نیز نیاز به بررسی بیشتر در آینده دارد.

5. نتیجه گیری

رابطه بین تنش فشاری و تعداد تکرارهای بارگذاری در آجرهای نسوز MgO-C در دمای اتاق، 1273 K و 1473 K مورد بررسی قرار گرفت تا رفتار شکست خستگی آجر نسوز MgO-C تحت بارگذاری فشاری چرخهای مشخص شود. رابطه بین شکست خستگی آجر نسوز MgO-C و پوسته شدن حرارتی (ترک دمایی) نیز با تخمین ثابت ماده مشخصه n مورد بررسی قرار گرفت.

از نظر مکانیک شکست، نتایج به دست آمده به شرح زیر خلاصه شده است:

(1) مشخص شد که رابطه بین نسبت تنش فشاری برای مقاومت فشاری و تعداد تکرارها در MgO-C تحت تأثیر دمای اتمسفر قرار نمیگیرد، هیچ تفاوتی بین رفتار شکست خستگی آجر نسوز MgO-C در دمای اتاق و در دمای بالا هنگامی که شاخص عددی n بدست آمد و در این کار از نتایج بحث مکانیک شکست مقایسه شد، تفاوتی در مقدار n در دماهای پایین و بالا در آجرهایی با محتوای کربن یکسان مشاهده نشد. یعنی n بطور قابل ملاحظه ای در هر دو شرایط دما یکسان بود که نشان می دهد n مستقل از دما است.

(2) با کاهش محتوای کربن در آجرهای نسوز MgO-C، عمر شکست ناشی از خستگی تحت همان نسبت تنش عملی کاهش یافت. به عبارت دیگر، آجرهای نسوز MgO-C با محتوای کربن بالاتر دارای استحکام بالاتری در برابر شکست خستگی دینامیکی هستند. هنگامی که شاخص عددی n بدست آمد و در این کار از نتایج یک بحث مکانیک شکست مقایسه شد، مقدار n در آجرهایی با محتوای کربن کمتر کوچکتر بود.

(3) در آزمایش پوسته پوسته شدن حرارتی (ترک دمایی)، تعداد چرخههای گرمایشی که در آن ترکهای کوچک و ترکهای بزرگ ایجاد میشدند، با کاهش محتوای کربن در آجرها، کاهش یافت.

(4) نسبت مدول الاستیک دینامیکی به مدول الاستیک اولیه به تدریج کاهش یافت. در آزمون پوسته پوسته شدن حرارتی، با افزایش تعداد سیکل های گرمایش، نسبت مدول الاستیک دینامیکی به مدول الاستیک اولیه به تدریج کاهش یافت. علاوه بر این، مشاهده شد که با کاهش محتوای کربن در آجرها، میزان کاهش مدول الاستیک دینامیکی بزرگتر میشود.

(5) شاخص عددی n که از آزمون شکست خستگی آجر نسوز Mgo-C به دست آمد تقریباً با شاخص عددی n’ بدست آمده از آزمون پوسته شدن حرارتی یکسان بود. بر این اساس، رابطه ای که در آن رفتار رشد ترک در شکست خستگی معادل با پوسته شدن حرارتی در آجر MgO-C است شناسایی شد و مشخص شد که آجری که در برابر شکست خستگی دینامیکی استحکام دارد نیز یکی از دلایل مقاومت عالی در برابر پوسته پوسته شدن حرارتی است.

هنگامی که دیرگدازها برای تجهیزات آهنسازی و فولادسازی در معرض ورودیها و تخلیههای حرارتی دورهای مداوم قرار میگیرند، تنش حرارتی مؤثر بر دیرگدازها نیز مطابق با این تغییرات دما تغییر میکند. این باعث ایجاد ترک در دیرگدازها می شود و به افزایش فرسایش یا خوردگی توسط سرباره فولادسازی و شکستگی در اثر پوسته شدن حرارتی کمک می کند. این نوع آسیبها آنی نیستند، بلکه پدیدههایی هستند که بهتدریج در یک دوره طولانی توسعه مییابند. این نشان میدهد که بررسی رابطه بین ورودیهای چرخهای پیوسته و تخلیه گرما و شکست دیرگدازها با در نظر گرفتن مدت زمان انتشار ترک در ماده نسوز قبل از شکست، ضروری است.

در تجهیزات واقعی فولادسازی با استفاده از دیرگدازها، در نظر گرفته شد که تنش حرارتی با انبساط حرارتی و انقباض به صورت دورهای تغییر میکند. بنابراین، در مطالعات مرسوم، نسبت انبساط حرارتی و مدول الاستیک به عنوان موضوعات مورد بحث در نظر گرفته شد و عملکرد دیرگداز با کنترل مدول الاستیک و ضریب انبساط حرارتی ماده بهبود یافت. تغییرات α·ΔT، تغییرات در خواص مکانیکی مانند مدول گسیختگی قابل تصور است. با این حال، به دلیل تمرکز بر خاصیت ارتجاعی و انبساط حرارتی، توجه کافی به مطالعه میزان تأثیر تنش حرارتی ناشی از تغییرات حرارتی چرخهای در مدول گسیختگی مواد نسوز و در نتیجه چگونگی کمک به آن شده بود. تکرارهای زیاد تغییرات حرارتی مواد نسوز می توانند قبل از شکستگی مقاومت کنند. در این مطالعه، رفتار رشد ترک در مواد دیرگداز به طور مجزا از نسبت انبساط حرارتی و مدول الاستیک با انجام آزمایشی که در آن تنش دورهای مستقیماً بر روی ماده بارگذاری میشود

نمودار S-N با محاسبه رابطه بین مقاومت فشاری و مدول الاستیسیته دینامیکی همراه با تخمین مقاومت فشاری هر نمونه برای به حداقل رساندن پراکندگی ساخته شده است.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.