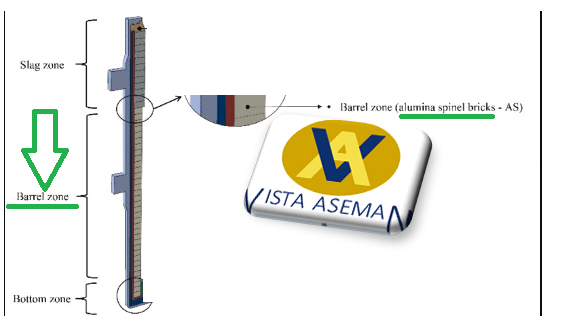

آجر نسوز آلومینا اسپینل صنعتی مورد بررسی برای عملکرد فوق العاده خود شناخته شده اند که در قسمت آستر barrel پاتیل فولادی مورد استفاده قرار میگیرد. به خوبی شناخته شده است که دیرگدازهای حاوی اسپینل مبتنی بر آلومینا را می توان برای دستیابی به مقاومت در برابر خوردگی نسبتاً بالا طراحی کرد که می تواند به طور قابل توجهی به عملکرد آنها کمک کند. بنابراین، هدف این مقاله درک بهتر رفتار ترمومکانیکی آجرهای آلومینا اسپینل صنعتی در مورد ریزساختار است.

پردازش و آماده سازی آجر نسوز آلومینا اسپینل پخته شده

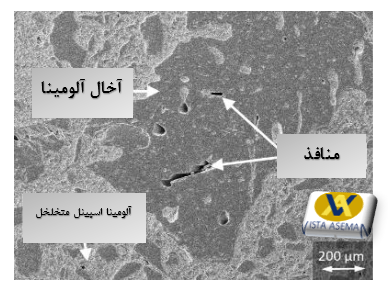

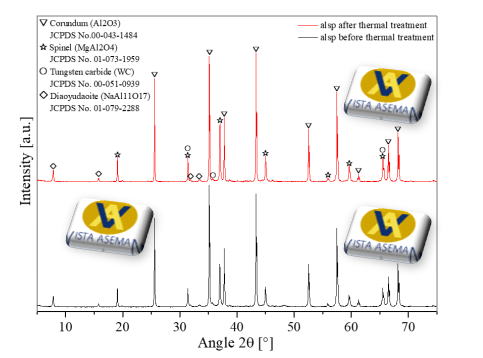

مسیر پردازش شامل فشرده کردن تک محوری مواد خام و یک مرحله پخت (معمولاً در حدود 1680 درجه سانتیگراد) بود. ریزساختار نهایی آجر نسوز آلومینا اسپینل از دانه های آلومینا (تا 3 میلی متر) و ماتریس آلومینا اسپینل تشکیل شده است (شکل 4-1 را ببینید). چگالی و تخلخل ظاهری ماده به ترتیب حدود 3.1 گرم بر سانتی متر مکعب و 19.7 درصد (اندازه گیری شده با اصل ارشمیدس) است. فازهایی که در دمای محیط توسط پالایش ریتولد پراش اشعه ایکس شناسایی می شوند عبارتند از: آلومینا (77.62 درصد وزنی، JCPDS شماره 01-071-1123)، اسپینل غنی از آلومینا (22.02 وزنی، JCPDS شماره 01-073-1959) و diaoyudaoite با ترکیب شیمیایی NaAl11O17 (0.36 درصد وزنی، JCPDS شماره 01-079-2288). تجزیه و تحلیل EDS (در اینجا ارائه نشده است) به ما این امکان را می دهد که ردی از سدیم در داخل دانه آلومینا (منشاء گرفته از فرآیند بایر) و مقدار بسیار کمی سیلیکون در ماتریس (به طور داوطلبانه به شکل سیلیکات آلومینیوم اضافه شده) را شناسایی کنیم.

لطفاً توجه داشته باشید: تمام نتایج ارائه شده در این بخش با عملیات حرارتی انجام شده تا دمای 1500 درجه سانتیگراد از همان چرخه حرارتی با نرخ گرمایش/سرمایش 3 درجه سانتیگراد در دقیقه و 1 ساعت ماندگاری پیروی کردند.

انبساط حرارتی در طول عملیات حرارتی

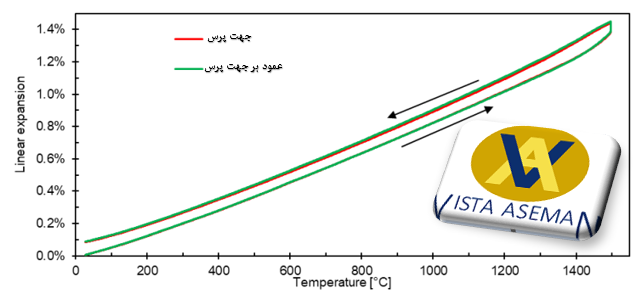

انبساط حرارتی با اندازه گیری دیلاتومتری تا دمای 1500 درجه سانتیگراد، همانطور که در شکل 3 ارائه شده است، بررسی شده است. حتی اگر پردازش مواد احتمالاً شامل یک مرحله پخت بالاتر از دمای آزمایش (معمولاً در حدود 1680 درجه سانتیگراد) باشد، یک تغییر خطی دائمی 0.08٪ (عملیات حرارتی با 1 ساعت ماندن در دمای 1500 درجه سانتیگراد)، که عمدتاً بالای 1300 درجه سانتیگراد رخ داده است. (افزایش قابل مشاهده نرخ انبساط خطی) هنوز قابل مشاهده است. از آنجایی که جهت پرس می تواند تفاوت های جزئی را از یک جهت به جهت دیگر ایجاد کند، اندازه گیری در جهت پرس و عمود بر جهت پرس مدیریت شده است. با این وجود، هر دو منحنی بسیار مشابه هستند.

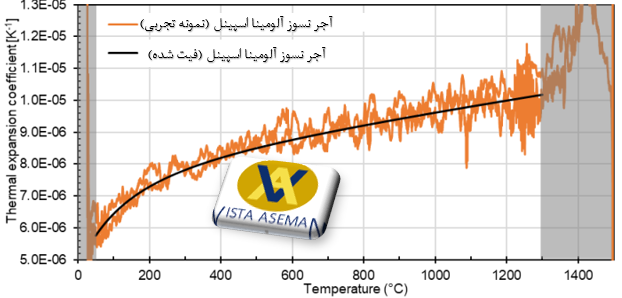

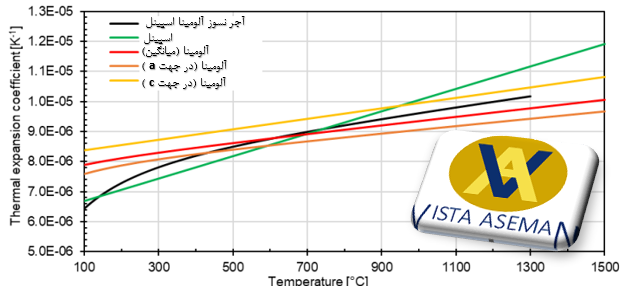

تکامل ضریب انبساط حرارتی (CTE) با دما، که به عنوان مشتق انبساط خطی تعیین می شود، در شکل 4 نشان داده شده است. می توان مشاهده کرد که ضریب انبساط حرارتی در محدوده دمای پایین (زیر 500 درجه سانتیگراد) بسیار کوچکتر است و از 1300 درجه سانتیگراد شروع به افزایش می کند. این افزایش در CTE مربوط به تغییرات ریزساختاری آجر نسوز آلومینا اسپینل است و مورد بحث قرار خواهد گرفت.

پس از آن، یک معادله کلاسیک برای انبساط حرارتی مربوط به دما (به معادله 1 مراجعه کنید) برای متناسب کردن دادههای تجربی استفاده شده است، جایی که 𝛼 یک ضریب انبساط حرارتی در دمای معین است، و 𝑎0، 𝑎1، و 𝑎2 (≤ 0) ثابت هستند.

شکل 5 تکامل ضرایب انبساط حرارتی آجر نسوز آلومینا اسپینل (متناسب شده با دادههای تجربی)، و همچنین مقادیر فازهای معدنی سازنده را از ادبیات نشان میدهد. به دلیل ساختارهای کریستالوگرافی متفاوت (مکعب برای اسپینل و رومبوهدرال برای آلومینا)، انبساط حرارتی برای همه محورهای کریستالوگرافی برای اسپینل یکسان است، اما انبساط حرارتی متفاوتی در محورهای a و c برای آلومینا مشاهده میشود. بنابراین، از مقدار اسپینل و مقادیر آلومینا (متوسط، و همچنین در جهات a و c)، می توان مشاهده کرد که ضریب انبساط حرارتی آجر نسوز آلومینا اسپینل (منحنی سیاه) در قسمت بالایی منحنی (بالا) 750 درجه سانتیگراد) کاملاً بین مقادیر دو فاز سازنده اصلی است. در محدوده دمای پایین (به ویژه زیر 500 درجه سانتیگراد)، ضریب انبساط حرارتی آجر نسوز آلومینا اسپینل به طور قابل توجهی کوچکتر می شود.

تکامل مدول یانگ در طول عملیات حرارتی

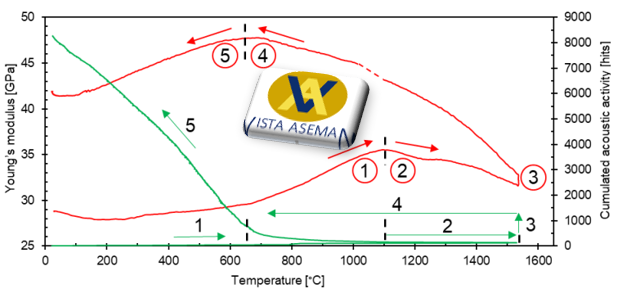

شکل 6 تحولات مدول یانگ و فعالیت صوتی را در طول اولین چرخه حرارتی نشان می دهد. برای تسهیل تفسیر این نتایج، باید در نظر داشت که یک ماده پایدار (بدون تغییرات ریزساختاری، از جمله بدون تغییر فاز) معمولاً کاهش خطی مدول یانگ در مقابل دما را در طول گرمایش نشان میدهد که در طول سرد شدن کاملاً برگشتپذیر است. در چنین حالتی، هیچ انتشار صوتی نباید تشخیص داده شود.

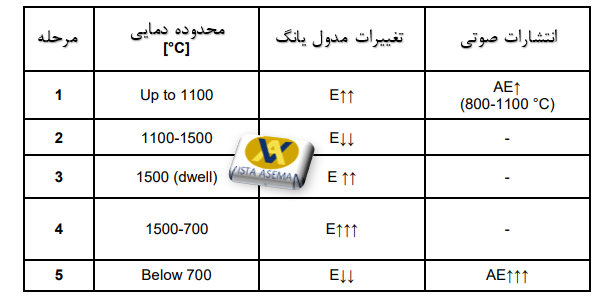

آجر نسوز آلومینا اسپینل تکامل پیچیده ای از مدول یانگ را نشان می دهد که در برخی شرایط با انتشارات صوتی مرتبط است. بنابراین نتایج با در نظر گرفتن این انحرافات قابل توجه از مواد پایدار توضیح داده خواهد شد. از این دیدگاه، پنج مرحله مختلف در شکل 6 شناسایی شده است:

دو مورد در هنگام گرم کردن (شماره 1 و 2)، یکی در محل ماندگاری (توقف) (شماره 3)، و دو مورد در هنگام سرمایش (شماره 4 و 5). این مراحل مختلف کلیدی تغییرات مدول یانگ در جدول 1 خلاصه شده است و در ادامه توضیح داده خواهد شد.

ریز ترک در محدوده دمای پایین به دلیل عدم تطابق CTE

ریزترک در محدوده دمای پایین به دلیل عدم تطابق CTE تحولات مدول یانگ (نگاه کنید به شکل 6)، و همچنین فعالیت صوتی (نگاه کنید به شکل 6) و حتی CTE (نگاه کنید به شکل 4) در محدوده دمای پایین (نگاه کنید به شکل 4) زیر 1100 درجه سانتیگراد)، امکان مشاهده رفتار مربوط به میکرو ترک را فراهم می کند. در واقع، در حین گرم کردن، ریزساختار مواد منبسط میشود، که منجر به بسته شدن ریزترکها میشود که به افزایش تماسهای فیزیکی و نه شیمیایی در ریزساختار مربوط میشود. این بسته شدن ریزترک ها در طول گرمایش با افزایش CTE (زیر 500 درجه سانتیگراد)، و سپس با افزایش مدول یانگ (به ویژه بین 800 تا 1100 درجه سانتیگراد) قابل مشاهده است. علاوه بر این، در هنگام خنک کردن (زیر 650 درجه سانتیگراد)، می توان فعالیت صوتی نسبتاً بالایی (تشخیص ریزترک)، کاهش مدول یانگ (در نتیجه تضعیف ریزساختار) و همچنین کاهش CTE را مشاهده کرد. با در نظر گرفتن موارد فوق الذکر، آجر نسوز آلومینا اسپینل دارای ریزترک در حالت دریافتی است.

منشاء این ریزترک ها می تواند مربوط به عدم تطابق CTE بین فازهای سازنده مختلف (آلومینا و اسپینل) یا/و به دلیل ناهمسانگردی سنگدانه ها (آلومینا رومبوهدرال) باشد. با توجه به اولین دلیل احتمالی، مربوط به میانگین عدم تطابق CTE بین فازهای آلومینا و اسپینل، می توان گفت که تفاوت هایی بین CTE هر دو فاز وجود دارد (شکل 6 را ببینید). با در نظر گرفتن اینکه ماده مورد بررسی از یک ماتریس آلومینا اسپینل و سنگدانه های آلومینا ذوب شده سفید بزرگ تشکیل شده است، می توان فرض کرد که در محدوده دمای پایین (زیر 700 درجه سانتیگراد)، CTE ماتریس کمتر از CTE ماتریس است. سنگدانه های آلومینا این عدم تطابق CTE می تواند منجر به جدا شدن سنگدانه ها در پایان مرحله خنک کننده شود.

دومین دلیل بالقوه ریزترک مربوط به ناهمسانگردی انبساط حرارتی سنگدانه های بزرگ آلومینا ذوب شده سفید است که از تک بلورهای نسبتاً بزرگ (تا چند میلی متر) تشکیل شده اند. چنین اندازه بزرگی از تک کریستال ها می تواند با ناهمسانگردی انبساط حرارتی، ریزترک ایجاد کند. حتی با وجود اینکه وقوع ریزترکها توسط گسیل صوتی و دستگاههای اولتراسونیک قابل تشخیص است، درجه ریزترک نسبتاً پایین باقی میماند (تعداد کم فعالیت صوتی و کاهش کم مدول یانگ). بنابراین، نشان دادن مکانیسم غالب برای این مورد خاص دشوار است. با این وجود، مطالعه دیگری (مقایسه بین دو ماده ریخته گری با سنگدانه های آلومینا متخلخل یا ذوب شده)، احتمال بالای گزینه دوم را نشان می دهد.

انتقال شکننده به شکل پذیر در حدود 1100 درجه سانتیگراد

برای درک بهتر تغییرات بین مرحله اول و دوم در منحنی تکامل مدول یانگ تصمیم گرفتیم رفتار مکانیکی را در این دو مرحله مطالعه کنیم. به همین دلیل، دو نوع آزمایش انجام شد: یک تست خزش برزیلی (برای تشخیص رفتار چسبناک بالقوه) و یک آزمایش بارگذاری متناوب متقارن (برای تعیین انواع رفتارهای مکانیکی در دماهای معین). علاوه بر این، این بخش از کار همچنین با هدف ارائه قانون تنش-کرنش در کشش در دماهای مختلف برای اهداف مربوط به مدلسازی FEM (یا DEM) است. بنابراین، دو آزمایش کششی تا پارگی انجام شده است، یکی در دمای اتاق و دیگری در دمای 1200 درجه سانتیگراد.

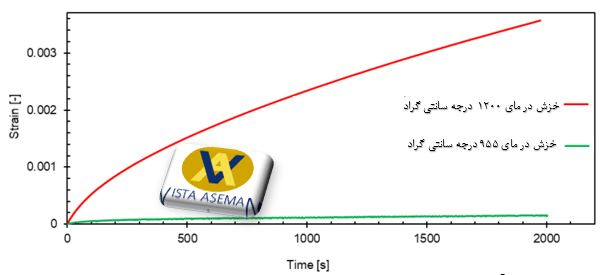

تست خزش برزیلی

تست خزش برزیلی در این مرحله صورت گرفت، در این مورد، از هیچ دستگاه نوری استفاده نشد زیرا فقط تغییر شکل عمودی در مقابل زمان مورد نیاز بود و این دادهها با استفاده از جابجایی عمودی که مستقیماً توسط دستگاه آزمایش اندازهگیری میشد، به راحتی قابل دسترسی بود. شایان ذکر است که این نتیجه اولیه کاملاً کیفی است و صرفاً برای بررسی اینکه آیا تفاوت قابل توجهی در رفتار مکانیکی بین دو مرحله وجود دارد استفاده می شود.

شکل 7-نتایج آزمایش خزش برزیل در دمای 955 درجه سانتیگراد و 1200 درجه سانتیگراد انجام شد.

این آزمایش در پایان مرحله اول (در دمای 955 درجه سانتیگراد) و شروع مرحله دوم (در دمای 1200 درجه سانتیگراد) انجام شد. هر یک با حرارت دادن با سرعت ثابت 5 درجه سانتیگراد در دقیقه قبل از آن انجام شد و در حدود 40 دقیقه ساکن این نتایج خزش برزیلی، به عنوان تکامل کرنش عمودی (محاسبه شده به عنوان جابجایی عمودی سر متقاطع تقسیم بر قطر دیسک) در مقابل زمان تحت بار 2000 نیوتن (مرتبط با تنش کششی مرکزی σt ~ 2 مگاپاسکال)، هستند که در شکل 7 ارائه شده است. می توان تفاوت قابل توجهی در رفتارهای خزش تعیین شده در این دو دما مشاهده کرد.

این اولین نتایج کیفی الهامبخش تحقیقات بیشتر با هدف شناسایی انواع رفتار مکانیکی در بارگذاری تک محوری در دماهای مختلف و تعیین دمای دقیقتر است که در آن رفتار تغییر میکند. این اطلاعات با آزمایش بارگذاری متناوب متقارن، به دست آمده است.

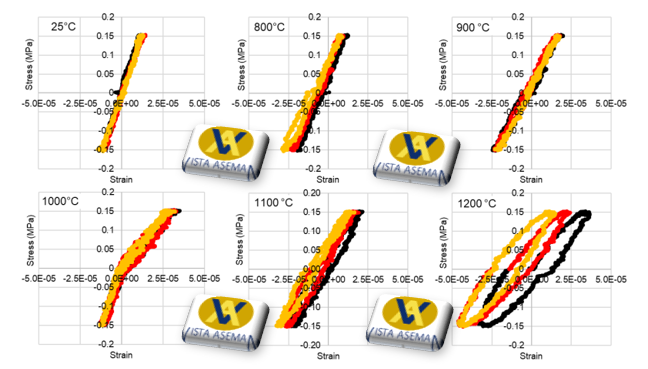

تست بارگذاری متناوب متقارن

شکل 8 نتایج آزمایش بارگذاری متناوب متقارن را نشان می دهد که در چندین دما انجام شده است:

25 درجه سانتی گراد، 800 درجه سانتی گراد، 900 درجه سانتی گراد، 1000 درجه سانتی گراد، 1100 درجه سانتی گراد و 1200 درجه سانتی گراد. شایان ذکر است که 40 دقیقه توقف قبل از هر آزمایش مکانیکی برای متعادل کردن شرایط دماصورت گرفت. نتایج نشان داده شده در شکل 8 ، امکان تشخیص رفتار الاستیک تا دمای 1000 درجه سانتیگراد را فراهم می کند که با یک وابستگی تنش-کرنش خطی و برگشت پذیر بدون حلقه پسماند نشان داده می شود. با شروع از 1100 درجه سانتیگراد، یک حلقه هیسترزیس کوچک قابل مشاهده است که با هر چرخه به سمت مقادیر کرنش منفی ترجمه می شود (حلقه و ترجمه در 1200 درجه سانتیگراد بارزتر هستند). وجود حلقه هیسترزیس نشان دهنده رفتار ویسکوالاستیک و ترجمه این حلقه نشان دهنده پلاستیسیته است. بنابراین می توان نتیجه گیری را به صورت زیر انجام داد:

کاهش مدول یانگ در مرحله دوم به افزایش رفتار ویسکوالاستوپلاستیک مربوط می شود. شکل پذیری در اسپینل های غنی از آلومینا در آجر نسوز آلومینا اسپینل نیز توسط نویسندگان دیگر گزارش شده است و با افزایش انتقال جرم به دلیل وجود جاهای خالی کاتیون توضیح داده شده است. در دمای 1200 درجه سانتیگراد نشان می دهد که رفتار پلاستیک مربوط به بازآرایی نقص منجر به لغزش مرز دانه و تشکیل ریزترک ها در نرخ بارگذاری کم می شود.

در نتیجه، کاهش مدول یانگ در طول گرمایش در مرحله دوم منحنی E(T) را می توان به عنوان افزایش رفتار ویسکوز اسپینل غنی از آلومینا در آجر نسوز آلومینا اسپینل توضیح داد. به همین ترتیب، این پدیده میتواند افزایش مدول یانگ را در مرحله سرمایش در مرحله چهارم نیز توضیح دهد.

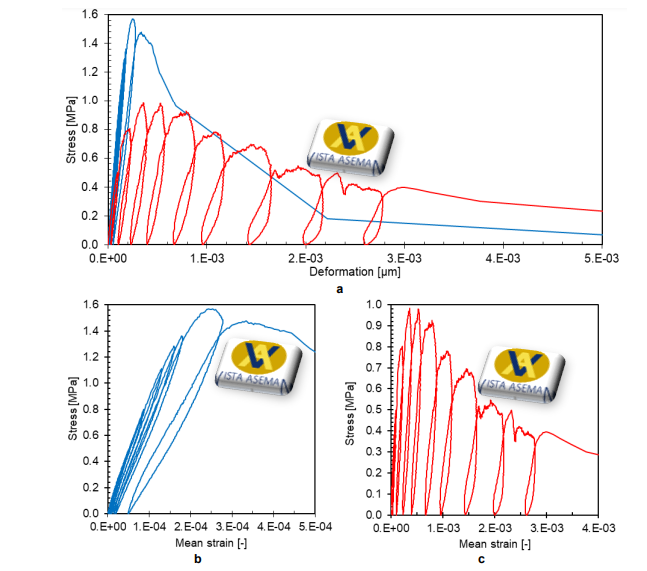

آزمایش های بارگذاری کششی

آزمایش های بارگذاری کششی افزایشی در دمای 20 و 1200 درجه سانتی گراد انجام شد و در شکل 9 ارائه شده است. آزمایش انجام شده در دمای 20 درجه سانتیگراد (شکل 9 a و b را ببینید) یک رفتار غیر خطی را نشان می دهد، که در آن شکست نمونه اولاً با چند چرخه الاستیک با آسیب نسبتاً کم (افزایش کرنش کم) قبل از شکستگی انجام می شود و سپس در مرحله دوم چندین چرخه بارگذاری می شود. که در آن افزایش کرنش نشان دهنده آسیب پیشرونده است (افزایش کرنش زیاد). در دیرگدازها، چنین رفتار غیرخطی قبل از رسیدن به حداکثر تنش در دمای اتاق معمولاً ناشی از ریزترک اولیه ناشی از پردازش مواد است که باعث آسیب بیشتر در حین بارگذاری می شود. این افزایش قابل توجه کرنش قبل از رسیدن به حداکثر تنش نشان می دهد که ماده می تواند با انباشتن مقداری آسیب و حفظ سطح قابل توجهی از استحکام غیر خطی رفتار کند. علیرغم این غیرخطی بودن خفیف، آسیب در سطح کرنش کم 4-10 ×1.8 شروع به موضعی شدن می کند، سپس نمونه به حداکثر استحکام کششی 1.57 MPa (در کرنش 2.6·10-4) می رسد و پس از آن گسیختگی نهایی رخ می دهد. پس از این حداکثر، رفتار پس از پیک نسبتاً محدود است و شکستگی در زمان بسیار کوتاهی رخ می دهد که امکان ثبت بسیاری از نقاط در این قسمت از منحنی را فراهم نمی کند (پس از کرنش حدود 4-10 ×4).

در مورد آزمایش انجام شده در دمای 1200 درجه سانتیگراد، باید توجه داشت که برای صرفه جویی در زمان، این آزمایش پس از آزمایش های بارگذاری متناوب متقارن انجام شد که در آن نمونه تحت چندین سیکل بارگذاری با تنش بسیار کم (0.15 مگاپاسکال – به شکل 8 مراجعه کنید) انجام شد. ). با توجه به ویژگی آزمایش های قبلی، این نتیجه آزمایش کششی تحت تأثیر این تاریخچه بارگذاری قرار نمی گیرد. از شکل 9 b و c، می توان یک رفتار غیرخطی گسترده را مشاهده کرد که منجر به تغییر شکل بالای نمونه می شود. در این محدوده دما، کرنش نشان داده شده در طول چرخه بارگذاری می تواند به آسیب و تغییر شکل پلاستیک در ریزساختار نسبت داده شود. با در نظر گرفتن کرنش دائمی پس از هر چرخه، پلاستیسیته به احتمال زیاد مکانیسم غالب در دمای 1200 درجه سانتی گراد می شود. سه چرخه اول منجر به مشاهده حداکثر مقدار تنش پایدار 0.96 مگاپاسکال می شود که پس از آن یک رفتار بزرگ پس از اوج مشاهده می شود. در طول این بخش پس از اوج منحنی، شایان ذکر است که افزایش کرنش منجر به کاهش چشمگیر سطح تنش نشد، بلکه به کاهش آهسته آن در طول تغییر شکل طولانی منجر شد (کرنش حدود 4-10 ×30 در طول سیکل 10). این رفتار (کرنش به پارگی حدود 8 برابر بیشتر از دمای محیط) برای کاربردهای در دمای بالا بسیار سودمند است، زیرا مواد اعمال شده می توانند کمی تغییر شکل دهند.

شکل 9-نتایج آزمایش کشش در: a) 20 درجه سانتیگراد، b) 1200 درجه سانتیگراد انجام شد (این آزمایش پس از آزمایش بارگذاری متناوب متقارن ارائه شده در شکل 8 انجام شد).

تغییر محتوای اسپینل و استوکیومتری در دمای بالا

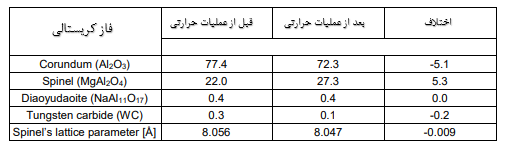

این بخش به شرح تغییرات ریزساختاری ناشی از عملیات حرارتی با 1 ساعت توقف (ماندگاری) در دمای 1500 درجه سانتیگراد اختصاص دارد. پراش اشعه ایکس (به دست آمده در دمای محیط) قبل و بعد از عملیات حرارتی به دست آمده و در شکل 10 ارائه شده است. می توان مشاهده کرد که در دو مورد فازهای مشابه وجود دارد.

نتایج کمی به دست آمده توسط پالایش ریتولد از این پراش گراها (ارائه شده در جدول 2) امکان تشخیص برخی از تفاوت های جالب را فراهم می کند. اول از همه، می توان مشاهده کرد که این عملیات حرارتی منجر به افزایش محتوای اسپینل و کاهش محتوای آلومینا حدود 5 وزنی شد. ٪. علاوه بر این، پارامتر شبکه اسپینل، مربوط به استوکیومتری اسپینل، حدود 0.009 Å کاهش می یابد، که مربوط به غنی سازی آلومینا اسپینل در حدود 1-2 وزنی است. % (با فرض وابستگی خطی بین محتوای آلومینا و ثابت شبکه، که با منحنی سیاه شکل 1-6 نشان داده شده است). حتی اگر پردازش مواد شامل یک مرحله پخت (معمولاً در دمای بالاتر از 1500 درجه سانتیگراد) است، نتیجه حاضر نشان می دهد که برخی تغییرات ریزساختاری می تواند در دماهای پایین تر رخ دهد. همانطور که توسط نمودار فاز آلومینا-منیزیا نشان داده شده است (شکل 1-5 را ببینید)، استوکیومتری اسپینل به شدت به دما در محدوده 1000-2000 درجه سانتیگراد وابسته است. بنابراین، احتمالاً به دلیل سرعت کم خنککننده در چرخه پخت صنعتی، اسپینل بین 76-77 وزن دارد. درصد آلومینا (اسپینل کمی غنی از آلومینا) در حالت دریافتی است، به این معنی که در دمای بین 1300-1400 درجه سانتیگراد در حالت تعادل است. هنگامی که در یک کوره آزمایشگاهی در دمای 1500 درجه سانتیگراد به مدت 1 ساعت نگهداری می شود، و خنک می شود (با سرعت 3 درجه سانتیگراد در دقیقه)، غنی سازی آلومینا این اسپینل تا 77-78 وزنی مشاهده می شود.

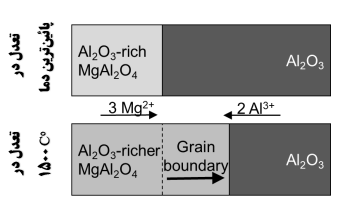

توضیح بالقوه تغییرات ریزساختاری مشاهده شده به شرح زیر است. ماده عملایت حرارتی شده در دمای 1500 درجه سانتیگراد در حالت تعادل نیست که منجر به برهمکنش بین فازهای آلومینا و اسپینل می شود (تعادل وابسته به دما برای استوکیومتری اسپینل)، که شامل نفوذ متقابل کاتیون های Al 3+ و Mg 2+ بین فازهای آلومینا و اسپینل است (شکل 11 را ببینید) این منجر به افزایش محتوای اسپینل، با غنیسازی همزمان آلومینا اسپینل میشود.

افزایش گسترده محتوای اسپینل بالای 1300 درجه سانتیگراد (افزایش آشکار نرخ انبساط خطی – به شکل 4 مراجعه کنید) به تفاوت بین چگالی آلومینا (99/3 گرم بر سانتی متر مکعب) و اسپینل (58/3 گرم بر سانتی متر مکعب) مربوط می شود.

نتیجه گیری

این بخش از مطالعه درک بهتری از رفتار ترمومکانیکی آجر نسوز آلومینا اسپینل صنعتی که در شرایط کاربرد موفقیت آمیز بوده اند، ارائه می دهد. علاوه بر این، مطالعه حاضر دادههای ورودی دقیقی را برای مدلسازی FE ارائه کرد که توسط چندین محقق انجام شد. جالبترین ویژگیها عبارتند از ریزترک (در طول خنکسازی پس از تف جوشی)، انتقال شکلپذیر-شکننده (حدود 1100 درجه سانتیگراد)، تکامل محتوای اسپینل و استوکیومتری در طول عملیات حرارتی. ریزترک، که در دمای زیر 650 درجه سانتیگراد (در طول خنک شدن) شناسایی شده است، به ناهمسانگردی انبساط حرارتی سنگدانه های آلومینا ذوب شده سفید نسبت داده شده است. به لطف آزمایش متناوب متقارن در سطوح تنش و کرنش بسیار کم، انتقال شکلپذیر-شکننده در حدود 1100 درجه سانتیگراد شناسایی شده است. تکامل محتوای اسپینل و استوکیومتری با استفاده از XRD، دیلاتومتری و منحنیهای تکامل مدول یانگ کشف شده است. مشاهدات بالای 1300 درجه سانتیگراد نشان می دهد که برهمکنش بین آلومینا و اسپینل رخ داده است که منجر به افزایش محتوای اسپینل (با کاهش همزمان محتوای آلومینا) حدود 5 درصد وزنی می شود. علاوه بر این، تغییر استوکیومتری اسپینل نشان داد که عملیات حرارتی میزان آلومینا در اسپینل را حدود 1-2 وزنی افزایش میدهد. میتوان بیان کرد که تشکیل ریزترک ها (در حین خنک شدن پس از تف جوشی) می تواند تأثیر مفیدی بر مقاومت شوک حرارتی در هنگام پیش گرم کردن و اولین پر شدن پاتیل داشته باشد. افزایش حجم به لطف انبساط حرارتی برگشت ناپذیر، مشاهده شده در بالای 1300 درجه سانتیگراد، به احتمال زیاد تأثیر مثبتی بر بسته شدن اتصالات بین آجر نسوز آلومینا اسپینل دارد. استوکیومتری وابسته به دما اسپینل میتواند تأثیر بالقوه مثبتی بر بهبود ترکها داشته باشد، زیرا ضد انتشار بین این دو فاز توسط این تغییر تعادل وابسته به دما انجام میشود.