کوره های گرمایش مجدد در کارخانه های فولادسازی برای گرم کردن بیلت ها، بلوم ها و اسلب ها استفاده می شود. کف کوره باید در حین کار در برابر سایش، شوک حرارتی و لرزش بسیار زیاد مقاومت کند در واقع بهبود مقاومت سایشی آجر نسوز از اهمیت بسار بالاتری برخوردار است. نسوز کف کوره نیز باید دارای ثبات حجمی بالا و استحکام بالایی باشد. گاهی اوقات کارخانههای فولاد برای تطبیق عمر کوره با سایر مناطق کوره، نسوز گرانتر/عیار بالاتر را در منطقه پیشگرم کوره انتخاب میکنند. ترکیبات مختلف آجرهای با میزان بالای آلومینا برای به دست آوردن خواص مورد نیاز با هزینه بهینه طراحی شدند. مشخص شد که خواص آجرها با مقدار بهینه تف جوشی بسیار همراستا هستند. بر اساس مطالعه ما، آجری برای آزمایش در منطقه پیش گرمایش کوره گرمایش مجدد کارخانه بازرگانی فولاد دورگاپور SAIL (DSP) توسعه داده شد. مشاهده شد که آجرهای توسعه یافته منطقه پیش گرم فرسایش قابل مقایسه با دیرگدازهای با عیار بالا سایر مناطق کوره دارند.

معرفی

کارخانه فولاد دورگاپور (DSP) میلههایTMT (میله هایی که عملیات حرارتی مکانیکی می شوند) تولید میکند. این کارخانه یک کوره گرمایش مجدد از نوع پوشری دارد. دمای مناطق کوره به شرح زیر است:

} منطقه پیش گرمایش: 900-1000 درجه سانتیگراد

} منطقه گرمایش: ~1150 درجه سانتیگراد

} منطقه همپوشانی (soaking zone): 1330 درجه سانتیگراد (حداکثر)

برای حفظ یک تولید ثابت در Merchant Mill، DSP باید عمر کوره ثابتی در حدود یک سال داشته باشد و برای رسیدن به این هدف مقاومت سایشی آجر نسوز با میزان آلومینا بالا از اهمیت بالایی برخوردار است. اجاق کوره باید در حین کار در برابر سایش و شوک حرارتی و لرزش بسیار زیاد مقاومت کند. نسوز کوره نیز باید دارای ثبات حجمی بالا و استحکام بالایی باشد. فرسایش بیشتر در ناحیه پیش گرمایش منجر به انباشته شدن بیلت در داخل کوره و خاموش شدن برنامه ریزی نشده می شود.

برای جلوگیری از این مشکل، در حال حاضر، بلوکهای گرانقیمت Zero Cement Castable (ZCC) در ناحیه پیشگرم کوره بازگرمکننده Merchant Mill استفاده میشوند که مقاومت سایشی آجر نسوز در آن ها بالاست. واحد نسوز (SRU) دارای امکاناتی برای ساخت آجرها، بلوکها و قطعات ریختهگری با آلومینا بالا است، جایی که ممکن است یک نسوز با کیفیت بهبودیافته تحت هدایت فنی مرکز تحقیق و توسعه آهن و فولاد (RDCIS) توسعه یابد. با توجه به موارد فوق، مطالعه ای به منظور ایجاد دیرگداز مناسب (از لحاظ بهبود مقاومت سایشی آجر نسوز) برای کوره گرمایش مجدد انجام شد که می تواند در دمای حدود 1100 درجه سانتی گراد برای کاهش هزینه نسوز و حفظ عمر مفید یک سال استفاده شود.

آزمایشات تجربی

مواد اولیه

خواص آجرهای با آلومینا بالا (علی الخصوص مقاومت سایشی آجر نسوز) تا حد زیادی تحت تأثیر تغییرات مواد خام است. مواد خام زیر عمدتاً برای آزمایش استفاده شد:

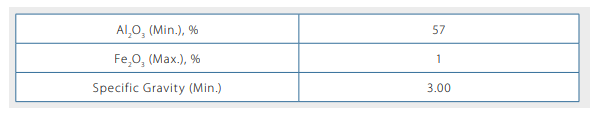

اندولوزیت

آندالوزیت یک ماده آلومینو سیلیکات است (Al2O3 ∙SiO2). این کانی ها دارای خاصیت ویژه تبدیل شدن به مولایت (3Al2 O3 ∙2SiO2) و سیلیس در حرارت بین 1350 درجه سانتیگراد تا 1500 درجه سانتیگراد منجر به ایجاد ریزترک در ماتریس می شود که مقاومت شوک حرارتی را بهبود می بخشد[1]. همچنین خواص مقاومت در برابر خوردگی (در راستای بهبود مقاومت سایشی آجر نسوز) را به بدنه نسوز می دهد. مشخصات آندالوزیت در جدول 1 آورده شده است.

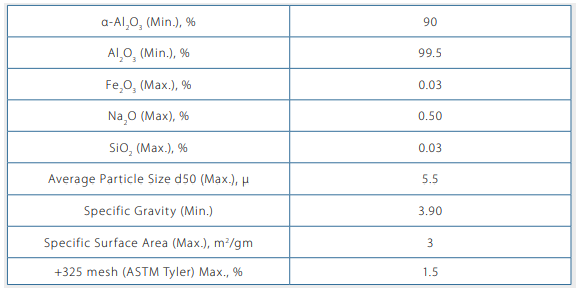

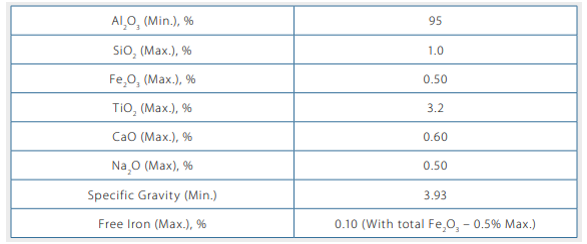

آلومینا کلسینه شده

یک آلومینا ریز است که به طور خاص برای کیفیت بالا ساخته شده است. کاربردهای نسوز این بسیار خالص با وزن مخصوص بالا و سطح ویژه است. مشخصات آلومینا کلسینه شده است در جدول 2 آورده شده است.

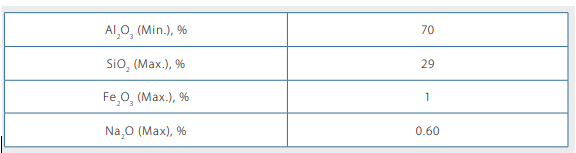

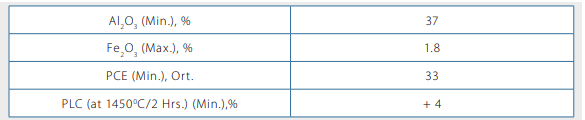

مولایت ذوب شده

مولایت ذوب شده یک ماده خام نسوز بسیار مهم به دلیل نسوز بودن بالا، مقاومت در برابر خوردگی بالا (بهبود مقاومت سایشی آجر نسوز) و پایداری حجمی بالای آن است. مشخصات مولایت ذوب شده در جدول 3 آورده شده است.

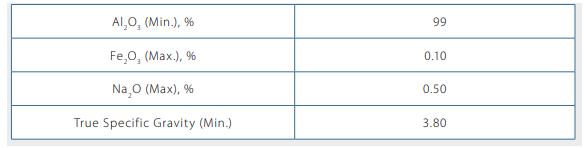

آلومینا ذوب شده سفید (WFA)

آلومینا ذوب شده سفید یک آلومینا مصنوعی بسیار خالص است که از ادغام آلومینا با درجه خالص با کیفیت کنترل شده در کوره قوس الکتریکی در دمای بالاتر از 2000 درجه سانتیگراد و به دنبال فرآیند انجماد آهسته تولید می شود. در دماهای بالا نسوز، سختی و بی اثری شیمیایی بالایی دارد. همچنین دارای تراکم بالایی، تخلخل باز کم، پایداری ابعادی و مقاومت در برابر سایش (بهبود مقاومت سایشی آجر نسوز) است مشخصات آلومینا ذوب شده سفید در جدول 4 آورده شده است.

آلومینا ذوب شده قهوه ای (BFA)

آلومینا ذوب شده قهوه ای از ذوب بوکسیت کلسینه شده در کوره قوس الکتریکی در دمای بالاتر از 2000 درجه سانتیگراد تولید می شود. یک فرآیند انجماد آهسته به دنبال همجوشی انجام می شود تا بلورهای بلوکی تولید شود. در دماهای بالا نسوز و سختی بالایی (مناسب برای بهبود مقاومت سایشی آجر نسوز) دارد. همچنین دارای چگالی بالا، تخلخل باز کم، پایداری ابعادی و مقاومت در برابر سایش است. مشخصات آلومینا ذوب شده قهوه ای در جدول 5 آورده شده است.

افزودنی ویژه

از یک افزودنی خاص آلومینیوم سیلیکات استفاده شد. با تغییر حجم مواد دیگر در طول پخت دیرگداز مقابله می کند و همچنین به تشکیل یک مولایت فاز نسوز پایدار کمک می کند و باعث بهبود مقاومت ساشی آجر نسوز می شود. مشخصات افزودنی خاص خود در جدول 6 آورده شده است.

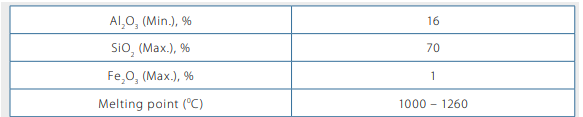

کمک تف جوش

در ساخت آجرها از کمک تف جوشی مخصوص استفاده شد. زینترینگ فاز مایع بدنه دیرگداز را در دمای پایینتر تسریع میکند. مشخصات کمک تف جوشی در جدول 7 آورده شده است. علاوه بر این، molasses (وزن مخصوص > 1.4) به عنوان چسب در طول ساخت آجرهای نسوز استفاده شد.

توسعه آجر با کیفیت بهبود یافته

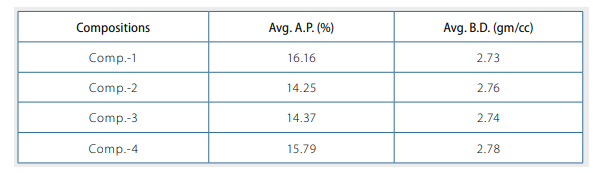

از روکشهای نسوز و روشهای عملیاتی کنونی مشهود است که آجرهای منطقه پیشگرمایش کمهزینه توسعهیافته به مقاومت سایشی بسیار بالا و مقاومت در برابر شوک حرارتی با پایداری حجم بالا نیاز دارند (بهبود مقاومت سایشی آجر نسوز در اولیوت است). همچنین باید لرزش بالایی را تحمل کند. ترکیبات مختلفی طراحی شد که درصد آلومینا کل آجر را در حدود 70 درصد نگه داشت. یک محیط مشابه (دما، زمان اختلاط، پارامترهای فشار دادن، و غیره) در طول آماده سازی نمونه برای همه ترکیبات حفظ شد. تمام مواد اولیه در یک میکسر فشرده به مدت 10 دقیقه در نسبت های مناسب مخلوط شدند. پس از آن، 4 تا 5 درصد بایندر سبز (molasses) اضافه شد و دوباره به مدت 20 دقیقه دیگر مخلوط شد. مخلوط سبز سپس در یک sp فشار داده شد. فشار 1 تن / سانتی متر مربع به طور کلی، فشار پرس بالاتر تخلخل ظاهری را کاهش می دهد و استحکام خرد شدن سرد، مدول یانگ و نسوزندگی تحت بار را افزایش می دهد [2].سپس پس از 24 خشک کردن ، آجرها در خشک کن با دمای 110 درجه سانتیگراد به مدت 24 ساعت خشک شدند. سپس نمونه ها در دمای 1500 درجه سانتی گراد تخلیه شدند. تخلخل ظاهری (A.P.) مطابق با IS-1528، Part-VIII اندازه گیری شد. چگالی ظاهری (B.D.) طبق IS-1528، Part-XII اندازهگیری شد. قدرت خرد کردن سرد (C.C.S.) مطابق با IS-1528، Part-IV اندازهگیری شد. نسوزندگی تحت بار (R.U.L.) طبق IS-1528، Part-II اندازه گیری شد. شاخص سایش پذیری (A.I.) (نمایانگر مقاومت سایشی آجر نسوز) بر اساس B.S اندازه گیری شد. مقاومت شوک حرارتی مطابق با IS-1528، Part-III اندازه گیری شد. آزمایش تکرار تغییر خطی دائمی پس از گرم کردن مجدد (Repeat P.L.C.A.R.) با تکرار P.L.C.A.R انجام شد. آزمایش در دمای 1500 درجه سانتیگراد به مدت 3 ساعت صورت گرفت.

نتایج

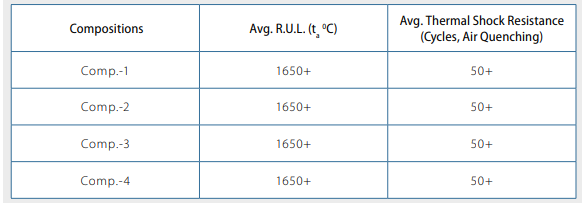

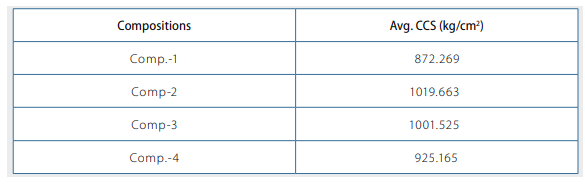

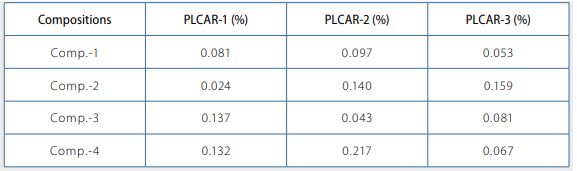

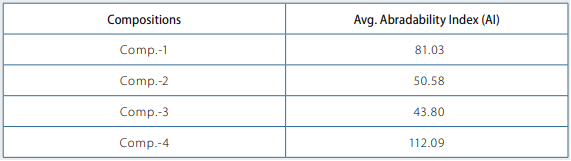

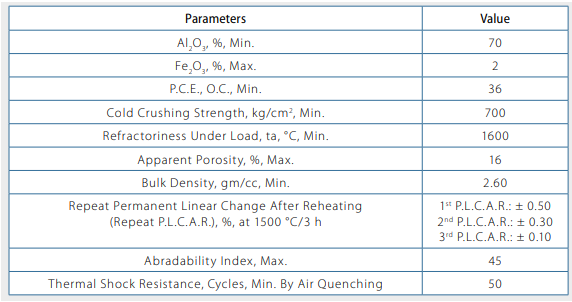

خواص آجرهای توسعه یافته (بهبود مقاومت سایشی آجر نسوز) در آزمایشگاه در جدول 8، جدول 9، جدول 10، جدول 11 و جدول 12 نشان داده شده است. نتایج A.P و B.D. (جدول 8) و C.C.S. (جدول 10) از همه نمونه ها قابل مقایسه هستند، اما ترکیبات (ترکیب) 2 و 3 چشمگیرترین هستند. نتایج خواص حیاتی مانند R.U.L. و مقاومت شوک حرارتی (جدول 9) و تکرار P.L.C.A.R. (جدول 11) از تمامی نمونه ها نیز قابل قبول است. R.U.L بالاتر مقدار ظرفیت باربری بالاتر دیرگداز در دماهای بالا و تکرار کمتر P.L.C.A.R را نشان می دهد. مقدار تغییر حجم کامل مربوط به تشکیل فازهای مختلف در طول ساخت آجرهای پخته شده را تأیید می کند، بنابراین ثبات حجم در طول عملیات. اما، از نتایج یک ویژگی مهم مانند A.I مشهود است. (جدول 12) که فقط 2 و 3 برای هدف ما قابل قبول هستند. A.I پایین تر مقدار به معنی مقاومت سایشی آجر نسوز بالاتر است. بر این اساس، مشخصات کیفی نهایی فرموله شد و در جدول 13 نشان داده شده است. هزینه این آجرهای توسعه یافته نیز در مقایسه با نسوز موجود که برای پوشش کوره گرمایش مجدد در Merchant Mill استفاده می شود، بسیار کمتر است.

آزمایش در سایت

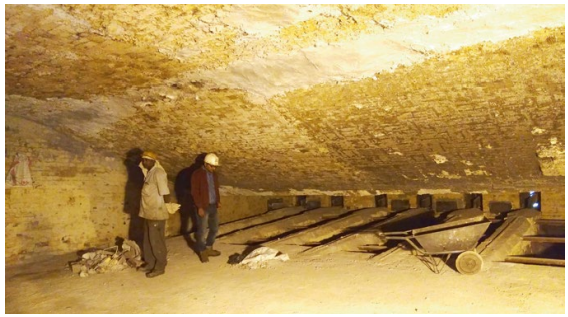

آجرهای کوره توسعه یافته در منطقه پیش گرم کوره گرمایش مجدد کارخانه عملیاتی شدند. عکسهایی از منطقه پیشگرم جدید در شکل 1 و شکل 2 نشان داده شده است.

نتیجه گیری

از این کار می توان نتایج زیر را گرفت:

آستر نسوز کوره گرمایش مجدد باید در برابر سایش بسیار زیاد، شوک حرارتی و لرزش زیاد در دماهای بالا مقاومت کند.

یک آجر حاوی 70% Al2O3 با آلومینا بالا ساخته شد. این آجر دارای نسوزندگی بالا، مقاومت سایشی بالا، پایداری حجمی بالا و مقاومت در برابر شوک حرارتی است.

آجرهای توسعه یافته ممکن است هزینه های نسوز را کاهش دهند.

کف کوره باید در حین کار در برابر سایش، شوک حرارتی و لرزش بسیار زیاد مقاومت کند در واقع بهبود مقاومت سایشی آجر نسوز از اهمیت بسار بالاتری برخوردار است.

مناطق کوره به شرح زیر است:

منطقه پیش گرمایش: 900-1000 درجه سانتیگراد

منطقه گرمایش: ~1150 درجه سانتیگراد

منطقه همپوشانی (soaking zone): 1330 درجه سانتیگراد (حداکثر)

مولایت ذوب شده یک ماده خام نسوز بسیار مهم به دلیل نسوز بودن بالا، مقاومت در برابر خوردگی بالا (بهبود مقاومت سایشی آجر نسوز) و پایداری حجمی بالای آن است. مشخصات مولایت ذوب شده در جدول 3 آورده شده است.

جهت دستیابی به بروز ترین مقالات در زیمنه فولاد، نفت و پتروشیمی، آکادمی ویستا را دنبال کنید. همچنین جهت بهره مندی از خدمات و محصولات شرکت ویستا آسمان، با ما در تماس باشید.