با در نظر گرفتن ویژگیهای غیر خطی مواد ریفورمرتیوب با تغییرات دما و تأثیر سیال داخل و خارج ریفورمرتیوب، پیشنهاد میکنیم یک مدل جفتکننده حرارتی-سیال جامد و روش محاسبه برای ریفورمرتیوب در هیدروژن ریفرمینگ ایجاد کنیم. تئوری کوپلینگ چند میدانی برای تجزیه و تحلیل و مطالعه توزیع تنش سیال در ریفورمرتیوب در هیدروژن ریفرمینگ تحت شرایط مختلف فرآیند، دمای ورودی مختلف و نرخ جریان ورودی متفاوت استفاده میشود. ما دریافتیم که در شرایط عملیاتی گرم، به عنوان دمای ورودی سیال با افزایش دمای ریفورمرتیوب، حداکثر تنش معادل ساختار کلی ریفورمرتیوب به تدریج کاهش یافت. با افزایش تدریجی سرعت جریان، حداکثر تنش معادل ریفورمرتیوب به تدریج کاهش و سپس افزایش یافت. در این مقاله، تمام پارامترهای تکنولوژیکی که برای ریفورمرتیوب در هیدروژن ریفرمینگ از شرایط واقعی تولید ناشی میشوند، بنابراین نتایج تحقیق مرجع خاصی برای تولید ایمن ارائه میکند.

1. معرفی

تولید هیدروژن توسط رفرمینگ بخار گاز طبیعی از سال 1926 در زمینه صنعتی مورد استفاده قرار گرفت و اکنون سابقه ای نزدیک به 100 سال دارد. دارای مزایای کم هزینه و عملکرد راحت است که بالغ ترین و پرکاربردترین روش تولید هیدروژن در صنعت است[1]. واکنش رفرمینگ بخار متان یک فرآیند افزایش حجم است. با افزایش فشار، ظرفیت تجهیزات و میزان استفاده از کاتالیست بهبود یافته است. فشار واکنش رفرمینگ متان در ریفرمر واقعی بین 3.0 تا 4.0MPa است. در عین حال، واکنش ریفورمینگ متان یک واکنش گرماگیر قوی است و افزایش دمای واکنش منجر به بهبود نرخ تبدیل متان می شود[2]. با این حال، دمای واکنش باید توسط مقاومت حرارتی مواد ریفورمرتیوب در هیدروژن ریفرمینگ محدود شود. بنابراین در تولید واقعی باید شاخص سرعت اتمسفر مناسب انتخاب شود. سرعت جریان هوا به طور کلی بین 650h-1 و 1000h-1 در چین و بین 1300h-2000h-1 در کشورهای خارجی کنترل می شود[3]. بسیاری از محققان در داخل و خارج از کشور واکنش های مربوط به ریفورمرتیوب در هیدروژن رفرمینگ متان و تجزیه و تحلیل مکانیکی جفت چند میدانی را مطالعه کرده اند. مورفی [4] انتقال حرارت، جریان، و سینتیک واکنش رفرمینگ متان را در یک راکتور میکروکانال سرامیکی مورد مطالعه قرار داد، لیو جوبائو و همکاران [5] از یک روش جفت دامنه برای تجزیه و تحلیل ریفورمرتیوب دو لایه و سیال داخل و خارج استفاده کردند. ریفورمرتیوب. یک شبیهسازی کوپلینگ چند میدانی انجام شد و یک روش راهحل مشارکتی توزیعشده برای حل مشکل جفت چند میدانی پیشنهاد شد.

مطالعات کمی در مورد تأثیر سیال داخل و خارج ریفورمرتیوب در هیدروژن ریفرمینگ بر تنش ریفورمرتیوب تحت شرایط عملکرد آن در مطالعات قبلی وجود دارد. با در نظر گرفتن تأثیر سیال داخل و خارج از ریفورمرتیوب بر روی ریفورمرتیوب، این مقاله ریفورمرتیوب را به عنوان هدف تحقیق تحت شرایط کاری واقعی یک ریفرمر تولید هیدروژن در نظر میگیرد. تجزیه و تحلیل مکانیکی جفت چند میدانی انجام شده است. خواص مکانیکی ریفورمرتیوب در هیدروژن ریفرمینگ تحت تاثیر دماهای ورودی مختلف و سرعت های ورودی سیال در ریفورمرتیوب تحت شرایط عملیات حرارتی بررسی می شود. انتظار می رود که مرجع خاصی برای تولید ایمن واقعی ارائه کند.

2 مدل فیزیکی

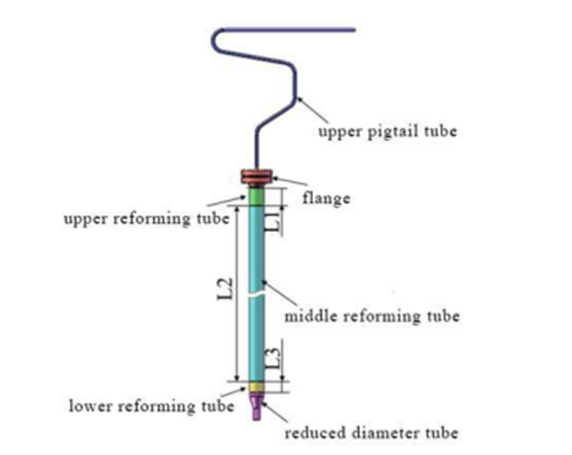

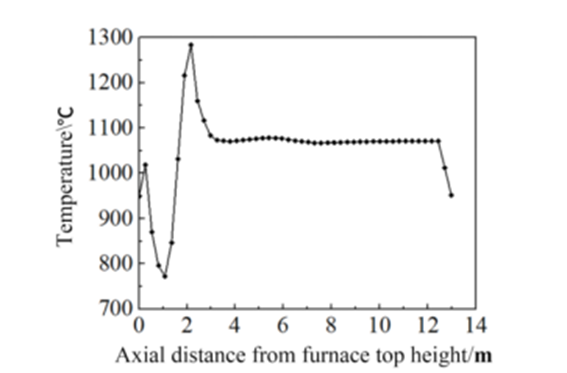

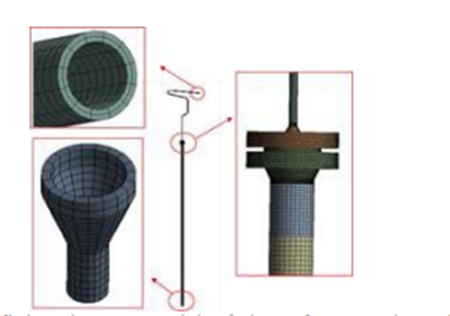

فرآیند هیدروژن ریفرمینگ شامل یک پیگتیل بالایی، یک فلنچ، یک مجموعه ریفورمرتیوب و سایر ساختارها است. قسمت میانی ریفورمرتیوب در هیدروژن ریفرمینگ به طور کامل در محفظه کوره قرار دارد و ریفورمرتیوب با کاتالیست پر شده است. قسمت بالایی پیگتیل، قسمت پایینی ریفورمرتیوب و با قطر کاهش یافته در خارج از باکس تابشی توزیع می شوند. طول بخش فوقانی 162 میلی متر، بخش میانی 13000 میلی متر و قسمت پایینی 98 میلی متر طول دارد. مشخصات ریفورمرتیوب در هیدروژن ریفرمینگ ID110×12 است. بخش پایینی ریفورمرتیوب به ریفورمرتیوب با قطر کاهش یافته متصل می شود. مشخصات ریفورمرتیوب با قطر کاهش یافته ID110×ID35، L=145mm است. ساختار در شکل 1 نشان داده شده است. جنس ریفورمرتیوب پیگتیل بالایی و ساختار فلنچ ریفورمرتیوب از فولاد ضد زنگ TP321H و ماده ساختاری ریفورمرتیوب تبدیل فولاد ریخته گری مقاوم در برابر حرارت ZG40Ni35Cr25Nb است. ریفورمرتیوب ها توسط آویزهای فنری آویزان می شوند و هر ریفورمرتیوب پیگتیل بالایی با بار آویز 52 نیوتن بالا می رود. هر مجموعه از ریفورمرتیوبها توسط بلوکهای قرقره بلند میشوند، وزن تعادل چکش روی هر ریفورمرتیوب 6845 نیوتن و وزن ریفورمرتیوب 5237 نیوتن است. در شرایط عملیاتی گرم، بار دمایی بر روی دیواره بیرونی ریفورمرتیوب در شکل 2 نشان داده شده است.

3 استقرار مدل عددی جفت مایع-جامد

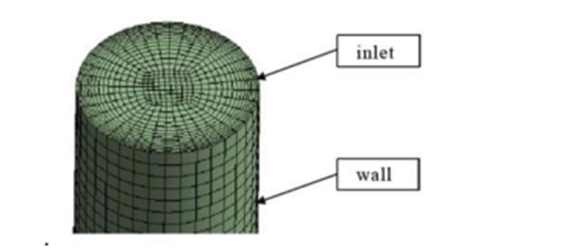

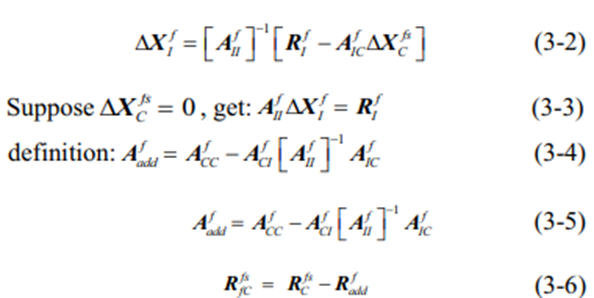

3.1 مدل عددی کوپلینگ سیال-جامد با در نظر گرفتن سیال در بخش میانی ریفورمرتیوب در هیدروژن ریفرمینگ به عنوان هدف تحقیق، با استفاده از یک عنصر شش وجهی هشت گره فضایی، مدل المان محدود دامنه سیال ریفورمرتیوب همانطور که در شکل 3 نشان داده شده است ایجاد شده است. مرز سرعت ورودی Vin 1m/s و دمای ورودی Tin 520ć است. مرز فشار خروجی Pout 3.01Mpa و دمای خروجی Tout 850Q است. با در نظر گرفتن دمای ناهموار سیال در محفظه تشعشع در خارج از ریفورمرتیوب، دمای دیواره ناحیه سیال ریفورمرتیوب در هیدروژن ریفرمینگ، بار دمایی متغیر در موقعیت ریفورمرتیوب است که توسط سیال در باکس کوره محاسبه میشود. با در نظر گرفتن ساختار کلی ریفورمرتیوب به عنوان شیء قوس مجدد، مدل المان محدود دامنه جامد ریفورمرتیوب همانطور که در شکل 4 نشان داده شده است ایجاد می شود. با توجه به وزن ریفورمرتیوب در هیدروژن ریفرمینگ ، محدودیت های کاملی بر روی انتهای ریفورمرتیوب بالایی ریفورمرتیوب پیگتیل بالایی و انتهای ریفورمرتیوب پایینی ریفورمرتیوب تبدیل اعمال می شود.

3.2 کوپلینگ سیال – جامد روش محاسبه کوپلینگ سیال – جامد

هنگامی که از روش اجزای محدود برای حل مشکل جفت شدن سیال-جامد ریفورمرتیوب در هیدروژن ریفرمینگ استفاده می شود، حوزه سیال و حوزه جامد باید با روش اجزای محدود گسسته شوند. در فرآیند ترکیب واحد، شرایط مرزی آن نیاز به اجرای اجباری دارد.

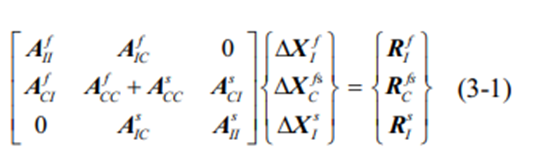

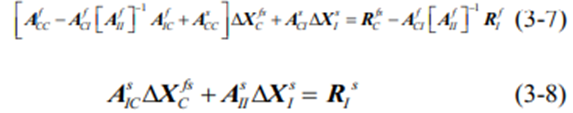

با توجه به حوزه های فیزیکی مختلف گره ها، معادله جفت ساده شده [6] است:

در فرمول، بالانویسهای f و s به ترتیب دامنه سیال و حوزه جامد هستند، زیرنویسهای I و C متغیرهای روی گرههای داخلی و رابطهای جفت حوزه فیزیکی هستند، f XI fs XCs XI ناشناخته های گره ها در حوزه سیال و رابط جفت، f A و s A حوزه جامد به ترتیب بردارها، f RI fs RC s RI به ترتیب بردارهای نیروی خارجی حوزه سیال، رابط جفت و حوزه جامد هستند. در این مقاله، از روش حل مشترک ساختار و رابط ( ) برای حل مشکل کوپلینگ چند میدانی بین ریفورمرتیوب در هیدروژن ریفرمینگ و سیال در ریفورمرتیوب استفاده شده است. رابط کوپلینگ به ترتیب به عنوان مرز پایه و مرز طبیعی در حل حوزه سیال و حوزه جامد استفاده می شود. متغیرهای سیال داخلی برای حل ساختار ریفورمرتیوب با ترکیب رابط حذف می شوند. مراحل حل به شرح زیر است:

1) حل دامنه سیال، طبق فرمول (2-1)، می توانیم به دست آوریم:

در فرمول، با در نظر گرفتن تصحیح عنصر نیروی داخلی سیال، f Aadd ماتریس جرم سیال اضافی، f Radd بردار نیروی خارجی سیال اضافی و fs RFC بردار نیروی خارجی حاشیه به روز شده است.

2) با توجه به عناصر سیال به روز شده f XI، بردار نیروی خارجی سیال به روز شده f Radd و ماتریس جرم سیال اضافی f Aadd که بر روی کوپلینگ عمل می کند به سازه منتقل می شود.

3) دامنه جامد با جفت کردن رابط، مطابق فرمول های (3-1)، فرمول های (3-7)، و (3-8) حل می شود.

4 نتایج محاسبات و تجزیه و تحلیل

برای بررسی تأثیر پارامترهای فرآیند محیط سیال در ریفورمرتیوب در هیدروژن ریفرمینگ بر اثر جفت شدن چند میدانی، تحلیل مکانیکی جفت چند میدانی ریفورمرتیوب از دمای ورودی و نرخ جریان ورودی برای مطالعه تأثیر آن انجام شده است.

4.1 تأثیر دمای ورودی بر روی خواص مکانیکی ریفورمرتیوب

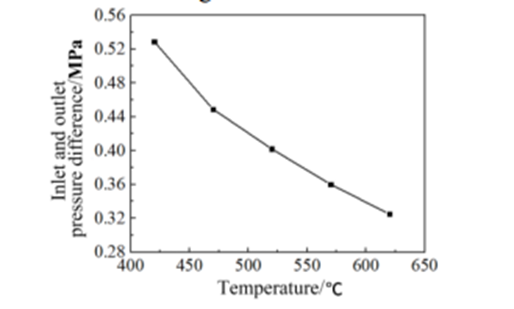

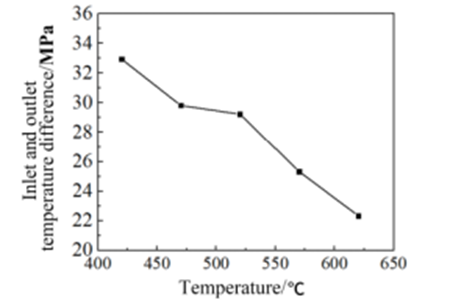

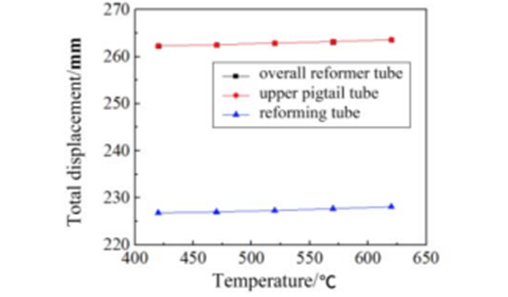

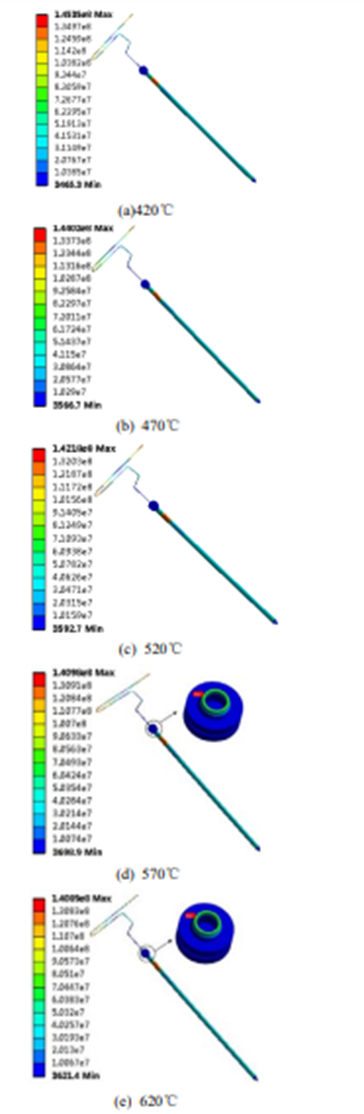

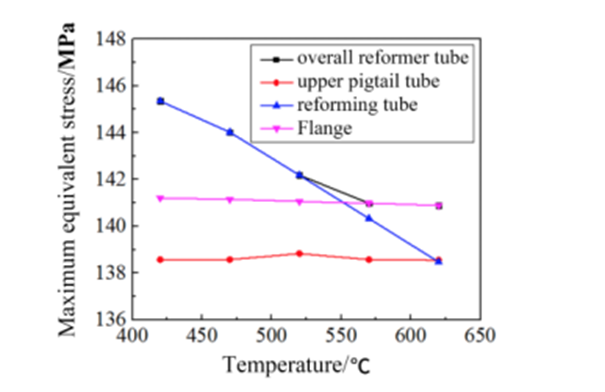

پنج دمای ورودی در محدوده عملیات حرارتی معمولی انتخاب شده است: 420 درجه سانتی گراد، 470 درجه سانتی گراد، 520 درجه سانتی گراد، 570 درجه سانتی گراد و 620 درجه سانتی گراد. تجزیه و تحلیل مکانیک کوپلینگ چند میدانی ساختار ریفورمرتیوب در هیدروژن ریفرمینگ انجام شده و منحنیهای اختلاف فشار ورودی و خروجی و اختلاف دمای سطح کوپلینگ سیال-جامد ریفورمرتیوب با دمای ورودی بهدست میآیند، همانطور که در نشان داده شده است. شکل 5 و شکل 6 به ترتیب. منحنی تغییر ماکزیمم جابجایی کل ساختار ریفورمرتیوب در دماهای ورودی مختلف در شکل 7، نمودار ابر(cloud) تنش معادل ساختار کلی ریفورمرتیوب در شکل 8 و منحنی تغییر حداکثر تنش معادل نشان داده شده است. ساختار ریفورمرتیوب در شکل 9 نشان داده شده است.

از شکل 8 و شکل 9 مشاهده می شود که با افزایش دمای ورودی گاز واکنش در ریفورمرتیوب در هیدروژن ریفرمینگ هنگامی که دمای ورودی 420~520 درجه است، حداکثر تنش معادل ساختار کلی ریفورمرتیوب بر روی دیواره بیرونی ریفورمرتیوب ظاهر می شود. بخش میانی ریفورمرتیوب از 145.35 مگا پاسکال به 142.18 مگاپاسکال کاهش می یابد و روند کاهشی تدریجی با نرخ 2.18٪ را نشان می دهد. هنگامی که دمای ورودی 570 ~ 620 درجه است، حداکثر تنش معادل ساختار کلی ریفورمرتیوب در هیدروژن ریفرمینگ در سطح مشترک بین فلنچ و ریفورمرتیوب تبدیل ظاهر می شود. از 140.98 مگاپاسکال به 140.89 مگاپاسکال نزول می کند و روندی اندکی کاهشی با نرخ 0.06 درصد نشان می دهد. حداکثر تنش معادل ساختار ریفورمرتیوب تبدیل از 145.35MPa به 138.47MPa کاهش می یابد و روند کاهشی تدریجی با نرخ 4.73% را نشان می دهد. حداکثر تنش معادل ساختار پیگتیل بالایی 138.57 مگاپاسکال است و روند بدون تغییر را حفظ می کند. حداکثر تنش معادل سازه فلنچ از 141.21 به 140.89 مگاپاسکال کاهش می یابد و با نرخ 0.23 درصد روند کمی کاهشی را نشان می دهد. حداکثر تنش معادل سازه فلنج از 141.21 به 140.89 مگاپاسکال کاهش می یابد.

4.2 تأثیر نرخ جریان ورودی بر روی خواص مکانیکی ریفورمرتیوب در هیدروژن ریفرمینگ

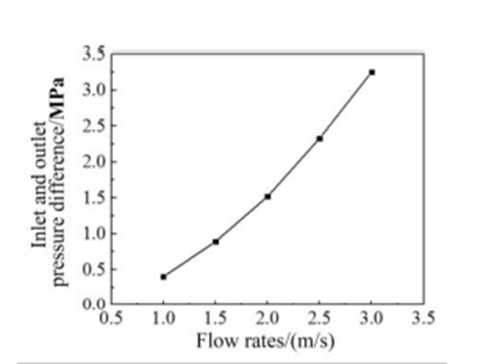

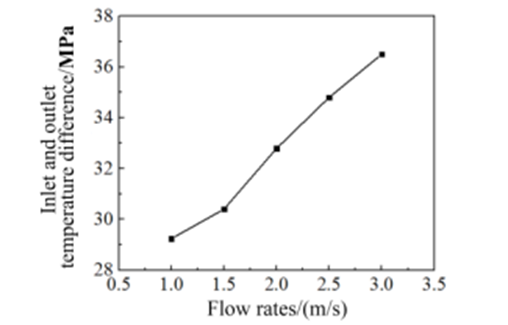

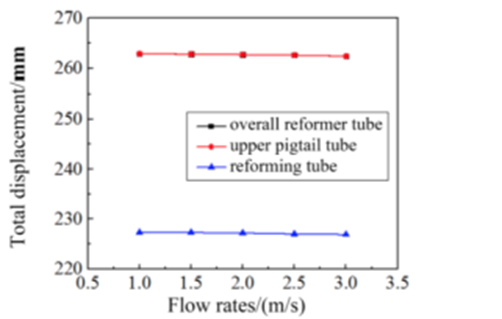

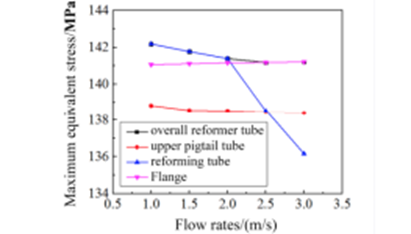

تأثیر سرعتهای ورودی مختلف بر ویژگیهای مکانیکی کوپلینگ چند میدانی ریفورمرتیوب در هیدروژن ریفرمینگ تحت شرایط عملیاتی داغ مورد مطالعه قرار میگیرد. پنج سرعت ورودی در محدوده عملیات حرارتی معمولی انتخاب شده است: 1.0m/s، 1.5m/s، 2.0m/s، 2.5m/s و 3.0m/s. از طریق تجزیه و تحلیل مکانیکی کوپلینگ چند میدانی ساختار ریفورمرتیوب در هیدروژن ریفرمینگ ، منحنیهای اختلاف فشار ورودی و خروجی و اختلاف دمای ورودی و خروجی با سرعت ورودی بهدست میآیند، همانطور که به ترتیب در شکل 10 و شکل 11 نشان داده شده است. حداکثر منحنی جابجایی ساختار ریفورمرتیوب تحت سرعت های ورودی مختلف در شکل 12 نشان داده شده است.

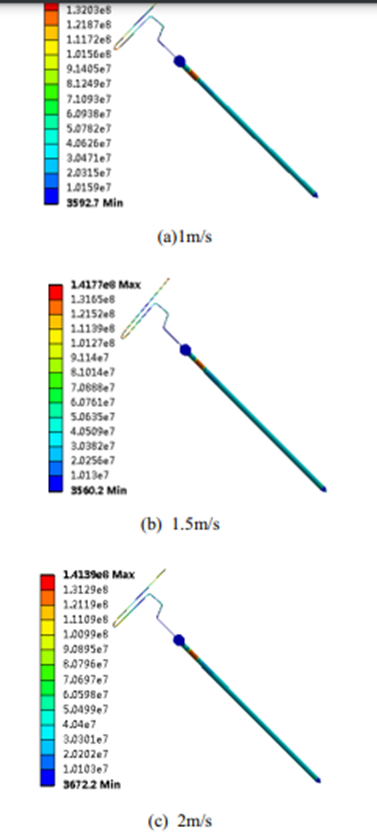

نمودار ابر (Cloud) تنش معادل ساختار کلی ریفورمرتیوب در شکل 13 نشان داده شده است و منحنی تغییر حداکثر تنش معادل ساختار ریفورمرتیوب در هیدروژن ریفرمینگ در شکل 14 نشان داده شده است.

از شکل 13 و شکل 14 مشاهده می شود که تحت روند افزایش سرعت ورودی گاز واکنش در ریفورمرتیوب در هیدروژن ریفرمینگ زمانی که دبی ورودی 1 متر بر ثانیه ~ 2 متر بر ثانیه است، حداکثر تنش معادل ساختار کلی ریفورمرتیوب در دیواره بیرونی بخش میانی ریفورمرتیوب از 142.18 مگاپاسکال به 141.39 مگاپاسکال ظاهر می شود. روند کمی کاهشی با افت 0.56 درصد وجود دارد. هنگامی که سرعت جریان 2.5 متر بر ثانیه ~ 3 متر بر ثانیه است، حداکثر تنش معادل ساختار کلی ریفورمرتیوب در فلنچ ظاهر می شود. از 142.18 مگاپاسکال به 141.21 مگاپاسکال افزایش می یابد و روند کمی افزایشی را با نرخ 0.02 درصد در محل اتصال ریفورمرتیوب در هیدروژن ریفرمینگ نشان می دهد. حداکثر تنش معادل ساختار ریفورمرتیوب تبدیل از 142.18MPa به 136.16MPa کاهش می یابد و روند کاهشی تدریجی را با نرخ 4.23% نشان می دهد. حداکثر تنش معادل ساختار پیگتیل بالایی از 138.83 مگاپاسکال به 138.41 مگاپاسکال کاهش می یابد و روند کمی کاهشی را با نرخ 0.30٪ نشان می دهد. حداکثر تنش معادل سازه فلنج از 06/141 به 21/141 مگاپاسکال کاهش مییابد و روند کمی افزایشی با نرخ 11/0 درصد نشان میدهد.

5. نتیجه گیری ها

1. تأثیر دماهای ورودی مختلف بر روی خواص مکانیکی کوپلینگ چند میدانی ریفورمرتیوب در هیدروژن ریفرمینگ تحت شرایط عملیاتی داغ مورد مطالعه قرار گرفته است. نتیجه گیری می شود که حداکثر جابجایی کل ساختار کلی ریفورمرتیوب در پیگتیل بالایی با افزایش دمای ورودی قرار دارد و روند کمی افزایشی را نشان می دهد. هنگامی که دمای ورودی 420 ~ 520 درجه است، حداکثر تنش معادل ساختار کلی ریفورمرتیوب روی دیواره بیرونی بخش میانی ظاهر می شود و روند کاهشی تدریجی را نشان می دهد. زمانی که دمای ورودی 570~620° باشد، حداکثر تنش معادل در محل اتصال فلنچ و ریفورمرتیوب رخ می دهد و روند کمی کاهشی را نشان می دهد.

2. تحت شرایط عملیاتی گرم، تأثیر نرخهای جریان ورودی مختلف بر ویژگیهای مکانیکی کوپلینگ چند میدانی ریفورمرتیوب در هیدروژن ریفرمینگ مورد مطالعه قرار میگیرد. نتیجه گیری می شود که با افزایش میزان نرخ جریان ورودی، حداکثر جابجایی کل ساختار ریفورمرتیوب در پیگتیل بالایی با روند کمی کاهشی قرار دارد. هنگامی که سرعت ورودی 1 ~ 2 متر بر ثانیه است، حداکثر تنش معادل کل ریفورمرتیوب در هیدروژن ریفرمینگ در دیواره بیرونی بخش میانی ریفورمرتیوب قرار می گیرد و روند کاهشی تدریجی را نشان می دهد. هنگامی که سرعت جریان ورودی 2.5 ~ 3 متر بر ثانیه است، حداکثر تنش معادل در سطح مشترک بین فلنچ و ریفورمرتیوب تبدیل قرار می گیرد و روند کمی افزایشی را نشان می دهد.

3. در مقایسه با ضریب دبی ورودی، دمای ورودی تأثیر زیادی بر ویژگیهای مکانیکی جفت چند میدانی ریفورمرتیوب در هیدروژن ریفرمینگ دارد. بنابراین، در شرایط عملیاتی گرم، تنش ریفورمرتیوب عمدتاً ناشی از دما است و اختلاف دما بین دیوارههای داخلی و خارجی ریفورمرتیوب عامل اصلی تنش است. به عنوان دمای ورودی سیال در ریفورمرتیوب افزایش مییابد، اختلاف دما بین دیوارههای داخلی و خارجی ریفورمرتیوب و حداکثر تنش معادل ساختار ریفورمرتیوب در هیدروژن ریفرمینگ کاهش مییابد.