نسوزهای ریخته گری مداوم مهمترین موادی هستند که اجزای کنترل جریان حیاتی را در فرآیند فولادسازی فراهم می کنند. صفحات سیستم اسلاید گیت پاتیل که در این گروه نامگذاری شده اند، در معرض شوک حرارتی ناگهانی، سایش فیزیکی فلز داغ مذاب و سرباره قرار می گیرند. بنابراین صفحه دروازه کشویی (اسلاید گیت) باید هم در برابر شوک حرارتی و هم در برابر خوردگی مقاومت خوبی داشته باشد. به طور کلی، صفحات مبتنی بر آلومینا برای پالایش فولاد کشته شده (اکسیژن زدایی شده) با آلومینا مورد استفاده قرار میگیرند، اما این صفحات در طول ریختهگری آلیاژی که حاوی مقدار بیشتری منگنز، کروم یا کلسیم است (Ca > 15-30ppm) در معرض خوردگی شدیدی قرار میگیرند.

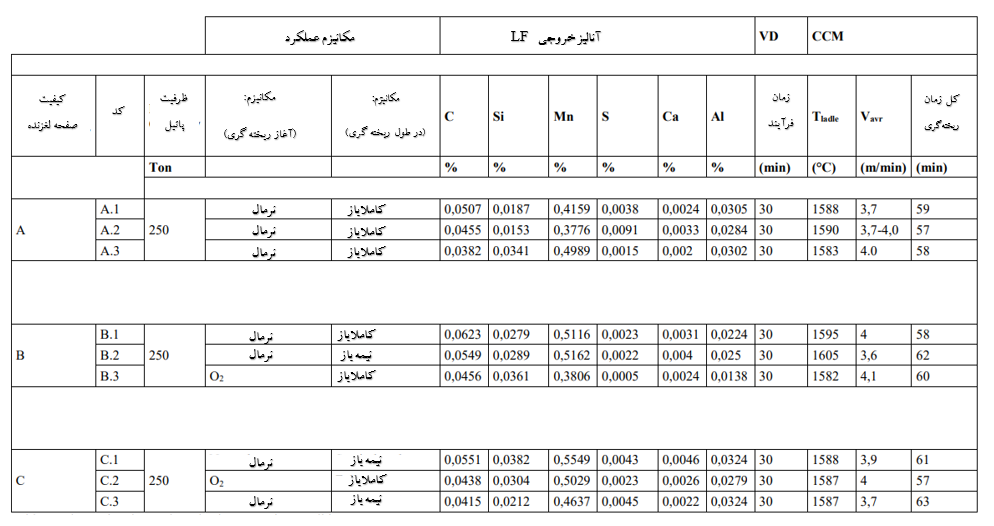

برای غلبه بر این نگرانی عمدتا از افزودنی های ZrO2 استفاده شده است. معروف است که افزودن کلسیم بهترین راه برای جلوگیری از مشکلات گرفتگی AL در فولادهای کشته شده با Al است. با این حال، محتوای کلسیم در صفحات سیستم اسلاید گیت پاتیل Al2O3-ZrO2-C (AZC) منجر به افزایش خوردگی می شود. از این رو، تعیین مناسب ترین درصد ZrO2 در صفحه کشویی برای تداوم فرآیند و قابلیت اطمینان ریخته گری مداوم ضروری است. مقاله حاضر به نتایج مقایسه خوردگی و انبساط قطری سه محتوای مختلف از صفحات کشویی ZrO2 میپردازد که در پاتیل های 250 تنی در تولید فولاد با کربن متوسط استفاده میشوند. در مطالعات مقایسه، تجزیه و تحلیل خروجی LF (کوره پاتیلی)، دمای فولاد مذاب (Ts-liq -s)، سرعت های ریخته گری، مقادیر کل زمان های ریخته گری و عوامل عملیاتی مانند عملکرد کامل باز یا نیمه باز مکانیزم در نظر گرفته شد.

نتایج آزمایش اطلاعاتی را در مورد اینکه کدام نسبت زیرکون برای یک فرآیند ریختهگری قابل اعتماد و حداکثر تعداد چندین ریختهگری مناسب است، ارائه میکند.

1. مقدمه

در تولید فولاد تمیز، مانند بسیاری از محصولات نسوز، از دیرگدازهای ریخته گری مداوم خواسته می شود تا انتظارات را برآورده کنند که دارای عمر طولانی، اقتصادی و کنترل جریان ایمن باشند. صفحات سیستم اسلاید گیت پاتیل که یکی از دیرگدازهای ریخته گری مداوم هستند، موادی هستند که جریان فولادی کنترل شده را از پاتیل به تاندیش فراهم می کنند.

بنابراین، خواص مقاومت دمایی دیرگدازهای مورد استفاده برای صفحات سیستم اسلاید گیت پاتیل باید بیشتر مورد توجه قرار گیرد، زیرا آنها در اولین تماس با فولاد مذاب داغ هستند. همراه با پیشرفت تکنولوژی، کیفیت های مختلف فولاد و افزایش ظرفیت، محتویات صفحات سیستم اسلاید گیت پاتیل به دلیل تأثیر زیادی که بر هزینه های فولادسازی دارد، شروع به تغییر کرده است. شرایط عملیاتی (ظرفیت، زمان، هزینه) از نظر نسوزندگی مورد نیاز برای صفحات سیستم اسلاید گیت پاتیل به شرح زیر فهرست شده است:

الف) مقاومت در برابر شوک حرارتی بالا

ب) مقاومت در برابر فرسایش در برابر سرباره فلزی

ج) ضریب انبساط حرارتی پایین

د) هدایت حرارتی بالا

ه) مقاومت لهیدگی خوب

و) مقاومت در برابر سایش

به طور کلی، مواد اولیه نسوز مورد استفاده در صفحات سیستم اسلاید گیت پاتیل، مواد اولیه Al2O3 و MgO هستند. افزودن کربن رسانایی حرارتی بالا، ضریب انبساط حرارتی پایین و خواص غیرترشوندگی Al2O3-C را به ارمغان می آورد. علاوه بر این، مزایایی مانند مقاومت بالا در برابر پوسته شدن حرارتی، سایش، فرسایش و خوردگی را نیز دارا هستند و تماس بین سرباره و دیرگداز را به حداقل می رساند. با این حال، مانند سایر مواد نسوز، برخی از عوامل بر خوردگی در صفحات سیستم اسلاید گیت پاتیل در ریختهگری مداوم تأثیر میگذارند. مطالعات زیادی برای بررسی خوردگی مواد Al2O3 با پیوند کربن در ریختهگریهای مداوم انجام شده است. برخی از مطالعات انجام شده برای ترک های مرتبط با خوردگی در صفحات سیستم اسلاید گیت پاتیل و آزمایشات آزمایشگاهی و عملیاتی با تمرکز بر نسبت آلومینا جدول [6] انجام شده است. علاوه بر این، مشکل گرفتگی Al در تولید فولاد اکسیژن زدایی شده با آلومینیم یک مشکل رایج است که نه تنها بر روی صفحات سیستم اسلاید گیت پاتیل بلکه بر دیرگدازهای ریخته گری مداوم تاندیش تأثیر می گذارد و باعث توقف ریخته گری می شود. افزودن کلسیم به فولاد یک راه موثر برای جلوگیری از مشکلات گرفتگی Al در فولادهای اکسیژن ردایی شده با آلومینیوم است زیرا کلسیم با آخال های آلومینا واکنش می دهد و آلومینات های کلسیم با نقطه ذوب پایین را تشکیل می دهد که لایه های

رسوبی را تشکیل نمی دهند. به طور کلی، محدوده تصفیه کلسیم بین 15-30 پی پی ام در تولید فولاد Al-killed شده است. با این حال، مشخص است که خوردگی صفحات سیستم اسلاید گیت پاتیل Al2O3-ZrO2-C (AZC) زمانی که برای ریختهگری فولاد با کلسیم استفاده میشوند افزایش مییابد.

بنابراین از ZrO2 که مقاومت در برابر خوردگی و فرسایش بالایی دارد شروع به استفاده کرده است. برخی از مطالعات بر موضوع “حمله خوردگی موضعی سرامیک/فولاد/سرباره” تمرکز دارند که با اشکال مختلف ZrO2 و اندازه دانه های مختلف مورد بررسی قرار گرفته است. برای بهبود مقاومت در برابر خوردگی و استحکام گرم، ZrO2 به دیرگدازهای Al2O3-C اضافه می شود. برای به دست آوردن خواص مختلف، مانند بهبود چقرمگی و استحکام مکانیکی، افزودنی های مختلفی مانند سیلیس و میکرو سیلیس در ترکیب اضافه می شود. به طور مشابه، در یک مطالعه مقایسه ای دیگر با صفحات سیستم اسلاید گیت پاتیل استاندارد Al2O3-C و صفحات سیستم اسلاید گیت پاتیل ZrO2، ارزیابی شد که نمونه های فولادی شامل سنگدانه CA6 (که در اثر اصلاح شده با کلسیم تشکیل شده است) به ماتریس صفحات سیستم اسلاید گیت پاتیل Al2O3-C استاندارد نفوذ کردند.

همچنین مشخص شد که صفحات سیستم اسلاید گیت پاتیل حاوی ZrO2 از نظر مقاومت در برابر خوردگی 30 درصد بهتر است. با این حال، مقایسه با نمونه ای که فقط حاوی 20 ppm کلسیم و 13 درصد ZrO2 است، ایده ای در مورد نسبت بهینه ZrO2 ارائه نمی دهد. در مطالعه دیگری مرتبط با موضوع، برهمکنش Al2O3-ZrO2-C و Ca بود. در نمونه های سه نوع از صفحات سیستم اسلاید گیت پاتیل مختلف مورد بررسی قرار گرفت. با این حال، تعامل کلسیم تنها در شرایط آزمایشگاهی مورد مطالعه قرار گرفت. همانطور که در مطالعه ذکر شد، اثرات پارامترهای فرآیند مانند کلسیم، سرعت ریختهگری و باز شدن اکسیژن نیز باید در نظر گرفته شود که در این مطالعه نیز چنین خواهد بود. در این مطالعه، خوردگی و تغییرات قطر سوراخ صفحات سیستم اسلاید گیت پاتیل حاوی ZrO2 در نسبتهای مختلف مشاهده شد. حداکثر تعداد ریخته گری با این دیرگدازها تعیین شد. تمام آزمایش ها و مشاهدات تحت شرایط ریخته گری کنترل شده و در شرایط تولید بلادرنگ انجام شد.

2. رویه عملیاتی

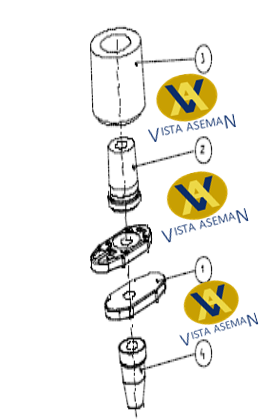

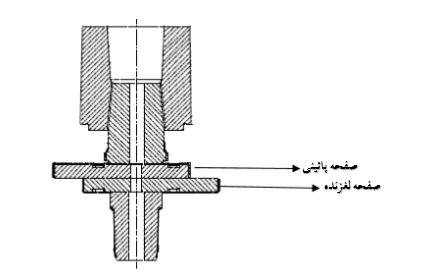

آ. خواص مواد تصمیم گیری در مورد نوع دیرگداز صفحات سیستم اسلاید گیت پاتیل بستگی به ویژگی های مواد آلیاژی در فولاد، ناخالصی های باقیمانده، ظرفیت پاتیل و حتی سرعت پر شدن تاندیش و سرعت ریخته گری دارد. از این رو، درک خوب فرآیند و دانستن دلایل تخریب صفحات سیستم اسلاید گیت پاتیل ، اطلاعات لازم را برای بهبود فرآیند می دهد. در برخی موارد، هدف تولیدکنندگان این است که میزان فولاد تولید شده در هر ریخته گری را به حداکثر برسانند. بنابراین، استقرار یک سیستم کنترل اتوماتیک دروازه کشویی با کمک سنسورهای تشخیص سرباره توسط سازندگان ترجیح داده می شود. شکل 1 دیرگدازهای صفحات سیستم اسلاید گیت پاتیل را که در مکانیزم دروازه کشویی به صورت جفت نصب شده اند و شکل 2 طرح کلی دیرگداز را نشان می دهد.

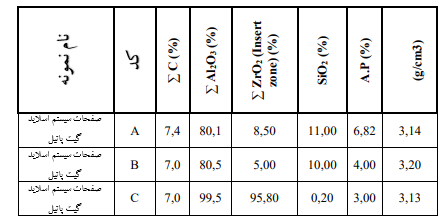

اکثر نیازهای نسوز برای صفحات سیستم اسلاید گیت پاتیل که در بالا ذکر شد توسط دیرگدازهای Al2O3-C برآورده می شود. وجود کربن به آنها مقاومت خوبی در برابر سایش، خوردگی و پوسته شدن حرارتی می دهد. کربن دارای خاصیت مرطوب نشدن است که از نفوذ فلز و سرباره به داخل سیستم جلوگیری می کند. علاوه بر این، کربن مقاومت در برابر شوک حرارتی مواد را بهبود می بخشد. دیرگدازهای Al2O3-C دارای مقاومت خمشی و فشاری خوبی در دماهای بالا هستند که از فرسایش توسط فولاد مذاب و سرباره جلوگیری می کند. جدای از این خواص، Al2O3-C دارای رسانایی حرارتی بالا و ضریب انبساط حرارتی پایین است که در نتیجه مقاومت بالایی در برابر پوسته شدن حرارتی دارد. مقرون به صرفه بودن خوب به کمک خواص فوق الذکر، Al2O3-C را به یک کاندید بالقوه برای دیرگدازهای کنترل جریان در صنایع آهن و فولاد تبدیل می کند. مشخصات فنی سه نمونه (کدگذاری شده به صورت A، B، C) با نسبت های مختلف ZrO2 مورد استفاده در مطالعه در جدول 1 آورده شده است. نتایج آزمایش تخلخل و چگالی ظاهری بر اساس ASTM C 20-00 به دست آمد. Leco SC-144 DR Carbon/Sulfur Analyzer برای آنالیز کربن و Thermo ICAP 7400 ICP-OES برای آنالیز اکسید استفاده شد. مواد همه نمونه ها آغشته به کربن هستند. نمونه های A و B دارای پیوند کربنی و نمونه C از نوع نسوزهای با پیوند سرامیکی هستند. پیوند کربن معمولی ترین سیستم پیوند با پخت مناسب است. باند سرامیکی – پایدارترین سیستم پیوند با پخت حالت جامد در دماهای بالا است. در آنالیزهای شیمیایی، آنالیز این نواحی به نام insert به صورت جداگانه گرفته شد و تنها نسبت ZrO2 مورد بررسی قرار گرفت. همانطور که در جدول نشان داده شده است، نسبت ZrO2 نمونه های A و B نسبتا نزدیک به یکدیگر است. به طور کلی، مشخص است که نسبت ZrO2 در صفحات سیستم اسلاید گیت پاتیل مورد استفاده در بازار چنین است.

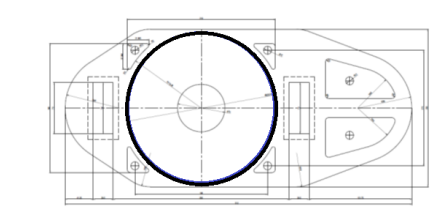

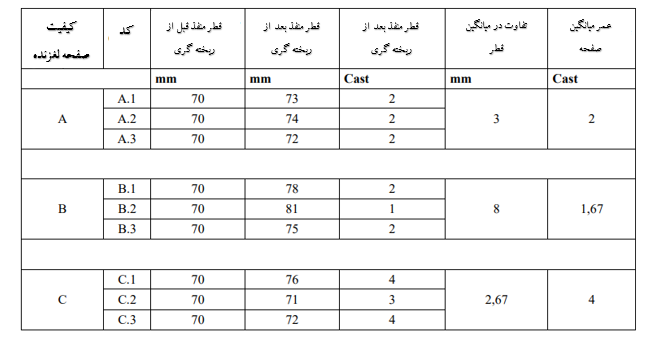

قطر صفحات سیستم اسلاید گیت پاتیل مورد استفاده در آزمایش ها با محاسبه 70 میلی متر بر اساس پارامترهای ریخته گری انتخاب شد. ناحیه نشان داده شده به صورت پررنگ در شکل 3، قسمتی است که ناحیه ریخته گری صفحات سیستم اسلاید گیت پاتیل(insert) را تشکیل می دهد. شکل 4 روند نصب صفحات سیستم اسلاید گیت پاتیل را نشان می دهد.

ب شرایط عملیاتی (روش های تجربی) در مجموع 9 صفحه، سه صفحه با کیفیت مختلف مانند A.1، A.2 و A.3 مورد آزمایش قرار گرفتند. برای مشاهده بهتر وضعیت صفحات سیستم اسلاید گیت پاتیل و اطمینان از ایمنی ریختهگری، تنها در یکی از پاتیل ها از صفحات سیستم اسلاید گیت پاتیل آزمایشی استفاده شد. وضعیت دیگری که مورد مشاهده قرار می گیرد، تنش مکانیکی است که به دلیل حالت کاملا باز یا نیمه بسته مکانیسم در هنگام ریخته گری ایجاد می شود. بسته به سرعت پر شدن تاندیش یا در مواردی که نیاز به کاهش سرعت ریختهگری باشد، مکانیسم به صورت نیمه بسته عمل میکند. این به طور طبیعی منجر به افزایش فشار فرواستاتیک روی سطح insert می شود. بررسیهای پس از ریختهگری، با توجه به اندازهگیریهای (تعداد ریختهگری و تغییر قطر) از صفحات سیستم اسلاید گیت پاتیل لغزنده به دلیل قرار گرفتن در معرض حرکات اصطکاک و تنش مکانیکی بیشتر، نتایج به دست آمد.

3. نتیجه و بحث:

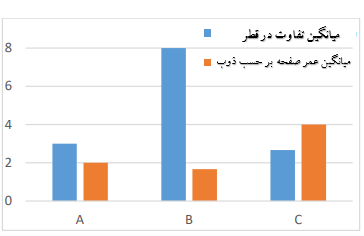

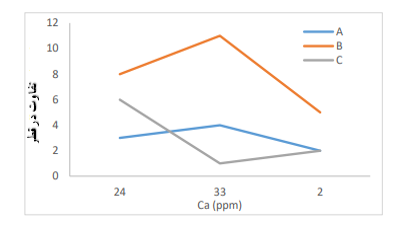

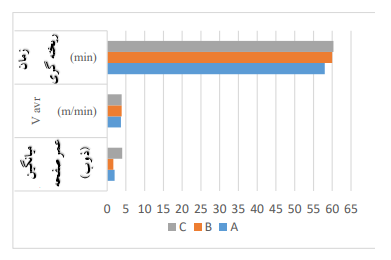

با بررسی شرایط کاری صفحات سیستم اسلاید گیت پاتیل خارج شده از ریخته گری، تغییرات قطر و تعداد ریخته گری های گرفته شده در جدول 3 آورده شده است. (23 ppm-46 ppm)، انبساط قطری در صورت باز شدن با O2 و عملکرد نیمه بسته در محدوده قابل قبول است. علاوه بر این، با بررسی ساختار سطحی صفحه، ترک خوردگی ماکرو یا نفوذ فولاد/سرباره مشاهده نشد. شرایط ریخته گری در محصولات آزمایشی با کد A نیز قابل قبول است و شرایط ریخته گری ایمن را با تغییر قطر سوراخ 3 میلی متر و ریخته گری دو بار فراهم می کند. هیچ نشتی فولاد بین صفحات سیستم اسلاید گیت پاتیل مشاهده نشد. در محصول با کد B، به ویژه پس از عملیات کلسیم بالا و در حین ریختهگری، مشاهده شد که به دلیل شرایط کاری نیمه بسته، فولاد بین صفحات سیستم اسلاید گیت پاتیل نشتی داشته و خوردگی جدی در سطح ایجاد میشود. نتیجه گیری می شود که نسبت 5% ZrO2 برای ناحیه insert (نسبت کلسیم بالا) و شرایط عملیاتی نیمه بسته کافی نیست. همانطور که در شکل 6 نشان داده شده است، هیچ تفاوت شدیدی بین سرعت های ریخته گری وجود ندارد. اگرچه زمان ریخته گری نمونه های B و C نزدیک است، به نظر می رسد که نمونه C به طور قابل توجهی ریخته گری بیشتری دریافت می کند.

تفاوت قطر پس از عملیات کلسیم در شکل 7 نشان داده شده است. همانطور که از شکل 7 مشاهده می شود، به نظر می رسد مواد آزمایش A و C همانطور که در بالا ذکر شد قابل قبول هستند. می توان گفت که حتی یک نسبت ZrO2 5 درصد نیز در نفوذ آلومینات کلسیم به دلیل کلسیم ناکافی است که گاهاً در محدوده های بالایی تحت شرایط عملیاتی متغیر استفاده می شود. نسبت 5% ZrO2 تنها می تواند به عنوان حد پایین برای شرایط عملیاتی پذیرفته شود.

شکل 8 همبستگی بین پارامترهای CCM و عمر صفحات سیستم اسلاید گیت پاتیل را نشان می دهد. همانطور که از شکل 8 مشاهده می شود مواد آزمایش نسوز نوع C بهترین نتایج را در مقایسه با سایرین بر اساس زمان ریخته گری، Vavr. و میانگین عمر صفحه نشان می دهد.

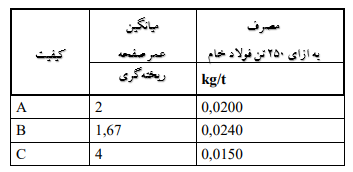

محاسبه مصرف صفحات سیستم اسلاید گیت پاتیل برای 250 تن فولاد خام (1 پاتیل) بر اساس میانگین تعداد ریخته گری انجام شده است. مشاهده می شود که صفحات سیستم اسلاید گیت پاتیل C و A به دلیل میزان مصرف پایین تر از B مناسب تر هستند (جدول 4).

4. نتیجه گیری

در این مطالعه، مقاومت به خوردگی صفحات سیستم اسلاید گیت پاتیل با محتوای ZrO2 مختلف مورد استفاده در تولید تحت شرایط فرآیند بلادرنگ مورد بررسی قرار گرفت. دیرگدازهای صفحات سیستم اسلاید گیت پاتیل به دلیل عوامل زیادی مانند مواد اولیه مورد استفاده در ساخت، سرعت ریخته گری، باز شدن با O2، درجه فولاد و شرایط کاری مکانیزم خورده می شوند. آزمایش ها با در نظر گرفتن متغیرهایی مانند تجزیه و تحلیل خروجی LF، نرخ ریخته گری، زمان ریخته گری، شرایط کاری مکانیسم و نرخ های پردازش کلسیم مورد ارزیابی قرار گرفتند. آزمایشها به وضوح نشان میدهند که حداقل نسبت ZrO2 برای استفاده در مواردی که تصفیه کلسیم بالا مورد نیاز است 5٪ است، بسته به شرایط عملیاتی. با این حال، نسبت کلسیم بالا نباید تنها عامل در نظر گرفته شود. مکانیسم شرایط کاری نیمه بسته و روش باز شدن صفحات سیستم اسلاید گیت پاتیل با O2 از دیگر عوامل موثر بر خوردگی مواد هستند. با توجه به این نتایج، اگر محدوده پردازش کلسیم بین 15-30 ppm نگه داشته شود و شرایط مناسب CCM در دسترس باشد، می توان ریخته گری را با صفحات سیستم اسلاید گیت پاتیل کلاس A ادامه داد. با این حال، از آنجایی که مشخص است که صفحات سیستم اسلاید گیت پاتیل لغزنده (متحرک) تحت فشار مکانیکی بیشتری قرار می گیرند، توصیه می شود که صفحات سیستم اسلاید گیت پاتیل کلاس B فقط به عنوان صفحات سیستم اسلاید گیت پاتیل ثابت (پایین) استفاده شوند. صفحات سیستم اسلاید گیت پاتیل نوع C هم برای ایمنی ریختهگری و هم برای جریان کنترلشده مطلوب هنگام کار با کاربردهای نسبت کلسیم بالا یا در شرایط دشوار (آزمایشهای جدید ریختهگری، آزمایشهای اولیه ریختهگری و غیره، یا جایی که پارامترهای CCM تغییر میکنند، زمانی که مقادیر بالای ریختهگری هدف قرار میگیرند) مناسب هستند. در ریخته گری مداوم، اطمینان از جریان کنترل شده مهم است، اما همیشه لازم است کاربردهای دیرگداز از نظر هزینه بررسی شود. محاسبه مصرف برای 250 تن فولاد خام (1 پاتیل) بر اساس میانگین تعداد ریخته گری انجام شده است. مشاهده می شود که صفحات سیستم اسلاید گیت پاتیل C و A به دلیل میزان مصرف کمتر از مناسب تر از نمونه B هستند.

صفحات سیستم اسلاید گیت پاتیل که یکی از دیرگدازهای ریخته گری مداوم هستند، موادی هستند که جریان فولادی کنترل شده را از پاتیل به تاندیش فراهم می کنند.بنابراین، خواص مقاومت دمایی دیرگدازهای مورد استفاده برای صفحات سیستم اسلاید گیت پاتیل باید بیشتر مورد توجه قرار گیرد، زیرا آنها در اولین تماس با فولاد مذاب داغ هستند

الف) مقاومت در برابر شوک حرارتی بالا

ب) مقاومت در برابر فرسایش در برابر سرباره فلزی

ج) ضریب انبساط حرارتی پایین

د) هدایت حرارتی بالا

ه) مقاومت لهیدگی خوب

و) مقاومت در برابر سایش

به طور کلی، مواد اولیه نسوز مورد استفاده در صفحات سیستم اسلاید گیت پاتیل، مواد اولیه Al2O3 و MgO هستند. افزودن کربن رسانایی حرارتی بالا، ضریب انبساط حرارتی پایین و خواص غیرترشوندگی Al2O3-C را به ارمغان می آورد. علاوه بر این، مزایایی مانند مقاومت بالا در برابر پوسته شدن حرارتی، سایش، فرسایش و خوردگی را نیز دارا هستند و تماس بین سرباره و دیرگداز را به حداقل می رساند.

جهت دسترسی به مقالات روز دنیا و کسب اطلاعات بیشتر با ما در تماس باشید.