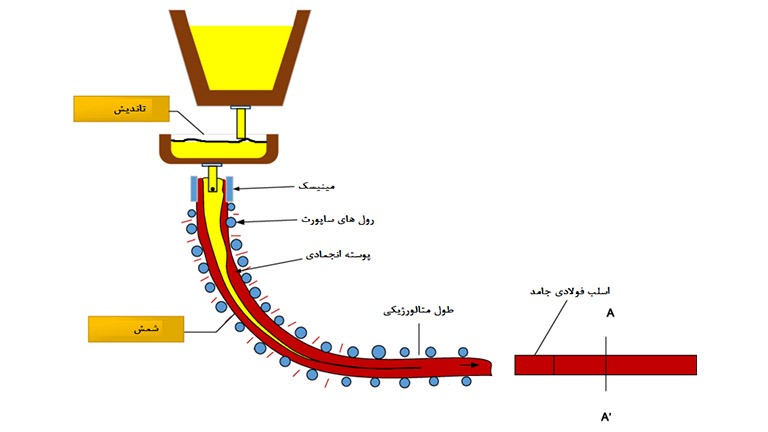

یکی از اصطلاحات رایج در ریخته گری مداوم، اصطلاح طول متالورژیکی (به انگلیسی: metallurgical length) است. طول متالورژیکی به فاصله بین مینیسک قالب مسی تا آخرین نقطه ای که شمش منجمد می شود می گویند. پس از طی طول متالورژیکی مطمئن هستیم که دیگر درون شمش مذابی وجود ندارد. محاسبه طول متالورژیکی شمش یکی از موارد مهم در کارخانه های ریخته گری مداوم می باشد. چنانچه کارخانه ای ابعاد شمش تولیدی خود را تغییر دهد با چالش محاسبه این طول مواجه می شود. با توجه به چالش های موجود صنعتگران در زمینه به دست آوردن طول متالورژیکال، محاسبات مربوط را در این صفحه قرار دادیم. دقت شود که محاسبات طول متالورژی برای شمش های با مقطع 100 تا 140 میلیمتر با محاسبات مربوط به شمش های 140 تا 200 میلیمتر تفاوت دارد.

محاسبه طول متالورژی در شمش های با مقطع 100 تا 140 میلیمتر

در قسمت مربوط به طول مقطع شمش، عدد مورد نظر خود را بر حسب میلیمتر قرار دهید. در قسمت مربوط به سرعت ریخته گری نیز، سرعت حرکت شمش را بر حسب متر بر دقیقه وارد نمائید. تا میزان طول متالورزیکی را بر حسب متر دریافت نمائید.

محاسبه طول متالورزیکی در شمش های با مقطع 140 تا 200 میلیمتر

در قسمت مربوط به شمش مشخصات سطح مقطع شمش را بر حسب میلیمتر وارد نمائید. در قسمت مربوط به سرعت نیز سرعت حرکت شمش بر حسب متر بر دقیقه را جایگذاری نمائید. جواب نهایی طول متالورژیکی بر حسب متر نمایش داده می شود.

برای دریافت اطلاعات بیشتر در این زمینه با ما تماس بگیرید.