جزوه نسوزهای مصرفی در صنعت سیمان، مهندس عزیزیان- چاپ سیمان سپاهان. این اثر ارزشمند توسط شرکت ویستا آسمان با صرف زمان زیاد ویراستاری شده و برای دسترسی شما همراهان گرامی در سایت بارگزاری شد. شرکت ویستا آسمان به عنوان تامین کننده تمامی نسوزهای مصرفی در صنعت سیمان از منابع معتبر داخلی، اروپایی و چینی، آماده همکاری با مشتریان گرامی است.

تکنولوژی تولید آجرهای نسوز

اساس سطح کیفیت نسوزهای مصرفی در صنعت سیمان انتخاب صحیح مواد اولیه است و از اینروست که توصیه می شود قبل از استفاده از هر نوع مواد اولیه با دقت کافی بررسی همه جانبه ای روی آن انجام شود .

بخش اول – انواع مواد اولیه برای نسوزهای مصرفی در صنعت سیمان

- 1-1- کوارتزیت

این ماده اولیه برای تولید انواع آجرهای سیلیسی بکار میرود و کیفیت آجر بستگی به مقدار سیلیسSiO2 در آن و عاری بودن آن از اکسیدهای مزاحم مانند اکسیدهای قلیایی و آلومین A1203 دارد. این ماده پس از مرحله پخت میبایست براحتی به کریستوبالیت تبدیل شود. آجرهای سیلیسی در صنایع شیشه سازی، کک سازی و غیره مورد مورد استفاده قرار می گیرد. خاصیت ویژه این آجرها، ثبات حجم و انبساط حرارتی کم در درجه حرارت تقریباً ۶۰۰ درجه سانتیگراد به بالا می باشد.

فرآورده های شاموتی از خاکهای دارای ۲۵ تا ۴۵ درصد آلومینا و ۵۰ تا ۸۰ درصد سیلیس ساخته میشوند. این خاک ها وقتی مورد استفاده قرار میگیرند که حداکثر میزان ناخالصی آنها که شامل اکسیدهای آهن ، قلیائی و قلیائی خاکی از ۵ تا ۶ درصد تجاوز نکند. این خاکها در درجه حرارت ۱۲۰۰ تا ۱۵۰۰ درجه سانتیگراد به شاموت تبدیل میشوند

- مواد آلومینی

برای تولید فرآورده های نسوز دارای آلومینا بالا می بایست از مواد اولیه طبیعی نظیر سیلیمانیت، آندولوزیت، کیانیت و بوکسیت استفاده شود. برای مواد نسوز (نسوزهای مصرفی در صنعت سیمان) با درصد آلومینا بالاتر از ۷۰ درصد اجباراً باید از مواد اولیه مصنوعی مانند مولیت و کورند (پخته شده یا ذوب شده) و اضافه کردن آلومین کلسینه شده استفاده کرد.

بسته به نوع مواد اولیه مصرفی، برای پخت این گروه از آجرهای نسوز به درجه حرارتی بین ۱۵۰۰ تا ۱۸۰۰ درجه سانتیگراد نیاز هست .

آجرهای دولومیتی از دولومیت زینتر شده که شامل اکسیدهای کلسیم و منیزیم است ساخته میشود . مقدار آهک آزاد موجود در دولومیت زینتر شده روی کیفیت آجر موثر است و هر چقدر مقدار آن کمتر باشد کیفیت آجر دولومیتی بهتر خواهد شد. معمولاً معادن دولومیت (از جمله نسوزهای مصرفی در صنعت سیمان) بیش از معادن منیزیت یافت می شود. دولومیت در درجه حرارت بین ۷۰۰ الی ۹۰۰ درجه سانتیگراد کلسینه میشود و در درجه حرارت بین ۱۸۰۰ تا ۲۰۰۰ درجه سانتیگراد زینتر میشود.

ذخایر مواد منیزیتی و دولومیتی در طبیعت فراوان است و میتوان گفت که تقریباً بی انتهاست .

- کرومیت

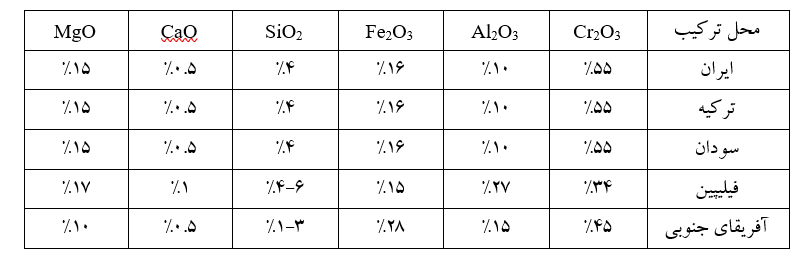

مرغوبیت کرومیت بستگی به مقدار Cr2O3 موجود در آن دارد. ناخالصی های این ماده کانی شامل سرپنتین، کلریت و سایر سیلیکاتهای قلیایی است. معادن مهم آن در کشورهای ایران، ترکیه، بالکان، سودان، آفریقای جنوبی، هندوستان، روسیه،کوبا و فیلیپین می باشد. لازم به ذکر است که کرومیت ایران یکی از مرغوبترین انواع آن در دنیا می باشد .

- منیزیت (پریکلاس)

تاکنون معدن پریکلاز شناسایی نشده است. این ماده از منابع طبیعی کانی شامل کربنات منیزیم، هیدرات منیزیم، سولفات و کلرور منیزیم (آب دریا) تامین میشود .

منیزیت در درجه حرارت بین ۳۵۰ تا ۸۰۰ درجه سانتیگراد کلسینه شده و بسته به ناخالصی موجود در آن در درجه حرارت بیش از ۱۷۰۰ درجه سانتیگراد زینتر میشود .

منابع مهم منیزیت در یوگسلاوی، اتریش، چکسلواکی، یونان، ترکیه، روسیه، هندوستان و اسپانیا میباشد. برای ساخت مواد مرغوبتر از پریکلاز آب دریا استفاده میشود. در انواع مواد معدنی منیزیتی وجود مقادیر ناخالصی ها که شامل اکسیدهای آهن، کلسیم و سیلسیم است، خصوصاً نسبت آهک به سیلیس (درجه قلیائی) و نسبت آهک به اکسید آهن اهمیت خاصی دارد.

بخاطر اهمیت آجرهای قلیائی (منیزیت-کرومیتی) که از نسوزهای مصرفی در صنعت سیمان هستند، در بخش سوم در مورد آنها توضیحات بیشتری داده خواهد شد.

بخش دوم – تولید فرآورده های نسوز

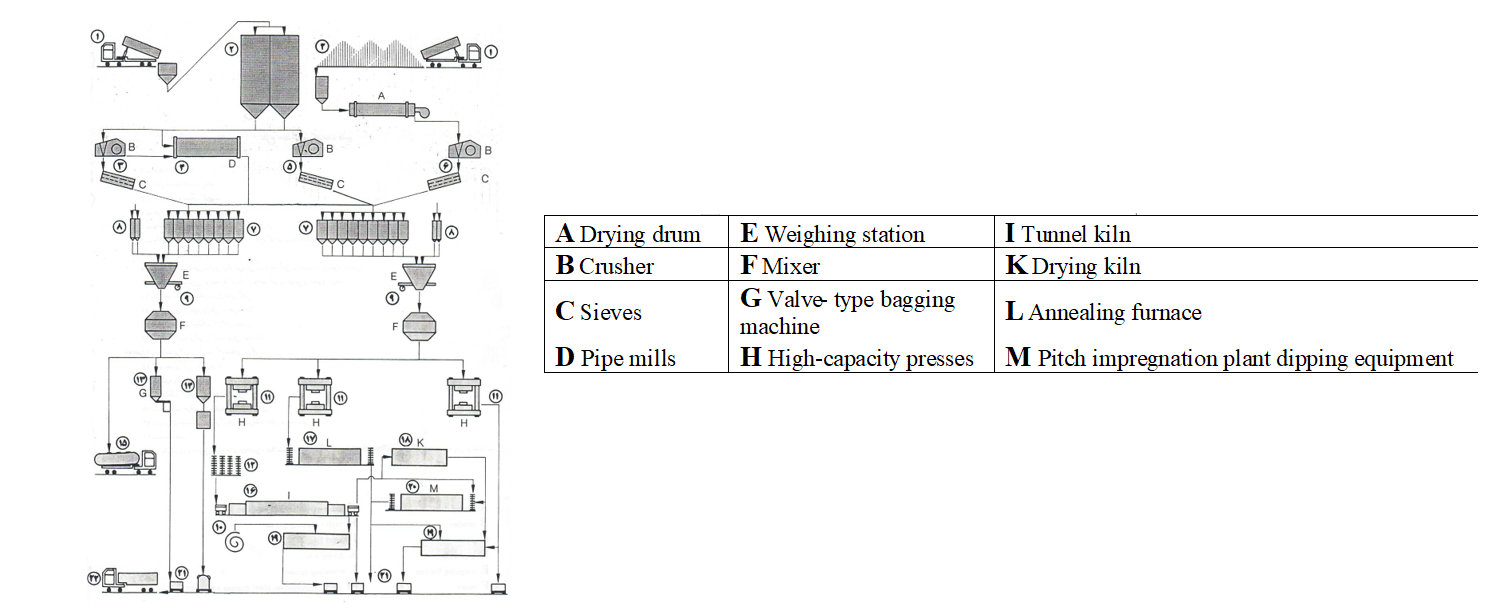

مراحل زیر در پروسس تولید فرآورده های نسوز (و نسوزهای مصرفی در صنعت سیمان) صورت میگیرد :

2-1- آماده سازی مواد اولیه و دانه بندی

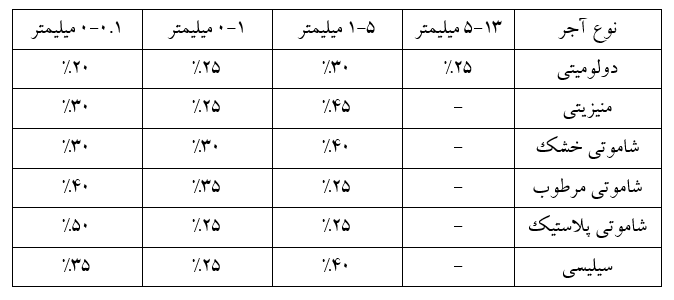

برای دانه بندی جدول زیر اساس کار است :

2-2- شکل دادن فرآورده های نسوز

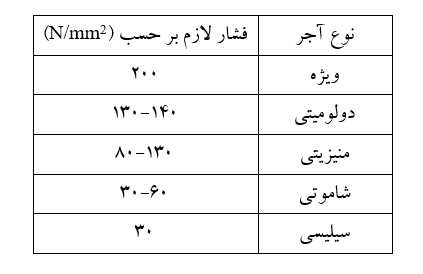

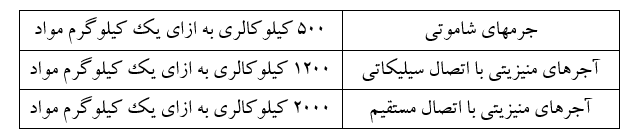

پس از مخلوط کردن مواد اولیه (مورد استفا برای فرآوری نسوزهای مصرفی در صنعت سیمان) با دانه بندی مطلوب و اضافه کردن مواد مرطوب کننده، مخلوط حاصله به وسیله پرس های هیدرولیکی و ایزواستاتیکی شکل داده میشود. مقدار فشار لازم برای انواع آجرهای نسوز بشرح زیر است:

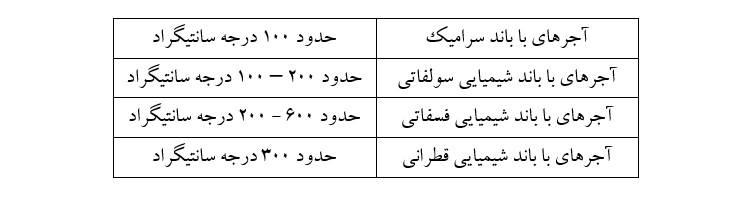

2-3- برای خشک کردن آجرهای پرس شده درجه حرارت های زیر استفاده میشود :

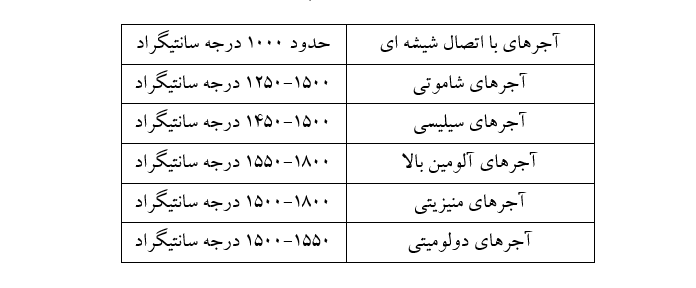

2-4- پس از خشک کردن، آجرها آماده پختن میباشند و از درجه حرارت زیر برای پختن انواع آجر استفاده می شود:

انرژی مصرفی در کوره تونلی برای پختن انواع آجر ( آجرها نقش اساسی را در نسوزهای مصرفی در صنعت سیمان ایفا می کنند) به شرح زیر است :

در کوره های غیر پیوسته و بچ، مقدار مصرف انرژی حرارتی 1.5 الی ۳ برابر کوره های تونلی (در درجه حرارت پخت مشابه) می باشد .

پس از انجام عمل پختن، بدلیل تشکیل اتصالهای سرامیکی در نسوزهای مصرفی در صنعت سیمان حدود صفر الی ده درصد انقباض و حدود صفرالی چهار درصد انبساط حاصل میشود .

تزریق قطران:

در بعضی موارد آجرهای پخته شده (از انواع نسوزهای مصرفی در صنعت سیمان) با قطران تزریق میشوند، سپس آجرهای تزریق شده در حرارت ۳۰۰ درجه سانتیگراد حرارت داده شده و مواد فرار خود را از دست میدهند و کربونیزه میشوند. کربن باقیمانده در آجر، تخلخل آجرها را کاهش میدهد و بعلاوه باعث افزایش خاصیت احیا کنندگی میشود .

بخش سوم – آجرهای منیزیت کرومیتی ویژه کورهای سیمان

آجرهای منیزیتی دارای مقاومت قلیائی خیلی بالایی هستند و در مقابل سرباره های قلیائی و کلینکر سیمان به نسبت سایر نسوزهای مصرفی در صنعت سیمان مقاومت شیمیائی خوبی از خود نشان میدهند. ولیکن این آجرها بدلیل دارا بودن انبساط حرارتی زیاد از نظر مقاومت در برابر شوک های حرارتی کیفیت خوبی ندارند.

با اضافه نمودن کرومیت (اسپینل) به منیزیت، مقاومت ای نوع از نسوزهای مصرفی در صنعت سیمان در برابر شوک حرارتی را میتوان افزایش داد .

3-1- کرومیت

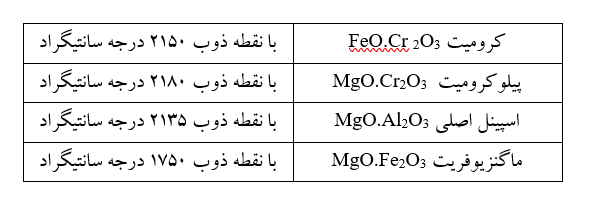

سنگ معدن کرومیت مخلوطی از اسپینل های زیر است :

بنابراین اسپینل های (Cr2O3, Al2O3, Fe2O3) .( FeO, MgO) مخصوصاً آن دسته از نسوزهای مصرفی در صنعت سیمان که از نظر کروم غنی هستند، از جمله مینرال های مقاوم در حرارت بالا میباشند. اینها با پریکلاز MgO واکنشی انجام نمی دهند و در نتیجه نقطه ذوب آنها پایین نمی آید. برای قضاوت در مورد سنگ معدن کروم علاوه بر فشردگی آن، بزرگی و دانه بندی و مخصوصاً مقدار درصد کروم مورد توجه قرار میگیرد. انواع سنگ معدن های کروم به شرح جدول ذیل نمایش داده شده است:

در کرومیت ایران، ترکیه و سودان مقدار درصد Cr203 در حد بالاست. کرومیت فیلیپین و کوبا از نظر مقدار A1203 غنی است و کرومیت آفریقای جنوبی دارای درصد Fe2O3 بسیار بالایی است .

3-2- منیزیت

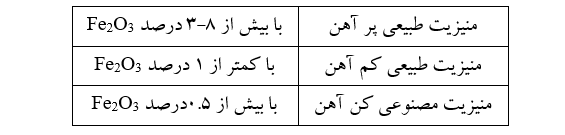

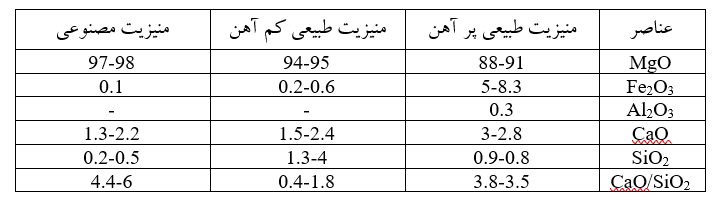

منیزیت پخته شده دارای مقادیر متغیری از Cr2O3،Al2O3،Fe2O3،CaO وMgO است. بطور کلی می توان منیزیت را به سه گروه زیر تقسیم بندی کرد:

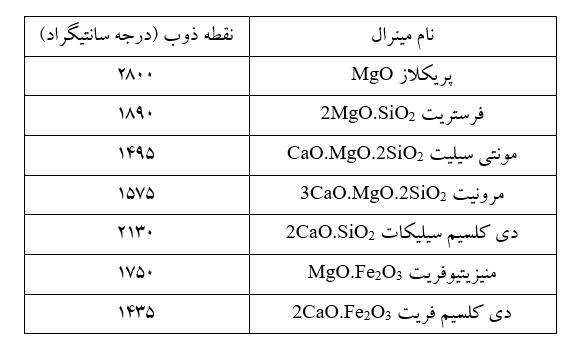

آنچه که در استفاده از مواد منیزیتی نقش مهمی را بازی میکند عبارتست از مقدار و نسبت اکسیدهای فرعی (ناخالصی ها) از یک سو و وزن حجمی و یکنواختی منیزیت پخته شده از سوی دیگر است. جدول زیر نشان دهنده نقطه ذوب فازهای مینرالی است. وجود فازی مانند C2F با نقطه ذوب ۱۴۳۵ درجه سانتیگراد میتواند باعث افت نقطه ذوب منیزیت شود :

ناخالصی هایی مانند دی کلسیم سیلیکات با نقطه ذوب ۲۱۳۰ درجه سانتیگراد، عامل پیدایش اتصالات در منیزیت زینتر شده و در نهایت در آجر هستند و تنظیم کننده مقاومت تحت بار در درجه حرارت بالا می باشند.

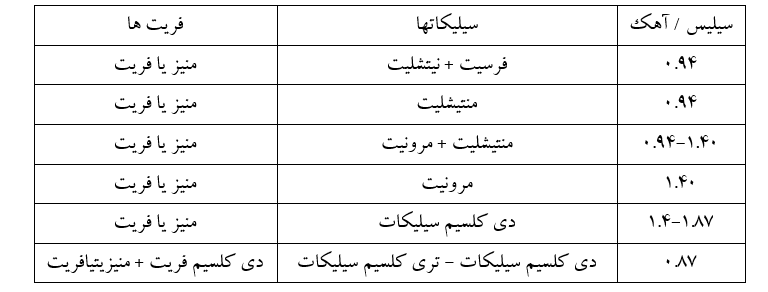

SiO2 موجود در منیزیت پخته شده اول با CaO موجود در منیزیت ترکیب میشود و چنانچه مقدار Cao کم باشد با MgO تشکیل ارتوسیلیکاتها M2S را میدهد. با توجه به نسبت CaO/SiO2 مینرال های ذکر شده در بالا حاصل میشوند.

چنانچه مقدار آهک بیش از حد باشد با آهن موجود در منیزیت پخته شده پر آهن تشکیل دی کلسیم فریت C2F می دهد و در منیزیت کم آهن به شکل تری کلسیم سیلیکات و یا بصورت آهک آزاد در می آید. وجود آهک آزاد به معنی امکان خطر هیدراته شدن و از هم پاشیدگی دانه های منیزیت است. در منیزیت بصورت بریکت، آهک اضافی بصورت همگن در آن پراکنده شده است و قسمتی هم وارد شبکه کریستالی پریکلاز میشود.

علاوه بر آنچه که در بالا اشاره شد، اکسید آهن با پریکلاز هم ترکیب میشود و منیزیتیوفریت MF یعنی اسپینل بوجود می آورد.

اگر مقدار آلومینیم کم باشد در سیلیکاتها و یا فریت ها حل میشود و اگر مقدارش از یک درصد تجاوز کند با پریکلاز ترکیب شده و اسپینل (منیزیم آلومینیم) بوجود می آورد

بنابراین نسبت آهک به سیلیس با مشخصه نسوزندگی آجرهای قلیائی دارای نسبت مستقیم می باشد. زیاد بودن آهک آزاد باعث تشکیل دی کلسیم فریت می شود و در نتیجه نسوزندگی را پایین می آورد. سابقاً دی کلسیم فریت بدلیل کمک ذوب عمل پختن منیزیت اهمیت زیادی داشت. مذاب دی کلسیم فریت میتواند پریکلازها را دربرگیرد و وزن حجمی مواد اولیه و همچنین وزن حجمی آجرها را بشدت بالا ببرد.

از آن جهت که قسمتی از آهک در شبکه کریستالی پریکلاز بصورت محلول باقی میماند لذا در آجرهای ساخته شده از این نوع منیزیت، با وجودیکه نسبت آهک به سیلیس در حدود 8/1 است، انواعی از سیلیکاتهای با نقطه ذوب پایین نظیر مرونیت پدید می آید. تا زمانی که نسبت آهک به سیلیس تقریباً به ۲ نرسد نمیتوان گفت که تمامی آهک به دی کلسیم سیلیکات تبدیل شده است.

ترکیب شیمیائی چند نوع منیزیت پخته شده به شرح جدول ذیل می باشد:

منیزیت چیست؟

منیزیم دوازدهمین عنصر در جدول تناوبی عناصر شیمیایی می باشد. این عنصر که حدود ۲ درصد از ترکیب پوسته زمین را تشکیل می دهد بصورت سیلیکات ها،کربنات ها و نمکها می باشد. کربنات منیزیم (MgCO3) موسوم به منیزیت است. همانند عنصر منیزیم، نام منیزیت از محل هایی واقع در سواحل غربی آسیای صغیر بنام های Magnesia ad Sipylum” و “Magnesia in lonia” گرفته شده است. سابقه این دو شهر به پنج قرن قبل از میلاد میرسد حتی امروزه در قسمتهایی از آن منطقه که بعلت عاری بودن از سبزه قابل توجه می باشد کریستالهای سفید و ظریف منیزیت یافت میشود. از اینرو این احتمال وجود دارد که در دوران کلاسیک هنرمندان یونانی برای ساخت مجسمه از سنگهای این منطقه که براحتی شکل پذیر می باشند استفاده نموده اند. در طبیعت چنین معلوم شده است که مینرال منیزیت از جمله کانیهای سنگ ساز می باشد، ولی منشأ ذخایر شناخت شده کنونی منیزیت به دو دوران زمین شناسی کاملاً جدا از هم بر میگردد. از آنجائیکه شرایط تشکیل این ذخائر چه از نظر طول عمر دوران زمین شناسی و چه از نظر شرایط جغرافیائی و محیط اطراف مختلف بوده اند از نظر اندازه کریستالی، تخلل و مقدار آهن با یکدیگر متفاوت می باشند. تصور می شود منیزیت های دارای (کلیواژ) خوب که از مبدائی در حد دوران های اولیه زمین میباشند و غالباً بصورت ذخایر عظیم و ممتد وجود دارند، عموماً حاوی مقداری یونهای آهن هستند که در داخل شبکه کریستالی کربنات جای گرفته اند. بعلت دگرگونی های دراز مدت اینها بسیار فشرده و دارای فرم کریستالی درشت (Macro-Crystaline) میباشند. منشأ زمانی منیزیت های دارای کریستالهای ظریف و ریز به دوره انتقالی فی مابین دوران های میانه (Mesozoic) و جدید (Cainozoic) بر می گردد. در مقایسه با نوع اول، این نوع دارای آهن کمتر و تخلخل بیشتر می باشد. ذخایر آن کوچکتر و متشکل از رگه ها و توده سنگهای عدسی شکل می باشند. اسامی تشریحی بکار رفته در منابع مکتوب جهت مشخص کردن برخی ذخایر منیزیت درشت بلور و ریز بلور یعنی انواع فایچ (Veitsch) و کراوبات ( Kraubath ) نمایانگر و گواه قدمت صنعت منیزیت اتریش می باشند. تا قرن نوزدهم ذخایر منیزیت دارای اهمیت ناچیزی بودند و صرفاً بعنوان مصالح ساختمانی و به شکل تخته سنگ های پرداخت شده برای ساخت محل های مسکونی و پرستشگاهها مصرف میشد و در این اواخر بیشتر از آن برای ساختن قسمت هایی از خط آهن آلپاین بعنوان مصالح ساختمانی استفاده شده است. در مسیر بررسی نسوزهای مورد استفاده در صنعت سیمان باید به این نکته اشاره کرد اگر منیزیت در ۷۰۰ تا ۱۰۰۰ درجه سانتیگراد پخته شود در اثر حرارت متلاشی میگردد و حاصل آن اکسید منیزیتیم فعال (Active) است که موسوم به منیزیتی تکلیس شده سوزآور می باشد. از این ترکیب در رشته های مختلف صنایع شیمیایی استفاده می شود. بهمراه کلرور منیزیم، با نام سیمان سورل (Sorel Cement)، بعنوان یک چسب معدنی کاربرد دارد و همچنین در ساخت برخی انواع کف پوش (Xylolith Floorings) از آن استفاده میشود.

در نیمه دوم قرن نوزدهم اولین اقدامات برای استفاده از منیزیت به شکل آجرهای کربناتی و منیزیتی در کوره های فولادسازی بعمل آمد. در همان مراحل اول پخت مقاومت اکسید منیزیم در مقابل سرباره های بازی و نسوزندگی آن قابل توجه تشخیص داده شد. معذالک، فقط پس از آغاز ساخت آجر منیزیتی در مقیاس صنعتی در فایچ (Veitsch) و در سال ۱۸۸۱ بود که منیزیت پخته شده اهمیت خود را بعنوان یک ماده دیرگداز جهت کوره های ذوب فلزات و کوره های ساخت مصالح ساختمانی نشان داد.

پس از سالهای حدود ۱۹۳۰ بود که امکان استفاده در زمینه های گسترده تری برای آجر منیزیتی فراهم آمد. این امکان با استفاده از ترکیب کردن منیزیت گداخته با سنگ کروم و بهره بردن از تغییرات و خواص فوق العاده ارزشمند ناشی از این ترکیب فراهم شد.

تقاضای روز افزون برای آجر نسوزهای منیزیتی و تلاش صنعت فولادسازی انگلستان در جهت خود کفایی در فاصله بین دو جنگ جهانی منجر به شروع بهره برداری از اکسید منیزیم موجود در آب دریا در سال ۱۹۳۸ گردید.

شرح خط تولید کارخانه فایچ:

مواد نسوز برای صنعت سیمان (نسوزهای مصرفی در صنعت سیمان):

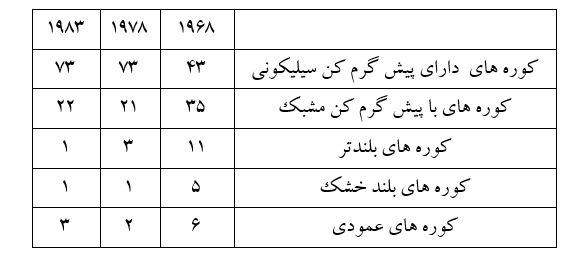

پیشرفت تکنولوژی در صنعت سیمان از روی افزایش قطر کوره ها به حدود ۵ تا ۶ متر و افزایش ظرفیت متوسط آنها به ۳۰۰۰ تن در روز بوضوح مشخص میگردد. حداکثر قطر کوره نصب شده یک کوره سیستم تر5/7 متری است و حداکثر ظرفیت مربوط به یک کوره پریکلسانیر برای ۸۰۰۰ تن در روز می باشد .

از آنجائیکه عملکرد کوره ها قطعا به نسوزکاری آنها بستگی دارد، لذا صنعت نسوزهای مصرفی در صنعت سیمان به صورت مداوم مواجه با موضوعات و اهداف جدیدی است. شرکت دیدیر تمام سعی خود را برای برآوردن نیاز به فرآورده های مرغوبتر کوره های سیمان می نماید. دسترسی به منابع با ارزش مواد اولیه جدید، احداث و تکمیل کارخانجات مواد نسوز برخوردار از آخرین تکنولوژی روز، سرمایه گذاری وسیع در تحقیقات تکامل روشهای جدید نسوزکاری، خدمات فنی در سطح جهانی برای امور تعمیرات و نگهداری از جمله مساعی قابل ذکر کمپانی دیدیر است.

نسوزکاری کوره دو وظیفه مهم را باید به انجام رساند:

- حفاظت بدنه کوره در مقابل اثرات مستقیم شعله و درجات حرارت بالا

- همچنین کاهش اتلاف حرارتی کوره

آجرکاری مناطق مختلف کوره مواجه با انواع فشارهای حرارتی، شیمیائی و مکانیکی می باشد که در نهایت باعث فرسایش زودرس آجر میشوند. همیشه و مقدمتاً انتخاب آجر نسوز برای هر منطقه بستگی به درجه حرارت اعمالی در آن منطقه دارد .

بررسی زیر نظری اجمالی به فرآورده های نسوز جهت مناطق مختلف کوره دوار سیمان و همچنین ارائه اطلاعات طراحی و تکنولوژیکی می باشد .

مناطق نسوزکاری:

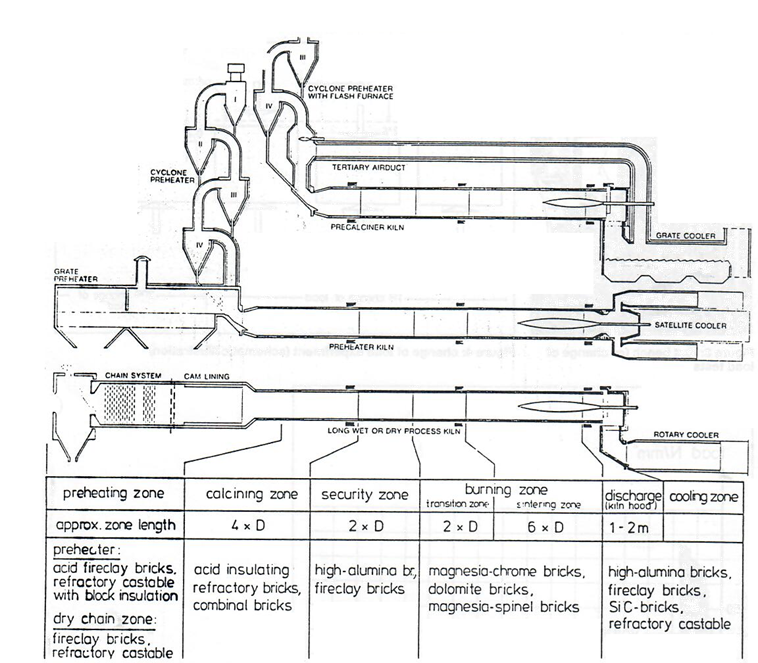

شکل شماره 2 خلاصه ای از منطقه بندی و تقسیم قسمتهای مختلف سیستمهای مختلف پخت و انواع مواد نسوز مصرفی در آنها را نشان میدهد .

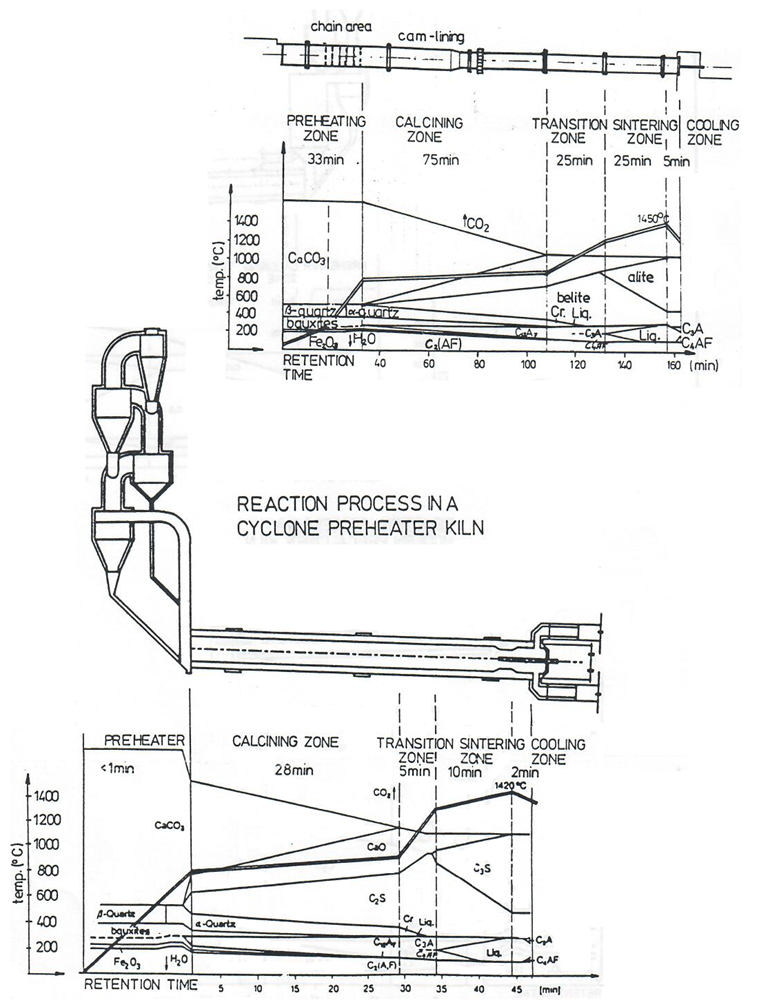

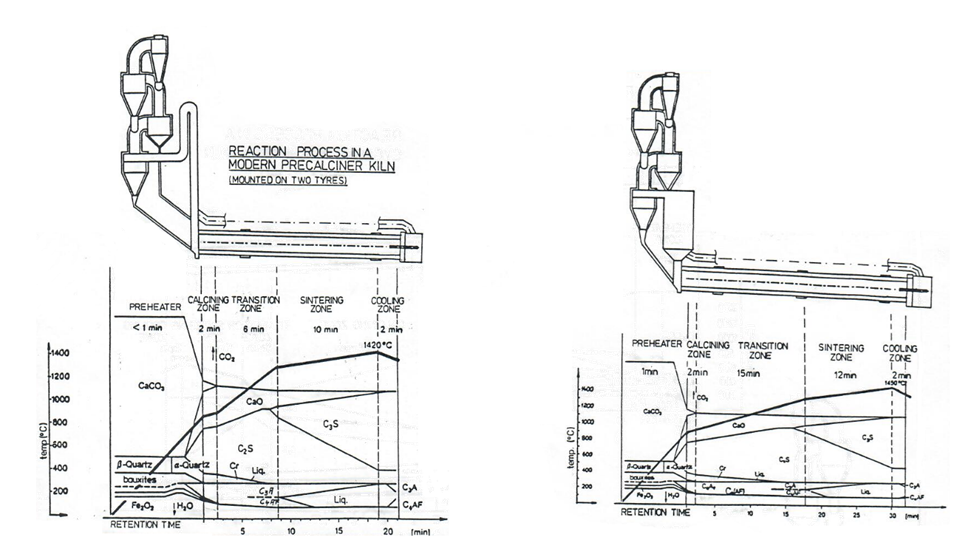

فرآیند سیستم پخت سیمان را میتوان از جنبه حرارتی به مراحل زیر تقسیم کرد :

- خشک کردن

- گرم کردن مقدماتی

- تکلیس

- پختن

- سرد کردن

تقسیم بندی به مناطق مختلف و انتخاب نوع آجر برای مراحل خشک کردن، گرم کردن و تکلیس بستگی به نوع یا سیستم کوره دارد، زیرا که برای این مراحل از فرآیند پخت، از جنبه شکل و ساختمان تفاوت های قابل توجهی در سیستم پخت وجود دارد.

خشک کردن:

روش تر بوسیله کوره های دوار بلند با قطر بزرگ و دارای منطقه خشک کن مجهز به میله های عرضی و زنجیر، مشخص میگردد. از جنبه صرفه جویی در مصرف انرژی در سطح جهانی تغییر مداومی از سیستم تر به سیستم خشک در حال انجام است.

گرم کردن مقدماتی:

از آنجائیکه کوره دوار یک تبادل حرارت کننده ضعیف است و برای منطقه طولانی پیش گرم کن آن، که جهت گرم کردن و رطوبت گیری است، عایق کاری و اتصالات سرامیکی گران قیمتی لازم است، لذا کوره های دوار کوتاه همراه با پیش گرم کن های سیکلونی مشبک و عمودی با طرح های گوناگون ارجح هستند.

تکلیس:

در پیش گرم کن های با طرح متعارف درصد تکلیس مواد به حدود ۴۰ درصد میرسد و مابقی کلسیناسیون در منطقه تکلیس کوره دوار صورت میگیرد. اخیرا با اضافه کردن مشعل در پیش گرم کن، بخش عمده کلسیناسیون از کوره به پیش گرم کن منتقل شده است. این عمل نه تنها باعث کاهش بیشتر طول کوره، بلکه باعث کاهش بار حرارتی در منطقه پخت میشود.

پختن:

پختن کلینکر در سه منطقه از کوره که شدیداً تحت فشار هستند صورت میگیرد:

- منطقه ایمنی

- پشت منطقه پخت

- منطقه پخت

ماهیت نسوزکاری (نسوزهای مصرفی در صنعت سیمان) این مناطق برای انواع مختلف کوره، تقریبا همانند یکدیگر است. طول این مناطق نه تنها به نوع سوخت و شکل شعله بستگی دارد، بلکه به قطر کوره هم وابسته است. برحسب قطر کوره طول های زیر برای مناطق مختلف توصیه می شود:

- شش برابر قطر کوره برای منطقه پخت

- دو برابر قطر کوره برای پشت منطقه پخت

- 3- دو برابر قطر کوره برای منطقه ایمنی

شعله های حاصل از نفت کوره را میتوان تنظیم کرد و شعله های فوق العاده کوتاه و تند ایجاد کرد. شعله های گازی طولانی تر و ملایم تر هستند. شعله های ذغال سنگ بسته به مقدار خاکستر موجود در ذغال سنگ، نرمی ذغال و مقدار مواد فرار موجود در ذغال، کاملا متفاوت میباشند. معمولاً طول شعله های ذغال سنگ باندازه یک برابر قطر کوره بلندتر از شعله های نفت کوره میباشند .

خنک کردن:

هنگامی که خنک کردن کلینکر در سیستم خنک کن های دوار مشبک و عمودی صورت میگیرد نیاز به یک در (کلاهک) جهت اتصال بین کوره و کولر وجود دارد. در مورد کولرهای سیاره ای بشکه های خنک کن بوسیله زانوئی هائی به بخش خروجی کوره دوار متصل میشوند.

آجر نسوز برای کوره های دوار از جمله مهمترین نسوزهای مصرفی در صنعت سیمان:

برای آجر چینی هر یک از مناطق کوره یک سری راهنمائیهای کلی در مورد انواع و کیفیت آجر مناسب ارائه می شود که طبیعتاً بر اساس قابلیت پخت خوراک کوره، تشکیل کوتینگ محافظ و شکل شعله، متفاوت خواهند بود.

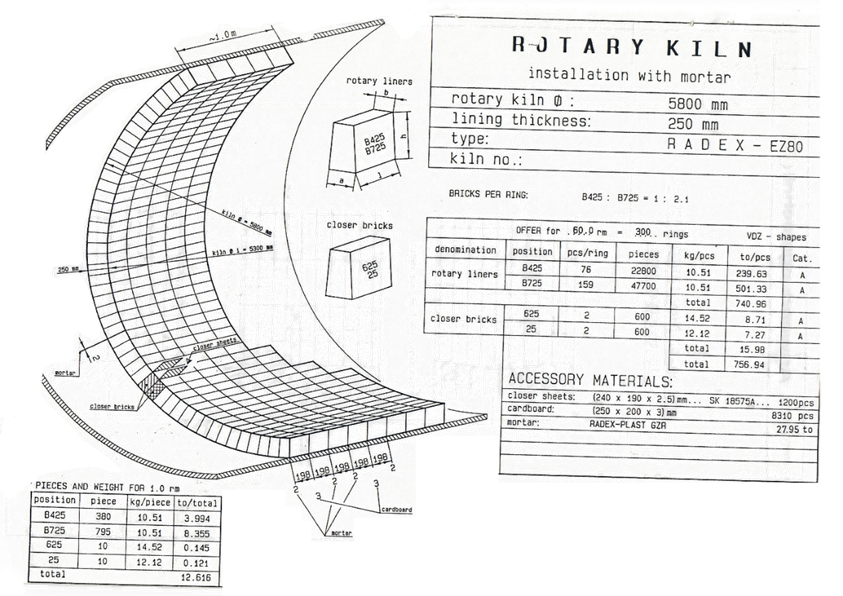

ضخامت آجر مقدمتاً بستگی به قطر کوره دارد در کوره های پیش گرم کن دار اروپا ضخامت های زیر مرسوم

است:

- برای کوره های با قطر 3.6 متر ضخامت ۱۸۰ میلیمتر

- برای کوره های بین 3.6تا 4.64 متر، ضخامت ۲۰۰ میلیمتر

- برای کوره های بین 4.6 تا 5.8 متر ضخامت ۲۲۰ میلیمتر

- 4- برای کوره های با قطر 5.8 متر و بالاتر، ضخامت ۲۵۰ میلیمتر

منطقه خروجی:

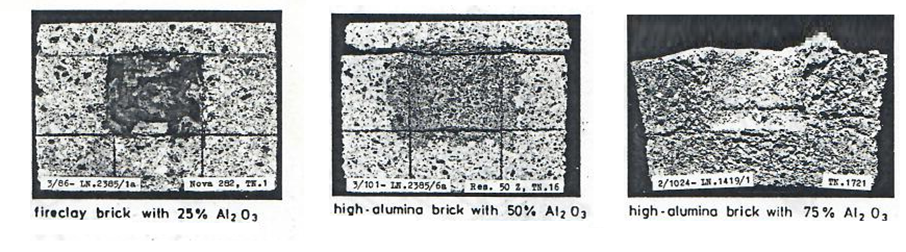

آجرکاری منطقه خروجی باید شدیداً در مقابل شوک حرارتی و سایش در درجه حرارت بالا مقاوم باشد. با تغییر در کوتینگ کلینکر، آجر نسوز با کلینکر داغ، شعله، هوای ثانویه حاوی ذرات کلینکر، شوک حرارتی و سایش در درجه حرارت بالا مواجه است. آجرهای آلومین بالای حاوی 80-70 درصد Al2O3، که دارای الاستیسیتی و مقاومت مکانیکی خوبی هستند، بصورت آجرهای استاندارد برای مناطق خروجی درآمده اند.

در مورد کوره های دارای لبه خروجی، آجرهای سیلیکون کارباید که بخصوص بخاطر مقاومت زیاد در برابر سایش نتیجه خوبی داده اند، بکار می روند.

معذالک در موارد لکه گیری به مواد نسوز بی شکل ارجحیت داده میشود.

برای لبه های خروجی فرسوده یا کج و معوج شده بتون نسوز ارجح است. در مورد کولرهای سیاره ای بخاطر احتراز از بکار گیری اشکال متنوع و پیچیده آجر برای دهانه زانوئی ها استفاده از بتون نسوز توصیه میشود. (شکل3)

نسوزهای مصرفی در صنعت سیمان مناسب برای این محل حاوی ۸۰ تا ۹۵ درصد کوراندوم یا دانه های آلومین ذوب شده به همراه اتصال دهنده های کلسیم آلومینات هستند. با بکار بردن رشته های سوزنی فولادی مخصوص و مسلح کردن بتون نسوز میتوان مقاومت در برابر سایش آنرا بهبود بخشید .

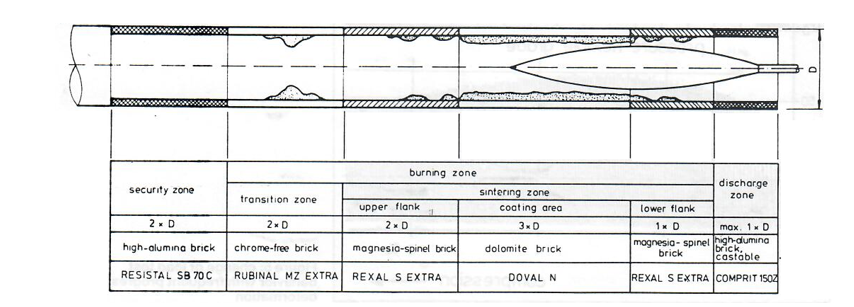

منطقه پخت:

به استثنای چند کوره با ظرفیت کم که مواد زودپزی دارند و در آنها از آجرهای پر آلومین استفاده میشود، همزمان با افزایش ظرفیت کوره ها، استفاده از آجر نسوزهای قلیایی بصورت نسوزکاری استاندارد منطقه پخت کوره درآمده است. در شرایط تشکیل کلینکر، آجر نسوزهای قلیایی در مقایسه با آجرهای پر آلومینا دارای نسوزندگی و مقاومت شیمیائی بالایی هستند. در شرایط کاری کوره، هدایت حرارتی بالاتر و حساسیت بیشتر این آجرها به شوک حرارتی، از جمله اشکالات آنها است. میتوان با استفاده از چیدن یک لایه آجر نسوز شاموتی در زیر این آجرها اثرات این دو خاصیت نامطلوب را کاهش داد .

بهرحال، چیدن دو لایه آجر نیاز به کار بیشتر دارد و منتج به تضعیف استاتیکی static weakening نسوز کاری میشود. بهترین محافظ آجر در برابر تشعشع حرارتی و شوک حرارتی کوتینگ است. از آنجائیکه تشکیل کوتینگ محافظ بستگی به میزان افت درجه حرارت دارد و این افت در آجر منیزیتی بدون عایق بیشتر است لذا توصیه میشود که آجرهای منیزیتی بدون لایه زیرین کار گذاشته شوند. اصولاً آجر چینی منطقه پخت کوره های با قطر بیش از ۵ متر به لحاظ تثبیت آجرکاری میباید بدون لایه زیرین انجام شود. موارد عدیده ای از فرسایش زودرس آجرهای متعارف منیزیتی موجود در نسوزکاری منطقه پخت، جاهائیکه منطقه اصلی شعله و یا ابتدا و انتهای تشکیل کلینکر است و فقدان یا نوسانی در کوتینگ محافظ وجود دارد، ملاحظه میشود. در این جاها آجرهای منیزیت – کرومیتی اتصال مستقیم بار حرارتی بالایی را تحمل کرده اند. آخرین نوآوری عبارتست از آجر بدون کروم اسپینل منیزیتی دارای اتصال مستقیم. این آجر جدید برای تحمل فشار بالای حرارتی و شیمیایی تکمیل شده است.

به منظور بهبود عمر کاری آجرهای منیزیتی منطقه پخت بعنوان عامل اتصال (درز پرکن) ورقهای آهنی مشبک که در مقایسه با ورقهای صاف انبساط مطلوب تری دارند، بسط داده شده اند. برای آجرهای انعطاف پذیر در برابر فشار روش آجر چینی آجر روی آجر (Clench Lining)، بدون ملات یا ورق آجرچینی ساده و آسان تری را ارائه می دهد .

پشت منطقه پخت:

منطقه موسوم به پشت منطقه پخت، بخشی از منطقه پخت است که تحت فشار متغیر می باشد. تشکیل رینگ در این منطقه صورت میگیرد. هنگام شکسته شدن یا کنده شدن رینگ آجر مواجه با فشار مکانیکی و حرارتی بسیار استثنائی میشود.

تشکیل کوتینگ محافظ در این منطقه به حد خود می رسد و با داشتن شعله نامنظم، انتهای شعله باعث میزان بالایی از فشار روی آجر میشود. اگر در قسمت پایه (رینگ) اوالیته اضافه بر 0.5 درصد شود باعث فشار مکانیکی اضافی میشود. استفاده از آجرهای منیزیت کرومیت مخصوص با ۶۰ درصد MgO و مقدار زیادی کروم در پشت منطقه پخت توصیه می شود. چنین آجری دارای ضریب هدایت حرارتی پائین است که در موقع ضعیف بودن کونینگ مزیتی است. همچنین ترکیبی که بدان اشاره شد برخی خواص ضد کوتینگ گیری را فراهم می آورد که میتواند از تشکیل رینگ جلوگیری نماید.

منطقه ایمنی:

در کوره های دارای مکش زیاد معرفی (منطقه ایمنی) در فاصله بین پشت منطقه پخت و منطقه تکلیس، ثابت کرده است که ارزشهایی بهمراه دارد. برای این منطقه استفاده از آجرهای پر آلومین با حدود ۷۰ درصد Al2O3 را میتوان توصیه کرد. تجربه کاری با کوره های بزرگ نشان داده است که حداقل نیمی از کوره باید با آجرهای ساخته شده از مواد درجه یک آجر چینی شوند تا بتوانند از پس ضرورتهای حرارتی – مکانیکی برآیند. استفاده از سوختهای آلوده و افزایش درصد قلیائی ها در مواد اولیه میتواند باعث آسیب دیدگیهای ناشی از خوردگی حاصل از میعان املاح قلیائی شود. آجرهای با اتصال شیمیایی و پخته آلومینی بهترین مقاومت را ارائه میدهد .

منطقه تکلیس:

از جنبه فشار شیمیایی و حرارتی اعمالی به آجر منطقه کلسیناسیون، این منطقه درجه دوم اهمیت است. در این منطقه آجر باید مقدمتاً دارای عایق کنندگی حرارتی خوبی باشد تا موازنه حرارتی مطلوبی داشته باشیم. مسائل مرتبط با تداوم آجر از اینجا ناشی میشود که آجر باید هم متخلخل باشد و هم در برابر فشار مکانیکی مقاوم باشد. روش متعارف عایق کردن این بخش از کوره عبارتست از آجر چینی دو لایه، یک لایه آجر مقاوم در رو و یک لایه آجر عایق در زیر. روش آجر چینی دو لایه در کوره های با قطر بیش از ۵ متر، بعلت وجود خطر کاهش پایداری آجر کاری همراه با ریسک است.

استفاده از آجرهای عایق به عنوان نسوزهای مصرفی در صنعت سیمان به صورت پخته علی رغم اینکه این آجرها عایق کنندگی استثنائی دارند ولی بعلت شکفتگی قلیائی ناشی از واکنشهای قلیائی رضایت بخش نبوده است .

در سالهای اخیر استفاده از آجرهای عایق با اتصال شیمیایی دارای مقاومت مکانیکی بالا، در منطقه ورودی کوره پیش گرم کن دار نتایج رضایت بخشی داده است. مصرف این آجرها محدود به درجه حرارت کاری ۱۲۰۰ درجه سانتیگراد می باشد. نتیجه اینکه در کوره های پیش گرم کن دار حداکثر طول آجرچینی با این نوع آجرها معادل ۴ برابر قطر کوره از دهانه ورودی کوره می باشد.

برای قسمت داغ منطقه کلسیناسیون که در مجاور منطقه ایمنی است، استفاده از آجرهای شاموتی پرکار (High Duty) توصیه میشود. روش دیگری که میتواند در این منطقه اثر عایق کنندگی خوبی بدست دهد عبارتست از آجر چینی موسوم به ترکیبی که در آن آجرهای مورد استفاده متشکل از دو لایه هستند، لایه روئی آجر شاموتی و لایه زیری آجر عایق است که با اتصال سرامیکی به یکدیگر متصل شده اند (عکس4).

منطقه پیش گرم کن:

کار گذاشتن آجر نسوزهای عایق در منطقه پیش گرم کن کوره های بلند خشک، بدلایل صرفه جوئی در انرژی و بخصوص از زمان شروع بحران انرژی، جنبه استاندارد پیدا کرده است. در مورد کوره های بلندتر ، بدلیل وجود خطر نفوذ آب دریافت متخلخل آجر، استفاده از آجرهای عایق به معنی ریسک کردن است.

منطقه خشک کن:

آجرهای شاموتی استاندارد و حتی آجرهای ساخته شده از کلینکر را میتوان در منطقه خشک کن کار گذاشت. با این حال در این قسمت جنبه مقاوم در برابر سایش و سائیدگی مورد نیاز است. آجرهای شاموتی مخصوص با مقاومت مکانیکی سرد 70 N/mm2 یا (10000 PSi) نتایج رضایت بخشی داده اند. در منطقه زنجیر ، بدلیل نیاز به کار گذاشتن اشکال پیچیده آجر در محل اتصال زنجیر، استفاده از بتن نسوز ارجحیت بیشتری دارد . بیش از همه چیز باید بتن نسوز در برابر فرسایش مقاوم باشد. نسوزندگی ضرورت کمتری دارد ولی اتصال هیدرولیکی می بایست در رجه حرارت کاری ۴۰۰ تا ۶۰۰ درجه سانتیگراد در برابر خزش Creep مقاوم باشد .

منطقه ورودی:

منطقه کوتینگ ورودی کوره را میتوان یا با آجرهای دارای شکل ویژه و یا با بتن نسوز، نسوزکاری کرد. تفاوت کیفی بین نسوزندگی بتن نسوز مورد نیاز جهت نسوز کاری دهانه ورودی کوره های بلندتر یا بلند خشک با ورودی کوره های پیش گرمکن دار باید مد نظر باشند. برای کوره های بلند ساده ترین انواع بتن نسوز پاسخگوست ولی در مورد سایر کوره های پیش گرمکن دار بتن نسوزهای مقاوم در برابر قلیائی ارجح هستند.

مواد نسوز برای پیش گرم کن ها:

پیش گرم کن ها نوع مشبک یا سیکلونی بوسیله آجر نسوزهای شاموتی یا بتن نسوزهای مناسب برای شرایط کاری ۱۲۰۰ درجه سانتیگراد فاز گازی و ۹۰۰ تا ۱۰۰۰ درجه سانتیگراد فاز جامد، نسوزکاری میشوند. به منظور کاهش تشعشع حرارتی در پشت تمام بخشهای آجرکاری، لایه های عایق کار گذاشته می شود. قوسهای سقف پیش گرم کن مشبک تماماً با آجرهای عایق نسوزکاری میشوند .

در مورد گرمکن هائی که مجهز به مشعل کمکی هستند پریکلسانیز چه آنهائی که بخش جداگانه ای بعنوان پریکسانیر دارند و چه آنهائی که مشعل کمکی در کانال گاز خروجی از کوره کار گذاشته شده است اساساً نیازی به تغییری در نسوزکاری کوره وجود ندارد، زیرا که حداکثر درجه حرارت حاصل از واکنش حرارت گیر تجزیه سنگ بین ۹۰۰ تا ۱۲۰۰ درجه سانتیگرد است. میباید از آجر شاموتی فوق پرکار (Super Duty) استفاده کرد تا بدین وسیله در موارد توقف ضمن کار ایمنی کار بالا باشد.

نسوز کاری مقاوم در برابر قلیایی:

غالباً قلیایی ها باعث گرفتگی سیکلون ها و یا خوردگی آنها میشوند. قلیائی ها از اجزاء متشکله مواد خام کوره هستند و در اثر چرخش بین کوره و پیش گرم کن غلظت آنها بالا میرود. این پدیده خصوصاً وقتی بیشتر

نسوز کاری مقاوم در برابر قلیائی است که درصد کار بالا باشد.

قلیایی ها با آلومینوسیلیکات های موجود در مواد متشکله نسوزها ترکیب شده و تشکیل فلداسپاتوئیدها میدهند. این واکنش همراه با افزایش حجم است و باعث میشود آجر متلاشی شود و آجر کاری شکم بدهد، این عارضه موسوم به شکفتگی قلیائی می باشد.

با بکار بردن آجر شاموتی اسیدی دارای مقدار زیادی اسید سیلیسیک میتوان این آسیب دیدگی را کاهش داد. تخلخل آجر نیز در کاهش خوردگی قلیائی اهمیت بارزی دارد. آجرهای مخصوص با درصد آلومین کمتر از ۲۸ درصد و تخلخل کمتر از ۱۹ درصد مقاومت خوبی بروز داده اند. مشابه این درصد در مواد نسوز ریختگی

نیز بکار میرود. (شکل4).

ضرورتی ندارد که تمام پیش گرم کن را با چنین آجرهایی آجر چینی کرد. کافی است در محل تغذیه خوراک کوره، کانال خروجی گاز کوره و امکاناً سیکلون های طبقات پایین که عمدتاً در آنها غلظت مواد قلیائی بالاست، از این آجرها استفاده کرد.

درزهای انبساطی همراه با قلاب:

برای بدست آوردن یک دیوار محکم، صاف با سطح وسیع، در نظر گرفتن جا برای استهلاک انبساط برگشت اثر تعیین کننده مهمی دارد. در نظر گرفتن درزهای انبساطی افقی و عمودی در فواصل کمتر از دو متر ضروریست. در این فواصل میبایست به صورت متناوب از آجرهای مخصوص درز انبساطی و آجر نسوزهای مصرفی در صنعت سیمان قلاب دار برای درزهای انبساط عمودی استفاده کرد. برای محکم کردن دیوار نباید کمتر از ۴ قلاب در هر متر مربع بکار رود. برای کسب اطمینان از جابجایی و حرکت در جهات مختلف قلاب کاری، معقول این است که از پایه های مخصوص و گیره های جدا شدنی استفاده شود. درزهای انبساطی باید بوسیله الیاف سرامیکی پر شوند .

سقفهای سیکلون ها:

طرحهای گوناگونی برای سقف سیکلون ها وجود دارد. بین سقف آجری و سقف بتنی تفاوت وجود دارد. سقف های آجری آنچنان طراحی میشوند که دارای قوس نگهدارنده (طاق ضربی) باشند. در موارد زیادی سقف های معلق هم مشاهده میگردد. آجرهای شکل دار ویژه ای برای سقفهای معلق ساخته شده اند که از تیرهای تی شکل معلق میشوند و میتوان آنها را بصورت های موازی، شعاعی و دایره های هم مرکز آویزان نمود. مناسب ترین صورت آویزان کردن این آجرها صورت موازی است که نیاز به تنوع شکل آجر کمتری دارد. برای صورت های دیگر نیاز به ۱۰ تا ۲۰ شکل مختلف آجر معلق وجود دارد. در سقف های بتنی، دو روش وجود دارد یا اینکه در تمام سطح سقف قلاب جوش داده می شود و سپس بتن ریزی میشود و یا اینکه در بخشی از آن ردیف هایی از آجرهای قلاب سرامیکی آویزان میشود و سپس مابقی سقف بتن ریزی می شود. روشهای ارجح عبارتند از تعلیق به صورت موازی برای سقفهایی که آجرکاری میشوند و طرح ترکیب آجر و بتن برای سقفهای بتنی.

مواد نسوز برای درب کوره:

آجر چینی درب کوره مواجه با فشار حرارتی زیاد حاصل از تشعشع شعله و هوای ثانویه بسیار داغ کولرهای مدرن می باشد. از آنجائیکه هوای ثانویه با خود ذرات کلینکر را حمل مینمایند لذا اثر فرسایشی داشته و میبایست آجرکاری قسمت قوسی درب کوره ضد سایش بوده و از نظر شیمیائی مقاوم باشد. از آجرهای بوکسیتی پرآلومین دارای ۸۰ – ۷۰ درصد آلومین برای طاق ضربی درب کوره و پایه های طاق تا سطح موازی مرکز کوره استفاده میشود. از آجرهای شاموتی پرکار High-Duty و خشک پرس شده dry-pressed برای قسمتهای عمودی و پائین درب و سینه ریزش کلینکر استفاده میشود. برای عایق شدن بهتر زیر این آجرها با آجرهای عایق از نوع Kieselgur یا Moler ایزوله میشود. قسمتهایی از در که نیاز به آجرهای با شکل پیچیده دارد و یا دریچه های بازرسی و محل تعبیه مشعل و ابزارهای سنجش را میتوان با استفاده از مخلوط خمیری پر آلومین نسوزکاری کرد. (شکل5)

یک راه جایگزین دیگر عبارتست از نسوزکاری با مواد نسوز خمیری یا مواد ریختگی که مجموعاً به همراه آجرهای قلاب استفاده میشوند. برای لکه گیری ها روش پاشیدن بهترین است.

مواد نسوز برای خنک کن ها:

نسوزکاری خنک کن ها چندان فرقی از نظر نوع و طراحی کولر ندارند و ضرورتاً باید در برابر شوک حرارتی ضربه، سایش و خوردگی مقاوم باشند. تنها مواد مطلوب برای این قسمت عبارتند از آجرهای شاموتی و آجرهای پر آلومین دارای مقاومت زیاد و مواد ریختگی مناسب در لبه ها لازم است که از انواع مواد نسوز سیلیکون کارباید یا کوراندومی استفاده شود .

در نسوزکاری کولرهای سیاره ای باید دقت های مهندسی ویژه ای بکار رود.

با استفاده از آجرهای پیشرفته دارای آلومین زیاد عملاً بر مشکلات اولیه مرتبط با نسوزکاری زانویی ها غلبه شده است. آجر چینی پله ای متشکل از دوپله تضمین کننده عمر کاری طولانی و بازه حرارتی مناسب می باشد.

ترکیبات کوراندومی با اتصال فسفاتی با موفقیت زیاد و بطور گسترده بکار رفته است. بهر حال از آنجائیکه استفاده از مواد خمیری با اتصال فسفاتی که با چکش کاری جای داده میشوند، بطور نسبی وقت گیر است و برای گیرش مطلوب لازم است آنها را تا ۲۰۰ درجه سانتیگراد حرارت داد و همچنین احتمال خراب شدن آنها در مدت زمان انبار کردن وجود دارد. لذا اخیراً به استفاده از مواد ریختگی با اتصال هیدرولیکی دارای سیمان کلسیم آلومینات ارجحیت داده میشود.

آجر نسوزهای مصرفی در صنعت سیمان، نیازها و جهات پیشرفت

- مقدمه

امروزه کوره های جدید را عموماً از نوع سیستم پریکلسانیر میسازند و خطوط تولید معمولی را هر چه بیشتر به سیستم جدید تبدیل می نمایند. در سیستمهای پریکلسانیر بجای اینکه سوخت در منطقه پخت مصرف شود، تا حدود ۶۰ درصد آن در مشعل کمکی واقع در پیش گرم کن مصرف میشود. بدین لحاظ کوره از زیر بار بخشی از بار حرارتی آزاد میشود و بهمین خاطر است که کوره با دستگاه پری کلسانیر در مقایسه با کوره معمولی هم قطرش

تقریباً تا دو برابر میتواند تولید دهد .

در کوره های پری کلسانیر مصرف مواد نسوز به مقدار قابل توجهی پائین تر می باشد. بهر حال از آنجائیکه هنوز عمده توقفات کوره ناشی از تعمیرات نسوزکاری است لذا در این مقاله درباره شرایط کاری مورد نیاز جهت رسیدن به عمر رضایت بخش آجر نسوز، تکنولوژی روز تولید آجر نسوز، جهات پیشرفت مواد نسوز و تکنیکهای آن بحث خواهد شد.

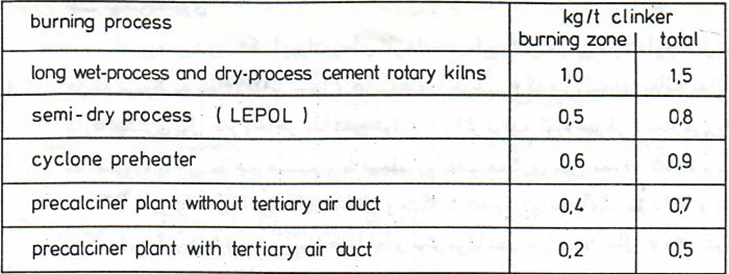

- بدون مواد نسوز سیمان وجود ندارد

در کارخانه سیمان وجود مواد نسوز اجتناب ناپذیر است زیرا که این مواد سیستم کوره را محافظت میکنند و اتلاف حرارتی بدنه کوره را کاهش میدهند. در دهه گذشته بوسیله بهینه کردن تکنولوژی کنترل، یکنواخت تر کردن شرایط کاری و راهبری کوره استفاده از فرآورده های نسوز پیشرفته و تکنیکهای مطلوب آجر چینی، مصرف ویژه آجر نسوز کاهش داده شده است. عامل وخیم همان مسئله تثبیت مکانیکی قسمت پایه های کوره و کاهش اوالیته بدنه کوره بوده است. مصرف ویژه مواد نسوز به ازای هر تن کلینکر بین 0.5 تا 1.5 کیلوگرم است و به کیفیت مواد نسوز بکار رفته و همچنین نوع سیستم کوره و بار اعمالی روی آن بستگی دارد. (جدول13)

در کوره پریکلسانیر با شرایط کار مطلوب مصرف مواد نسوز میتواند به 0.2 تا 0.5کیلوگرم به ازای هر تن

کلینکر برسد.

در سیستم های پیش گرم کن دار، ۷۰ درصد مصرف مواد نسوز در منطقه پخت، ۱۰ درصد در بقیه قسمتهای کوره و تقریباً ۱۰ درصد در پیش گرم کن و ۱۰ درصد باقیمانده به نسبت مساوی در سر کوره و کولر مصرف می شود. (شکل6)

بر مبنای مقدار متوسط مصرف مواد نسوز در سالهای اخیر که برابر 0.8 کیلوگرم به ازای هر تن کلینکر است صنعت سیمان آلمان برای هر تن کلینکر 1.2 مارک بابت مواد نسوز و نسوز چینی پرداخت میکند. این رقم تقریباً برابر ۱ درصد قیمت فروش سیمان می باشد.

معذالک، با افزایش مصرف سوختهای با کیفیت پایین که در آنها ترکیب و دانه بندی متغیر است و در مقدار خاکستر، کلر، قلیائی و گوگرد نوسان دارند، میتوان پیش بینی افزایش مصرف مواد نسوز را کرد.

در بیست و ششمین کنفرانس بین المللی مواد نسوز که در اکتبر ۱۹۸۳ در آخن برگزار شد درخواستهایی در جهت بهبود بیشتر هزینه ها اظهار شد. این اظهارات شامل نکات زیر است که در این مقاله مورد بحث بیشتری واقع خواهند شد:

- اطمینان کیفی فرآورده های نسوز

- آزمایشهای متناسب با شرایط واقعی کار آجر نسوزهای کوره دوار

- بهبود مقاومت مواد نسوز در برابر قلیایی ها

- – فراهم کردن امکان سریع تر گرم کردن کوره

- شرایط کاری لازم برای سرویس دهی با عمر مطلوب نسوزکاری

آجرهای نسوزی که در منطقه پخت چیده میشوند، موادی هستند که در معرض فرسایش و سائیدگی مداوم و شدید ناشی از فشارهای مکانیکی، حرارتی و شیمیایی هستند. میزان فرسایش در این منطقه بین 0.2 تا 1.5 میلیمتر در روز است.

همچنانکه محدوده درجه حرارت کاربرد و مقاومت شیمیایی فرآورده های نسوز مداوماً در حال افزایش بوده است و خصوصا اینکه فشار پذیری بهبود یافته است، همزمان در شرایط کاری پیوسته عمر ۱۲ تا 21 ماه نیز موضوع نادری نیست. معذالک، علیرغم انتخاب بهینه انواع آجر، پیشرفت طراحی و نحوه چیدن آجرها، عمر عادی آجرها فقط بین ۶ تا ۱۲ ماه است.

این حقیقت اهمیت و اثر شرایط کاری را نشان میدهد و در اینجاست که عوامل ضروری و تعیین کننده کاهش سرعت در سایش آجر وجود دارند .

1-3- کار پیوسته

توقفات کاری باید به حداقل برسد. ذکر مثالی این نکته را روش میسازد: معمولاً آجرهای منیزیتی که در مخزن کوره شیشه مصرف می شوند و در مقایسه با آجرهای منیزیت – کرومیتی مصرفی در کوره سیمان دارای انعطاف پذیری کمتری هستند، پنج سال و بیشتر هم دوام می آورند. علت این دوام آوردن این است که آجر مخزن کوره شیشه پس از گرم شدن در معرض کار مداوم می باشد.

آجرهای کوره دوار همراه با ورقهای انبساطی که برای گرم کردن اولیه لازم است، عرضه می شوند. از سوخته شدن این درز پرکن ها (مقواها)، در هر بار توقف و سرد شدن کوره آجرها چروک می شوند و فاصله ها باز می شوند. برخی از این درزها بوسیله کلینکر پر میشوند و در نتیجه در موقع گرم شدن مجدد جای کافی برای انبساط وجود نخواهد داشت و بدنبال آن فشار اضافی به سر آجرها وارد خواهد شد.

بازرسی های پیشگیری کننده منظم، از شرایط لازم و مهم برای تداوم کار کوره می باشد. کنترل و هدایت کامپیوتری با قابلیت عکس العملی در فاصله های زمانی فوق العاده کوتاه، به مقدار قابل توجهی شرایط کاری را یکنواخت مینماید و بدنبال آن عمر کاری آجر بهتر می شود .

2-3- پایین بودن اوالیته:

درصد اوالیته نباید از یکدهم قطر کوره (بر حسب متر) بیشتر باشد. یعنی برای کوره ای با قطر ۵ متر حد اوالیته 0.5 درصد است و در هر چرخش کوره اختلاف قطر برابر ۲۵ میلیمتر است. آجرهای فشارپذیر در هر بار چرخش کوره فشردگی معادل 0.2 درصد را در شرایط کاری یکنواخت پذیرا هستند و معمولاً هدف رسیدن به عمر ۱۲ ماه برآورده می شود. بهر حال اگر به ارقام های ارائه شده اضافه شود، در اینصورت باید فقط انتظار چند ماه سرویس دهی را داشت. به همین خاطر توصیه میشود هر شش ماه یکبار آزمایشات سنجش بدنه کوره انجام شود و در طی آن فاصله بین رینگ و بدنه و میزان حرکت نسبی و لغزش بررسی و چک شود.

چنانچه اوالیته از مقدار حد گفته شده زیادتر شود و در عین حال امکان تعویض لایه های (بالشتک های) زیر رینگ وجود نداشته باشد، در اینصورت میتوان با آجر چینی با ملات عمر کاری آجر را بهبود بخشید.

در اثر خمیدگی کوره آجرها خرد میشوند و فرسایش مشابه اوال بودن کوره پدید می آید. از این رو باید

هر سال کوره را تراز و تنظیم کرد .

3-3- تغییر شکل بدنه کوره

اگر بدنه کوره در اثر لکه های سرخی برآمدگی پیدا کرده باشد و یا در اثر فشار رینگ چروکیده شده باشد، حتی با بهترین نحوه چیدن و وفق دادن آجر با اینگونه نقاط از بدنه نمیتوان عمر کاری رضایت بخشی بدست آورد. در اثر حرکت نسبی بدنه و آجرکاری، آجرها جابجا شده و از روی نقاط برآمده عبور می نمایند و در موقع عبور در اثر خرد شدن یا ترک برشی آسیب میبینند. ثمره دیگر برآمدگی بدنه کوره، یک ور شدن آجر و جابجائی مارپیچی آجرکاری می باشد. در اینصورت تعمیر یا تعویض بدنه کوره ضروری است.

4-3- شعله کشیده

سایش و خوردگی توسط مذاب در طرفین منطقه پخت از موارد متعارف فرسایش زودرس نسوزکاری می باشد. آجرهای منیزیت – کروم با اتصال سیلیکاتی برای مواردی که بار حرارتی منطقه شعله بین 15 تا 25 GJ/m2h (3.5-6 mil.kcal/m2h) است بکار میروند. برای مناطق شعله دار بار حرارتی تا 30 Gj (7millionkcal/m2h) آجرهای اتصال مستقیم منیزیت کرومتی دارای نسوزندگی بالا و آجرهای منیزیتی اسپینل دارای مقدار کم روانساز در دسترس هستند.

اگر بار حرارتی از این حد بیشتر شود، در نتیجه افزایش مقدار روانساز و نفوذ مذاب کلینکر در آجر، آجر کاری سائیده و خورده میشود و در سطح آجر گود افتادگیهای کوچک و بزرگ ایجاد میشود.

بعنوان یک عامل پیش گیرنده، اطمینان از اینکه شعله کشیده است و در جهت محور مرکزی کوره است توصیه می شود. برای پیشگیری از برخورد شعله به نسوزکاری کوره میبایست سر مشعل و سوخت پاش و پخش کننده هوا متناوباً تنظیم و یا تعویض شوند و غلاف روی سر مشعل نیز تعمیر شود.

5-3- کوتینگ محافظ

کوتینگ بهترین محافظ آجر نسوز در منطقه پخت و همچنین عامل موثری در مقابل اتلاف حرارتی تشعشعی می باشد. بنابراین تا حد امکان شرایط راهبری کوره آنچنان یکنواخت باشد که همواره کوتینگ محافظی روی آجر کاری تشکیل شود.

غالباً روی امکان اثر جنس آجر در تشکیل کوتینگ اظهار نظر افراطی میشود. آجرهای دارای کروم زیادتر باعث بهتر شدن شرایط تشکیل کوتینگ نمیشوند، آجرهای دارای اتصال سیلیکاتی تشکیل کوتینگ را بهتر می کنند، خصوصاً آجرهای دولومیتی قابلیت تشکیل کوتینگ بالایی دارند. آجرهای اسپینلی خاصیت کوتینگ گیری متوسطی دارند و لذا مناسب جاهای بدون کوتینگ هستند.

تغییر شرایط تشکیل کوتینگ در اثر تغییر شرایط راهبری کوره و یا تغییر ترکیبات خوراک کوره باعث ریزش کونینگ و بدنبال آن شوک حرارتی و ترک برداشتن آجر میشود. مدول ها و درصد فاز مایع پارامترهایی هستند که میتوان از آنها برای ارزیابی تشکیل کوتینگ استفاده کرد.

برای چک کردن ضخامت کوتینگ و ضخامت آجر باقیمانده از آجرکاری، استفاده از سیستم حرارت سنج

بدنه کوره که فوراً و کاملاً توزیع درجه حرارت بدنه کوره را ثبت میکند، قابل توصیه می باشد. مناطقی که در آنها متناوباً تغییرات درجه حرارت ناشی از شرایط متغیر کوتینگ ملاحظه میشود معرف در شرف وقوع بودن آسیب دیدگی زودرس آجر چینی بخاطر سرشکن شدن هستند.

- تکنولوژی کنونی نسوزهای مصرفی در صنعت سیمان برای کوره دوار

به طور کلی سه نوع طرح یا سیستم پخت و مناطق مختلف داخل سیستم پخت است و در آن یک دید کلی از فرآورده های نسوز مصرفی در مناطق مختلف عرضه شده است. همانطور که در جدول پیشین نشان داده شده است ضرورت های تحمیل شده بر آجر نسوز کوره دوار با آنچه که به آجر نسوز قسمتهای فرعی و جنبی کوره تحمیل میشود به مقدار زیادی فرق دارند. (شکل7).

1-4- کوره دوار

مشخصات ویژه آجر نسوز که با شرایط خاص کوره دوار جور باشد را الزاماً نمی توان از روی اطلاعات حاصل از آزمایشات معمولی استنباط کرد. آنچه که در کاتالوگها به عنوان مشخصات آجر کوره ذکر شده است باید دارای استاندارد بالایی از یکدست بودن باشد. به اضافه آجر باید میل به تشکیل کوتینگ، مقاومت در برابر خوردگی و انعطاف پذیری در برابر فشار نیز داشته باشد. در کوره با سرعتهای تا ۳ متر در دقیقه مهمترین مشخصه کیفی آجر مقاومت حرارتی – مکانیکی می باشد .

بدلیل الگوی متفاوت فرسایش و تشکیل کوتینگ در کوره های پریکلسانیر، همچنین بخاطر استفاده از سوخت های جامد بویژه سوختهای با کیفیت پائین تقسیم بندی مناطق کوره با آنچه که در شکل 1 نشان داده شده است متفاوت است و مضافاً اینکه منطقه پخت هم باید به قسمتهای فرعی تری تقسیم شود. سوخت های جامد باعث افزایش تولید تفاله های سیلیسی و باعث تغییر نسبت گوگرد به قلیائیها میشوند و همچنین مناطق مزاحم اوضاع و احوال منطقه پخت را بوجود می آورند. شکل 8 زیر نمایانگر مفاهیم جدید آجر چینی در منطقه داغ کوره های دوار سیمان، شامل بخش مرکزی پخت و منطقه ایمنی و قسمتهای ورودی و خروجی است. برای منطقه مرکزی پخت که بوسیله کوتینگ محافظت می شود آجرهای منیزیتی کرومیتی و یا آجرهای دولومیتی مناسب هستند. برای طرفین این منطقه آجرهای اسپینلی بدون کروم مداوماً مقبولیت بیشتری پیدا میکند و علت آن هم وجود بار حرارتی زیاد در سمت خروجی و خورندگی قلیائی و اثرات ردوکس (اکسیداسیون و احیاء) در سمت ورودی منطقه پخت نسوزهای مصرفی در صنعت سیمان است.

جدا از منطقه گسترده داغ کوره که بوسیله آجرهای قلیائی آجر چینی میشوند، در طرفین این منطقه که سابقاً آجرهای آلومین بالا چیده میشد هم اکنون بدلیل افزایش بار قلیائی آجرهای اسپینلی چیده میشود.

در منطقه ایمنی برای کاهش تشعشع حرارتی یا آجرهای اسپینلی و یا آجرهای ترکیبی COMBINAL اسپینلی

چیده می شود.

اگر در منطقه ایمنی اقدام به چیدن آجرهای آلومین بالا شود، در این صورت معیار مهم مقاومت آجر در برابر قلیائی خواهد بود.

از آنجائیکه در کوره های پریکلسانیر در منطقه کوتاه کلسیناسیون درجه حرارت به بالاتر از ۱۱۰۰ درجه و یا در نظر گرفتن این واقعیت که سوختهای جامد مورد استفاده در مشعل های کمکی باعث افزایش فرسایش مکانیکی آجرهای عایق حرارتی میگردند، لذا بدلایل ایمنی بنحو فزاینده ای از آجرهای شاموتی اسیدی مقاوم در برابر فرسایش در این منطقه استفاده میشود . آجرهای شاموتی دو لایه نیز اثر عایق کنندگی دارند .

2-4- قسمتهای فرعی

قسمتهای فرعی کوره شامل پیش کرم کن سیکلونی، پریکسانیر (دستگاه انگلیسی)، کانال های میانی، درب کوره و خنک کن، قسمتهایی از کوره هستند که بلا استثناء بصورت دو یا سه لایه و یا استفاده از آجر مقاوم روکار و آجر و مواد عایق زیرکار نسوزکاری میشوند.

در پیش گرم کن ها آجرهای شاموتی اسیدی مقاوم در برابر قلیایی و مواد ریختگی مناسب استفاده میشود. در دستگاه های تکلیس آجرهای مرغوب شاموتی یا آجرهای آلومین بالا یا معادل آنها از مواد ریختگی مرغوب به منظور محافظت در برابر امکان پدید آمدن داغی، استفاده می شود.

در کانالهای هوای میانی میباید خصوصاً آجرچینی مقاوم در برابر سایش ناشی از غبار کلینکر باشد.

در درب های کوره و کولرها از آجرهای شاموتی، آجرهای آلومین بالا و حرم های ریختگی مرغوب معادل آنها استفاده میشود. خنک کن های بشکه ای و اقماری یک استثنا هستند و در این ها نسوزکاری بصورت یک لایه و با استفاده از آجرهای مشابه منطقه خروجی کوره انجام می شود.

چنانچه نسوزکاری سرکوره و خنک کن خصوصاً در معرض و مستعد خوردگی قلیایی باشد در این صورت لازم است که در اینجاها از انواع آجر مقاوم در برابر قلیائی استفاده شود.

در قسمتهای جنبی کوره معمولا از مواد ریختگی و پاشیدنی بخصوص مواد ریختگی دارای سیمان کمتر که مقاومت بیشتری در برابر قلیائی از خود نشان میدهند استفاده میشود. تکنیک پاشیدن برای موارد لکه گیری نافذ است و رواج دارد .

- سیر تکامل

از آنجائیکه آماده بکار بودن و بازده کوره ها اساساً بستگی به نسوزکاری آنها دارد، لذا صنعت ساخت مواد نسوز مدام درگیر اطمینان از کیفیت انواع آجر ارائه شده و بهبود و تکامل انواع مواد نسوز عالی تر و روشهای آجر چینی پیشرفته تر است .

1-5- اطمینان از کیفیت

اگر عمر کاری آجر چینی کوره رضایت بخش نباشد، غالبا انتقاد و تقصیر متوجه غیر یکنواختی و کیفیت ناکافی فرآورده های نسوز میشود. معذالک آزمایشهای مقایسه ای فراوانی نشانگر این هستند که تغییرات در فرآیند تولید سیمان، در مقایسه با نوسانات مشخصه های فرآورده های نسوز، اثر بیشتری روی عمر نسوز چینی دارند.

از زمانی که مواد اولیه وارد کارخانه آجر سازی میشود تا مرحله بارگیری محصول نهایی، بطور پیوسته و آماری و طبق استاندارد آلمان DIN 51 061Part3 تحت عنوان “نمونه گیری و آزمایشات پذیرش فرآورده های نسوز” آجر نسوزها کنترل کیفی می شوند. مشخصات بیان شده در کاتالوگها و بروشورها ارقام تقریبی و متوسط هستند و سرمنشاء این ارقام کنترل کیفی پیوسته مراحل تولید است. نتایج آزمایش به عنوان مبنایی برای مقایسه انواع آجر و معیاری برای انتخاب آجر جهت کاربردهای خاص هستند. آزمایشات طق استانداردهای DIN و ISO انتخاب شده اند.

یکنواختی فرآورده های نسوز بر اساس مشخصه هایی نظیر وزن مخصوص حجمی، تخلخل و مقاومت مکانیکی سرد که مجموعاً موسوم به پارامترهای یکنواختی هستند، بررسی می شوند.

واضح است که هنگامی میتوان به مواد نسوز درجه یک رسید که نه تنها تجیهزات لازم برای تولید و مواد اولیه مناسب فراهم باشد بلکه باید کنترل و بازرسی دائمی هم وجود داشته باشد. در کمپانی دیدیر کار کنترل کیفی توسط یک بخش مستقل و جداگانه انجام می شود.

2-5- آزمایش واقعی و متناسب برای آجرهای کوره دوار

بسته به سرعت چرخش کوره، آجر چینی کوره دوار در اثر اوال شدن لحظه ای بدنه کوره در هر روز متحمل 6000 برگشت تنش میشود. بنابراین رفتار در مقابل تغییر شکل آجر کوره دوار یا آنچه که موسوم به انعطاف پذیری فشاری است، نکته قطعی و تعیین کننده قابل توجهی است.

اصطلاح انعطاف پذیری فشاری عبارت از قابلیت عکس العمل آجر در برابر تنش فشاری شدید و مکرر ناشی

از تغییر شکل است، نه تنش فشاری مربوط به ترک برداشتن و یا سرشکن شدن، معلوم شد که در ابتدا قضاوت در مورد اینکه انعطاف پذیری فشاری مورد نیاز به دست آمده است یا نه، مشکل است. هنوز روش آزمایش مناسبی نیز اختراع نشده بود. رفتار تغییر شکل تنشی مواد نسوز کاملاً الاستیک نیست و می توان آنرا براحتی با معیارهای متعارف مانند مدول الاستیک و مدول برشی تعریف و تشریح کرد.

به هر حال، میتوان تغییر شکل را که تقریباً متناسب با تنش است اندازه گرفت. بسته به نوع تغییر شکل (خمشی، فشاری یا کششی) میتوان مدولهای خمشی فشار یا کششی را اندازه گیری کرد. تمام این مدول های ظاهراً الاستیک حاوی مقدار تغییر شکل برگشت ناپذیر هستند .

به منظور امکان نشان دادن دقیق مزایای عرضه شده توسط یک آجر فشار پذیر، تحت فشار مکانیکی، دستگاه آزمایش تنش برگشتی که منطبق با شرایط عملی و واقعی است توسعه یافت و تکمیل شد. این دستگاه امکان شخیص ظریف تر تفاوت بین انواع آجر، حتی اگر سایر مشخصات فیزیکی آنها یکسان باشد را فراهم مینماید.

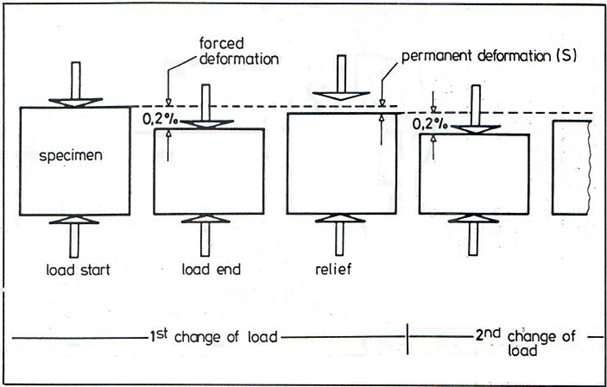

1-2-5- آزمایش برگشت بار Load reversal test

در کوره ای الکتریکی نمونه استاندارد استوانه ای شکل (با ابعاد ۵۰ × ۵۰ میلیمتر و سوراخی در مرکز آن) بین دو پایه سرامیکی اکسیدی تحت فشار گیر داده میشود. کوره با سرعت ۵ درجه کلوین در دقیقه گرم میشود و سپس در درجه حرارت ۱۲۰۰ درجه سانتیگراد به مدت یک ساعت قبل از شروع آزمایش ثابت نگه داشته میشود.

نمونه آزمایشی متناوباً تحت تنش قرار میگیرد و سپس از تنش آزاد میشود. نیروی اعمالی با سرعتی ثابت اضافه میشود و با هر دفعه اعمال بار فشردگی معادل 0.2درصد به نمونه اعمال میشود. دیاگرام شکل 9 زیر آزمایشی را نشان میدهد که شامل ۴ دفعه اعمال بار برگشتی در هر دقیقه است و مشابه تنش اعمالی تجربه شده در کوره دوار با اوالیته معمولی می باشد .

نتیجه:

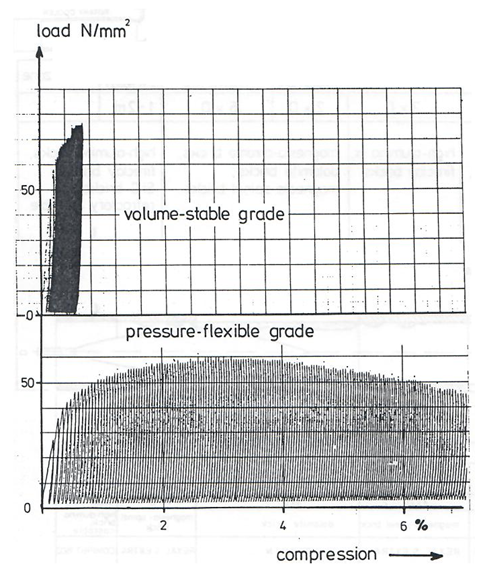

هنگامی که مستقیماً بار اعمالی بصورت تابعی از تغییر شکل (فشردگی) در روی ثبات X -Y ثبت میگردد، منحنی های بسته هیسترزیس حاصل از جریان ویسکوز (Viscous Flow) ایجاد می شود. در آجرهائیکه ثبات حجمی دارند بسختی میتوان منحنی هیسترزیس را تشخیص داد. علت ایجاد منحنی غیر خطی این است که تغییر شکل شامل نوسانات غیر الاستیک هم می باشد .

شکل شماره 10 نشان دهنده منحنی تغییر شکل بعنوان عاملی از بار اعمالی در درجه حرارت خاص میباشد. برخلاف آزمایش جریان فشار (Pressure Flow) در این آزمایش تغییر شکل معطل نمی شود و بلکه اعمال نیرو در فواصل زمانی کوتاهی صورت میگیرد. این روش از آنچه که در یک دور کامل چرخیدن کوره به آجر اعمال میشود استنتاج شده است. گرچه این آزمایش اجازه استنباطات قطعی فیزیکی را به ما نمی دهد ولی ما را قادر می سازد که آجرهای دارای ثبات حجم (Volume-Stable) و آجرهای انعطاف پذیر در برابر فشار (Pressure-Flexible) را از یکدیگر تفکیک کنیم . آجر دومی از خود تغییر شکل پلاستیکی نشان میدهد .

آجرهای منیزیت کرومیت پخته شده در درجات حرارت بالا متعلق به گروه آجرهای دارای ثبات حجم

می باشند و رفتار تقریباً الاستیکی دارند .

آجرهای منیزیت – کرومیتی دارای ساختار دانه بندی خاص، آجرهای دولومیتی و اسپینل منیزیتی متعلق به گروه انعطاف پذیر در برابر فشار میباشند .

مطالعه روی موارد عدیده ای که شامل کوره های گوناگون بسیاری بود صحت مفهوم گروه بندی آجرها بر طبق خاصیت حرارتی – مکانیکی انعطاف پذیری فشاری را نشان داد. آزمایش برگشت بار ثابت کرد که روشی است عملی و واقعی و بسیار مفید برای انتخاب آجرهای نسوز جهت کوره های دوار .

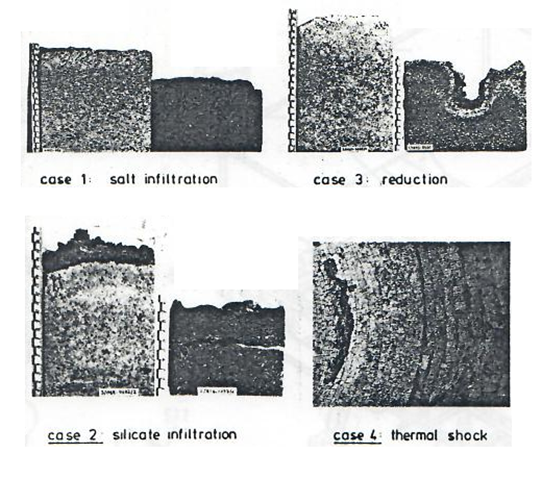

3-5- بهبود مقاومت در برابر قلیائی

در تمام کوره های سیمان آجر چینی در معرض تهاجم کم و بیش املاح قلیائی می باشد. پر شدن حفره های داخل آجر بوسیله املاح قلیائی انعطاف پذیری آجر را کاهش میدهد و در ضمن واکنش این املاح با Cr2O3 و Al2O3 ساختار آجر را منهدم مینماید.

1-3-5- آجرهای بدون کروم

در طول دهه ها آجرهای منیزیت – کرومیت با ۴۰ – ۲۰ درصد اسپینل کروم متداول ترین نوع آجر برای منطقه پخت کوره های دوار سیمان بوده است. استفاده از سوختهای جامد و سوزاندن سوختهای جایگزین باعث افزایش فرسایش زودرس منتج از خوردگی اجزاء کرومیتی توسط املاح قلیائی شده است. تغییرات اتمسفر کوره (Redox) منتج از ناقص سوختن میتواند باعث لق شدن ساختار آجر بشود.

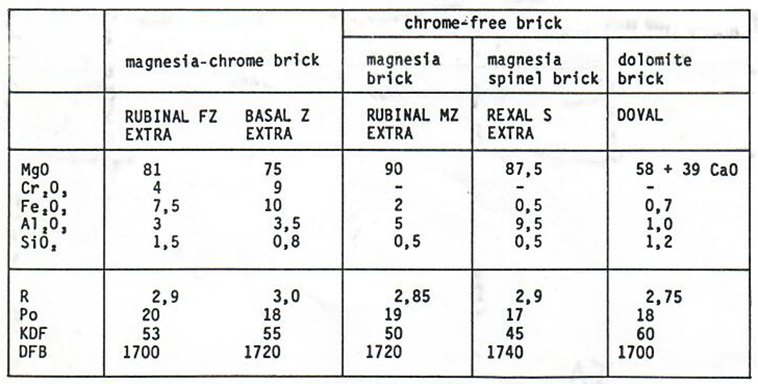

از اینرو از سال ۱۹۸۲ آجرهای اسپینلی که دارای عمر کاری بهبود یافته تری بویژه در طرفین منطقه پخت هستند، زمینه مصرف بیشتری پیدا کردند. اینها آجرهای بدون کروم و دارای منیزیت کم آهن پخته شده در درجه حرارت بالا هستند که در آنها اسپینل آلومین جایگزین اسپینل کروم شده است. در اینگونه آجرهای اسپینلی، اسپینل از طریق اضافه کردن آلومینا یا کوراندم به مخلوط اولیه آجر منیزیتی درضمن عمل پختن آجر تشکیل نمیشود (اسپینل ثانوی)، بلکه اسپینل ذوب شده یا زینتر شده در ضمن تهیه مخلوط مواد اولیه ساخت.آجر و بعنوان یکی از اجزاء ساختاری آجر بدان اضافه میشود .

خلوص مواد اولیه آجرهای اسپینلی منجر به مشخصه های فوق العاده با ارزش زیر میشود:

- اجزاء متشکله آجر اسپینلی مورد تهاجم اصلاح قلیائی واقع نمی شوند.

- گرچه هنوز نفوذ سیلیکاتی همان پر شدن معمولی حفره ها را بدنبال دارد، ولی روانی کم (low flux) اتصال مستقیم آجرهای منیزیت – اسپینلی باعث میشود که مورد تهاجم مذاب نفوذ کننده واقع نشود.

- محیط احیاء کننده اثری روی آجرهای اسپینلی کم آهن ندارند.

- مقاومت در برابر شوک حرارتی بالاتر از تمام فرآورده های نسوز قلیایی است.

آجر REXAL S EXTRAبوسیله انعطاف پذیری ساختاری فوق العاده و کوتینگ گیری نسبتاً خوب مشخص

می شود. بدین لحاظ این آجر مناسب استفاده برای تمام منطقه پخت می باشد.

اخیراً بخاطر خصوصیت ارزشمند ایمنی محیط زیست آجرهای اسپینلی، مصرف آنها زیادتر شده است. بخاطر خوردگی سنگ کروم آجرهای منیزیتی کروم توسط قلیائیها نه تنها سنگ کروم متلاشی میگردد، بلکه کرومات های شش ظرفیتی سمی نیز بوجود میآیند. این کرومات ها در ضمن کندن آجرهای کهنه و آماده سازی سیمان میتوانند باعث آلرژی های پوستی شوند و از این رو ضروریست که پس از تخریب آجرهای کهنه مسائل ایمنی محیط زیست در دور ریختن آنها رعایت شود .

هنوز در وسط منطقه پخت آجرهای دولومیتی عاری از کروم برآورنده این نیاز هستند .

پیشرفت جدیدی که حاصل شده است معرفی آجرهای منیزیتی با مقادیر کم اسپینل و آلومین می باشد، و به دنبال موفقیت در دستیابی به تکنیکهای جدید ساخت این آجرها هم اکنون هدف بهبود بخشی انعطاف پذیری آنهاست که معمولاً پائین می باشد.

جدول 14 زیر نگاهی کلی به مشخصه های متعارف انواع آجرهایی که تاکنون معرفی شده اند را فراهم آورده است و همچنین در این جدول نمونه هایی از فرآورده های دیدیر از باب مثال ذکر شده است.

پیش بینی میشود که بزودی مصرف آجرهای بدون کروم در منطقه پخت، در اروپا و شمال آمریکا نفوذ گسترده ای پیدا کند.

2-3-5- آجرهای آلومینی مقاوم در برابر قلیائی

غلظت بالای قلیایی ها باعث آسیب دیدگی آجرهای شاموتی و آلومینی چیده شده در منطقه ایمنی پیش گرم کن، درب کوره و کولر میشوند. این آسیب دیدگی نه تنها بخاطر تشکیل رینگهای مزاحم کار کردن یکنواخت کوره، بلکه در اثر خوردگی آجر کاری کوره نیز می باشد.

قلیایی ها با آجرهای آلومین بالا ترکیب میشوند و کوراندوم بتا و فلداسپاتوئیدها را بوجود میآورند. پدید آمدن این مینرال های جدید باعث افزایش حجمی تا حد ۴۵ درصد میشوند.

همانطور که در شکل 11 مشاهده می شود، سست شدن سطح رویی ساختار آجر و یا پوسته شدن لایه هائی از آجرچینی نمودهایی از عارضه های شکفتگی قلیائی، انهدام ساختار آجر در اثر محبوس شدن انبساط در آجر کاری قوسی، میباشند. در دیوارهای صاف افزایش حجم همیشه باعث انهدام آجرها نمی شود و در عوض وجود تنش در سطح رویی آجر باعث شکم دادن آجر کاری میشود. غالباً این پدیده را میتوان در پیش گرم کن ها و کولرهای مشبک ملاحظه کرد .

در مورد آجرهای شاموتی (از جمله نسوزهای مصرفی در صنعت سیمان) اسیدی تهاجم قلیائی در درجه حرارت کاری تا ۱۲۰۰ درجه سانتیگراد باعث تشکیل مذاب همراه با لعاب میشود که این لعاب نقش محافظتی دارد. در آجرهای بوکسیتی افزایش حجم منجر به لق شدن ساختار آجر که موسوم به شکفتن (Bursting) است، می شود.

نسبت Al2O3 به SiO2 اثر تعیین کننده ای در رفتار مواد نسوز مورد تهاجم قلیایی ها، دارد. آجرهای دارای تخلخل پایین و ساختار فشرده متحمل زیان کمتری میشوند. آجرهای شاموتی اسیدی در پیش گرم کن تا درجات حرارت کاری ۱۲۰۰ درجه سانتیگراد بخوبی نتیجه بخش بوده اند.

با نسبت Al2O3 به SiO2 تا حد 5/1، همانند آجرهای آلومین بالای دارای تا ۶۰ درصد A1203، میزان مقاومت تا درجه حرارت ۱۳۵۰ درجه سانتیگراد نسبتا خوب بوده است. با تزریق فسفات در آجر بهبود بیشتری در مقاومت آجر حاصل شده است. گرچه با حرارت دادن بعدی آجر اتصال فسفاتی نتایج بهتری را بدست میدهد. آزمایشهای مقایسه ای گسترده ای در زمینه مقاومت در برابر خوردگی قلیائی نشان داد که آجر Resistal SB 70C درجه بالایی از مقاومت را دارد، از این بابت باید سپاسگزار مواد اولیه سیلیمانیتی دارای ثبات حجم این آجر بود.

شکل 11نشان دهنده تفاوت رفتار آجرهای مختلف در برابر خوردگی، در آزمایش کوره آزمایشگاهی است. این نوع آجر برای مصرف در مناطق کلسیناسیون، درب کوره ها و کولرها نیز مطلوب هستند.

4-5- فرآورده های نسوز بی شکل

در سالهای اخیر تمایل روزافزونی به مصرف مواد نسوز بی شکل مشاهده میشود. در صنعت سیمان آلمان مصرف اینچنین موادی در حد ۱۰ درصد کل مواد نسوز می باشد. در کوره دوار مصرف این مواد محدود به دهانه ورودی و لبه خروجی است. مصرف این مواد در درب کوره ها، کولرها و بویژه پیش گرم کن ها در حال فزونی است و بدنه مشعلها صرفاً با مواد ریختگی بی شکل پوشش داده میشود. برای موارد لکه گیری تا حد ۵۰ درصد

مواد از مواد ریختگی شاموتی و آلومینائی بکار برده میشود و عمدتاً از روش پاشیدن استفاده می شود.

چندان مدتی نیست که نسوز کاری با مواد بی شکل جایگزین آجرهای شکل دار شده است. امروزه، حتی بجای سطوح وسیعی که سابقاً در آنها از آجرهای شکلدار استاندارد استفاده می شده است و در آنها مشکل تهاجم و شکفتگی قلیائی، گرم شدن و سرد شدن مکرر و خطر شکم دادن دیوار آجر کاری وجود دارد، از مواد ریختگی و جرم های پاشیدنی استفاده می شود .

با توجه به دامنه وسیع خواص و انواع مخلوط های ریختگی، هم اکنون فرآورده های همه کاره ای همچون COMPRIT 160H برای مصرف در جاهائیکه بدان ها اشاره شد مورد استقبال زیاد واقع شده است.

دیوارهای عمودی بدون استثناء بوسیله جرمهای ریختگی و قوسها و سقفها و قسمتهای معلق بوسیله روش پاشیدن مخلوط مواد نسوز، نسوزکاری میشوند.

به منظور استفاده سریع و بی مسئله مخلوطهای نسوز، روش زیر که در آن از عایق کاری قطعه قطعه و بکارگیری

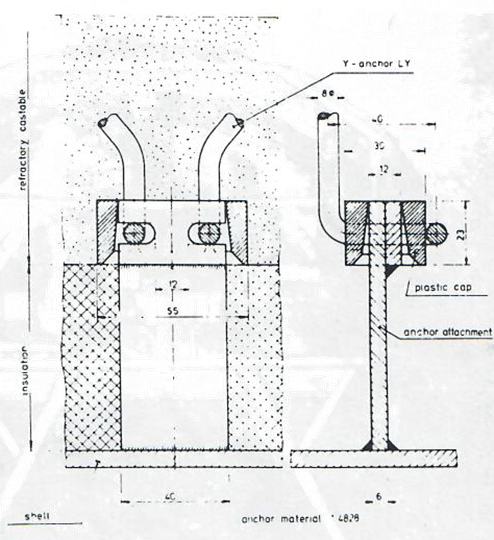

انکر استفاده شده است تشریح میشود: (شکل12)

- پایه های قلاب متناسب با ضخامت نسوزکاری روی زمینه کار و در فواصل متناسب جوش داده میشوند.

- نوارها یا لایه های SUPETHERM با عرض متناسب با فاصله انکرها بین ردیف های پایه ها با فشار جای داده می شوند.

- انکرهای انبساطی در روی پایه ها آنچنان جای داده میشوند که براحتی قابل برداشتن باشند و سپس بوسیله سرپوشهای پلاستیکی که نقش نگهدارنده انکر و لایه های عایق کننده را در موقع ریختن مخلوط

بازی میکنند، تثبیت می شوند.

علاوه بر خواص نسوز بودن نسوزهای مصرفی در صنعت سیمان و مقاومت در برابر سایش بخشهای نسوز کاری شده با جرم های ریختگی در برابر تهاجم قلیائی مقاوم هستند، رفتارشان در برابر نحوه گرم شدن خوب است و بسیار مناسب برای لکه گیری و تعمیرات سریع می باشند.

مقاومت در برابر قلیائی، جرمهای ریختگی اسیدی با دانه های نسوز متراکم، تا درجه حرارت ۱۲۰۰ درجه سانتیگراد مشابه آجرهای اسیدی پخته عمل مینمایند. برای درجه حرارت بالاتر ثابت شده است که مخلوط های دارای ۵۰ درصد A1203 و ۲۵ درصد Zr02 مناسب میباشند. بهر حال در هر دو مورد اتصال سیمانی معمولی قابلیت مقاومت در برابر قلیائی را دارند .

در سالهای اخیر، آنچه که موسوم به جرمهای ریختگی کم سیمان میباشند گسترش یافته اند. با استفاده از سیمان مخصوص و مواد افزودنی ویژه به اتصال هیدرولیکی با مقاومت 100 N/cm2 و حد درجه حرارت ۱۵۰۰ درجه سانتیگراد دستیابی شده است. این جرمها نیاز به حداقل مقدار آب مخلوط دارند و دارای مشخصات مقاومتی عالی هستند. در درجه حرارت ۱۰۰۰ – ۷۰۰ درجه سانتیگراد که سایر جرم ها افت مقاومت دارند، این جرم ها افت مقاومتی به همراه ندارند.

سرعت گرم شدن: با وجودیکه مواد ریختگی کم سیمان نیاز به آب کمی دارند، فشردگی بیشتر آنها معرف این است که سریعتر از جرمهای نسوز معمولی گرم نمی شوند. برای اطمینان از گیرش مطلوب می باید برای مدت حدود ۱۲ ساعت آنها را مرطوب نگه داشت و سپس برای مدت حداقل ۴۸ ساعت بدان ها فرصت خشک شدن داد. به منظور فراهم آوردن مشخصه سریع گرم شدن پس از مرحله خشک شدن، معقول این است که بهنگام آماده سازی مخلوط از الیاف آلی ویژه استفاده شود. این کار باعث میشود که به کمک این الیاف بخارهای حاصله در مرحله گرم کردن امکان فرار را داشته باشند و در نتیجه تنشهای حاصل از این بخارات کاهش یابند و خیلی کم روی مقاومت تاثیر بگذارند.

5-5- پیشرفتهای کیفی در نسوزکاری کوره

علاوه بر روش جک پیچی که روش متداول برای آجر چینی کوره های قطر کوچک است، در سالهای اخیر روش چسب و روش ماشین برای کوره های قطر بزرگ ارزش خاصی یافته اند. وقتیکه روش چسب بکار میرود همانند روش کلاسیک جک پیچی باید کوره را چندین بار در فواصلی از آجر چینی چرخاند. در روش چسب حدود ۲۰ تا ۳۰ درصد آجر در ردیفهای مشخصی بوسیله چسبهای Epoxy یا Poly Urethane به بدنه چسبانیده می شوند. در ردیفهایی که آجرها با چسب به بدنه چسبانیده میشوند میبایست قبلا بدنه کاملا تمیز و پرداخت شود. برای اطیمنان از درست سخت شدن این چسبها در درجات حرارت بالا و پائین امکان پیش آمدن ضرورت استفاده از اجزاء تند کننده یا کند کننده گیرش پیش می آید .

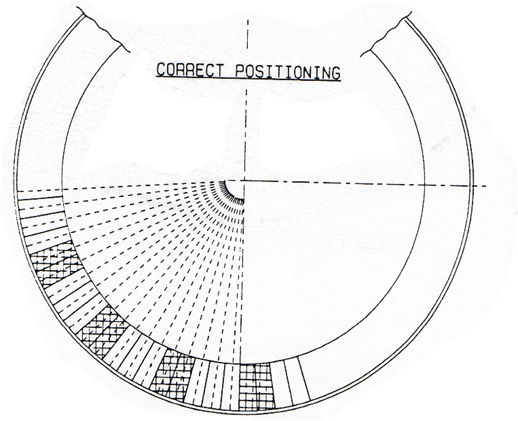

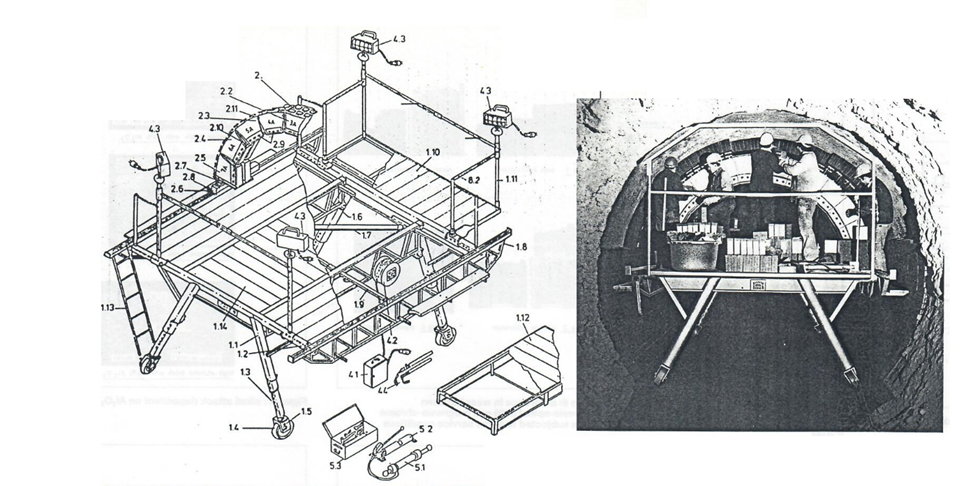

اخیرا استفاده روز افزونی از دستگاه آجر چینی که برگشتی به سوی قالبهای قوسی آجر چینی است، می شود. دستگاه های دارای قوسهای پنوماتیکی همانند دستگاه DAT دیدیر نشان داده شده در شکل (13) به صورت دستگاه های قابل اعتماد از جنبه سرعت و بازده درآمده اند. سرد و گرمی محیط، ناهمواری ها و کثیف بودن بدنه خطری برای کیفیت آجرکاری با این دستگاه را ندارند .

قالب قوسی شکل دستگاه دارای دو ردیف بازوست، آنچنانکه همزمان میتوان دو رینگ از آجر را چید. این مشخصه باعث صرفه جوئی در زمان و دفعات لازم برای جابجا کردن طولی دستگاه آجرچینی میشود.

هنگامی که آجرهای مورد استفاده به عنوان نسوزهای مصرفی در صنعت سیمان به صورت قفل رینگ عقبی کار گذاشته شوند، میتوان آجر چینی رینگ جلوdی را شروع نمود.

دستگاه آجر چینی دیدیر محدود به قطر خاصی نیست. قوس کاری آن میتواند متشکل از ۱۵ تا ۲۰ قطعه باشد که بوسیله آنها میتوان قطر کار را تا 1.5 متر تغییر داد.

با استفاده از روش آجر چینی خشک پیشرفتی در حد 7m2/h بدست آمده است. در کارخانه جدید، سرعت آجرچینی برابر 0.4 m/h بوده است که به معنی تکمیل هر رینگ در زمان نیم ساعت می باشد .

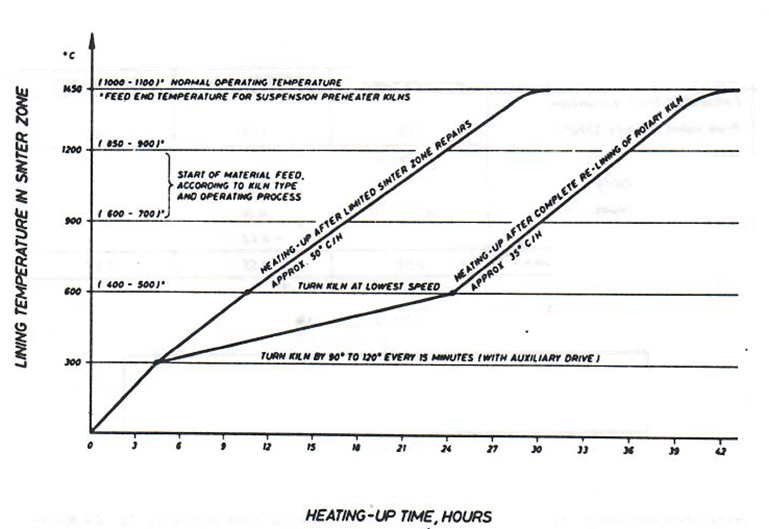

5-6- گرم کردن سریعتر

بر خلاف سابق که حداقل زمان گرم کردن نسوزهای مصرفی در صنعت سیمان، آجرهای شکننده منیزیت – کرومیت که مستعد آسیب پذیری از شوک حرارتی هستند، برای سالها برابر ۴۸ ساعت بوده است، هم اکنون زمان گرم کردن لازم برابر ۲۰ ساعت می باشد. این زمان به معنی سرعت گرم کردن 50°c/h است که مناسب گرم کردن دوره آزمایشی آجرچینی سیستم کوره می باشد. امروزه به منظور کاهش هزینه های انرژی، بخصوص کاهش دوران غیر مفید گرم شدن تقاضای افزایش سرعت گرم کردن بگوش میخورد و گرم کردن های آزمایشی در فاصله زمانی شش ساعت با موفقیت صورت

گرفته است .

هنوز هم روشن است که زمان گرم کردن آجرکاری، ملات و بخصوص بخشهایی که با جرم ریختگی نسوزکاری نسوزهای مصرفی در صنعت سیمان

شده اند، باید منطبق با ضرورت خشک کردن آرام آنها باشد.

دو دلیل برای آهسته گرم کردن نسوزکاری کوره وجود دارد :

- آجرهای قلیائی به عنوان نسوزهای مصرفی در صنعت سیمان دارای مقاومت متوسطی در برابر شوک حرارتی هستند. انبساط حرارتی نسبتا بالای آنها باعث پدید آمدن تنشهایی در سطح داغ آجرکاری میشود. از آنجائیکه غالبا اندازه گیری افزایش درجه حرارت مشکل می باشد لذا تغییرات آهسته درجه حرارت توصیه شده است.

- در ابتدا و مقدمتا سرعت گرم کردن آهسته بخاطر تضمین انبساط آهسته تر بدنه کوره و بدنبال آن انطباق با انبساط رینگ کوره بوده است سریع گرم کردن کوره غالبا باعث شده است که بدنه کوره توسط تایر سرد چروکیده شود.

آزمایشات انجام شده در مرکز تحقیقات دیدیر نشان داده اند که آجرهای منیزیت – کرومیتی انعطاف پذیر در برابر فشار، قادرند تا سرعت 300°c/h را بدون ترک برداشتن تحمل کنند.

هولدر بانک گزارشی در مورد سریع گرم کردن مکرر کوره دارای پریکلسانیر در زمان ۶ ساعت ارائه داده

است. براساس این گزارش پس از ۲۰ ساعت کوره به شرایط یکنواخت و بار کامل رسیده است.

از آنجائیکه کوره پریکلسانیر در دو نقطه مشعل دارد لذا امکان برخورداری از امتیاز سریع گرم کردن بی آنکه سیستم کوره و نسوز کاری آن صدمه ببیند، وجود دارد. اگر شعله کشیده و یکنواختی برای هدایت و انتقال حرارت از مجرای کوره به پیش گرم کن وجود داشته باشد و مشعل پریکلسانیر درست قبل از شروع خوراک دادن به کوره روشن شود، در نتیجه خوراک کوره قبل از رسیدن به کوره فورا به حالت کلسینه خواهد رسید. سپس لایه ای از کوتینگ در منطقه پخت تشکیل خواهد داد و بدنبال آن انتقال حرارت، بویژه به تایرهای کوره، کاهش خواهد یافت. از موقعی که این روش گرم کردن استفاده شده است هیچگاه درجه حرارت بدنه به بالاتر از 250 نرسیده است.

به آجرهای BASAL S EXTRA، RUBINAL FZ EXTRA و BASIL Z EXTRA به عنوان نسوزهای مصرفی در صنعت سیمان که در برابر فشار انعطاف پذیر هستند نواری از آلومینیوم به قسمت بالا، سر داغ، آجر چسبانیده شده است و در نتیجه جا برای اطمینان از انبساط سر آجر پیش بینی شده است ولذا این آجرها مناسب برای سریع گرم کردن هستند. این ها آجرهایی هستند که کمپانی دیدیر برای آجر چینی خشک و بصورت آجر رو آجر Clench lining ارائه داده است. توصیه میشود در موقع بکار بستن این روش سعی در رسیدن به رکورد ۶ ساعت نشود، بلکه زمان ۲۰ ساعت به حدود ۱۰ ساعت تقلیل داده شود .

نتیجه گیری:

امروزه، بدون شک اپراتورهای کارخانه سیمان نقش مهمی در تداوم عمر نسوزکاری کوره دارند. علاوه بر هزینه مربوط به بهای مواد نسوز و هزینه های آجر چینی که در ابتدای مقاله بدانها اشاره شد، مقدار معادل و یا شاید بیشتری پول هم بخاطر نداشتن تولید در اثر توقف کوره نیز از دست می رود. در نیمه سال ۱۹۸۷ شرکت Gaurain-Ramecroix در بلژیک یک کوره ۴۶۰۰ تن در روز دو پل DOPOL را راه اندازی کرد. نسوزکاری این کوره براساس آخرین تکنولوژی موجود و با همکاری شرکت Polysius صورت گرفت و مجموعا نزدیک به ۲۵۰۰ تن از فرآورده های نسوز به شرح زیر در این پروژه مصرف شد:

- حدود ۳۰۰ تن آجر شاموتی سخت MAXIAL

- – 800 تن آجر شاموتی مقاوم در برابر قلیائی 282 DIDIER NOVA

- حدود ۵۰۰ تن آجرهای منیزیت – کرومیتی دارای اتصال اسپینلی BASAL 2 EXTRA

- – 300 تن آجرهای آلومین بالای RESISTAL

- – 450 تن جرم ریختگی و جرم پاشیدنی COMPRIT

- – 50 تن جرم ریختگی کم سیمان مقاوم در برابر قلیائی DIDURIT

- – 100 تن مواد عایق حرارتی PYROSTOP

کل فرسایش مواد نسوز در اولین سال بهره برداری برابر 0.4کیلوگرم به ازای یک تن کلینکر بود.

در همین زمان یک کانال هوای میانی با نسوز کاری 382 RESISTALKESC, COMPRIT 150 ZSMAXIAL مورد استفاده قرار گرفت. با استفاده از پریکلسانیر ظرفیت کوره به ۵۵۰۰ تن در روز افزایش یافت. پیش بینی می شود که میزان فرسایش مواد نسوز به رقم 0.3 کیلوگرم به ازای هر تن کلینکر کاهش خواهد یافت. در صورت اضافه کردن پیش گرم کن دوم و با قطر کوره 5.4 متر حتی میتوان به ظرفیت ۷۰۰۰ تن در روز رسید.

پیشنهادات و توصیه ها برای مطلوب ترین نوع آجرچینی کوره دوار سیمان:

عمر یک آجر میتواند متأثر از عوامل زیر باشد:

- شرایط کاری کوره

- انتخاب آجر برای هر منطقه از کوره

- نحوه آجر چینی

شرایط کاری کوره فقط متأثر و مربوط به مصرف کننده می باشد. شرایط کار کوره تا حد امکان باید یکنواخت و پیوسته باشد و بدین طریق است که میتوان به سهولت اقدام به تکامل و توصیه نوع آجر نمود. این شرایط شامل موارد زیر می باشد:

- یکنواختی خوراک کوره هم از نظر ترکیب و هم از نظر میزان تغذیه

- 2- شعله که میبایست در مرکز باشد و خیلی زیاد پهن نباشد

- نسبت K2O+Na2O به SO3+Cl معادل ۱ و یا مختصری قلیائی اضافی در اتمسفر کوره

- تشکیل کوتینگ پایدار

- 5- بدنه مستحکم کوره با کمترین مقدار اوالیتی

نحوه انتخاب آجر برای محدوده های مختلف قبلاً مورد بحث واقع شد و توصیه های لازم ارائه گردید.

نحوه آجر چینی که موضوع مورد بحث این مقاله می باشد تا حدی مهم است زیرا که عمر آجر به نحوه آجر چینی نیز بستگی دارد. تعمیرات نسوزهای مصرفی در صنعت سیمان نسوزکاری نیز می بایست به نحو کامل و متناسبی صورت بگیرد تا بدینوسیله آمادگی سیستم جهت تداوم کار بیشتر شود.

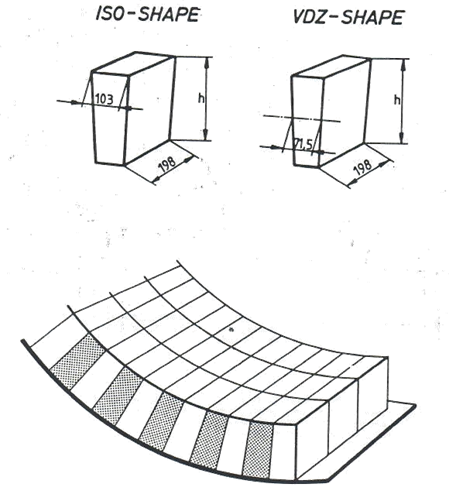

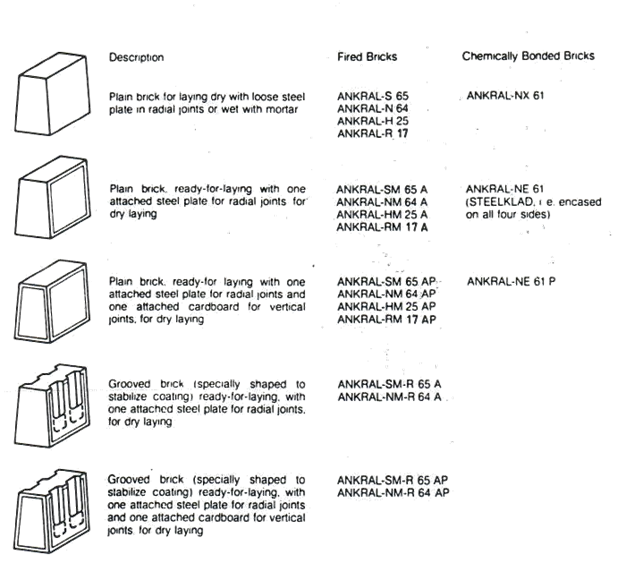

شکل های آجر:

برنامه تولید آجر شامل دو سری آجرهای دارای شکل استاندارد برای قسمتهای اصلی کوره دوار سیمان می باشد (شکل 13) که عبارتند از:

- آجرهای با شکل استاندارد (ISO) که ته آجر دارای ۱۰۳ میلیمتر ضخامت می باشد.

- آجرهای با شکل استاندارد VDZ که ضخامت وسط آجر ثابت و برابر 71.5 میلیمتر است.

هر دو نوع این آجر برای انواع کوره های دوار و در طول سالهاست که مصرف می شوند. معمولاً از نقطه نظر طول عمر تفاوتی بین این دو شکل آجر وجود ندارد و انتخاب بستگی به شرایط محل کار دارد شرایط عملیاتی مشروحه زیر سرانجام کاری بهتر را برای آجرهای با شکل VDZ فراهم می نماید:

- وجود تنشهای مکانیکی بسیار متغیر مثلاً در منطقه رینگ (Tyre) کوره (در این منطقه بدین علت که آجرهای VDZ دارای تعداد و درز بیشتری (حدود ۳۸ درصد) هستند لذا انعطاف پذیری بیشتری در رینگ تشکیل شده از آجرها وجود خواهد داشت)

- وجود تغییرات فوق العاده درجه حرارت به دلیل شکل خاص آجر نوع VDZ ظرفیت جذب تنش در آن بالا می باشد. بر اساس تجاربی که دار بود بکار بردن آجرهای با شکل را برای کوره های با قطر 4.6 متر به بالا توصیه می نمائیم.

جدای از اینکه چه شکلی از آجر را به عنوان نسوزهای مصرفی در صنعت سیمان مصرف نمائیم، امروزه مرسوم و استاندارد شده است که در آجر چینی یک کوره از دو اندازه آجر که ضخامت سر آنها متفاوت است استفاده شود.این انتخاب باعث می شود که در کوره هایی که به هر علتی در برخی نقاط قطر بدنه فلزی کوره از استاندارد و شرایط سالم خود خارج شده است با تغییر در نسبت دو نوع آجر انتخابی اقدام به آجر چینی نمود. برای قفل کردن رینگ های آجر دو نوع آجر قفل را توصیه می نماییم تا بدینوسیله بدون نیاز به بریدن آجر براحتی بتوان رینگ آجر را کاملا قفل نمود.

انواع آجرهای زیر در برنامه تولید ما برای کوره های دوار سیمان وجود دارد. (شکل14)

آجر چینی خشک، آجر چینی با ملات:

استفاده از آجرهای آماده نصب باعث کاهش زمان آجر چینی میشود، در صورت وجود نداشتن دلیل فنی خاصی بکار بردن این نوع آجر را توصیه می نمائیم.

آجر چینی با ملات به عنوان نسوزهای مصرفی در صنعت سیمان معمولاً در قسمت خروجی کوره استفاده میشود، برخی مواقع در قسمت پایه های کوره و بخش هایی که بدنه کوره تغیر شکل ناجوری داده است نیز کاربرد دارد. بهر حال، هم اکنون کوره های دوار چندی وجود دارند که تمام نسوز کاری قلیایی آن بوسیله ملات صورت می گیرد.

مقایسه ای از زمان لازم برای آجر چینی انواع آجر نشان می دهد که :

- زمان لازم برای آجر چینی با آجرهای آماده نصب برای مقدار واحد نسوزکاری برابر ۱۰۰ درصد

- زمان لازم برای آجر چینی با آجرهای بدون مقوا برای مقدار واحد نسوزکاری برابر ۱۰۵ تا ۱۱۰ درصد

- زمان لازم برای آجر چینی با آجرهای بدون مقوا و بدون صفحه فلزی ۱۱۵ تا ۱۳۰ درصد

- زمان لازم برای آجر چینی با ملات ۱۵۰ تا ۲۰۰ درصد

نسوزکاری آجر روی آجر:

از اواسط سال ۱۹۸۳ تعدادی از کوره های مشتریان ما از قطر 3.35 تا 6.3 متر بوسیله آجرهای آنکرال (نسوزهای مصرفی در صنعت سیمان) بدون استفاده از ملات یا صفحه فلزی در جهت شعاع کوره آجر چینی از نوع نسوزکاری آجر رو آجرشده اند.

اگر از این روش نسوزکاری استفاده میشود باید موارد زیر را مد نظر داشت:

- بدنه کوره در شرایط خوبی باشد

- بدنه کوره باید زیر حداقل مقدار مجاز باشد (برحسب درصد، تقریباً معادل یکدهم قطر کوره برحسب متر)

- پس از نسوزکاری میبایست کوره را خیلی منظم حرارت داد بطوریکه میزان افزایش درجه حرارت بیشتر از50 درجه سانتیگراد در ساعت نباشد.

نسوز کاری آجر رو آجر به عنوان نسوزهای مصرفی در صنعت سیمان در مقایسه با روش استفاده از آجرهای آماده نصب ( Ready for use)، آجرهای بدون صفحه فلزی و با آجر چینی با ملات دارای مزایای زیر می باشد:

- کاهش هزینه خرید مواد نسوز (رقم صرفه جوئی در مصرف ورق آهنی چسبیده یا جدا و ملات معادل ۶ درصد می باشد)

- در مقایسه با سایر انواع دیگر نسوزکاری، عمر کاری آجر با این روش حداقل مساوی با عمر آجر در سایر روش ها می باشد. (نتایج حاصل از چیدن آجرهای آنکرال به روش آجر رو آجر از نیمه سال ۱۹۸۳ به اینطرف بسیار ارزشمند بوده است)

- هزینه پرسنلی کمتر برای افراد نسوزکار (روشهای آجر رو آجر و آماده نصب در مقایسه با سایر روشها هزینه پرسنلی کمتری را لازم دارند)

هنگامیکه از ماشین آجر چینی استفاده می شود این دو روش ساده تر هستند زیرا که نیازی به جای دادن چیزی در بین آجرها وجود ندارد.

در این روش برای قفل و محکم کردن هر رینگ میباید همانند سایر روشها از صفحات آهنی ۲ میلیمتری برای جا دادن در آخرین درز آجر استفاده کرد. همچنین در مواردی که رینگ آجر پیچ برداشته است میتوان از ورقهای آهنی ۱ میلمیتری نیز استفاده کرد.

به آجرهای مورد استفاده در روش آجر رو آجر یک مقوا جهت استهلاک انبساط حرارتی طولی چسبانیده شده است. این عمل باعث حذف حمل جداگانه مقوا و همچنین دستیابی به حداقل ممکنه زمان آجر چینی میشود. هنگامیکه از آجرهای نوع آنکرال اس ـ ۶۵ یا آنکرال ان – ۶۴ استفاده میشود نیازی به اختصاص دادن درز از مواد قابل سوخت و غیره برای انبساط حرارتی شعاعی وجود ندارد.

نه در طول مدت اولین دوره گرم کردن آجر و نه در طول تکرارهای مکرر گرم کردن کوره پس از توقفها، هیچگونه سرشکن شدن قابل توجهی مشاهده نگردیده است. عوامل زیر اثر مثبت در عمر نسوز کاری به روش آجر رو آجر دارند:

- آجر مورد استفاده دارای انعطاف پذیری بالائی باشد، به عبارت دیگر در اثر حرارت رفتار شبه پلاستیکی داشته باشد و بدینوسیله بی آنکه صدمه ای ببیند قادر به جذ پیک تنشهای اعمالی ضمن گرم کردن می باشد.

- سطوح آجر کاملاً صاف باشد، بدینوسیله فشار انبساطی اعمالی حاصل از گرم کردن کوره به تمام سطح آجر منتقل خواهد شد، اگر سطوح آجر کاملاً صاف نباشند در برخی نقاط و مناطق که برجسته تر هستند فشار بیشتری اعمال می شود و در نتیجه منجر به انهدام مکانیکی آجرها میگردد.

تا آنجا که تجربه کاری یا کوره های با قطر 3.35 متر تا 6.30 نشان داده است عمر آجر با روش آجر ر و آجر حداقل برابر سایر روش ها می باشد و از آنها کمتر نیست.

عایق کاری در مناطق پخت و پشت منطقه پخت:

نسوزهای مصرفی در صنعت سیمان و چیدن مستقیم آجر منیزیتی روی بدنه کوره کاری مدرن و عمومی است. برخی مواقع از جهت فراهم آوردن شرایط تشکیل کوتینگ پایدار بوسیله بالا بردن درجه حرارت سطح تماس بین فاز مذاب کلینکر و آجر اقدام به چیدن لایه ای از آجر عایق در زیر آجر منیزیتی مورد مصرف در پشت منطقه پخت میشود. مشابه چنین عایق کاری در قسمت رینگها به منظور پائین آوردن درجه حرارت بدنه نیز صورت میگیرد.

همچنین تعدای کوره های قطر کوچک وجود دارد که در آنها در تمام طول آجر چینی منیزیتی یک لایه آجر شاموتی کار گذاشته شده است. این عمل در مورد کوره هایی صورت میگیرد که شرایط حرارتی کار آنها وابسته به چگونگی عایق کاری بدنه می باشد. در این موارد از آجرهای شاموتی ویژه ای با مقاومت مکانیکی 25 N/mm2 و نسوزندگی معادل حداقل (SC32) استفاده می شود.

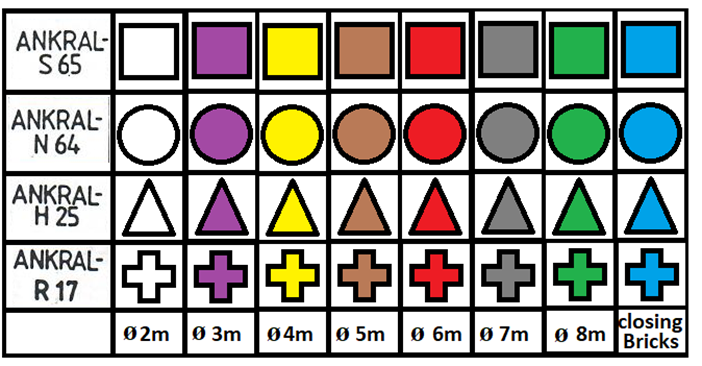

علامت گذاری آجرهای کوره دوار:

به منظور تضمین کار گذاشتن صحیح و سریع آجرهای کوره دوار، میبایست سر این آجرها را بوسیله علائم رنگی و یا حکاکی علامت گذاری کرد. حک کردن دارای این عیب است که در شرایط نسوزکاری کردن داخل کوره که عموماً نور کافی وجود ندارد، تشخیص این علائم ساده نیست و مضافاً اینکه بازرسی از علائم کل متراژ آجر چینی شده خصوصاً به هنگام آجر چینی با ملات نیز کار سختی است.

بنابراین، مصمم شدیم که از علامت گذاری رنگی استفاده نمائیم که به نظر ما مطمئن ترین روش است و از این بابت هزینه ای اضافی به خریدار تحمیل نمی شود و علامت گذاری روی سطح داغ (سر) آجر انجام میشود و شکل علامت مصرف نوع آجر و رنگ علامت معرف شکل آجر می باشد. بسته به قطر کوره رنگ ها منطبق با استانداردهای ISO و VDZ می باشند.

تصویر 15 شکل ها و رنگها را نشان میدهد. مثلاً آجر با شکلهای ۶۲۲، ۶۲۲ B که برای کوره با قطر ۶ متر هستند با رنگ قرمز مشخص شده اند و شکل لکه رنگی معرف نوع آجر است.

مزایای علامت گذاری رنگی:

- صرفه جوئی در زمان آجر چینی بعلت وضوح در مشخص کردن و داشتن علامت شکل و نوع نسوزهای مصرفی در صنعت سیمان

- سروته گذاشتن آجر، حتی در نا مطلوبترین شرایط نسوزکاری کردن، حذف میگردد.

- 3- اگر از چند نوع آجر مختلف استفاده شود براحتی می توان آنها را از یکدیگر تشخیص داد.

- نسبت آجر چینی دو شکل مختلف آجر در رینگهای مجاور یکدیگر بخوبی نمایان و قابل تشخیص می باشند.

- پس از خاتمه آجر چینی و با یک نگاه مربع میتوان صحت نسبت آجر چینی را چک کرد.

- 6- براحتی و سرعت میتوان آجرهای انبار شده حتی آجرهای فله را مشخص و معلوم نمود.

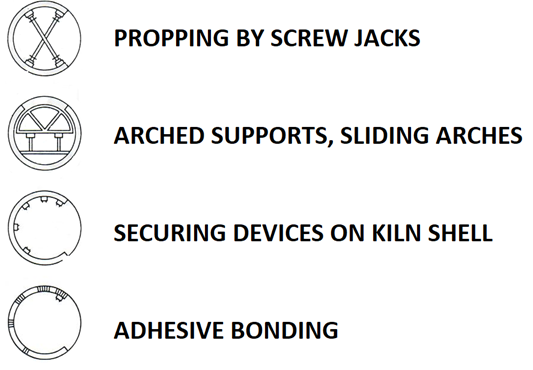

روش های آجر چینی:

در طول سالها روشهای مختلفی برای آجر چینی کوره های دوار توسعه و تکامل یافته است. این روشها در شکل 16 نشان داده شده اند و در صفحات بعد در مورد هر یک از آنها بیان مطلب و ارزیابی هایی شده است.

آجر چینی با جک پیچی:

در روش آجر چینی با جک همراه با پیشرفت آجر چینی می بایست کوره چرخانیده شود. این روش فقط برای کوره های تا قطر متوسط یعنی کوره هایی که قطر داخلی بدنه آنها از 4 الی 4.2 بیشتر نمی باشد توصیه می شود.

حداکثر طول کار آجر چینی مجاز برای هر نوبت آجر چینی در حدود ۵ متر می باشد. اگر طول کار آجر چینی بیش از این رقم شود، در اینصورت نقل و انتقال مصالح مشکل میشود و به دلیل وجود جکها سرعت پیشرفت کار کاهش مییابد. بسته به قطر کوره دو یا سه ردیف جک لازم است که با زاویه ۶۰ یا ۹۰ درجه نسبت به یکدیگر کار گذاشته میشوند. فاصله آنها در جهت طول کوره بین 0.8 تا ۱ متر می باشد.

آجر چینی با شابلون حایل یا ماشین:

اگر نسوزکاری با کمک قوس یا شابلون حایل و یا قوس یا شابلون های لغزنده انجام شود در اینصورت تا وقتیکه این بخش از آجر چینی پایان نیافته است نمی توان کوره را چرخانید. همچنین از این روش آجر چینی میتوان برای آجر چینی همزمان طولهای مختلف نسوزکاری استفاده کرد و بخش بالانی هر رینگ را پس از قفل کردن و اتمام کار رینگ قبلی تکمیل نمود. در سالهای اخیر تعدادی از این روش ها تکمیل شده اند که به مقدار زیادی خصوصاً در کوره های قطر بالا، مورد استفاده می باشند.

آجر چینی با ناودانی:

وسائل مکانیکی ایمنی که آجر چینی را به بدنه کوره میبندد ایجاب مینماید که متناوباً در طول پیشرفت نسوزکاری کوره چرخانیده شود. از آنجائیکه در داخل کوره جک و یا سایر وسائل مزاحم در سر راه نقل و انتقال مواد و مصالح وجود ندارد لذا می توان تمام قسمتهائی را که قرار است آجر چینی بشوند یکباره دست گرفت و اقدام به آجر چینی نمود. میتوان کار جوش دادن مهره ها به بدنه کوره را با کار آجر چینی آن چنان وفق داد که در کار هیچیک از دو گروه جوشکار و نسوز کار وقفه ای ایجاد نشود. همچنین این روش برای نسوز کاری طول های کوچکی

از کوره بسیار مناسب می باشد.

روش آجر چینی با چسب:

این روش دارای مزایای روش استفاده از ناودانی است با این امتیاز اضافی که کار جوش دادن مهره به بدنه کوره تماماً و یا به مقدار زیادی حذف می گردد.

استفاده از چسب و بهمراه آن استفاده از ناودانی در اولین ردیفهای آجر چینی روشی است که در طول سالها موثر بودن خود را به اثبات رسانیده و عملاً استفاده از جک و سایر وسایل نگهدارنده را حذف نموده است.

استفاده از نگهدارنده اولیه به این خاطر است که در اثر دیر سخت شدن چسب و با برخورد کارگران یا فرقون ها با ردیف آجرهای چسب دار باعث لق شدن آنها و در نتیجه خطر ایجاد حادثه نشوند و این ناودانی، ایمنی لازم را فراهم مینماید. در چند سال گذشته چسبها آنچنان کامل شده اند که در صورت رعایت کامل و دقیق دستورالعمل تولید کنندگان چسب نیازی به وسایل مکانیکی نظیر ناودانی نیست.

نتیجه یک ارزیابی از زمان آجر چینی مورد نیاز طبق روشهای مذکور عبارت است از:

- برای کوره های تا قطر 4.2 متر استفاده از روش جک پیچی مطلوبترین است

- برای کوره های با قطر بالاتر از 4.2 متر

- – قوس هاس لغزنده دارای بازوهای پنوماتیکی (ماشین های آجر چینی Multi-O-Ring یا انواع پیشرفته تر دیگر)

- چسباندن نسوزهای مصرفی در صنعت سیمان (آجر)

- وسایل نگهدارنده (ناودانی)

- قوسهای لغزنده معمولی که آجر را دانه دانه جا می زند

اشاره میکنیم که از تمام روشهای آجر چینی مذکور میتوان برای آجر چینی با ملات نیز استفاده کرد، گرچه در استفاده از قوس های لغزنده باید در کار گذاشتن آجرهای بالا دست احتیاط لازم را نمود. اگر از ملات مخصوص محلول در آب که در مقایسه با ملاتهای از نوع آب شیشه سریعتر سخت میشود استفاده شود میتوان از ماشین آجر چینی هم استفاده کرد.

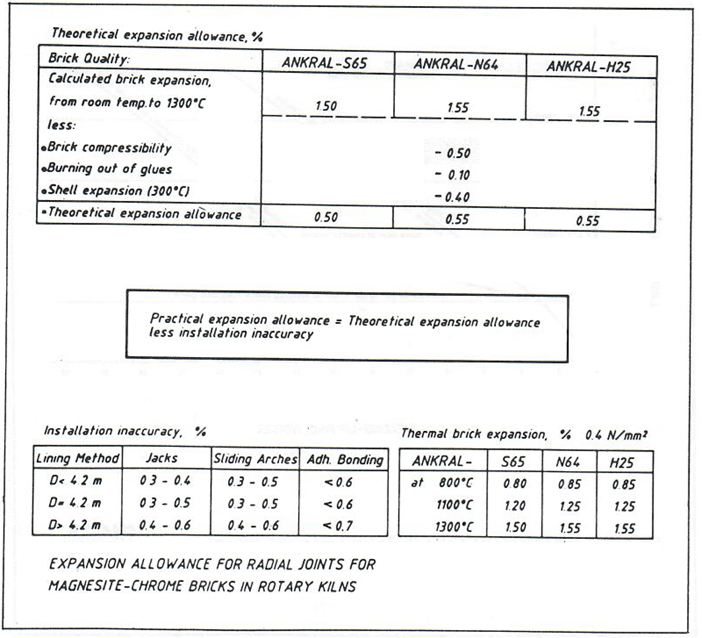

درز انبساطی مجاز برای آجرهای منیزیت کرومیتی:

مستقل از نوع آجر، مصالح ملات و روش آجر چینی، می بایست پایداری و استحکام هر رینگ آجر چینی و تمام قسمت آجر چینی شده تأمین شود. موقعیکه درزهای انبساطی قرار داده میشوند می بایست تمام ارزش های تئوریک و نتایج و ارقام حاصل از تجربه مد نظر قرار گرفته و بحساب بیایند.

شکل 17 نشان دهنده ارقام انبساطی سری آجرهای آنکرال میباشند که مبتنی بر بررسیهای انجام شده در انستیتوی تحقیقاتی هستند از روی این ارقام میتوان استنتاجات زیر را نمود:

فشار پذیری رینگهای آجر نسوزهای مصرفی در صنعت سیمان (من جمله خاصیت شکل پذیری تحت درجات حرارت بالاتر)، سوختن و خارج شدن چسب های مورد استفاده در آجرهای آماده نصب و انبساط بدنه کوره، تماماً ایجاد تفاوت هایی می کند که مجموعه آنها (انبساط مجاز تئوریک) می باشد.

اگر بی دقتی در آجر چینی (اثرکارگاه) از رقم مذکور کم شود تفاوت عبارت است از: (انبساط مجاز عملی). نا صحیح بودن آجر چینی (اثر کارگاه) ناشی از چند بی دقتی نظیر لق کار گذاشتن آجر، وجود ذرات گرد و غبار در فاصله درزها، ناصاف بودن سطح آجرها یا ورق های آهنی، ضخامت ناصحیح ملات، پله انداختن آجرها و یا ناصاف بودن بدنه کوره بعلت جوش های محل اتصال و یا قر شدن بدنه و غیره می باشد.

برای درزهای موجود در رینگ ها (درزهای شعاعی) شکل بالا نشان میدهد که عدم دقت در آجر چینی تقریباً معادل انبساط مجاز تئوریک می باشد و از این رو برای انبساط شعاعی آجرهای آنکرال استفاده از درزهای انبساطی اضافی (نظیر مقوا و غیره) تعیین نشده است.

این توصیه در طول سالها تجربه عملاً با موفقیت ثابت شده است و قابل اعمال در روشهای مختلف آجرهای «آماده نصب»، آجرهای با ورق آهن جدا و یا آجرهای با ملات می باشد. این ملات های ویژه تولیدی پاسخگوی تمام توقعات مورد انتظار از یک ملات درجه یک با خواص زیر می باشد:

- آماده سازی آسان

- شکل پذیری خوب

- ضخامت ۲ میلیمتر به سهولت قابل دستیابی است

- در شرایط درجه حرارت محل کار دارای حالت پلاستیکی است

برای درزهای بین رینگها (در جهت محورکوره) فشار حاصل از وزن نسوز چینی هم باید جدای از محاسبات مربوط به حد مجاز انبساط مدنظر قرار بگیرد. توصیه ما در جای دادن یک لایه مقوای با ضخامت ۳ میلیمتر پس از هر سه رینگ آجر چینی (600 میلیمتر فاصله دو مقوا) و در تمام سطح جانبی آجر عملاً با موفقیت به اثبات رسیده است. این رقم معادل 0.5 درصد انبساط تئوریک می باشد و در آجرهای آماده نصب بصورت یک مقوای با ضخامت 1 میلیمتر درآمده است که به هر آجر چسبیده است و این به معنی یک میلیمتر انبساط مجاز برای هر رینگ می باشد.

گرم کردن کوره دوار:

هر چه قطر کوره بزرگتر باشد، نیاز به اعمال دقت بیشتر در گرم کردن نسوزکاری آن وجود دارد. باید بین گرم کردن کوره ای که جدید است و اولین بار آجر چینی شده است (و یا کوره ای که کاملاً آجر چینی شده است) با کوره ای که پس از تعمیرات نسوزکاری استارت می شود تفاوت قائل شد.

شکل (18) منحنی های گرم کردن در شرایط متوسط را نشان میدهد. در این شکل درجه حرارت آجر در منطقه پخت و درجه حرارت گاز خروجی از کوره نسبت به زمان رسم شده است. منحنی سمت راست مربوط به گرم کردن کوره جدید و یا تمام آجر چینی شده است و منحنی سمت چپ مربوط به گرم کردن کوره تعمیر شده می باشد.

تغذیه خوراک کوره باید در زمانی صورت گیرد که در موقع ورود و رسیدن به منطقه پخت، این منطقه به درجه حرارت کار عادی خود رسیده باشد. از این زمان به بعد نباید هیچگونه وقفه ای در تغذیه خوراک پیش بیاید تا بدینوسیله بتوان تشکیل سریع کوتینگ در سطح روی آجر را هر چه بیشتر تسهیل نمود.

آجرهای منیزیتی که از جمله نسوزهای مصرفی در صنعت سیمان هستند دارای مقاومت قلیائی خیلی بالایی هستند و در مقابل سرباره های قلیائی و کلینکر سیمان مقاومت شیمیائی خوبی از خود نشان میدهند. ولیکن این آجرها بدلیل دارا بودن انبساط حرارتی زیاد از نظر مقاومت در برابر شوکهای حرارتی کیفیت خوبی ندارند.

با اضافه نمودن کرومیت (اسپینل) به منیزیت، مقاومت در برابر شوک حرارتی را میتوان افزایش داد .

نسبت آهک به سیلیس با مشخصه نسوزندگی آجرهای قلیائی دارای نسبت مستقیم می باشد. زیاد بودن آهک آزاد باعث تشکیل دی کلسیم فریت می شود و در نتیجه نسوزندگی را پایین می آورد. سابقاً دی کلسیم فریت بدلیل کمک ذوب عمل پختن منیزیت اهمیت زیادی داشت. مذاب دی کلسیم فریت میتواند پریکلازها را دربرگیرد و وزن حجمی مواد اولیه و همچنین وزن حجمی آجرها را بشدت بالا ببرد.

منیزیم دوازدهمین عنصر در جدول تناوبی عناصر شیمیایی می باشد. این عنصر که حدود ۲ درصد از ترکیب پوسته زمین را تشکیل می دهد بصورت سیلیکات ها،کربنات ها و نمکها می باشد. کربنات منیزیم (MgCO3) موسوم به منیزیت است. همانند عنصر منیزیم، نام منیزیت از محل هایی واقع در سواحل غربی آسیای صغیر بنامهای Magnesia ad Sipylum” و “Magnesia in lonia” گرفته شده است. سابقه این دو شهر به پنج قرن قبل از میلاد میرسد حتی امروزه در قسمتهایی از آن منطقه که بعلت عاری بودن از سبزه قابل توجه می باشد کریستالهای سفید و ظریف منیزیت یافت میشود. از اینرو این احتمال وجود دارد که در دوران کلاسیک هنرمندان یونانی برای ساخت مجسمه از سنگهای این منطقه که براحتی شکل پذیر می باشند استفاده نموده اند.

نسوزکاری کوره دو وظیفه مهم را باید به انجام رساند:

1- حفاظت بدنه کوره در مقابل اثرات مستقیم شعله و درجات حرارت بالا

2- همچنین کاهش اتلاف حرارتی کوره

آجرکاری مناطق مختلف کوره مواجه با انواع فشارهای حرارتی، شیمیائی و مکانیکی می باشد که در نهایت باعث فرسایش زودرس آجر میشوند. همیشه و مقدمتاً انتخاب آجر نسوز برای هر منطقه بستگی به درجه حرارت اعمالی در آن منطقه دارد .

بررسی زیر نظری اجمالی به فرآورده های نسوز جهت مناطق مختلف کوره دوار سیمان و همچنین ارائه اطلاعات طراحی و تکنولوژیکی می باشد .

شرکت ویستا آسمان پیشرو در ارائه مطالب مفید و کاربردی درصنایع فولاد، نفت، گاز، پتروشیمی و سیمان. جهت بهره مندی از خدمات و محصولات ما، با ما در تماس باشید.