در علم مواد، نسوز یا دیرگداز به ماده ای گفته می شود که در برابر حرارت و قرار گرفتن در معرض درجات مختلف تنش و کرنش مکانیکی، تنش و کرنش حرارتی، خوردگی و فرسایش ناشی از برخورد جامدات، مایعات و گازها، نفوذ گاز و سایش مکانیکی در دماهای مختلف مقاوم است. به زبان ساده، آنها را مصالح ساختمانی می دانند که قادر به تحمل دمای بالا هستند. نسوز ها یا دیرگداز ها در تجهیزات مختلف از کوره ها و راکتورهای صنعتی و در صنایع مختلفی مانند فولاد سازی، سرامیک سازی و تولید سیمان مورد استفاده قرار می گیرند. همچنین قابل توجه است که 70 درصد از نسوز های تولیدی در صنایع مربوط به فولاد سازی استفاده می شوند. بدون نسوز ها، صنایع مختلف نمی توانند در دمای بالای مورد نیاز برای تولید محصولات خود کار کنند. مواد خام اصلی مورد استفاده در تولید نسوز ها و دیرگداز ها معمولاً اکسید های سیلیسیم، آلومینیوم، منیزیم، کلسیم و زیرکونیوم هستند. برخی مواد نسوز غیر اکسیدی مانند کاربید ها، نیترید ها، بورید ها، سیلیکات ها و گرافیت نیز وجود دارند. همچنین جهت اعمال این مواد از روش های نسوزکاری مختلفی استفاده می شود که این روش ها بر اساس حالت فیزیکی نسوز و شرایط کوره انتخاب می شوند.

انواع نسوز

نسوز ها را می توان براساس روش ساخت و شکل ظاهری آن ها دسته بندی کرد. بر این اساس آن ها شامل نسوزهای به صورت خشک پرس شده (Dry Pressed)، ذوب و ریخته گری شده (Fused Cast)، با دست قالب گیری شده، شکل دهی شده با حرارت یا پیوند شیمیایی و نسوز های شکل دهی نشده شامل نسوز های مونولیتیک یا یکپارچه، رمینگ ها (ramming)، ملات ها، اسپری شدنی ها و گانینگ ها (gunning) تقسیم بندی کرد. روش های نسوزکاری دسته ی اول از نسوز ها عمدتا شامل چینش واحد های نسوز می شود. دسته ی دوم نیز با روش های مختلفی مانند گانینگ اعمال می شوند که با توجه به مزایایی نسوزکاری با روش گانینگ، در سال های اخیر توجه ویژه ای به این نسوزها و ماشین های گانینگ شده است و در ادامه بیشتر درمورد آن توضیح داده خواهد شد.

عوامل موثر بر انتخاب روش نسوزکاری

هر کدام از روش های نسوزکاری مزایا و معایب خاص خود را دارد. روش نسوزکاری باید ابتدا بر اساس ویژگی های کوره و بعد بر اساس ویژگی های نسوز مورد نظر برای اعمال انتخاب شود.

– حالت فیزیکی نسوز مورد استفاده

– شکل و اندازه کوره (محل استفاده از نسوز)

– شرایط دما و فشار کوره

– ترکیب شیمیایی ماده ی مورد استفاده در کوره

– محدودیت های زمانی

– هزینه و در دسترس بودن

انواع روش های نسوز کاری

– لاینینگ

– رمینگ (کوبیدن)

– تراولینگ (Trowelling)

– اسپری کردن یا پاشش

– گانینگ

لاینینگ

روش نسوزکاری لاینینگ را می توان مهمترین روش از انواع روش های نسوزکاری نام برد. این روش با استفاده از آجر های نسوز انجام می شود. در پس از انتخاب سایز و آجر مناسب که با توجه به ترکیب شیمیایی ذوب، سرباره، دما و همچنین مشخصات محل نصب نسوز مشخص می شود، نسوزکاری با چینش آجرهای نسوز بر روی یکدیگر و اتصال آن ها با نسوزهای بی شکل مانند جرم های ریخته گری و گانینگ و غیر انجام می شود.

– ریخته گری

این نسوز ها در محل اعمال پوشش نسوز با آب مخلوط شده و مانند روش اعمال سیمان پورتلند بعد از آماده سازی سطح، بر روی محل مورد نظر ریخته می شوند. مقدار سیالیت مخلوط هنگام ریخته گری در این روش از بین روش های نسوزکاری، مهم ترین پارامتر است.

– رمینگ

رمینگ یکی دیگر از روش های نسوزکاری است که با استفاده از مواد نسوز رمینگ انجام می شود. مواد نسوز رمینگ از توده های نسوز درجه بندی شده، پودر و بایندر، مواد افزودنی رمینگ و غیره تشکیل شده اند. مواد رمینگ مواد نسوز بدون شکل هستند که به روش رمینگ دستی (ماله کشی) یا رمینگ مکانیکی بر روی سطوح اعمال می شوند. به عنوان مثال، می توان از آن به عنوان پوشش کوره القایی (Induction Furnace)، کوره گرمایش (Heating Furnace)، کوره نگه داری (Soaking Furnace)، و همچنین پرکننده ی پوشش کانورتور، سلول های احیای آلومینیوم و غیره استفاده کرد.

در عین حال، با توجه به مواد نسوز توده ای و همچنین شرایط استفاده از بایندر مناسب، برخی از مواد رمینگ نیازی به بایندر ندارند، بلکه فقط به مقدار کمی فلاکس برای تسریع زینترینگ نیاز دارند. در مواد نسوز رمینگ اسیدی، سیلیکات سدیم، اتیل سیلیکات و سیلیکاژل معمولاً به عنوان بایندر استفاده می شود. همچنین مواد نسوز رمینگ قلیایی از موادی مانند کلرید منیزیم و سولفات و همچنین فسفات ها و پلیمرهای آن ها به عنوان بایندر استفاده می کنند. اغلب از ترکیبات آلی حاوی کربن بالا و بایندر های موقتی که پیوندهای کربنی را در دماهای بالا تشکیل می دهند نیز استفاده می شود. نمک گلوبر (Glauber’s salt) به عنوان بایندر برای رمینگ های پایه کروم استفاده می شود. اسید فسفریک و فسفات آلومینیوم، کلرید، سولفات و سایر مواد معدنی معمولاً به عنوان بایندر برای مواد با آلومینا بالا استفاده می شوند. هنگامی که اسید فسفریک به عنوان بایندر انتخاب می شود، ساخت آن دشوار است، زیرا اسید فسفریک با آلومینای فعال در مواد نسوز رمینگ واکنش می دهد و رسوب ارتو فسفات آلومینیوم را تشکیل می دهد که در آب نامحلول است. بنابراین، برای طولانیتر شدن مدت زمانی که می توان از این مواد نسوز نگهداری کرد، باید مواد نگهدارنده ی مناسب برای جلوگیری یا به تأخیر اندختن سفت شدگی مواد نسوز اضافه کرد. در این مواقع عموما از اسید اگزالیک به عنوان نگهدارنده استفاده می شود. در مواد نسوز رمینگ کربنی-آهنی عمدتاً از بایندری که پیوند کربنی تشکیل می دهد استفاده می شود و از قیر یا رزین آسفالت به عنوان بایندر برای تشکیل پیوند کربنی استفاده می شود. این موضوع می تواند از خیس شدن فلز مذاب جلوگیری کند، مقاومت در برابر خوردگی و مقاومت در برابر شوک حرارتی را بهبود ببخشد و از هیدراته شدن دولومیت در مواد رمینگ جلوگیری کند.

مواد نسوز رمینگ عمدتاً در تماس مستقیم با مذاب مورد استفاده قرار میگیرند و نیاز است که نسوز، پایداری حجمی و فشرده سازی و مقاومت در برابر خوردگی خوبی داشته باشد، بنابراین به طور کلی مواد اولیه ی مناسب باید انتخاب شود. حداکثر اندازه ذرات مواد رمینگ بستگی به قسمت مورد استفاده و روش ساخت دارد. عموما این مقدار برابر با 8 میلی متر است. بیشتر مواد نسوز رمینگ در دمای اتاق قبل از زینتر استحکام پایینی دارند و برخی در دمای متوسط استحکام پایینی دارند. اتصال خوب فقط زمانی حاصل می شود که مواد نسوز رمینگ زینتر شوند یا ترکیبات کربنی موجود در بایندر به کک تبدیل شوند. نسوز و مقاومت در برابر خوردگی مواد نسوز رمینگ را می توان با انتخاب مواد اولیه با کیفیت بالا، تنظیم نسبت اختلاط مناسب و ترکیب دقیق بدست آورد. علاوه بر پایداری بالا و مقاومت در برابر خوردگی در دمای بالا، عمر مفید مواد نسوز رمینگ تا حد زیادی به زینتر شدن قبل از استفاده یا در اولین استفاده بستگی دارد. در روش رمینگ نیز مانند دیگر روش های نسوزکاری، پخت مواد نسوز قبل از استفاده از آن ها ضروری است.

– تراولینگ

روش تراولینگ یک روش اعمال پوشش نسوز به صورت نازک با دست است که نسبت به دیگر روش های نسوزکاری، زمان زیادی برای اعمال آن نیاز است. کاربرد اصلی این روش زمانی است که محل مورد نظر به راحتی برای روش های نسوزکاری دیگر در دسترس نباشد. یکپارچگی مخلوط نسوز نه تنها با توجه به ویژگی های مواد نسوز، بلکه بر اساس الزامات کاربردی آن نیز متفاوت خواهد بود. معمولا ضخامت نسوز اعمالی با روش تراولینگ بین 20 تا 40 میلیمتر است. مراحل اعمال پوشش نسوز با روش تراولینگ شامل مراحل زیر می شود: 1- اتصالات آستر پشتیبان (Lining Support) بر روی پوسته که قرار است نسوزکاری روی آن انجام شود قرار می گیرد. این آستر شبیه به یک توری سیمی جوش داده شده یا یک شبکه سیمی زنجیره ای است. 2- جرم ریخته گری با آب به داخل مش/شبکه های توری فشار داده می شود تا ضخامت آستر را بپوشاند. 3- روی سطح این لایه نسوز با استفاده از یک ماله صاف می شود.

– اسپری کردن یا پاشش

روش اسپری کردن یا پاشش پوشش های نسوز به سه نوع 1- روش مرطوب، 2- روش خشک و 3- روش شعله ای (Flame method) تقسیم می شود و اخیرا به علت مزایای آن نسبت به دیگر روش های نسوزکاری به آن توجه شده است.

1. اسپری کردن یا پاشش مرطوب، به سطح پوشش نسوز پس از افزودن آب یا چسب مایع اشاره دارد. اسپری کردن یا پاشش مرطوب به چهار نوع تقسیم می شود: روش گلی (mud)، روش تر (wet)، روش نیمه خشک (semi-dry) و روش شبه خشک (pseudo-dry). روش گلی این است که مخلوط دیرگداز را قبل از اسپری کردن یا پاشش به یک دوغاب مخلوط تبدیل می کنند و بعد برای پوشش نسوز کوره استفاده می شود. در روش مرطوب، مخلوط نسوز را به داخل گل از پیش تهیه شده پمپاژ شده و سپس مخلوط به دست آمده اسپری می شود. همچنین در روش نیمه خشک ابتدا مخلوط نسوز با مقدار کمی آب به طور یکنواخت هم زده می شود. هنگامی که ترکیب به نازل رسید، آب باقی مانده اضافه می شود و سپس مخلوط به دست آمده اسپری می شود. در روش شبه خشک نیز مخلوط نسوز به طور یکنواخت از طریق یک میکسر هم زده شده و سپس آن به نازل ارسال می شود تا آب برای اسپری اضافه شود.

2. اسپری کردن یا پاشش خشک به معنای پاشش مخلوط نسوز به طور مستقیم از طریق نازل جت به سطح است که عمدتاً برای تعمیر کوره استفاده می شود.

3. روش پاشش شعله ای به این صورت است که مخلوط نسوز توسط جریان پر سرعت اکسیژن در لوله به نازل منتقل می شود و سپس همراه با گاز قابل احتراق پاشیده می شود. این ماده در حین احتراق حرکت می کند و سپس بر روی سطح اسپری می شود. این روش عمدتا برای تعمیر پوشش کوره با پاشش حرارتی و بدون آسیب به پوشش اصلی کوره استفاده می شود. این پوشش اسپری به راحتی زینتر شده و نسبت به دیگر روش های نسوزکاری، عمر طولانی دارد.

– گانینگ

ماشین گانینگ

نسوزهای مورد استفاده در فرآیند گانینگ برای تعمیر گرم (Hot repair) پاتیل ها و کوره های ذوب و همچنین نسوز کاری، لاینینگ مجدد یا تعمیر سرد لایه های نسوز استفاده می شوند. دو روش اساسی در این زمینه وجود دارد: 1- گانینگ خشک و 2- گانینگ تر. در گانینگ خشک، مواد با حداکثر 5 درصد رطوبت از دستگاه تخلیه میشوند و سپس توسط جریان هوا به نازل گانینگ میرسند که در آن آب مورد نیاز، معمولاً 5-10 درصد، به آن اضافه میشود. در گانینگ تر، مواد گانینگ در یک مخلوط کن با آب ترکیب شده و مرطوب می شوند و سپس با استفاده از یک پمپ پیستونی از طریق یک شلنگ پمپ می شوند. در انتهای خط، مواد با هوای فشرده، بر روی سطح مورد نظر پخش میشوند و در صورت لزوم، میتوان یک ماده چسبنده/سختکننده مایع اضافه کرد. گانینگ تر این مشکل را دارد که دستگاه یا شلنگ گانینگ ممکن است توسط مواد نسوز از قبل مرطوب شده مسدود شود، به ویژه هنگامی که دستگاه به طور پیوسته مورد استفاده نیست. از این رو فرآیند باید به دقت کنترل شود. همچنین، تجهیزات نیاز به تمیز کردن زیادی دارند و برای کاربردهای کمتر از 400 کیلوگرم، عملیات کارآمد و بهینه ای محسوب نمی شوند. در گانینگ خشک، انسداد در شیلنگ انتقال تنها با هوای فشرده آزاد می شود. برای عملکرد بهینه گانینگ و نسوزکاری، مواد گانینگ اساساً مشابه مواد نسوز اصلی (به علاوه مواد چسبنده) هستند، اما توزیع اندازه در آن ها طوری است که حداکثر قطر ذرات داخل ترکیب 4 میلی متر باشد. ضخامت اعمال شده معمولاً در محدوده 10 تا 30 میلی متر است و شلنگ های مورد استفاده معمولاً ظرف 3 تا 5 دقیقه پس از اتمام نسوزکاری دوباره قابل استفاده هستند. در این روش نسوزکاری از بین دیگر روش های نسوزکاری، به کنترل پارامترهای دقیق تری نیاز است.

اختلاط آب و نسوزهای مورد استفاده در فرآیند گانینگ

سه شرط ضروری برای تعمیر مناسب لایه های نسوز عبارتند از: مرطوب کردن بهینه ی زیرلایه، اختلاط همگن نسوزهای مورد استفاده در فرآیند گانینگ با آب، و یک ماشین گانینگ با کیفیت بالا که انتقال یکنواخت را تضمین می کند. با پیش مرطوب کردن، سهمی از آب گانینگ چند متر دورتر از نازل گانینگ اضافه می شود. با این حال، این رویکرد به شرایط عملیاتی بسیار حساس است. به عنوان مثال، اضافه کردن بیش از حد آب از قبل ممکن است منجر به گرفتگی شیلنگ و نازل شود، به خصوص در سیستم های اتصال سریع که در آن سخت شدن در داخل شیلنگ شروع می شود. آب زیاد باعث کاهش کیفیت نسوز و در نتیجه کاهش عمر نسوز می شود. همچنین، آب می تواند در اثر تماس با مذاب به هیدروژن تجزیه شود، که می تواند برای برخی از گریدهای فولادی مضر باشد (باعث ایجاد میکرو ترک شود). با نازل های اختلاط استاندارد (در تفنگ خشک) آب از طریق سوراخ های شعاعی پرتاب می شود و به منظور جبران رطوبت اولیه ناکافی، اپراتور اغلب با آب اضافی کار می کند تا گرد و غبار به حداقل برسد. با این حال، این کار اغلب منجر به استفاده از نسبت آب به مواد نسوز نادرست و در نتیجه کاهش دوام نسوز می شود. بهبود در فرآیند در اثر استفاده از پمپ های افزایش فشار به دست می آید تا خروج آب شدید تر شود و راحت تر به مرکز مقطع نازل برسد. فاصله بهینه نازل-شلنگ بسیار متنوع است. این مقدار می تواند بین 40 تا 1000 میلی متر بسته به کاربرد و نسوزهای مورد استفاده در فرآیند گانینگ باشد.

نسوزهای مورد استفاده در فرآیند گانینگ مانند دیگر روش های نسوزکاری عمدتا بر پایه ی منیزیا، آلومینا یا سیلیس هستند که معمولاً به صورت یکپارچه بر روی مناطقی که با فرسودگی شدید مواجه می شوند مانند خراش ها، ناحیه آسیب دیده توسط ضایعات (Scrap) و خط سرباره استفاده می شوند. این مواد در قیمت های متفاوت هستند، بنابراین انتخاب بهینه ی ماده ی نسوز مورد استفاده از اهمیت بالایی برخوردار است و به عوامل بسیاری مانند ترکیب شیمیایی فولاد ریخته گری، ترکیب سرباره و ویژگی های کوره ی مورد استفاده بستگی دارد. مقدار مصرف نسوزهای مورد استفاده در فرآیند گانینگ بسته به شرایط کاری و فولاد ریخته گری از 0.2 تا 2 کیلوگرم در هر تن فولاد متغیر است.

نکات مهم در مورد گانینگ

همانطور که اشاره شد در روش نسوزکاری گانینگ نسبت به دیگر روش های نسوزکاری باید بیشتر به پارامترهای ماده و تجهیزات توجه کرد. در ادامه به برخی از این نکات اشاره می شود.

1. آماده سازی نسوزهای مورد استفاده در فرآیند گانینگ

– توصیه می شود که از نسوزهای مورد استفاده در فرآیند گانینگ نو استفاده شود. مواد بازیافتی، برگشتی و غیره نباید در هنگام گانینگ با مواد جدید ترکیب شوند.

– آب بیش از حد، چگالی و استحکام نسوز را کاهش می دهد، کم بودن آن نیز باعث تضعیف عملکرد نسوز می شود. نسوزهای مورد استفاده در فرآیند گانینگ مانند دیگر نسوزها به رطوبت حساس هستند و بنابراین باید در جای خشک نگهداری شوند. همچنین باید در حین نگهداری از قرار گرفتن در معرض آفتاب محافظت شوند.

– نسوزهای مورد استفاده در فرآیند گانینگ باید قبل از استفاده در جای خنک نگهداری شوند و دمای آن کمتر از 32 درجه سانتیگراد باشد. برای مخلوط کردن باید از آب شیرین خنک استفاده شود. آب باید قابل شرب (مناسب برای آشامیدن) با PH بین 6 تا 8 باشد. آب سیستم اطفای حریق نباید استفاده شود. آب باید کمتر از 50 ppm کلرید داشته باشد و عاری از ناخالصی باشد.

– تجهیزات مورد استفاده برای ذخیره و جابجایی آب باید تمیز باشد، به طوری که هیچ ماده آلوده کننده ای وارد نشود.

2. مخلوط کردن نسوزهای مورد استفاده در فرآیند گانینگ

– مخلوط کردن خشک باید 10 تا 30 ثانیه قبل از افزودن آب انجام شود.

– اضافه کردن آب و زمان اختلاط: سه چهارم کل آب مورد نظر وارد شده و به مدت 1 دقیقه و 30 ثانیه مواد نسوز با آب مخلوط می شوند. سپس همزدن به مدت 1 دقیقه و 30 ثانیه متوقف می شود تا توده های نسوز آب را جذب کنند. همزدن مجدداً راه اندازی شده و بقیه آب اضافه می شود و 1 دقیقه و 30 ثانیه هم زدن ادامه پیدا می کند.

– در هیچ شرایطی نباید مخلوط نسوز پس از سفت شدن یا شروع به سفت شدن دوباره مخلوط کرد.

– سطح نسوزکاری شده با استفاده از گانینگ بهترین شاخص برای مشخص شدن درستی نسبت آب به مخلوط است. مقدار آب باید به گونه ای کنترل شود که سطح گانینگ شده دارای درخشندگی و رطوبت باشد و در اثر برخورد مواد ضخیم به سطح، تو رفتگی ایجاد شود.

– سطحی اگر به صورتی باشد که ذرات بصورت شنی دیده شوند به این معنی است که آب بسیار کمی استفاده شده است. موج دار بودن به سمت پایین نشان می دهد که آب بیش از حد مصرف شده است.

– مواد باید با حرکت دادن نازل به صورت دایره های کوچک و پیشروی به شکل “L” اعمال شود.

– سطحی که قرار است گانینگ شود باید در طول گانینگ به صورت عمودی قرار گیرد.سطح نسوز اعمالی باید در نوارهای افقی، با عرض هر نوار بین 1200 میلی متر تا 1800 میلی متر اعمال شود. هر نواد باید به طور مداوم (بدون وقفه) نصب شود تا تعداد اتصالات طولی به حداقل برسد. نوار اولیه باید در پایین باشد و نوارهای متوالی به سمت بالا اعمال شود.

– نازل گانینگ باید 600 تا 1200 میلی متر از سطح فاصله داشته باشد.

– گانینگ باید با زاویه ای حداکثر 30 درجه خارج از خط عمود بر سطح انجام شود.

– ضخامت پوشش نسوز بیش از 6 میلی متر باید فوراً بدون آسیب رساندن به مواد زیرین بریده شود.

– هنگامی که عایق ریخته گری با تفنگ به پایان رسید، سطح باید خراشیده شود، نه ماله کشی.

– آب با فشار 7 بار و حداقل مقدار هوای 8000 لیتر بر دقیقه و فشار 5 بار مورد نیاز است.

تفاوت بین گانینگ و اسپری کردن

روش گانینگ و اسپری کردن از بین دیگر روش های نسوزکاری بیشترین شباهت را با یکدیگر دارند.

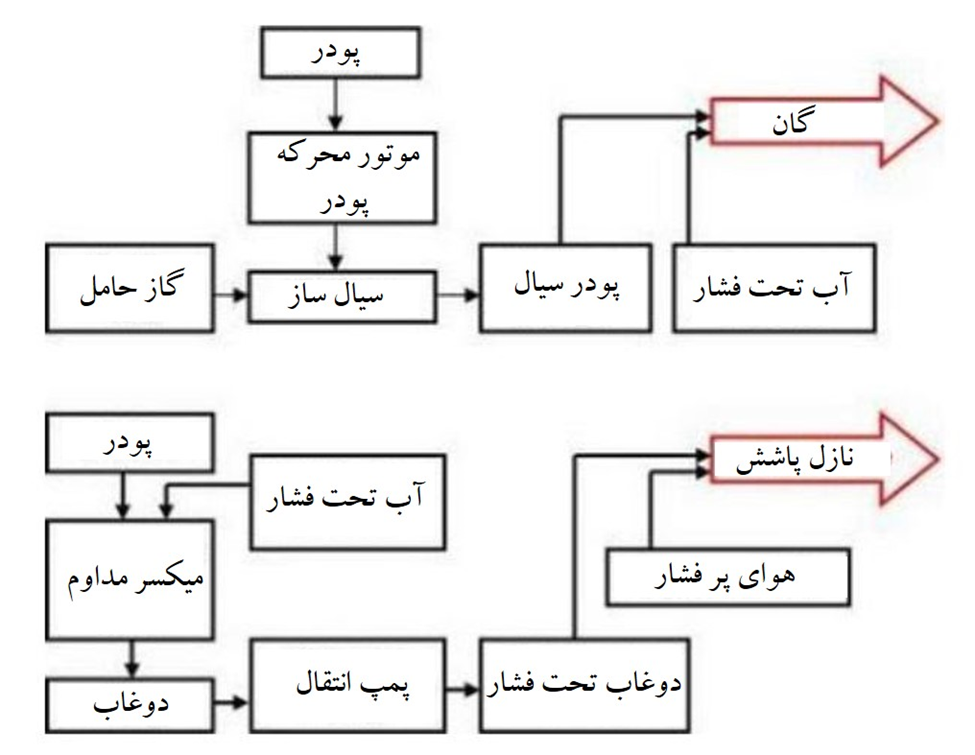

اصول، روش و تفاوتهای بین روش گانینگ و اسپری کردن را میتوان با توجه به تصویر زیر درک کرد:

نسوزهای مورد استفاده در فرآیند گانینگ یا نسوزهای قابل گانینگ (gunnable refractories)، از طریق شیلنگ های انعطاف پذیر به محل اعمال نسوز منتقل می شوند، جایی که مواد مرطوب می شوند و از طریق یک نازل دستی، نیمه خودکار و یا خودکار بر روی ناحیه مورد نظر پرتاب می شوند.

از آنجایی که اختلاط همگن در اسپری (قبل از استفاده از محصول) امکان پذیر است، استفاده از افزودنی های شیمیایی خاص می تواند به بهبود خواص پایداری حرارتی آستر کمک کند و همچنین انعطاف پذیری خوبی را ایجاد کند.

متداول ترین مشکلاتی که در هنگام استفاده از ماشین گانینگ نسوزهای مورد استفاده در فرآیند گانینگ ممکن است با آن مواجه شد عبارتند از:

– تشکیل گرد و غبار در هنگام گانینگ نسوزهای مورد استفاده در فرآیند گانینگ

– ضایعات برگشتی بالا که منجر به هدر رفتن مواد و افزایش مصرف مواد و در نتیجه افزایش هزینه ها می شود

– مشکل در اعمال ضخامت متغیر که منجر به نفوذ مذاب و کاهش عمر نسوز اعمالی می شود

– دشواری جداسازی نسوز اعمال شده

نتیجه گیری

در این مقاله به مقایسه ی روش های نسوزکاری با یکدیگر پرداخته شد. با توجه به اهمیت مواد نسوز و انتخاب روش مناسب از بین روش های نسوزکاری مختلف، دانستن ویژگی های هر روش از اهمیت بالایی برخوردار است. از بین روش های نسوزکاری مختلف، روش گانینگ در سال های اخیر بسیار مورد توجه قرار گرفته است. نکته ی کلیدی در این روش استفاده از ماشین های گانینگ با کیفیت جهت رسیدن به یک لایه ی نسوز با کیفیت است. همچنین کنترل پارامترهای مختلف در روش گانینگ نسبت به دیگر روش های نسوزکاری از اهمیت بالاتری برخوردار است.