برای بررسی فرو ریختن لایه کاری مواد خشک در حین پیش گرم تاندیش، یک تاندیش چهار رشته ای از کارخانه فولاد به عنوان نمونه اولیه برای شبیه سازی عددی در نظر گرفته شد. از نرم افزار ANSYS برای محاسبه میدان دما و میدان تنش و کرنش بر روی لایه کار در سه مرحله پیش گرم تاندیش به روش جفت غیر مستقیم استفاده شد. نتایج نشان میدهد که در طول فرآیند پیشگرم تاندیش، توزیع میدان دما در سطح داغ لایه کار به تدریج با افزایش دمای پیشگرم به سمت یکنواختی توسعه مییابد. با این حال، گرادیان دما بین سطوح سرد و گرم متعاقباً افزایش مییابد و بالاترین دما بین سطوح سرد و گرم در مرحله اصلی پیش گرم (big fire stage) به 145.31 درجه سانتیگراد میرسد. تنش بالای لایه کار بسیار بیشتر از سایر نواحی است و حداکثر تنش کششی در قسمت بالایی در مرحله سوم پیش گرم تاندیش به 39.06 مگاپاسکال می رسد. بنابراین، آسیب به لایه کار از بالای تاندیش شروع می شود. علاوه بر این، کرنش ناحیه نزدیک نازل مشعل دیواره جانبی در ناحیه ریخته گری بسیار بزرگتر از ناحیه مشعل میانی با افزایش دمای پیش گرم تاندیش است. بنابراین، لایه کاری نزدیک نازل مشعل دیواره جانبی در مقایسه با نازل مشعل میانی بیشتر در معرض آسیب و فروپاشی است.

1. معرفی

تاندیش ریختهگری مداوم که بهعنوان بافر و توزیعکننده فولاد مذاب بین پاتیل و قالبهای ریختهگری مداوم کار میکند، نقش کلیدی در تأثیرگذاری بر عملکرد ریختهگری و انجماد و همچنین کیفیت محصولات نهایی دارد [1-3]. بنابراین، کیفیت مواد نسوز تاندیش برای توسعه کامل و بهبود عملکرد متالورژیکی تاندیش مهم است. توسعه لایه کاری تاندیش را می توان به چهار مرحله تقسیم کرد: (1) مرحله بدون لایه کاری، (2) مرحله عایق حرارتی، (iii) مرحله گانینگ، و (IV) مرحله مواد ارتعاشی خشک [4]. به طور کلی، پوشش نسوز تاندیش عمدتاً شامل یک لایه عایق، یک لایه دائمی و یک لایه کاری است. لایه کار با فولاد مذاب در تماس است. بنابراین، مواد روکش کاری باید مقاومت خوبی در برابر سرباره، مقاومت در برابر شوک حرارتی، پایداری حجم، عملکرد عالی عایق حرارتی و استحکام در دمای بالا داشته باشد [5-7]. مواد ارتعاشی خشک به عنوان نسل چهارم مواد لایه کاری تاندیش، نه تنها دارای مزایای هر دو صفحه عایق و گانینگ است، بلکه دارای مزایای ساخت آسان، راندمان حرارتی بالا، چرخش سریع تاندیش، عمر طولانی، مصرف انرژی کم است. ، که به طور گسترده در صنعت متالورژی تاندیش ریخته گری پیوسته استفاده می شود [8،9].

با توسعه فناوری ریختهگری مداوم، به تدریج متوجه میشود که حالت حرارتی تاندیش نقش مهمی در کنترل دمای فولاد مذاب در تاندیش، حفظ پایداری گرمای فوقالعاده فولاد مذاب و بهبود کیفیت دارد. شمش ریخته گری مداوم، صرفه جویی در انرژی و افزایش عمر مفید تاندیش [10-12]. در طی فرآیند ریخته گری مداوم، فولاد مذاب از پاتیل به داخل تاندیش ریخته می شود. اتلاف حرارت رسانایی از طریق دیواره تاندیش و اتلاف حرارت تابشی از طریق سطح حمام وجود دارد [13،14]. برای کاهش اتلاف حرارت فولاد مذاب، آستر را می توان از قبل گرم کرد یا به عبارتی عملیات پیش گرم تاندیش را انجام داد تا قبل از ریختن مقدار زیادی گرما را جذب کند تا اختلاف دمای بین آستر و فولاد مذاب کاهش یابد.

با این حال، در طول استفاده از لایه کاری مواد ارتعاشی خشک، مشخص شد که مواد ارتعاشی خشک با رزین فنولیک به عنوان عامل اتصال دهنده در دمای پایین، تحت یک واکنش اکسیداسیون قرار میگیرند تا یک لایه کربنزدایی در طول فرآیند پیشگرم تاندیش، و فیزیکی اصلی تشکیل شود. خواص لایه کاری تاندیش با تشکیل لایه کربن زدایی شده تغییر می کند [15]. هنگامی که رژیم پیش گرم تاندیش ناقص باشد، لایه کاری مستعد فروپاشی سطح وسیع و پوسته ای شدن موضعی است که منجر به تولید جریان ناپایدار می شود. برای حل این مشکل، شی و همکاران [16] وضعیت فعلی تحقیقات دمای دیرگداز و تنش حرارتی را تجزیه و تحلیل کرد و توزیع دما و تنش حرارتی دو نوع دیرگداز برای پاتیل را با استفاده از زبان APDL ایجاد و تجزیه و تحلیل کرد. لی و همکاران [17] تعداد زیادی تحلیل بعدی را بر روی تاندیش فرو ریخته مواد ارتعاشی خشک منیزیم انجام داد و با آزمایش و تجزیه و تحلیل قدرت فرآیند پیش گرم تاندیش و مواد ارتعاشی خشک و قانون تغییر پیش گرم تاندیش، فرآیند پیش گرمایش را بهینه و بهبود بخشید.

در مطالعه حاضر، یک مدل 1:1 با تاندیش چهار رشته ای یک کارخانه فولاد به عنوان نمونه اولیه ایجاد شد. شبیهسازی المان محدود میدان دما و میدان تنش در حین پیشگرم تاندیش در بدنه تاندیش توسط نرمافزار ANSYS انجام شد. با توجه به توزیع و تغییرات دما، تنش و میدان های کرنش بر روی لایه کار در طول فرآیند پیش گرم تاندیش، آسیب پذیرترین مناطق لایه کار مورد تجزیه و تحلیل قرار گرفت. هدف این تحقیق شناسایی توزیع تنش در نقطه بحرانی و تحلیل علت آسیب می باشد. نتایج بهدستآمده برای عملکرد عادی فرآیند ریختهگری پیوسته اهمیت زیادی دارد.

2. توضیحات مدل

2.1. جریان سیال و انتقال حرارت

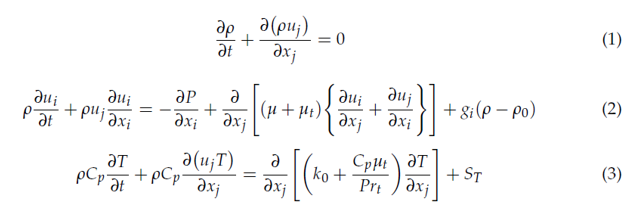

در فرآیند پیش گرم تاندیش، مخلوط گاز و هوا پس از اشتعال وارد تاندیش می شود. سپس، گاز احتراق شده، گرما را از طریق همرفت و تابش در فرآیند جریان به پوشش تاندیش منتقل می کند. در طول فرآیند پیش گرم کردن سیال، جریان و انتقال حرارت با استفاده از معادلات بقای معادله جرم (1)، معادله مومنتوم (2) و معادله انرژی (3) مدلسازی میشوند:

جایی که r چگالی است. CP ظرفیت گرمایی است. این ویسکوزیته آشفته است. Prt عدد پراندتل آشفته است. ST عبارت منبع معادله انرژی است. u سرعت است. x مختصات فضای دکارتی است و زیرمجموعه های I, j برای جهت مختصات است.

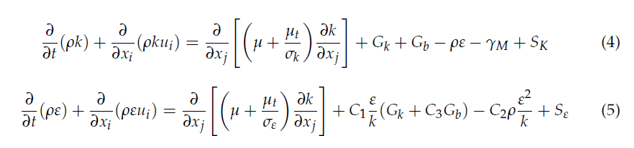

مدل های استاندارد K-Ɛدر معادلات (4) و (5) نشان داده شده است:

که در آن k انرژی جنبشی تلاطم در واحد جرم است. ƐF نرخ اتلاف انرژی آشفته است. μ ویسکوزیته مولکولی است.t μ ویسکوزیته آشفته است. Gk انرژی جنبشی آشفته تولید شده توسط گرادیان سرعت آرام است. Gb انرژی جنبشی آشفته تولید شده توسط شناوری است [19]. γM نوسان ایجاد شده توسط انتشار انتقال در آشفتگی تراکم پذیر است. ᵟk و ᵟƐ به ترتیب اعداد پراندتل آشفته k و Ɛ هستند. C1، C2، و C3 ثابت هستند. و SK و SƐ عبارت منبع انرژی جنبشی آشفته (k) و سرعت اتلاف آن (ƐF) هستند. همانطور که توسط Launder و Spalding [18] ذکر شد، مقادیر دیگر برای ثابت های مدل در این مطالعه C1 = 1.44، C2 = 1.92، ᵟk = 1.0 و ᵟƐ = 1.3 بودند. برای لایه های برشی شناور که جهت جریان اصلی با جهت گرانش تراز است، C3 می شود 1. برای لایه های برشی شناور که عمود بر بردار گرانشی هستند، C3 0 می شود.

2.2. انتقال حرارت جامد و تنش حرارتی

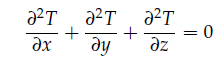

در طول فرآیند پیش گرم تاندیش، انتقال حرارت بسته تاندیش را می توان یک انتقال حرارت سه بعدی حالت پایدار در نظر گرفت و رفتار انتقال حرارت با معادله زیر بیان می شود (6):

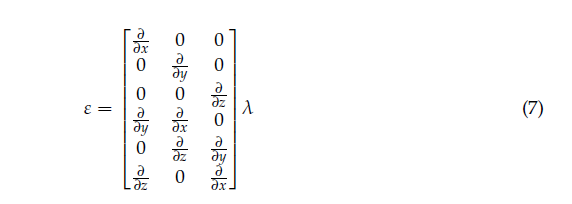

که در آن T دما است. x، y، و z جهت مختصات x، y و z است. با توجه به توزیع دما و ضریب انبساط حرارتی هر قسمت از پوشش تاندیش، تغییر شکل در محدودیتهای خاص محاسبه میشود. سپس با استفاده از تغییر شکل جابجایی تاندیش با معادله هندسی، کرنش هر نقطه از تاندیش محاسبه می شود. در نهایت، تنش در تاندیش هر نقطه از طریق کرنش با توجه به معادله فیزیکی مواد تندیش محاسبه میشود [20،21]. معادله هندسه میدان تنش حرارتی برای محاسبه رابطه بین کرنش و جابجایی استفاده می شود. می توان آن را با رابطه (7) زیر بیان کرد.

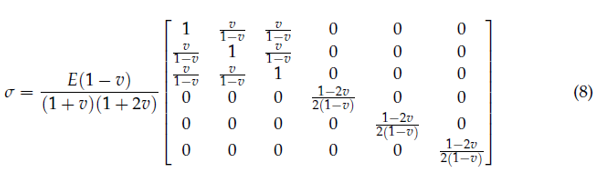

از معادله فیزیک میدان تنش برای محاسبه رابطه بین کرنش و تنش استفاده می شود. می توان آن را با رابطه (8) زیر بیان کرد.

با توجه به روابط تنش-کرنش بالا، هر تنش هر نقطه با هر نقطه از کرنش درونی آن که از مرحله قبل به دست آمده است، محاسبه می شود و محصولات با نیرویی که معادله تعادل را برآورده می کند، هدف نیرو هستند.پ

2.3. مواد و روش ها

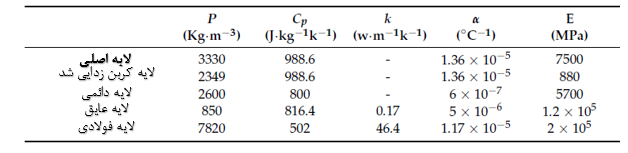

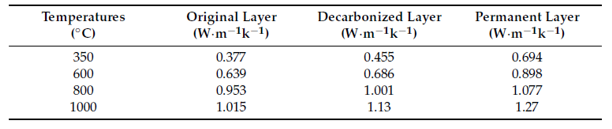

در مطالعه حاضر، شناسایی لایه های کاری و دائمی مورد نیاز برای محاسبات شبیه سازی در آزمایشگاه انجام شد. مواد اولیه لایه های کاری و دائمی از مواد اولیه صنعتی یک کارخانه فولاد گرفته شده است. نمونههای آزمایشی از مواد ارتعاشی خشک در قالبی با اندازه داخلی 40 میلیمتر و 40 میلیمتر و 160 میلیمتر قرار داده شدند و به دنبال آن، چگالی مواد خام حدود 2.40 گرم بر سانتیمتر مکعب شد. این نمونه های آماده شده ابتدا در دمای 220 درجه سانتیگراد به مدت 3 ساعت خشک شدند تا قدرت جابجایی به دست آید و سپس در کوره الکتریکی در دمای 1000 درجه سانتیگراد به مدت 2 ساعت در شرایط هوا (اتمسفر اکسید کننده) و کربن دفن شده (اتمسفر کاهنده) پخته شدند. که در آن مواد با سرعت 5 درجه سانتیگراد در دقیقه گرم می شوند و سپس در کوره تا دمای اتاق خنک می شوند. نمونههای آزمایشی مواد لایه دائمی در قالبی با اندازه داخلی 40 میلیمتر و 40 میلیمتر 160 میلیمتر قرار داده شد و به دنبال آن ویبره شد. پس از حرارت دهی به مدت 3 ساعت در دمای 220 درجه سانتیگراد، تمام نمونه ها در دمای 1000 درجه سانتیگراد به مدت 2 ساعت در یک کوره الکتریکی تحت شرایط جوی هوا با سرعت گرمایش 5 درجه سانتیگراد در دقیقه پخت و سپس تا دمای اتاق خنک شدند. چگالی ظاهری سه نمونه آزمایشی با استفاده از اصل ارشمیدس در محیط نفت سفید بر اساس استاندارد GB/T 2997-2015 ارزیابی شد. هدایت حرارتی نمونههای دیسک با F180 میلیمتر 20 میلیمتر در دمای 350 درجه سانتیگراد، 600 درجه سانتیگراد، 800 درجه سانتیگراد و 1000 درجه سانتیگراد با استفاده از روش سیم داغ بر اساس استاندارد GB/T 5990-2006 ارزیابی شد. مدول الاستیک دینامیکی در دمای اتاق با توجه به GB/T 30758-2014 ارزیابی شد. نمونههای استوانهای F8 میلیمتری 50 میلیمتر تهیه شد و نرخ انبساط حرارتی نمونه در 100-1400 درجه سانتیگراد با استفاده از یک متر انبساط حرارتی با دمای بالا (Precondar، Luoyang، چین) در هر استاندارد GB/T 7320-2008.اندازهگیری شد.

2.4. هندسه، مش و شرایط مرزی

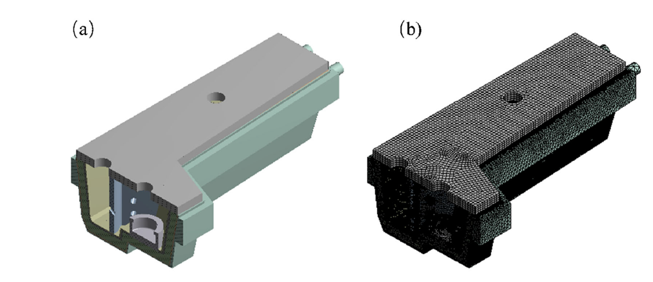

در این مطالعه، یک تاندیش چهار رشته ای کارخانه فولاد به عنوان نمونه اولیه 1:1 مدل سازی شده است. با در نظر گرفتن تقارن ساختار تاندیش، نیمی از مدل به عنوان منطقه محاسبه برای کاهش حجم محاسبات در نظر گرفته می شود. عنصر کربن موجود در ماده ارتعاشی خشک لایه کار با مواد اکسید کننده موجود در گاز پیش گرم کننده در طول فرآیند پیش گرم تاندیش واکنش نشان می دهد و در نتیجه لایه کار لایه لایه شده و دو لایه لایه کربن زدایی شده و لایه اصلی تولید می شود. بنابراین، لایه کاری تاندیش با دو لایه مدلسازی شد و ضخامت لایه کربنزدایی 25 درصد کل لایه کار بود. مدل هندسی خاص در شکل 1a نشان داده شده است. بدنه تاندیش از لایه اصلی، لایه کربن زدایی شده، لایه دائمی، لایه عایق، پوسته فولادی، دیوار حائل سرباره، دستگاه کنترل جریان و درب تشکیل شده است. نازل مشعل در مرکز محل ریختن روی درب مشعل شماره 1 و نازل مشعل در ناحیه ریختن نزدیک دیوار کناری مشعل شماره 2 می باشد.ضمنا نازل مشعل در ناحیه ضربه مشعل شماره می باشد. 3. خواص فیزیکی آسترهای نسوز مورد استفاده در این شبیه سازی در جدول 1 و 2 نشان داده شده است. خصوصیات لایه عایق و پوسته فولادی در جدول 1 را می توان توسط zhang یافت.

مدل با استفاده از نرم افزار ANSYS MESH مش بندی شده است. بر اساس روش تقسیم مش هیبریدی، نواحی با پیچیدگی های مختلف به مش هایی با اندازه ها و تراکم های مختلف تقسیم می شوند تا ضمن اطمینان از صحت محاسبات، تعداد مش ها تا حد امکان کاهش یابد و در منابع محاسباتی و زمان محاسبه صرفه جویی شود. مجموع مش ها در مدل تندیش حدود 8 میلیون است که در آن مش های لایه کار و مشعل تندیش رمزگذاری شده است. نتایج تقسیم مش در شکل 1b نشان داده شده است.

3. نتایج

3.1. توزیع میدان دما

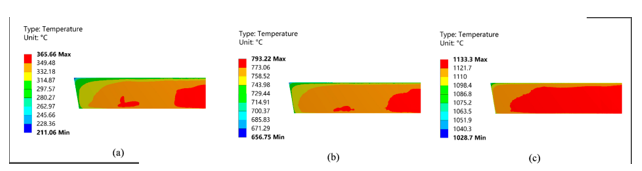

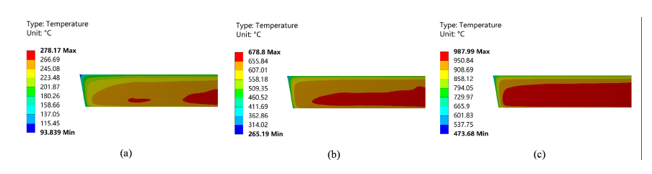

شکل 2 توزیع میدان دمایی سطح داغ دیوار را در جهت طولی لایه کار نشان می دهد. نتایج نشان میدهد که با افزایش دمای پیشگرم تاندیش، توزیع دما در سطح داغ لایه کار به تدریج به یکنواختی تمایل پیدا میکند. همانطور که در شکل 2a,b نشان داده شده است، توزیع میدان دما در سطح داغ لایه کاری در مراحل اول و دوم پیش گرم تاندیش کمتر یکنواخت است. ناحیه قرمز عمدتاً در ناحیه نازل مشعل شماره 1 و ناحیه پایین نازل مشعل شماره 2 متمرکز شده است. منطقه توزیع کوچک است و اختلاف دما بین مناطق 16 درجه سانتیگراد و 20 درجه سانتیگراد است. شکل 2c نشان می دهد که توزیع میدان دمای سطح داغ در مرحله سوم پیش گرما تاندیش یکنواخت است و اختلاف دما بین مناطق قرمز تنها 11.6 درجه سانتیگراد است. شکل 3 توزیع میدان دمایی سطح سرد را نشان می دهد. نتیجه نشان می دهد که روند تغییر میدان دما در سمت سرد لایه کار کمی با سمت گرم متفاوت است. میدان دما در سمت سرد با افزایش دمای پیش گرم به سمت یکنواختی توسعه نمی یابد. منطقه با دمای بالا عمدتاً در مناطق میانی و پایینی دیوار متمرکز شده است و در منطقه نزدیک به بالای تاندیش، دمای لایه کار کمتر است. در مقایسه با مناطق میانی و پایینتر، گرادیان دما بیشتر است. علاوه بر این، دمای سمت سرد در مقایسه با دمای سمت گرم تفاوت دمای زیادی دارد. گرادیان دما بین دو طرف سرد و گرم با افزایش دمای پیش گرم تاندیش بیشتر می شود. در مرحله سوم پیش گرم کردن، تفاوت بین بالاترین دما در سمت سرد در شکل 3c و بالاترین دما در سمت گرم در شکل 2c 145.31 درجه سانتیگراد است و گرادیان دما در ناحیه دمای نارنجی هر دو شکل بیشتر افزایش می یابد. . نتایج این محاسبه حاکی از وجود گرادیان دما در جهت طولی در لایه کاری مواد ارتعاشی خشک در طول فرآیند پیش گرمایش است که احتمال آسیب شوک حرارتی به مواد را افزایش داده و برای ریختن مواد مضر است. تندیش [20].

3.2. تنش و کرنش توزیع میدانی

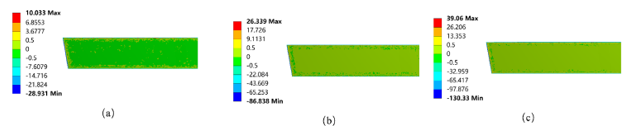

شکل 4 توزیع حداکثر تنش اصلی وارد شده به سطح داغ دیوار را در جهت طولی در مراحل مختلف پیش گرم تاندیش نشان می دهد که عمود بر دیواره لایه کار جهت گیری می کند. هنگامی که حداکثر تنش اصلی مثبت است، تنش کششی و جهت به سمت حوزه سیال است. هنگامی که حداکثر تنش اصلی منفی است، تنش فشاری است و جهت به سمت لایه دائمی است. همانطور که در شکل 4 نشان داده شده است، ناحیه مرزی لایه کار متعلق به ناحیه تمرکز تنش است و با افزایش دمای پیش گرم تاندیش، تنش به طور قابل توجهی افزایش می یابد. با این حال، حداکثر تنش اصلی توسط دمای پیش گرم متحمل می شود. با این حال، حداکثر تنش اصلی متحمل شده توسط لایه کاری در ناحیه میانی، با افزایش دمای پیش گرم تاندیش، تغییر کمتری در مقدار تنش دارد. تنش کششی در بالای دیوار در ناحیه مرزی به طور قابل توجهی بیشتر از تنش در طرفین و پایین است که نشان دهنده احتمال ایجاد ترک از بالای لایه کار است.

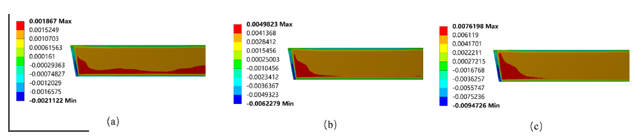

شکل 5 حداکثر میدان کرنش اصلی را در سطح سرد لایه کار نشان می دهد. جهت میدان کرنش با جهت حداکثر تنش اصلی مطابقت دارد. همانطور که در شکل 5 نشان داده شده است، ناحیه ای که تغییر شکل مثبت در لایه کار رخ می دهد، عمدتا در وسط دیوار متمرکز شده است، در حالی که ناحیه ای که تغییر شکل منفی رخ می دهد در ناحیه مرزی لایه کار توزیع شده است. این نشان می دهد که در طول فرآیند پیش گرم تاندیش، مواد لایه کاری به سمت حوزه سیال در ناحیه میانی تغییر شکل داده است، در حالی که ناحیه مرزی به سمت لایه دائمی تغییر شکل داده است که غلظت تنش در ناحیه مرزی را تا حدی تشدید می کند. حداکثر ناحیه تغییر شکل مثبت در سطح سرد لایه کار با افزایش دمای پیش گرم تاندیش به تدریج از پایین به سمت کنار می رود. در مرحله دوم و سوم پیش گرمایش، حداکثر ناحیه تغییر شکل مثبت در ناحیه نزدیک دیوار جانبی متمرکز شد. علاوه بر این، هر چه مقدار تغییر شکل مثبت بیشتر باشد، امکان جدا شدن بین لایه کار و لایه دائمی بیشتر می شود. هنگامی که حجم تغییر شکل به مقدار معینی رسید، لایه کار از لایه دائمی جدا می شود که برای ریختن تندیش مضر است.

4. تجزیه و تحلیل و بحث

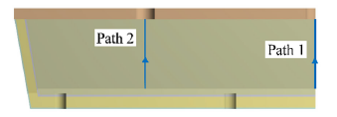

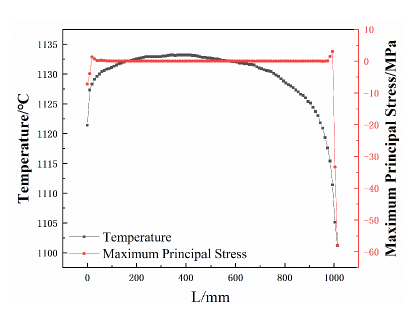

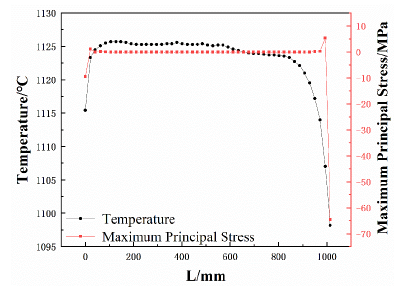

برای قضاوت شهودی تر تغییرات تنش متحمل شده توسط لایه کار، همراه با نتایج شبیه سازی میدان دما و میدان تنش ماده ارتعاشی خشک تاندیش در مرحله سوم پیش گرم تاندیش، یک خط مستقیم به نام مسیر 1 و مسیر 2 ایجاد شد. برای محاسبه میدان دما و توزیع میدان تنش در مسیرها، به ترتیب در ناحیه مربوط به مرکز نازل های مشعل 1 و 2 لایه کار ساخته شده است. همانطور که در شکل 6 نشان داده شده است، دو مسیر بر روی سطح داغ لایه کار قرار دارند، در حالی که منحنی های توزیع دما و حداکثر تنش اصلی روی مسیرها در شکل های 7 و 8 نشان داده شده است. مختصات افقی 0 میلی متر پایین ترین نقطه است. بسته میانی، و L طول مسیر است، و هر چه مقدار آن بزرگتر باشد، منحنی منحنی تغییر دما است با منحنی قرمز منحنی تغییر حداکثر تنش اصلی با مسیر، و منحنی سیاه منحنی تغییرات دما در طول مسیر بررسی است.

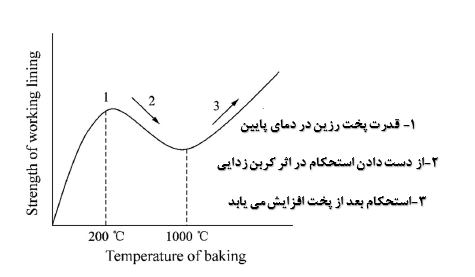

همانطور که در شکل 7 نشان داده شده است، بزرگی حداکثر تنش اصلی در ناحیه 80-980 میلی متر در مسیر 1 بسیار متفاوت است و مقدار تنش آن نزدیک به 0 مگاپاسکال است که نمی تواند به لایه کاری آسیب برساند. در حالی که در ناحیه پایین مسیر 1، حداکثر تنش کششی 1.336 مگاپاسکال و حداکثر تنش فشاری 7.2 مگاپاسکال است. اما در ناحیه بالا حداکثر تنش کششی در مسیر 1 3.03 مگاپاسکال و حداکثر تنش فشاری به 57.98 مگاپاسکال می رسد. شکل 9 ویژگی های مقاومت ماده ارتعاشی خشک را نشان می دهد. همانطور که از شکل مشخص است، رزین موجود در ماده ارتعاشی خشک با افزایش دمای پیش گرم تاندیش به تدریج پخت می شود تا لایه کار در دماهای پایین استحکام خاصی داشته باشد.

شکل 8 نشان می دهد که حداکثر تنش کششی 1.14 مگاپاسکال و حداکثر تنش فشاری 9.50 مگاپاسکال در ناحیه پایین مسیر 2 است، در حالی که حداکثر تنش کششی 5.34 مگاپاسکال و حداکثر تنش فشاری 64.6 مگاپاسکال در ناحیه بالای مسیر 2 است. در مقایسه با مسیر 1، تنش در ناحیه بالای مسیر 2 به طور قابل توجهی افزایش یافته است، در حالی که دما اندکی کاهش یافته است. همراه با ویژگیهای مقاومتی مواد ارتعاشی خشک در شکل 9، مشخص میشود که لایه کار در مسیر 2 مستعد آسیب و ترک خوردن به نسبت لایه کار از لایه دائمی. هنگامی که در بالای مسیر 2 ترک ایجاد می شود و ترک ها تا پایین لایه کار گسترش می یابد، فولاد در طول فرآیند ریختن به لایه کاری در امتداد شکاف ها نفوذ می کند که منجر به ریزش زیاد و ریزش تاندیش می شود.

5. نتیجه گیری ها

(1) توزیع میدان دما در سطح داغ لایه کار به تدریج با افزایش دمای پیش گرم تاندیش به سمت یکنواختی توسعه می یابد، در حالی که گرادیان دما بین سطوح سرد و گرم افزایش می یابد. بیشترین اختلاف دما بین سطوح سرد و گرم در مرحله سوم پیش گرم تاندیش به 201.31 درجه سانتیگراد می رسد که احتمال آسیب شوک حرارتی به نسوز لایه کار را افزایش می دهد.

(2) در طول فرآیند پیش گرم تاندیش، تنش روی لایه کار عمدتاً در ناحیه مرزی متمرکز می شود. حداکثر تنش کششی در بالای لایه کار به 39.06 مگاپاسکال در مرحله سوم پیش گرمایش می رسد که به طور قابل توجهی بیشتر از سایر مناطق است. مشاهده می شود که احتمال آسیب از بالای لایه کار تا ایجاد ترک بسیار بیشتر از سایر نواحی است.

(3) در مرحله پیش گرمایش با دمای بالا، حداکثر کرنش اصلی در ناحیه نازل مشعل شماره 2 0.0076198 میلی متر است که بسیار بزرگتر از مناطق دیگر است. هنگامی که در بالای لایه کار ترک ایجاد می شود و ترک ها به سمت پایین امتداد می یابند، لایه کار به دلیل نفوذ فولاد در سطح وسیعی فرو می ریزد و می ریزد.

(1) مرحله بدون لایه کاری، (2) مرحله عایق حرارتی، (iii) مرحله گانینگ، و (IV) مرحله مواد ارتعاشی خشک.

به طور کلی، پوشش نسوز تاندیش عمدتاً شامل یک لایه عایق، یک لایه دائمی و یک لایه کاری است. لایه کار با فولاد مذاب در تماس است. بنابراین، مواد روکش کاری باید مقاومت خوبی در برابر سرباره، مقاومت در برابر شوک حرارتی، پایداری حجم، عملکرد عالی عایق حرارتی و استحکام در دمای بالا داشته باشد

مواد ارتعاشی خشک به عنوان نسل چهارم مواد لایه کاری تاندیش، نه تنها دارای مزایای هر دو صفحه عایق و گانینگ است، بلکه دارای مزایای ساخت آسان، راندمان حرارتی بالا، چرخش سریع تاندیش، عمر طولانی، مصرف انرژی کم است. ، که به طور گسترده در صنعت متالورژی تاندیش ریخته گری پیوسته استفاده می شود.

آکادمی ویستا پیشرو در زمینه ارائه مقالات روز دنیا. برای دستیابی به بهترین تحقیقات علمی مربوط با صنایع فولاد، نفت، گاز و پتروشیمی، روزهای دوشنبه و چهارشنبه هر هفته به سایت شرکت ویستا آسمان مراجعه کیند. همچنین برای بهره مندی از خدمات و محصولات ما، با ما در تماس باشید.