در فرآیند ریختهگری مداوم فولاد، محصولاتی که به صورت ایزواستاتیک فشرده میشوند، مانند نازلها/پوشهای ورود غوطهور (SEN/SES)، نازلهای غوطهور قابل تعویض (MT) و میله استپر ریخته گری نقش مهمی در کنترل جریان فولاد مذاب از پاتیل ریخته گری به سمت تاندیش و بعد هم به سمت تیوب مسی دارند. یکی از عملکردهای اصلی این گروه محصولات حفاظت از فولاد مذاب در برابر بازاکسید شدن آن هنگام انتقال آن از یک واحد تولید فولاد به واحد دیگر است. با توجه به افزایش مداوم نیازها به فولاد تمیز و بهرهوری، در سالهای گذشته، بسیاری از مفاهیم طراحی نوآورانه برای محصولات ایزواستاتیک فشرده در صنعت فولادسازی ظاهر شدهاند. این تکنولوژیهای جدید نه تنها شامل نوآوریهای مواد برای مقاومت بالاتر در برابر سایش میشوند، بلکه امکاناتی را فراهم میکنند که میتواند به طرز چشمگیری فرآیند ریختهگری مداوم را بهبود بخشد. نمونههایی از این بهبودها شامل استحکامبخشی به سطح قالب و جلوگیری از آلودگی ذرات پودر قالب، تسهیل حذف مواد تودهای غیرفلزی و بهینهسازی عملیات پاککنندگی با گاز آرگون در میله استپر ریخته گری میباشد.

شرکت RHI به طور مداوم در بهبود کارایی محصولات نسوز فرآیند ریختهگری مداوم و ارائه مفاهیم جدید برای محصولات کنترل جریان مشغول است تا نیازهای رو به افزایش صنعت فولاد را برآورده سازد. در بخش زیر، جدیدترین پیشرفت در مورد نسوزهای ریختهگری مداوم برای ریختهگری بیلت و اسلب معرفی و بحث خواهند شد.

فناوری نوآور میله استپر ریخته گری

عملکرد میله استپر ریخته گری در این راستا است تا جریان فولاد مذاب را هنگامی که از تاندیش به قالب منتقل میشود کنترل کند.

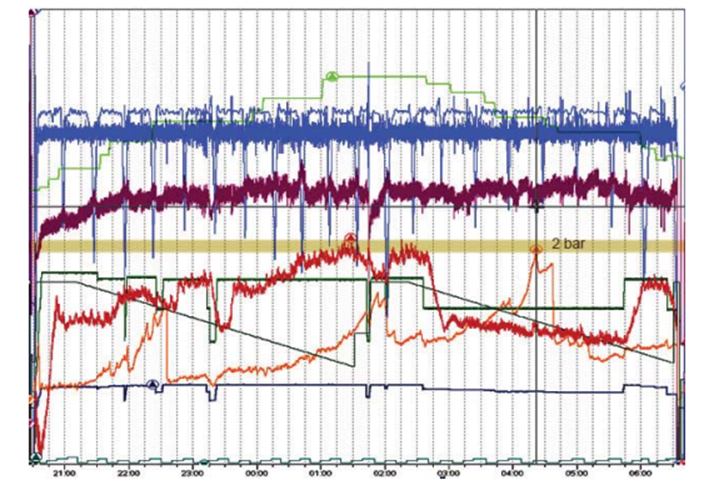

بسته به کاربرد، میتوان آرگون را به فولاد مذاب تزریق کرد، سنتیترین روش از طریق نوک میله استپر ریخته گری است که فشار را در زیر نقطه تنگشدگی افزایش داده و تجمع آلومینا در نازل ریختهگری (به عبارت دیگر، انسداد) را کاهش میدهد. هنگام استفاده از میله استپر ریخته گری آرگون در ریختهگری اسلب، از این مسأله اطلاعات کافی وجود دارد که فشار آرگون به عقب ناپایدار است و/یا در طول دنباله افزایش مییابد. یکی از عواقب تغییرات در نرخ جریان آرگون تزریق شده به قالب، افزایش چشمگیر عیوب سطحی در محصول نهایی است که منجر به هزینههای اضافی برای بازسازی و بازرسی میشود. در بدترین حالت، محصول ریختهگری ممکن است کاهش یابد یا حتی از دست رفته باشد. یک نمودار ریختهگری که نشاندهنده افزایشهای فشار متعدد در طول یک دنباله زمانی است، در شکل 1 نشان داده شده است (منحنی نارنجی رنگ). مقدار بیشینه، که توسط مثلث نشان داده شده است، در این مورد خاص بیش از 2 بار بوده است.

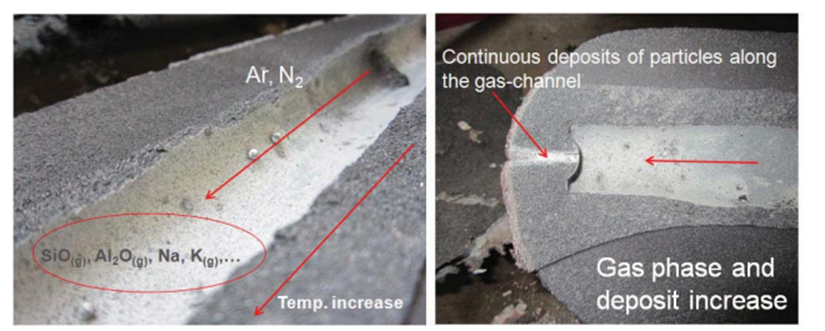

یکی از دلایل ممکن برای افزایش فشار آرگون، مسدود شدن کانال عبوری آرگون میله استپر ریخته گری است. این مسدودیت ممکن است از منابع مختلفی ناشی شود، مانند ورود فولاد مذاب به کانال آرگون ناشی از نوسانات فشار در نوک میله استپر ریخته گری. در صورت استفاده از فولاد کشتهشده با آلومینیوم، کربن اصولاً از نسوز به عنوان عامل احیا استفاده می کندکه اکسیژن را از نسوز به فولاد منتقل کرده و منجر به تشکیل آلومینا میشود [1]. علاوه بر این، تجزیهوتحلیل تجمعات یافته در کانال گاز نشان دادهاند که آنها همچنین از محصولات واکنش ناشی از گاز آرگون آلوده، فرآیندهای نسوز و مواد روانساز است، که میتواند در دماهای بالا به تشکیل ترکیبات تبخیرپذیر منجر شود، همانطور که در شکل 2 نشان داده شده است.

برای جلوگیری از معایب توصیفشده در میله استپر ریخته گری آرگون سنتی، شرکت RHI یک فناوری جدید برای اطمینان از جریان گازی یکنواخت در طول کل دنباله توسعه داده است که به نام “کارتریج جریان پاک” (CSC) معروف است. CSC در داخل میله استپر ریخته گری نصب میشود و ترکیبات تبخیرپذیر را جذب میکند، در نتیجه از ترسیب انواع گوناگون ناخالصی در کانال آرگون جلوگیری میکند.

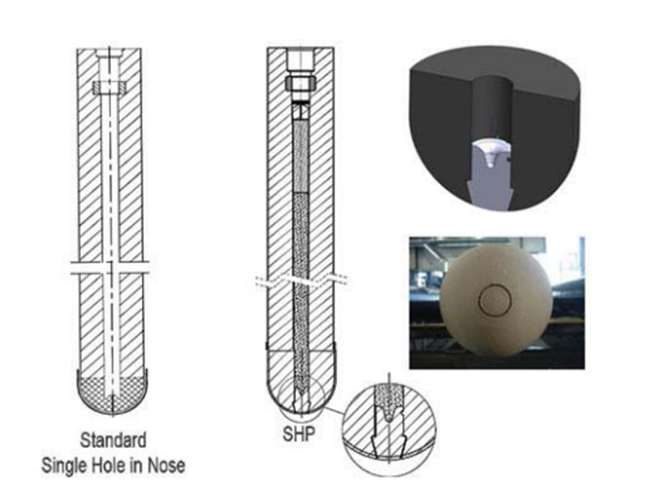

تجربه نشان داده است که نوسانات قابل توجه در سطح قالب (MLF) میتواند به عیوب سطحی و شکستهای فولاد کمک کند. چند مکانیزم شناخته شده برای کمک به این نوسانات وجود دارد. یکی از عوامل مهم، رژیم جریان چندفازی ناشی از تزریق آرگون است. نشان داده شدهاست که تزریق ناهمگن حبابهای آرگون و همچنین انتقال از جریان حبابی به جریان کانالی سبب نوسانات شدید MLF میشود [2]. نشان دادهاند که ارتعاشات قوی در قالب میتواند با تزریق آرگون از یک میله استپر ریخته گری استاندارد مرتبط باشد. این موضوع منجر به طراحی جدیدی برای نوک میله استپر ریخته گری با یک تزریقکننده آرگون از نوع شیار دایرهای به نام “تخلیه چاله شیار” (SHP) شد. جزئیات طراحی SHP در شکل 3 نشان داده شدهاند و با یک سیستم تامین آرگون سنتی مقایسه شدهاند.

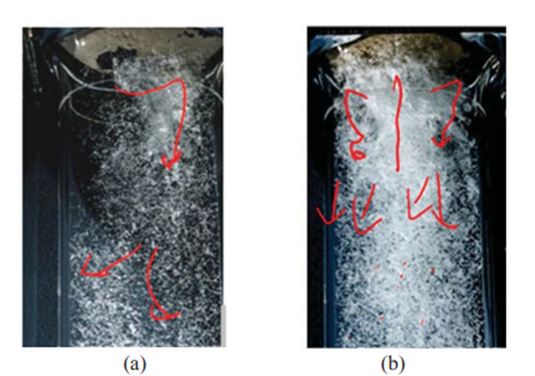

برای بررسی توزیع آرگون در نوک میله استپر ریخته گری انواع مختلف، آزمایشهای مدلسازی آب مقایسهای انجام شد. در شکل 4a، توزیع گاز از نوک میله استپر ریخته گری ساده با یک کانال آرگون با قطر 5 میلیمتر نشان داده شده است. واضح است که تزریق ناهمگن گاز رخ داده است. گاز از سوراخ خارج شده و به سمت فاصله تنگشدگی کشیده شد که منطقه فشار کمتر در سیستم است. نوسانات فشار و سرعت در فاصله تنگشدگی و در نوک میله استپر ریخته گری باعث توزیع ناهمگن گاز شد. در مقابل، میله استپر ریخته گری SHP توزیع همگن حبابهای آرگون را در کانال ریختهگری ایجاد میکند (شکل 4b). این کار با تغییر نوع تزریق انجام شد. به جای تزریق گاز از طریق یک نقطه، آرگون از میله استپر ریخته گری از طریق یک شکاف حلقهای با ضخامت چند صد میکرون خارج میشود. این تنظیمات هندسی به اندازه کافی حساس به ناپایداریهای فشار نیست و به همین دلیل توزیع آرگون بسیار همگنتر است.

نتیجه گیری

مفاهیم جدید برای محصولات نسوز کنترل جریان مورد استفاده در فرآیند ریختهگری پیوسته در این مقاله ارائه و مورد بحث قرار گرفتهاند. با کمک مدلسازی عددی و فیزیکی، عملکرد مفاهیم مختلف با راهحلهای استاندارد مورد بررسی و مقایسه قرار گرفت. نسل جدید طرحهای میله استپر ریخته گری با ترکیب فناوری CSC و SHP مزایای متعددی را نسبت به طرحهای معمولی ارائه میکند. اینها شامل حذف افزایش فشار در شروع ریختهگری، حفظ فشار برگشتی پایدار و جریان آرگون در خط آرگون در طول ریختهگری طولانی مدت و افزایش توزیع یکنواخت گاز در قالب است که منجر به بهبود ذوب فلاکس و روانکاری و همچنین کاهش نوسانات سطح قالب می شود.

در فرآیند ریختهگری مداوم فولاد، محصولاتی که به صورت ایزواستاتیک فشرده میشوند، مانند نازلها/پوشهای ورود غوطهور (SEN/SES)، نازلهای غوطهور قابل تعویض (MT) و میله استپر ریخته گری نقش مهمی در کنترل جریان فولاد مذاب از پاتیل ریخته گری به سمت تاندیش و بعد هم به سمت تیوب مسی دارند.

عملکرد میله استپر ریخته گری در این راستا است تا جریان فولاد مذاب را هنگامی که از تاندیش به قالب منتقل میشود کنترل کند.

سنتیترین روش از طریق نوک میله استپر ریخته گری است که فشار را در زیر نقطه تنگشدگی افزایش داده و تجمع آلومینا در نازل ریختهگری (به عبارت دیگر، انسداد) را کاهش میدهد. هنگام استفاده از میله استپر ریخته گری آرگون در ریختهگری اسلب، از این مسأله اطلاعات کافی وجود دارد که فشار آرگون به عقب ناپایدار است و/یا در طول دنباله افزایش مییابد. یکی از عواقب تغییرات در نرخ جریان آرگون تزریق شده به قالب، افزایش چشمگیر عیوب سطحی در محصول نهایی است که منجر به هزینههای اضافی برای بازسازی و بازرسی میشود. در بدترین حالت، محصول ریختهگری ممکن است کاهش یابد یا حتی از دست رفته باشد.

شرکت ویستا آسمان تامین کننده انواع نسوز شکل دار بسته به سفارش مشتری. جهت بهره مندی از خدمات مشاوره و محصولات شرکت ویستا اسمان با ما در تماس باشید.