در سال های اخیر، تولید فولاد جهان به طور پیوسته افزایش یافته است. جریان اصلی تکنولوژی ساخت فولاد، فرآیند کوره بلند است که بر محیط زیست تأثیر منفی می گذارد. با توجه به گرم شدن کره زمین به عنوان یکی از ملاحظات اصلی، نگرانی ها برای کاهش انتشار کربن دی اکسید بر همین اساس افزایش یافته است. با این پیشینه، سه فرآیند تولید فولاد، FASTMET، FASTMELT و ITmk3 توسعه یافتهاند. این فرآیندها بر اساس جفت واکنش بین احیای اکسید آهن و تبدیل به گاز شدن کربن است که می تواند واحدهای آلیاژ آهن با کیفیت بالا را از نرمهی سنگ آهن و زغال سنگ که به وفور در سراسر جهان وجود دارد تولید کند. مصرف انرژی و بار زیست محیطی این فرآیندها قابل رقابت با فرآیند کوره بلند با ظرفیت بالا است.

مقدمه

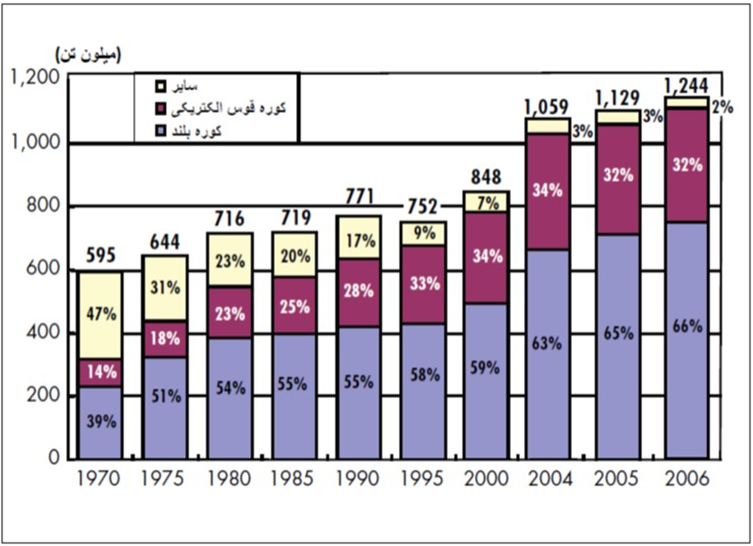

همانطور که در شکل 1 نشان داده شده است، تولید فولاد خام جهان به طور پیوسته افزایش یافته است و در سال 2006 از 1.2 میلیارد تن فراتر رفته است.

رشد تولید فولاد در کشورهای آسیایی از جمله چین چشمگیر بوده است. یکی از ویژگی های صنعت فولاد جهان امروز، افزایش تولید فولاد خام از فولادسازی با روش کوره قوس الکتریکی است.

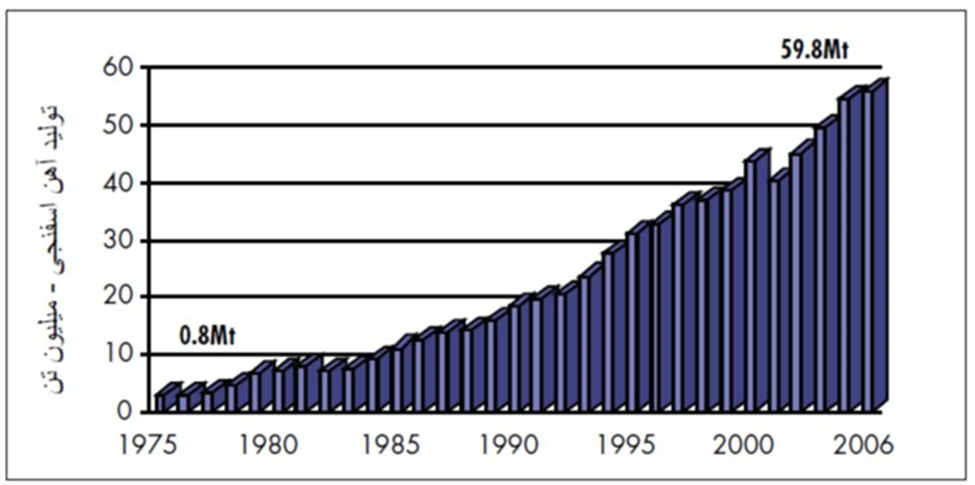

از آنجایی که تولید فولاد از طریق مسیر کوره قوس الکتریکی در طول سال ها رشد کرده است، حجم تولید آهن اسفنجی- DRI، 70 برابر شده است و از حدود 0.8 میلیون تن در سال 1975 به تقریباً 60 میلیون تن در سال 2006 رسیده است (شکل 2).

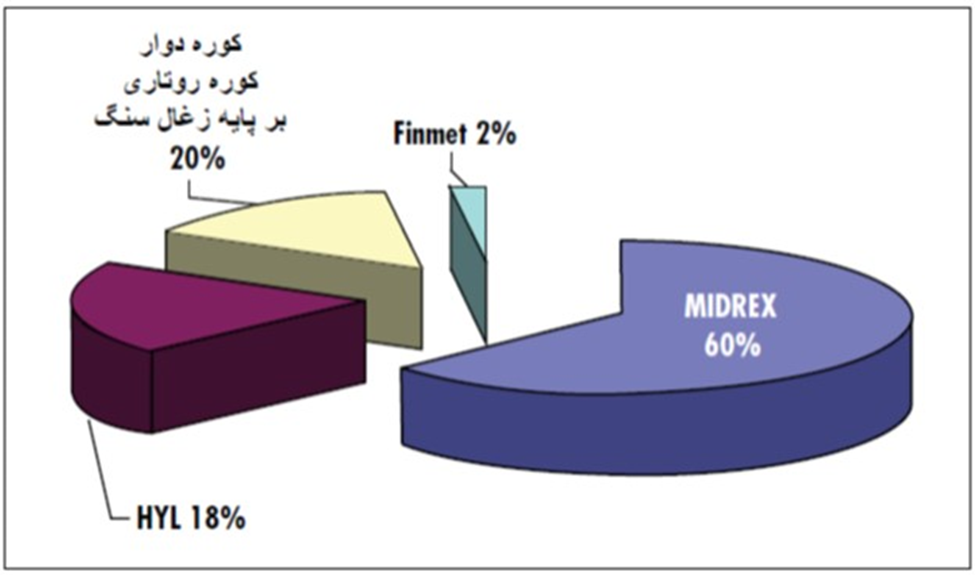

بخش عمده ای از DRI و Hot Briquetted Iron (HBI) جهان توسط فرآیندهای مبتنی بر گاز تولید می شود که در سال 2006، فرآیند MIDREX® سهم 60 درصدی داشت (شکل 3).

متأسفانه، مکانهای کارخانههای مبتنی بر فرآیند MIDREX محدود به مکانهایی است که منابع گاز طبیعی فراوان است، زیرا این نیروگاهها از گاز طبیعی برای احیای آهن استفاده میکنند. به منظور گسترش کاربردها در سرتاسر جهان، توسعه فرآیندهای احیای آهن پایه زغال سنگ ضروری است زیرا ذخایر فراوان آن در مناطق جغرافیایی گستردهای موجود است.

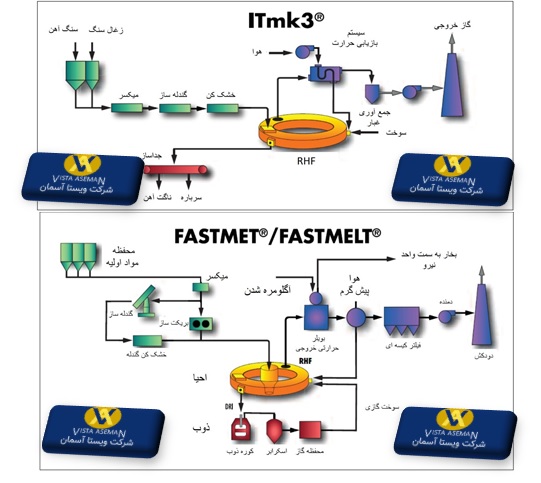

در پاسخ به این تقاضا، سه فرآیند تولید احیای آهن پایه زغالسنگ، FASTMET، FASTMELT و ITmk3 توسعه یافتهاند. این مقاله توضیح می دهد که چرا و چگونه این فرآیندهای احیای آهن مبتنی بر زغال سنگ موفقیت پایدار را برای صنعت تولید فولاد به ارمغان می آورد.

فرآیندهای احیای مستقیم پایه زغال سنگ

فرآیند FASTMET

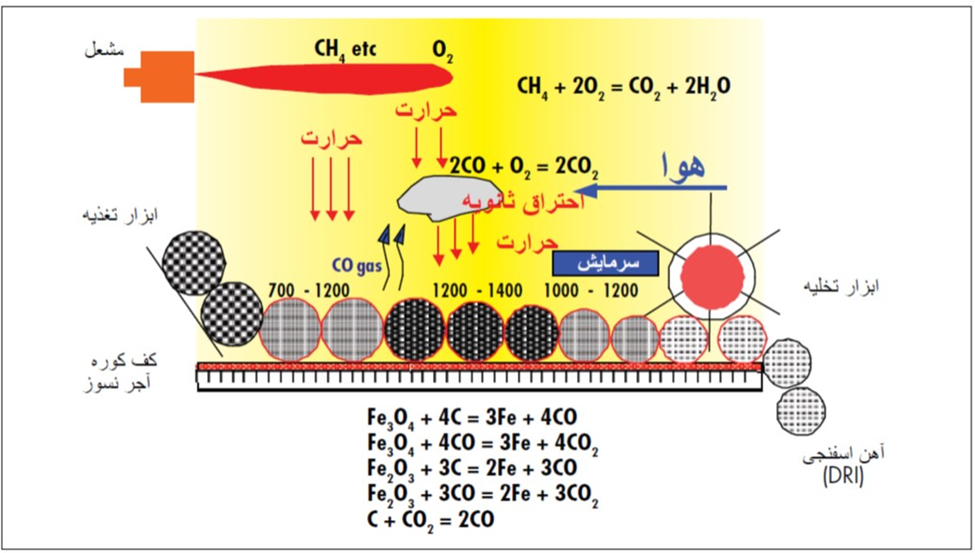

شکل 4 نمودار شماتیک احیا در کوره (Rotary Hearth Furnace-RHF) را نشان می دهد. سنگ آهن و زغال سنگ پودر شده مخلوط شده و به صورت گندله یا بریکت، آگلومره می شوند. این آگلومرهها در یک یا دو لایه وارد RHF می شوند و به سرعت تا حداکثر 1350 درجه سانتیگراد توسط گرمای تابشی گرم می شوند. اکسیدهای موجود در آگلومرهها توسط کربن داخل آگلومرهها به آهن فلزی احیا می شوند. اخیراً واکنشهای درون گندله مورد بررسی قرار گرفته است. نرخ واکنش اول و دمای شروع نسبتا پایین به دلیل واکنش جفتی بین احیای اکسید آهن و تبدیل به گاز شدن کربن گزارش شد.

DRI تولید شده در دمای تقریباً 1000 درجه سانتیگراد به طور مداوم از RHF تخلیه می شود و مطابق با نیاز مشتری عملیات روی آن انجام می شود.

کربن مونوکسید تولید شده از آگلومرهها به عنوان منبع اصلی سوخت در RHF استفاده می شود و گاز سوختی که تنها معادل 15 درصد انرژی لازم است، به عنوان مکمل اضافه می شود. بنابراین، فرآیند FASTMET میتواند با کاهش انتشار کربن دی اکسید به نرخ بهرهبرداری با کربن بالا دست یابد.

شرکت Kobe Steel و MIDREX به طور مشترک توسعه فرآیند FASTMET را برای ایجاد این فناوری احیای مستقیم را آغاز کردند. در سال 1995، کارخانه Kakogawa Demonstration Plant با ظرفیت تولید سالانه تقریباً 20 هزارتن برای نشان دادن این روند ساخته شد. از طریق این عملیات آزمایشی که تا سال 1998 ادامه داشت، DRI با درصد آهن فلزی بالا و HBI به طور مداوم با بهره وری بالا تولید می شدند. فرآیند FASTMET به عنوان یک فناوری جدید آهنسازی که از زغالسنگ بهعنوان ماده احیاکننده استفاده میکند، فرآیند مناسبی است. DRI یا HBI تولید شده را می توان در یک کوره ذوب یا کوره بلند شارژ کرد. از مزایای این محصول در کوره بلند می توان به کاهش نیاز به ککسازی و افزایش نرخ تولید چدن اشاره کرد.

فرآیند FASTMET سنگ آهن را در دمای بالای 1300 درجه سانتی گراد احیا میکند، فلزات سنگین مانند روی و سرب را از طریق ضایعات کارخانه فولاد خارج می کند و بنابراین DRI بدون فلزات سنگین تولید می کند. فرآوری ضایعات کارخانه فولاد یک مسئله فوری در تاسیسات فولادسازی است. در فرآیند FASTMET، عناصر تبخیر شده از RHF در گاز خروجی اکسید شده و به عنوان اکسید روی خام با ارزش جمع آوری می شوند.

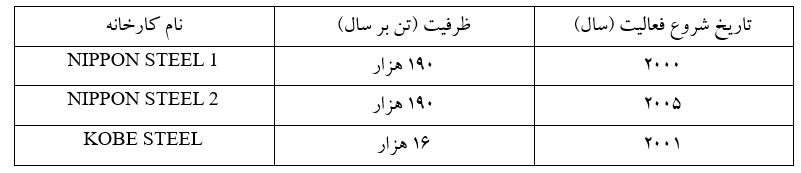

جدول 1 کارخانههایی را نشان می دهد که در حال فعالیت تجاری هستند. سه کارخانه تجاری مبتنی بر FASTMET در حال حاضر در حال بازیافت مواد زائد کارخانه فولاد هستند.

فرآیند تولید فولاد FASTMELT

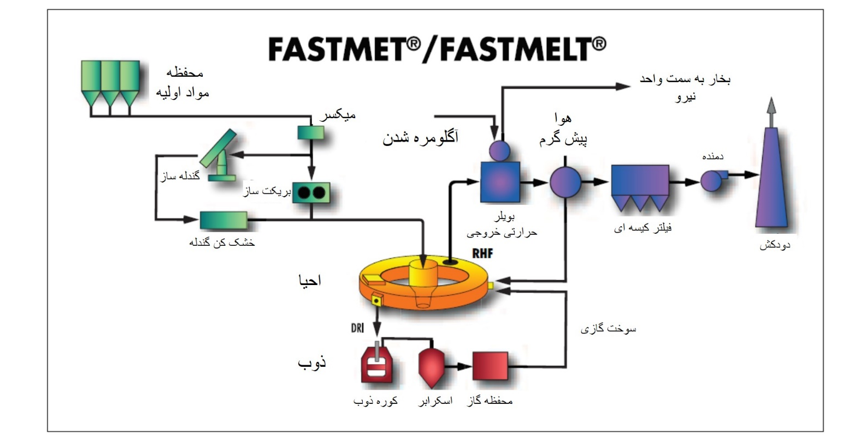

خاکستر و گوگرد موجود در زغال سنگ تمایل به نفوذ به درون آهن فلزی احیا شده دارند. فرآیند FASTMELT (شکل 5) برای حل این مشکل ایجاد شد. این فرآیند آهن احیا شده را که به صورت گرم از فرآیند FASTMET منتقل می شود، ذوب می کند و آن را به آلیاژ آهن مذاب و سرباره جدا میکند. در همان زمان، آهن مذاب سولفور زدایی می شود. گاز تخلیه شده از ذوب DRI عمدتاً از کربن مونوکسید تشکیل شده است و به عنوان سوخت در RHF استفاده می شود.

می توان از برق یا زغال سنگ به عنوان منبع انرژی برای ذوب استفاده کرد. انتخاب منبع انرژی به شرایط موجود در محل کارخانه بستگی دارد. استفاده از زغال سنگ به عنوان منبع انرژی باعث افزایش مقدار گاز تخلیه شده و کاهش نیاز به گاز سوخت خارجی مانند گاز طبیعی می شود.

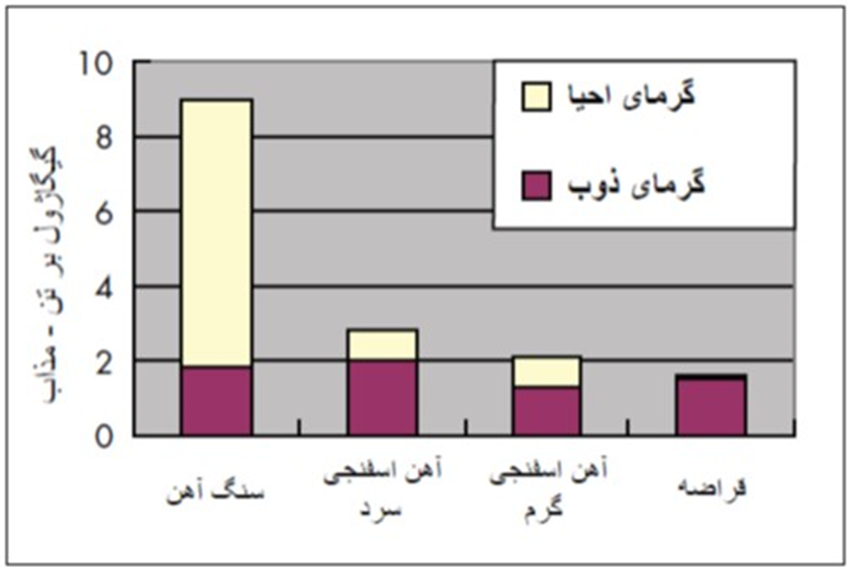

مفهوم اصلی طراحی FASTMELT دستیابی به DRI متالیزیشن بیش از 90٪ است. DRI تولید شده در RHF در کوره برای تولید آلیاژ آهن مذاب ذوب می شود. برای ذوب در کوره مهم است که FeO موجود در DRI را کاهش داد تا از آسیب به نسوز در هنگام ذوب DRI جلوگیری شود. شکل 6 انرژی مورد نیاز برای احیا و ذوب بیشتر در کورهی ذوب DRI را نشان می دهد. مقدار متالیزاسیون زیاد DRI داغ باعث کاهش بار حرارتی هنگام ذوب DRI در مقایسه با سنگ معدن سرد می شود و مصرف نسوز را کاهش میدهد.

امکان پذیری فرآیند FASTMELT از طریق کمپین های ذوب در کوره قوس الکتریکی در Takasago Works، Kobe Steel در ژاپن و همچنین در عملیات آزمایشی یک کارخانه کوچک در مرکز فنی Midrex در ایالات متحده اثبات شده است.

فرآیند ITmk3

فرآیند ITmk3، که همچنین از نرمهی سنگ آهن و زغال سنگ پودر شده استفاده میکند، ناگت آهن و سرباره را مستقیماً از یکدیگر جدا میکند. ما ITmk3 را به عنوان نسل سوم از فرآیندهای تولید فولاد در نظر میگیریم. در حالی که، روش اصلی فعلی تولید فولاد در دنیا کوره بلند و کانورتر است (نسل اول). فرآیندهای احیای مستقیم، مانند MIDREX®، نسل دوم هستند. فرآیند ITmk3 مبتنی بر مفهومی کاملاً متفاوت از فرآیندهای مرسوم است.

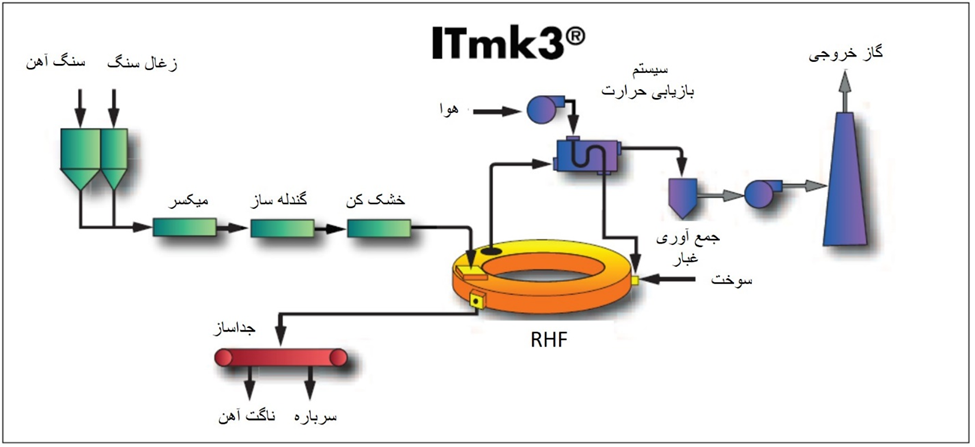

عملیات عملی فرآیند به صورت زیر پیش می رود و روند فرآیند در شکل 7 نشان داده شده است.

1. نرمهی سنگ آهن و زغال سنگ پودر شده به گندله تبدیل میشوند.

2. گندلهها در یک RHF شارژ می شوند، تا 1350-1450 درجه سانتیگراد گرم می شوند، احیا رخ میدهد، ذوب میشوند و به آهن احیا شده و سرباره جدا می شوند.

3. آهن مذاب در کوره به صورت قطعات جامد (ناگت) منجمد شده، پس از سرد شدن تخلیه شده و از سرباره جداسازی می شود.

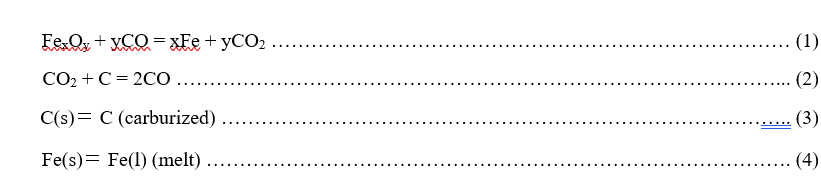

در RHF، هنگامی که گندله گرم می شود، واکنش های زیر رخ می دهد:

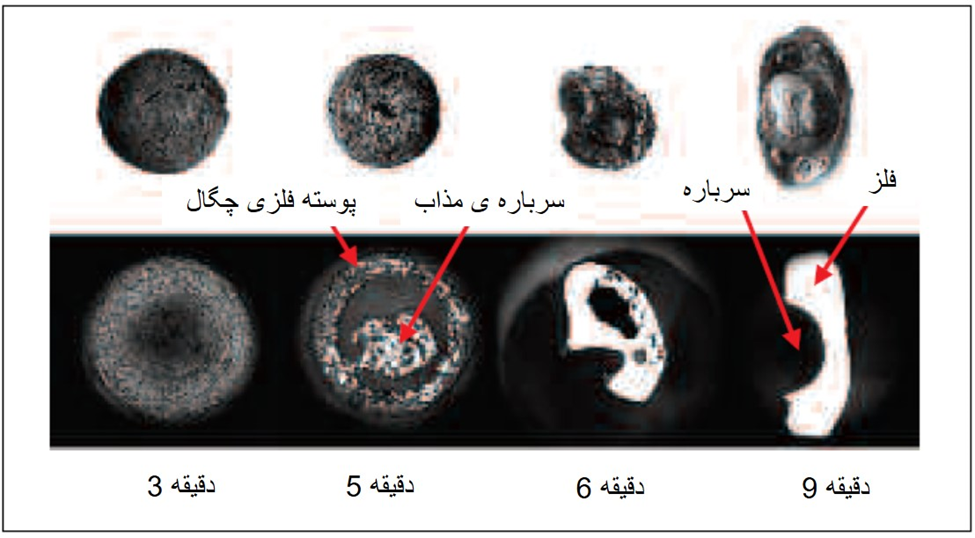

مجموعهی واکنشها در حدود 10 دقیقه کامل می شوند. شکل 8 نمای بیرونی و داخلی آگلومره را در حین احیا و ذوب در کوره آزمایشگاهی نشان میدهد.

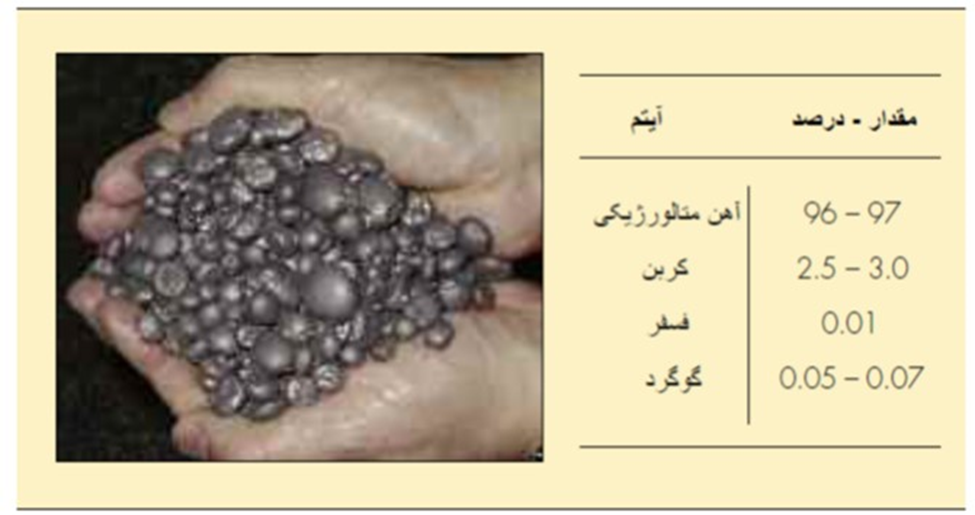

فرآیند تولید فولاد به روش ITmk3 امکان استفاده از مواد خام مختلف از جمله زغال سنگ کک نشو و سنگ آهن کم عیار را بدون استفاده از کک گران قیمت فراهم می کند. فرآیند ساده و همچنین سازگار با محیط زیست است. ظاهر معمول قطعات آهن و کیفیت ترکیب آنها در شکل 9 نشان داده شده است.

عملکرد فرآیند تولید فولاد به تکنولوژی های جدید

شرکت Kobe Steel مطالعهای در مورد فرآیندهای تولید فولاد از مواد خام انجام داد. فرآیندهای مبتنی بر RHF و کوره بلند معمولی برای مقایسه مصرف انرژی و انتشار کربن دی اکسید مورد ارزیابی قرار گرفتند.

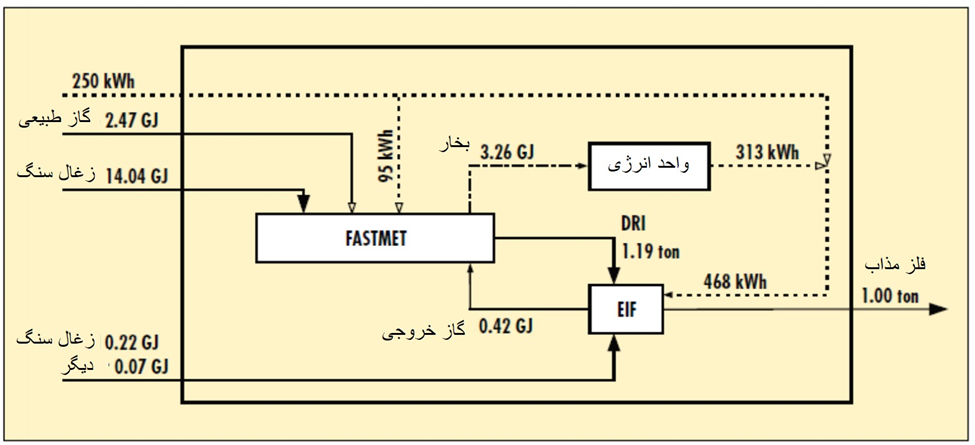

شکل 11 تعادل انرژی فرآیند FASTMELT را نشان می دهد. گاز تولید شده از کوره (Electric Ironmaking Furnace-EIF) به عنوان سوخت برای RHF استفاده میشود. گرمای محسوس از گاز خروجی RHF به صورت بخار بازیابی می شود و برای تولید برق استفاده می شود.

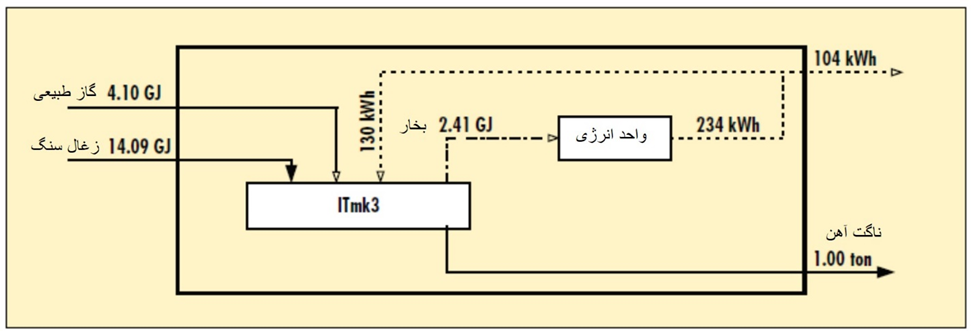

شکل 12 تعادل انرژی فرآیند ITmk3 را نشان می دهد، فرآیندی که می تواند آهن فلزی خالص را تنها با RHF تولید کند. محصولات جانبی توسط RHF تولید نمیشوند. گرمای محسوس از گاز خروجی RHF همانند فرآیند FASTMELT قابل بازیابی است.

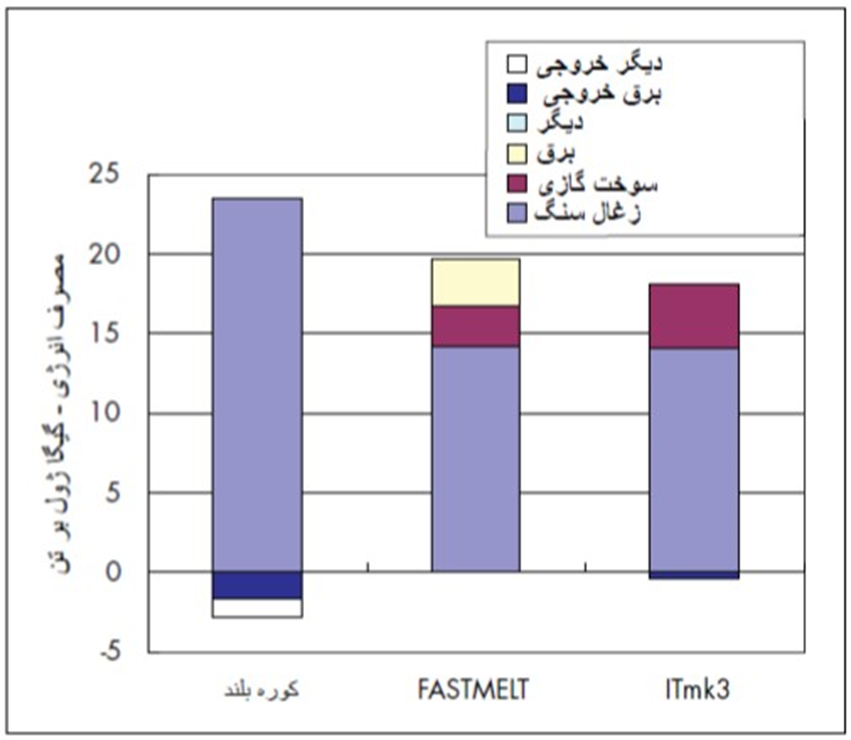

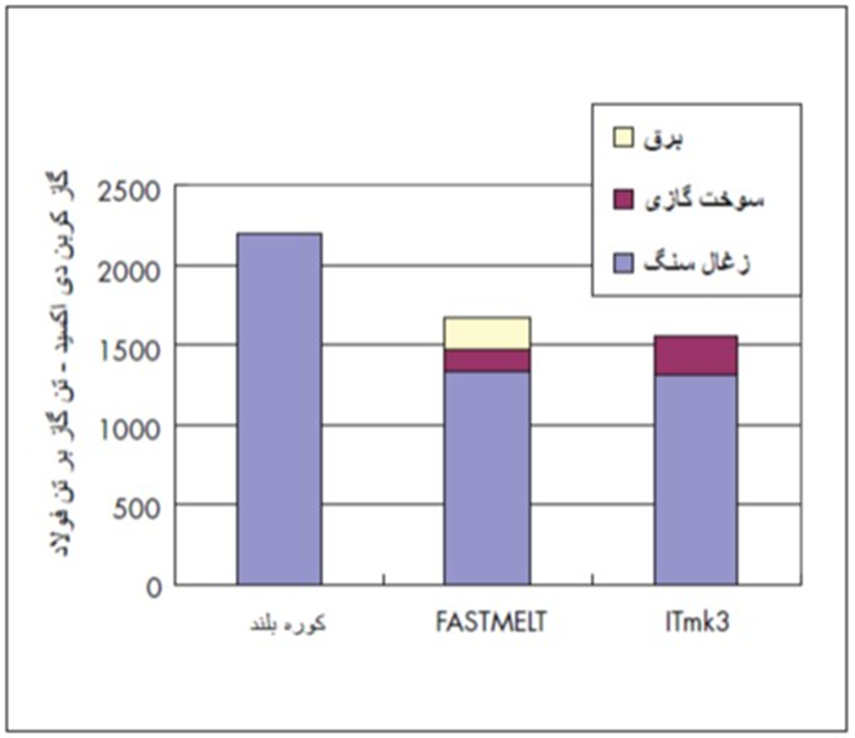

همانطور که در شکل 13 و شکل 14 نشان داده شده است، مصرف انرژی و انتشار کربن دی اکسید در فرآیندهای FASTMELT و ITmk3 کمتر از فرآیند کوره بلند است که به دلیل راندمان بالای استفاده از زغال سنگ در این دو فرآیند است.

لازم به ذکر است که محصول فرآیند ITmk3 فولاد مذاب نیست. محصول آلیاژ آهن جامد سرد است. انرژی اضافی برای ذوب قطعات آهن در مبدل فولادی مورد نیاز است.

بنابراین FASTMELT که می تواند آهن مذاب داغ را تامین کند، در مکان های نزدیک به محل مصرف فرآورده آهن مناسب تر از ITmk3 است.

در مقابل، ITmk3 اگر در یک سایت معدن ساخته شود سودمند است. حمل و نقل قطعات آهنی آسان است زیرا آهن جامد فلزی خالص است و اکسید شدن مجدد آن رخ نمیدهد.

انرژی حمل و نقل و انتشار کربن دی اکسید را می توان با انتقال قطعات آهن از سایت معدن به مکان های مصرف کننده کاهش داد، زیرا وزن قطعات آهن در مقایسه با سنگ آهن و زغال سنگ یک دوم و حجم آن یک دهم است.

نتیجهگیری

فرآیندهای FASTMET، FASTMELT و ITmk3 به طور قابل توجهی کمتر نسبت به خلوص مواد اولیه حساس هستند و از نظر کارایی انرژی نسبت به کوره بلند برتری دارند. با افزایش نگرانی ها در مورد حفاظت از منابع و محیط زیست، این فرآیندها بیشتر و بیشتر مورد توجه قرار می گیرند. ما به توسعه و عرضه فرآیندها و کارخانههای احیای مستقیم آهن مبتنی بر زغال سنگ ادامه خواهیم داد. با انجام این کار، هدف ما کمک به رشد صنعت تولید فولاد و همچنین بهبود محیط زیست جهانی است.

این فرآیندها بر اساس جفت واکنش بین احیای اکسید آهن و تبدیل به گاز شدن کربن است که می تواند واحدهای آلیاژ آهن با کیفیت بالا را از نرمهی سنگ آهن و زغال سنگ که به وفور در سراسر جهان وجود دارد تولید کند. مصرف انرژی و بار زیست محیطی این فرآیندها قابل رقابت با فرآیند کوره بلند با ظرفیت بالا است.

متأسفانه، مکانهای کارخانههای مبتنی بر فرآیند MIDREX محدود به مکانهایی است که منابع گاز طبیعی فراوان است، زیرا این نیروگاهها از گاز طبیعی برای احیای آهن استفاده میکنند. به منظور گسترش کاربردها در سرتاسر جهان، توسعه فرآیندهای احیای آهن پایه زغال سنگ ضروری است زیرا ذخایر فراوان آن در مناطق جغرافیایی گستردهای موجود است.

فرآیند ITmk3، که همچنین از نرمهی سنگ آهن و زغال سنگ پودر شده استفاده میکند، ناگت آهن و سرباره را مستقیماً از یکدیگر جدا میکند. ما ITmk3 را به عنوان نسل سوم از فرآیندهای تولید فولاد در نظر میگیریم. در حالی که، روش اصلی فعلی تولید فولاد در دنیا کوره بلند و کانورتر است (نسل اول). فرآیندهای احیای مستقیم، مانند MIDREX®، نسل دوم هستند. فرآیند ITmk3 مبتنی بر مفهومی کاملاً متفاوت از فرآیندهای مرسوم است.

شرکت ویستا آسمان پیشرو در ارائه روش های نوین در صنایع بالا دستی. جهت بهره مندی از خدمات مشاوره و محصولات شرکت ویستا اسمان با ما در تماس باشید.