تراز بکارگیری الکترود گالکترود گرافیتی بایستی مورد تجزیه و تحلیل قرار بگیرد تا ویژگی های صنعت الکترود گرافیتی به خوبی آشکار شود. تراز بکارگیری الکترود گرافیتی باید به درستی تحلیل شود و به طور کامل محتوای نسبی موثر بر مصرف ناپیوسته اضافه شود. در این مقاله روش آنالیز تراز بکارگیری الکترود گرافیتی و همچنین راهکار کاهش مصرف الکترود گرافیتی ارائه شده است.

کاربرد و تراز بکارگیری الکترود گرافیتی برای فولادسازی با کوره قوس الکتریکی

گرافیت در دمای تقریباً400 درجه سانتیگراد اکسید و در دمای 3650 درجه سانتیگراد تصعید می شود. این یک نوع ماده غیر فلزی شکننده است. در حین کار در یک کوره قوس الکتریکی، قسمت بالای ستون گرافیتی که در هوا قرار دارد و با پاشش آب خنک می شود. در پایین ستون گرافیت، دما در نقطه تخلیه قوس به 4000 ~ 20000 درجه سانتی گراد می رسد. الکترود گرافیتی که متاثر از دمای بالا و تغییرات فازی است به طور مداوم در طی فرآیندهای اکسیداسیون، ذوب و تصعید مصرف می شود. از سوی دیگر، تحت تأثیر مستقل یا ترکیبی از عوامل خارجی مختلف مانند نوع انجام فرآیند، تجهیزات و عملیات (به عنوان مثال، گرانش، فشار، نیروی کشش، نیروی شکست،

ارتعاش، نیروی الکترومغناطیسی، تنش حرارتی، شوک حرارتی و غیره)، الکترود به دلیل تردی، شکستگی یا ترک به طور ناپیوسته مصرف می شود. تراز بکارگیری الکترود گرافیتی را فقط می توان کاهش داد اما نمی توان از آن اجتناب کرد. در حالی که برای مصرف ثانویه، باید بهترین گزینه را برای اجتناب از آن امتحان کنیم. از آنجایی که الکترود گرافیتی در صنعت فولاد مورد استفاده قرار می گیرد، هم تولیدکنندگان و هم کاربران تلاش زیادی برای بهبود کیفیت آن دارند تا بتوانند تراز بکارگیری الکترود گرافیتی را کاهش دهند. پس از چهل سال تلاش علمی در این زمینه، فعالیت های زیر انجام و نتیجه نسبی حاصل شده است:

1.1 تلاش برای کاهش تراز بکارگیری الکترود گرافیتی ساخته شده توسط شرکت های مختلف که در فرآیند تولید فولاد با کوره قوس الکتریکی مورد استفاده قرار می گیرد

1.1.1 تحقیق در مورد عوامل اصلی مؤثر بر تراز بکارگیری الکترود گرافیتی

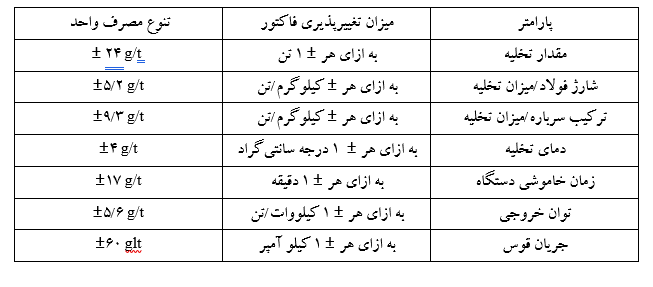

از سال 1995 تا 1997، Nanjo Toshio (ژاپن) چندین مقاله در مورد گرمایش صنعتی منتشر کرد که در آنها عوامل اصلی مؤثر بر تراز بکارگیری الکترود گرافیتی ذکر شده است (جدول 1 را ببینید).

1.1.2 توسعه فناوری فولادسازی با کوره قوس الکتریکی

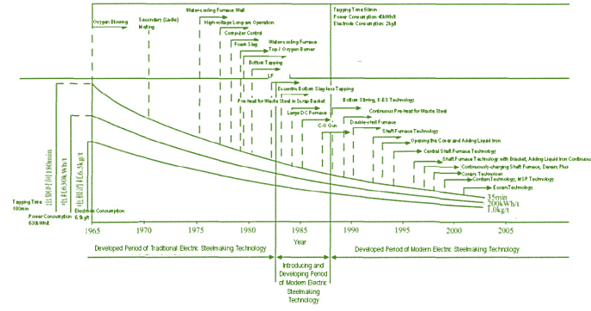

شکل 1 توسعه فناوری فولادسازی با کوره قوس الکتریکی را در مراحل مختلف نشان می دهد. همانطور که در شکل 1 مشاهده می شود، به لطف توسعه و به کارگیری برخی فناوری های جدید، چرخه فولادسازی با کوره قوس الکتریکی از 180 دقیقه در سال 1965 به کمتر از 60 دقیقه و حتی به حداقل 35 دقیقه کاهش یافته است. مصرف برق از 630 کیلووات ساعت در تن به حداقل 200 کیلووات ساعت در تن کاهش یافته است و تراز بکارگیری الکترود گرافیتی از 6.5 کیلوگرم در تن به حداقل 1.0 کیلوگرم در تن کاهش یافته است.

شکل 1 بر توسعه فناوری فولادسازی تمرکز دارد که می توان به صورت زیر نتیجه گیری کرد:

1) برای اصلاح چرخه فولادسازی:

الف) برای افزایش توان ورودی ترانسفورماتور کوره الکتریکی: از RP (100 ~ 400 کیلو ولت آمپر / تن) GHP (400 ~ 700 کیلو ولت آمپر / تن) GUHP (700 ~ 1000 کیلو ولت آمپر / تن)؛

ب) استفاده بیشتر از گرمای فیزیکی و شیمیایی؛ برای افزودن فولاد مذاب؛ برای پیش گرم کردن فولاد به صورت ضایعات؛ اتخاذ دمیدن اکسیژن؛ اتخاذ یک تفنگ C-O؛

ج) برای ذوب در کوره قوس الکتریکی و تصفیه در ک.ره پاتیلی.

د) هم زدن مذاب از انتهای کوره.

2) برای کاهش زمان خاموش شدن کوره:

الف) خنک کاری درب و دیوار کوره با آب ؛

ب) اتخاذ کنترل کامپیوتری؛

ج) اضافه کردن ضایعات فولاد و آهن اسفنجی به طور مداوم.

3) افزایش ظرفیت کوره به منظور بهبود بهره وری انرژی و کاهش تراز بکارگیری الکترود گرافیتی . ظرفیت کوره طبق جدول 1 افزایش یافته است ، فاکتورهای اصلی 5~10t G 80~100tG حداکثر 400t.

4) برای کاهش ناحیه اکسیداسیون الکترود گرافیتی:

الف) خنک کردن الکترود با پاشش آب؛

ب) تغییر AC سه فاز به DC.

ج) برای جایگزینی الکترود گرافیتی با کیفیت پایین با الکترود با کیفیت بالا، از RPبه HP و آز آن به UHP.

5) برای کاهش دمای الکترود گرافیتی، به منظور کاهش اکسیداسیون و تصعید:

الف) تغییر عملیات قوس کوتاه با جریان بالا با ولتاژ پایین به عملیات قوس بلند با جریان کم ولتاژ بالا.

ب) تغییر منبع تغذیه با بهینه سازی اتصال: از اتصال با برق AC تا اتصال کاتد فقط با برق DC.

1.2 تلاش برای کاهش تراز بکارگیری الکترود گرافیتی توسط شرکت های تولید کننده

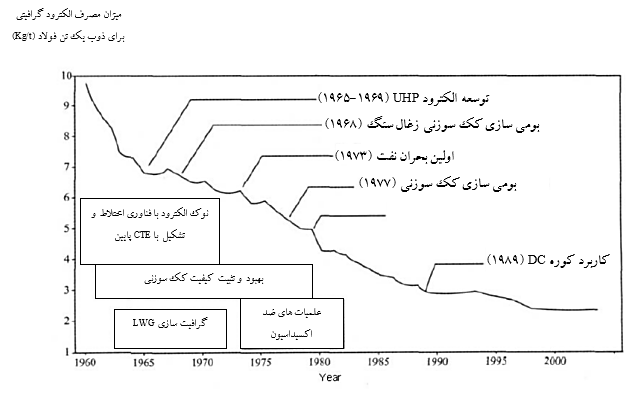

در 40 سال گذشته، تولیدکنندگان الکترود گرافیتی در سراسر جهان تلاش زیادی برای توسعه و بهبود فناوری الکترود برای پاسخگویی به توسعه فولادسازی با کوره قوس الکتریکی داشتهاند. شکل 2 کار اصلی انجام شده توسط سازندگان الکترود در ژاپن را نشان می دهد که می توان به صورت زیر نتیجه گیری کرد:

1) استفاده از مواد خام با کیفیت بالا، از جمله بومی سازی کک سوزنی نفت و زغال سنگ و تثبیت کیفیت آنها، برای تولید الکترودها و نوک با CTE پایین.

2) بهبود فناوری اختلاط و شکل دهی؛ برای قرار دادن گرافیت طولی (LWG) در برنامه؛ برای اتخاذ اتصال مخروطی به جای اتصال ستونی.

3) برای استفاده از یک نوک بلند، برای کاهش نسبت ریزش الکترود گرافیتی باقیمانده.

4) اتخاذ عملیات های ضد اکسید کننده برای الکترودهای تمام شده، برای کاهش بیشتر تراز بکارگیری الکترود گرافیتی به دلیل اکسیداسیون. در نتیجه، تراز بکارگیری الکترود گرافیتی با استفاده از مواد خام با کیفیت بالاتر، فرآیند پیشرفتهتر تولید و پس از تصفیه و تجهیزات با عملکرد بهتر کاهش مییابد.

2.تجزیه و تحلیل تراز بکارگیری الکترود گرافیتی

2.1 تجزیه و تحلیل میزان مصرف نشان داده شده در شکل 1 و شکل 2:

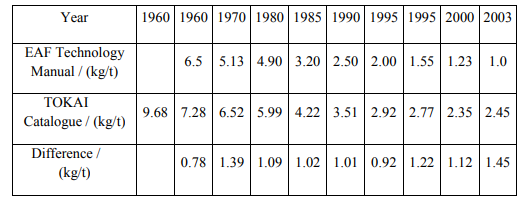

همانطور که در جدول 2 مشاهده می شود:

1) روند دو منحنی یکسان است. بنابراین تراز بکارگیری الکترود گرافیتی همراه با زمان در حال کاهش است.

2) آمار تراز بکارگیری الکترود گرافیتی: مصرف واحد در سیستم استفاده کننده همیشه کمتر از سیستم تولیدی است.

3) تفاوت بین دو شکل بدون قاعده است، اما به طور کلی بزرگ شده است.

2.2 رابطه بین شکل 1 و شکل 2:

شکل 1 تأثیر توسعه فناوری فولادسازی با کوره قوس الکتریکی را در چرخه فولادسازی، توان مصرفی و تراز بکارگیری الکترود گرافیتی از سال 1965 تا 2001 نشان می دهد.

شکل 2 انتقال مصرف واحد را از سال 1960 به 2003 پس از فناوری فولادسازی با کوره قوس الکتریکی نشان می دهد که ابداع شده و کیفیت الکترود بهبود یافته است. به عبارت دیگر، شکل 2 شامل نتیجه نشان داده شده در شکل 1 است.

می توان نتیجه گرفت که هم فناوری جدید در ساخت الکترود و هم در کاربرد الکترود به کاهش تراز بکارگیری الکترود گرافیتی کمک می کند. منحنی ها نتیجه تلاش مشترک سازنده الکترود و کاربر الکترود است که تاکید متفاوتی دارند.

2.3 دلیل مصرف کمتر واحد در شکل 1 نسبت به شکل 2

میانگین واحد مصرف الکترود (کیلوگرم بر تن) = مقدار الکترود (کیلوگرم) / فولاد خروجی (t)

با مقایسه دو شکل فوق می توان دلیل آن را به صورت زیر دریابیم:

1) مقدار الکترود در شکل 2 متفاوت و بزرگتر از شکل 1 است.

میانگین واحد مصرف الکترودها در شکل 2 وضعیت واقعی تولیدکننده الکترود را در چنین دوره ای نشان می دهد که بر اساس موارد زیر است:

میانگین واحد مصرف الکترود (کیلوگرم بر تن) = مقدار فروش الکترود (کیلوگرم) / خروجی فولاد (t) میزان فروش الکترود = مصرف حمل و نقل + مصرف ذخیره سازی + مصرف مداوم + مصرف ناپیوسته + مقدار در حال ساخت و موجودی (پایان دوره) – شروع دوره) + مقدار جبران به کاربر و غیره. هنگام محاسبه مقدار متوسط مقدار الکترود در شکل 1، فقط مصرف مداوم و بخشی از مصرف ناپیوسته در نظر گرفته شده است. همچنین هنگام محاسبه حداقل مقدار، احتمالا فقط مصرف مداوم در نظر گرفته می شود، یعنی:

میانگین واحد تراز بکارگیری الکترود گرافیتی(کیلوگرم بر تن) = مقدار الکترودهای مصرفی (کیلوگرم) / خروجی فولاد (t)

بنابراین، واضح است که تراز بکارگیری الکترود گرافیتی در شکل 2 بزرگتر از شکل 1 است.

2) خروجی فولاد در شکل 2 کوچکتر از مقدار واقعی است.

تصفیه مذاب در LF از دهه 1980 شروع شد. پس از این مدت، نه تنها فولادسازی الکتریکی در EAF (برای ذوب) و LF (برای پالایش) ساخته می شود، بلکه فولادسازی مبدل نیز به LF برای پالایش مجهز می شود. یک الکترود برای هر دو روش اتخاذ شده است. برای سازندگان الکترود طبقه بندی تراز بکارگیری الکترود گرافیتی و خروجی فولاد با استفاده از سه کوره فوق آسان نیست، بنابراین در بسیاری از موارد، خروجی تولید فولاد به عنوان کل خروجی فولاد برای محاسبه استفاده می شود. به این ترتیب خروجی فولاد برای محاسبه کمتر از مقدار واقعی است. بنابراین، به طور کلی، دو نکته بالا باعث می شود تراز بکارگیری الکترود گرافیتی در شکل 2 بیشتر از شکل 1 باشد.

نتیجه گیری

هنگامی که الکترود گرافیتی در کوره قوس الکتریکی استفاده می شود، تحت تأثیر مستقل یا ترکیبی عوامل خارجی مختلف مانند دما و غیره، شاخص های فنی قسمت های مختلف ستون الکترود تغییر می کند: شاخص افزایش یا کاهش می یابد و اثرات نیز متعاقبا تغییر می کنند. هنگامی که مقداری نیروی خارجی بیش از حد قابل تحمل باشد (ظرفیت باربری در طول ساخت بدست می آید و همراه با محیط استفاده تغییر می کند)، مصرف مداوم یا ناپیوسته خواهد بود. برای کاهش آن، هم سازنده الکترود و هم کاربر باید تلاش کنند. شکل 1 و شکل 2 اثر جامع را بر اساس تلاش مربوطه توسط دو طرف نشان می دهد. در حالی که به دلیل ویژگی های گرافیت و محیط استفاده، اکسیداسیون و تصعید اجتناب ناپذیر است. همچنین سایر نیروهای مضر خارجی به سختی قابل کنترل هستند، بنابراین تراز بکارگیری الکترود گرافیتی به صورت ناپیوسته همچنان وجود دارد. به عنوان مثال، اتصال الکترودها باید برای کاهش تراز بکارگیری الکترود گرافیتی به شکل ناپیوسته بهبود یابد. اتصال بد همیشه باعث افزایش لقی، شکستگی، ترک و غیره می شود. امروزه اتصال الکترود از گیره دستی به گیره لحظه ای تا گیره ممان مکانیکی به منیپلاتور توسعه یافته است.

گرافیت در دمای تقریباً400 درجه سانتیگراد اکسید و در دمای 3650 درجه سانتیگراد تصعید می شود.

میزان تخلیه مذاب

شارژ فولاد/میزان تخلیه مذاب

ترکیب سرباره/میزان تخلیه مذاب

دمای تخلیه مذاب

زمان خاموشی دستگاه

توان خروجی

جریان قوس

جهت کسب اطلاعات بیشتر با ما در تماس باشید.