مدلسازی فیزیکی و ریاضی در یک تاندیش مدل آب در مقیاس کامل برای مطالعه تأثیر عمق غوطهوری لدل شرود بر جریان مذاب و کیفیت فلز مذاب انجام شد. در تاندیش مدل آب در مقیاس کامل، آزمایشهای حباب سرباره در عمق غوطهوری لدل شرود در شرایط مختلف انجام شد. دانه های پلی اتیلن (920 کیلوگرم بر متر مکعب) برای شبیه سازی فاز سرباره استفاده شد و تعداد مهره های جمع آوری شده در هر نازل ورودی غوطه ور در طول تغییر پاتیل، عملکرد نسبی را از نظر حباب سرباره نشان داد. یک مدل ریاضی سه بعدی توسعه داده شد و خطوط تلاطم (محاسبات انرژی جنبشی آشفته (TKE)) در عمق غوطه وری لدل شرود در شرایط مختلف مورد بررسی قرار گرفت. عمق غوطه وری لدل شرود در اعماق پایین ، تلاطم بالایی در داخل تاندیش وجود دارد و این باعث حباب بیشتر سرباره می شود. برعکس، در اعماق غوطه وری بالا، تلاطم بسیار کم وجود دارد و از این رو میزان سرباره وارد شده کمتر است. عملیات تاندیش با عمق غوطه وری لدل شرود بیشتر ممکن است استفاده از بازدارنده های آشفتگی را حذف کرده و در نتیجه مصرف و هزینه نسوز را کاهش دهد.

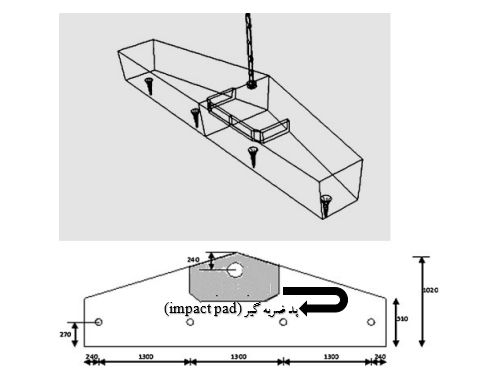

افزایش کیفیت فلز مذاب در هنگام ریختهگری مداوم چالشی اساسی برای همه فولادسازان است و اقدامات کافی برای دستیابی به ترکیب و تمیزی مطلوب توسط آنها انجام میشود Chattopadhyay و همکاران در یک مقاله مروری جامع در مورد مدلسازی عملیات تاندیش فولادسازی که در دهه گذشته (1999-2009) رخ داده است، گزارش کردهاند. گاتری بر نقش جریان های مذاب در پردازش فلزات مذاب و تأثیر آن بر تمیزی و کیفیت فلز مذاب تأکید کرده است. جو و گاتری در بهبود کیفیت فولاد کمک زیادی کردند. ساهای در طول سمپوزیوم یادبود Brimacombe، مدل سازی جریان های فولاد مذاب را در تاندیش های ریخته گری مداوم خلاصه کرد. وی بر اهمیت ایجاد جریانهای مذاب خوب در تاندیشها برای دستیابی به فولادهای تمیز با کیفیت بالا تاکید کرد و خاطرنشان کرد که این امر میتواند با طراحی کارآمد تاندیش و نرخ جریان حجمی بهینه فولاد مذاب به دست آید. گاتری و همکارانش در مورد حباب سرباره در تاندیش ها گزارش دادند و این یک پارامتر بسیار مهم در طراحی اصلاح کننده های جریان جدید برای صنعت بود. مدل سازی فیزیکی با استفاده از یک مدل آب در مقیاس کامل دوازده تنی، دلتا شکل انجام شد. تاندیش کاستور چهار رشته ای که در کارخانه RTIT (QIT) در Sorel-Tracy، کبک، کانادا در حال کار است. یک نمودار شماتیک از تاندیش در شکل 1 نشان داده شده است. در طول عملیات معمولی سطح مایع درون تاندیش 0.5 از پایین و عمق غوطه وری لدل شرود 0.05 متر بود و همچنین زمان تعویض پاتیل معمولی حدود 3 دقیقه است. برای شبیه سازی این در مدل فیزیکی، نرخ ورودی آب 0.17 متر مکعب بر دقیقه بود و برای حفظ ارتفاع، حالت ثابت 0.5 متر آب از کف تاندیش رعایت شد. عملیات تعویض پاتیل با متوقف کردن جریان عبور آب از داخل لدل شرود به مدت 3 دقیقه در حالی که تخلیه تاندیش تا حدود 0.35 متر است و سپس باز کردن ورودی اسلاید گیت به طور کامل برای رسیدن به نرخ پر شدن مجدد در حدود 0.4 – 0.5 متر مکعب بر دقیقه بود تا مجددا ارتفاع 0.5 متری در اسرع وقت بدست آید. در طی این عملیات، لدل شرود به میزان 0.1 متر در معرض دید قرار می گیرد و جت برخوردی مایع، فاز سرباره را مختل می کند، از این رو برخی از این ذرات سرباره وارد SEN می شوند.

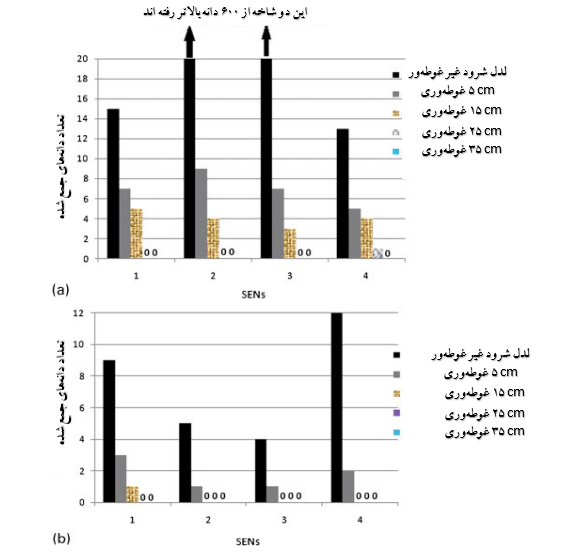

تلاطم بالایی در ناحیه ورودی جت در تاندیش وجود دارد و برای کاهش آن از بازدارنده تلاطم یا پد ضربه گیر (impact pad) استفاده می شود. در مطالعه حاضر، سطح مایع داخل تندیش از 0.5، 0.6، 0.7 و 0.8 متر، در نتیجه عمق غوطه وری لدل شرود تغییر می کند. افزایش سطح مایع در تاندیش زمان ماندن را افزایش میدهد و در نتیجه شناور شدن را افزایش میدهد. همچنین، با افزایش حجم مایع، به جذب تکانه جت ورودی کمک می کند و در نتیجه تلاطم در ناحیه ورودی جت کاهش می یابد. یک تاندیش بدون کنترل کنندگان تلاطم و یک تاندیش با پد ضربه گیر در نظر گرفته شد. برای شبیهسازی فاز سرباره از لایهای با ضخامت 0.02 متر از دانههای پلیاتیلن (چگالی، 920 کیلوگرم بر متر مکعب، قطر، 2 تا 3 میلیمتر) استفاده شد. آزمایشهای حباب سرباره در شرایط عمق غوطه وری لدل شرود مختلف انجام شد و نتایج همانطور که در شکل 2 نشان داده شده است مورد تجزیه و تحلیل قرار گرفت. تاندیش بدون ممانعت کنندگان جریان فلز مذاب از آن با پد ضربه در شکل 2a، حداکثر مقدار در محور y روی 20 نگه داشته شد تا مقادیر کمتری از سرباره وارد شده در آزمایشات دیگر شناسایی شود. تعداد مهرههای جمعآوریشده از رشتههای داخلی در یک عملیات تاندیش برهنه حدود 600 بود، در حالی که برای آن با پد ضربهگیر (impact pad)، فقط در مرتبه 10 بود. بنابراین استفاده از پد ضربه گیر (impact pad) بسیار مفید است. با این حال، زمانی که عمق غوطه وری لدل شرود افزایش یافت و سپس عملیات تعویض پاتیل انجام شد، سرباره بسیار کمی حتی برای تاندیش های لخت به دام افتاد. در برخی موارد، اصلاً حباب سرباره وجود نداشت و این با “صفر” در نمودار میله ای نشان داده می شود. بنابراین، عمق غوطه وری لدل شرود بیشتر برای کیفیت فلز مذاب مفید است. این به این دلیل است که سطح مذاب بالاتر در تاندیش به جذب تلاطم ناشی از تعویض پاتیل کمک می کند و در نتیجه اختلالات لایه سرباره را کاهش می دهد. همچنین ممکن است استفاده از پدهای ضربه ای یا سدها را حذف کرده و در نتیجه مصرف و هزینه نسوز را کاهش دهد. باز کردن پاتیل جدید با لدل شرود غوطهور به دلیل ضربههای فلز مذاب و انفجار، یک عمل معمول نیست. دلیل اصلی برگشت ضربه در حین عملیات تعویض پاتیل به دلیل گازهای داغ حباب شده در داخل لدل شرود است. این را می توان با جایگزینی نازل های سوراخ مستقیم با روکش های زنگوله ای، جایی که می تواند بسته های گاز داغ را در خود جای دهد، از بین برد.

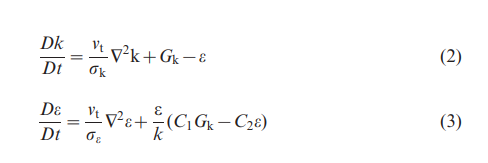

مدلسازی ریاضی سهبعدی با استفاده از مدل استاندارد تلاطم k-e در Launder و Spalding14 انجام شد که در آن k انرژی جنبشی تلاطم در واحد جرم (m2 s -2) و نرخ اتلاف انرژی آشفتگی (m2 s -3) است.

بنابراین، علاوه بر معادلات پیوستگی و تکانه، دو معادله اضافی برای k و حل می شود.

که در آن، C1، C2، Cm،و

ثابت تجربی هستند. Gk میزان تولید (kg m-1 s -3) k است و با معادله زیر به دست می آید:

ویسکوزیته متلاطم و موثر با معادلات زیر محاسبه می شود:

مقادیر توصیه شده ثابت های اتخاذ شده در این مطالعه عبارت بودند از 1.44= ، 1.92=C2، 0.09=Cm، C1، و 1.3=، همانطور که توسط Launder و Spalding پیشنهاد شد. شرایط مرزی ورودی سرعت برای ورودی استفاده شد. شرایط مرزی خروجی برای خروجی ها استفاده شد. سطح بالایی به صورت یک سطح آزاد و تمام سطوح دیگر دیوارهایی با شرایط بدون لغزش بودند. برای مدل سازی لدل شرود غیر مستغرق در طول پر کردن مجدد تاندیش، شرایط جت آزاد در نظر گرفته شد. برای همه محاسبات از ANSYS 12.0 استفاده شد. در مجموع 250000 سلول برای هر شبیه سازی استفاده شد و شکل عناصر چهار وجهی بود. تمامی شبیه سازی ها در شرایط حالت پایدار انجام شد.

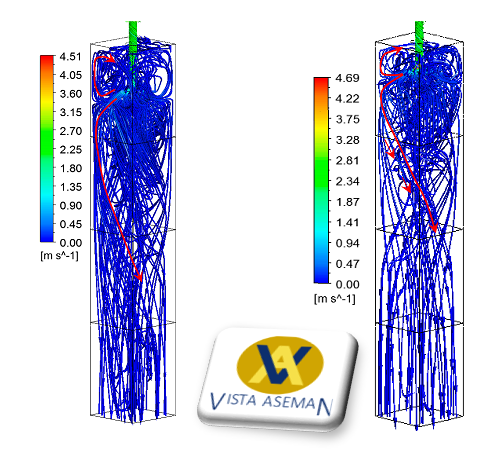

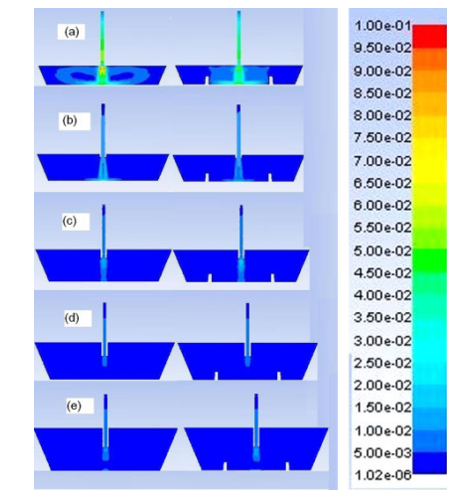

خطوط تلاطم (انرژی جنبشی آشفته (TKE)) در یک صفحه عمودی مرکزی از طریق لدل شرود (درون تاندیش با یک پد ضربه) بررسی شد و این در شکل 3 نشان داده شده است. جالب است بدانید که با افزایش سطح مذاب در تاندیش، یعنی با افزایش عمق غوطه وری لدل شرود، TKE در تاندیش کاهش می یابد. برای شرایط غیر غوطه ور، آشفتگی حداکثر است (شکل 3a)، در حالی که زمانی که عمق غوطه وری لدل شرود 0 باشد، کمترین مقدار است 0.35 متر (شکل 3e). مشاهدات مهم دیگر این است که در عمق غوطه وری لدل شرود 0.25 متر یا بیشتر، کانتور TKE برای یک تاندیش بدون impact pad و با یک پد ضربه مشابه است. بنابراین اساساً در صورتی که تاندیش در سطوح بالاتر کار کند، استفاده از پد ضربه ای را می توان حذف کرد. ارتفاع مایع به جذب تلاطم کمک می کند.

بنابراین اساساً در صورتی که تاندیش در سطوح بالاتر کار کند، استفاده از پد ضربه را می توان حذف کرد. ارتفاع مایع به جذب تلاطم کمک می کند. از آنجایی که میزان اغتشاش کمتر است، باید سرباره کمتری وارد شود و این همان چیزی است که از نتایج مدلسازی فیزیکی مشاهده میشود.

نتایج زیر از مطالعه حاضر استخراج شد.

1.پیش بینی های مدل سازی ریاضی توسط آزمایش های مدل سازی فیزیکی است.

2. عمق غوطه وری لدل شرود بالاتر به مهار تلاطم در ناحیه ورودی جت کمک می کند و در نتیجه باعث جذب کمتر سرباره می شود.

3. استفاده از تاندیش در سطوح مذاب بالاتر ممکن است استفاده از impact pad و سدها را حذف کند و در نتیجه مصرف و هزینه های نسوز را به حداقل برساند.

4. عملیات تعویض پاتیل با لدل شرود غوطه ور را می توان با استفاده از کفه های زنگوله ای شکل انجام داد که می تواند برای بسته های گاز داغ قرار گیرد و در نتیجه از ضربه های مذاب فلزی و انفجار جلوگیری کند.

افزایش سطح مذاب در تاندیش زمان ماندن را افزایش میدهد و در نتیجه شناور شدن را افزایش میدهد. همچنین، با افزایش حجم مایع، به جذب تکانه جت ورودی کمک می کند و در نتیجه تلاطم در ناحیه ورودی جت کاهش می یابد.

عمق غوطه وری لدل شرود بیشتر برای کیفیت فلز مذاب مفید است. این به این دلیل است که سطح مذاب بالاتر در تاندیش به جذب تلاطم ناشی از تعویض پاتیل کمک می کند و در نتیجه اختلالات لایه سرباره را کاهش می دهد.

دلیل اصلی برگشت ذوب در حین عملیات تعویض پاتیل به دلیل گازهای داغ حباب شده در داخل لدل شرود است. این را می توان با جایگزینی نازل های سوراخ مستقیم با روکش های زنگوله ای، جایی که می تواند بسته های گاز داغ را در خود جای دهد، از بین برد.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.