این کار خلاصهای از ابزارها و مشارکتهای اصلی را از سال 2000 برای حل مشکلات کنترل دما و پیشبینی دماهای حرارتی در پاتیل ریخته گری فولادی ارائه میکند. ما در مورد استراتژیهای مدلسازی مختلف که در چندین کاربرد مرتبط با گرما پیادهسازی شدهاند بحث میکنیم.انتقال حرارت در پاتیل ریخته گری فولادی و مرتبط ترین مشارکت آنها، همچنین برخی از پارامترهای فرآیند اصلی را نشان می دهیم. در نهایت، دیدگاههای آینده، عمدتاً مزایای پیادهسازیهای مبتنی بر یادگیری ماشین، شرح داده میشوند.

۱. مقدمه

با توسعه فناوری های فولادی و جستجوی بهره وری انرژی، شناسایی و کاهش از دست دادن حرارتی فولاد در طول تولید بسیار ضروری شده است. به دلیل پیچیدگی و رابطه غیر خطی و متغیر با زمان میان پارامترهای فرآیند، نظارت بر متغیرها برای کنترل دقیق دما یکی از مسائل اصلی تحقیقاتی در طی دو دههی گذشته شده است (Fredman، 2000؛ Gupta و Chandra، 2004؛ Laha et al.، 2015؛ Cavalcante، 2019).

کاهش دمای فولاد در طول فرآیند ریخته گری مداوم بخصوص در پاتیل ریخته گری فولادی ممکن است منجر به وقفه در تولید یا نیاز به تقاضای بیشتری برای آلومینیوم جهت بازگرم کردن حمام، یعنی فولاد مذاب، شود. آلومینیوم همچنان باعث وقوع یک رویداد به نام مسدود شدن در نازل ورودی غوطهور میشود (Ferreira et al.، 2002). مسدود شدگی به عنوان مانعی در جریان فولاد در ریخته گری مداوم تعریف میشود که میتواند در کیفیت و کنترل تولید اختلال ایجاد کند (Thomas and Bai، 2001). به علاوه، دماهای بالای فولاد مذاب به معنای از دست دادن بیشتری از انرژی، استفاده بیشتری از جریانها برای از بین بردن فسفر و سایر الکترولیتها و فرسایش بیشتر در سایش عایق نسوز و پاتیل ریخته گری فولادی هر دو کانورتور میباشد. علاوه بر این، دماهای بالا میتواند باعث کاهش سرعت ریخته گری شود، در نتیجه ظرفیت تولیدی سیستم کاهش مییابد.

برای تعیین عواملی که بیشترین تأثیر را در از دست دادن های حرارتی در پاتیل ریخته گری فولادی دارند، یک بخش از ادبیاتی که به کنترل وضعیت حرارتی فولاد مذاب میپردازد، بازبینی شد، نه تنها در پاتیل ریخته گری فولادی ، بلکه در همه مراحل بین آغاز روان شدن و ریخته گری. تا پایان قرن بیستم، بیشتر مطالب محدود به مقالات کنفرانسی و مطالعات تجربی در این زمینه بودند (Fredman، 2000). با این حال، از آغاز قرن بیست و یکم، این صحنه تغییر کرده است و تعداد مقالات علمی و انتشارات در مجلات افزایش یافته است.

برای تعریف اصلیترین عواملی که بیشترین تأثیر را در از دست دادن حرارتی پاتیل ریخته گری فولادی دارند، فردمن (2000) یک بخش از ادبیات را از سال 1956 آغاز کرده و به کنترل وضعیت حرارتی فولاد مذاب پرداخت، نه تنها در پاتیل ریخته گری فولادی ، بلکه در تمام مراحل بین کانورتور و ریخته گری مداوم. از ابتدای قرن بیست و یکم، مطالعاتی که در ادبیات یافت شده، انواع مختلفی از مدلها را به کار بردهاند، به ویژه مدلهای فیزیکی، ریاضی، تجربی و آماری (Gupta and Chandra، 2004؛ Jormalainen and Louhenkilpi، 2006؛ Tian et al.، 2008؛ Wu et al.، 2012؛ Ahmad et al.، 2014؛ He et al.، 2014؛ Laha et al.، 2015؛ Wang et al.، 2018؛ Hou et al.، 2019).

هدف این مقاله، به صورت خلاصه ارائه ای از اصلیترین مشارکتها پس از ترکیبی که توسط فردمن (2000) ارائه شده است، با تلاش برای درک از دست دادن حرارتی و همچنین شناسایی اصلیترین پارامترهای فرآیندی که بر آنها تأثیر میگذارند، است.

این مقاله به شکل زیر سازماندهی شده است: در بخش 2، شرحی از فرآیند ساخت فولاد ارائه شده و تأثیر کنترل دما در این فرآیند بحث شده است؛ بخش 3 مدلهای اصلی استفاده شده در ادبیات از دهه 2000 تاکنون را ارائه میدهد؛ بخش 4 به عنوان نمونهای از کاربردهای اصلی در صنعت و نتایج آنها اشاره میکند؛ در بخش 5 چشماندازهای آینده مورد بحث قرار میگیرند؛ و در نهایت، نتایج به بخش 6 ارائه شده است.

۲. کنترل حرارتی فولاد مذاب

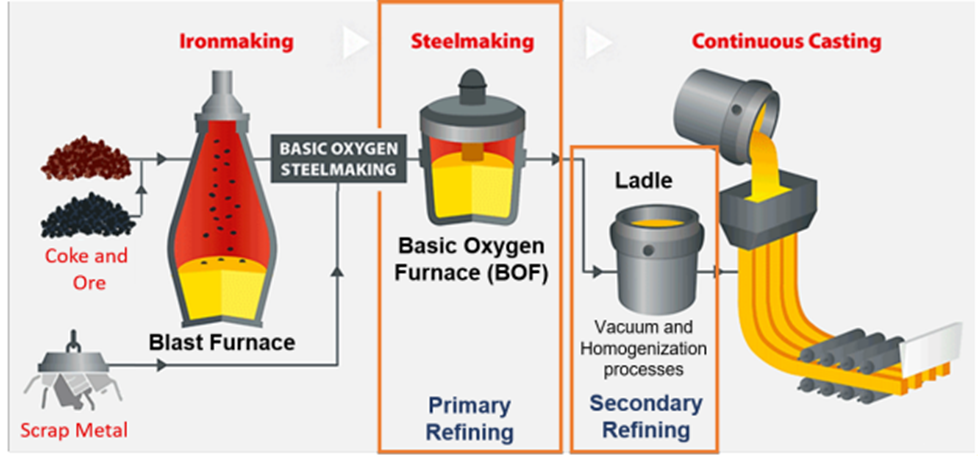

مواد خام اصلی برای فرآیند ساخت فولاد شامل ماده معدنی سنگ آهن، زغال سنگ معدنی و آهک هستند. مرحله اول فرآیند شامل آمادهسازی مواد خام است، که سنگ آهن را به سینتر و زغال سنگ معدنی را به کک تبدیل میکند. این مواد به سیلوها فرستاده میشوند که سیستمهایی دارند که بار مورد استفاده در مرحله بعدی فرآیند، یعنی احیا، را شکل میدهند. این مرحله در کوره بلند با استفاده از اصل مخالف (Geerdes et al.، 2015) رخ میدهد. مواد خام فولادی و سوخت از طریق قسمت بالای کوره بارگذاری میشوند. در پایین، هوای گرم از طریق نازلها دمیده میشود و نیز تزریق سوخت کمکی نیز میتوان صورت گیرد، به منظور تولید حرارت برای فرآیند از طریق احتراق کربن (Mour˜ao et al.، 2011). این قسمت از فرآیند در سمت چپ شکل 1 نشان داده شده است.

محصول نهایی این مرحله فلز مذاب است که در دمای حدود 1500 درجه سانتیگراد، در حالت مذاب، از آهن، کربن و سایر عناصر آلیاژی مانند سیلیکون، منگنز، فسفر و گوگرد تشکیل شده است. سرباره و گاز کوره بلند همچنین به عنوان پسماندهای ایجاد میشوند. سرباره از طریق کانال سرباره به سامانه گرانولاسیون هدایت میشود، در حالیکه فلز مذاب با استفاده از کارهای تورپدو (تجهیزاتی ساخته شده از فولاد ساختمانی و با پوشش سرامیکی) به منظور تبدیل به فولاد، با اکسیداسیون آلاینده ها و افزودنی های آلیاژی منتقل میشود (Geerdes et al.، 2015).

در طول فرآیند ساخت فولاد، فلز مذاب از مراحل پالایش عبور کرده و به فولاد تبدیل میشود. پالایش میتواند به سه مرحله اصلی تقسیم شود: پالایش اولیه، پالایش ثانویه و ریختهگری، همانطور که در شکل 1 نشان داده شده است (Rizzo، 2005). پالایش اولیه عمدتاً در کوره اکسیژن پایه (BOF) صورت میگیرد که شکل استوانهای دارد و از فولاد مقاوم در برابر حرارت ساخته شده است که در داخل آن با مواد سرامیکی پوشیده شده است. فرآیند پالایش اولیه بر اساس واکنشهای اکسایشی آلایندههای موجود در فلز مذاب، با استفاده از دمش اکسیژن انجام میشود. لذا، نیاز به اضافه کردن مواد نامحلول به فلز مذاب وجود دارد تا با کمک این مواد، آلایندهها از فلز حذف شود. به عنوان نتیجه، سرباره تولید میشود که به دلیل تفاوت در چگالی، از فلز جدا شده و آلاینده ها را به همراه خود حمل می کند (Rizzo، 2005؛ Mour˜ao et al.، 2011).

بطور کلی، اگرچه سرباره برای فرآیند ساخت فولاد مهم است و در برابر اکسیداسیون هوا و کنترل از دست دادن حرارتی محافظت میشود، اما عبور نامناسب آن از کانورتور به پاتیل ریخته گری فولادی میتواند باعث مشکلاتی برای فرآیندهای بعدی شود. عبور سرباره به پاتیل ریخته گری فولادی فولاد نه تنها میتواند کیفیت محصول را تحت تاثیر قرار دهد، بلکه به سایر مواردی مانند افزایش خرابی مواد سرامیکی و کاهش کارایی دیاکسیداسیون و دسولفوریزاسیون فولاد کمک کند. به همین دلیل، سرباره باید در هر مرحله از تولید دور ریخته شود (Rizzo، 2005؛ Mour˜ao et al.، 2011).

پس از پالایش اولیه، فولاد مذاب به پاتیل ریخته گری فولادی منتقل میشود که نقش حمل و نقل برای تجهیزات بعدی را نه تنها انجام میدهد، بلکه به عنوان یک واکنشگر فلزی در عملیات پالایش ثانویه هم کاربرد دارد. در این زمان، دمای فولاد با ناگهانی کاهش مییابد، به خصوص به دلیل قرار گرفتن فولاد مذاب در معرض محیط، هنگام عبور از کانورتور به پاتیل ریخته گری فولادی. این فرآیند به تخلیه (tapping) معروف است. بنابراین، زمان تخلیه بر روی از دست دادن حرارتی فولاد مذاب تاثیر قابل توجهی دارد، که در کل به وسیله جریان و تابش حرارتی رخ میدهد (Rizzo، 2005).

پالایش ثانویه فولاد مذاب که همچنین به عنوان فلزگردانی پاتیل ریخته گری فولادی (Ladle Metallurgy) نیز شناخته میشود، تنظیم دقیق ترکیب شیمیایی فولاد را در یک جو احیاکننده (عدم وجود اکسیژن) و تنظیم دما شامل میشود. در طول این مرحله، برخی عوامل به کاهش حرارت ورودی به حمام کمک میکنند، مانند اضافه کردن مواد برای تنظیم ترکیب شیمیایی، تزریق گاز بیاثر برای همگن سازی فلز و تماس فولاد با دیواره و پایین پاتیل ریخته گری فولادی با عایق سرامیکی (Mour˜ao et al.، 2011).

در طول مراحل پالایش ثانویه، با اینکه از دست دادن حرارتی به صورت کلی کمتر میشود، اما آنهایی که از طریق سرباره رخ میدهند، بیشتر به نظر میرسند و مهمتر از خساراتی است که به لایه نسوز سرامیکی وارد می کنند. این اتفاق به دلیل کاهش تدریجی حرارت از دست رفته به عایق نسوز در طول زمان رخ میدهد، به دلیل دشوار شدن ورود حرارت به لایههای عایق نسوز است. با این حال، بیشترین کاهش در دمای فولاد ممکن است در فرآیندهای خلاء و همگن سازی به علت هیجان حمام، و همچنین در درمان خاص برای تزریق کلسیم رخ دهد. در این مراحل، از دست دادن حرارتی به صورت اصلی از بالای پاتیل ریخته گری فولادی اتفاق میافتد(Ferreira، 2000؛ Ferreira et al.، 2002).

پس از پالایش، فولاد به فرآیند ریخته گری مداوم ارسال میشود. این آخرین مرحله در ساخت فولاد است که در آن، فلز مذاب است. هدف اصلی ریختن، جامد شدن فولاد مذاب به گونهای است که بتوان آن را در مراحل بعدی زنجیره تولید استفاده کرد (Mour˜ao et al.، 2011). اصل اساسی این فرآیند، ریختن عمودی فولاد مذاب از یک پاتیل ریخته گری فولادی قرار داده شده روی تاندیش است که یک مکانیزم برای تغذیه قالبها با استفاده از لولههای غوطه ور است.

در ریخته گری مداوم، به دلیل عبور فولاد از شیر طولانی، از دست دادن حرارتی با دمای بالا رخ میدهد. دمای فلز مذاب بنیادیاً به مدت اقامت آن در داخل تاندیش وابسته است. به این صورت، سرعت ریخته گری و سطح فولاد در تاندیش بر روی دمای فرآیند تاثیر قابل توجهی دارند. به گفته Ferreira (2000)، دمای واقعی ریختهگری مداوم که همچنین دمای استحکام دهی نامیده میشود، با میانگین گیری از سه دمای اندازه گیری شده در داخل تاندیش در طول فرآیند (شروع، میانه و پایان ریخته گری) محاسبه میشود.

بطور کلی، عملکرد عملیاتی ساخت فولاد میتواند از چهار پارامتر شامل بهره وری، بازده، ترکیب شیمیایی صحیح و در اصل دمای فولاد مذاب در پایان ارزیابی شود. بنابراین، نیاز به خنک کردن یا گرم کردن فولاد مذاب برای رسیدن به دمای ریخته گری، افزایش فرکانس جدید در کانورتور و تشکیل لخته در پاتیل ریخته گری فولادی (تشکیل شده از فلز منجمد) عوامل قابل توجهی در از دست دادن بهره وری هستند. علاوه بر این، کارایی ریخته گری مداوم به طور مستقیم با دمای ورودی فولاد مرتبط است. در این زمینه، کنترل دما در طول فرآیند ضروری است و لازم است که از دست دادن حرارتی در طول تمام مراحل آن تخمین زده شود، همچنین دماهای مناسب رهاسازی برای هر یک از تجهیزات فرآیند تعریف شوند.

۳. انواع مدلسازی

بطور کلی، کارهای انجام شده از دهه ۲۰۰۰ میتوان را به سه دسته اصلی تقسیم کرد. در ابتدا، کارها هنوز هم بر اساس معادلات عددی و انتقال حرارت بودند (Xia and Ahokainen، 2001؛ Ferreira et al.، 2002؛ Gupta and Chandra، 2004؛ Samuelsson and Sohlberg، 2009؛ Wu et al.، 2012). این مدلها پدیدهها را با روشهای نظری نشان میدهند، با در نظر گرفتن قوانین اساسی فیزیک و شیمی که فرایند را تعریف میکنند، یا پدیدهشناختی، که نیز بر اساس فرایند است، اما پارامترهایی را که باید ارزش آنها در خود فرآیند به دست آید، اعمال میکنند (Dym، 2004).

انتقال حرارت در پاتیل ریخته گری فولادی میتواند به سه مکانیزم مختلف انجام شود. این توصیف بر مدلهایی مبتنی بر قوانین فوریه، سرد شدن نیوتن و استفان-بولتزمن استوار است؛ که به ترتیب با هادی، جریان و تابش سر و کار دارند. در سیستمهای فیزیکی واقعی، سه مکانیزم انتقال حرارت حضور دارند، بنابراین، حرارت منتقل شده مجموع مشارکتهای متناظر با هر یک از آنها است. در برخی موارد، برتری یکی از مکانیزمها، امکان ردیابی مشارکتهای دیگر را فراهم میکند. با این حال، توجه مشتاق به این مسئله باید با دقت انجام شود و تحت شرایط فاصله مدل از وضعیت واقعی راهبردی برای اجتناب از آن اتخاذ شود (Bejan and Kraus، 2003؛ Dym، 2004).

با افزایش حجم دادهها و دسترسی به اطلاعات به دلیل ظهور صنعت 4.0، همچنین نیاز به راهکارهایی که در زمان واقعی و بیشتر مقاومت در برابر نویز قابل استفاده باشند، مدلهای مبتنی بر یادگیری ماشین شروع به استفاده در حل مسائل عملی کردند. به طور خاص، این نوع مدلسازی میتواند به دو کلاس تقسیم شود: هیبریدی (gray-box modeling) که شروع به فرض میکند که اطلاعاتی که برای فرآیند مشخص شده از مدلسازی فیزیکی به دست آمده، میتواند سود بسیاری را برای مدل ایجاد کند و بنابراین باید برای حل مسئله استفاده شود (Tian et al.، 2008؛ Ahmad et al.، 2014؛ He et al.، 2014؛ Botnikov et al.، 2019؛ Song et al.، 2019)؛ و غیرهیبرید (black-box modeling) که در آن به کمتر یا هیچ دانش اولیه از سیستم نیاز نیست. به طور کلی، این نوع مدلسازی از الگوریتمهای مبتنی بر یادگیری ماشین تشکیل شده است که قادر به شناسایی الگوها بین اطلاعات هستند و با پیشبینی و اجرای وظایف سروکار دارند (Laha et al.، 2015؛ Klanke et al.، 2017؛ Wang et al.، 2018؛ Hou et al.، 2019؛ Jo et al.، 2019).

4. برنامهها و نتایج

4.1 مدلهای فیزیکی مبتنی بر انتقال حرارت

جریان و انتقال حرارت گذرا در یک پاتیل ریخته گری فولادی در طول دوره انتظار توسط Xia و Ahokainen (2001) مورد بررسی قرار گرفت. آنها یک مدل فیزیکی ساده برای از دست دادن حرارت برای رفراکتوری پیشنهاد کردند. با توجه به پیشبینیهای عددی، شباهت حرارتی، دمای فولاد و نرخ از دست دادن حرارت به دست آمد. نتیجه این بود که نویسندگان به اهمیت در نظر گرفتن تأثیر دیوارههای پاتیل ریخته گری فولادی برای بهدستآوردن پیشبینیهای مناسب جریان و شباهت حرارتی در طول دوره نگهداری، یعنی دوره انتظار پاتیل ریخته گری فولادی خالی برای فولاد مذاب، پیبُردند.

برای کاهش مصرف آلومینیوم در فرآیند حرارتی در پالایش ثانویه، Ferreira et al. (2002) یک پروژه توسعه دادند که در یک کارخانه واقعی اجرا شد. در این روش، از یک مدل دو بعدی با همگرایی محوری در عناصر محدود استفاده شد و از نرمافزار تجاری Algor جهت بررسی وضعیت حرارتی پاتیل ریخته گری فولادی با استفاده از پارامتری به نام شاخص خمیری در نقاط مختلف استفاده شد. نتایج نشان داد که در مقایسه بین دماهای اندازهگیری شده توسط ابزار دقیق و دماهای محاسبه شده توسط مدل، برای دو حرارت اول رفراکتورهای دیوار و ته پاتیل ریخته گری فولادی ، تفاوتی وجود داشت. با استفاده از مقادیر ثابتی از چگالی و حرارت خاص مواد، مدل توسعهیافته دماهای عناصر را به حرارت ذخیره شده تبدیل کرد و مجاز به شبیهسازی پنج دسته حرارتی پاتیل ریخته گری فولادی شد که به شرح زیر است: خشک کردن و گرم کردن؛ سرد کردن پاتیل ریخته گری فولادی خالی با درپوش؛ سرد کردن پاتیل ریخته گری فولادی خالی بدون درپوش؛ پاتیل ریخته گری فولادی با فولاد؛ و پاتیل ریخته گری فولادی در هنگام تخلیه. با این حال، مدل به افتهای حرارتی ناشی از تابش، شنگ و حلال شدن آلیاژها توجه نکرد که برای ارزیابی افتهای نسوز یا دیرگدازها ضروری هستند، علاوه بر اینکه به پویایی شرایط فرآیند مناسب نیست. شبیهسازیها نشان داد که استفاده از درپوش میتواند منجر به کاهش تقریباً ۵۰٪ از افتهای حرارتی فولاد مذاب شود.

Gupta و Chandra (2004) ترکیبی از یک مدل رگرسیون ساده و انتقال حرارت یک بعدی را برای کنترل دمای ریختهگری پیشنهاد دادند. در این روش، دماهای جهتگیری به صورت پیشرو و پسرو محاسبه میشوند. در این راستا، برای دمای ریختهگری مطلوب، دمای فولاد مذاب قبل از تخلیه از پاتیل ریخته گری فولادی با استفاده از مدل انتقال حرارتی و با جلوگیری مدلسازی پیشرو پیشبینی میشود. از طرف دیگر، در طول تمام مراحل فرآیند تولید فولاد، مدل اطلاعاتی در مورد رویدادهایی که رخ میدهد، دریافت میکند. در این راستا، مدل آماری توسعهیافته میتواند برای بهروزرسانی فرآیند استفاده شود و با استفاده از مدل قبلی، در طول تمامی مراحل فرآیند پالایش (این مراحل به عنوان شوک یا ریس نیز شناخته میشوند) کنترل دما را انجام دهد. با وجود اینکه پیشپردازش دادهها به خوبی شرح داده نشده است، مدل با مشاهدات واقعی کارخانه بررسی شد. پیشبینی دمای فولاد در ایستگاه دمش گاز خطا در حدود 5 درجه سانتیگراد از مقدار واقعی برای 66% از حرارتها و در حدود 7 درجه سانتیگراد برای 97% از حرارتها داشت. مقایسه دمای پیشبینی شده با دمای واقعی ریختهگری نشان میدهد که 75٪، 88٪ و 95٪ از مقادیر پیشبینی شده خطایی حدود 5 درجهی سانتیگراد، 7 درجهی سانتیگراد و 10 درجهی سانتیگراد نشان میدهند.

در استفاده از مدلسازی خانواده gray-box، Samuelsson و Sohlberg (2009) از یک مدل معادلات دیفرانسیل عادی (ODE) که از روابط فیزیکی بهدست آمده است برای مدل کردن دماهای فولاد و دیواره پاتیل ریخته گری فولادی استفاده کردند. این مدل عملکرد قابل قبولی در تخمین دمای فولاد ارائه میکرد، اما دماهای پیشبینی شده برای دیوارههای پاتیل ریخته گری فولادی خطایی نشان میداد. دلیل این مسأله پیدا نشد، اما دلایل ممکن ممکن است تفاوت در خصوصیات مواد یا در مونتاژ پاتیل ریخته گری فولادی باشد. یک نکته دیگر مشاهده شده بود که برای برخی از حرارتها، برآورد دمای فولاد از مقادیر اندازهگیری شده بسیار بزرگتر بود. اگرچه نویسندگان بهدقت توجیه نکردند، اما بهعنوان دلایل ممکن خطای سیستماتیک اندازهگیری یا حتی تأثیر شباهت حرارتی به دلیل نامناسب بودن آشفتگی را اشاره کردند. بهطور مشخص، عدم اندازهگیری دما در موقعیتهای مختلف در دیوار و ته پاتیل ریخته گری فولادی ، همچنین تعطیلی ممکن در لایههای نسوز باید توسط مدل پیشنهادی ارزیابی شده باشد. احتمالاً این عوامل محدودیتهای مدل ارائه شده را مشخص کردند.

برای ایجاد یک مدل کمپانساسیون دمای چند عامله آنلاین در صنعت فولاد، Wu و همکاران (2012) از یک روش شبیهسازی عددی براساس تحلیل المان محدود برای محاسبه کمی اثرات وضعیت حرارتی پاتیل ریخته گری فولادی بر دمای فولاد در طول مراحل مختلف دوره عملیاتی استفاده کردند و از دادههای واقعی برای تأیید نتایج محاسبه استفاده کردند. هنگام انجام یک تحلیل رگرسیونی از افتهای حرارتی فولاد ناشی از پاتیل ریخته گری فولادی برای شرایط فرایند مختلف با استفاده از نرمافزار SPSS (Verma، 2012)، آنها یک مدل رگرسیونی غیرخطی برای کمپانسیون دما در شرایط مختلف به عنوان راهی برای راهبری کنترل عملیات کارخانه ایجاد کردند. تحلیل دادهها نشان داد که خطاها بین مقدار اندازه گیری شده و دمای پیش بینی شده در محدوده ±6 درجه سانتیگراد بودند، با مقادیر اندازه گیری شده در محدوده 1551 درجه سانتیگراد تا 1571 درجه سانتیگراد. طبق گفته نویسندگان، استفاده از این مدل قادر به برآورد نیازهای تولیدی خواهد بود.

در مقاله Pan و همکاران (2003)، در مورد انتقال حرارت و جریان فولاد مذاب در پاتیل ریخته گری فولادی به کمک مدلهای عددی CFD یک بعدی (برای پیشبینی جریان گرمایی از طریق دیوار، ته و لایه شن رفتگی)، دو بعدی (برای شبیهسازی هماهنگی طبیعی در پاتیل ریخته گری فولادی در طول دوره نگهداری قبل از ریختن) و سه بعدی (برای شبیهسازی دینامیک سیالات در پاتیل ریخته گری فولادی و جریانها در طول تخلیه از پاتیل ریخته گری فولادی) صحبت میکنند. اگرچه مدلهای 1D و 2D نتایج کافی را نشان دادند، شبیهسازیهای 3D در دینامیک سیالات در پاتیل ریخته گری فولادی در طول تخلیه ناکارآمد بودند و فقط به طور آفلاین مورد استفاده قرار میگیرند. با این حال، نویسندگان بسیاری از مشاهدات مربوط به افتهای حرارتی پاتیل ریخته گری فولادی شده و تأثیر قوی پارامترهای ارزیابی شده در دمای فولاد در طول ریختن را مشاهده کردهاند که با تفاوتی بین دمای واقعی و پیشبینی شده تا 20 درجه سانتیگراد بوده است.

مدلهای ریاضی برای پیشبینی دماهای فولاد در پاتیل ریخته گری فولادی و تاندیش در ریختهگری مداوم نیز توسط Jormalainen و Louhenkilpi (2006) در CFD توسعه یافتند. ابتدا این مدلها برای شبیهسازی تأثیر پارامترهای کنترلی روی پاتیل ریخته گری فولادی در دوره عملیاتی آن توسعه یافتند. سپس، مدلها برای شبیهسازی جریانهای فولاد ذوبی از پاتیل ریخته گری فولادی و تحول دما در تاندیش در طول دوره تعویض پاتیل ریخته گری فولادی و در زمان ریختهگری توسعه یافتند. در نهایت، یک مدل پیشبینی نهایی با استفاده از دادههای جمعآوری شده از یک کارخانه واقعی تست شد و ضرایب همبستگی دمای شروع، در میانه و انتهای ریختهگری به ترتیب برابر با 0.9، 0.92 و 0.87 به دست آمدند. نویسندگان در مورد افزایش ممکن عملکرد مدل در ابتدای تخلیه اگر هر نوع پارامتر مربوط به دوره تعویض پاتیل ریخته گری فولادی نیز استفاده شده باشد، صحبت کردند. با این حال، با وجود نیاز به تنظیمات مدل، این ابزار قابل استفاده آفلاین برای کمک به برنامهریزی عملیات فرآیند میباشد.

در ادامه، مدل ریاضی بر اساس CFD توسط Tripathi و همکاران (2012) برای پیشبینی دمای فولاد مذاب و پروفیل حرارتی پاتیل ریخته گری فولادی نیز توسعه یافت. برای این منظور، نویسندگان در نظر گرفتند که ازداد و تابش در طول مدت گرمایش، هدر رفت حرارت به علت جریان گرمایی کمتر از اهمیت حرکت تصادفی مولکولها است، و بنابراین تأثیر هماتایی پاتیل ریخته گری فولادی فقط به افزایش یکنواختی آن در نظر گرفته شده است. قیمت ثابت همچنین برای محاسبات مربوط به ویژگیهای فیزیکی و حرارتی فولاد ذوبی، شن، خاکستری و آجری پاتیل ریخته گری فولادی استفاده شده است. با استفاده از مدل، امکان تحلیل پروفیل حرارتی فولاد مذاب در طول فرآیند، مطالعه نقش لایه خاکستری و عمر مفید پاتیل ریخته گری فولادی وجود دارد. مدل با استفاده از دادههای جمعآوری شده از کارخانه هماهنگ شد، که حداکثر اختلاف بین دادههای پیشبینی شده و اندازهگیری شده 4٪ بود.

در مدلسازی Gray-Box، Tian و همکاران (2008) روش سنتی محاسبات ترمودینامیکی را با الگوریتم یادگیری ماشین ترکیب کردند تا بتوانند دمای فولاد ذوبی در کوره پاتیل ریخته گری فولادی یک کارخانه واقعی را پیشبینی کنند. استراتژی این بود که با استفاده از معادلات ترمودینامیکی، ورودی و خروجی انرژی فولاد مذاب در طول فرآیند تصفیه در کوره پاتیل ریخته گری فولادی را تحلیل کرده و به کار گیری ماشین یادگیری اکستریم (ELM) همراه با AdaBoost.RT جهت افزایش عملکرد محاسبات ضرایب تبادل حرارتی مورد استفاده در این معادلات پیشنهاد شد. سپس، اشتباه بین دمای واقعی و دمای پیشبینی شده برای اصلاح مدل هیبریدی استفاده شد تا عملکرد بهتری به دست آید. علاوه بر این، عملکرد مدل پیشنهادی با یک ELM استاندارد برای پیشبینی دما مقایسه شد. نتایج این آزمایش نشان داد که عملکرد مدل جعبه سیاه پایینتر از عملکرد مدل هیبریدی بود.

Tian و همکاران (2008) علاوه بر مقایسه مدل پیشنهادی با یک مدل هیبریدی که از یک شبکه عصبی پراکندهی پسانتشار (BPNN) استفاده میکرد، نیز سرعت و دقت بالاتری در مدل هیبریدی با ELM به دست آمد. با این حال، در این کار تعدادی معیار عملکرد مدلهای مقایسه شده ارائه نشدهاند و اطلاعات بیشتری درباره توپولوژیهای استفاده شده در این مدلها نیز در دسترس نیست. با این حال، آزمایش نشان داد که مدل هیبریدی پیشنهادی میتواند عملکرد تعمیمپذیری و کیفیت پیشبینی را بهبود بخشد. به گفته نتایج ارائه شده، حدود 87.5٪ از پیشبینیها خطای کمتر از 5 درجه سانتیگراد داشتند. یک نکته دیگر که باید مورد توجه قرار گیرد، این است که با وجود نگرانی مشخصی درباره پویایی ضرایب، برخی سادهسازیها در مدل اعمال شده است. به عنوان مثال، فولاد مذاب در طول فرآیند به لحاظ دما و ترکیب همگن در نظر گرفته شده است و همچنین فرض شده است که تغییرات پروفیل حرارتی در پاتیل ریخته گری فولادی آجری یک بعدی است.

Ahmad و همکاران (2014) نیز یک چارچوب مدلسازی gray box کلی برای پیشبینی و کنترل دمای فولاد در یک تاندیش ارائه دادهاند. پارامترهای مدل فیزیکی با استفاده از یک مدل آماری غیرخطی از متغیرهای فرآیند تخمین زده شدند. با این حال، به عنوان اینکه این مدلسازی قادر به دقیق توصیف کردن عدم قطعیتهای فرآیند نیست، مانند تخریب نسوزهای پاتیل ریخته گری فولادی و ضریب انتقال حرارت مربوطه، یک مدل آماری دیگر، بر اساس رندوم فلورست (RF) برای جبران خطاهای پیشبینی ناشی از این اختلالات در فرآیند توسعه یافت. دو نوع ساختار gray box (سری و موازی) توسعه داده شده و قابلیت و محدودیت آنها بررسی شد. در حالت موازی، یک مدل آماری برای جبران خطای پیشبینی مدل فیزیکی با استفاده از 53 متغیر فرآیند که در کار توصیف نشدهاند و در فرآیندهای از کانورتور تا تاندیش اندازه گیری شدهاند، توسعه داده شده است. با این حال، برخی پارامترها به شرایط عملیاتی وابسته هستند، در نتیجه پارامترهای دیگر در مدل gray box موازی ثابت هستند، بنابراین این سادهسازیها ممکن است باعث کاهش عملکرد مدل فیزیکی شوند. به منظور بر طرف کردن این مسائل، مدل gray-box سری پیشنهاد شده است، که برای تخمین پارامترها به عنوان توابعی از متغیرهای ورودی استفاده میشود. در نتیجه، یک کاهش حدود 36٪ در ارزش خطای میانگین مربعی ریشه (RMSE) مدل gray-box ترکیبی نسبت به مدل فیزیکی به دست آمد.

He و همکاران (2014) یک مدلسازی هیبریدی بر اساس وضعیت حرارتی کوره پاتیل ریخته گری فولادی و شبکههای عصبی مصنوعی (ANN) پیشنهاد دادند تا بتوانند دمای فولاد مذاب را پیشبینی کنند. آنها یک طرح طبقهبندی حرارتی پاتیل ریخته گری فولادی بر اساس یک کدگذاری از وضعیت آنها توسعه دادند. با این منطق، مدلهای پیشبینی به صورت جلو و عقب در عمل قرار گرفتند که به صورت همزمان عمل میکنند. بنابراین، برای هر خروجی مدل، یک مجموعه متغیر ورودی انتخاب شده است، اگرچه نویسندگان به طور دقیق توضیحی درباره نحوه انتخاب و پیشپردازش دادهها ارائه ندادهاند. پس از شبیهسازیها، مشاهده شد که نرخ پیشبینی برای دمای اولیه در کوره پاتیل ریخته گری فولادی 88.2٪، با محدوده خطای ±15 درجه سانتیگراد و نرخ پیشبینی برای دمای نهایی در این قدم 96٪ برای محدوده خطای ±10 درجه سانتیگراد است. نرخ پیشبینی برای دمای تاندیش در تخلیه اولیه و در تخلیه دنبالهای به ترتیب 95.8٪ و 97.9٪ با محدوده خطای ±10 درجه سانتیگراد بود. نتایج برنامهریزی نشان داد که مدلها دقت قابل توجهی در پیشبینی دارند و برای فرآیند تولید عملیاتی مناسب هستند.

Hou و همکاران (2019) از یک BPNN برای پیشبینی واکنشهای حرارتی و حرارتی-مکانیکی یک پاتیل ریخته گری فولادی با در نظر گرفتن متغیرهای مربوط به خصوصیات پوشش های نسوز و هندسه پاتیل ریخته گری فولادی استفاده کردند. برای این منظور، پنج ماتریس ارتجاعی برای شبیهسازی المان محدود و آموزش مدل عصبی استفاده شدند، با هدف ترتیب دادن ترکیب ده ویژگی در فضای متغیرها. در ابتدا، یک آزمایش برای بررسی تعداد مناسبی از گرهها در لایه مخفی انجام شد، که 7 نورون پیشنهاد شد، اگرچه این پیکربندی منجر به کمترین خطای نسبی حداکثر (REMAX) نشد. هدف آزمایش دوم شناسایی حداقل اندازه نمونه برای مطالعه تنظیمات روکش بود، که حداقل اندازه نمونه 160، یعنی 16 برابر تعداد ورودیها پیشنهاد شد. در آزمایش سوم، هشت الگوریتم یادگیری به صورت جداگانه استفاده شدند تا الگوریتمی که بهترین تطبیق را با دادهها دارد، شناسایی شود. اگرچه چهار تکنیک یادگیری بیشترین ضرایب تعیین دقت قابل قبول را نشان دادند، یعنی Conjugate Gradient with Fletcher-Reeves updates (CGF)، Scaled Conjugate Gradient (SCG)، One-Step Secant (OSS) و Bayesian Regularization (BR)، الگوریتمهای SCG و OSS به زمان بیشتری برای همگرایی نیاز داشتند. با تحلیل عملکرد پیشبینی CGF و BR در واکنشهای حرارتی و حرارتی-مکانیکی، برتری BR نسبت به CGF تأیید شد. بنابراین، مدل BPNN با BR انتخاب شد که در نتیجه REMAX برابر با 7.15٪ و MSE برابر با 1.76٪ به دست آمد.

Song و همکاران (2019) قابلیت تعمیم یک مدل شامل استفاده از شبکههای عصبی کانولوشنال (CNN) و شبکههای عصبی عمیق (DNN) را در پیشبینی پارامترهای خنککننده مورد نیاز در ریختهگری مداوم نشان دادهاند. به عنوان ورودی CNN، دادههای دما به دست آمده از شبیهسازی بر اساس روش تفاضل محدود (FDM) استفاده شدند، در حالی که DNN برخی از پارامترهای شرایط فرآیند را شامل میشود، مانند دمای محیط و دمای اولیه فرآیند، همچنین شکل فولاد (ضخامت و عرض)، به علاوه مقدار کربن موجود در فولاد که به عنوان متغیر اصلی در تولید فولاد تعریف شده است. گرههای نهایی مدلهای دو معماری با استفاده از یک لایه کاملا متصل به هم پیوند زده شدند تا 11 منطقه دمای خنک کردن پیشبینی شود. مدل پیشنهادی نه تنها قادر به غلبه بر محدودیتهای شبکههای عصبی معمولی بود، بلکه زمان محاسباتی و خطای پیشبینی را به طور قابل قبولی کاهش داد.با توجه به این موارد، نویسندگان نتیجه گیری کردند که SVR الگوریتمی است که عملکرد بهتری را برای پیشبینی تولید فولاد در میان چهار روش مورد ارزیابی پیش رو داشت. با این حال، به دلیل محدودیتهای تحمیل شده بر روی جمع آوری و پردازش دادهها، امکان بهبود پیشبینیها در مجموعه دادههای بزرگ واقعی وجود نداشت.

Klanke و همکاران (2017) یک مطالعه جامع برای پیشبینی محتوای کربن و دمای فولاد تولید شده در یک کانورتور ارائه دادند. برای این منظور، راهبردها و روشهای پیشپردازش و اعتبارسنجی مختلف به همراه چندین رویکرد یادگیری ماشین با نظارت مانند رگرسیون بیزیایی، SVR و DNN استفاده شدند. ویژگیها به دو گروه دستهبندی شدند؛ درباره در دسترس بودن این اطلاعات قبل و در حین فرآیند بادکن و یا بعد از پایان فرآیند دمش گاز و براساس بحث مشترک با مهندسین متخصص، قوانینی برای مدیریت دادههای ناقص تعیین شدند. انتخاب ویژگیها به صورت دستی و خودکار انجام شد و الگوریتمهایی مانند انتخاب به عقب و انتخاب به جلو به کار گرفته شد، با این حال ویژگیهایی که در مدل نهایی انتخاب شدهاند ذکر نشدهاند. از میان روشهای یادگیری ماشین پیشنهاد شده، نویسندگان تصمیم گرفتند که از رگرسیون بیزیایی با تعیین خودکار برای پیش بینی انتقال حرارت پاتیل ریخته گری فولادی اهمیت (ARD) استفاده کنند؛ آنها این انتخاب را به دلیل کنترل پیچیدگی و انتخاب منابع یکپارچه تحسین کردهاند، با این حال هیچ آزمایش مقایسهای بین عملکرد این تکنیک و سایر تکنیکها در کار ارائه نشده است. به عنوان یک اندازهگیری از کیفیت پیشبینیها، RMSE به کار گرفته شد و ارتقاء در پیشبینی حدود 9٪ نسبت به مدل فیزیکی استفاده شده توسط اپراتورهای کارخانه اعلام شد (اطلاعاتی در مورد این دادهها داده نشده است). علیرغم آنکه نویسندگان بر مزایای اعمال یک مدل پیشبینی دادهمحور برای یک برنامه آنلاین در آینده تأکید دارند، آنها پیشنهاد میدهند که این مدلسازی را با رویکردهای استفاده از معادلات فلزورژی و حرارتی ترکیب کنند.

Wang و همکاران (2018) در مقابل، یک استراتژی جامعتر را پیشنهاد میدهند که پیشبینی دمای فولاد حرارتی در پاتیل ریخته گری فولادی را با تشخیص نقصان بهبود میبخشد. مدل توسعه داده شده شامل سه سطح بر اساس فرآیند پروسه گاوسی است که سه نوع تشخیص دهنده برای هر بخش دادهها به کار گرفته شده است. پس از ارزیابی دادههای فرآیند، نقصان به دو گروه تقسیم بندی شد. اولین نقصان، نقصانی است که در مجموعه آموزش مدل وجود دارد و شناسایی آن میتواند آفلاین صورت گیرد. گروه دیگری از نقصانها، نقصانهایی هستند که در مجموعه آزمون مدل بر روی متغیرهای ورودی اعمال میشوند. تشخیص این نوع نقصان باید به طور آنلاین پیاده سازی شود. سه متغیر ورودی به دلیل دانش فرآیند از پیش انتخاب شدند و دیگران با استفاده از الگوریتم KPCA پردازش شدند، با انتخاب نه عضو اول. نتایج تجربی نشان داد که این روش قابلیت دستیابی به تعمیم بهتری را در مقایسه با روشهای دیگر پیشنهادی دارد، که منجر به یک RMSE برابر با 3.3807 شد و با محدوده خطای 5 ◦C، نرخ برخوردی حدود 86٪ را برای فولاد حرارتی در کوره لاژر فراهم کرد. نویسندگان این بهبود در عملکرد را به پیادهسازی روش تشخیص نقصان نسبت میدهند.

5. چشم انداز آینده

با توجه به تحلیل انجام شده، کارهای بازبینی شده برخی انعکاساتی در مورد مدلسازی این نوع سیستمها را به دنبال داشته است. مطالعات نشان دادهاند که مطالعه آزمایشی این سیستمها در درک مکانیزمهای درگیر در انتقال حرارت و همچنین در فرمولبندی مدلهای نظری که وضعیت حرارتی سیستم را شرح میدهند، نقش مهمی داشته است. در خصوص مدلسازی نظری، تمرکز به بررسی پیچیدگی و پویایی واقعی گیاهان نبوده است، بلکه تمرکز بر روی اطمینان از یک مدل سادهتر بوده که نتایج آن با اندازهگیریها از طریق کالیبراسیون توافقی داشته باشد. با در نظر گرفتن این جنبهها، برخی نویسندگان خود را به تنها توسعه مدلهای پویا و پیچیدهتر برای اهداف طراحی محدود میکنند، در حالی که برای شبیهسازیهای زمان واقعی، از مدلهای سادهتر استفاده میکنند. در واقع، پیادهسازی یک مدلسازی برای پیش بینی انتقال حرارت در پاتیل ریخته گری فولادی که شامل غیرخطی بودن ذاتی فرایند و تغییرات در طول زمان و همچنین اعتبارسنجی با دادههای آزمایشی بزرگ مقیاس در شرایط مختلف است، به سادگی انجام نمیشود. برخلاف آنچه در مدلهای فلزیابی سنتی رخ میدهد، مدلهای مبتنی بر آمار یا دادهها، بر اساس روابطی که جزئی خفی میباشند و توسط اعمال الگوریتمهای خاصی به یک مجموعه داده تعیین میشوند، ساخته شدهاند. این ویژگیها امکان اعمال متغیرهایی را به وجود آورده اند که علیرغم تأثیرگذاری بر خود فرایند، اغلب در معادلات فیزیکی موجود نیستند. همچنین تحقیقات نشان میدهد که به دلیل اینکه مدلهای مبتنی بر یادگیری ماشین به طبیعت هدفمند دادهها هستند، قابلیت سازگاری با شرایط فرایند در طول آموزش را دارند، بر خلاف آنچه در مدلهای فلزیابی سنتی رخ میدهد. این واقعیت توسعه گسترده آن در مدلسازی از دست دادن حرارتی به صورت زمان واقعی با دقت پیش بینی در محدوده معیارهای تعیین شده توسط صنعت ۴.۰ (Ferreira et al.، 2002؛ Klanke et al.، 2017؛ Cavalcante، 2019) را توجیه میکند.

با هدف فراهم کردن واقعگرایی نه تنها در مدل بلکه سرعت محاسباتی، پژوهشگران به دنبال راهکارهای جدید مبتنی بر یادگیری ماشین هستند. با توجه به عملکرد این مدلها در برنامههای صنعتی، مطالعه و بررسی یادگیری ماشین به منظور تضمین قابلیت استفاده در زمان واقعی بطور مداوم عمیق شده است.

۶. نتیجهگیری

چندین کار مورد ارزیابی قرار گرفت که شامل راه حلهای نظارت، مدلسازی و کنترل از دست دادن حرارتی در فرایند تولید فولاد در پاتیل ریخته گری فولادی بود. عموماً روش کنترل در بررسی تأثیر مستقیم بر کنترل حرارتی دارد و ظرفهای تفلونی میتوانند با هندسه و ترکیب لایههای مختلف سیمان آتشین به منظور کاهش خطای پیشبینی از دست دادن حرارتی ترکیب شوند.

اگرچه نتایجی که در اینجا توصیف شدهاند، به طور کلی قابل قبول و واعظانه برای نیازهای صنعت ۴.۰ است، اما اکثر راهحلهای ارائه شده در ادبیات، به دلیل خصوصیات هر صنعت فولادی، برای هیچ کارخانه واقعی مستقیماً قابل اجرا نیستند. برخی از دلایل آن عبارتند از: تفاوتهای ظرفیتی در پاتیل ریخته گری فولادی و تاتدیش، کیفیتهای مختلف فولاد تولیدی، تغییرات در مواد خام و خصوصیات بهبود اولیه و ثانویه، و همچنین طرح تولید فولاد. با آگاهی از پیچیدگی موضوع و اضافه شدن دانش فنی در خصوص خصوصیات هر کارخانه، امکان توسعه یک روش مؤثر برای حل مسئله وجود دارد. به طور کلی، روشهای مدلسازی بر اصول فلزیابی و ترمودینامیک برای سیستمهای آیدهآل استوار هستند. در مقابل، مدلهای مبتنی بر دادهها یا آمار، بر اساس روابط جزئی خفی برخی الگوریتمها روی مجموعه دادهها به صورت سیستماتیک تعیین شدهاند. این ویژگیها اجازه استفاده از متغیرهایی را میدهند که علیرغم تأثیرگذاری در فرایند فلزیابی، در معادلات فلزیابی موجود نیستند. علاوه بر این، مدلهای مبتنی بر دادهها و یادگیری ماشین میتوانند به طور آسان با شرایط فعلی فرایند در طول آموزش سازگاری پیدا کنند، در مقابل آنچه در مدلهای فلزیابی سنتی رخ میدهد. بنابراین، به دلیل توانایی کلی شدن مدلهای مبتنی بر یادگیری ماشین، این نوع مدلسازی باید بهتر بررسی شود تا قابلیت استفاده در برنامههای زمان واقعی را تضمین کند، به خصوص با توجه به نیازهای صنعت ۴.۰.

پس از پالایش اولیه، فولاد مذاب به پاتیل ریخته گری فولادی منتقل میشود که نقش حمل و نقل برای تجهیزات بعدی را نه تنها انجام میدهد، بلکه به عنوان یک واکنشگر فلزی در عملیات پالایش ثانویه هم کاربرد دارد.

کاهش دمای فولاد در طول فرآیند ریخته گری مداوم بخصوص در پاتیل ریخته گری فولادی ممکن است منجر به وقفه در تولید یا نیاز به تقاضای بیشتری برای آلومینیوم جهت بازگرم کردن حمام، یعنی فولاد مذاب، شود.

آلومینیوم همچنان باعث وقوع یک رویداد به نام مسدود شدن در نازل ورودی غوطهور میشود. مسدود شدگی به عنوان مانعی در جریان فولاد در ریخته گری مداوم تعریف میشود که میتواند در کیفیت و کنترل تولید اختلال ایجاد کند به علاوه، دماهای بالای فولاد مذاب به معنای از دست دادن بیشتری از انرژی، استفاده بیشتری از جریانها برای از بین بردن فسفر و سایر الکترولیتها و فرسایش بیشتر در سایش عایق نسوز و پاتیل ریخته گری فولادی هر دو کانورتور میباشد. علاوه بر این، دماهای بالا میتواند باعث کاهش سرعت ریخته گری شود، در نتیجه ظرفیت تولیدی سیستم کاهش مییابد.

آکادمی ویستا مطمئن ترین مرجع برای دستیابی به مقالات روز دنیا در زمینه صنایع فولاد، نفت، گاز و پتروشیمی. برای بهره مندی از خدمات و محصولات شرکت ویستا آسمان با ما در تماس باشید.