یک رفتار منطقی جریان مذاب در تاندیش میتواند تمیزی فولاد مذاب را با ترویج شناور شدن و حذف اجزاء بهبود بخشد. رفتارهای جریان مذاب در تاندیش را می توان به ترتیب با آزمایش های مدل آب و شبیه سازی های عددی به دست آورد. با این حال، تفاوت در چگالی بین ردیاب و آب در آزمایش می تواند به خطاهای قابل توجه کمک کند. نوع جدیدی از ردیاب، که مخلوطی از کلرید پتاسیم (KCl) و اتانول است، در این مطالعه برای کاهش خطا پیشنهاد شد. مدل شبیهسازی عددی با دادههای تجربی اعتبارسنجی شد و خطای آن زیر 2 درصد بود. با مقایسه رفتارهای جریان در هفت تاندیش با ساختارهای داخلی مختلف بهدستآمده با شبیهسازی، مشخص شد که C1 میتواند به طور قابلتوجهی نسبت حجم مرده را کاهش دهد و C4 میتواند یکنواختی فولاد مذاب شارژ شده از طریق هر خروجی را بهبود بخشد. استحکام ساختاری بافل در طرح C1 در نظر گرفته نشد، که منجر به ترک خوردن بافل در آزمایش صنعتی شد. آزمایشهای صنعتی جریان مذاب در تاندیش مبتنی بر C4 انجام شد و کاهش 43.81٪ در اجزاء نسبت به نمونه اولیه را گزارش کرد.

مقدمه

تاندیش تجهیزی است بین پاتیل و CCM. به عنوان بافر و آخرین ظرف فولاد مذاب در فرآیند فولادسازی، نقش مهمی در کاهش محتویات غیرفلزی دارد. اقدامات مختلفی برای بهینهسازی رفتار جریان مذاب در تاندیش به منظور افزایش شناورسازی آخال انجام شد و رایجترین آنها استفاده از دستگاه کنترل جریان است. برای به دست آوردن رفتارهای جریان مذاب در تاندیش، آزمایش مدل آب و شبیه سازی عددی به طور گسترده استفاده می شود. اولی میتواند میدان جریان مذاب در تاندیش را با نظارت بر ویژگیهای جریان آب در یک تاندیش مقیاسپذیر بازتولید کند. دومی می تواند اطلاعات جامعی در مورد جریان مذاب در تاندیش را بصورت عملی ارائه دهد. برای تجزیه و تحلیل رفتارها، توزیع زمان اقامت (RTD) به طور گسترده در آزمایش و شبیهسازی عددی به عنوان شاخص درجه اختلاط مذاب استفاده میشود. برای به دست آوردن منحنی RTD، میدان جریان مذاب در تاندیش تجربی معمولاً با تزریق یک ردیاب الکترولیتی اندازه گیری می شود. منحنی RTD خروجی را می توان با تکنیک محرک-پاسخ رسم کرد. عامل تعیین کننده در آزمایش این است که آیا می توان از تأثیر رفتار جریان ردیاب بر روی آب چشم پوشی کرد یا خیر. بنابراین، ویژگیهای ردیاب و نحوه افزودن ردیاب کلیدهای آزمایش هستند. چن و دینگ دریافتند که غلظت، حجم و انواع ردیاب می تواند بر نتایج آزمایش تأثیر بگذارد و ردیاب کمتری با غلظت کمتر پیشنهاد شد. با این حال، محدود به وضوح دستگاه اندازه گیری، مقدار کمی از ردیاب با غلظت کم مستعد ایجاد خطای بزرگ در اندازه گیری است.

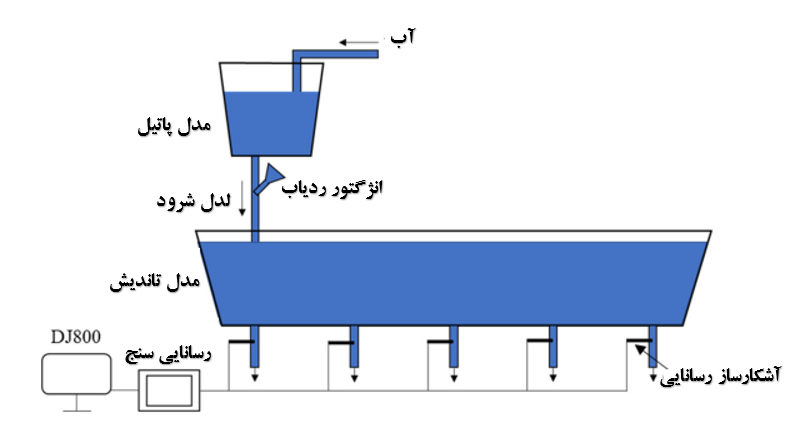

نتایج شبیهسازی دقیق، از جمله منحنی RTD، بر دقت مدل آشفتگی جریان مایع متکی است. تأیید مدل معمولاً با مقایسه نتایج شبیهسازی با دادههای آزمایش مدل آب انجام میشود. مطالعات قبلی گزارش کردند که مدل k-ε ، مدل SST ، مدل SST k-ω، و مدل k-ε قابل تحقق [9] برای تاندیشهای تک رشتهای مختلف قابل اعتماد بودند و بنابراین این مدلها برای بهینه سازی تاندیش ها از جمله متقارن و نامتقارن استفاده شد. برای تاندیش چند رشته ای، میدان جریان داخلی به دلیل خروجی های متعدد پیچیده تر است . در مطالعات قبلی، مدل از نظر کیفی با مقایسه کانتور غلظت ردیاب با خطوط ردیاب رنگ از آزمایش مدل آب تایید شد . منحنی RTD و نسبت منطقه مرده نیز به عنوان ویژگی های جریان برای مقایسه استفاده شد . به عنوان یک روش ساده، یک آزمایش صنعتی نیز برای بررسی امکان سنجی سازه های اصلاح شده با اندازه گیری محتوای آخال در بیلت های نمونه انجام شد . با این حال، هزینه آزمایش صنعتی بسیار بیشتر از آزمایش مدل آب و به ویژه شبیهسازی عددی است. علاوه بر این، آزمایشات قبلی بر اساس یک تاندیش انجام شد. کارآزماییها صرفاً بر عملکرد آزمایشی جدید متمرکز بودند، به این معنی که کارآزمایی مبتنی بر آزمایش اصلی به طور همزمان انجام نشده است . اگر آزمایشات تاندیش قدیمی و تاندیش جدید به طور همزمان انجام نشود، فولاد مذاب شارژ شده از پاتیل متفاوت خواهد بود زیرا محتوای آخال با زمان شارژ متفاوت است. هنگامی که فولاد مذاب به تاندیش اصلی و جدید شارژ شد، آنها دارای اعداد آخال متفاوتی بودند. این می تواند به نتایج آزمایشی غیرقابل اعتماد در خروجی کمک کند و بر ارزیابی عملکرد تاندیش تأثیر بگذارد. برای بهینهسازی میدان جریان یک تاندیش پنج رشتهای نامتقارن، یک آزمایش مدل آب با یک ردیاب جدید اعمال شد. مدل جریان در شبیهسازی عددی اعتبارسنجی شد و سپس برای بررسی اثرات ساختار داخلی تاندیش بر میدان جریان فولاد ذاب استفاده شد. دو طرح با ساختار داخلی بهبود یافته تاندیش پیشنهاد شد و آزمایشهای صنعتی مربوطه برای بررسی اثربخشی این طرح انجام شد.

مدل هندسی

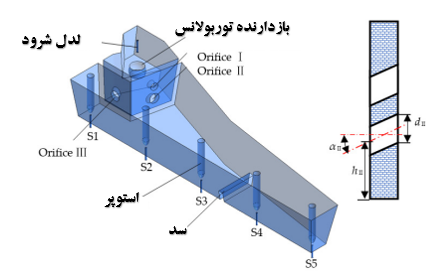

شماتیک ساختار تاندیش پنج رشته ای در شکل 1 نشان داده شده است. تاندیش از یک ناحیه سخت (lashed zone) و یک ناحیه ریخته گری تشکیل شده است و آنها به عنوان گیرنده و تخلیه کننده فولاد مذاب عمل می کنند. این دو ناحیه توسط یک بافل از هم جدا می شوند که در آن دو روزنه (Orifies I و II) در یک طرف و آخرین (Orifice III) در طرف دیگر قرار دارند. منطقه سخت شامل یک لدل شرود و یک بازدارنده تلاطم است، در حالی که منطقه ریخته گری شامل یک سد، پنج استوپر و پنج نازل ورودی غوطه ور (با علامت S1-S5) است. ارتفاع، قطر و زاویه ارتفاع به صورت h، d و α مشخص شده است. پارامترهای عملیاتی پنج رشته تاندیش در جدول 1 فهرست شده است.

آزمایش مدل آب

1. تجهیزات آزمایشی

برای تحلیل شباهت دینامیکی از معیار تشابه فرود استفاده شد. آزمایش مدل آب در یک تاندیش با مقیاس 1 به 3 انجام شد و بنابراین، سرعت مذاب در ورودی (لدل شرود) مدل آب را میتوان به صورت زیر تعیین کرد:

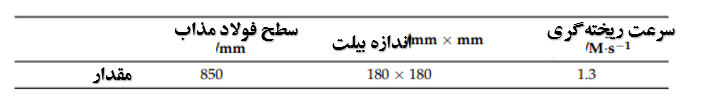

که در آن، um و ur به ترتیب سرعت در تاندیش تجربی و صنعتی هستند λ عامل مشابهی است که در این مطالعه 1 به 3 است. سیستم مدل آب در شکل 2 توضیح داده شده است. این سیستم شامل یک سیستم تامین آب، یک انژکتور ردیاب و یک مدل تاندیش ساخته شده توسط پلی متیل متاکریلات (PMMA) و یک سیستم جمع آوری داده است.

رویه آزمایشی

در آزمایش از تکنیک محرک-پاسخ استفاده شد. ردیاب از طریق لدل شرود تزریق شد و غلظت آن در هر خروجی به طور مداوم کنترل شد. همانطور که در شکل 2 نشان داده شده است، رسانایی سیال مخلوط برای به دست آوردن غلظت ردیاب اندازه گیری شد. آشکارسازهای هدایت قبل از آزمایش کالیبره شدند. کلرید پتاسیم اشباع (KCl) برای اولین بار در آزمایش به عنوان ردیاب استفاده شد. با این حال، مشاهده کردیم که ردیاب پس از عبور از روزنه ها به جای جریان در امتداد خط مرکزی روزنه ها به سرعت در حال غرق شدن است (به دلیل محدودیت وضوح دوربین نمی توان از آن عکس گرفت، اما به دلیل شکست نور قابل توجه بود) . پدیده فرورفتگی ناشی از تفاوت در چگالی است و تحت نیروی شناور از میدان جریان آب اصلی منحرف می شود و خطای آزمایشی قابل توجهی را القا می کند [18]. بنابراین، برای بازتولید میدان جریان با یک خطای کوچک، یک ردیاب غیراشباع با چگالی 964.05 کیلوگرم بر متر مکعب (1174 کیلوگرم بر متر مکعب برای محلول KCl اشباع) با مخلوط کردن 800 میلی لیتر آب، 225 میلی لیتر اتانول و 47.34 گرم کریستال KC تهیه شد.

4. مدل ریاضی

4.1. مفروضات مدل

برای ساده سازی شبیه سازی، مفروضات زیر مطرح شد:

(1) فولاد مذاب در تاندیش تراکم ناپذیر فرض می شود و جریان آن ثابت است.

(2) میدان جریان همدما فرض می شود.

(3) اثر آخال در میدان جریان مذاب در تاندیش نادیده گرفته می شود.

(4) واکنش شیمیایی نادیده گرفته شده است.

4.2. معادله حاکم و شرایط مرزی

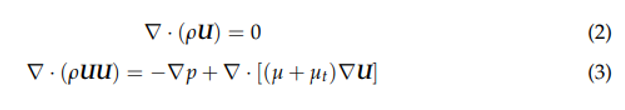

معادلات تداوم و ناویر استوکس در حالت پایدار به صورت زیر بیان می شود:

که در آن ρ چگالی مایع است. U بردار سرعت، m/s است. p فشار، Pa است. μ ویسکوزیته مولکولی است. μt ویسکوزیته آشفتگی است که با مدل SST k-ω حل می شود:

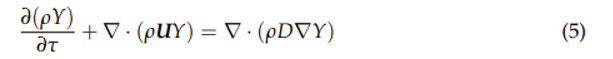

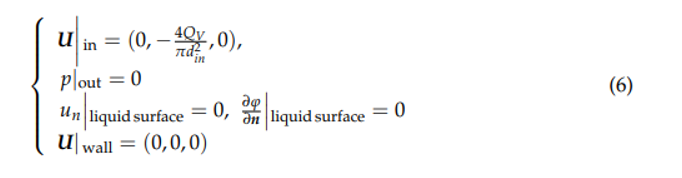

حرکت گذرا ردیاب در تندیش با معادله انتقال اسکالر توصیف میشود:

که در آن، Y غلظت جرم ردیاب است. D ضریب انتشار اغتشاش m2/s است. رفتار جریان مایع و ردیاب به طور جداگانه شبیه سازی شدند. جریان ثابت مایع ابتدا حل شد و میدان جریان بهدستآمده اساس شبیهسازی ناپایدار جریان ردیاب بود. هنگامی که اثرات ردیاب بر رفتارهای جریان فولاد مایع نادیده گرفته می شود، ترکیب شبیه سازی ثابت جریان مایع و شبیه سازی گذرا جریان ردیاب می تواند به یک نتیجه قابل اعتماد کمک کند. برنامه حل کننده simpleFOAM و scalarTransportFOAM در OpenFOAM v8 (منتشر شده توسط OpenFOAM Foundation، OpenCFD Ltd.، Bracknell، UK) در این مطالعه به ترتیب برای حل میدان جریان ثابت و رفتار ردیاب گذرا استفاده شد. شرایط مرزی برای شبیه سازی جریان ثابت در رابطه (6) فهرست شده است.

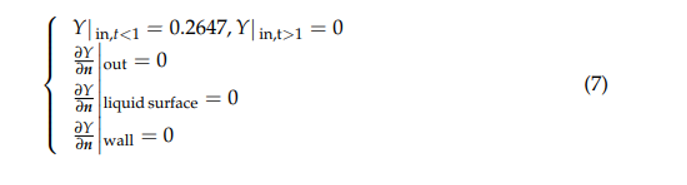

شرایط مرزی برای شبیه سازی ناپایدار در زیر آورده شده است:

اعتبار سنجی مدل شبیه سازی عددی برای آزمایش با داده ها

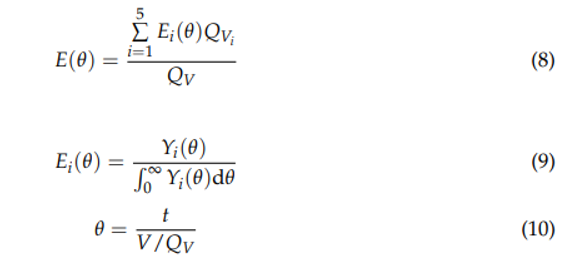

منحنی RTD هر خروجی برای توصیف رفتار جریان مایع در تاندیش استفاده شد. این نشان دهنده تغییر غلظت E(θ) با زمان در خروجی است و به صورت زیر تعریف می شود:

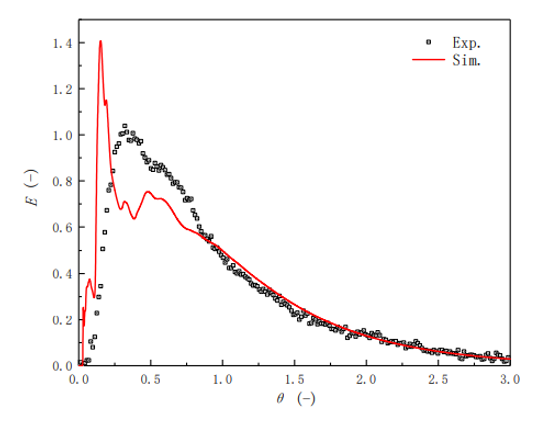

که در آن Ei(θ) و E(θ) غلظت بدون بعد در هر خروجی و غلظت کل هستند. t زمان، s است. V حجم تاندیش، m3 است. QV نرخ کل جریان مذاب در تاندیش، m3/s است. Yi(θ) غلظت جرم KCl در زمان بی بعد θ در خروجی im است. QVi نرخ جریان در تاندیش در خروجی چهارم m3/s است که توسط شیر با کمک فلومتر در آزمایش کنترل می شود. حد بالایی ادغام در معادله (9) 3 است. منحنی های RTD کل به دست آمده از طریق آزمایش مدل آب و شبیه سازی در مقایسه با شکل 3.

شکل 3 تطابق خوبی را بین نتایج شبیهسازی عددی و دادههای تجربی نشان میدهد، به ویژه در محدوده 1.0 < θ < 3.0. وقتی θ کمتر از 1 باشد، تفاوت بین دو منحنی آشکار است، که ممکن است به افزایش شدید سرعت جریان ردیاب (حدود 1.5 تا 1.8 برابر نرخ جریان آب ثابت) هنگام تزریق نسبت داده شود. نسبت منطقه مرده یک شاخص مهم از منطقی بودن میدان جریان مذاب در تاندیش است که نشان دهنده درجه شناور شدن در تاندیش است. هرچه نسبت ناحیه مرده کوچکتر باشد، تعداد بیشتری از آخال ها حذف می شوند. نسبت منطقه مرده به صورت زیر محاسبه می شود:

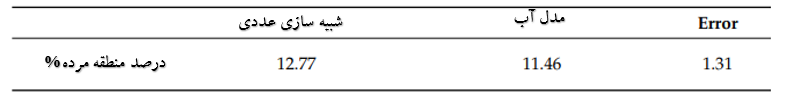

نسبت های ناحیه مرده ارائه شده توسط شبیه سازی و آزمایش مدل آب در جدول 2 نشان داده شده است. خطای مطلق 1.31 درصد است که قابلیت اطمینان مدل شبیه سازی را اثبات می کند.

نتیجه شبیه سازی و بحث

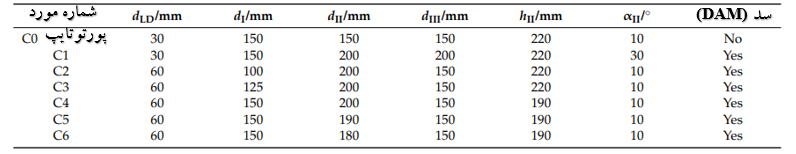

روزنه روی بافل و سد در ناحیه ریخته گری تأثیر قابل توجهی بر الگوی جریان مذاب در تاندیش دارد. بنابراین در این مطالعه پارامترهای ساختاری دهانه و سد با توجه به تأثیر آنها بر رفتارهای جریان مذاب در تاندیش مورد بررسی قرار گرفت. در مجموع هفت مورد با هفت عامل بررسی شد. عواملی مانند قطر داخلی لدل سرود و سه روزنه، زاویه شیب و ارتفاع روزنه II hII و وجود سد، همانطور که در شکل 1 نشان داده شده است و در جدول 3 آورده شده است.

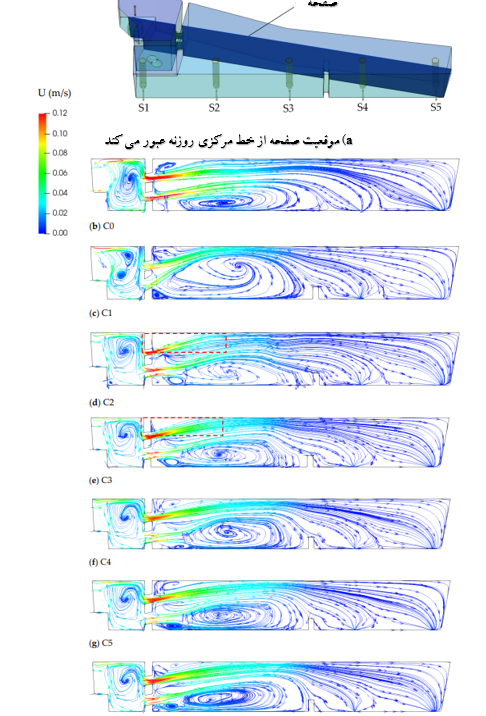

. میدان جریان در تاندیش

میدان های جریان مذاب در تاندیش در یک صفحه از خط مرکزی روزنه های موارد مختلف عبور می کنند و در شکل 4 نشان داده شده اند. دو گرداب بزرگ در هر طرف بافل وجود دارد. گردابی که در محفظه گیرنده قرار دارد، نتیجه اثرات ترکیبی فولاد مذاب به سمت بالا از بازدارنده تلاطم و فولاد مذاب رو به پایین از سطح است. راس دیگر در محفظه تخلیه توسط جریان برگشتی دو جت فولاد مذاب از روزنه های I و II ایجاد می شود. زاویه شیب روزنه بر رفتار جریان جت در ناحیه تخلیه تأثیر می گذارد. با مقایسه شکل 4b با شکل 4c، می توان دریافت که افزایش زاویه شیب باعث می شود جت های منفذ I و II در فاصله کوتاهی از بافل مخلوط شوند. علاوه بر این، با افزایش dII، سرعت جت از Orifice II کاهش مییابد و اجازه میدهد راس نزدیک روزنه در ناحیه تخلیه به سمت بالا حرکت کند. سد نقش مهمی در توزیع میدان جریان در نزدیکی دارد. با مقایسه شکل 4b با شکل 4c-h، هنگامی که سد اعمال می شود، بخشی از جریان برگشتی از جت مخلوط با مذاب بیشتری که به جای S3 به S4 جریان می یابد، مجددا توزیع می شود. در نتیجه، جریان اتصال کوتاه از طریق S3 بهبود می یابد، اما جریان از طریق S4 بدتر می شود. با تنظیم قطر روزنه می توان رفتارهای جت را تنظیم کرد. در شکل 4d,e، سرعت جت از Orifice I در C2 کمتر از C3 است، که باعث می شود فولاد مذاب زمان بیشتری را برای رسیدن به S4 و S5 صرف کند. علاوه بر این، همانطور که در شکل 4f-h نشان داده شده است، درجه انحراف به سمت بالا جت از خط مرکزی روزنه II هنگامی که dII کاهش می یابد، تضعیف می شود. دلیل آن این است که کاهش dII جریان فولاد مذاب را در Orifice II تسریع میکند و تکانه جت را کاهش میدهد به طوری که تغییر رفتار جریان جت آسانتر میشود.

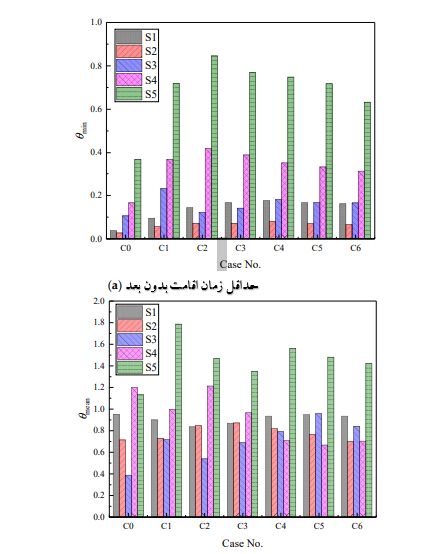

رفتار ردیاب در مجاری خروجی

تغییر غلظت ردیاب با زمان از نتایج شبیهسازی استخراج میشود و شاخصهای سه بعدی برای بررسی تأثیر پارامتر ساختار بر رفتار جریان مذاب در تاندیش استخراج شد. این سه شاخص حداقل زمان اقامت و میانگین زمان اقامت هستند. حداقل زمان ماندن کوتاهترین زمان برای جریان فولاد مذاب از ورودی به خروجی است و مقدار کوچک آن نشان دهنده احتمال زیاد جریان اتصال کوتاه در تاندیش است. همانطور که در شکل 5 الف نشان داده شده است، در بین تمام خروجی ها، خروجی با کمترین مقدار در هر مورد S2 است. این به این دلیل است که در محل پایین دست جت از Orifice III قرار دارد و فاصله آن تا همه روزنه ها کوتاه ترین است. در تاندیش اصلی، حداقل زمان ماند S2 زیر 0.026 است، که احتمال بسیار بالایی از وجود جریان اتصال کوتاه را نشان میدهد. در مقابل، جریان اتصال کوتاه سایر موارد با کمترین مقدار بیش از 0.05 سرکوب می شود. این نشان می دهد که هر گونه تغییر در ساختار داخلی در این مطالعه می تواند زمان اقامت را برای ارتقای شناور شدن ناخالصی ها و آخالها طولانی تر کند. مشابه حداقل زمان اقامت، میانگین زمان اقامت بدون بعد بزرگتر نشان دهنده عملکرد بهتر تاندیش است. با این حال، میانگین زمان اقامت، زمان اقامت میانگین انبوه است، که نشان میدهد میانگین زمان اقامت زیاد برای یک خروجی به قیمت تمیزی یک خروجی دیگر است. از آنجایی که کمترین میانگین زمان اقامت نشاندهنده ضعیفترین تمیزی است، خروجی با کمترین مقدار نقطه ضعف تاندیش است. بنابراین، یک تاندیش بهینه باید تا حدودی میانگین زمان اقامت متعادلی داشته باشد و ارزش نسبتاً زیادی را برای نقطه ضعف خود تضمین کند. همانطور که در شکل 5b نشان داده شده است، نقطه ضعف تاندیش اصلی S3 است. ترتیب میانگین زمان اقامت S3 برای موارد مورد بررسی

C1 (0.72) > C4 (0.71) > C6 (0.70) > C3 (0.69) > C5 (0.66) > C2 (0.54) > C0 (0.39) است. علاوه بر این، ترتیب بزرگترین میانگین زمان اقامت برای همه موارد

C1 (1.79) > C4 (1.56) > C5 (1.48) > C2 (1.47) > C6 (1.42) > C3 (1.35) > C0 (1.20) است.

دستورات بالا نشان می دهد که C1 حالت بهینه یا در پریز با بهترین عملکرد یا ضعیف ترین خروجی است.

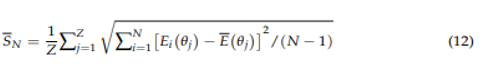

نسبت منطقه مرده و یکنواختی

معادله محاسبه نسبت ناحیه مرده در بخش 4.3 آورده شده است. میانگین انحراف استاندارد غلظت ردیاب برای پنج خروجی در کل زمان جریان مذاب در تاندیش برای ارزیابی یکنواختی استفاده شد که به صورت زیر محاسبه می شود (معادله (12)):

نسبت منطقه مرده محاسبه شده و یکنواختی جریان مذاب در تاندیش موارد مختلف در جدول 4 آورده شده است. نسبت منطقه مرده موارد از C1 به C6 در مقایسه با مورد اصلی به طور قابل توجهی کاهش یافته است. حداقل مقدار 2.19٪ از C2 است، اما یکنواختی مورد با انحراف استاندارد بزرگتر از مورد اصلی بدتر می شود. در مقابل، انحراف استاندارد C3~C6 کاهش می یابد و بهترین مقدار 0.1952 از c3 است.

آزمایشات صنعتی

فرآیند آزمایش

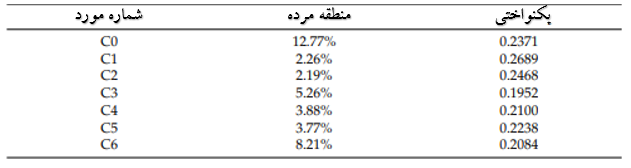

طبق جدول 4 مواردی که نسبت ناحیه مرده کمتر از 5% دارند عبارتند از C1، C2، C4 و C5. در بین موارد فوق، C4 دارای کمترین انحراف معیار است و بنابراین برای آزمایشات صنعتی انتخاب می شود. علاوه بر این، نسبت منطقه مرده کوچک، ملاحظات اولیه برای عملیات تندیس است. بنابراین، اگرچه C1 و C2 دارای انحرافات استاندارد کمی بزرگتر در یکنواختی هستند، نسبت ناحیه مرده در دو مورد نسبتاً کوچک است. C2 از نظر نسبت منطقه مرده و یکنواختی بهتر از C1 عمل می کند، اما میانگین زمان ماند در خروجی S3 به طور قابل توجهی بهبود نیافت. بنابراین، C1 مورد دیگری است که در دادگاه صنعتی اعمال شد. در آزمایش، از دو تاندیش استفاده شد، همانطور که در شکل 6 نشان داده شده است، و سمت چپ اصلی بود، در حالی که سمت راست C1 یا C4 بود. دو تاندیش فولاد مذاب را از یک پاتیل دریافت کردند.

فولاد مذاب از رشته های مختلف به شمش در قالب وارد می شود. برای ارزیابی عملکرد تاندیش جدید، از محتوای داخل غیر فلزی موجود در بیلت، همانطور که در شکل 7 نشان داده شده است، نمونهبرداری شد و برای اندازهگیری محتوای آخال از الکترولیز استفاده شد.

نتیجه آزمایشی

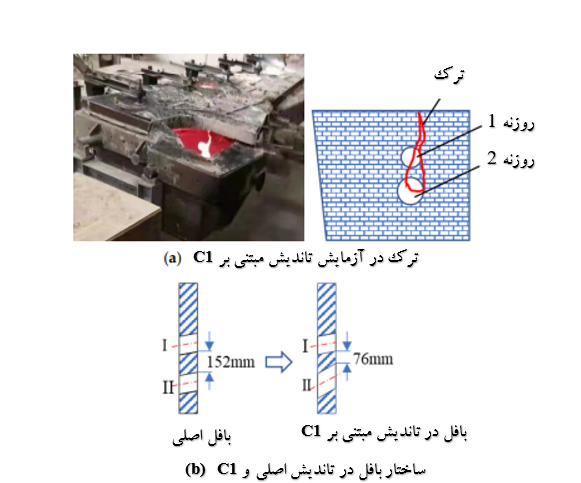

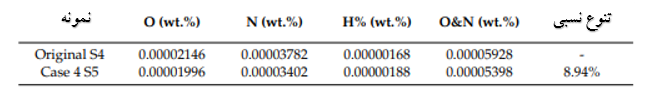

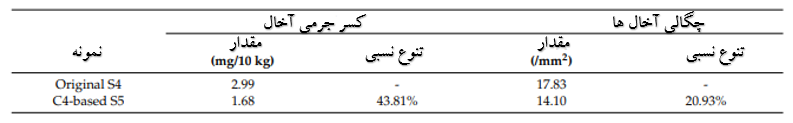

بافل در تاندیش مبتنی بر C1 در آزمایش ترک خورد. ترک از روزنه II به سمت بالا شروع می شود، همانطور که در شکل 8 نشان داده شده است. ترک ناشی از کاهش شدید فاصله بین روزنه I و II زمانی که روزنه II بزرگ می شود و زاویه ارتفاع آن افزایش می یابد، ایجاد می شود. به طور خاص، فاصله بین Orifice I و II از 152 میلی متر به 76 میلی متر کاهش می یابد که به طور قابل توجهی استحکام بافل را کاهش می دهد. برای آزمایش صنعتی مبتنی بر C4، Orifice II نیز بزرگ شد، مشابه C1، اما هیچ شکافی رخ نداد، همانطور که در شکل 9 نشان داده شده است. این به این دلیل است که دهانه هنگام بزرگ شدن 30 میلی متر به پایین منتقل شد و باعث ایجاد فاصله بین روزنه های I و II به 157 میلی متر می رسد که استحکام ساختاری بافل را تضمین می کند. نتایج تجزیه و تحلیل عنصر و الکترولیز برای آزمایش C4 به ترتیب در جداول 5 و 6 نشان داده شده است. هنگامی که تاندیش مبتنی بر C4 اعمال می شود، کسر جرمی کل اکسیژن و نیتروژن 8.94٪ کاهش می یابد. علاوه بر این، کسر جرمی آخالها از 2.99 میلیگرم بر 10 کیلوگرم به 1.68 میلیگرم بر 10 کیلوگرم کاهش یافت و چگالی عددی آخالها از 17.83/mm2 به 14.10/mm2 کاهش یافت.

نتیجه گیری

یک آزمایش مدل آب با یک ردیاب جدید اعمال شده برای اعتبار مدل شبیهسازی انجام شد. ویژگی های میدان جریان موارد مختلف تاندیش با شبیه سازی به دست آمد و مقایسه شد. دو مورد انتخاب و در کارآزمایی های صنعتی اعمال شد. نتایج اصلی به شرح زیر است:

1. دستور العملی برای یک ردیاب جدید با چگالی نزدیک به آب برای کاهش اثرات شناور ردیاب بر روی رفتار جریان آب پیشنهاد شد. بر اساس داده های تجربی، یک مدل شبیه سازی عددی ایجاد و تایید شد.

2. بزرگ شدن روزنه II باعث می شود راس در محفظه تخلیه به سمت بالا حرکت کند و میانگین زمان ماندن در خروجی S3 طولانی شود، که سپس باعث شناور شدن آخال در تاندیش می شود. در میان تمام موارد بررسی شده، طرحهای C1 و C4 نسبت حجم مرده کوچک و یکنواختی زیادی را ارائه میدهند و برای آزمایشهای صنعتی انتخاب شدند.

3. ترک بافل در آزمایش صنعتی تاندیش مبتنی بر C1 نشان می دهد که هنگام تغییر ساختار تاندیش، مقاومت ساختاری بافل باید در نظر گرفته شود.

4. با بزرگکردن قطر Orifice II به 200 میلیمتر و حرکت آن به سمت پایین 30 میلیمتر، آزمایش صنعتی تاندیش مبتنی بر C4 ثابت کرد که میتواند کسر جرمی آخال را تا 43.81 درصد و چگالی عددی آخال را تا 20.93 درصد کاهش دهد.

اقدامات مختلفی برای بهینهسازی رفتار جریان مذاب در تاندیش به منظور افزایش شناورسازی آخال انجام شد و رایجترین آنها استفاده از دستگاه کنترل جریان است. برای به دست آوردن رفتارهای جریان مذاب در تاندیش، آزمایش مدل آب و شبیه سازی عددی به طور گسترده استفاده می شود.

اولی میتواند میدان جریان مذاب در تاندیش را با نظارت بر ویژگیهای جریان آب در یک تاندیش مقیاسپذیر بازتولید کند. دومی می تواند اطلاعات جامعی در مورد جریان مذاب در تاندیش را بصورت عملی ارائه دهد.

برای تجزیه و تحلیل رفتارها، توزیع زمان اقامت (RTD) به طور گسترده در آزمایش و شبیهسازی عددی به عنوان شاخص درجه اختلاط مذاب استفاده میشود. برای به دست آوردن منحنی RTD، میدان جریان مذاب در تاندیش تجربی معمولاً با تزریق یک ردیاب الکترولیتی اندازه گیری می شود. منحنی RTD خروجی را می توان با تکنیک محرک-پاسخ رسم کرد. عامل تعیین کننده در آزمایش این است که آیا می توان از تأثیر رفتار جریان ردیاب بر روی آب چشم پوشی کرد یا خیر. بنابراین، ویژگیهای ردیاب و نحوه افزودن ردیاب کلیدهای آزمایش هستند. چن و دینگ دریافتند که غلظت، حجم و انواع ردیاب می تواند بر نتایج آزمایش تأثیر بگذارد و ردیاب کمتری با غلظت کمتر پیشنهاد شد. با این حال، محدود به وضوح دستگاه اندازه گیری، مقدار کمی از ردیاب با غلظت کم مستعد ایجاد خطای بزرگ در اندازه گیری است.

جهت دسترسی به بروز ترین مقالات در زمینه فولاد، پتروشیمی با آکادمی ویستا همراه باشید. همچنین جهت بهره مندی از محصولات و خدمات ما با ما در تماس باشید.