استراتژی نگهداری یا بازسازی کورههایی مانند کورههای بلند (BOF)، کورههای قوس الکتریکی (EAF)، پاتیل های ریخته گری و کوره های RH نقش اساسی در تعیین کارآیی کارخانههای فولادی دارد. تصمیمات مرتبط با استفاده از ترکیبات گانینگ و انتخاب بهترین روش نگهداری همراه با تجهیزات مرتبط، به استراتژی کلی کارخانه بستگی دارد. در حال حاضر، مخلوطهای نارسایی قالبی اساسی برای نگهداری کارآمد واحدهای تولید فولاد لازمالاستفاده هستند. عملکرد این ترکیبات گانینگ بر اساس توزیع بهینه اندازه دانه، ترکیب اتصال و انتخاب مواد خام وابسته است و تحت تأثیر بسیاری از تولیدکنندهها قرار میگیرد. نیازمندیهای مشتریان بسیار پیچیده هستند، اما تمرکز همیشه بر محصولی است که آسان در استفاده، دارای عمر طولانی و اقتصادی باشد. به منظور پاسخگویی به تقاضاهای بهطور مداوم افزایشی در کیفیت ترکیبات گانینگ نوآورانه و اجرای سریع ترتیبات جدید، در این مقاله رویکردهای مختلفی برای افزایش سرعت توسعه مورد بحث قرار گرفته است.

توسعه ترکیبات گانینگ با کیفیت بالا

ترکیبات گانینگ سنتی با استفاده از مواد خام ارزان و عاملهای اتصال متداول دیگر نمیتوانند نیازهای جدید مربوط به آسانی کار، پایداری در طول فرآیند و عمر مفید در عملیات را برآورده کنند. اما در نهایت همیشه مشتری است که تصمیم میگیرد کدام فلسفه نگهداری کوره برای آنها مفیدتر است. با این حال، باید روشن باشد که قیمتهای پایین سبب ورود تولیدکننده به استفاده از مواد خام ارزان و کمکیفیت و فناوری تولید کمپیچیده میشود. همراه با کاهش کیفیت مخلوط، فراوانی ترکیبات گانینگ نیز افزایش مییابد. به جز مصرف بیشتر مخلوط، هزینههای کلی نیز به دلیل محدودیت ظرفیت تولید افزایش مییابد. رویکرد بهتر بهبود کارآمدی ترکیبات گانینگ است. ترکیبات گانینگ با کیفیت بالا و تکنیک گانینگ مدرن اجازه میدهد نگهداری مؤثرتری از کورهها بدون کاهش قابل توجه در ظرفیت تولید داشته باشد. ایجاد توزیع بهینه اندازه دانه، ترکیب متصل کنندههای ایدهآل به همراه مواد افزودنی مناسب و ترکیب کامل مواد خام استفاده شده، پایهای برای توسعه مخلوطهای گانینگ مدرن است. تولید بهمناسبتترین استانداردهای کارخانه تولید، یک مولفه مهم دیگر در این فرآیند است.

توزیع اندازه دانه

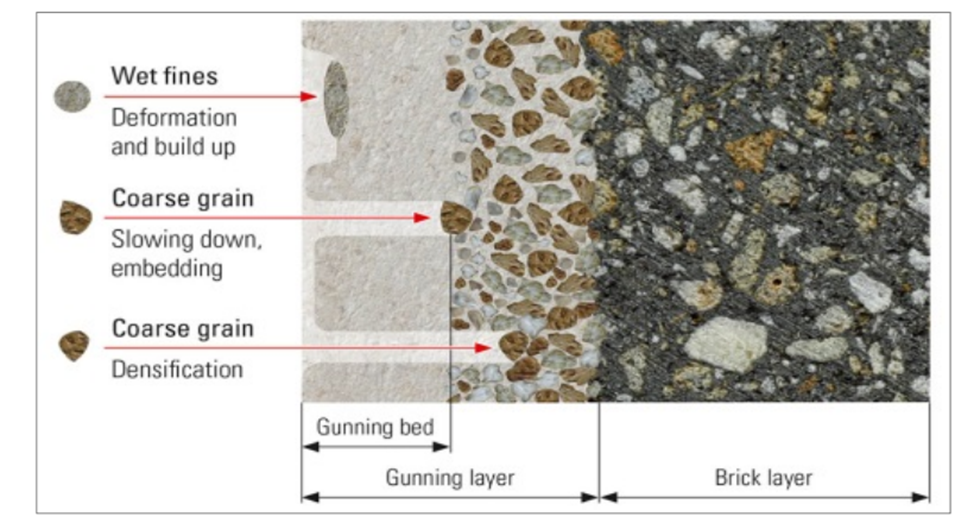

توزیع اندازه دانه از تأثیر بزرگی بر فرآیند پردازش و چسبندگی اولیه ترکیبات گانینگ که باید استفاده شود، برخوردار است. بنابراین، هنگام توسعه محصولات جدید، اهمیت ویژهای به نیازها و مشخصات خاص هر مشتری و سیستم داده میشود. برای سالها، توزیع بر اساس روش دینگر-فانک اصولاً مسئول توسعه محصولات جدید بوده است. این امر تا حدودی به دلیل این است که در گذشته فناوری پردازش به سختی اجازه میداد که تولید با سرعت بیشتر از 100 کیلوگرم در دقیقه انجام شود. سیستمهای کاربرد با عملکرد بالا تا 400 کیلوگرم در دقیقه از جریان پاشش بهینه ترکیبات گانینگ اعمالی استفاده میکنند که از فواصل کمتر از 1.8 متر به سطحی که باید نگهداری شود، اعمال میشود. این باعث از بین رفتن مؤلفههای ارزشمند مخلوط پاشش به دلیل برگشت به سطح مورد نظر میشود که باعث کاهش کارآیی کلی نگهداری و زیانهای قابل ملاحظهای بیش از 30 درصد از مخلوط اعمالی میشود. بنابراین، مهم است که برگشت را در حداقل ممکن نگه دارید. این کار با افزایش نسبت زیر 60 میکرون بهدست میآید. کاهش حد بالایی اندازه دانه به 3 میلیمتر نیز در این زمینه اثر مثبتی داشته است. با توجه به بهبود برگشت، میزان اندازههای بزرگتر از 1 میلیمتر نیز باید مد نظر قرار گیرد. اگر این مقدار حدود 55 درصد را بیشتر کند، باید به احتمال زیاد با برگشت بیشتر اندازههای دانه خشن مواجه شویم. اگر بهعلاوه، فراکسیون ریزتر از 0.063 میلیمتر کمتر از حد مشخصی باشد، و بنابراین چسبندگی اولیه هنگام پاشش کاهش مییابد.

از توزیع دانههای ریز برای افزایش کشسانی مورد نیاز برای چسبندگی ترکیبات گانینگ استفاده میشود، اما نباید از یک حد مشخص بیشتر شود زیرا در غیر این صورت مخلوط در فرآیند خشک شدن میشکند و یا لایهای که گانبنگ شدهاست، بیاستحکام میشود.

لجن ریز با دانهها ترکیب میشود. فرکشنهای دانه خشن لایه ترکیبات گانینگ را ثابت نگه میدارند و چگالی حاصله را افزایش میدهند که چگالی حجمی آن باید حدود 2.6 گرم در سانتیمتر مکعب (پس از خشک شدن) باشد و مقاومت در برابر خوردگی را افزایش میدهند. با این حال، مقدار زیادی دانه خشن باعث افزایش نرخ برگشت و به طور معلوم زیان مواد میشود.

ترکیب اتصالدهنده

ترکیبات گانینگ به طور کلی باید ویژگیهایی مانند قابلیت تبلور سریع، سازگاری با آب و چسبندگی عالی داشته باشند. کمبود چسبندگی هنگام اعمال مواد به دیوارههای گرم یا سرد، معمولاً بیشترین نقص موجود در فرآیند اجرایی است. هنگامی که تلاشها برای تصحیح این کمبود با افزایش میزان اتصالدهنده در مخلوط نارسایی صورت گرفته است، نشان داده شدهاست که مخلوط دارای مشکلات جدی دیگری است. مقادیر قابل توجهی از اتصالدهندهها، مانند سیلیکات سدیم، میزان مقاومت حرارتی نسبت به سطح غیرمطلوبی کاهش میدهند، مقاومت مواد پس از گرم شدن یا در طول عملیات را کاهش میدهند، با تشکیل یک ماتریس فشرده و بدون منافذ مداخله میکنند و مشکلات مسدود شدن لوله گان گانینگ یا لنسپاش افزایش میدهند. با وجود هر کدام از روشهای استفاده شده از اتصالدهنده، شرایط اساسی همچون چسبندگی بهترین ممکن، ترکیب کردن معقول، مقاومت کافی مخلوط در کل محدوده دمایی اتصال شیمیایی و کاهش حداقلی مقاومت به سایش، برای هر توسعه جدیدی باید مد نظر قرار گیرد.

در حال حاضر، دو سیستم معمول برای ترکیبات گانینگ استفاده میشود: اتصال سیلیکات و اتصال فسفات، که ترکیبهای این دو نیز اغلب استفاده میشوند. همچنین میتوان به محصولات اتصال سولفات برای کاربردهای ویژه اشاره کرد، زیرا تقریباً فازهای آلکالی آب نرمال تشکیل نمیدهند اما چسبندگی اولیه به دلیل کاهش چسبندگی تحت تأثیر قرار میگیرد.

اتصال سیلیکات

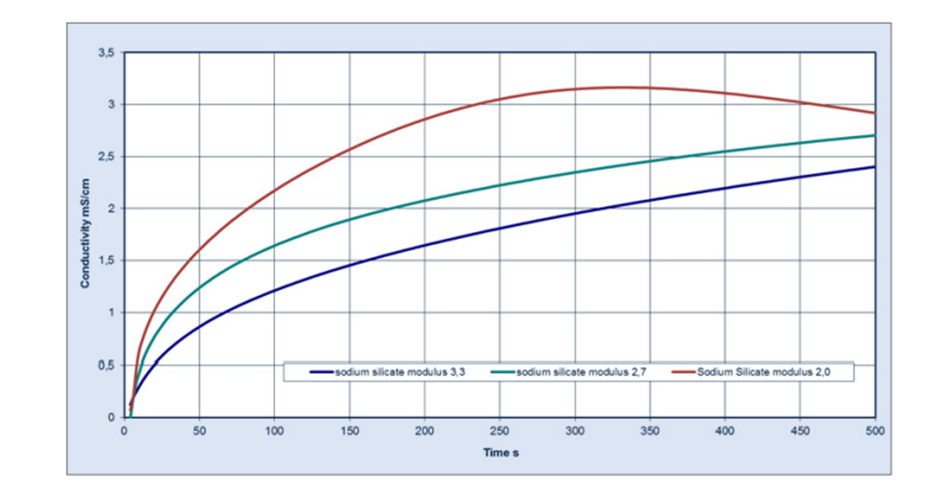

این سیستم اتصال بر اساس استفاده از سیلیکاتهای قلیایی حلشونده در آب بنا شده و نسبتاً ارزان قیمت بوده و به دلیل سرعت تصلیب معتدل خود، برای کاربرد با استفاده از لنس دستی مناسبتر است. ترسیب ترکیبات گانینگ ، جذب آب و سرعت تنظیم به خوبی توسط استفاده از شیشه آب روشن میشوند، زیرا سرعت حل آب به نسبت بالا است.

نرخ انحلال آب شیشه به شدت وابسته به شاخص SiO2/Na2O است. هر چه این شاخص بالاتر باشد، آب شیشه کمتر قابل حل میشود. نوع سیلیکات مورد استفاده بستگی به سیستم گانینگ و لحظه اضافه کردن آب دارد. اگر مخلوط نگهداری با لنس دستی 10 متری اعمال شود، مخلوط بیشتر از زمان لنس آب با آب واکنش دارد. بعد از سریهای آزمایشی گسترده، امروزه از شیشه آب با شاخص 2.0 تا 2.7 بهطور عمده استفاده میشود.

اتصال فسفات

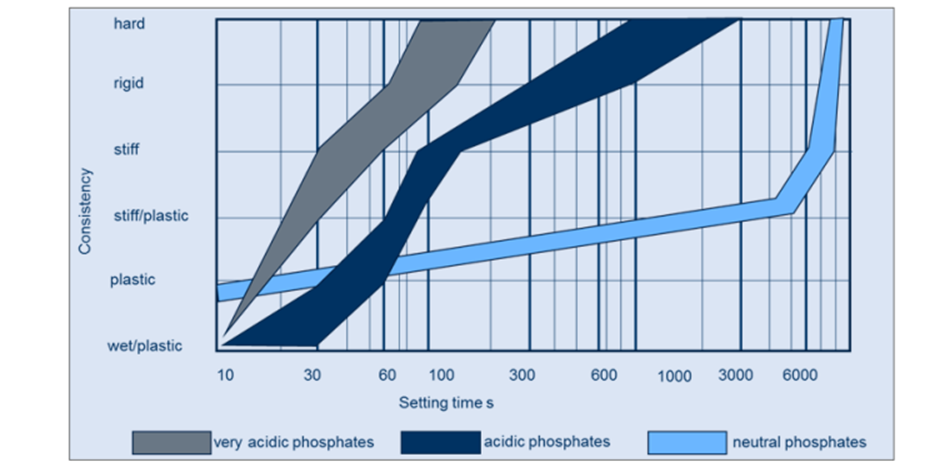

این نوع اتصال شیمیایی بر اساس استفاده از فسفاتهای مختلف با محتوای اسیدی و درجات پلیمریزاسیون متفاوت است. هنگام استفاده از فسفاتهای معمولی مانند متاسیلیکات سدیم (Na-O -[NaPO3]x – Na) بدون اضافه کردن مواد افزودنی دیگر، ترکیبات گانینگ که به طور سریع و کافی ثابت نمیشود. اما این امر ضروری است تا اطمینان حاصل شود که لایه اعمالی سفت میشود و همچنین جزئیات دانههای خشن مخلوط اعمالی به آن وارد شده و در آن جای میگیرند. بنابراین، از اثر استفاده میشود که فسفاتها با مواد خام اساسی سریعتر واکنش میدهند هر چه اسیدیتر باشند.

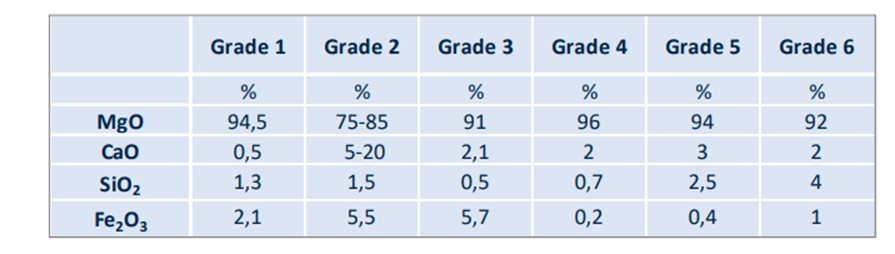

در اصل، نرخ تنظیم نباید به حدی پایین بیاید که خطر مسدود شدن در لنس افزایش یابد و ایجاد یک لایه از ترکیبات گانینگ با ساختار ژلمانند امکانپذیر نباشد. این وضعیت به وجود میآید، به عنوان مثال، اگر فسفاتهای با اسیدیته بالا مانند مونوالومینیوم فسفات (Al[H2PO4]3) یا یورهفسفات (CO[NH2]2 ꞏ H3PO4) استفاده شود. هدف استفاده از این اتصالدهندهها انطباق نرخ تنظیم با افزودن مواد افزودنی است، مانند پودرهای کلسیمدار با توزیع خوب (مانند CaCO3 به صورت میکرو پودر کمتر از 3 میکرومتر) یا ترکیب فسفاتهای مختلف به گونهای که ویژگیهای فوق را در ماتریس اعمالی تنظیم کند. علاوه بر این، باید در توسعه ترکیبات گانینگ جدید نیز تأثیر یوتکتیکهای ذوبناپذیر کم مانند اندرکیفیها را مد نظر قرار دهیم که میتوانند مقاومت به حرارت را کاهش دهند. انتخاب مواد خام مقاومت نسوز مخلوطهای اساسی بدون شکل تا حد زیادی به انتخاب مواد خام بهینه یا ترکیب مواد خام بستگی دارد. چسبندگی شیمیایی تا دمای 1300 درجه سانتیگراد مقاومت میانی لازم را تضمین میکند تا پیوند سرامیکی ایجاد شود. از آن زمان به بعد، ترکیبات گانینگ استفادهشده از منیزیایی که پخت کامل یافتهاست، مسئول توانایی سینتر بالا و مقاومت نسوز بالا میشود. برای توسعه مخلوطهای گانینگ با کیفیت بالا، از منیزیایی متصل با آهن کم با بیش از 90٪ MgO و نسبت بالای CaO/SiO2 به عنوان ماده خام اصلی استفاده میشود. علاوه بر شرط نسبت بالای CaO/SiO2، باید اطمینان حاصل شود که مجموع اکسیدهای مانند Fe2O3 و Al2O3 حداکثر مقدار 1.5٪ را نیز فراتر نمیروند. به منظور دستیابی به نتایج بهتر در عمل با توجه به مقاومت نسوز، ترکیبات گانینگ با کیفیت بالا بهطور اضافی با افزودن مواد افزودنی کلسیمدار ، به نحوی که تشکیل فازهای پیوندی با نقاط ذوب بالا مانند فسفات تریکلسیم یا سیلیکات دیکلسیم ممکن شود، تیمار میشوند. استفاده از منیزیایی سینتره شده به عنوان ماده خام، میزان بالایی از نسبت کلسیم به سیلیکا دارد تا از تشکیل فازهای ذوب کم مقاومتی مانند مروینیت (3CaO MgO 2SiO2) و مونتیسلیت (CaO MgO SiO2) جلوگیری شود.

فکتسیج (FactSage)

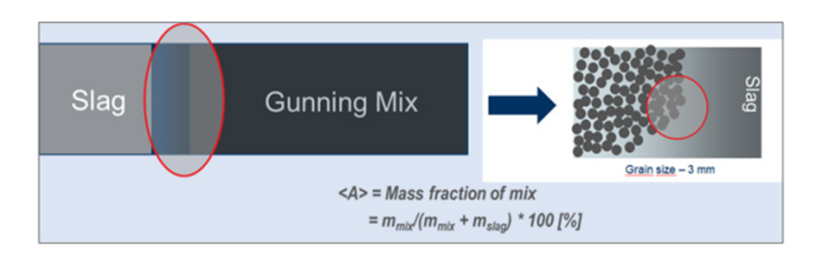

مدلسازی حرارتیشیمیایی یک روش اثباتشده برای محاسبه تعاملات بین سرباره فرآیند (مانند سرباره BOF یا EAF) و مواد اصلی پوشش یا ترکیبات گانینگ است. از آنجا که این محاسبات بر اساس محاسبات تعادل نظری میباشند، نتایج هیچ تأثیری از مدلسازی سینتیک، انتقال جرم یا اثرات سایش را در نظر نمیگیرند. رویکرد کلی مدلسازی محاسبات حرارتیشیمیایی با استفاده از فکتسیج بر اساس محاسبه توزیع فاز در یک لایه نفوذ شده با مخلوطی از مواد پوشش (ترکیبات گانینگ) در تماس با سرباره مشخص شده توسط نسبت جرمی است.

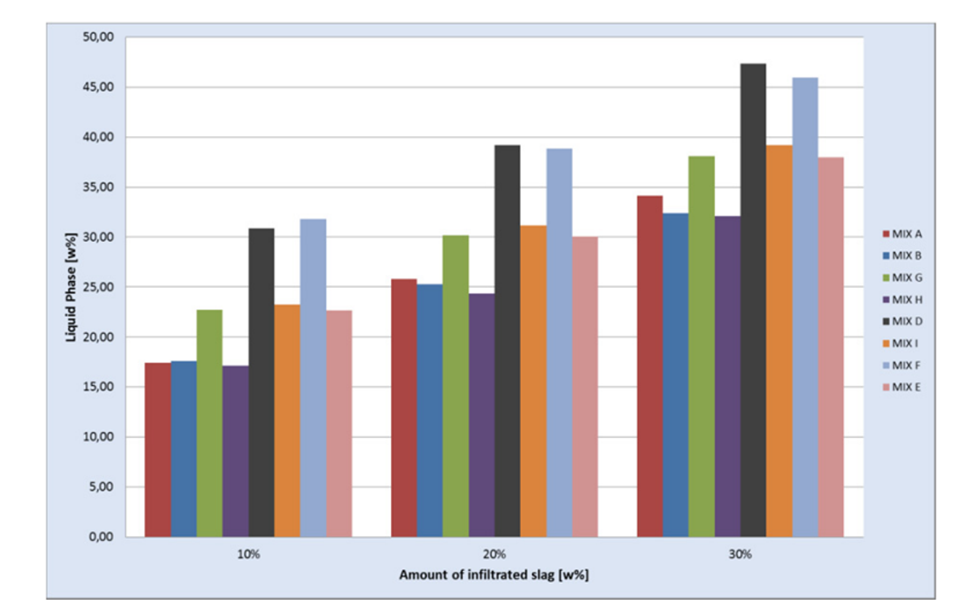

بر اساس این رویکرد مدلسازی، تعامل سرباره های نمونهای EAF و BOF با ترکیبات گانینگ استاندارد مختلف باید ارزیابی شود. محاسبات نشان میدهند تأثیر مقاومت در برابر حرارت در رابطه (انتقال) بین ترکیبات گانینگ فردی و سرباره EAF/BOF را. برای محاسبات، مقدار کل فاز مذاب برای مقادیر متفاوت افزودنیهای سرباره <A> بههمراه ترکیبات گانینگ <100-A> محاسبه شد. به دلیل اینکه سرباره در دمای مطلوب 1650 درجه سانتیگراد مذاب است، مقدار مواد مذاب به مجموع مقادیر فاز مذاب تشکیلشده منهای مقدار افزودنی پودر پوشش (مذاب) اضافهشده اشاره دارد. این مقدار فاز مذاب نمایانگر مواد مذاب مستقیماً از مواد نسوز است که بهدست میآید. نتایج این محاسبه در نمودارهای زیر نمایش داده شده است.

نتیجهگیری:

بسیاری از شرکتها به سختی برای کوتاهتر کردن زمان ورود محصولات جدید به بازار کار میکنند. هنگام توسعه آجرهای نسوز برای پوشش کورههای مختلف، مشخص کردن خصوصیات فیزیکی آنها آسان است. ارزشهایی مانند تجزیهای شیمیایی، چگالی یا مدول شکست در دماهای مختلف میتوانند به عنوان نشانگر عملکرد مورد انتظار در شرایط واقعی مورد استفاده قرار گیرند. با توجه به خصوصیات فیزیکی و شیمیایی آجر و فرضیهای که یک آجرچین ماهر آن را حرفهای نصب خواهد کرد، میتوان عمر مورد انتظار را با دقت کافی در یک زمینه کاربرد مشخص پیشبینی کرد. اما این رویکرد بسیار متفاوت است زمانی که به توسعه محصولات نیمهتمام شده، مانند ترکیبات گانینگ اصلی، میپردازیم. همه پیشامدهای ممکن که در طول کاربرد عملی اتفاق میافتند، نمیتوانند در زمان توسعه در نظر گرفته شوند. عملکرد به طور قابل توجهی به شرایط محلی بستگی دارد. عوامل داخلی مانند توزیع اندازهدانه، خواص رئولوژیکی سیستم چسبش که میتوانند توسط پژوهشگر تأثیر گذار باشند، امکان برقراری ارتباط مستقیم با مطابقت عملی واقعی ندارند. همچنین، محاسبه توزیع فاز، با یا بدون تأثیر سرباره، توسط فکتسیج، بهطور قطعی با کارآیی عملی مطابقت ندارد. این محاسبات حداقل نشانگر روندها هستند و بهطور کلی فرضیات شناختهشدهای را تأیید میکنند.

همانطور که در بالا توضیح داده شد، ارتباط معناداری بین آزمایشهای آزمایشگاهی، فکتسیج و آزمایشهای عملی در محل برقرار نشد. تأثیر مهمترین عامل بر عملکرد، پردازش در محل توسط پرسنل شامل تکنولوژی پردازش انتخابی است. بنابراین، عوامل مشخصشده به نام عوامل خارجی، مانند سیستم پاشش استفادهشده – دستی یا خودکار، تزریق آب – با فشار بالا، نازل دوگانه یا معمولی، ظرفیت جریان ماده بهنسبت فاصله لانس از پوشش یا تأثیرات متالورژیکی، عواملی هستند که واقعاً عوامل تأثیرگذار تعیینکننده عملکرد مخلوط تازهتوسعهیافته هستند. در نهایت، تمام زنجیره توسعه همیشه درباره کاربرد عملی مناسب است و مسیر از طریق آزمایشهای عملی در واقعیت با محصولات جدید باید بهسرعت انجام شود.

توزیع اندازه دانه از تأثیر بزرگی بر فرآیند پردازش و چسبندگی اولیه ترکیبات گانینگ که باید استفاده شود، برخوردار است.

ترکیبات گانینگ به طور کلی باید ویژگیهایی مانند قابلیت تبلور سریع، سازگاری با آب و چسبندگی عالی داشته باشند. کمبود چسبندگی هنگام اعمال مواد به دیوارههای گرم یا سرد، معمولاً بیشترین نقص موجود در فرآیند اجرایی است.

دو سیستم معمول برای ترکیبات گانینگ استفاده میشود: اتصال سیلیکات و اتصال فسفات، که ترکیبهای این دو نیز اغلب استفاده میشوند. همچنین میتوان به محصولات اتصال سولفات برای کاربردهای ویژه اشاره کرد، زیرا تقریباً فازهای آلکالی آب نرمال تشکیل نمیدهند اما چسبندگی اولیه به دلیل کاهش چسبندگی تحت تأثیر قرار میگیرد.

شرکت ویستا آسمان نماینده رسمی شرکت ولکو آلمان در زیمنه تجهیزات و ماشین آلات گانینگ. برای بهره مندی از خدمات، تجهیزات و محصولات متنوع شرکت ویستا آسمان با ما در تماس باشید.