برهمکنش بین دو لاینینگ تاندیش و فولاد مذاب با استفاده از نمونههای صنعتی و آزمایشهای آزمایشگاهی مورد بررسی قرار گرفت. پوششهای پریکلاز ارتعاش پذیر خشک از دو مرکز تولید نمونهبرداری و پس از ریختهگری مورد بررسی قرار گرفتند: یکی حاوی 30 درصد وزنی الیوین و دیگری بدون الیوین. تصویربرداری کاتدولومینسانس، میکروسکوپ الکترونی ثانویه، طیفسنجی پراکنده انرژی، و تجزیه و تحلیل پراش اشعه ایکس برای مشخص کردن برهمکنشها انجام شد. آزمایشی برای تکرار شرایط موجود در تاندیش تولید در مقیاس آزمایشگاهی توسعه داده شد. نتایج مقایسه فعل و انفعالات مشاهده شده در آزمایشهای آستر آزمایشگاهی و نمونههای آستر تجاری برای دو ماده پوشش ارائه و مورد بحث قرار میگیرد.

مقدمه:

در یک کارخانه فولادی ریختهگری مداوم، دیرگدازهایی که برای انتقال فولاد از پاتیل به قالب استفاده میشوند، جزو آخرین سطوح تماسهای فولاد مذاب قبل از انجماد هستند. به این ترتیب، درک کامل فعل و انفعالات بین فولاد مذاب و این دیرگدازها (لاینینگ تاندیش) برای حفظ سطح بهینه تمیزی و کیفیت فولاد حیاتی است. تاندیش معمولاً با سه لایه پوشانده می شود. خارجی ترین لایه از یک ماده عایق تشکیل شده است که از پوسته فولادی در برابر حرارتی که از فولاد مذاب از طریق پوشش نسوز در طول یک توالی منتقل می شود محافظت می کند. لایه دوم معمولاً یک نسوز ریخته گری با آلومینا بالا (Al2O3) است. داخلی ترین لایه آستر کاری است، یک آستر یکبار مصرف که از پوسته تاندیش بین توالی های ریخته گری پیوسته ریخته می شود. اکثر پوشش های تاندیش عمدتاً از MgO به شکل پریکلاز تشکیل شده اند. سنگدانه های پریکلاز از بلورهای کوچکتر MgO تشکیل شده است که توسط یک فاز ثانویه، اغلب یک فاز سیلیکات کلسیم منیزیم شبیه به مونتی سلیت (CaMgSiO4) پیوند خورده است. در حالی که بسیاری از آسترهای مربوط به لاینینگ تاندیش موجود تقریباً به طور کامل از پریکلاز با برخی اجزای جزئی (بایندر رزین فنولی، سیلیس آزاد و غیره) تشکیل شدهاند، آسترهای دیگری ساخته شدهاند که بخشی از پریکلاز را با اکسیدهای دیگر جایگزین میکنند. به عنوان مثال، کلانتر و همکاران با ترکیبات حاوی الیوین ((Mg, Fe)2SiO4، به ویژه در سمت غنی از منیزیم) و کرومیت ((Mg, Fe)Cr2O4) آزمایش کردند. استفاده از این مواد در ارتباط با پریکلاز منجر به ایجاد پوششی نزدیکتر از نظر ترکیب به یک شار معمولی می شود و ممکن است مقاومت در برابر خوردگی را در جایی که شار/سرباره وجود دارد افزایش دهد. این ممکن است به ویژه زمانی مفید باشد که شار کمتر پایه باشد (به عنوان مثال در SiO2 بیشتر) 1،3. در گذشته، آجرها یا تختههای از پیش ساخته شده استفاده میشدهاند، اگرچه بسیاری از روشها اکنون از یک سیستم قابل اجرا/قابل پاشیدن یا یک سیستم ارتعاشی خشک به عنوان لاینینگ تاندیش استفاده میکنند. فناوری اخیر شامل یک مخلوط نسوز است که در حالت خشک در پوسته تاندیش در اطراف سنبه ریخته می شود. سپس این سنبه ارتعاش داده می شود تا یکپارچگی را تقویت کند. مواد ارتعاشی خشک حاوی مقدار کمی چسب (اغلب ~ 5 درصد وزنی رزین فنلی) است که می تواند در دماهای پایین (بیش از 400 درجه سانتیگراد) پخته شود تا مقداری استحکام سبز ایجاد کند. در طول توالی ریختهگری، آستر تقریباً به طور کامل با تف جوشی که توسط گرمای مذاب هدایت میشود، کنار هم نگه داشته میشود. جدا از سطح داغ (سطح آستر در تماس با فولاد مذاب)، روکش ضعیف به پوشش آلومینا پشتیبان چسبانده شده است و امکان جداسازی آسان را فراهم می کند. هدف این مقاله توصیف برهمکنشهای بین پوشش تجاری پریکلاز/الیوین تاندیش و فولاد مذاب و شار است. مقایسه ها از طریق تجزیه و تحلیل Post-Mortem پوشش های صنعتی و توسعه یک سیستم آزمایشی جدید طراحی شده برای شبیه سازی شرایط تاندیس صنعتی در آزمایشگاه انجام خواهد شد.

تجزیه و تحلیل Post-Mortem

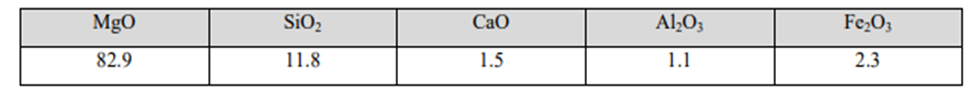

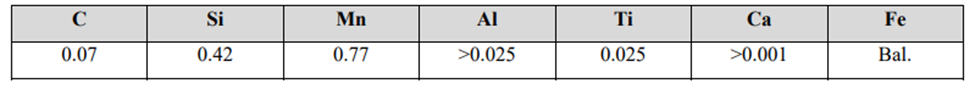

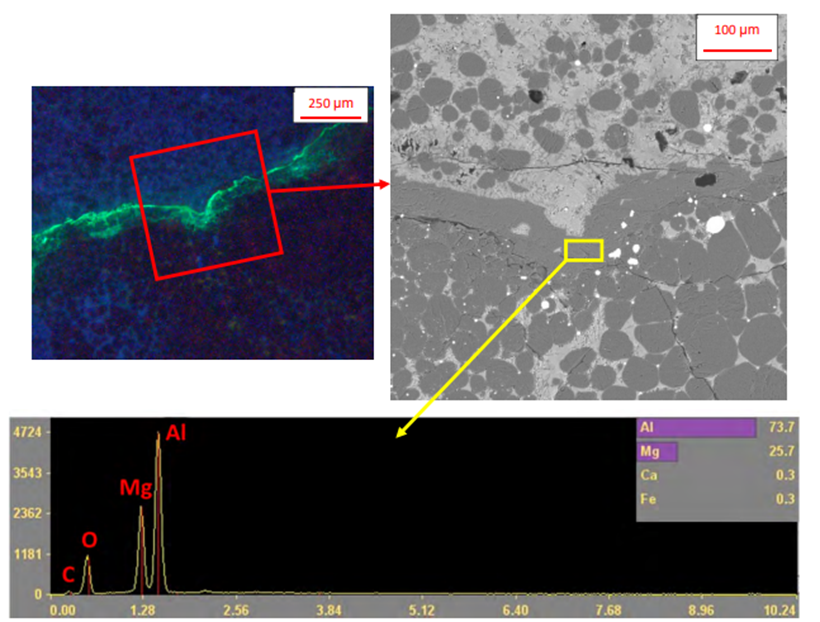

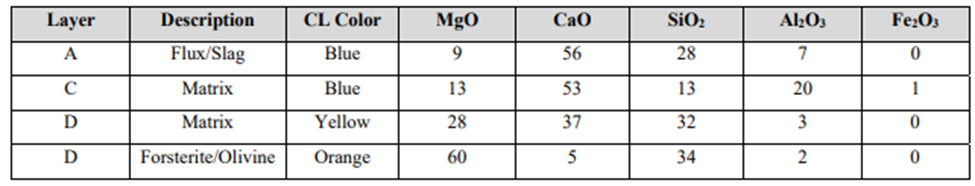

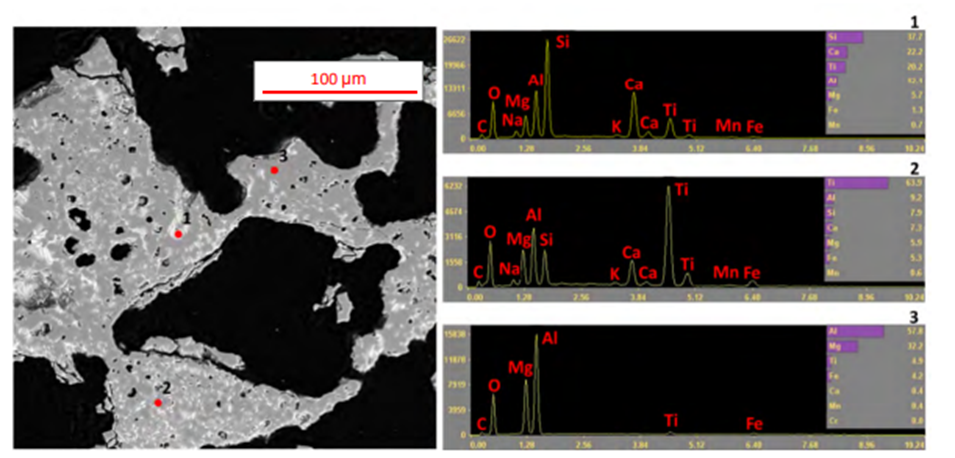

تجزیه و تحلیل Post-Mortem بر روی نمونههای جمعآوریشده از آسیابی انجام شد که از پوشش خشک ارتعاشی به عنوان لاینینگ تاندیش استفاده میکند و فولادهای کم کربن و آلومینیومی را میریزد. اجزای اصلی آستر پریکلاز (حدود 70 درصد وزنی) و الیوین (حدود 30 درصد وزنی) هستند. ترکیب اکسید این ماده در جدول 1 آورده شده است. در پایان یک توالی 6 حرارتی (تقریباً 5 ساعت به طول انجامید)، تاندیش از کاستور خارج شد. پس از مدتی خنکسازی برای امکان جابجایی ایمن، بخشهایی از آستر با استفاده از یک اسکنه و میله بازکن در مکانهای مختلف برداشته شد. نمونهها در بالای سطح مشترک سرباره/فولاد، در ناحیه تعامل سرباره/فولاد، و از مناطق پایینتر فقط در تماس با فولاد گرفته شد. نمونه ای از این نمونه Post-Mortem است در شکل 1 نشان داده شده است.

نمونههای آستر انتخابی در رزین اپوکسی سوار شدند، با استفاده از خمیر الماس 1 میکرونی پرداخت شدند و با استفاده از تکنیکهای مختلف آنالیز شدند. ابتدا، تصویربرداری کاتدولومینسانس (CL) با استفاده از یک میکروسکوپ مجهز به دوربین دیجیتال با قابلیتهای حساسیت بالا/کم نور انجام شد. کاتدولومینسانس یک روش تصویربرداری نوری است که برای فازهای مختلف در یک ماده چند فازی مانند ماده مورد استفاده در لاینینگ تاندیش استفاده می شود. پرتوی از الکترون ها در ولتاژ 10 کیلو ولت و 250 میکرو آمپر به نمونه نسوز برخورد می کند و باعث گسیل فوتون در طیف نور مرئی در فرکانس های مربوط به شکاف باند ماده می شود. شناسایی فازهای داخل نمونه با رنگ انتشار آنها امکان انتخاب سریع مناطق مورد نظر را برای تجزیه و تحلیل با سایر تکنیک های تحلیلی فراهم می کند. میکروسکوپ الکترونی روبشی (SEM) و طیفسنجی پراکنده انرژی (EDS) برای شناسایی شیمی این مناطق مورد علاقه استفاده شد. برای مساعد ساختن سطح نمونه برای استفاده در SEM، یک فیلم 30 نانومتری طلا و پالادیم با استفاده از یک پوشش پخش پلاسما اعمال شد. هر دو نقشه ترکیب و اسکن منطقه برای تجزیه و تحلیل ترکیبات شیمیایی فازهای مختلف شناسایی شده با استفاده از CL استفاده شد. پراش اشعه ایکس (XRD) نیز برای شناسایی فازهای کریستالی انجام شد. نمونههای XRD با استفاده از مته هسته الماسی برای جدا کردن انتخابی لایههای جداگانه از بخشهای پرداخت شده تهیه شدند. نمونه های هسته دار قبل از بارگیری در پراش سنج با هاون و هاون خرد شدند.

آزمایش چرخان دیسک

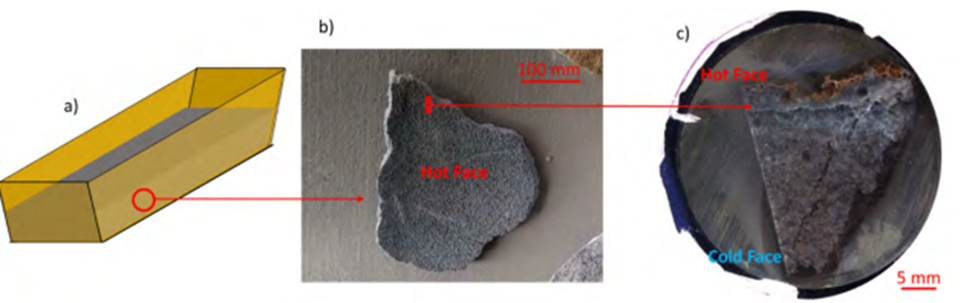

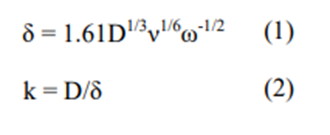

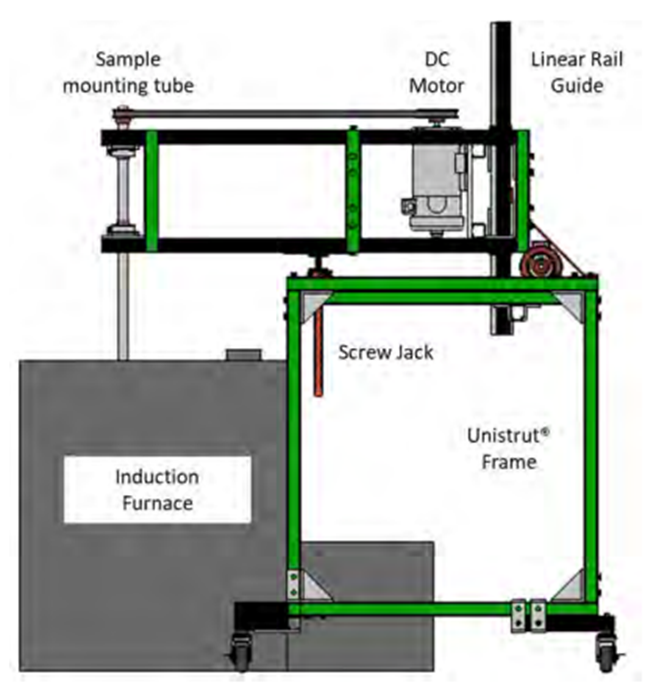

آزمایش آزمایشگاهی بررسی ترکیب بهینه برای پوشش لاینینگ تاندیش که در شکل 2 نشان داده شده است، از یک نمونه نسوز دوار برای ایجاد شرایط انتقال جرم همرفتی کنترل شده در آزمایش استفاده می کند. تجهیزات تست شامل یک قاب متحرک است که از یک موتور الکتریکی روی یک قاب پشتیبانی با ارتفاع قابل تنظیم پشتیبانی می کند. موتور یک لوله فولادی را با سرعت تعیین شده توسط یک کنترل کننده سرعت و نسبت اندازه قرقره مشخص می چرخاند. لوله نمونه نسوز مورد بررسی برای استفاده به عنوان لاینینگ تاندیش را نگه میدارد و سطح نمونه در حمام مذاب غوطهور است. این طرح مبتنی بر آزمایش دیسک دوار است که در ابتدا توسط Levich4 توسعه داده شد، که ضخامت لایه مرزی انتقال جرم (δ) را به سرعت زاویهای (ω) نمونه مرتبط میکند.

جایی که δ بر حسب سانتی متر است، ω بر حسب رادیان بر ثانیه، D ضریب انتشار (cm2/s)، ν ویسکوزیته سینماتیکی سیال (cm2/s) و k ضریب انتقال جرم (cm/s) است. آزمایش دیسک دوار مزیت اصلی مربوط به سرعت چرخش دیسک را به ضریب انتقال جرم همرفتی دارد. افزایش سرعت چرخش دیسک باعث افزایش انتقال جرم می شود. اگر بتوان سرعت واکنش را از روی نرخ خوردگی دیرگداز (مورد استفاده به عنوان لاینینگ تاندیش) تعیین کرد، ثابت سرعت را می توان در برابر جذر سرعت چرخش دیسک رسم کرد تا مشخص شود که خوردگی دیرگداز توسط همرفت در مایع در سطح مشترک محدود می شود یا توسط. مکانیسم دیگری مانند سینتیک واکنش 4،5 یا انتشار در نمونه. نمونهها برای آزمایش آزمایشگاهی با پر کردن یک نوک لوله استاندارد 4 اینچی 2 اینچی NPT (ID 2.067 اینچ) با 250 گرم ماده خشک خشک آماده شدند. لوله دارای سوراخ های 8.1 اینچی در 8.7 اینچ و 8.11 اینچ از پایین بود تا میله های فولادی وارد شوند. این میله های فولادی به عنوان لنگر برای نگه داشتن نمونه نسوز در جای خود عمل می کردند. نمونه ها روی میز ارتعاشی با فرکانس 100 هرتز به مدت 10 ثانیه برای کمک به تراکم ارتعاش داده شدند. نمونهها تحت یک چرخه پخت قرار گرفتند که عمل پخت پوشش صنعتی را تقلید میکرد. نمونه های مورد بحث در این مقاله در دمای 371 درجه سانتی گراد (یا 700 درجه فارنهایت) به مدت دو ساعت پخت شدند. این مرحله پخت برای دادن استحکام سبز به آستر برای جابجایی انجام می شود. پس از عمل آوری، نمونه های دیرگداز دارای ضخامت معمولی 2» بودند که مشابه ضخامت پوشش معمولی تاندیش است.

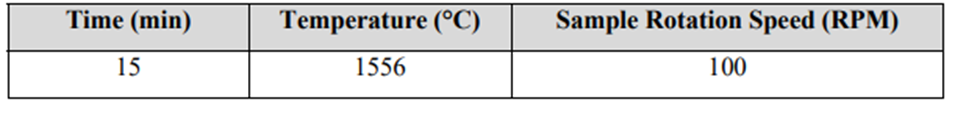

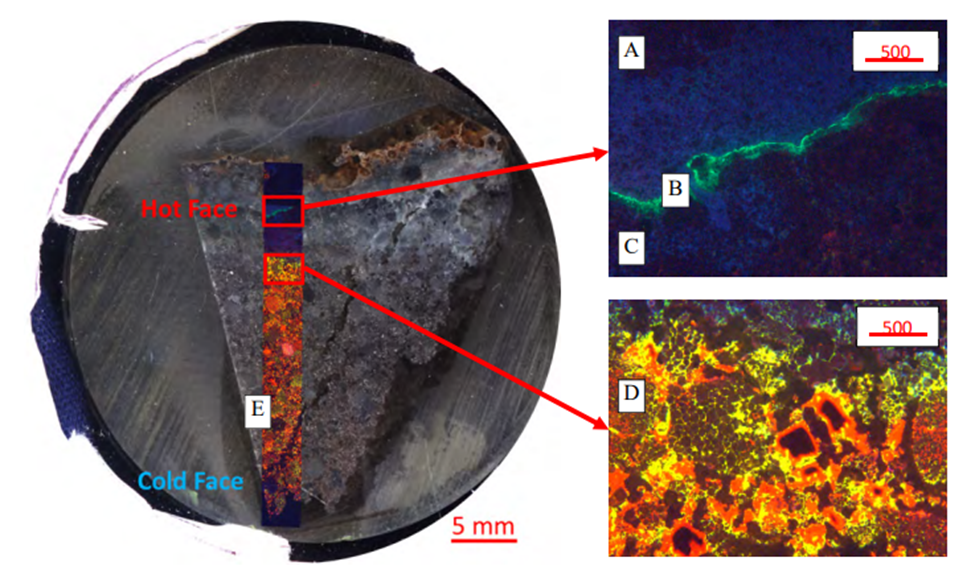

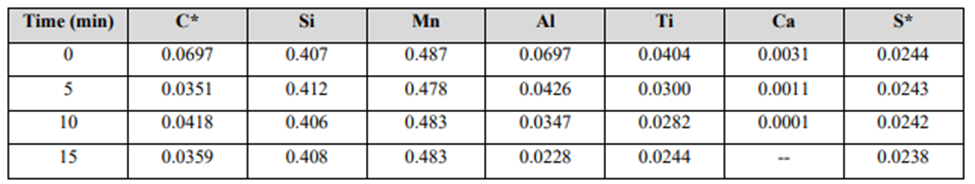

پارامترهای آزمایش های انجام شده در جدول II آمده است. ترکیب شیمیایی فولاد هدف در جدول III آمده است. هدف از این ترکیب تقلید از فولاد کم کربن و آلومینیوم کشته شده بود که در کارخانه فولاد فوق الذکر که نمونه های صنعتی تهیه می کرد ریخته شد. کلسیم اضافه شد تا اجزاء آلومینا جامد تولید شده در طی کشتن به اجزاء آلومینات کلسیم تبدیل شوند که در دمای ریخته گری فولاد مذاب هستند. دمای آزمایش برای تقلید از شرایط ریختهگری در آسیاب انتخاب شد، که معمولاً با دمای حمام 25 تا 30 درجه سانتیگراد بالاتر از دمای مذاب گرید فولاد اجرا میشود. دمای مذاب ترکیب شیمیایی فولاد ذکر شده در جدول III با استفاده از ماژول Equilib در FactSage 7.3 به 1521 درجه سانتیگراد محاسبه شد. مواد نسوز آزمایش شده همان است که در جدول 1 توضیح داده شده است که توسط کارخانه فولاد استفاده شده است.

این آزمایش با ذوب آهن القایی و فولاد بازیافتی در یک کوره 200 پوندی آغاز شد. برای پوشاندن دهانه کوره از یک پتوی پشم نسوز استفاده شد که با آرگون جاری (20 لیتر در دقیقه) نیز پوشانده شده بود. هنگامی که بار اولیه مذاب شد، گرافیت، فروسیلیسیم (75 درصد وزنی Si) و منگنز الکترولیتی اضافه شد. سپس فولاد با یک گلوله آلومینیومی کشته شد، فروتیتانیوم افزوده شد (70 درصد وزنی Ti)، و کلسیم با غوطه ور کردن سیم کلسیم پیچیده شده با فویل فولادی در حمام فولادی تصفیه شد. قاب آزمایش روی دهانه کوره غلت می خورد و پلت فرم قابل تنظیم تا زمانی که نمونه نسوز 0.5 اینچ در مذاب غوطه ور شود (برای اطمینان از تماس ثابت بین نسوز مورد استفاده برای لاینینگ تاندیش و فولاد) پایین می آید. فویل فولادی که نمونه را می پوشاند به اطمینان از تمیز ماندن سطح نسوز (بدون سرباره) در حین قرار دادن کمک کرد. عمق غوطه وری نمونه با استفاده از سیم های تماسی و یک مدار الکتریکی که درایو را در عمق مناسب در هنگام تماس سیم ها با مذاب متوقف می کرد، کنترل می شد. سپس موتور روشن شد و نمونه با سرعت 100 دور در دقیقه چرخید. دهانه کوره با یک پتوی پشم نسوز عایق بندی شده بود که امکان دسترسی آسان برای قرائت دما و نمونه برداری از فولاد انجام شده و شروع آزمایش و در فواصل 5 دقیقه ای در طول آزمایش را فراهم می کرد. پس از آزمایش، نمونه برداشته شد، نمونه فولادی نهایی گرفته شد و مذاب در قالب های مشخص ریخته شد تا برای آزمایش های بعدی دور ریخته یا بازیافت شود. طیفسنجی انتشار نوری (OES) بر روی نمونههای فولادی برای ردیابی تغییرات ترکیبی و تغییرات در جمعیت گنجاندن در حمام در طول زمان انجام شد. نمونه پین خلاء مربوطه برای تجزیه و تحلیل کربن و گوگرد با استفاده از یک آنالایزر LECO CS600 استفاده شد.

نتایج و بحث

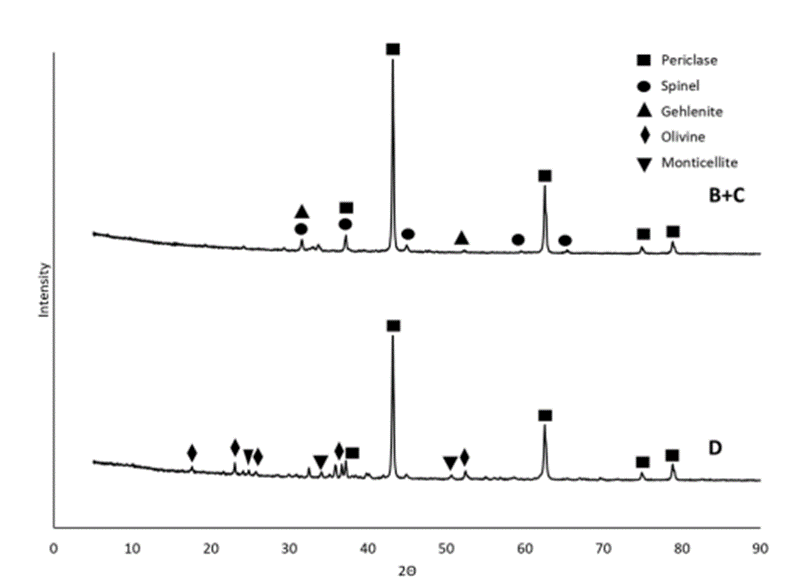

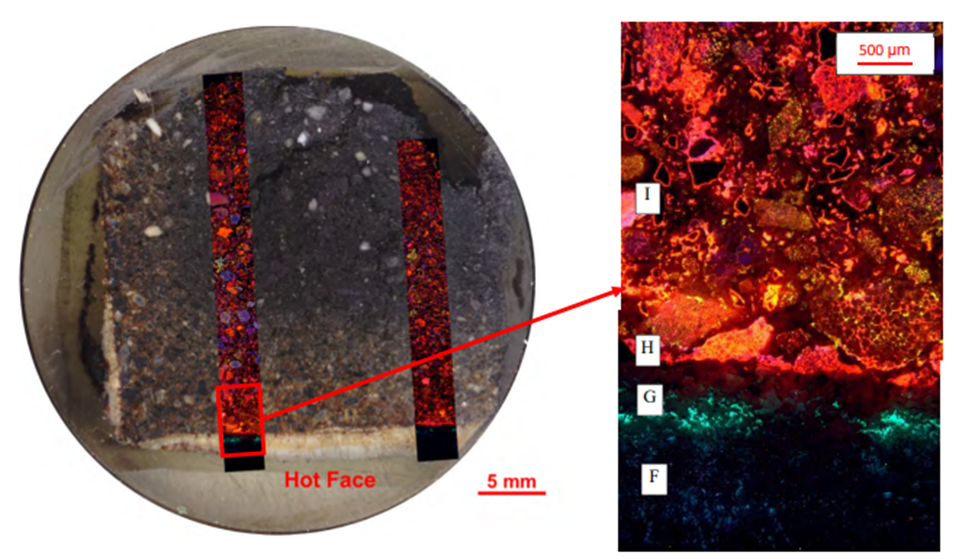

کاتدولومینسانس اغلب به عنوان یک تکنیک کیفی برای شناسایی مناطق مورد علاقه در یک نمونه استفاده می شود. با استفاده از این تکنیک بر روی یک نمونه Post-Mortem، لایههای متمایز و متعددی در سطح داغ نسوز همانطور که در شکل 3 نشان داده شده است، نشان داده شد. به نظر می رسد که ذرات گرد پراکنده در سطح برهمکنش دیرگداز مورد استفاده به عنوان لاینینگ تاندیش رسوب کرده باشند. در زیر این لایه یک لایه متراکم به ضخامت حدود 60 میکرومتر و به رنگ سبز روشن (با برچسب “B”) یافت می شود که در زیر آن ناحیه تیره دیگری وجود دارد که حاوی نسبت بیشتری از دانه های گرد و بنفش تیره با مقداری فاز آبی بین آنهاست (“C” ”). هنوز دورتر از چهره داغ منطقه ای از فازهای زرد و نارنجی روشن (“D”) وجود دارد. در اینجا، ذرات بنفش تیره به دانهها گروهبندی میشوند و برخی از دانههای تیره و غیر درخشان را میتوان تشخیص داد. این لایه به بخش عمده دیرگداز (“E”) تبدیل می شود که تحت تأثیر تماس یا نفوذ مواد مذاب موجود در آن قرار نمی گیرد.

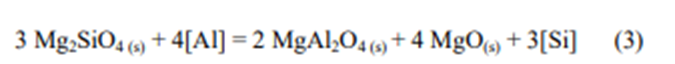

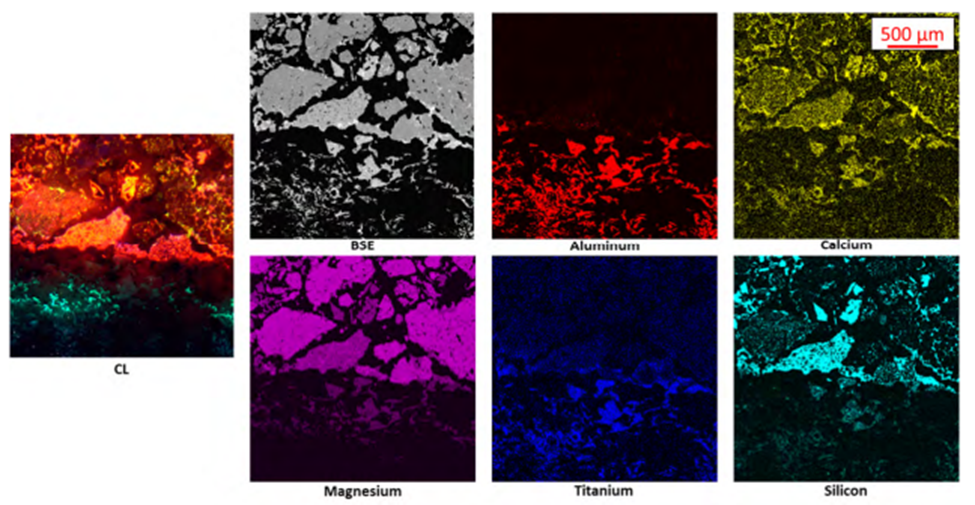

شکل 4 نمونه ای از تصویر SEM و اسکن EDS گرفته شده از نمونه نشان داده شده در شکل 3 را نشان می دهد. از طریق استفاده از EDS، ما می توانیم فازهای موجود در این مناطق مورد نظر را شناسایی کنیم. فاز آبی نشان داده شده در لایه های “A” و “C” حاوی فازهای اکسید غنی از کلسیم است که احتمالاً ناشی از قرار گرفتن در معرض شار تاندیش است. ذرات بنفش تیره موجود در سرتاسر دیرگداز MgO/periclase هستند. پاسخ CL سبز معمولاً با اسپینل آلومینات منیزیم یا آلومینات کلسیم همراه است. EDS حضور MgO و Al2O3 را در نمونه تایید کرد، که نشان میدهد اسپینل در رابط تعامل بین پوشش و مواد مذاب در تاندیش تشکیل شده است. فازهای زرد در لایه های “D” و “E” از یک سیلیکات کلسیم منیزیم تشکیل شده است که از نظر ترکیب شبیه به مونتی سلیت است. فازهای نارنجی در درجه اول فورستریت هستند. فازهای ثانویه موجود در بسیاری از آسترهای لاینینگ تاندیش در زیر دمای معمولی ریخته گری فولاد ذوب می شوند. به عنوان مثال، مونتی سلیت در دمای 1498 درجه سانتیگراد ذوب می شود. اعتقاد بر این است که مایع حاصل از برهم کنش این فازها و شار تاندیش به خوردگی MgO در پوشش تاندیش کمک می کند. و مرکز با داشتن غلظت بیشتر آهن دارای لومینسانس نیست. شکل 5 طیف های XRD را از دو مکان نشان می دهد و فازهایی که قبلا ذکر شد را تایید می کند و همچنین فاز آبی در لایه “C” را به عنوان ژلنیت (Ca2Al2SiO7) شناسایی می کند.

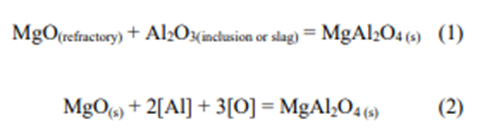

از نتایج CL، SEM، EDS و XRD، دو پدیده متمایز را می توان مشاهده کرد. ابتدا تشکیل اسپینل در سطح دیرگداز. با وجود مقدار زیادی MgO، نگرانی اصلی برای ریختهگری فولاد، تولید آخالهای اسپینل است. برای این منظور، مدلهای واکنش چندگانه تئوریسازی شدهاند. یانگ و همکاران چهار مدل از این قبیل را خلاصه می کنند. ساده ترین مدل یک واکنش مستقیم بین MgO در دیرگداز مورد استفاده در لاینینگ تاندیش و Al2O3 در سرباره یا فولاد (یا آلومینیوم و اکسیژن محلول) است و می تواند با واکنش (1) یا (2) توصیف شود.

سه مدل دیگر شامل کاهش MgO توسط کربن، Al محلول، یا Si محلول است. محصول این کاهش یا منیزیم حل شده در فولاد یا بخار منیزیم است که در مذاب فولاد دوباره اکسید می شود، سپس با آلومینیوم یا آلومینا واکنش داده و اسپینل 5 را تشکیل می دهد. در مورد آسترهای لاینینگ تاندیش با محتوای SiO2 قابل توجه (مانند آنهایی که حاوی الیوین هستند)، Mantovani و همکاران 2 جایگزینی Si با Al را در فاز سیلیکات منیزیم مشاهده کردند. این واکنش را می توان با واکنش (3) توصیف کرد.

تعیین اینکه کدام مدل (یا مدلها) مسئول تولید اسپینل است، مستلزم درک فعالیتهای واکنشدهندههای احتمالی و نحوه ارتباط آنها با تعداد محصولات تولید شده، و همچنین سینتیک واکنشها در تاندیش است.

در زیر لایه اسپینل، پدیده دوم آشکار می شود. لایه “C” از این جهت قابل توجه است که فازهای SiO2 بالایی که در لایه های “D” و “E” یافت می شود را ندارد. حتی الیوین، یک جزء در مخلوط نسوز اصلی مورد استفاده در لاینینگ تاندیش که تقریباً 30 درصد وزنی ترکیب را تشکیل می دهد، به طور کامل از یک لایه 3.5 میلی متری مواد تخلیه می شود. این پدیده در مناطقی مشاهده می شود که به نظر می رسد شار / سرباره در آنها نفوذ کند. جدول IV اندازه گیری ترکیب EDS (بدون استاندارد) را از مناطق مختلف نمونه نشان می دهد. مقایسه فاز ماتریس در لایه “C” با بخش های دیگر نمونه نشان می دهد که SiO2 توسط شار/سرباره از نمونه کاهش می یابد اما لزوماً به طور کامل توسط مذاب نفوذ کننده مصرف نمی شود. همچنین باید توجه داشت که شار تاندیش تنها حاوی 12.9 درصد وزنی SiO2 گزارش شده است. در حالی که CaO توسط مذاب نفوذ کننده نیز مصرف می شد، افزایش متناظر در CaO در ماتریس مشاهده شد، با توجه به اینکه شار اصلی حاوی 42.5 درصد وزنی CaO بود. به نظر می رسد سیلیکا به بیرون از پوشش مهاجرت کرده است، احتمالاً به صورت بخار SiO، و توسط لایه شار در مذاب مصرف شده است، که با افزایش SiO2 مشاهده شده در لایه “A” مطابقت دارد.

از آنجایی که این بخش از آستر لاینینگ تاندیش در نزدیکی وسط تاندیش، زیر سطح مشترک فولاد/شار گرفته شده است، این نمونه در تماس با فولاد و همچنین در تماس متناوب با شار تاندیش در هنگام پایین آمدن سطح تاندیش (یعنی در طول پاتیل/درجه) قرار داشت. تغییر می کند). با پایین آمدن سطح تاندیش، مقداری شار دیواره های تاندیش را خیس کرد که همچنان با پر شدن مجدد تاندیش باقی ماند. به نظر می رسد که لایه “A” ماده شار است که در انتهای توالی ریخته گری به آستر لاینینگ تاندیش چسبیده باقی مانده است. در نتیجه، هر دو پدیده، تشکیل اسپینل، و کاهش SiO2، می تواند نتیجه برهمکنش بین آستر و شار، آستر و فولاد یا هر سه باشد. در کار آزمایشی اولیه آزمایشگاهی، تنها برهمکنشهای بین نمونه نسوز مورد استفاده برای لاینینگ تاندیش و فولاد در نظر گرفته شد، زیرا هیچ شار اضافه نشد و سربارهای که در طی فرآیند ذوب فولاد تشکیل شده بود، قبل از معرفی نمونه نسوز حذف شد. جدول I شیمی فولاد را که توسط OES و LECO CS600 اندازه گیری شده است نشان می دهد. غلظت منگنز و تیتانیوم در ابتدای آزمایش به ترتیب کمی کمتر و بالاتر از اهداف خود بود. محتوای کربن، آلومینیوم، تیتانیوم و کلسیم در طول زمان به میزان قابل توجهی کاهش یافت. به احتمال زیاد، پوشش کوره و پوشش آرگون برای جلوگیری از از بین رفتن این اجزا در اثر اکسیداسیون کافی نبود.

شکل 5 بخشی از نمونه نسوز مورد استفاده برای لاینینگ تاندیش از این آزمایش را نشان می دهد که تقریباً یک چهارم سطح مقطع طولی نمونه را نشان می دهد. باز هم می توان چندین لایه را شناسایی کرد. لایه “F” از اکسیدهای مختلفی تشکیل شده است. اعتقاد بر این است که این نتیجه حاصل از اکسید شدن مجدد اجزای فولاد در سطح دیرگداز است. لایه سبز “G” نشان دهنده تشکیل اسپینل است و با اندازه گیری های EDS تایید شد. لایه “H” یک لایه نازک (~310 میکرومتر) در سطح داغ دیرگداز اصلی است که عمدتاً از MgO و SiO2، علاوه بر موارد موجود در لایه “F” تشکیل شده است. بین لایه “G” و لایه “H” یک ناحیه میانی از اسپینل و اکسیدهای دیگر است که در زیر سطح صیقلی نمونه ظاهر می شود و بنابراین عمدتاً در SEM شناسایی نشده است. لایه “I” شروع به نشان دادن اجزای اصلی دیرگداز مورد استفاده در لاینینگک تاندیش می کند. مانند لایه “D” در نمونه Post-Mortem، دانه های الیوین یک مرز فورستریت را در اطراف هسته ای با غلظت آهن بالاتر نشان می دهند.

مقایسه نمونه Post-Mortem با نمونه تجربی، عوامل احتمالی در مکانیسمهای پشت خوردگی لاینینگ تاندیش را نشان میدهد. نکته قابل توجهی که در نمونه آزمایشی وجود ندارد، لایه کاهش SiO2 است. شکل 6 نقشه های EDS را نشان می دهد که در ناحیه مورد نظر نشان داده شده در شکل 5. هیچ نشانه ای از حرکت سیلیکون در نزدیکی رابط برهمکنش دیده نمی شود، به غیر از لایه متراکم در “H”. در نمونه Post-Mortem، تخلیه SiO2 در جایی که شار به لاینینگ تاندیش نفوذ کرده است، دیده می شود. هیچ نفوذ شار در نمونه آزمایشی دیده نمی شود، زیرا در این آزمایش از شار استفاده نشده است. این نشان می دهد که حذف SiO2 از آستر نتیجه مستقیم برهمکنش بین شار مذاب / سرباره و لاینینگ تاندیش است. برای کشف این پدیده، کار آینده شامل یک طراحی آزمایشی خواهد بود که به نمونههای نسوز اجازه میدهد تا یا منحصراً در تماس با شار یا در تماس با شار و فولاد باشند.

در مورد تشکیل اسپینل، باید توجه داشت که لایههای اسپینل موجود در هر نمونه (لایه B و لایه G) مورفولوژیهای متفاوتی به خود میگیرند. شکل 7 یک تصویر الکترونی پس پراکنده از اسپینل موجود در نمونه آزمایشی را نشان می دهد. جدای از تفاوت در اندازه لایه های اسپینل (لایه “B” حدود 6 میکرومتر ضخامت دارد در حالی که لایه “G” حدود 1 میلی متر است)، لایه “G” فازهای ثانویه حاوی اکسیدهای مختلف را نشان می دهد. پارامترهای خاصی باید در بحث در مورد تفاوت بین نمونه Post-Mortem و نمونه آزمایشی مورد استفاده برای لاینینگ تاندیش مورد تایید قرار گیرند. نمونه Post-Mortem پس از یک توالی ریخته گری 6 حرارتی که 5 ساعت به طول انجامید در حالی که نمونه آزمایشی تنها به مدت 15 دقیقه در معرض فولاد قرار گرفت، گرفته شد. برخی از فعل و انفعالات مشاهده شده در نمونه Post-Mortem ممکن است زمان قابل توجهی برای شکل گیری نیاز داشته باشد. با گذشت زمان، یک لایه اسپینل مانند آنچه در نمونه آزمایشی یافت میشود ممکن است متخلخل شود و متراکم شود و با مشاهدات صنعتی سازگارتر شود. علاوه بر این، منابع احتمالی آلومینیوم برای تشکیل اسپینل باید در نظر گرفته شود. نمونه Post-Mortem هم با فولاد و هم با سرباره در تماس بود. بنابراین، منبع آلومینیوم ممکن است از فولاد کشته شده با آلومینیوم یا آلومینا موجود در شار باشد. در آزمایش فقط تماس فولادی در نظر گرفته شد. اکسید تیتانیوم موجود در لایه اسپینل نیز فقط از فولاد به دست آمده است. این نشان میدهد که فازهای ثانویه در لایه اسپینل، اجزای اکسید شده فولاد بوده و به عنوان پیشساز اسپینل عمل میکنند و اکسیژن را برای آلومینیوم محلول در فولاد یا بخار منیزیم فراهم میکنند که بر اساس مدلهای کاهش MgO که توسط یانگ و همکارانش خلاصه شدهاند، تشکیل میشود. با پایین آمدن نمونه آزمایشی به عنوان لاینینگ تاندیش به داخل مذاب، نفوذ مواد مذاب به داخل دیرگداز توسط گرانش محدود می شود. آزمایشهای آینده که برهمکنشها را با شار مذاب آزمایش میکنند، باید این را در نظر بگیرند. اهمیت سرعت چرخش نمونه در آزمایشات آینده بررسی خواهد شد. اگر مقدار اسپینل تشکیلشده با سرعت چرخش افزایش یابد، آنگاه تشکیل اسپینل را میتوان با مکانیسمهای انتشار یا انتقال جرم کنترل کرد، برخلاف سینتیک واکنش.

نتیجه گیری

تجزیه و تحلیل Post-Mortem بر روی یک پوشش خشک پریکلاز/الیوین ارتعاشی لاینینگ تاندیش انجام شده است. دو پدیده آشکار شد: تشکیل اسپینل در فصل مشترک پوشش / مذاب، و کاهش SiO2 از مناطقی در پوشش که در تماس با شار مذاب بود. آزمایشی در تلاش برای تکرار چنین نتایجی در آزمایشگاه طراحی شده است، اگرچه تنها تشکیل اسپینل با موفقیت تکرار شده است، زیرا در آزمایشهای انجام شده تا به امروز از شار تاندیش استفاده نشده است.

اکثر پوشش های تاندیش عمدتاً از MgO به شکل پریکلاز تشکیل شده اند. سنگدانه های پریکلاز از بلورهای کوچکتر MgO تشکیل شده است که توسط یک فاز ثانویه، اغلب یک فاز سیلیکات کلسیم منیزیم شبیه به مونتی سلیت (CaMgSiO4) پیوند خورده است.

بسیاری از آسترهای مربوط به لاینینگ تاندیش موجود تقریباً به طور کامل از پریکلاز با برخی اجزای جزئی (بایندر رزین فنولی، سیلیس آزاد و غیره) تشکیل شدهاند، آسترهای دیگری ساخته شدهاند که بخشی از پریکلاز را با اکسیدهای دیگر جایگزین میکنند. استفاده از این مواد در ارتباط با پریکلاز منجر به ایجاد پوششی نزدیکتر از نظر ترکیب به یک شار معمولی می شود و ممکن است مقاومت در برابر خوردگی را در جایی که شار/سرباره وجود دارد افزایش دهد.

فناوری اخیر شامل یک مخلوط نسوز است که در حالت خشک در پوسته تاندیش در اطراف سنبه ریخته می شود. سپس این سنبه ارتعاش داده می شود تا یکپارچگی را تقویت کند. مواد ارتعاشی خشک حاوی مقدار کمی چسب (اغلب ~ 5 درصد وزنی رزین فنلی) است که می تواند در دماهای پایین (بیش از 400 درجه سانتیگراد) پخته شود تا مقداری استحکام سبز ایجاد کند.

هر آنچه در صنعت فولاد، نفت، گاز و پتروشیمی نیاز است، در شرکت ویستا آسمان چاره ای برای آن اندیشیده شده است. آکادمی ویستا پیشرو در ارائه مطالب نوین بین المللی هر هفته با ارائه مطالب جدید دانش صنعتی شما را به چالش می کشد. برای بهره مندی از خدمات مشاوره ای و محصولات شرکت ویستا آسمان، با ما در تماس باشید.