هدف این مقاله ارائه توسعه جرمی نسوز یکپارچه به عنوان نمونهای از عملکرد لایه کاری تاندیش آسان و تمیز برای یک کارخانه فولاد است. این مقاله توسعه و اجرای این ماده جدید را در یک کارخانه فولاد مانند Arcelor Mittal (AM) و Acindar (آرژانتین) نشان میدهد. مشخصات شیمیایی و فیزیکی این جرم نسوز نشان داده خواهد شد. تجزیه و تحلیل فلورسانس اشعه ایکس، اندازه گیری های ترموگراویمتری و پراش اشعه ایکس، مقاومت مکانیکی، و تعیین هدایت حرارتی در میان سایر موارد، برای این ماده مورد مطالعه قرار خواهد گرفت. داده هایی برای افزایش بهره وری انرژی و زمان وجود خواهد داشت. به عنوان یک ماده خود سفت شونده، برای کاربردش نیازی به حرارت دادن ندارد. جزئیات دستگاه میکسر پیوسته موجود برای استفاده از این ماده نشان داده خواهد شد. عملکرد ساده تر و تمیزتر نشان داده خواهد شد. بهبود شرایط بهداشتی و ایمنی برای سیستم: هیچ گرد و غبار یا بخاری تولید نمی شود. تمیزی فولاد نیز بهبود یافته است. اصلاح مواد نسوز با توجه به نیاز کارخانه فولاد در طول خواندن این مقاله مشهود است. تعدادی از الزامات برای Acindar (استفاده از دو نوع سیستم نازل و همچنین طیف وسیعی از کیفیت فولاد تولید شده آن) مگنا را مجبور کرد تا تغییرات جالبی را در عملکرد فعلی تاندیش ارائه دهد. توالی های هدف 45 و 42 ساعت ریخته گری برای شروع سرد و پیش گرم به ترتیب در طول اولین دوره آزمایشی به دست آمد. این مقاله با پشتیبانی از نتایج گزارش شده از AM Acindar و سایر مشتریان، و همچنین با نتایج مقالات آزمایشگاهی، بهبود واقعی جرم های نسوز و مزیت واقعی ریخته گری فولاد را که این ماده Coldmag بیان می کند، مورد بحث قرار می دهد.

معرفی

هدف از این توسعه بر روی جرم های نسوز مورد استفاده در لایه کاری تاندیش است که نمونه ای آسان و تمیز برای کاربرد در لایه کاری تندیش باشد. مشارکت این سمپوزیوم نشان دهنده توسعه و معرفی این ماده جدید خود گیر خشک در یک کارخانه فولاد پیچیده مانند Arcelor Mittal Acindar (آرژانتین) است. MAGNESITAS NAVARRA، S.A، جرم های نسوز و محصولات کشاورزی را که تحت علامت تجاری MAGNA تجاری می شوند، با حضور مهم و هر روزه بالاتر در بازارهای خارج از کشور تولید می کند. این شرکت در یک معدن منیزیت واقع در ناوارا (اسپانیا) بهره برداری یا کار می کند و این ماده معدنی را در کارخانه خود به محصولات مختلف تبدیل می کند. سه خط تولید اصلی Magna عبارتند از:

– منیزیم کاستیک. به عنوان کود یا به عنوان ماده خام برای خوراک مرکب استفاده می شود.

– منیزیای متخلخل یا سوخته مرده. به عنوان ماده اولیه نسوز برای صنعت فولاد عمدتاً و به عنوان تنظیم کننده سرباره در فولادسازی استفاده می شود.

– پودر منیزیا برای تولید سولفات منیزیم و کاربردهای زیست محیطی.

در این لحظه کنونی از پیگیری مداوم صرفه جویی در انرژی، یک شرکت نسوزهای یکپارچه به نام Magnesitas Navarras (MAGNA) نمی تواند هدف دیگری برای پوشش نسوز لایه کاری تاندیش کار خود داشته باشد جز توسعه ماده ای که مستلزم سخت شدن دمای اتاق است: تنظیم بدون نیاز به گرمایش. ایده این ماده خودتنظیم برای لایه کاری تاندیش از فناوری به کار رفته در نصب قالب بر روی ریخته گری می آید [1]. در طول تاریخچه ریخته گری، از سیستم های اتصال مختلف برای سخت شدن و شکل دادن به ماسه های قالب استفاده شده است. Coldmag مفهوم مواد نسوز یکپارچه را برای لایه کاری تاندیش های ریخته گری مداوم با استفاده از یکی از این سیستم های پیوند ذکر شده بهبود می بخشد. حدود 90 درصد از تولید فولاد جهان از طریق فرآیند ریخته گری مداوم انجام می شود. تاندیش یک جزء ضروری برای فرآیند ریخته گری مداوم فولاد است زیرا آخرین گیرنده ای است که با مواد نسوز پوشانده شده است که در آن فولاد مذاب قبل از انجماد در قالب از آن عبور می کند. علاوه بر نقش توزیع کننده، تاندیش واحدی است که در کارخانه فولاد، پوشش خود را بیشتر تغییر می دهد. کاربردهای آستر نسوز شامل یک لایه عایق، یک لایه پوشش ایمنی ساخته شده از آجر یا ریخته گری نسوز و لایه کاری تاندیش است. ماده ای که این لایه آخر را تشکیل می دهد، ماده ای است که در تماس مستقیم با فولاد ذوب شده است. محصولی که در این مقاله توضیح داده شده است در آخرین لایه آستر تاندیش یا همان لایه کاری تاندیش استفاده شده است.

توسعه این محصول در آمریکای جنوبی با همکاری محبت آمیز Magna و AM Acindar متولد شد. الزامات Acindar مگنا را وادار کرد تا تغییرات جالبی را در روند برنامه فعلی تاندیش اعمال کند. وجود دو سیستم نازل در AM Acindar و همچنین طیف گسترده ای از کیفیت های فولادی تولید شده، این کارخانه را به ضروری ترین مکان برای آزمایش عملکرد یا واکنش این توسعه مواد جدید برای لایه کاری تاندیش تبدیل می کند. پس از بیش از 60 سال سابقه، Acindar که در ویلا Constitución (آرژانتین) واقع شده است، بخشی از گروه Arcelor Mittal است که بیش از 320000 نفر در سراسر جهان استخدام می کند و شامل کارخانه های تولیدی در 27 کشور است. به این ترتیب Arcelor Mittal Acindar یکی از شرکت های خصوصی تولید کننده فولادهای است که بازار آرژانتین را رهبری می کند و حضور بین المللی دارد. امروزه بیش از 50 درصد در بازار آرژانتین مشارکت دارد و بیش از 200 خط تولید برای ساخت و ساز، کشاورزی و صنعت ارائه می دهد. بیش از دو هزار نفر در اسیندر مشغول به کار هستند و ظرفیت تولید 1.700.000 تن فولاد در سال را به دست می آورند.

در واقع مواد لایه کاری تاندیش را می توان با توجه به حالت کاربردشان به این موارد تقسیم کرد: سیستم های مرطوب (مواد گانینگ یا قابل پاشیدن) که با حضور تقریباً 70 درصد از کارخانه های فولاد در سراسر جهان محبوب ترین هستند. و سیستم های خشک مواد گانینگ مستلزم استفاده از مقدار زیادی آب و ضایعات انرژی مربوطه برای خشک کردن است. استفاده از آب اجتناب از کار با سیستم های خشک است. تا سالهای گذشته، سیستم خشک گستردهتر و شناختهشدهتر، نوع Dry Vibe، حاکی از کاهش هزینه انرژی است زیرا به دلیل ماهیت جرمی خشک، این ماده نیازی به خشک کردن قبلی ندارد، اما برای شکلدهی مواد نیاز به فرآیند درمان دارد. بنابراین این نوع Dry Vibe را میتوان «مخلوطهای خشک با تنظیم گرم» نامید. سیستم صفحات سرد مورد استفاده در لایه کاری تاندیش علیرغم فرآیند نصب پیچیده آن هنوز در برخی از کارخانه های فولاد مورد استفاده قرار می گیرد. سیستم پیشنهادی مگنا، که هدف این مطالعه است، یک ماده خشک است که سخت شده و در دمای اتاق شکل می گیرد. به این ترتیب استفاده از آب و همچنین هرگونه حرارت برای پخت یا شکل دادن به جرم حذف می شود. این ماده به لطف استفاده از دستگاه میکسر به راحتی و تمیزی در کارخانه فولاد اعمال می شود. زمان کار برای هر تاندیش و فرد کاهش می یابد. عدم وجود پودر و بخار باعث بهبود ایمنی و شرایط کار سالم می شود. ایده Coldmag تبدیل شدن به زیستمحیطیترین راه برای تخلیص است، بهعلاوه توسط سیستم بایندر کافی کمک میشود. علاوه بر این، تلاش میکند تا زمانهای چرخش تاندیش را برای افزایش دسترسی به تاندیش برای کارخانه فولاد کاهش دهد. همانطور که این مقاله نشان خواهد داد، این همکاری نزدیک بین Magna و AM Acindar نتایج خوبی را گزارش کرده است. نتایج، که توسط تعداد زیادی مقاله آزمایشگاهی قبلی تقویت شده است، در طول این صفحات تایید می کند که چگونه این محصول خود تنظیم مطالعه شده یک پیشرفت واقعی در جرم های دیرگداز مورد استفاده در لایه کاری تاندیش است و حاکی از یک مزیت واقعی برای ریخته گری مداوم فولاد است: محصول انتظارات قبلی را برآورده کرده است.

رویه ی توسعه محصول

این کار اجرای یک محصول آستر جدید برای لایه کاری تاندیش های ریخته گری مداوم انجام شده در تاسیسات Arcelor Mittal Acindar با یک مطالعه گسترده برای فرمولاسیون صحیح این ماده انجام شده است. محصول توسعه یافته توسط منیزیم پخته شده در توزیع اندازه دانه کافی تشکیل می شود و یک سیستم چسبنده مایع ویژه برای تیز کردن جرم اضافه می شود. مخلوط در دمای اتاق تنظیم میشود که دلیل آن عمل سختشده یکی از افزودنیهایی است که بهعنوان یک اتصال دهنده اضافه میشود، که توسط افزودنی دوم که به عنوان کاتالیزور واکنش سخت شدن عمل میکند، ایجاد میشود. این سیستم افزودنی به ما اجازه می دهد تا سرعت واکنش و همچنین دستیابی به استحکام مکانیکی را بسته به نوع افزودنی مورد استفاده و کمیت آن تعدیل کنیم. خصوصیات و توسعه این جرم نسوز مورد استفاده در لایه کاری تاندیش شامل فلورسانس اشعه ایکس، وزن سنجی حرارتی، پراش اشعه ایکس و تعیین رسانایی حرارتی از جمله موارد دیگر بود. مواد باید قالب گیری شود. در آزمایشگاه، این واقعیت با استفاده از قالب هایی که در شکل 1 نشان داده شده است، برای به دست آوردن پروب های آزمایشی که بعداً آزمایش می شوند، حل می شود. در کارخانه فولاد وجود یک قالب متحدالمرکز برای تاندیش الزامی است که در صفحات بعد مشاهده خواهد شد.

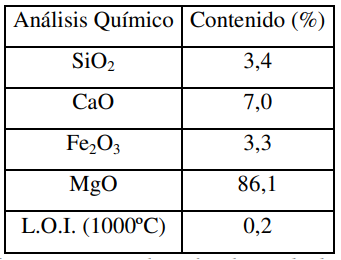

نتایج آنالیز فلورسانس لایه کاری تاندیش اشعه ایکس در جدول 1 نشان داده شده است. این توزیع با اندازه گیری پراکندگی نور (Particle Size Analyzer Mastersizer 2000) تعیین می شود. گرانولومتری های مختلف مورد استفاده، پیاده سازی یا استقرار محصول را به مشتری بسته به نیازهای فرآیند تولید هر کارخانه فولاد آسان می کند. آسیندار به محصولی همه کاره نیاز دارد که بتوان از آن برای ورودی ریخته گری سرد و در عین حال برای ورودی گرم استفاده کرد: با پیش گرم کردن مواد بالای 1000 درجه سانتیگراد قبل از ورود فولاد مذاب از پاتیل به تاندیش.

تعیین آنالیز عنصری برای دانستن دقیق مقادیر کربن، هیدروژن و نیتروژن انجام شد. آنالایزر مورد استفاده برای این مطالعه یک ماکروآنالایزر LECO CHN-2000 بود که از نمونه های حدود 0.180 گرم استفاده کرد. از وزن امکان آنالیز حجم نمونه نسبتاً بالاتر با این ابزار نسبت به سایر آنالیزورها، خطاهای اندازه گیری را کاهش می دهد. محدوده خطای مجاز برای هر نوع اتم ± 0.4٪ است. با توجه به تجزیه و تحلیل عنصری، محتوای یافت شده برای C و H در محصول شکلدار معنیدار نیست (به ترتیب حدود 0.16 و 0.14٪؛ قرار گرفتن در محدوده خطا). همانطور که انتظار می رفت، نمونه ها در هر زمان محتوای نیتروژن را نشان نمی دهند. مواد موجود در کاتالیزورها توسط کربن، هیدروژن و اکسیژن تشکیل میشوند که نسبتهای آن از 40 تا 47 درصد برای C و از 5.0 تا 6.5 درصد برای H، بقیه عمدتاً اکسیژن است.

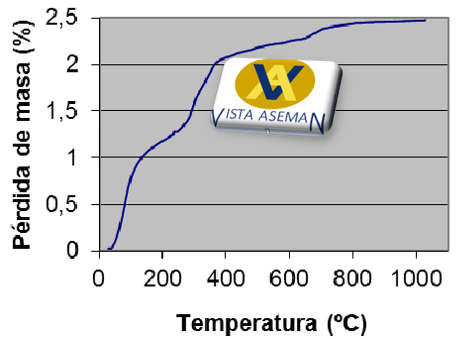

مطالعه ترموگراویمتری یک الگوی منحنی حرارتی مانند شکل 2 را نشان می دهد.

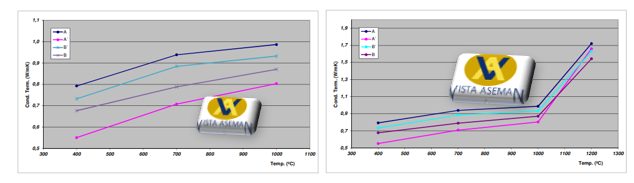

مطالعات هدایت حرارتی مقادیر متوسط حدود 1640 W/mK در 1200 درجه سانتیگراد را برای رسانایی حرارتی مواد Magna سرد گیر مورد استفاده برای لایه کاری تاندیش نشان می دهد (شکل 3 را ببینید). طبق قانون UNE-EN 993-15، آمادهسازی نمونهها برای این مقالهها نیاز به انطباق مواد با شکل آجر آزمایشی با ابعاد مناسب دارد. برای مقایسه بهتر بین این کاوشگرها یا آجرهای آزمایشی و مواد اعمال شده مستقیماً در تاندیش، از همان افزودنی های جاری برای تهیه پروب های مذکور استفاده شد. این قانون UNE تعیین را در چهار دما در نظر می گیرد: 400، 700، 1000 و 1200 درجه سانتی گراد.

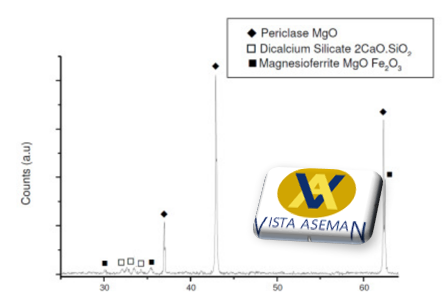

این نمودارها آشکار میشوند که چگونه Magna میتواند رسانایی حرارتی این محصول خودتنظیم را با توجه به درجه رمینگ یا روش تطبیق جرم لایه کاری تاندیش و مواد خام مورد استفاده برای آن تغییر دهد. مطالعه طیفسنجی فروسرخ توسط اسپکتروفتومتر FTIR مدل Nicolet FTIR Avatar 360 با لوازم جانبی GOLDEN GATE ATR (بازتاب کامل ضعیف) با کنترل دما بین 20 تا 200 درجه سانتیگراد انجام شد. طیف مادون قرمز با تبدیل فوریه به کمک نرم افزار OMNIC E.S.P [2]، از آسیاب ساده در مورد جرم نسوز و مستقیماً در حالت مایع آنها برای کاتالیزورها تعیین می شود. پراش اشعه ایکس اصولاً برای ارزیابی مواد نسوز لایه کاری تاندیش در توسعه مواد خودسخت شونده استفاده شد. طیف نمونه های پودر شده توسط پراش سنج پرتو ایکس Bruker D8 Advance، ارائه شده توسط یک ژنراتور پرتو ایکس X Kristalloflex K760، با استفاده از پرتوهای Kα1 مس (λ=1,5417 Å)، با افزایش 2θ = 0,02º ثبت شد. و 1 ثانیه در مرحله، در محدوده 2θ از 2º تا 40º. فازهای کانی شناسی که در این انکسارها برای این ماده نسوز ایجاد شده است، عمدتاً عبارتند از:

پریکلاز، دی کلسیم سیلیکات و فریت منیزیم، همانطور که در شکل 4 نشان داده شده است.

نتایج / نتیجه گیری

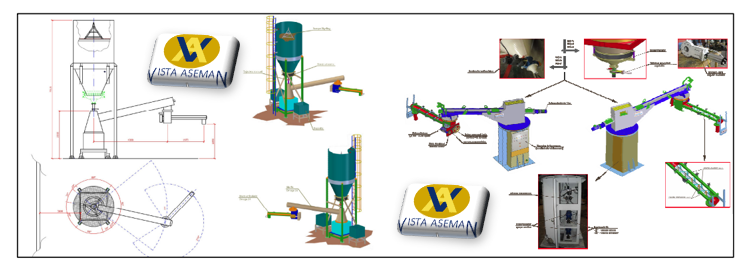

کاربرد معمول این محصول در AM Acindar با نصب دستگاه کافی بر روی زمین شروع می شود. این دستگاه یک دستگاه مخلوط کن است که با جلوگیری از تولید پودر سایر سیستم ها و استفاده از این مواد، کار را بسیار راحت تر و تمیزتر می کند. Magna با تجربه بالا در این نوع ماشین آلات (نگاه کنید به شکل 5) و همچنین در سایر راه حل های اتوماسیون برای کاربرد یا نصب مواد نسوز لایه کاری تاندیش به حساب می آید.

همانطور که شکل 6 نشان می دهد، نصب تاندیش با آستر کف آن در مواد نسوز لایه کاری تاندیش ریخته شده توسط دستگاه میکسر (شکل 7) شروع می شود، جایی که جرم در قیف در یک پیچ مخلوط کن با هر دو افزودنی مورد نیاز برای خودسازی مواد مخلوط می شود. سخت شدن پس از اعمال کف، قالب قرار می گیرد (شکل 6) و فضای بین قالب و آستر ایمنی تاندیش با مواد پر می شود. نتیجه را می توان در شکل 7 مشاهده کرد. زمان باقی مانده برای سخت شدن لایه کاری تاندیش بسته به شرایط مختلف می تواند از 20 دقیقه تا 2 ساعت متغیر باشد و پس از خارج کردن قالب، تاندیش به عنوان آخرین تصویر در شکل 7 ارائه می شود. یک دیوار ایمنی سرد و همچنین در زیر یک دیوار داغ که فقط بر زمان پخت تأثیر می گذارد. دمای بالا به دلیل تسریع فرآیند سخت شدن بایندر زمان پخت را کاهش می دهد، اما کار در دمای زیر 90 درجه سانتیگراد به عنوان عملکرد معمول پیشنهاد می شود.

زمان مورد نیاز برای کاربرد مواد از 28 به 23 دقیقه در طول دوره آزمایشی Acindar کاهش یافت. با توجه به این داده ها، میزان مصالح استفاده شده برای لایه کاری تاندیش به ترتیب بین 2200 کیلوگرم تا 1800 کیلوگرم بوده است. سیستم باندینگ Coldmag که اجازه سفت شدن در دمای اتاق را می دهد، همانطور که انتظار می رود به این معنی است که مواد در داخل محفظه اختلاط نیز سخت می شوند. اما از طرف دیگر این سیستم افزودنی با استفاده از آب تحت فشار و چرخش پیچ در این محفظه، نظافت را تسهیل می کند. مدولاسیون واکنش سرعت ممکن فرآیند تمیز کردن را نیز آسان می کند. تجربیات ریختهگری مداوم در کارخانه فولاد AM Acindar شامل تاندیشها در هر دو سیستم ریختهگری آن میشد: نازل باز، استفاده از شروع سرد و همچنین مقداری پیش گرمایش نرم از مواد. و نازل غوطه ور که همیشه برای فولادهای مخصوص این کارخانه نیاز به پیش گرم کردن مواد تا حداکثر 1200 درجه سانتیگراد است. هنگامی که آسیندار با آزمایش های توسعه این ماده Magna شروع شد، تمام ورودی های دستگاه ریخته گری مداوم با پیش گرمایش قبلی تاندیش ها ساخته شد. اولین آزمایشات برای این ماده به این روش برای نازل باز انجام شد. منحنی اولیه پیش گرمایش برای این تاندیش ها بیش از 1000 درجه سانتیگراد نبود و پس از آزمایشات به 850 درجه سانتیگراد کاهش یافت. فقط این تغییر حاکی از کاهش فرآیند پیش گرمایش فعلی است که برای مواد پوشش قبلی تاندیش استفاده می شود. سپس، مگنا با تغییر دمای خروجی از کوره پاتیلی، مسیرهای شروع سرد برای فولاد سختی طبیعی را بیشتر کرد. این آزمایشها بسیار موفقیتآمیز بودند و امروزه این روش تعریفشده برای این ماده نسوز خود تنظیم و این کیفیت فولاد ذکر شده است. نتیجه توسعه و اصلاح ضخامت پوشش نسوز کار برای این ماده خشک در اسیندر، 37 تا 42 ساعت ریختهگری (نماینده بین 40 تا 45 گرمای فولاد) در سیستم ریختهگری نازل باز، چه با شروع سرد و چه با پیشکاری قبلی بود. گرم کردن تاندیش این تفاوت در ساعات ریخته گری با رفتار مواد مطابقت ندارد، بلکه با نیازهای تولیدی خاص کارخانه فولاد مطابقت دارد.

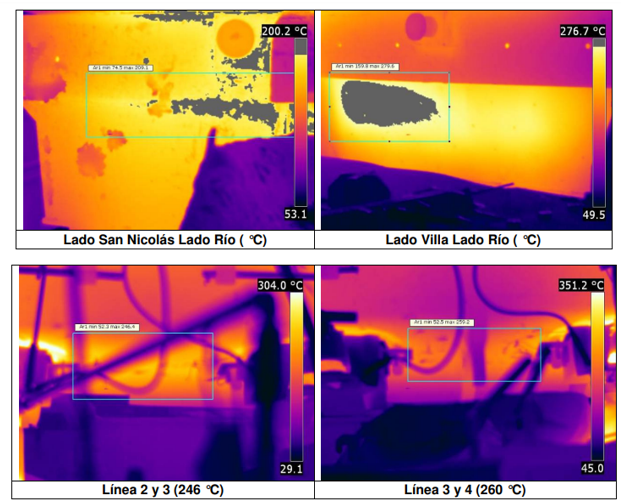

به عنوان مثال، در شکل 8 برخی از ترموگراف های پوسته تاندیش در چندین منطقه نشان داده شده است. این کنترل کیفیت برای اطمینان از اینکه دماها در پارامترهای معمولی برای یک فرآیند ریخته گری ایمن و کافی هستند انجام می شود. به هر حال، برای تعیین این پارامترهای معمولی، همیشه باید مشخصات حرارتی پوشش نسوز مورد استفاده و همچنین شرایط پوشش ایمنی و مواد عایق موجود را در نظر گرفت. تاندیش که 38 گرما را توالی یابی کرد، دمای پوسته زیر 340 درجه سانتیگراد را برای داغترین نقطه نشان داد. بین خطوط 3 و 4 مثال دیگر یک تاندیش نازل باز بود که 40 گرم یا پاتیل (بیش از 37 ساعت ریخته گری) می ساخت و دما در همان داغ ترین نقطه از 300 درجه سانتی گراد تجاوز نمی کرد.

چندین فولاد با کیفیت های آلومینیومی، وانادیوم-کروم مخلوط یا گوگرد مجدد و با سرب با استفاده از تاندیش های پوشش داده شده توسط Coldmag تولید شده است. برای این کیفیت ها، با نیاز به سیستم ریخته گری نازل غوطه ور، یک پیش گرمایش قبلی برای تاندیش مورد نیاز است. اینجاست که این ماده سردشونده بیشترین نیاز ضروری را دارد. در طول آزمایش های مختلف گرمایش، منحنی ها و دماها تا رسیدن به رفتار مناسب مواد با پیش گرمایش در دمای 600 درجه سانتی گراد برای یک دوره متغیر اصلاح شدند.

طبق برنامه تولید و به دنبال آن 150 دقیقه بیشتر گرمایش تا 1200 درجه سانتیگراد. یکی دیگر از عوامل مهم در این توسعه، مهارت زدایی تندیش بود. در همه موارد، اعم از ریختهگری با نازل غوطهور، نازل باز، با شروع سرد یا پیش گرمایش، تاندیشها بدون هیچ مشکلی تخلیه میشوند. از ابتدای توسعه با همکاری Acindar، مشخص شد که توالیهای نازلهای غوطهور کوتاهتر از هدفگذاری شده یا مورد انتظار برای نازل باز هستند. با این حال، در طول این دوره آزمایشی، کارخانه توانست با استفاده از این روکش کاری تاندیش، شاخص توالی را حتی دو برابر مقدار معمول گرما افزایش دهد. نتایج بهدستآمده در مطالعه این ماده خودتنظیم Coldmag، تمایل خوبی را برای استفاده با فولادهای خاص در توالیهای طولانی نشان داد. تجارب دیگر کارخانه های فولاد نیز این گفته را تایید می کند.

تمیزی فولاد حتی در مقایسه با سایر سیستم ها بهبود یافته است. شکل صحیح بهدستآمده برای مواد تاندیش، عدم حضور آخالهای ناشی از ذرات نسوز سیالشده را تضمین میکند. علاوه بر این، در اولین پاتیل فولادی با این ماده از پیش گرم شده، محتوای هیدروژن کمتری نسبت به سایر سیستمها پس از پیش گرم کردن نیز گزارش شده است. به همین ترتیب، نتایج مشابه یا بهتری از برداشت هیدروژن برای این ماده جدید در یک شروع سرد و بدون پیش گرمایش در مقایسه با، برای مثال، مواد گانینگ که با گرم کردن خشک شدهاند و حتی برخی از عملیات پیش گرمایش قبلی را متحمل شدهاند، به دست آمده است. . بنابراین، محتویات هیدروژن و کربن برای ورودیهای ریختهگری سرد و همچنین پس از گرم کردن پیشگرم تاندیش کافی است. این شرایط در AM Acindar و همچنین در بقیه کارخانههای فولادی که این ماده سرد گیر مورد استفاده برای لایه کاری تاندیش ارزیابی شده و مورد استفاده قرار گرفته است، نشان داده شده است زیرا هیچ موردی از برداشت هیدروژن گزارش نشده است. ایمنی عملیات و راندمان زمان آمادهسازی انرژی و تاندیش با استفاده از مواد خودتنظیمی مانند این افزایش مییابد. یک ماده خود سفت شونده برای کاربردش نیازی به حرارت دادن ندارد. با متقاعد شدن هلال به امکان ورود t، ریخته گری پیوسته به روش “سرد”، بسیاری از فولادسازان از این ماده جدید بدون حرارت قبل از ریخته گری استفاده می کنند. این شروع یا ورودی “سرد” به معنای صرفه جویی در انرژی اضافی است [3]. در موارد دیگر کاهش منحنی های پیش گرمایش مورد نیاز در کارخانه های فولادی که از این ماده استفاده می شود نیز گزارش شده است. در ابتدا مدت زمان سخت شدن یا پخت در اسیندار برای ایمنی 2 ساعت به خصوص به دلیل ابعاد تاندیش بود. در واقع پس از انجام برخی کنترل ها و اصلاحات، قالب را می توان در عرض یک ساعت جدا کرد و به کارگر این امکان را می دهد که در کل زمان 2 ساعت یک تاندیش آماده داشته باشد. زمان گیرش مواد با سخت شدن از 20 دقیقه تا 2 ساعت بسته به نیاز فولادساز و ضخامت دیواره های تاندیش و لایه کاری تاندیش می باشد. برخی از پارامترها، مانند دمای پوشش ایمنی، به ویژه بر این زمان تنظیم شده تأثیر می گذارد. این سیستم به نوعی اجازه می دهد تا با استفاده از کاتالیزور مناسب، این پارامترها را بازی و کنترل کند. استفاده از کاتالیزورهای مختلف، تعدیل سرعت واکنش سخت شدن یا شکل دهی را برای این ماده نسوز امکان پذیر می کند. به این ترتیب می توان از مواد روی هر دو پوشش ایمنی سرد و گرم استفاده کرد. تخلیه پس از ریخته گری بسیار آسان است: مواد خود سخت شونده (Coldmag) به طور معمول به صورت یک تکه کاملاً از پوشش ایمنی جدا می شود. بنابراین، برای نصب تاندیش بعدی نیازی به تمیز کردن قبلی نیست.

آسیب های وارده به پوشش ایمنی در مقایسه با سایر سیستم ها به حداقل می رسد.

نتایج موجود در Acindar نشان دهنده معرفی این ماده در آمریکای جنوبی به همان روشی است که در سایر قاره ها اتفاق افتاد و اکنون نتایج بسیار خوبی در کارخانه های فولادسازی بیش از پانزده کشور وجود دارد. توسعه مداوم برای انطباق این محصول با نیازهای فولادساز، که شامل مطالعات تحقیقاتی همیشه جدید است، این ماده را تبدیل به ماده ای در تکامل مداوم می کند. تمام این مطالعه همکاری بین Magna و Acindar، تضمین شده توسط تعداد زیادی مقاله آزمایشگاهی قبلی و تجربیات در همه کارخانههای فولادی که این ماده خودتنظیم وجود دارد، به ما اجازه میدهد تا تأیید کنیم که Coldmag یک پیشرفت واقعی در دیرگداز است. جرم و حاکی از یک مزیت واقعی برای ریخته گری پیوسته فولاد است. سیستم سرد Magna، Coldmag، نشان میدهد که: سریعترین، تمیزترین و سادهترین روش برای روکش کاری تاندیش، بهبود شرایط ایمنی و بهداشتی و کاهش زمان مورد نیاز برای هر نفر/تاندیش.

ایده این ماده خودتنظیم برای لایه کاری تاندیش از فناوری به کار رفته در نصب قالب بر روی ریخته گری می آید [1]. در طول تاریخچه ریخته گری، از سیستم های اتصال مختلف برای سخت شدن و شکل دادن به ماسه های قالب استفاده شده است. Coldmag مفهوم مواد نسوز یکپارچه را برای لایه کاری تاندیش های ریخته گری مداوم با استفاده از یکی از این سیستم های پیوند ذکر شده بهبود می بخشد.

لایه های نسوز تاندیش شامل یک لایه عایق، یک لایه پوشش ایمنی ساخته شده از آجر یا ریخته گری نسوز و لایه کاری تاندیش است. ماده ای که این لایه آخر را تشکیل می دهد، ماده ای است که در تماس مستقیم با فولاد ذوب شده است.

آکادمی ویستا پیشرو در ارائه جدیدترین و خاص ترین مقالات روز دنیا در زمینه فولاد، نفت، گاز و پتروشیمی. جهت بهره مندی از محصولات و خدمات مشاوره ای شرکت ویستا آسمان با ما در تماس باشید.