قبل از اینکه توضیح الکترود گرافیتی، بایستی شما را با گرافیت آشنا کنیم که اهمیت زیادی را داراست. شاید شما بدانید که کربن فرمول شیمیایی گرافیت است و این ماده آلتروپی از کربن می باشد. این جمله یعنی گرافیت دارای ترکیب شیمیایی نزدیک به کربن بوده اما مشخصه های فیزیکی آنها با یکدیگر متفاوت است.به طور کلی کربن دارای سه آلتروپ است که با یکدیگر متفاوتند. این آلوتروپ ها عبارتاند از: الماس، کربن آمورفوس و گرافیت. زمانی که اتمهای کربن به یک ساختار ششضلعی در می ایند، گرافیت به وجود میآید. کنج های این ششضلعی در لایههای آن به یکدیگر متصل می شوند و این امر سبب میشود که گرافیت قابلیت چکش خواری (فرم پذیری) خوبی پیدا کند. در واقع به هر یک از لایه های گرافیت که بهصورت جداگانه قرار گرفتهاند، یک گرافن گفته می شود.نکته ی قابل توجه این است که گرافیت حدودا 300 برابر از فولاد قویتر است و همین موضوع موجب محبوبیت آن شده است. فارغ از استحکام بالای این ماده، هدایت الکتریکی و حرارتی بالای گرافیت نیز مزید بر علت شده است تا گرافیت در صنعت کاربرد زیادی داشته باشد. اکنون زمان آن رسیده است که با الکترود گرافیتی آشنا شویم. الکترود گرافیتی از مهمترین قطعاتی است که از آن برای ذوب، تولید فولاد و فلزات دیگر استفاده میکنند. الکترود گرافیتی میتواند بهسادگی جریان قدرتمند الکتریکی را از خود عبور داده و کمترین مقاومت را بر سر راه چنین جریانی قرار دهد. همین ویژگی برای انتقال جریان الکتری در کورههای قوس الکتریکی استفاده خواهد شد.تمام کارخانههایی که در صنایع مختلف از کورههای قوس الکتریکی استفاده می کنند، بی تردید به الکترود گرافیتی نیاز دارند. الکترود گرافیتی دارای کاربردهای بسیار زیادی است و پیشبینیها حاکی از افزایش چشمگیر استفاده از آن در صنایع متعدد است.همانطور که پیش تر هم بیان شد، فرآیند ذوب در کوره قوس الکتریکی (EAF) به عهده الکترودهای گرافیتی است. الکترود گرافیتی graphite electrode جهت انتقال جریان های بسیار بالای الکتریکی به ضایعات آهنی موجود در کوره استفاده می شود. بنابراین لازم است این الکترودها طوری ساخته شوند که خاصیت رسانایی بالایی داشته باشند. از طرفی با توجه به شرایط کاری و دمای بالای ایجاد شده در کوره لازم است در برابر حرارت دوام آورده و استحکام خود را حفظ کنند.شما می توانید با تماس با کارشناسان شرکت ویستا آسمان از قیمت الکترود گرافیتی آگاه شوید.

جنس الکترود گرافیتی کوره قوس

همانطور که از نام الکترود گرافیتی مشخص است، این الکترودها از گرافیت ساخته می شوند. گرافیت تنها ماده ای است که در دماهای بالا دوام آورده و پایداری خود را حفظ می کند. دمای نوک این الکترودها تا 3000 درجه سانتیگراد نیز می رسد که تقریبا نصف دمای خورشید است.

این الکترودها عموما از مرغوب ترین کک سوزنی نفتی، قطران زغال سنگ و مقداری از سایر مواد افزودنی ساخته می شود. کیفیت ساخت این الکترودها بسیار مهم است. همانطور که می دانیم شرایط کاری در کوره بسیار خاص و دشوار است و تجهیزات مورد استفاده در برابر دمای بالا و انواع ضربه قرار می گیرند. از همین رو لازم است این الکترودها خواص منحصر به فردی را داشته باشند.

الکترود گرافیتی چه مصارفی دارد؟

الکترودهای گرافیتی برای ایجاد قوس الکتریکی در کوره های ذوب مورد استفاده در صنایع فولادسازی مورد استفاده قرار می گیرند. این الکترودها دارای ظرفیت مناسبی جهت ایجاد هدایت الکتریکی بالا هستند و همچنین توانایی بالایی برای مقاومت در برابر حرارت ایجاد شده را دارند تا جایی که نوک این الکترودها این قابلیت را دارد که تا دمای 3000 درجه سانتیگراد که تقریبا نیمی از دمای سطح خورشید است در مقاومت کند. از دیگر کاربردهای الکترودهای گرافیتی به خم کاری، ایجاد شیار یا حذف عیوب در قطعات ریخته گری و جوشکاری شده از طریق قوس الکتریکی می توان اشاره نمود.

خواص و شکل ظاهری الکترود گرافیتی

الکترودهای گرافیتی برای کاربرد در شرایط دشوار کوره لازم است خواصی همچون: رسانش الکتریکی، حل نشدن، واکنش ناپذیر بودن از لحاظ شیمیایی، استحکام مکانیکی بالا و مقاومت در برابر شوک حرارتی را داشته باشند.

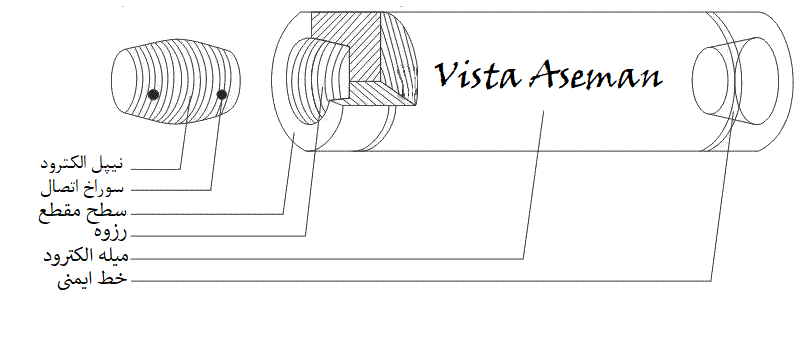

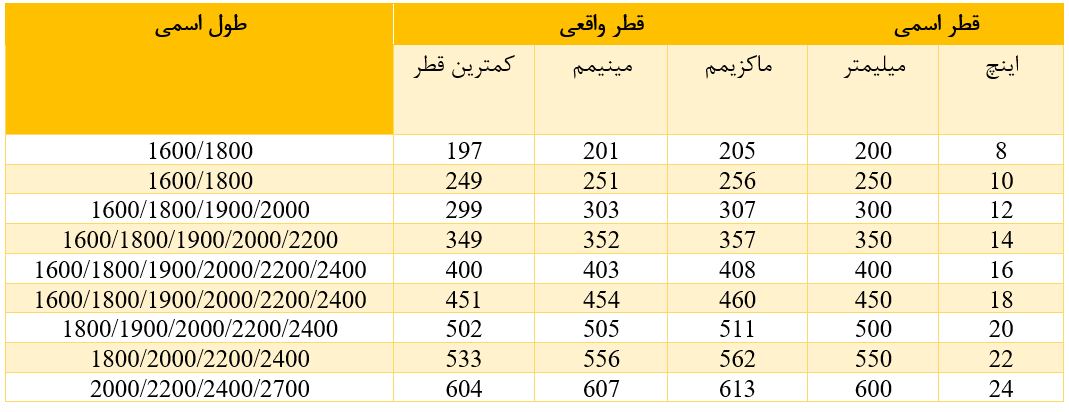

همانطور که در شکل زیر مشاهده می شود الکترودهای گرافیتی دارای قسمت رزوه ای شکل در ابتدا و انتهای خود هستند. به این قسمت رزوه ای شکل، نیپل می گویند. مطابق شکل زیر الکترودها از طریق چرخاندن همین نیپل ها در یکدیگر به هم متصل می شوند و یک ستون الکترود را تشکیل می دهند. معمولا هر ستون الکترود شامل سه الکترود به هم متصل شده می باشد. این الکترود ها گاها ابعاد بسیار بزرگی دارند. قطر الکترودهای بزرگ حدود 75 سانتی متر می باشد و ارتفاع آن ها در حدود 2.8 متر می باشد. بنابراین یک ستون الکترود شامل سه الکترود 2800 میلیمتری، ارتفاع کلی حدود 8 متر دارد. ابعاد رایج این الکترودها در ایران عموما 1800 و 2400 میلیمتری می باشد.

الکترود گرافیتی از قسمت های مختلفی تشکیل شده است. نام هر یک از قسمت ها و اجزای الکترود گرافیتی را در شکل زیر ملاحظه می کنید.

یکی از قسمت های مورد توجه در شکل زیر، خط ایمنی الکترود است. همانطور که در شکل زیر ملاحظه می شود بر روی هر الکترود دو خط ایمنی درج شده است. این خطوط هنگام حمل و جابجایی الکترود راهنمای کارگران هستند تا در هنگام حمل آسیب کمتری به الکترود وارد شود. در انتهای همین صفحه مطالبی را در این مورد می یابید.

به قسمت دندانه ای و رزوه ای شکل بیرون زده از الکترود نیپل الکترود می گویند. نیپل الکترود قابلیت جدا شدن از الکترود را دارد. این قسمت در واقع عمل اتصال بین الکترودهای یک ستون الکترود را انجام می دهد.

روش تولید الکترود گرافیتی کوره قوس

الکترود گرافیتی از کک سوزنی کلسینه شده با کیفیت بالا ساخته شده است. کک سوزنی در دستگاه شکسته و الک می شود، سپس اندازه گیری و مخلوط می شود. مواد خام با نسبت معینی از قیر با حرارت دادن و ورز دادن مخلوط می شود تا خمیر پلاستیکی به دست آید.

روش تولید الکترود گرافیتی را در اینفوگرافیک زیر مشاهده می کنید.

تجهیزات موردنیاز جهت تولید الکترود گرافیتی

برای تولید الکترود گرافیتی دستگاه و تجهیزات خاصی مورد نیاز است. شایان ذکر است که دستگاههای تولید الکترود گرافیتی بسیار خاص و ویژه بوده و قیمت بسیار بالایی دارند. از مهمترین این تجهیزات میتوان به:

- کلسینر

- پرس هیدرولیک

- مخزن اشباع کننده

- کوره پخت گرافیت

- تجهیزهای مربوط به پردازش مکانیکی

- دستگاه برشتهکن

اشاره کرد.

افزودنیهای مورد استفاده جهت تولید الکترود گرافیتی

مواد افزودنی برای تولید الکترودهای گرافیتی عمدتاً از نوع مواد چسبنده و اشباع کننده هستند. چسب و عوامل اشباع کننده عبارتند از زغالسنگ، روغن آنتراسن و نوعی رزین مصنوعی. علاوه بر مواد یاد شده، برخی مواد کمکی مانند ماسه کوارتز، ذرات کک متالورژی و پودر کک نیز در تولید الکترودهای گرافیتی کاربرد دارد. بطورکلی الکترود گرافیتی از کک نفتی، کک سوزنی و زغالسنگ (بهعنوان ماده چسبنده) تولید می شوند.

مصرف الکترود گرافیتی در کوره های قوس الکتریکی

میانگین وزن (کیلوگرم) مصرفی الکترودهای گرافیتی در واحد هر تن فولاد تولید شده اندازه گیری می شود. این میزان دارای بازه ی گسترده ای از کمتر از ۱ کیلوگرم (در کمترین حالت میزان مصرف) تا ۱۰ کیلوگرم به ازای هر تن فولاد تولید شده است. اگر فرضا برای تولید هر تن فولاد ۱ الی۲ کیلوگرم الکترود گرافیتی مصرف شود، تقاضای جهانی برای الکترود در مقیاس میلیون تن در سال خواهد بود. با توجه به مشکلات موجود در تامین الکترود گرافیتی در کشور ایران ، تمرکز زیادی بر مکانیزم مصرف الکترود گرافیتی صورت گرفته و این مسئله، موضوع اصلی بسیاری از پژوهش های علمی بوده است.

مکانیزم های مصرف الکترود گرافیتی به دو دسته اصلی یعنی: مکانیزم مصرف پیوسته و ناپیوسته تقسیم بندی می شوند.

مصارف پیوسته الکترود گرافیتی اکثرا به دلیل والایش یا تصعید (Sublimation) ناشی از فرو بردن نوک الکترود گرافیتی و اکسیداسیون دیواره آن است. در نوع مصرف ناپیوسته بیشترین میزان مصرف الکترود گرافیتی مربوط به شکستگی و افتادن آن است. در ادامه به بررسی این مکانیزم ها می پردازیم.

تصعید (عامل مصرف پیوسته الکترود گرافیتی)

تصعید عموما در درجه حرارت بالای ۳۰۰۰ درجه سانتی گراد درست زمانی که قوس الکتریکی وجود دارد رخ می دهد و با گذشت چند ثانیه پس از پایان قوس، تصعید نیز دیگر اتفاق نخواهد افتاد.

در خلال فرایند والایش یا تصعید، گرافیت به طور مستقیم از حالت جامد به گاز CO (کربن مونوکسید)، تبدیل می شود. پارامترهای متعددی بر میزان تصعید الکترود گرافیتی تاثیر گذارند که عبارتند از:

- میزان جریان الکتریکی عبوری در زمان برقراری قوس از الکترود گرافیتی.

- قطر قطاع نقطه قوس الکتریکی در قسمت نوک الکترود گرافیتی

- فاصله زمانی ای که جریان الکتریکی از الکترود گرافیتی عبور می کند. (TTT)

- مقاومت ویژه الکترود گرافیتی

- میزان پایداری در قوس

بر اساس پژوهش محققین، در اثر حضور ولتاژ بالا و جریان پایین (یعنی طولانی کردن عملیات برقراری قوس) میزان تلفات مربوط به تصعید در الکترود گرافیتی کاهش می یابد و فرآیند ذوب بهبود می یابد.

عمل اکسیداسیون در الکترودهای گرافیتی

عوامل متعددی در اکسیداسیون دیواره ی الکترود های گرافیتی تاثیرگذارند. در این بین بیشترین سهم را واکنش اکسیژن موجود در کوره یا اکسیژن تزریق شده به کوره قوس الکتریکی را داراست. خوردگی الکترود گرافیتی از قسمت بالای سقف کوره قوس الکتریکی با دمای حدود ۵۰۰ درجه سانتی گراد شروع می شود. هر چه به طرف سقف کوره که دمای ۱۰۰۰ درجه سانتی گراد را داراست نزدیک تر شویم، میزان اکسیداسیون نیز بیشتر می شود اما در نقاط نزدیک تر به زیر سقف کوره قوس الکتریکی، دمای کاری بالا رفته، بدون این که افزایشی در نرخ خوردگی رخ دهد.

در ناحیه بالایی سقف کوره قوس الکتریکی، دقیقا جایی که در تماس با ذوب نیست، هیچ حفاظتی برای جلوگیری از عمل اکسیداسیون الکترودهای گرافیتی صورت نمی گیرد.

مهم ترین عوامل موثر بر اکسیداسیون الکترود گرافیتی، عبارتند از:

- چگالی و مقاومت ویژه الکترودهای گرافیتی

- مدت زمان جریان عبوری از الکترود گرافیتی. (TTT)

- جریان قوس الکتریکی و دمای آن

- پارامترهای مربوط به جریان گازهای درون کوره قوس الکتریکی

مصرف ناپیوسته الکترودهای گرافیتی

این نوع مصرف شامل انواع مختلف شکستگی، افتادن نوک، شکستن گیره نگهدارنده، بدنه و پوسته پوسته شدن الکترود گرافیتی است. یکی از متداول ترین دلایل مصارف از توع نا پیوسته، شکستگی یا رها شدن الکترود، شیوه مونتاژ نامناسب الکترود در یک کوره قوس الکتریکی است. از دیگر دلایل کلیدی، شارژ نامناسب قراضه و آهن اسفنجی در داخل کوره های قوس الکتریکی است. با جلوگیری از دو عامل بیان شده، این امکان فراهم می شود تا حدود زیادی از مصرف ناپیوسته الکترودهای گرافیتی در کوره های قوس الکتریکی جلوگیری کرد.

مشخصات فنی الکترودهای گرافیتی

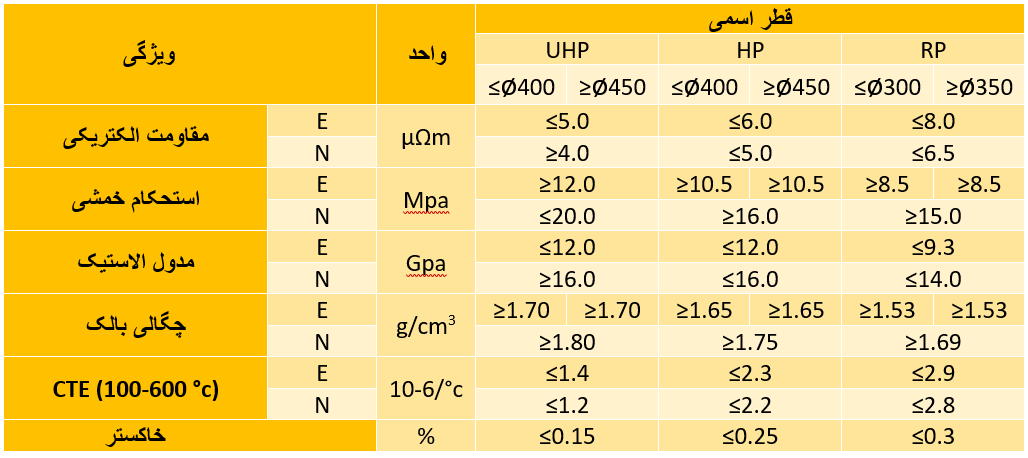

الکترودهای مورد استفاده در کوره قوس لازم است آزمایش های زیادی را پاس کنند تا کیفیت آن ها تایید شود. از جمله تست هایی که بر روی این الکترودها انجام می شود شامل: استحکام خمشی، مدول الاستیک، چگالی بالک، میزان خاکستر موجود، خواص الکتریکی همچون مقاومت الکتریکی و … است. در زیر جدول تست های انجام شده بر الکترود گرافیتی را مشاهده می کنید.

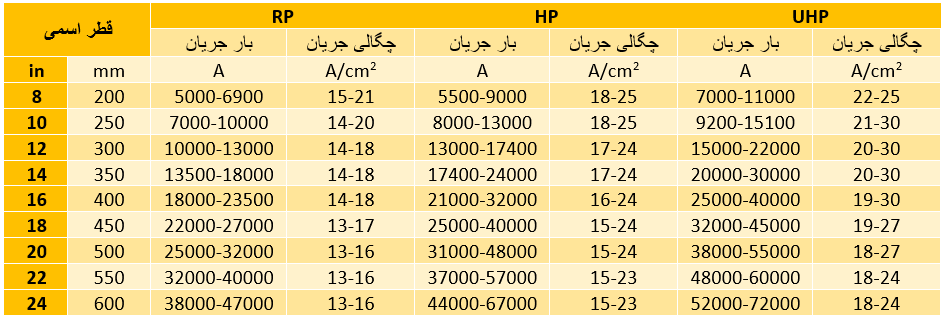

این الکترودها عموما در سه مدل RP، HP و UHP تولید می شوند. این الکترودها در قطرهای متفاوتی تولید می شوند. در زیر جدول انواع مشخصات فنی از جمله: انواع قطرهای رایج الکترود، بار و چگالی جریان هر یک را مشاهده می کنید.

تقسیم بندی الکترودهای گرافیتی بر اساس کاربردهای آنها

• استفاده در کوره قوس الکتریکی (EAF)

• استفاده در کوره پاتیلی (LF)و غیره

الکترودهای گرافیتی در فرایند تولید فولاد و پالایش آن در کوره های قوس الکتریکی مورد استفاده قرار می گیرند. افزایش استفاده از مواد با خواص مختلف در کوره های قوس الکتریکی برای فرایند ذوب فلزات و قراضه های فولاد، تقاضا برای مواد مورد استفاده در این کوره ها را بیش از مقدار پیش بینی شده با افزایش مواجه کرده است.

کشورهایی همچون آمریکا، ژاپن، هند و کشورهای خاورمیانه بیشترین استفاده از روش ک.ره قوس الکتریکی را دارند. سال 2016، در کشور هند، نزدیک به 60 درصد از فولاد تولید شده در این کشور از طریق کوره قوس الکتریکی بوده است. این مقدار در کشورهای خاورمیانه حدودا 90 درصد بود.

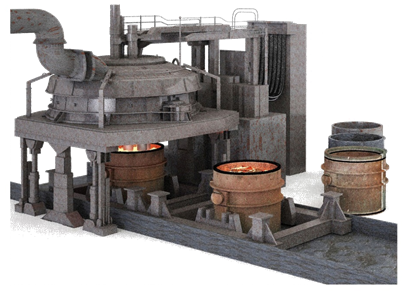

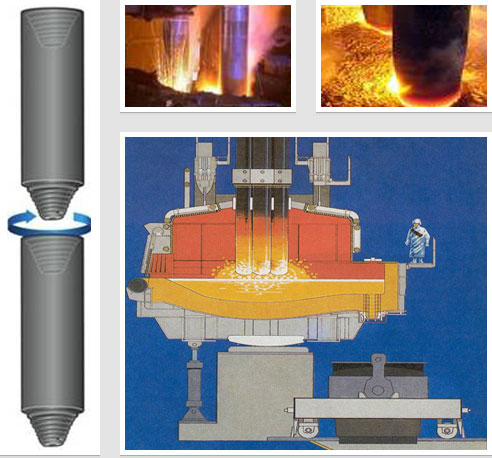

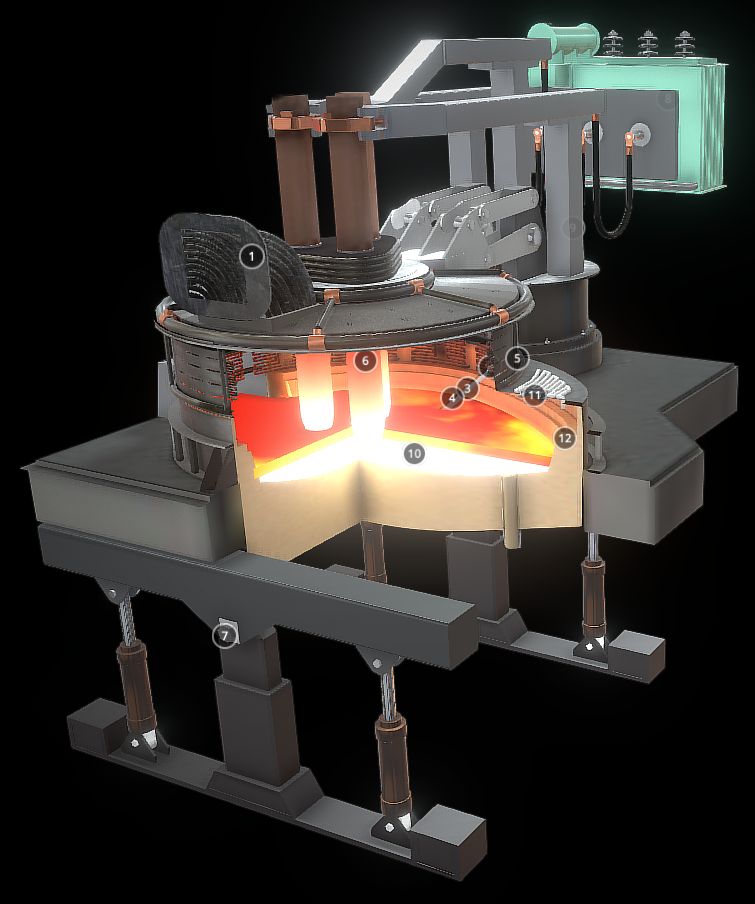

نحوه عملکرد و تعداد الکترود گرافیتی کوره قوس

کوره قوس به صورت یک ساختمان با حوضچه ای با عمق نسبتا کم جهت قرارگیری مذاب است. کوره قوس استخر مذابی بشقابی شکل دارد و اندازه آن برای ذوب فولاد می تواند در ابعاد یک ساختمان باشد. در شکل زیر ساختمان کوره قوس به صورت نمایی برش خورده مشاهده می شود. همانطور که در شکل مشخص است این کوره دارای سقفی گنبدی شکل است. این سقف قابلیت حرکت و برداشته شدن را دارد. دو نوع کوره قوس الکتریکی وجود دارد. کوره AC و کوره DC دو نوع متفاوت کوره قوس الکتریکی هستند که کوره AC با جریان متناوب سه فاز کار می کند و کوره DC به صورت جریان مستقیم است.

کوره قوس الکتریکی AC دارای سه الکترود گرافیتی می باشد. این الکترودها وقتی درون کوره شارژ ضایعات فلزی ریخته می شود به سمت پایین حرکت می کنند و با ایجاد قوس به داخل منافذ ضایعات موجود در کوره موجب ذوب این ضایعات آهنی می شوند. پس از رسیدن الکترودها به مذاب، قوس به پایداری می رسد و امکان دارد ولتاژ قوس افزایش یابد به این نوع قوس اصطلاحا قوس بلند گفته می شود. با بالا آمدن مذاب الکترودها نیز به سمت بالا حرکت می کنند. الکترودها توسط بازوهایی فولادی در کوره نگه داری می شوند که فرآیند تغییر ارتفاع این الکترودها توسط همین بازوهای فولادی انجام می شود.

کوره قوس الکتریکی DC تنها یک الکترود گرافیتی دارد. به همین دلیل الکترود کوره قوس DC کمی بزرگتر از حالت AC می باشد. برای اطلاعات بیشتر در زمینه کوره های AC و DC به صفحه انواع کوره های قوس الکتریکی رجوع کنید.

نحوه تنظیم قوس الکترود گرافیتی

تنظیم این قوس ها به صورتی صورت میگیرد که توازن بین طول قوس و میزان توان از طریق جابجایی موقعیت الکترودها برقرار شود. عموما سیستم کوره قوس به صورتی برنامه ریزی شده تنظیم این موارد را کنترل می کند.

کاربردهای الکترود گرافیتی

با مطالعه ی این مطلب تاکنون دریافتیم که الکترودهای گرافیتی از مهمترین اجزای کورههای قوس الکتریکی هستند. کوره های قوس الکتریکی در صنعت برای تولید فولاد استفاده میشوند.گفتنی است که مهمترین ویژگی الکترودهای گرافیتی در کارخانههای فولادسازی، تبدیل انرژی الکتریکی به انرژی گرمایی و ایجاد دمای موردنیاز برای آغاز فرایند ذوب است.در گذشته، از الکترودهای مسی برای انجام فرآیند ذوب استفاده میشد. اما با گذشت زمان و پیشرفت در تکنولوژی و ساخت الکترودهای گرافیتی، سازندگان توانستند در زمان کوتاهی مزایای استفاده از الکترودهای گرافیتی را برای صنایع فولاد جا بیاندازند. از همین رو یک الکترود گرافیتی قابلیت این را دارد که 3 تا 4 برابر الکترودهای منسوخ شده ی مسی در برابر درجه حرارت های بالا از خود مقاومت نشان دهد. الکترودهای گرافیتی بر اساس برخی از پارامترهای اساسی زیر انتخاب می شوند:

- طراحی کوره مورد نیاز

- نوع ضایعات فلزی مورد استفاده

- نوع شارژ

- نوع مشعل ها و اکسیژن مورد استفاده

- سیستم خنک کاری

- سیستم کنترل

عوامل تاثیرگذار بر مصرف الکترود گرافیتی

عوامل متعددی در میزان مصرف الکترود گرافیتی تاثیر می گذارند. رایجترین عوامل و درصد تاثیر هر یک از آنها را در ادامه ملاحظه می کنید:

- اکسید شدن سطوح کناری و انتهایی الکترود (37%)

- ایجاد انواع شکست های حرارتی و مکانیکی (35%)

- اکسیداسیون قسمت انتهایی (7%)

- سازه غیر ایمن و نامطمئن کلمپ و نیپل الکترود گرافیتی (3%)

- انواع بار خمشی و ضربه ای (5%)

- شکست ایجاد شده در گرافیت ناشی از حمام فلز مذاب (3%)

- سایر موارد …

روش های افزایش عمر الکترود گرافیتی

الکترود گرافیتی در کوره قوس همواره در حال مصرف شدن است. در واقع الکترود گرافیتی از جمله گرانترین تجهیزات مصرفی کوره قوس است که شما می توانید با تماس با کارشناسان شرکت ویستا آسمان از آخرین قیمت الکترود گرافیتی آگاه شوید. گاها 30 درصد هزینه های فولاد سازی صرف الکترود می شود و از هزینه برق مصرفی نیز بالاتر می رود. از دیگر مسائل حوزه خرید و قیمت الکترود گرافیتی نگرانی های تغییرات قیمت الکترود گرافیتی و ثبات نداشتن سیاست های قیمت گذاری و فروش تولیدکنندگان آن در سطح جهانی می باشد.

همین مسائل منجر به شکل گیری تحقیقات گسترده در زمینه یافتن روش هایی مناسب جهت افزایش عمر الکترود گرافیتی شده است. به لطف پیشرفت های اخیر در سیستم کوره قوس، مصرف الکترود به ازای هر تن فولاد از 6.5 کیلوگرم بر تن به 1 کیلوگرم بر تن کاهش یافته است. اما در مجموع اگر میزان مصرف الکترود در کارخانه ای بالاست چگونه می توان آن را کاهش داد؟

روش های رایج کاهش مصرف الکترود گرافیتی

دو توصیه رایج برای کاهش مصرف الکترود توصیه می شود. یکی از این روش ها کاهش دمای کاری الکترود به روش های ممکن همچون: خنک سازی با بخار و استفاده از الکترود توخالی می باشد. روش دیگر اصلاح پروفیل ولتاژ در زمان های مختلف کاری و ذوب می باشد.

- اصلاح پروفیل ولتاژ کوره قوس الکتریکی جهت مصرف نوک الکترود کمتر

تنظیم و بهینه سازی ولتاژ عملکردی کوره قوس یکی از عوامل تاثیرگذار در مصرف الکترود و افزایش راندمان انرژی کوره است. تحقیقات اخیر نشان داده بهینه سازی ولتاژ تا 18.2% مصرف نوک الکترود گرافیتی را کاهش می دهد. این بهینه سازی می تواند تا 40 درصد در کاهش خوردگی کلی الکترود تاثیر داشته باشد.

- خنک سازی الکترود ها

تحقیقات نشان داده استفاده از خنکسازی الکترود از طریق بخار در کوره قوس الکتریکی با ظرفیت کم، دمای الکترود گرافیتی را اغلب در سطوح بالایی آن کاهش می دهد . این کاهش دمای الکترود موجب مصرف کمتر الکترود گرافیتی به دلیل اکسیداسیون کمتر سطوح جانبی و کاهش شکست ترمومکانیکی آن می شود. خنکسازی الکترودها در کوره های با ظرفیت کم تا 40 درصد در خوردگی الکترود تاثیر دارد.

بنابراین همواره تلاش می شود که دمای الکترود تا حد ممکن پایین نگه داشته شود. ممکن است این خنکسازی از طریق اسپری خنک کننده (آب) به سطوح جانبی الکترود با استفاده از محل کلمپ صورت گیرد.

یکی دیگر از روش های خنکسازی الکترود استفاده از الکترودهای توخالی و دمش گاز خنثی درون آن ها است. دمش گاز خنثی در الکترودها باعث کاهش دمای الکترود و از طرف دیگر پایداری قوس می شود.

- سایر روش ها

برخی روش های جانبی دیگر همچون استفاده از پوشش ها برای افزایش عمر الکترود گرافیتی به کار می رود. البته این روش ها با مشکلاتی همراه است. از جمله اینکه: هزینه این پوشش ها بالاست و برای اعمال بر سطح الکترود نیاز به عملیات های فنی مخصوصی دارند. علاوه براینکه پوشش ها دوام و ماندگاری چندانی نداشته و پس از هر بار ریخته گری نیاز به پوشش دهی مجدد می باشد.

استاندارد کیفی برای کنترل داخلی الکترودهای گرافیتی RP، HP و UHP

روشهای مدرن فولادسازی عمدتاً شامل روش فولادسازی کنورتور، روش فولادسازی با کوره زیمنس مارتین، کوره القایی و روش فولادسازی کوره قوس الکتریکی است. روش فولادسازی کوره باز اساسا حذف شده است. اساسی ترین تفاوت بین روش فولادسازی کوره الکتریکی و روش فولادسازی مبدل این است که روش فولادسازی کوره الکتریکی انرژی الکتریکی را به عنوان منبع گرما می گیرد و پرکاربردترین روش فولادسازی کوره الکتریکی است. آنچه که معمولاً در مورد فولادسازی کوره الکتریکی می گوییم عمدتاً به فولادسازی کوره قوس الکتریکی اشاره دارد، زیرا سایر انواع کوره های الکتریکی مانند کوره القایی، کوره الکتروسرباره و غیره فولاد کمتری تولید می کنند.

فولادسازی کوره قوس الکتریکی قوسی است که از تخلیه بین الکترود گرافیتی و شارژ تولید می شود که انرژی الکتریکی را در نور قوس به انرژی گرمایی تبدیل می کند و فلز و سرباره را با اثر مستقیم تابش و قوس گرم و ذوب می کند.

در سالهای اخیر به منظور بهبود فرآیندهای تولید فولاد انتخاب کمی و کیفی مواد مصرفی در دستور کار قرار گرفته است و یکی از این مواد مصرفی الکترود گرافیتی می باشد که در این مقاله به تمرکز بر استانداردهای کیفی الکترود گرافیتی می پردازیم.

شاخص های اصلی منعکس کننده کیفیت و عملکرد الکترود گرافیتی عبارتند از:

1- چگالی ظاهری db

2- مقاومت ρ

3- مقاومت خمشی σ

4- مدول الاستیک E

5- ضریب انبساط حرارتی α

6- خاکستر A٪.

با توجه به تفاوت این شاخص ها و تفاوت در مواد اولیه و فرآیندهای ساخت، بر اساس استاندارد ملی (YB/T 4088 89-2000)، الکترودهای گرافیتی به سه نوع تقسیم می شوند:

1- الکترود گرافیتی توان معمولی (RP)

2- الکترود گرافیتی با توان بالا (HP)

3- الکترود گرافیتی با قدرت فوق العاده بالا (UHP)

با توجه به نیاز کاربران، برخی از کارخانجات تولیدکننده الکترود گرافیتی با چگالی بالا (HD) و الکترود گرافیتی شبه فوق العاده بالا (SHP) را به سبد محصولات خود اضافه کرده اند. چگالی ظاهری نسبت جرم الکترود گرافیتی به حجم آن است. هر چه چگالی حجم بیشتر باشد، الکترود چگال تر است که با مقاومت اکسیداسیون همبستگی مثبت دارد. هرچه چگالی ظاهری همان نوع الکترود بیشتر باشد، مقاومت کمتری دارد.

راه های بهبود جرم ظاهری به شرح زیر است:

1- تنظیم فرمول

2- افزایش مقدار مواد با اندازه ذرات ریز و پودر

3- استفاده از کک با چگالی واقعی بالا

4- استفاده از قیر با ارزش کک سازی بالا

5- افزایش تعداد آغشته سازی

مقاومت پارامتری است که برای اندازه گیری رسانایی الکترود استفاده می شود. به خاصیت مقاومت هادی در برابر جریان هنگام عبور جریان از هادی اشاره دارد که از نظر عددی برابر با مقاومت هادی با طول 1 متر و سطح مقطع 1 متر مربع در دمای معین است. واحد μ Ω m هرچه مقاومت کمتری داشته باشد رسانایی بهتر و مصرف الکترود کمتر است.

راه های کاهش مقاومت عبارتند از:

1- استفاده از مواد اولیه مرغوب

2- افزایش چگالی حجمی محصولات

3- افزایش دمای گرافیتی شدن

استحکام خمشی پارامتری است که خواص مکانیکی مواد گرافیتی را مشخص می کند که به عنوان مقاومت خمشی نیز شناخته می شود. به مقاومت نهایی در برابر لحظه خم شدن تا لحظه شکست که نیروی خارجی بر محور جسم عمود است، بر حسب MPa اشاره دارد. استحکام گرافیت به طور قابل توجهی با دیگر فلزات و غیر فلزات متفاوت است. استحکام آن با افزایش دما افزایش می یابد و در دمای 2000-2500 درجه سانتیگراد به بالاترین حد خود که 1.8الی2 برابر دمای معمولی است می رسد و سپس کاهش می یابد. شکستن الکترود و اتصال با استحکام بالا در هنگام استفاده دشوارتر است. راه های بهبود مقاومت خمشی عبارتند از:

1- کاهش اندازه ذرات کک در فرمول

2- بهبود استحکام مواد خام کربنی

3- بهبود چگالی ظاهری محصولات

4- کاهش عیوب داخلی محصولات

مدول الاستیک یک جنبه مهم از خواص مکانیکی است که شاخصی برای اندازه گیری توانایی تغییر شکل الاستیک مواد است. این نسبت تنش به کرنش مواد در محدوده تغییر شکل الاستیک، بر حسب GPa اشاره دارد. هر چه مدول الاستیک بیشتر باشد، تنش مورد نیاز برای ایجاد یک تغییر شکل الاستیک خاص بیشتر است. به طور خلاصه، هر چه مدول الاستیک بیشتر باشد، ماده شکننده تر است و هر چه مدول الاستیک کوچکتر باشد، ماده نرم تر است.

هرچه چگالی ظاهری محصول بیشتر باشد، مدول الاستیک بیشتر است، اما هرچه مقاومت ارتعاشی حرارتی محصول بدتر باشد، احتمال ترک خوردن بیشتر میشود. در تولید، اغلب از طریق تنظیم اندازه ذرات فرمول و چگالی حجمی برای تسلط بر مقدار مدول الاستیک که برای استفاده مناسب تر است استفاده می کنند.

ضریب انبساط حرارتی به اندازه گیری درجه انبساط یک ماده پس از گرم شدن اشاره دارد. یعنی زمانی که دما به میزان 1 درجه افزایش می یابد، ثابت نسبت (انبساط یک واحد ماده جامد در یک جهت خاص را ضریب می نامند) و انبساط خطی در امتداد آن جهت 1 × 10-6 درجه سانتیگراد افزایش می یابد. در جایی که نکته خاصی وجود ندارد، ضریب انبساط حرارتی به ضریب انبساط خطی اشاره دارد و ضریب انبساط خطی محوری و شعاعی الکترود گرافیتی بسیار متفاوت است که در جهت شعاعی 0.8-1 برابر بزرگتر از محوری است. جهت ضریب انبساط حرارتی در شاخص کیفیت الکترود گرافیتی به ضریب انبساط حرارتی محوری اشاره دارد.

ضریب انبساط حرارتی الکترود گرافیتی یک پارامتر حرارتی بسیار مهم است، هرچه مقدار آن کمتر باشد، پایداری حرارتی محصول قوی تر، مقاومت اکسیداسیون بالاتر است، که نشان می دهد شکستگی کمتر و مصرف کمتر است.

راه کاهش ضریب انبساط حرارتی عمدتاً توسط خواص ذاتی مواد خام برای استفاده از مواد اولیه با کیفیت خوب تعیین می شود، در فرمول از اندازه ذرات بزرگتر استفاده می شود یا مقدار ذرات بزرگ را افزایش می دهیم (اما چگالی و استحکام را کاهش می دهیم)

خاکستر به مقدار عناصر جامد غیر از کربن و گرافیت در محصول اشاره دارد. مقدار خاکستر در الکترود گرافیتی عمدتاً تحت تأثیر مقدار خاکستر ماده خام مورد استفاده قرار میگیرد و مقدار خاکستر کک سوزنی کک نفتی نسبتاً کم است، بنابراین میزان خاکستر الکترود گرافیتی به طور کلی از 0.5٪ تجاوز نمی کند. و میزان خاکستر کمتر از 1 درصد تأثیر آشکاری بر فولادسازی ندارد. با این حال، عناصر ناخالص در خاکستر عملکرد آنتی اکسیدانی الکترود را کاهش می دهد.

ضریب ارتعاش حرارتی پارامتری است که مقاومت ارتعاش حرارتی را مشخص می کند و مقاومت ارتعاش حرارتی خاصیت خود ماده است که ویژگی هایی را توصیف می کند که در برابر سرما و گرما سریع مقاومت می کند و به عبارت دیگر نوعی ضد ارتعاش است. خاصیت تکه تکه شدن مواد تحت یک گرادیان دمایی خاص که این یک عامل جامع بسیار مهم است که بر استفاده از الکترود گرافیتی تأثیر می گذارد.

ضریب مقاومت شوک حرارتی K، w، مقاومت کششی σ، MPa؛ E– مدول الاستیک، MPa. λ-رسانایی حرارتی، w/m ·k; ضریب انبساط حرارتی α، 1 K یک مقدار نسبی است، هر چه این مقدار بزرگتر باشد، مقاومت در برابر ارتعاش حرارتی قوی تر است. مقدار K الکترود گرافیتی با عملکرد آن در کوره قوس الکتریکی همبستگی بالایی دارد، یعنی مقدار K بالاتر مربوط به شکستگی کمتر الکترود گرافیتی است.

هشدار، نکات ایمنی و مراقبت ها

بعضی افراد رنگ ظاهری الکترود را ملاک داغ بودن آن می دانند. اما این تفکر تا حد زیادی اشتباه است. ممکن است الکترود حتی با رنگ ظاهری سیاه کاملا داغ بوده و دمای بسیار بالا داشته باشد. بنابراین لازم است تا از خنک بودن الکترود مطمئن باشید و سپس در صورت لزوم با تجهیزات و لباس ایمنی کامل به آن نزدیک شوید.

در مواقع حمل و جابجایی، هنگام حرکت روی الکترود ها دقت شود که الکترودها سطح بسیار لغزنده ای دارند و هرگز محل مناسبی جهت تکیه گاه پا نیستند

دقت شود که بر روی سطح خارجی الکترود ها خطی کشیده شده است. این خط که به خط ایمنی الکترود معروف است محل اتمام ارتفاع رزوه الکترود را نشان می دهد. برای جابجایی الکترود ها حتما از قسمتی که این خط تمام شده است الکترود را حمل کنید تا هیچ فشاری به محل رزوه های الکترود که ضخامت کمتری دارد وارد نشود.

نگه داری و حمل صحیح الکترود ها

با توجه به اینکه الکترودهای گرافیتی در فرآیند فولادسازی از اهمیت خاصی برخوردارند باید در حمل و نگه داری آن ها نهایت دقت را داشته باشیم. این الکترود ها برای حمل قلاب های خاصی دارند که توصیه می شود برای حمل الکترود ها حتما از این نوع قلاب ها استفاده شود. برای هر سایز الکترود از قلاب مخصوص به آن و با سایز فیت همان الکترود استفاده شود. در هنگام حمل الکترود ها از قرار دادن تعداد زیادی الکترود بر روی یکدیگر خودداری شود تا الکترودهای پایینی دچار خرابی و شکست ناشی از وزن و بار زیاد نشوند. در مواقع حمل و جابجایی، هنگام حرکت روی الکترود ها دقت شود که الکترودها سطح بسیار لغزنده ای دارند و هرگز محل مناسبی جهت تکیه گاه پا نیستند. جهت اطلاعات بیشتر در این زمینه به صفحه دستورالعمل های استفاده و مونتاژ الکترود گرافیتی رجوع کنید و یا با تماس با شرکت ویستا آسمان از قیمت الکترود گرافیتی آگاه شوید.

الکترود گرافیتی، مهم، کاربردی و غیر قابل جایگزینی!

باید دانست که هیچ جایگزینی برای الکترود گرافیتی در صنعت وجود ندارد. این جمله در عین صراحتی که دارد، قطعا برای فعالان صنعتی کشور ما بسیار غم بار باشد، چرا که در کشور ما تولید کننده الکترود گرافیتی وجود ندارد و از این رو تنها راه تامین این ماده ی حیاتی، واردات است. مصرف الکترودهای گرافیتی به عوامل مختلفی نظیر کیفیت الکترود، فناوری مورد استفاده در کوره قوس الکتریکی و ظرفیت آن، نوع شارژ (قراضه آهن یا آهن اسفنجی)، نوع و میزان دمش اکسیژن و عواملی متعدد دیگری بستگی دارد. امروزه فولادسازان بر روش های کاهش ضریب مصرف الکترود تمرکز کرده اند.

الکترود گرافیتی در تولید فولاد و باقی فلزات غیرآهنی در کوره قوس الکتریکی و LF کاربرد دارد. الکترود گرافیتی یک ماده مصرفی است که در انتقال جریان بالا-ولتاژ کم استفاده میشود.چنین ولتاژ و جریانی شرایط ذوب و آلیاژسازی را فراهم میسازد.

الکترودها قسمتی از سقف کوره هستند و به صوورت ستون هایی به هم متصل شده اند. الکتریسیته از طریق الکترودها عبور نموده و ایجاد قوس و گرمای شدید میکند که این گرما موجب ذوب آهن و قراضه آهنی میشود.

الکترودهای گرافیتی ماده اصلی در تولید فولاد هستند. این ماده جزء اصلی تولید گرما در کوره قوس الکتریکی جهت ذوب ضایعات آهنی و تبدیل آن به فولاد است.

شما می توانید با تماس با کارشناسان شرکت ویستا آسمان از قیمت الکترود گرافیتی و مشخصات کامل آن مطلع گردید.