تاندیش وسیله ای است که از آن فولاد مذاب در قالب ریخته میشود. بنابراین شرایط هیدرودینامیکی تاندیش تأثیر قابل توجهی بر انجماد در طی فرآیند ریختهگری مداوم فولاد (CSC) دارد. امکان اصلاح فضای داخلی لدل شرود (LS) حرکت فولاد مذاب در تاندیش را فراهم می کند. در این پژوهش، شبیهسازیهای عددی انجام شد که اجازه میدهد تاثیر تغییر فضای کاری پاتیل بر ساختار جریان فولاد مذاب در یک تاندیش یک رشتهای تعیین شود. برای ارزیابی تأثیر اصلاح فضای داخلی لدل شرود (LS) بر رفتار فولاد مذاب در تاندیش، شبیهسازیهایی انجام شد که بر اساس این اصلاح امکان تخمین مدت زمان ریختهگری را در طی ریختهگری مداوم را فراهم میکند. میدانهای جریان فولاد مذاب برای هر اصلاح فضای داخلی لدل شرود انجام شد. سرعت متوسط فولاد مذاب که در تاندیش جریان دارد، عدد رینولدز و شدت آشفتگی نیز شرح داده شد. نتایج بهدستآمده، نشان داد که اعمال سه سیلندر با قطر 0.041 متر در لدل شرود (LS) با قطر 0.11 متر، سهم جریان فعال در تاندیش را در مورد تاندیش با پاتیل معمولی افزایش میدهد. در عین حال، استفاده از یک کفه پاتیل با قطر 0.11 متر در هنگام ریخته گری مطلوب ترین در مورد هیدرودینامیک تاندیش است.

مقدمه

تاندیش یکی از وسایلی است که هیدرودینامیک فولاد مذاب را که در یک فضای کاری خاص جریان دارد شکل میدهد و بر همگنسازی شیمیایی فولاد مذاب یا محتوای اجزای غیرفلزی در اسلب، بلوم یا بیلتها تأثیر میگذارد. یک تاندیش باید با جریان مشخص شود، که طبق تعریف، سهمی از حداقل جریان راکد و حداکثر جریان پلاگین و اختلاط ایدهآل است که حذف اجزای غیرفلزی را افزایش میدهد. بنابراین، آزمایش انواع مختلف تاندیش، از جمله مواردی که با دمیدن فولاد مذاب با گاز بی اثر یا حرارت دادن آن در تاندیش با استفاده از القاء بهینه شده اند، مهم است. دستگاه های کنترل جریان، مانند سرریزها، سدها یا بازدارنده های آشفتگی اغلب برای اصلاح فضای داخلی لدل شرود شرایط هیدرودینامیکی در یک تاندیش استفاده می شوند. استفاده از یک لدل شرود (LS) به عنوان وسیله ای برای شکل دادن به هیدرودینامیک جریان، بدون استفاده از سد یا سرریز، رویکرد امیدوارکننده ای به نظر می رسد. مطالعات منتخب مربوط به اصلاح فضای داخلی لدل شرود عمق غوطه وری آن یا ورود گاز بی اثر به داخل آن نقطه مرجعی برای جستجوی راه حل های جدید است. شیپور، اتلاف کننده، یا چرخان LS تغییرات شناخته شده فضای داخلی لدل شرود هستند. این مقاله نتایج شبیهسازیهای عددی در مورد اصلاح فضای داخلی لدل شرود برای یک تاندیش تک رشتهای را ارائه میکند.

ویژگی های آزمایش

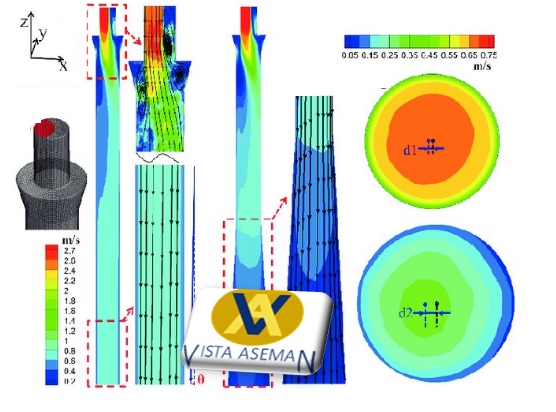

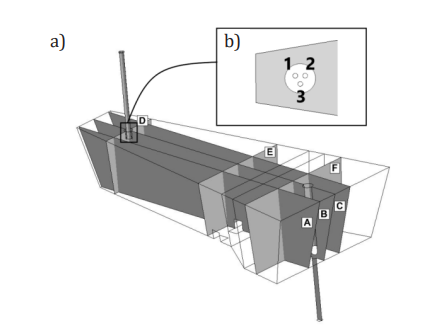

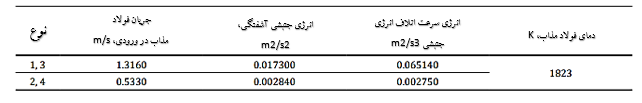

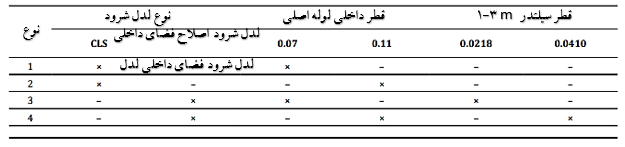

شیء مورد آزمایش یک تاندیش تک رشته ای با ظرفیت اسمی 30 تن بود. شکل گوه ای داشت که به سمت ناحیه ریختن گشاد می شد. تاندیش مجهز به یک سد کم ارتفاع 0.12 متری بود که شامل دو پنجره سرریز با ابعاد 0.14 × 0.05 متر بود که در جلوی سیستم میله درپوش قرار داشت. مطالعات شامل یک لدل شرود معمولی (CLS) (شکل 1a) و یک لدل شرود با اصلاح فضای داخلی آن (MLS) بود، که در آن انتهای لوله اصلی به 3 سیلندر کوچکتر به طول 0.2 متر مجهز شده بود که جریان اصلی فولاد مذاب را از هم جدا می کرد. خروجی سیلندر MLS (شماره 1-3) در عدم تقارن تاندیش واقع شده است (شکل 1b). قطر داخلی لوله اصلی برای انواع 1 و 3 0.07 متر و برای انواع 2 و 4 0.11 متر بود. نرخ جریان فولاد مذاب از طریق تاندیش در هر نوع شبیه سازی 35 کیلوگرم بر ثانیه بود. پارامترهای اضافی تعیین کننده شرایط اولیه فولاد مذاب در جدول 1 ارائه شده است.

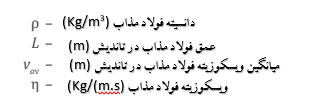

مدل تاندیش با لدل شرود با نرم افزار Gambit 2.4.6 ساخته شده است. یک شبکه محاسباتی متشکل از میانگین 855000 عنصر چهار وجهی با استفاده از نرم افزار ANSYS Mesher تهیه شد. شبیه سازی عددی با کمک نرم افزار ANSYS FLUENT 18 انجام شد. برای تعیین هیدرودینامیک جریان فولاد مذاب در تاندیش، سه صفحه در امتداد دستگاه انتخاب شدند، صفحات A و C مناطقی هستند که از محور مرکزی تاندیش به سمت دیوارههای طولی جانبی فاصله دارند. از طرف دیگر، صفحه B در امتداد محور مذکور حرکت می کند. سه صفحه که از سرتاسر تاندیش عبور میکردند نیز ایجاد شد: صفحه D که از مرکز پاتیل عبور میکرد، صفحه E قبل از سد کم ارتفاع قرار داشت، و صفحه F در ناحیه میله درپوش قرار گرفت (شکل 1a). مناطق گردشی که در صفحات A-C رخ می دهند با مستطیل ها نشان داده شدند. برای ارزیابی تأثیر اصلاح فضای داخلی لدل شرود با توجه به رفتار فولاد مذاب در تاندیش، شبیهسازیهایی انجام شد که بر اساس آن درصدی از مناطق راکد، اختلاط ایدهآل و جریان پلاگین تعیین شد. نقشه های جریان برداری نیز به دست آمد. علاوه بر این، منطقه انتقال تشکیل شده در طی ریختهگری متوالی دو گرید فولادی با ترکیبات شیمیایی متفاوت محاسبه شد. ویژگی های انواع شبیه سازی فردی در جدول 2 ارائه شده است.

مدل ریاضی

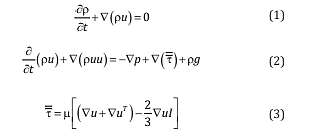

مدل کلی ریاضی شامل معادلات پیوستگی و تکانه بود که عبارتند از:

که در آن:

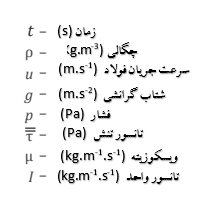

هستند. اثر گرادیان دما در فولاد مذاب بر اساس معادلات انرژی محاسبه شد:

که در آن:

معادله انتقال گونه برای محاسبه حرکت ردیاب در فولاد مذاب در زمان مورد استفاده قرار گرفت:

در شرایط غیر همدما، یک مدل چگالی چند جمله ای استفاده شد:

برای توصیف حرکت آشفته فولاد مذاب، مدل k – ε قابل اندازه واقعی اتخاذ شد که از مقادیر ثابت زیر استفاده می کند: C2 = 1.9، σk = 1.0، σε= 1.2.

در شبیهسازیهای عددی انجامشده، محیطی که در تاندیش جریان مییابد، فولاد مذاب با پارامترهای زیر بود: ویسکوزیته – 0.007 کیلوگرم / (m∙s)، هدایت حرارتی فولاد – 41 W / (m∙K)، ظرفیت گرمایی فولاد – 750 J/(kg∙K). شبیهسازی شرایط غیر همدما فرآیند CSC، با فرض تلفات حرارتی، در قالب -2600 W/m2 برای دیوارهها و پایین تاندیش شکل گرفت. -15000 W/m2 برای سطح آزاد فولاد مذاب و -1750 W/m2 برای دیوارههای عناصر غوطهور در یک مذاب، یعنی یک میله درپوش، یک سد یا یک دیوار لدل شرود. همرفت طبیعی نیز در نظر گرفته شد. دیواره بالایی تاندیش با تنش مماسی صفر فرضی به عنوان یک سطح آزاد در نظر گرفته شد. سایر دیوارها به عنوان یک عملکرد دیوار استاندارد در نظر گرفته شدند. الگوریتم SIMPLE (روش نیمه ضمنی برای معادلات مرتبط با فشار-سازگار) برای توصیف جفت شدن میدانهای فشار و سرعت در مدل جهت بررسی اصلاح فضای داخلی دلد شرود استفاده شد. برای شبیه سازی نشانگر از تابع UDS (Scalars تعریف شده توسط کاربر) استفاده شد. ثبت تغییر غلظت نشانگر به عنوان تابعی از زمان، مبنایی برای تعیین RTD (زمان اقامت) برای بررسی روند اصلاح فضای داخلی لدل شرود بود.توزیع منحنی ها بر اساس مقالات قبلی مدت زمان منطقه گذار بر اساس منحنی F در محدوده غلظت بدون بعد در محدوده 0.2-0.8 تعیین شد. شبیهسازیها با دو سادهسازی در طول تغییر پاتیل در سطح ثابت فولاد مذاب در سرعت ریختهگری ثابت انجام شد. شدت تلاطم در منطقه ریختن تاندیش در صفحه B نیز مورد تجزیه و تحلیل قرار گرفت و میانگین نرخ جریان فولاد مذاب از طریق تاندیش تعیین شد. عدد رینولدز نیز محاسبه شد (8):

که در آن:

شدت آشفتگی با استفاده از رابطه زیر (9) توصیف شد:

هستند.

نتایج و بحث

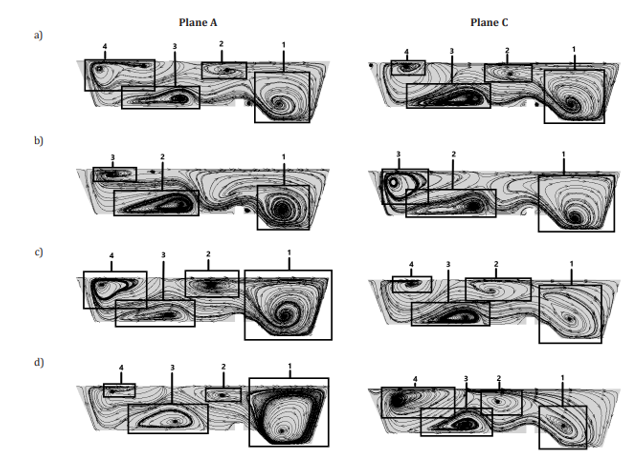

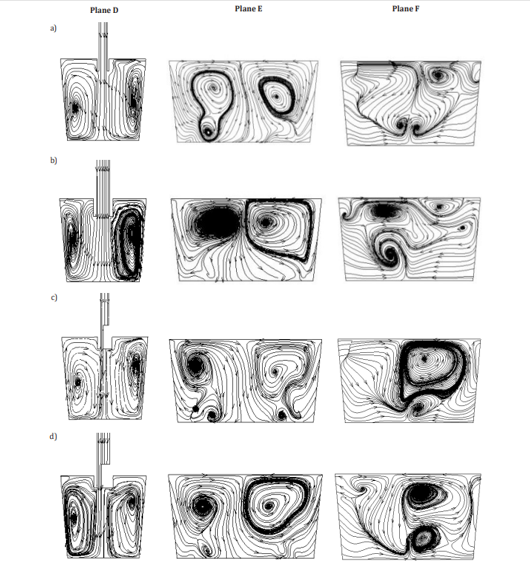

هنگام تجزیه و تحلیل جریان فولاد مذاب با استفاده از اصلاح فضای داخلی لدل شرود در صفحه A، یک منطقه گردش در هر نوع در ناحیه سیستم میله درپوش تاندیش (مستطیل 1 در شکل 2a-d) یافت شد. گردش مذاب در انواع 3 و 4 بزرگترین است. در هر یک از این انواع، یک چرخش مجدد در کف پایتل، زیر سطح آزاد فولاد مذاب وجود دارد که بسته به نوع پاتیل و نوع اصلاح فضای داخلی لدل شرود، شکل و اندازه آن متفاوت است. صفحه A، مستطیل 4 در شکل 2a، شکل 2c، شکل 2d، و صفحه A، مستطیل 3 در شکل 2b). گردش مشخصه (در نوع 2 دیده نمی شود) گردشی است که در زیر سطح آزاد فلز، بین ناحیه ریختن و سد کم سرریز قرار دارد (صفحه A، مستطیل 2 در شکل 2a، شکل 2c، و شکل 2d. ). صفحه C جریانی مشابه با صفحه متقارن A را نشان می دهد. گردش ها در مکان های مشابه شکل می گیرند، آنها فقط در شکل یا اندازه متفاوت هستند. بزرگترین تفاوت را می توان در مورد نوع 4 مشاهده کرد (شکل 2d). ناحیه چرخش مجدد در ناحیه سیستم میله درپوش تاندیش کمی افقی می شود (به طور مشابه در نوع 3 رخ می دهد) (صفحه C، مستطیل 1 در شکل 2c و شکل 2d). اندازه نواحی گردشی واقع در لدل شرود زیر سطح آزاد فولاد مذاب نیز تغییر می کند. در انواع 2 و 4 (مستطیل 3 در شکل 2b و مستطیل 4 در شکل 2d)، که در آن گردش در لدل شرود در صفحه A کوچکتر بود، برخلاف انواع مختلف، با اندازه بزرگتر در صفحه C مشخص می شود. 1 و 3 (مستطیل 4 در شکل 2a و شکل 2c)، جایی که چرخش سطح بزرگتری در صفحه A دارد و ناحیه کوچکتری را در صفحه C اشغال می کند. صفحه B یک جریان فولاد مایع مشابه را از طریق تاندیش بین انواع نشان می دهد. دو ناحیه گردش جریان مذاب به منصه ظهور می رسند. یکی بین جریان ریزش و دیواره کوتاه تر دستگاه (مستطیل 1 در شکل 3a-d) قرار دارد، در حالی که دیگری در وسط کف تاندیش، بین دیوار کوتاه فوق الذکر و سد سرریز شکل گرفته است. (مستطیل 2 در شکل 3a–d).

تجزیه و تحلیل مسیرهای سرعت در صفحه D، نواحی گردش را در دو طرف جریان ریزش نشان می دهد که اندازه آنها بسیار شبیه به یکدیگر است (صفحه D، شکل 4). همانطور که فولاد مذاب از طریق میله درپوش جریان می یابد، گردش ها کاهش می یابد (صفحه E، شکل 4) تا زمانی که به منطقه میله درپوش می رسند، جایی که اغلب بسیار کوچک هستند (به استثنای نوع شماره 3) (صفحه F، شکل 4) . در همه انواع در صفحه E، آنها در زیر سطح آزاد یک حمام فلزی گردش می کنند. در انواع، 1، 3، و 4 (صفحه E، Fig.4a، Fig. 4c، و Fig. 4d)، گرداب های بسیار کوچکی در پایین تاندیش ایجاد می شوند. در صفحه F، جریان سیال در همه انواع نامتقارن است. مشابه ترین میدان جریان در صفحه E در نوع شماره 3 رخ می دهد.

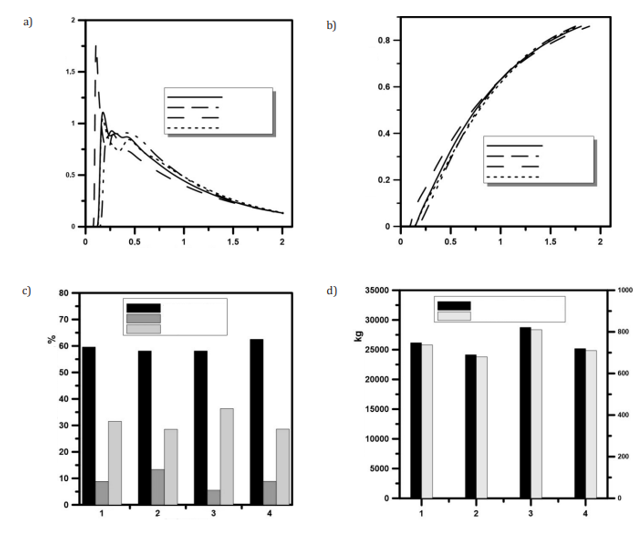

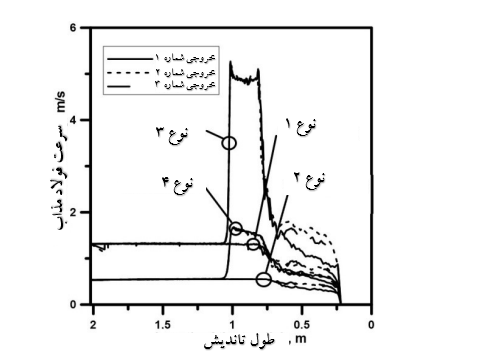

در هنگام تجزیه و تحلیل درصد سهم از حجم جریان های منفرد، مشاهده شد که بیشترین سهم جریان فعال در دو گونه 2 و 4 و مقدار آن تقریباً می باشد. 71.4 درصد انواع ذکر شده در سهم جریان اختلاط ایده آل و جریان پلاگین متفاوت است. سهم جریان اختلاط ایده آل برای نوع 4 62.52 درصد است در حالی که برای نوع 2 58.13 درصد است. نوع 3 با همان سهم جریان اختلاط ایده آل بیش از 57٪ در مورد نوع 2 مشخص می شود. در همان زمان، سهم جریان پلاگین در نوع با یک مدل اصلاح فضای داخلی لدل شرود با لوله اصلی 0.07 متر در اینچ مشخص می شود. قطر کمی بیش از 5٪ است. واریانت مذکور به دلیل سهم بالای جریان راکد که بالای 36 درصد است، نتایج نامطلوبی را تحت تأثیر قرار می دهد. نوع 1 تقریباً همان سهم جریان پلاگین را با نوع 4 دارد، در حالی که سهم جریان اختلاط ایده آل 59.6٪ است (شکل 5a و شکل 5c). علاوه بر این، به عنوان بخشی از تجزیه و تحلیل اثر اصلاح فضای داخلی لدل شرود بر هیدرودینامیک جریان فولاد مذاب از طریق تاندیش، منطقه انتقال تعیین شد. بر اساس محدوده منطقه انتقال، سرعت ریختهگری، چگالی فولاد و ابعاد اسلب، میتوان وزن تقریبی عیار فولاد مخلوط را محاسبه کرد. کمترین وزن فولاد در منطقه اختلاط برای نوع 2 تا 24146 کیلوگرم و بیشترین وزن برای نوع 3 تا 28475 کیلوگرم به دست آمد. مقایسه نتایج بهدستآمده با پاتیل پایه تعریفشده بهعنوان نوع 1، نوع 4 نیز تأثیر مطلوبی دارد، زیرا وزن گرید مخلوط بهدستآمده در نتیجه اعمال این اصلاح فضای داخلی لدل شرود 979 کیلوگرم کمتر است (شکل 5b و شکل 5d). . بیشترین وزن فولاد در منطقه اختلاط در نوع 3 به دلیل سهم بالای جریان راکد همه انواع رخ می دهد. کمترین وزن فولاد در منطقه اختلاط در نوع 2 به دلیل سهم کمی از جریان راکد و بیشترین سهم جریان پلاگین است. هنگام تجزیه و تحلیل نمودار نشان دهنده سرعت فولاد مذاب برای خطوط عبوری از سیلندرهای داخلی منفرد لدل شرود (شکل 6) در انواع 3 و 4، افزایش قابل توجهی در سرعت فولاد مذاب در ارتفاع تقریباً مشاهده شد. 0.75-1.15 متر، که مربوط به اصلاح فضای داخلی لدل شرود واقع در اینجا است. گسترش شهر با سرعت فولاد مذاب در نتیجه کاهش مساحت خروجی لدل شرود با استفاده از سیلندر است. بالاترین سرعت فولاد مذاب برای نوع 3 (قطر کوچکتر سیلندرها) ثبت شد. نمودار همچنین تفاوت در سرعت فولاد مذاب بین خطوط 1، 2، و 3 در مجاورت کف تاندیش را نشان می دهد. بزرگترین تفاوت ها در نسخه 3 ظاهر می شود.

در هنگام تجزیه و تحلیل درصد سهم از حجم جریان های منفرد، مشاهده شد که بیشترین سهم جریان فعال در دو گونه 2 و 4 و مقدار آن تقریباً می باشد. 71.4 درصد انواع ذکر شده در سهم جریان اختلاط ایده آل و جریان پلاگین متفاوت است. سهم جریان اختلاط ایده آل برای نوع 4 62.52 درصد است در حالی که برای نوع 2 58.13 درصد است. نوع 3 با همان سهم جریان اختلاط ایده آل بیش از 57٪ در مورد نوع 2 مشخص می شود. در همان زمان، سهم جریان پلاگین در نوع با اصلاح فضای داخلی لدل شرود با لوله اصلی 0.07 متر در اینچ مشخص می شود. قطر کمی بیش از 5٪ است. واریانت مذکور به دلیل سهم بالای جریان راکد که بالای 36 درصد است، نتایج نامطلوبی را تحت تأثیر قرار می دهد. نوع 1 تقریباً همان سهم جریان پلاگین را با نوع 4 دارد، در حالی که سهم جریان اختلاط ایده آل 59.6٪ است (شکل 5a و شکل 5c). علاوه بر این، به عنوان بخشی از تجزیه و تحلیل اثر لدل شرود بر هیدرودینامیک جریان فولاد مذاب از طریق تاندیش، منطقه انتقال تعیین شد. بر اساس محدوده منطقه انتقال، سرعت ریختهگری، چگالی فولاد و ابعاد اسلب، میتوان وزن تقریبی عیار فولاد مخلوط را محاسبه کرد. کمترین وزن فولاد در منطقه اختلاط برای نوع 2 تا 24146 کیلوگرم و بیشترین وزن برای نوع 3 تا 28475 کیلوگرم به دست آمد. مقایسه نتایج بهدستآمده با پاتیل پایه تعریفشده بهعنوان نوع 1، نوع 4 نیز تأثیر مطلوبی دارد، زیرا وزن گرید مخلوط بهدستآمده در نتیجه اعمال این اصلاح فضای داخلی لدل شرود 979 کیلوگرم کمتر است (شکل 5b و شکل 5d). . بیشترین وزن فولاد در منطقه اختلاط در نوع 3 به دلیل سهم بالای جریان راکد همه انواع رخ می دهد. کمترین وزن فولاد در منطقه اختلاط در نوع 2 به دلیل سهم کمی از جریان راکد و بیشترین سهم جریان پلاگین است. هنگام تجزیه و تحلیل نمودار نشان دهنده سرعت فولاد مذاب برای خطوط عبوری از سیلندرهای داخلی منفرد لدل شرود (شکل 6) در انواع 3 و 4، افزایش قابل توجهی در سرعت فولاد مذاب در ارتفاع تقریباً مشاهده شد. 0.75-1.15 متر، که مربوط به اصلاح فضای داخلی لدل شرود واقع در اینجا است. گسترش شهر با سرعت فولاد مذاب در نتیجه کاهش مساحت خروجی پاتیل با استفاده از سیلندر است. بالاترین سرعت فولاد مذاب برای نوع 3 (قطر کوچکتر سیلندرها) ثبت شد. نمودار همچنین تفاوت در سرعت فولاد مذاب بین خطوط 1، 2، و 3 در مجاورت کف تاندیش را نشان می دهد. بزرگترین تفاوت ها در نسخه 3 ظاهر می شود.

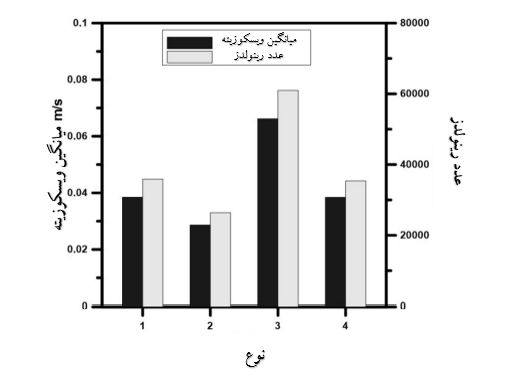

بالاترین میانگین سرعت فولاد مذاب در تاندیش (شکل 7) کمتر از 0.07 متر بر ثانیه در نوع 3 به دست آمد. از طرف دیگر، کمترین سرعت در نوع 2 رخ می دهد. متغیرهای 1 و 4 با مقادیر مشابه مشخص می شوند. سرعت متوسط و عدد رینولدز. از آنجایی که عدد رینولدز به سرعت فولاد مذاب در تاندیش بستگی دارد، وابستگیهای مشابهی در مقدار عدد رینولدز برای انواع 2 و 4 رخ میدهد. بالاترین عدد رینولدز در نوع 3 و کمترین آن در نوع 2 رخ میدهد.

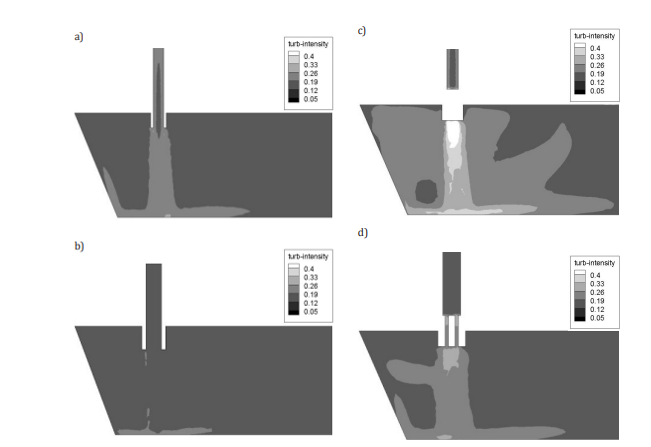

شدت تلاطم در منطقه ریختن در صفحه B نیز مورد تجزیه و تحلیل قرار گرفت (شکل 8). در انواع 1 و 4، تلاطم در ناحیه جریان سیلاب و در پایین تاندیش در نتیجه تماس فولاد مذابی که به داخل تاندیش جریان می یابد با کف آن ایجاد می شود. در نوع 4، شدت تلاطم در پاتیل کمی بیشتر از نوع 1 است. بزرگترین ناحیه تلاطم با شدت افزایش یافته در نوع 3 رخ می دهد و شدت تلاطم با حداکثر مقدار در زیر پاتیل قرار دارد. در نوع 2، شدت تلاطم در محدوده تحلیل شده با کوچکترین نوسانات مشخص می شود.

نتیجه گیری

بر اساس شبیه سازی های عددی انجام شده، مشخص شد که:

• استفاده از انواع مختلف اصلاح فضای داخلی لدل شرود تأثیر قابل توجهی بر شکل جهت جریان فولاد مذاب ندارد، اما بر شدت تلاطم در منطقه ریختن تأثیر می گذارد.

• کاهش قطر لوله اصلی و کاهش قطر سیلندرها که فضای داخلی پاتیل را اصلاح فضای داخلی لدل شرود می کند، سرعت جریان فولاد مذاب را در داخل لدل شرود افزایش می دهد که ممکن است فرسایش پاتیل را تشدید کند.

• استفاده از سیلندر در یک کفه پاتیل با قطر 0.07 متر باعث افزایش 100 درصدی سرعت متوسط فولاد مذاب در تاندیش می شود و در عین حال ساختار هیدرودینامیکی را تغییر می دهد (افزایش سهم جریان راکد).

• استفاده از سه سیلندر با قطر 0.041 متر برای کفپوش پاتیل با قطر 0.11 متر لوله اصلی، سهم جریان فعال در تاندیش را در مورد پایه پاتیل تاندیش نوع 1 افزایش می دهد.

• استفاده از لدل شرود با قطر 0.11 متر در حین ریخته گری در تاندیش مورد نظر، مطلوب ترین در مورد هیدرودینامیک تاندیش است.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.

دستگاه های کنترل جریان، مانند سرریزها، سدها یا بازدارنده های آشفتگی اغلب برای اصلاح فضای داخلی لدل شرود شرایط هیدرودینامیکی در یک تاندیش استفاده می شوند.

تاندیش یکی از وسایلی است که هیدرودینامیک فولاد مذاب را که در یک فضای کاری خاص جریان دارد شکل میدهد و بر همگنسازی شیمیایی فولاد مذاب یا محتوای اجزای غیرفلزی در اسلب، بلوم یا بیلتها تأثیر میگذارد. یک تاندیش باید با جریان مشخص شود، که طبق تعریف، سهمی از حداقل جریان راکد و حداکثر جریان پلاگین و اختلاط ایدهآل است که حذف اجزای غیرفلزی را افزایش میدهد.

شیپور، اتلاف کننده، یا چرخان LS تغییرات شناخته شده فضای داخلی لدل شرود هستند. این مقاله نتایج شبیهسازیهای عددی در مورد اصلاح فضای داخلی لدل شرود برای یک تاندیش تک رشتهای را ارائه میکند.