برای تولید آهن داکتیل جدار نازک (Thin Wall Ductile Iron-TWDI) به فلز مذاب با کیفیت بالا نیاز است. چدن به عنوان اصلی ترین ماده برای تولید فلز مذاب با کیفیت بالا، به دلیل قیمت بالای آن، توسط ضایعات جایگزین شده است. استفاده از ضایعات به عنوان ماده پایه اصلی با تمیزی بیشتر مذاب و تنظیم دقیق تر ترکیب شیمیایی همراه است. فناوری ITmk3 در ساخت آهن با موفقیت ناگت آهن ITMK3 را تولید میکند. ناگت آهن ITMK3 به دلیل کیفیت آن که با آهن خام قابل مقایسه است اما قیمت پایین تری دارد، می تواند جایگزین آهن خام شود. این تحقیق به منظور مشاهده اثرات مقدار کربن در تولید ناگت آهن ITMK3 انجام شد. سنگ معدن لیمونیت مورد استفاده در این تحقیق بخشی از سنگ های لاتریت است که از جزیره سوبکو در کالیمانتان جنوبی اندونزی گرفته شده است. دمای گرمایش فرآیند احیای مستقیم 700 ، 900 و 1000 درجه سانتیگراد است. زمان انجام فرآیند 10، 20 و 30 دقیقه است. XRF در تجزیه و تحلیل محتوای آهن در لاتریت و XRD در تجزیه و تحلیل نتایج فرآیند احیای مستقیم استفاده شده است. نتایج نشان میدهد که افزایش مقدار کربن در شرایط مشخص، سرعت فرآیند تبدیل به گاز را در طی احیای مستقیم افزایش میدهد. افزایش نرخ تبدیل به گاز منجر به تشکیل بیشتر آهن می شود.

مقدمه

یک فلز مذاب با کیفیت برای تولید آهن داکتیل جدار نازک مورد نیاز است. مواد اولیه مورد استفاده برای تولید فلز مذاب عبارتند از آهن خام و ضایعات. فلز مذاب با کیفیت بالا با استفاده از نسبت آهن خام بالاتر در مقایسه با ضایعات تولید می شود. شرایط فعلی، کارخانهها را مجبور به تغییر این نسبت کرده است، حتی برخی از آنها فقط از قراضه استفاده میکنند که به دلیل قیمت آهن خام است که امروزه بسیار گران است.

توسعه فناوری ساخت آهن معروف به ITmk3 ناگت آهن ITMK3 را تولید می کند. ناگت آهن ITMK3 یک ماده شارژ در فرآیند ساخت فولاد است که اساساً از آهن (Fe) و کربن (C) بدون سرباره تشکیل شده و سطح فلزات باقیمانده در آن کم است. فناوری ITmk3 توسعه یافته توسط Kobe Steel و Midrex Technology امکان استفاده از نرمهی سنگ آهن و زغال سنگ کک نشو را در تولید مواد شارژ کوره تولید فولاد فراهم میکند. بنابراین نیاز به گندلههای اکسیدی و کک را کاهش میدهد. ناگت آهن ITMK3 از نظر کیفیت با آهن خام قابل مقایسه است. توسعه فناوری ساخت فولاد، استفاده از سنگهای آهن با عیار پایینتر مانند لیمونیت را برای جایگزینی سنگ آهنهای اولیه مانند هماتیت یا مگنتیت (محتوای بیش از 60 درصد آهن) افزایش میدهد. این امر همچنین امروزه به دلیل نادر بودن سنگ آهن اولیه تقویت می شود. لیمونیت بخشی از خاک یا سنگ لاتریت است و حدود 50 درصد آهن (Fe) دارد.

محققان فرآیند احیای سنگ آهن را با زغال سنگ لیگنیت مطالعه کردند. آنها دریافتند که فرآیند احیا در دمای 1000 درجه سانتیگراد با نسبت مصرف زغال سنگ 4/0 درصد که در 90 دقیقه تکمیل شده است میتواند گندلههایی با میانگین درجه فلزی شدن 93 درصد تولید کند. همچنین دریافتند که وزن نمونه جامد برای 2 تا 5 دقیقه اول به شدت کاهش می یابد و پس از آن یک افزایش مداوم در حین احیای اکسید آهن در اتمسفر کربن مونوکسید خالص اتفاق میافتد. در دمای زیر 600 درجه سانتیگراد کاهش وزن می تواند به 3٪ برسد. آنها همچنین دریافتند که افزایش درصد کربن مونوکسید باعث سرعت یافتن افزایش وزن پس از حداکثر کاهش وزن و همچنین شروع افزایش وزن می شود. این شرایط نشان میدهد که سرعت تجزیه کربن مونوکسید و تشکیل کاربید در غلظتهای کمتر کربن مونوکسید به طور قابلتوجهی کندتر است. پژوهشگران مکانیزم احیای اکسید آهن را با زغال سنگ مطالعه کردند. آنها تحقیقی را برای مطالعه روند احیای ووستیت انجام دادند. آنها دریافتند که مونوکسید کربن نقش مهمی در فرآیند احیای مستقیم دارد. محققان دریافتند که اگر دمای فرآیند از 1000 درجه سانتیگراد بیشتر شود، احیای مستقیم بین اکسید آهن و کربن اتفاق می افتد. این نتیجه گیری توسط دیگر محققان نیز تایید می شود. پژوهشگران دریافتند که نسبت کربن مونوکسید به کربن دی اکسید ( CO/CO2 ) کم در دمای 800 درجه سانتیگراد فرآیند احیا را به تاخیر می اندازد. محققان در مورد اثر سرباره در تولید ناگت آهن ITMK3 بحث کردند. آنها نیاز به کربورهسازی را در تولید ناگت آهن ITMK3 خام و جداسازی سرباره در دمای ثابت کوره بررسی کردند و اظهار داشتند که اگر در زمان ثابت، اندازه ذرات کاهش یابد و مقدار کربن افزایش یابد، میزان احیا افزایش خواهد یافت. همچنین بیان کردند که پارامتر جنبشی فرآیند تبدیل به گاز، به نوع کربن، مقدار کربن، ترکیب شیمیایی، اندازه ذرات و شرایط تخلخل بستگی دارد. در حالی که دیگر پژوهشگران در تحقیقات خود دریافتند که سنگ لیمونیت نیز می تواند منبع آهن باشد. در تحقیقات دیگر با استفاده از سنگ معدن ساپرولیت، آنها دریافتند که نسبت زغال سنگ، دمای فرآیند و زمان، پارامترهای مهمی برای تکمیل فرآیند احیا هستند.

این مقاله به بررسی تأثیر مقدار کربن در فرآیند احیای مستقیم اکسید آهن لیمونیت به ناگت آهن ITMK3 تولیدی میپردازد. سنگ آهن لیمونیت مورد استفاده از سنگ های لاتریت از جزیره سوبکو گرفته شده است.

روش تحقیق

این تحقیق در مقیاس آزمایشگاهی انجام شده است. سنگ معدن لیمونیت بخش بالایی از سنگ های لاتریت است که به عنوان منبع آهن استفاده می شود. لیمونیت ها از جزیره سوبکو در کالیمانتان جنوبی اندونزی بودند. ویژگی لاتریت این منطقه در مورد مقدار اکسید آهن است که بیش از 80 درصد است.

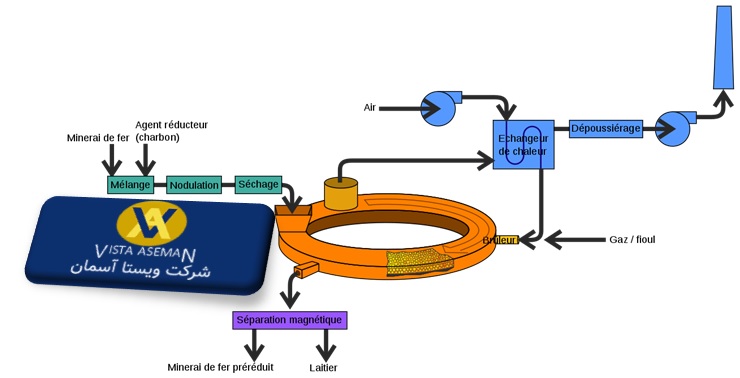

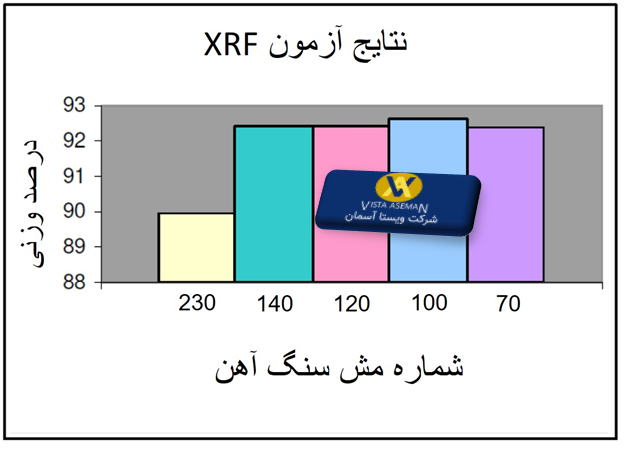

سنگ های لاتریت جهت تولید ناگت آهن ITMK3 ، خرد شده و اندازه می شوند. مش های مختلفی در فرآیند اندازه گیری استفاده می شود که عبارتند از: مش های 70، 100، 120، 140 و 230. مش بندی متنوع برای یافتن اندازه ذرات با حداکثر محتوای آهن استفاده می شود. تعیین خصوصیات با استفاده از فلورسانس اشعه ایکس (XRF) انجام می شود.

پس از فرآیند مشخصه یابی XRF، پودرهای لاتریت با زغال سنگ و بایندر مخلوط می شوند. نسبت وزن بین لاتریت و زغال سنگ متغیر است که عبارت است از: 1 به 3، 1 به 4 و 1 به 5. وزن لاتریت با رقم 1 نشان داده می شود در حالی که رقم 3، 4 و 5 وزن کربن را نشان می دهد. بنابراین وزن کربن 3 برابر وزن لاتریت، 4 برابر وزن لاتریت و 5 برابر وزن لاتریت خواهد بود. بایندر مورد استفاده در این فرآیند بنتونیت است.

فرآیند اختلاط با فشرده سازی دنبال می شود. پودرهای مخلوط شده برای بدست آوردن ناگت آهن ITMK3 ، فشرده می شوند تا قطعات استوانه ای شکل به قطر 22 میلی متر و ارتفاع 28 میلی متر تشکیل شود. سپس این قطعات در کوره مقاومتی گرم می شوند تا احیا مستقیم حاصل شود. تغییراتی در دمای گرم کردن (TH) و زمان گرم کردن (tH) ایجاد می شود. دماهای گرمایش عبارتند از: 700 ، 900 و 1000 درجه سانتی گراد با زمانهای گرمایش 10، 20 و 30 دقیقه.

پراش پرتو ایکس (XRD) پس از فرآیند احیای مستقیم انجام شد.

نتایج و بحث نتیجه XRF، شکل 1، نشان داد که بیشترین مقدار آهن در اندازه ذرات مش 100 یافت می شود. این این نتیجه نشان میدهد که اندازه ذرات تعیین کننده مقدار آهن مورد نیاز برای تولید ناگت آهن ITMK3 نیست.

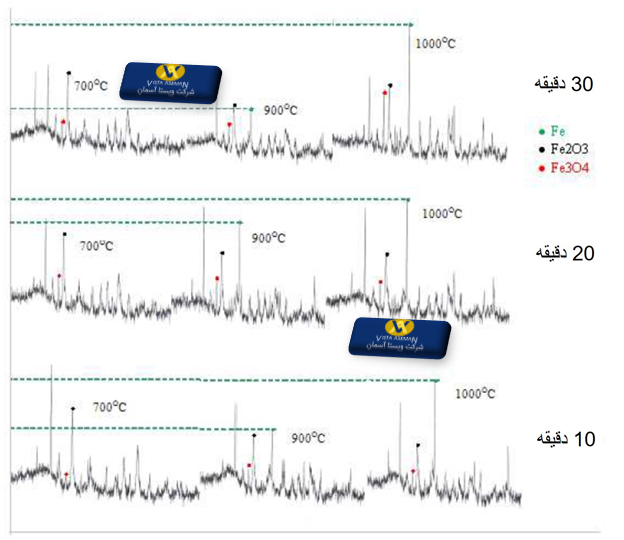

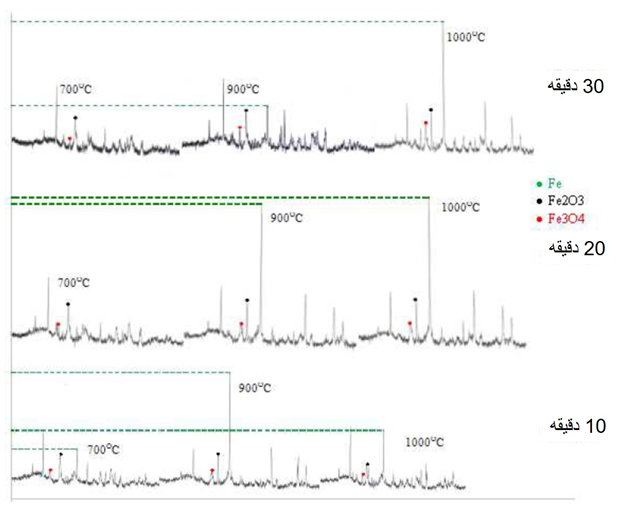

نتایج XRD برای نسبت وزنی 1 به 3، شکل 2، نشان میدهد که Fe2O3 و Fe3O4 در تمام زمانها و دماهای فرآیند قابل ردیابی هستند، اما Fe در هیچ شرایطی از فرآیند برای دمای 700 درجه سانتیگراد تشکیل نمیشود. اگر نسبت CO/CO2 به حداقل 60 درصد کربن مونوکسید در فشار 1 اتمسفر برسد، آهن را می توان در دمای 700 درجه سانتیگراد تشکیل داد. عدم وجود آهن در 700 درجه سانتیگراد احتمالا به دلیل مقدار CO/CO2 یا مشکل فشار است. دمای 900 و 1000 درجه سانتی گراد نشان می دهد که با افزایش دمای فرآیند، مقدار آهن برای تولید ناگت آهن ITMK3 افزایش می یابد. این مشابه با نمودار بودوار است که با افزایش دمای فرآیند مقدار آهن افزایش مییابد. این نتیجه با دیگر پژوهشها سازگار است، زیرا درجه احیا با افزایش دمای فرآیند، افزایش می یابد. اگر فرآیند احیا افزایش یابد، مقدار آهن در ناگت آهن ITMK3 نیز افزایش خواهد یافت. در دمای 900 درجه سانتیگراد به مدت 30 دقیقه، مقدار Fe3O4 افزایش می یابد که به دلیل کمبود کربن (C) اتفاق افتاد. کمبود کربن باعث کاهش کربن مونوکسید میشود و فرآیند به اکسیداسیون تغییر میکند. فرآیند از نظر زمانی ارتباط خاصی با مقدار آهن نشان نمی دهد.

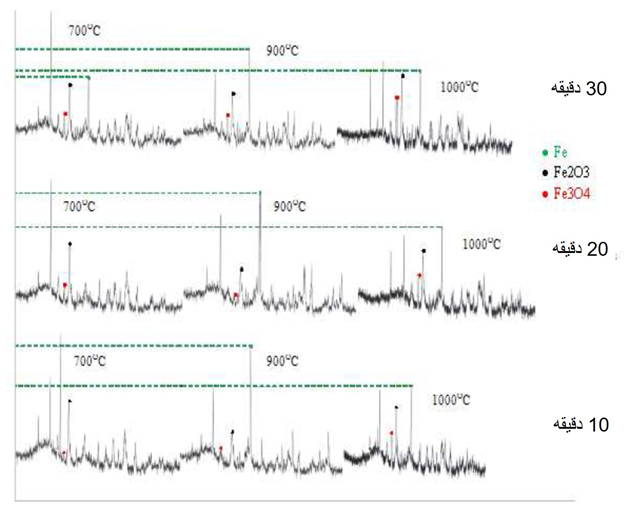

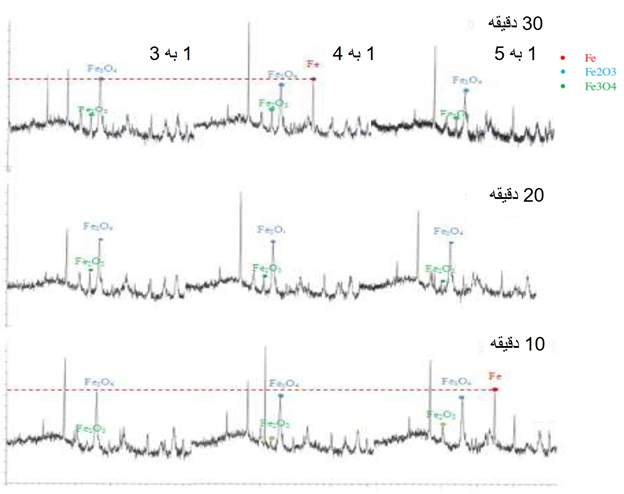

نتیجه نسبت وزنی 1 به 4، شکل 3، نشان می دهد که Fe2O3 و Fe3O4 نیز مانند نتیجه قبلی قابل ردیابی ولی کمیاب هستند. آهن در دمای 700 درجه سانتیگراد در زمان فرآیند 30 دقیقه تشکیل شد. این به دلیل ترکیب دقیق بین زمان فرآیند و عرضه کربن اتفاق می افتد. همانطور که قبلا ذکر شد، آهن در دمای 700 درجه سانتیگراد در صورتی تشکیل می شود که نسبت CO/CO2 به حداقل سطح 60 درصد کربن مونوکسید برسد. زمان فرآیند به اندازه کافی طولانی است و مقدار کربن کافی است تا نسبت CO/CO2 به حداقل سطح مورد نیاز برسد. دمای فرآیند 900 و 1000 درجه سانتی گراد نشان می دهد که مقدار آهن برای تولید ناگت آهن ITMK3 در دمای 900 درجه سانتی گراد بالاتر از 1000 درجه سانتی گراد است. به نظر می رسد که این نتایج با نتیجه قبلی، نمودار بودوار، و کار دیگر پژوهشگران تناقض دارد. این حالت به دلیل کمبود کربن است که در نسبت وزنی 1 به 3 در دمای 900 درجه سانتیگراد به مدت 30 دقیقه نیز اتفاق می افتد. همانطور که دیگر پژوهشگران توضیح می دهند که درجه احیا با افزایش دمای فرآیند افزایش می یابد، نرخ احیا در این فرآیندها افزایش می یابد، اما این افزایش ها با عرضه کربن همراه نیست. بنابراین فرآیندهای احیا به فرآیند اکسیداسیون تبدیل می شوند. مقدار آهن برای تولید ناگت آهن ITMK3 در دمای 700 درجه سانتیگراد کمتر از 1000 درجه سانتیگراد است.

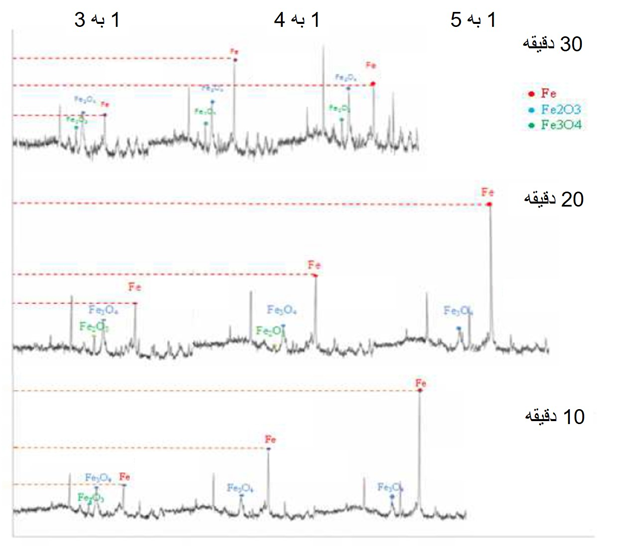

در رابطه با نسبت وزنی 1 به 5، شکل 4، مانند نتایج قبلی نشان می دهد که Fe2O3 و Fe3O4 قابل ردیابی هستند. ردیابی آهن در دمای 700 درجه سانتیگراد به مدت 10 دقیقه زمان فرآیند قابل توجه است. این وضعیت به این دلیل اتفاق میافتد که زمینه برای تشکیل Fe فراهم میشود. در مقایسه با نتیجه قبلی، آهن در زمان کوتاه تری، به دلیل مقدار عرضه کربن بیشتر، تشکیل می شود. فقدان آهن در زمان های دیگر فرآیند احتمالاً به دلیل تغییرات فرآیند از احیا به اکسیداسیون اتفاق افتاده است که برای تأیید این موضوع باید تجزیه و تحلیل بیشتری انجام شود. آهن در تمام زمانهای فرآیند در دمای 900 و 1000 درجه سانتیگراد تشکیل شد. به طور کلی، مقدار آهن برای تولید ناگت آهن ITMK3 برای 1000 درجه سانتیگراد بالاتر از 900 درجه سانتیگراد است. این شرایط تأیید کرد که عرضه کربن بسیار مهم است. مقدار آهن در دمای 1000 درجه سانتیگراد به مدت 10 دقیقه بسیار کم است. احتمالا شرایط ناهمگن نمونه باعث این نتیجه می شود. برای توضیح این نتیجه باید تحلیل های بیشتری انجام شود. با افزایش زمان فرآیند، مقدار آهن کاهش می یابد.

نتایج XRD، شکل 5، برای دمای 700 درجه سانتیگراد نشان می دهد که آهن فقط در نسبت وزنی 1 به 5 برای زمان گرمایش 10 دقیقه و 1 به 4 برای زمان گرمایش 30 دقیقه تشکیل میشود. احتمالا آهن تشکیل شده در این دو شرایط از ووستیت ناپایدار (FeO) می آید. نمودار بائر-بودوار نشان می دهد که 700 درجه سانتیگراد حداقل دمای مورد نیاز برای فرآیند احیای ووستیت به آهن جهت تولید ناگت آهن ITMK3 است. برای این فرآیند 60 درصد گاز کربن مونوکسید مورد نیاز است. اگر فشار 1 اتمسفر باشد، فرآیند انجام خواهد شد. بر این اساس آهن باید در دمای 700 درجه سانتیگراد تشکیل شود با این تفاوت که هنوز تعادل CO/CO2 حاصل نشده است.

نتایج XRD برای دمای 900 درجه سانتیگراد، شکل 6، نشان می دهد که با افزایش وزن کربن، مقدار آهن در حال افزایش است. این نتیجه دیگر پژوهشها را تایید می کند. مخصوصا نتایج حاصل در نسبت وزن 1 به5 به مدت 30 دقیقه. مقدار آهن در این شرایط فرآیند به شدت کاهش یافت. این به دلیل فرآیند اکسیداسیون آهن به ووستیت و ووستیت به مگنتیت (Fe3O4) اتفاق می افتد که با افزایش شدت مگنتیت ثابت می شود. فرآیند اکسیداسیون به دلیل ناهمگونی ذرات مخلوط در نمونه رخ می دهد که باعث قرارگیری ذرات کربن کمتری در سطح می شود. در طول فرآیند احیا، تولید سپر گاز کربن مونوکسید از ذرات کربن کاهش مییابد، به ویژه به این دلیل که زمان گرم کردن به اندازه کافی طولانی است (30 دقیقه) و نمونه احتمالاً به اکسیژن (O2) متصل میشود. بیشترین میزان کربن در نسبت وزنی 1 به 5 است.

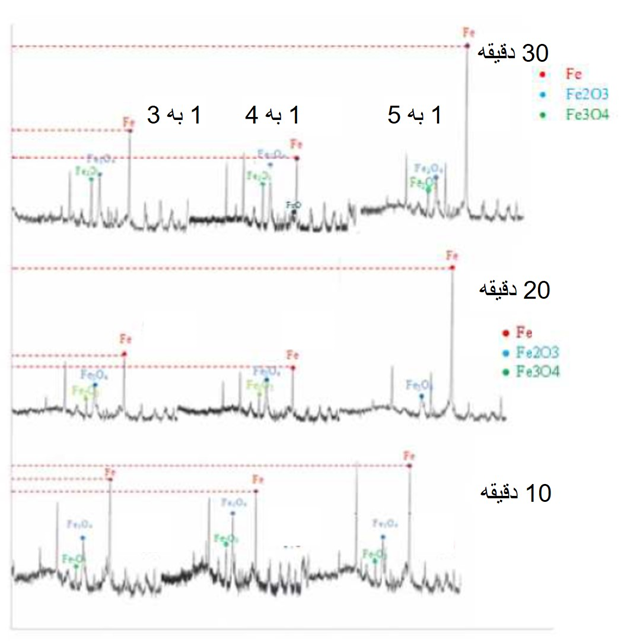

نتایج XRD، شکل 7، برای دمای گرمایش 1000 درجه سانتیگراد نشان می دهد که میزان آهن ناگت آهن ITMK3 در تمام نسبت های وزنی و زمان گرم شدن تشکیل می شود. نتایج، یافته های برخی از پژوهشگران را تایید کرده ولی برخی دیگر را تایید نمیکند. میزان آهن در نسبت وزنی 1 به 3 بیشتر از 1 به 4 است که ممکن است ناشی از کمبود کربن موجود در طی فرآیند گازی سازی باشد. نسبت وزن 1 به 4 در مقایسه با 1 به 3 به دلیل سطح بالاتر کربن، نرخ گازی شدن بالاتری دارد. با این حال، این نرخ گازی شدن بالا توسط کربن موجود برای تولید گاز کربن مونوکسید پشتیبانی نمی شود. در نسبت وزنی 1 به 5 به مدت 30 دقیقه زمان حرارت دهی در دمای 900 درجه سانتیگراد، مقدار گاز کربن مونوکسید در سطح در حال کاهش است و نمونه با اکسیژن تماس پیدا می کند. نرخ گازی شدن بالاتر با نسبت وزنی 1 به 5 به دست میآید، اما همانطور که توسط برخی پژوهشگران ذکر شده است، کربن موجود و تخلخل در اینجا نقش دارند. نسبت وزن 1 به 5 دارای کربن بسیار بیشتر و تخلخل بالایی است. تخلخل بالا به کربن داخل نمونه اجازه می دهد تا با کربن دی اکسید واکنش دهد.

دما و زمان گرمایش در این تحقیق بیشتر از دمای بحرانی یافت شده توسط دیگر پژوهشگران بود. درصد مونوکسید کربن در این تحقیق اندازه گیری نشد.

نتیجه گیری

- افزایش مقدار کربن تا مقدار مشخص، سرعت فرآیند ناگت آهن ITMK3 تبدیل به گاز را در طی احیای مستقیم افزایش میدهد. تمام نسبتهای وزنی مورد استفاده در این تحقیق موفق به تولید آهن (Fe) شدند اما مؤثرترین آنها، نسبت وزنی 1 به 5 است.

- علاوه بر افزایش مقدار کربن، در دسترس بودن کربن و تخلخل نیز باید مورد توجه قرار گیرد. کمبود کربن در دسترس و تخلخل کم باعث تغییر محیط از احیایی به اکسیدی می شود که باید از آن اجتناب شود.

- فرآیند احیا در دمای 700 درجه سانتیگراد برای تولید آهن امکان پذیر است اما باید توجه ویژه ای به تعادل گازهای CO/CO2 و فشار داشت. تحقیقات بیشتری در این زمینه باید انجام شود.

- در این تحقیق تاثیر زمان گرم شدن بر مقدار آهن دیده نمیشود. تحقیقات بیشتری باید انجام شود تا رابطه آن را ببینیم.