مقدمه: کاهش مصرف الکترود گرافیتی یکی از دغدغه های اصلی فولادسازی به روش کوره قوس الکتریکی است.

از نقطه نظر اقتصادی در فرایند تولید فولاد با کوره قوس الکتریکی، دو هزینه را می توانیم با سهولت و دقت مشخص کنیم. مصرف انرژی بر حسب کیلووات ساعت به ازای هر تن فولاد تولید که از خواندن کنتور بدست می آید و دیگری مصرف الکترود گرافیتی بر حسب کیلوگرم به ازای هر تن تولید فولاد که از تعداد یا وزن الکترود مصرفی نسبت به فولاد تولید شده در طول یک بازه زمانی مشخص می گردد. در اکثر کارخانجات فولاد سازی روش های مختلفی برای اینکار در نظر میگیرند که متداول ترین راه بدین ترتیب می باشد که در ابتدای ماه الکترودهای نصب شده در کوره را وزن به تعداد الکترودهای مصرفی در طول ماه اضافه میکنند و سپس از وزن الکترودهای نصب شده در آخر ماه کسر می کنند و بدین صورت میزان الکترود مصرفی بدست می آید.

در ادامه مطلب خواهیم دید مهم است بدانیم که این موارد به بسیاری از متغیرهای مختلف در فرآیند فولاد سازی بستگی دارد. اگرچه هدف ما کاهش هزینه ها ی تولید از طریق کاهش مصرف الکترود می باشد، اما به حداقل رساندن بهای تمام شده برای تولید یک تن فولاد بوسیله کوره قوس الکتریکی لزوما زمانی که kwh/ton یا Kg electrode/ton به حداقل مقدار برسد کاهش پیدا نمیکند.

طبقه بندی مصرف الکترود گرافیتی:

همانطور که در شکل 1 نشان داده شده است مصرف الکترود گرافیتی در دو دسته بندی اصلی طبقه بندی شده است.

در نوک الکترود گرافیتی قوس الکتریکی به سرعت در حال ایجاد جریان است و سرباره و مذاب را بدون آنکه طول ستون به صورت ناگهانی کم شود حذف می کند. به همین ترتیب اکسیداسیون در دیواره های الکترود باعث ایجاد حالت مخروطی و باریک شدن الکترود گرافیتی می شود. بیشترین مصرف الکترود گرافیتی در نوک آن به صورت خطی یا عمودی زمانی اتفاق می افتد که کوره قوس الکتریکی در حال کار است، در صورتیکه اکسیداسیون در دیواره الکترود به صورت افقی و در تمام زمانی که الکترود داغ است رخ می دهد. این ترکیبی از مصرف الکترود، تکنولوژیکی است و تا حدودی توسط عملیات کوره کنترل می شود.

در مقایسه با این نوع مصرف تدریجی بر روی سطح الکترود گرافیتی، طول ستون الکترود می تواند به طور ناگهانی از طریق شکستن، شکاف و افتادن الکترود تغییر کند. علت این نوع مصرف می تواند عمدتا مربوط به عملیات کوره قوس الکتریکی، نوع ضایعات، سیستم تنظیم الکترود، توالی فاز نادرست الکتریکی و مونتاژ نادرست الکترود باشد. بنابراین ان نوع آسیب های مکانیکی از جمله عواملی است که در صورت اتفاق افتادن کنترل بر کاهش مصرف الکترود از دست میرود ولی میتوان با کمی دقت در اپراتوری و تجهیزات از ایجاد این نوع آسیب ها به الکترود جلوگیری نمود.

مصرف الکترود در نوک:

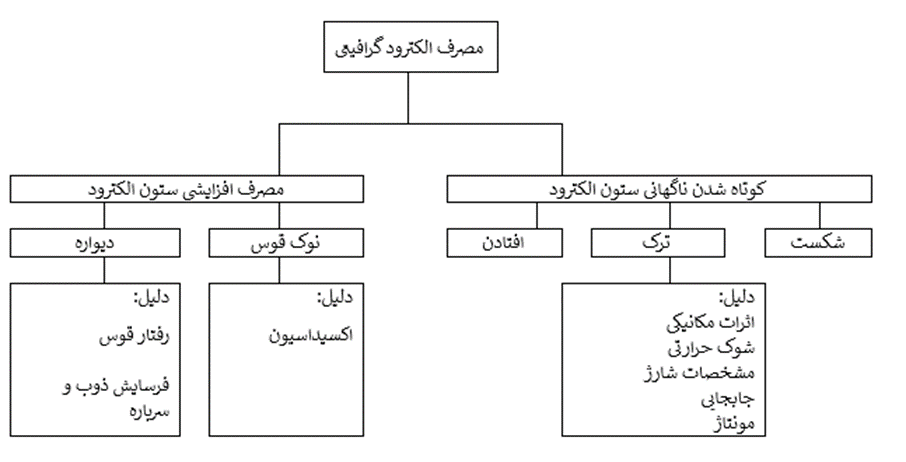

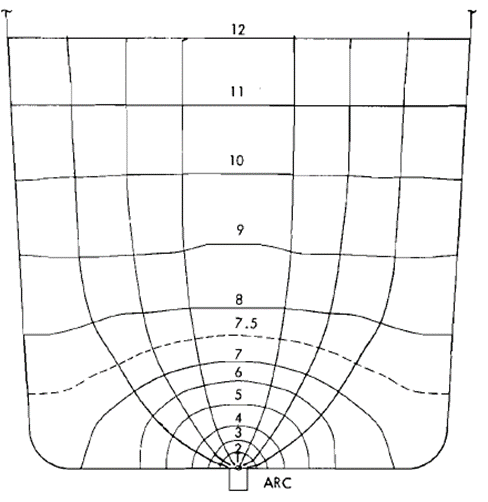

برای درک مکانیزم مصرف الکترود گرافیتی در نوک، ابتدا باید الگوی جریان الکتریکی در یک ستون الکترود گرافیتی را مورد بررسی قرار دهیم. جریان در سرتاسر سطح مقطع به صورت غیر یکنواخت و بدلیل تنوع اثرات الکترومغناطیسی (اثر پوسته یا اثر مجاورت)، توابع مقاومت ویژه دما و مقاومت ویژه حرارتی در سرتاسر نقاط مختلف ستون و مفاصل توزیع شده است. در شکل 2 اندازه چگالی جریان بر روی سطح الکترود های سایز 610 و در نزدیکی سوراخ های سقف یک کوره بزرگ با توان بالا نشان داده شده است. تراکم جریان به سمت محور کوره واضح است و منجر به افزایش چشمگیر دمای الکترود در این مناطق می شود. (نتایج تنش های حرارتی ناشی از این وضعیت غیر عادی است و میزان اکسیداسیون دیواره الکترود به شدت تحت تاثیر دما قرار می گیرد.)

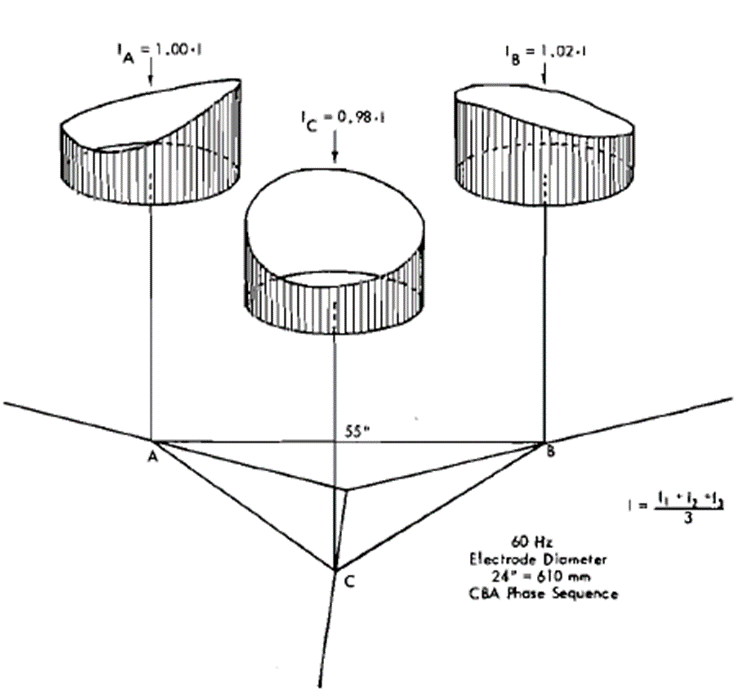

در انتهای ستون الکترود گرافیتی، در فاصله 150 میلیمتری از نوک قوس، جریان شروع به تمرکز در جهت نقطه گرم قوس می کند که مقدارتقریبی این جریان در بازه ای به اندازه 6.35 میلیمتر تا 12.7 میلیمتر درراستای قطر است (شکل 3).

دمای این منطقه سکه ای شکل 3600 الی 4000 درجه سانتیگراد است و بقیه محیط الکترود گرافیتی 2000 تا 2300 درجه سانتیگراد می باشد. بخش عمده ای از مصرف افزایشی خطی الکترود گرافیتی در این نقطه قوس اتفاق می افتد. تجزیه و تحلیل دقیق فیزیک قوس کوره با توجه به مصرف الکترود فراتر از محدوده این مقاله است. برای اهداف عملی، کافی است که اثرات قوس الکترود را به عنوان “تبخیر” مشخص کنیم.

از مشاهدات یک قوس کوتاه و آزمایشی که در کوره های قوس الکتریکی تجربی و همچنین واحدهای تولیدی بزرگ انجام می شود، می توان نتیجه گیری کرد که میزان مصرف خطی الکترود هنگامی که عملکرد جریان و یا توان افزایش مییابد بیشتر می شود. بنابراین جهت کاهش مصرف الکترود، لازم است تا شرایط طوری تنظیم شود که عملکرد جریان یا توان در سطوح پایین نگه داری شود. از آنجایی که افزایش توان و سطح فعلی معمولا منجر به افزایش بهره وری کوره می شود اما با این حال ممکن است مصرف هر کیلوگرم الکترود به ازای هر تن فولاد گاهی اوقات بدون تغییر باقی می ماند.

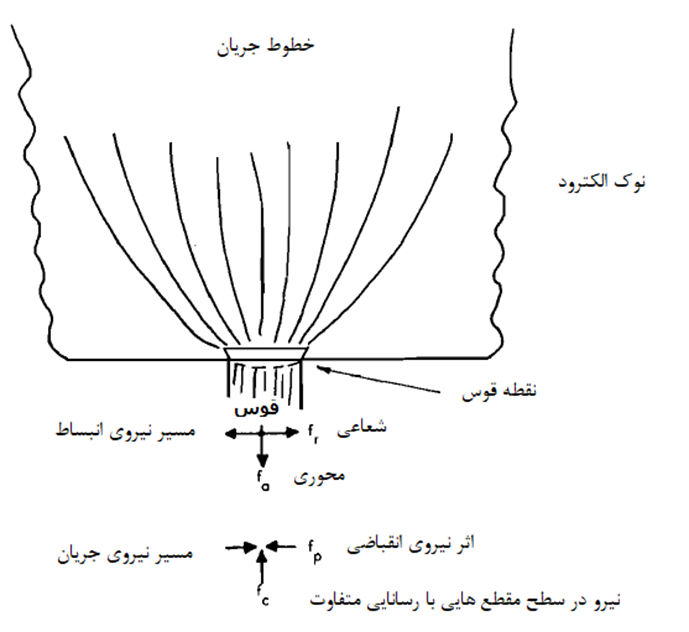

علاوه بر مصرف الکترود توسط اثرات قوس، تجزیه و تحلیل تصاویر متحرک قوس با سرعت بالا نشان داده است که ذرات گرافیت از نقطه قوس و مجاورت آن حذف می شوند. همانطور که در شکل 4 نشان داده شده است، انبساط حرارتی نقطه قوس باعث ایجاد نیروهای شعاعی fr و محوری fa می شود که ممکن است ذرات گرافیت را از بین ببرد. جریان الکتریکی که از طریق نوک قوس و نقطه داغ به ستون قوس جریان می یابد، نیروهای شعاعی و محوری را تولید می کند. نیروی انقباضی fp با نیروی شعاعی fr مخالف است. علاوه بر این، یک نیرو در جهت محوری، مخالف نیروی انبساطی fc، به دلیل شکل ساده خطوط جریان در قسمت پایین الکترود، وجود دارد. دانستن اینکه تا چه اندازه حذف این نیروهای متضاد با منشاء مختلف ممکن است رخ دهد معلوم نیست. همچنین فرسایش نوک الکترود بواسطه حضور مذاب و سرباره به مصرف خطی الکترود کمک می کند و در نهایت، اکسیداسیون قسمت انتهایی الکترود به صورت بسیار جزئی اتفاق می افتد.

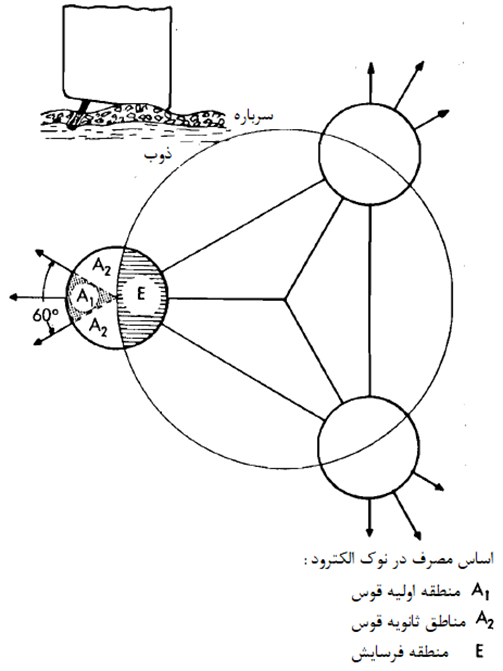

نتیجه نیروهای شعله ای قوس در کوره و الگوی قرار گرفتن الکترود ها در یک مثلث متوازی الاضلاع در شکل 5 نمایش داده شده است.

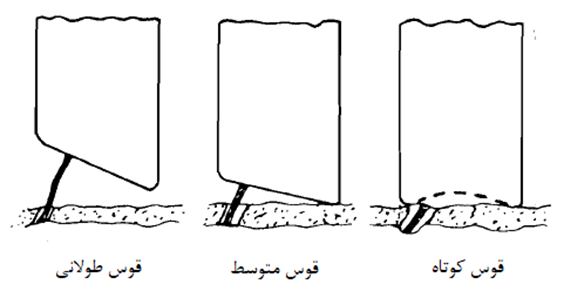

سه ناحیه مصرف در انتهای وجه ممکن است متمایز باشد، با این حال خطوط مرزی آنها ممکن است به طور قابل توجهی همپوشانی داشته باشند. قوس بلند یا شعله ورشدن قوی باعث می شود نوک قوس به صورت مورب با زاویه 20 تا 30 درجه ایجاد شود، در حالی که پاشنه قوس های کوتاه به طور قابل ملاحظه ای توسط سرباره و مذاب فرسوده می شود و منجر به قوس افقی بیشتر یا کمتر می شود. قوس های جریان بالای کوتاه تمایل به تشکیل یک نوک تقریبا مقعر دارند. (مطابق شکل 6).

مصرف دیواره الکترود گرافیتی:

در مقایسه با مصرف خطی، مصرف دیواره الکترود کم و بیش در جهت افقی اتفاق می افتد. این موجب می شود که بخش هایی از ستون الکترود که زیر سقف کوره قرار دارد تحت تاثیر بیشتر باریک شدن قرار بگیرد.

مهمترین فاکتور مصرف دیواره الکترود عامل اکسیداسیون می باشد. بنابراین جلوگیری از اکسیداسیون از دیگر مواردی است که در کاهش مصرف الکترود نقش دارد. مقدار اکسیژن بواسطه فشار هوای کوره قوس در ذوب های مختلف دستخوش تغییرات زیادی می شود. مقدار اکسیژن در فضای کوره معادل اکسیژن موجود در هوای آزاد محیط است مگر اینکه اکسیژن بیش از اندازه و توسط سیستم های تزریق اکسیژن یا لنس اکسیژن تزریق شود یا در مواردی که کوره مجهز به یک سیستم غبارگیر باشد، مقدار بیش از حد هوا وارد کوره شود. این مقدار ناچیز نیست و خطر چسبیدن بخار مذاب و سرباره بر روی سطح میانی الکترود به واسطه پدیده ای که باعث ایجاد قطرات کوچک می شود وجود دارد. قطرات، به واسطه وجود نیروی گرانش به پایین به سمت و نوک الکترود حرکت می کنند و با خود مقداری الکترود را با فرسایش به داخل حمام مذاب می برند. در طول عملیات ذوب گیری با قوس های کوتاه، لبه بیرونی نوک الکترود به طور مداوم و در نتیجه سایش ناشی از تماس با سرباره و مذاب گرد می شود. این اثر زمانی بوجود می آید که به طور مداوم از آهن اسفنجی استفاده می شود. اگر چه میزان اکسیداسیون الکترود گرافیت تا حد زیادی به کیفیت گرافیت آن بستگی دارد، اما به شدت به دمای سطح الکترود، سرعت و آشفتگی گازها و میزان اکسیژن تزریقی بستگی دارد.

اثر دما و سرعت فشار هوای محیط بر میزان اکسیداسیون:

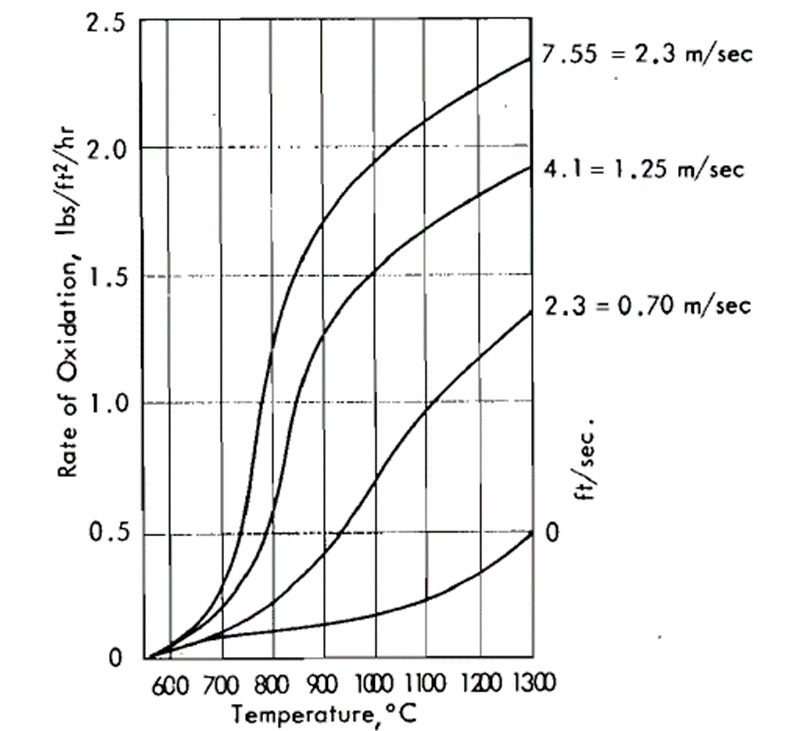

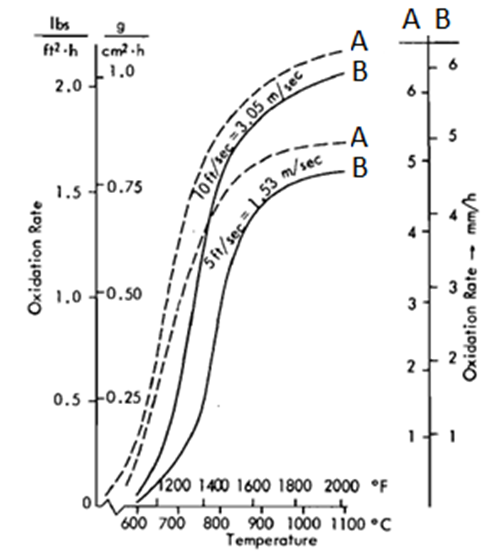

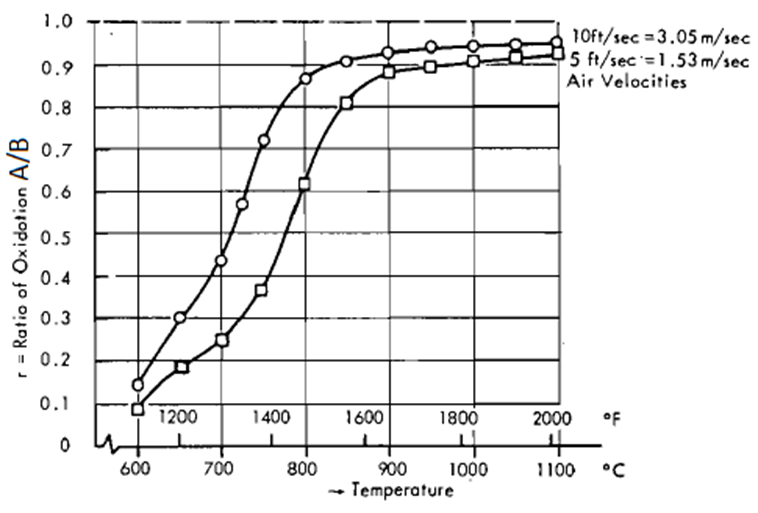

آزمایشات متعددی برای مقایسه اثر دما و سرعت فشار هوا در کوره قوس تحت شرایط کنترل شده و در تونل های باد در دماهای مختلف و سرعت های مختلف انجام شده است. شکل 7 نتایج حاصل آزمایشات انجام شده در تونل باد را نشان می دهد که در آن با افزایش سرعت هوا و دمای سطح گرافیت میزان قابل توجهی اکسیداسیون الکترود را شاهد خواهیم بود.

درجه حرارت سطح الکترود گرافیتی زیر 600 درجه سانتی گراد برای اهداف کاربردی غیر بحرانی است، زیرا اکسیداسیون قابل ملاحظه ای رخ نمی دهد. نرخ اکسیداسیون نشان داده شده در شکل 7 بالاتر از کوره های قوس الکتریکی معمول است، میزان اکسیژن در هوای کوره به میزان قابل توجهی پایین تر از آنچه در تونل باد وجود دارد است. نتایج آزمایش مربوط به الکترودهای A و B در شکل 8 و 9 نشان داده شده است. نرخ پایین اکسیداسیون الکترود B، به ویژه در محدوده دمایی 600 الی 900 درجه سانتیگراد بسیار مشهود است. به غیر از این تأثیرات، میزان اکسیداسیون دیواره الکترود به طور مستقیم به زمان قرار گرفتن در معرض حرارت ارتباط مستقیم دارد. بنابراین از زمان قرارگرفتن یک ستون الکترود در سیستم ذوب گیری کوره قوس الکتریکی اکسیداسیون در قسمت بالای ستون شروع و تا زمانیکه این قسمت به مصرف نهایی خود در منطقه قوس برسد ادامه پیدا می کند. زمانیکه قرار گرفتن الکترود در معرض حرارت به مدت طولانی انجام شود می تواند منجر به باریک شدن الکترودها شود، که بعضا به اشتباه مقاومت ناکافی الکترود به اکسیداسیون به آن نسبت داده می شود. از سوی دیگر، کوتاه بودن زمان قرار گرفتن الکترود در کوره به علت مصرف خطی بالا باعث کاهش خوردگی الکترود می شود.

میزان اکسیداسیون محیط اطراف ستون الکترود با دیگر نقاط برابر نیست. عوامل متعددی از جمله میزان باز بودن دریچه سرباره گیری، میزان هوایی که به دلیل آب بندی نامناسب از طریق سقف و یا عدم کنترل سیستم غبارگیر وارد کوره می شود یا سیستم های تنظیم اتوماتیک الکترود (Electrode Regulation) همه و همه باعث افزایش اکسیداسیون در مناطق خاصی از سطح الکترود می شود. این وضعیت منجر به تغییر شکل غیر عادی ستون های الکترود می شود. در برخی از کوره ها، قسمت هایی از سطح که در داخل مثلث الکترود قرار دارند، بیشتر از بقیه سطوح اکسید می شوند. تشعشع گرمایی متقابل از این قسمت ها، دمای سطح در این بخش از ستون را افزایش می دهد و باعث افزایش میزان اکسیداسیون می شود. این الگوی غیر عادی دمای الکترود اغلب در طول عملیات ذوب گیری کوره و در قسمت بین کلمپ و سقف کوره که مرز منطقه قرمز و سیاه رنگ الکترود شیب رو به پایین داخل مثلث نسبت به خارج آن قابل مشاهده است.

فرایند اکسیداسیون، نه تنها در جداره الکترود بلکه در محل قوس (نوک الکترود) رخ می دهد، گرما از طریق احتراق آزاد و مقدار تئوری گرما حدود 7.5 کیلووات ساعت به ازای هر کیلوگرم الکترود گرافیتی قابل محاسبه است.

با استفاده از این ارقام میزان گرمای احتراق به میزان 10 تا 20 کیلووات ساعت به ازای هر تن فولاد می باشد. تشخیص اینکه آیا تمام انرژی حین فرآیند ذوب مفید و مورد استفاده قرار گرفته است غیر قابل محاسبه است اما با این حال، گرمای احتراق زمانی مفید است که ستون های داغ الکترود به هنگام شارژ از کوره خارج شوند. گرمای حاصل از احتراق تا حدودی در مقابل خنک شدن سطح الکترود در اثر تابش مقابله می کند و در نتیجه تنش برشی را در نزدیکی سطح الکترود در حالت شوک حرارتی را کاهش می دهد.

ترکیبی از مصرف خطی در نقطه قوص (نوک الکترود) و اکسیداسیون دیواره:

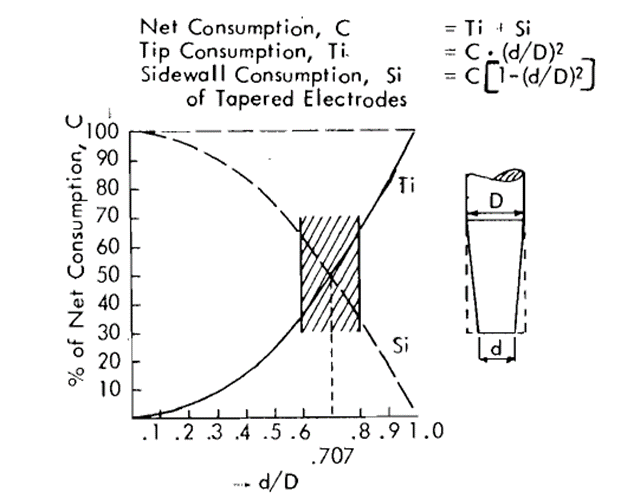

مصرف خطی در نقطه قوس و اکسیداسیون در دیواره الکترود را برای اهداف کاربردی به طور همزمان در یک بازه طولانی، به عنوان مثال، طی روزها، هفته ها یا ماه ها، بررسی کردیم. ضریب هندسی ستون الکترود نتیجه جالبی را در رابطه با اهمیت نسبی هر دو عامل نشان می دهد که در شکل 10 نشان داده شده است.

در اکثر کوره ها اکسیداسیون دیواره در حدود 50٪ از مصرف خالص (مصرف به استثنای شکست، پوسته شدن و غیره) را تشکیل می دهد.

در شکل فوق C مقدار مصرف خالص الکترود، Ti مصرف نوک، Si مصرف دیواره الکترود، D بیشترین قطر و d قطر نوک قوس نشان داده شده است.

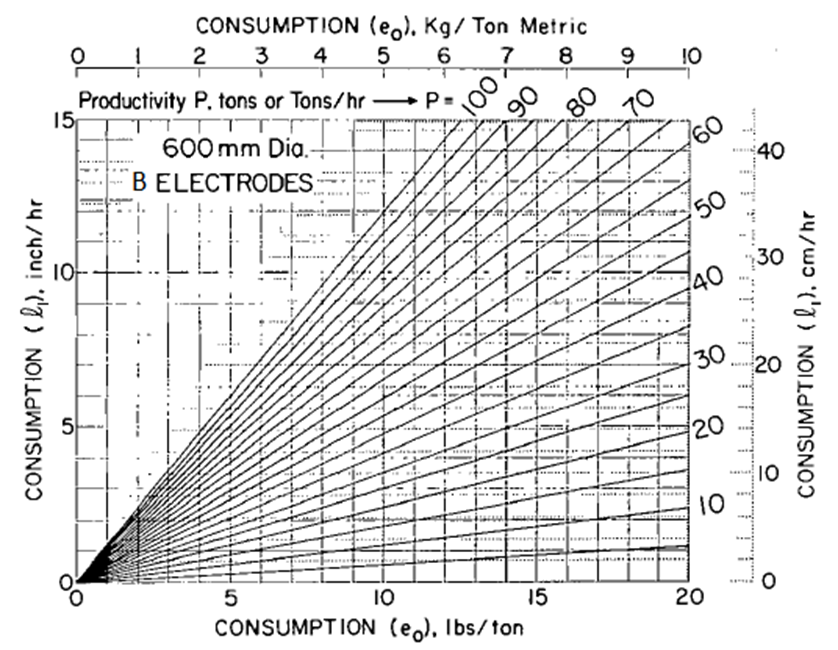

میزان مصرف خطی هر فاز، بر حسب سانتی متر یا اینچ به ازای هر ساعت عملیاتی را می توان به راحتی از داده های عملیاتی محاسبه کرد که نمودار گرافیکی آن در شکل 11 نشان داده شده است.

بدون در نظر گرفتن کارکرد الکتریکی کوره، میزان مصرف خطی، تابعی از سطح نوک الکترود است. به طور مثال بیشتر بودن سطح نوک الکترود باعث کاهش اکسیداسیون دیواره می شود. مصرف خطی الکترود به عوامل زیر بستگی دارد:

1 – ارتفاع ستون الکترود در معرض اکسیداسیون دیواره (فاصله سقف کوره تا نوک قوس)

2- میزان اکسیداسیون، با توجه به شرایط کوره و کیفیت الکترود گرافیتی

3- مدت زمان قرار گرفتن ستون الکترود بین خط سقف و نوک قوس

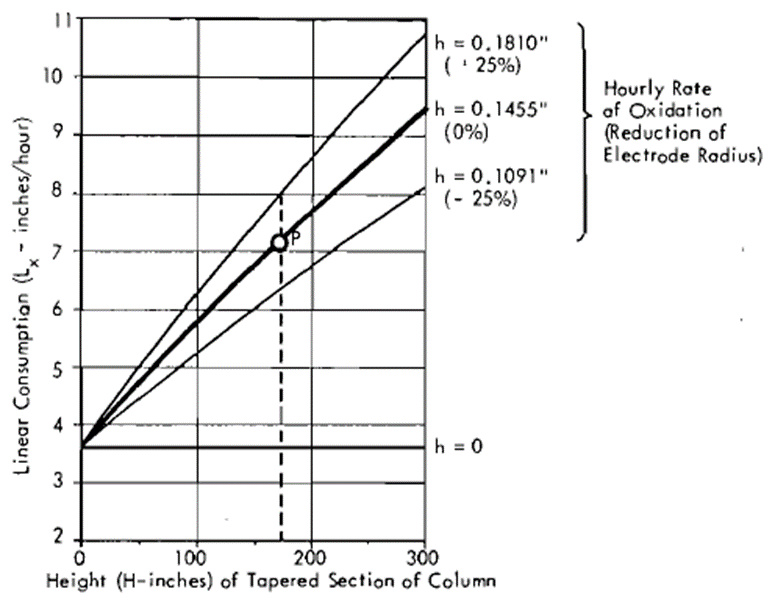

یک مثال از نتایج تجزیه و تحلیل ریاضی این حالت در شکل 12 نشان داده شده است. در نمودار ذیل، مصرف خطی در مقابل ارتفاع ستون مخروطی برای مقدار اکسیداسیون های مختلف رسم شده است.

نقطه P بر روی خط توپر در مرکز نمودار قابل مشاهده است. در این حالت، الکترودها تقریبا تا مرز نگهدارنده الکترود (کلمپ) قرمز هستند. ستون الکترود به ارتفاع 173 اینچ و قطر کوره 22 اینچ نظر گرفته شده است. منحنی ها براساس نرخ مصرف خطی محاسبه می شوند که به طور معکوس متناسب با سطح نوک الکترود می باشند. نتایج نشان می دهد که میزان اکسیداسیون تولرانس مثبت و منفی 25 درصدی دارد.

بر همین اساس نتایج ذیل به دست می آید:

- هنگامی که میزان اکسیداسیون دیواره الکترود بعنوان مثال 25% از مقدار موجود افزایش پیدا کند، افزایش مصرف خطی از 7.2 اینچ در ساعت به 8 اینچ در ساعت یا به عبارتی 11 درصد افزایش می یابد.

- کاهش میزان اکسیداسیون به میزان 25٪ باعث می شود مصرف خطی به 6.35 اینچ در ساعت یا تقریبا 12٪ کاهش پیدا کند.

- کاهش میزان خوردگی ستون تا مقدار 25٪ یا 43 اینچ، باعث کاهش12% مصرف الکترود می شود. (این واقعیت اهمیت ارتفاع کوره را نشان می دهد، یک کوره بلند به طور خودکار محکوم به مصرف الکترود بالاتر است.)

سایر عوامل تاثیر گذار در مصرف الکترود:

شکست الکترود، مهترین عامل در این دسته بندی می باشد. دلایل مختلفی در شکست الکترود نقش ایفا می کنند که از جمله آن میتوان به برخورد ضایعات در حال سقوط اشاره کرد که اغلب از محل اتصال الکترودها (نیپل) که از استحکام کمتری برخوردار است اتفاق می افتد. جهت این نیروها معمولا از یک نقطه خارج از مثلث الکترود بیشتر یا کمتر به سمت مرکز کوره است. جالب است بدانید که سه ستون الکترود نیز توسط نیروهای الکترودینامیک در جهت مخالف، نیروهایی که تمایل به جدا کردن ستون ها در همان جهت افتادن ستون در هنگام قوس الکتریکی دارند را تحت تاثیر قرار می دهند (شکل 5). این نیروها با مجذور آمپر جریان افزایش و با فاصله بین الکترودها کاهش می کنند.

در یک کوره بزرگ که جریانی در محدوده 50 تا 80 کیلو آمپری دارد، این نیروها می توانند به چند هزار کیلوگرم برسند.

شدت این نیروها به کیفیت الکترود، نحوه مونتاژ و جابجایی الکترودها، همچنین عملکرد مکانیسم تنظیم کننده الکترود و عدم وجود حرکت مکانیکی بیش از حد بستگی دارد.

شکست الکترود ممکن است ناشی از شرایط مختلفی از جمله مونتاژ نامناسب الکترود، شل بودن نیپل یا چرخش غلط فاز یا اینکه رزوه ها در خلاف جهت بسته شوند و شل شدن و افتادن الکترود در کوره را در پی خواهد داشت. تا کنون راهکاری برای کاهش افتادن نیپل (Tip Loss) پیدا نشده است و معدود شرکت هایی هستند که اقدام به اندازه گیری مجزای مصرف الکترود ناشی از اکسیداسیون و تصعید با مصرف ناشی از شکست یا افتادن نیپل می کنند. گزارش های رسیده از کارخانجاتی که از پوشش الکوپات (ElcoPat) بر روی الکترود گرافیتی استفاده می کنند بیانگیر این مطلب است که بواسطه لایه ای که روی سطح بوجود می آید، لایه ای مستحکم بین دیواره الکترود و اتمسفر کوره (بخارات و پاشش ذوب) ایجاد کرده و باعث کاهش ترک های ریز سطحی می شود. این ترک ها به مرور زمان بر اثر نفوذ مذاب و سرباره دچار سایش شده و همین شکاف های عمیق به مرور زمان Tip Lossها را بوجود می آورند.

یکی دیگر از عوامل شوک حرارتی بیش از حد است. هنگامی که یک ستون در خارج از کوره باشد ممکن است دچار تنش برشی سطحی شود و در شرایط بد حتی یک بخش کامل از الکترود را در راستای طولی دچار شکست کند.

هنگامی که در زمان ذوب شدن ضایعات سنگین قوس ثابت می ماند، در لبه بیرونی نوک الکترود گرادیان حرارتی بالایی می تواند تولید و ایجاد ترک های v شکل شود و ممکن است به نزدیک ترین مفصل نفوذ کند. بسته به عمق ترک نیپل میتواند باز و به درون کوره بیافتد.

هر عاملی می تواند باعث کوتاه شدن الکترود به صورت ناگهانی شود. اگر مخروطی شدن نوک الکترود به خوبی انجام شود، قوس نمیتواند یک منطقه بزرگ که دارای سطحی شکسته است را پیدا کرده و درنتیجه باعث شکست یا افتادن الکترود شود. پس از چندین ساعت عملیات ذوب گیری کوره، نیاز است که یک الکترود به ستون مخروطی شکل اضافه شود.

کاهش مصرف الکترود از طریق بهبود عوامل اپراتوری کوره:

1-مدت زمان عملیات ذوب گیری (T.T.T=Tap to Tap Time):

مصرف الکترود در نوک قوس، عمدتا بواسطه قوس الکتریکی و فرسایش سرباره و مذاب، در طول زمان قوس دادن رخ می دهد. در مقابل، اکسیداسیون در کل زمان عملیات ذوب، در لحظات Power On، Power Off و زمانی که الکترود ها داغ هستند انجام می پذیرد. علاوه بر این، در طی عملیات، اثرات جانبی مانند پوسته شدن و شوک حرارتی ممکن است رخ دهد. بدیهی است، هنگامی که عملیات کوره آهسته باشد، مصرف الکترود زیاد می شود. بنابراین یکی از راه های منطقی کاهش مصرف الکترود، از طریق افزایش سرعت عملیات کوره میباشد.

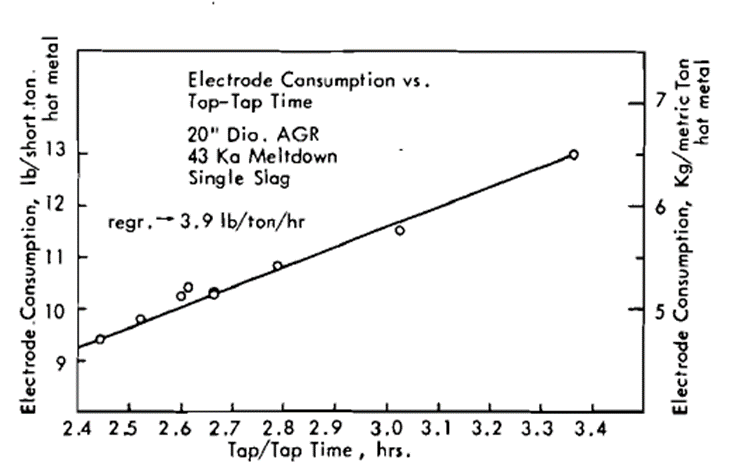

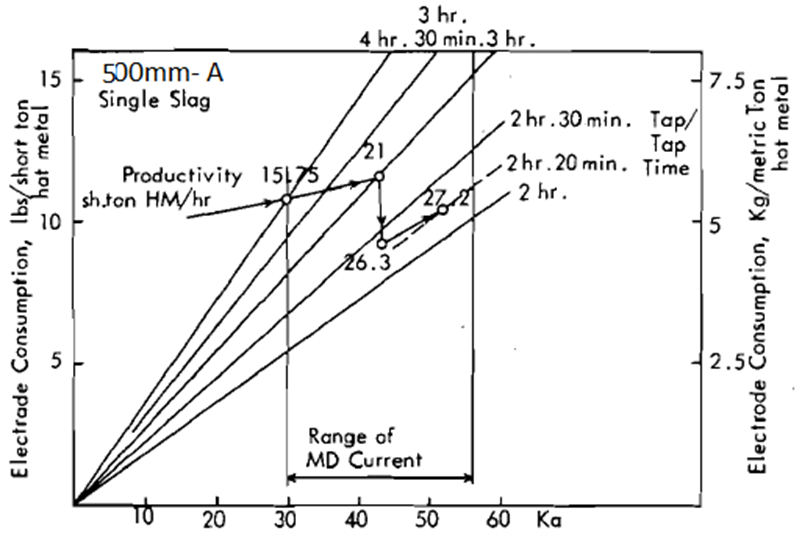

تاثیر بهره وری کوره یا (Tap to Tap Time) بر روی مصرف الکترود برای یک کوره با قطر 5.2 متر و ظرفیت 65 تن تولید با یک بار سرباره گیری در شکل 13 نشان داده شده است. در آن نتایج حاصل از یک بار سرباره گیری نشان داده شده است.

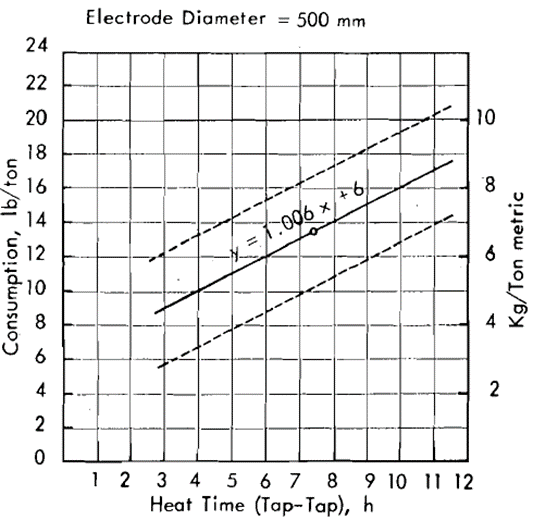

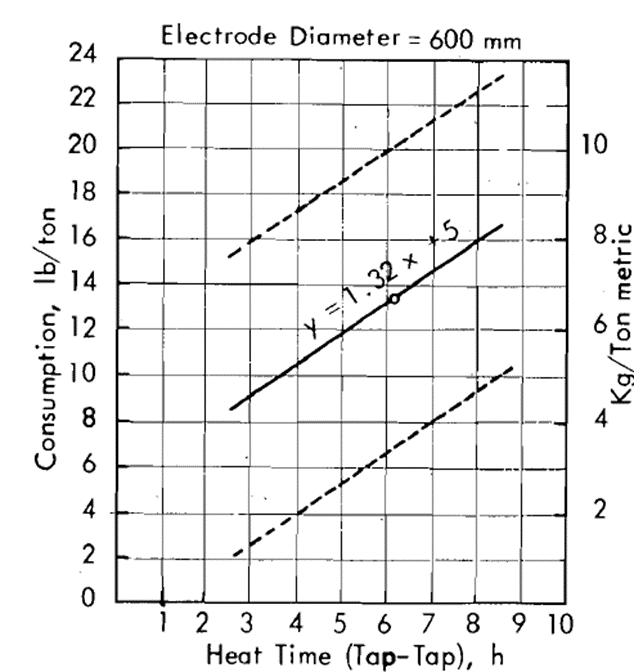

کوتاه شدن زمان T.T.T به مدت یک ساعت باعث کاهش مصرف 1.8 کیلوگرمی الکترود به ازای هر تن فولاد می شود. شکل 14و15 نتایج مطالعات کامپیوتری راجع به کوره های متعددی را نشان می دهد که در آن از الکترودهای با قطر 500 و 600 استفاده شده و برای یک یا دوبار سرباره گیری نمایش داده شده است. در اینجا افزایش یک ساعت T.T.T باعث تغییر مصرف الکترود 500 به مقدار 0.5 کیلوگرم و الکترود 600 به مقدار 0.6 به ازای هر تن مذاب تولیدی می شود.

2-میزان جریان مورد استفاده در عملیات ذوب گیری:

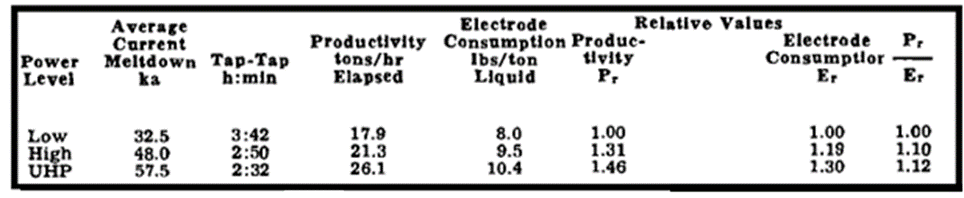

عمدتا با کاهش زمان T.T.T، توان کوره و جریان های عملیاتی افزایش می یابد. مثال جالبی در شکل 16 نشان داده شده است که تاریخچه یک کوره به قطر 5.2 متر با الکترود با سایز500 را قبل و بعد از تبدیل به توان بالا را نشان می دهد.

به طور معمول هنگامی که جریان های عملیاتی بالاتر استفاده می شود، نرخ “سوختن” افزایش می یابد؛ با این حال، قراضه سریعتر ذوب می شود و میزان تولید افزایش می یابد. این نتایج در جدول 1 و شکل 17 نشان داده شده است.

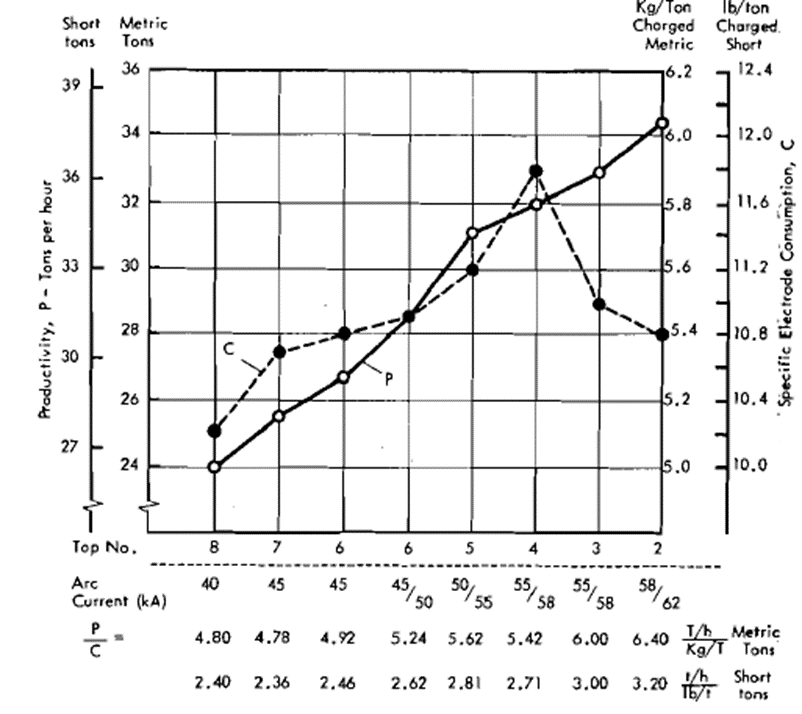

یک کوره با قطر 5.8 متر با ظرفیت 77 تن UHP، دارای ترانسفورماتور 65 مگا ولت آمپر و سایز الکترود با قطر 500 میلیمتر، در جریان های ذوب شوندگی مختلف در بازه 40 تا 62 کیلو آمپر کار میکند. مصرف الکترود و بهره وری با جریان افزایش می یابد؛ با این حال، اگر یکی از دو پارامتر متغیر را به یکدیگر ربط دهیم نتایج بدست آمده بیانگراین مطلب است که افزایش مصرف الکترود از 4.6 کیلوگرم به ازای هر تن فولاد در 40 کیلو آمپر به 5 کیلوگرم به ازای هر تن فولاد در 50-55 کیلوآمپر یا به عبارتی 10 درصدی، افزایش تولید را از 27.5 تن در ساعت تا 34 تن در ساعت یا به عبارتی 23.5٪ افزایش می دهد. نسبت P / E نیز 1.12 می باشد. ارتباطات مشابهی بین بهره وری کوره، اندازه جریان و مصرف الکترود در کوره های بزرگ و کوچک وجود دارد.

از نظر آماری مصرف الکترود C از رابطه ذیل بدست می آید:

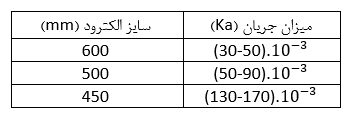

C=K.J.T

در رابطه فوق C ضریب مصرف الکترود گرافیتی (کیلوگرم به ازای هر تن فولاد)، K ضریب عددی مربوط به مشخصات عملیاتی، J جریان ذوب شوندگی (کیلو آمپر) وT زمان ذوب گیری (ساعت) است. محدوده های مقدار K در جدول 11 ذکر شده است. روابط آماری متعددی در حوزه ارتباط مصرف الکترود با عوامل عملیاتی کوره بدست آمده است.

اگر چه این اطلاعات مفید است اما در بسیاری از موارد هیچ اطلاعات دقیقی درباره میزان جریان فعلی به ما نمی دهد و این ضعف بسیار بزرگی است.

جمعبندی:

مصرف مکانیکی الکترودهای گرافیتی در کوره های قوس الکتریکی بسیار پیچیده است. برخی از عوامل به خوبی درک می شوند، در حالی که برخی دیگر نیاز به تحقیق بیشتر و عمیقی دارند. البته هدف این است که مصرف الکترود را تا حد ممکن کم کنیم. این یک مزیت برای فولاد سازان است که هزینه به ازای هر تن فولاد را کاهش داده و تولید کننده الکترود با بهبود مزیت رقابتی در فولاد سازی با کوره های قوس به این امر کمک کند.

کاهش مصرف الکترود از نکات بسیار مهم در افزایش بازدهی کوره قوس الکتریکی است. یکی از موارد مهم در ایجاد خسارات ناگهانی به الکترود، صدمات ناشی از اپرارتوری و نصب و مونتاژ ناصحیح الکترود ها میباشد. در همین مورد میتوانید به مطلب دستورالعمل های استفاده و مونتاژ الکترود گرافیتی رجوع نمائید.

جهت کسب اطلاعات بیشتر در خصوص الکترود گرافیتی از صفحه مقالات ویستا آسمان دیدن فرمایید.