فروآلیاژها اجزای جداییناپذیر فرآیند فولادسازی هستند. آخالهای غیر فلزی (Non-metallic inclusions (NMI)) از فروآلیاژها می توانند به طور قابل توجهی بر دگرگونی آخالها در فولاد مایع تأثیر بگذارند یا میتوانند مستقیماً در فولاد دخیل باشند. این امر به ویژه زمانی مضر است که فروآلیاژها در مرحله ثانویه عملیات پاتیل برای اصلاح ترکیب فولاد اضافه شوند. در این مورد، زمان کافی برای حذف آخال هایی که مرتبط با فروآلیاژها به فولاد اضافه می شوند، وجود ندارد. بنابراین، فروآلیاژها باید با توجه به تعداد، مورفولوژی، اندازه و ترکیب آخالهای موجود در آنها مشخص شوند. با این حال، اطلاعات کمی در مورد اثر ناخالصیهای فروآلیاژ بر تمیزی محصول نهایی وجود دارد. پژوهشگران آزمایشهایی در مقیاس آزمایشگاهی برای مطالعه تأثیر فروآلیاژ آهن سیلیسیم FeSi بر ویژگیهای آخال در مذابهای فولادی انجام دادند. آنها گزارش کردند که افزودن یک فروآلیاژ آهن سیلیسیم FeSi با خلوص بالا در مقایسه با مورد استفاده از فروآلیاژ آهن سیلیسیم FeSi استاندارد، باعث تشکیل آخالهای کمتری میشود. همچنین تأثیر افزودن فروآلیاژ آهن منگنز FeMn بر ویژگیهای آخال در فولاد بلبرینگ بررسی شده است. پیشنهاد شده است که آلیاژهای گرید آهن منگنز FeMn تنها تأثیر موقتی بر ویژگی های آخالها در فولاد در طی متالورژی ثانویه در پاتیل دارند. علاوه بر این، نشان داده شده است که افزودن فروآلیاژ آهن تیتانیوم FeTi میتواند به عنوان یک منبع بالقوه اکسیژن عمل کند که منجر به تشکیل آخال های جدید در طول انحلال آلیاژ در مذاب فولاد می شود. همچنین تأثیر ناخالصیهای فروآلیاژ آهن تیتانیوم FeTi70 و FeTi35 بر تمیزی فولاد در یک فرآیند صنعتی مطالعه شده است. نتایج نشان میدهد که تعداد آخالهای تولید شده با افزودن فروآلیاژ آهن تیتانیوم FeTi35 در مقایسه با افزودن فروآلیاژ آهن تیتانیوم FeTi70 بیشتر است، که به وجود مقدار بیشتر ناخالصی در فروآلیاژ آهن تیتانیوم FeTi35 نسبت داده میشود. پژوهشگران گزارش کردند که افزودن FeTi75 میتواند باعث تشکیل تعداد جدیدی از آلومیناهای حاوی تیتانیوم شود که حساسیت گرفتگی (clogging sensitivity) را افزایش میدهد. با این حال، مکانیزم تکامل آخالهای فروکروم FeCr در فولاد مذاب، به ویژه فولاد زنگ نزن به ندرت مورد مطالعه قرار گرفته است.

در این مطالعه، آزمایشهای آلیاژسازی در مقیاس آزمایشگاهی با استفاده از فولاد زنگ نزن فریتی (گرید 430) به عنوان ماده آزمایشی خام انجام شد. هدف این پژوهش درک اثر افزودن فروکروم FeCr بر ویژگیهای آخال در فولاد است که یک مطالعه اساسی برای کنترل تمیزی تولید فولاد زنگ نزن ارائه میکند.

روش آزمایش

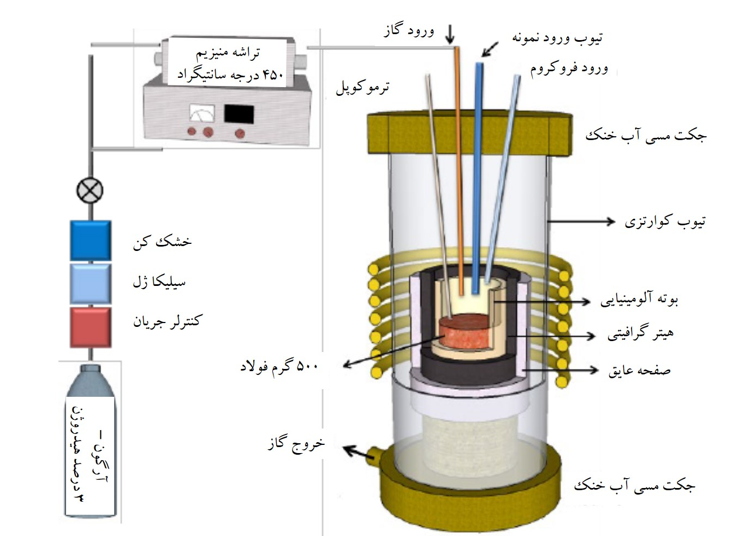

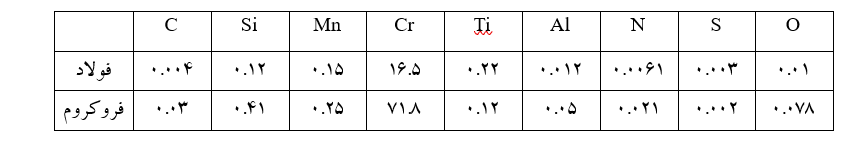

آزمایش آلیاژسازی با استفاده از یک کوره القایی با فرکانس بالا، همانطور که در شکل 1 نشان داده شده است، انجام شد. قبل از انجام آزمایشات، محفظه کوارتزی واکنش ابتدا با استفاده از یک پمپ چرخشی مکانیکی تخلیه شد. محفظه متعاقبا با یک مخلوط گاز آرگون 3 درصد هیدروژن بسیار خالص پر شد که با استفاده از یک کنترلکننده جریان جرمی کنترل می شد. همچنین از سیلیکاژل و تراشهی منیزیم 450 درجه برای جذب ناخالصی استفاده شد. 500 گرم فولاد در یک بوته ذوب شده MgO با هیترهای گرافیتی برای گرمایش القایی ذوب شد. هیتر با عایق احاطه شده بود. دمای آزمایش 1600 درجه سانتی گراد بود. پس از تثبیت دما به مدت 30 دقیقه، نمونه اولیه فولاد (S1) با استفاده از یک لوله کوارتز (4 میلی متر) گرفته شد و در آب کوئنچ شد. به محض اتمام نمونه برداری اولیه، 85 گرم فروکروم FeCr به مذاب اضافه شد. ترکیبات فولاد و فروکروم FeCr در جدول 1 ذکر شده است. سپس نمونه های فولادی در زمان های مختلف (S2 به مدت3 دقیقه، S3 به مدت 8 دقیقه، S4 به مدت 18 دقیقه و S5 به مدت 30 دقیقه) گرفته شد.

ترکیبات شیمیایی نمونه های فولادی با استفاده از طیف سنجی نشر اتمی پلاسما جفت شده القایی (ICP-AES) تعیین شد. میزان اکسیژن و نیتروژن با استفاده از دستگاه آنالایزر احتراق LECO تعیین شد. آخالها در نمونههای فروکروم FeCr و فولاد با استفاده از روش استخراج الکترولیتی سهبعدی آنالیز شدند. علاوه بر این، مشخصههای آخالها، یعنی چگالی، تعداد، اندازه و ترکیب، در نمونههای فولادی با استفاده از میکروسکوپ الکترونی روبشی نشر میدانی (FE-SEM) با طیفسنجی پرتو ایکس پراکنده انرژی (EDS) انجام شد. آخالها در نمونهها با استفاده از سیستم آنالیز انکلوژن خودکار با تنظیمات زیر مشاهده شد: 500 برابر بزرگنمایی و 1 میکرومتر حد حداقل قطر برای تشخیص درگیری در ناحیه 10 میلیمتر مربع است.

نتایج و بحث

ویژگی های آخالها در نمونه های فروکروم FeCr و فولاد

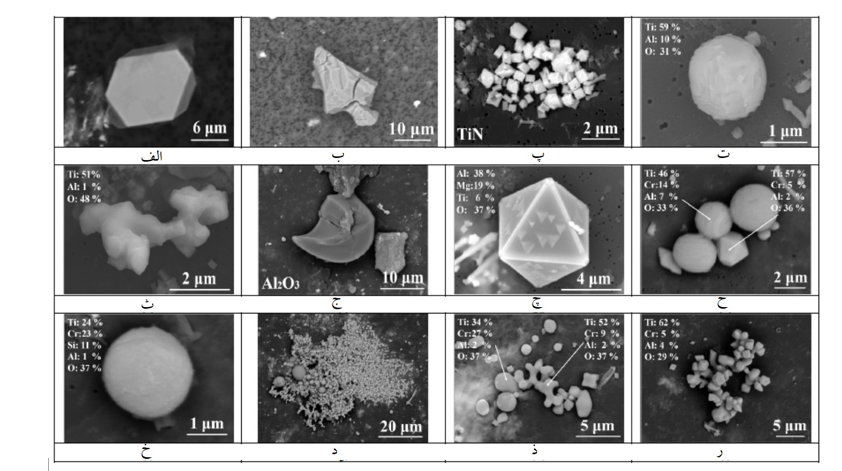

آخالهای معمولی در فروکروم FeCr و نمونه های فولاد قبل و بعد از افزودن فروکروم FeCr در شکل 2 نشان داده شده است. نوع اصلی آخالها در فروکروم FeCr، گروه اسپینل MnCr2O4 است (شکل 2 (الف))، که 73 درصد از کل آخالها را تشکیل میدهد. نوع دوم (19%) شامل آخالهای Al2O3 خالص است (شکل 2 (ب))، بقیه آخالهای پیچیده Al-Si-Ca-Mg-O هستند.

در نمونه S1، نوع اصلی آخالها، TiN است (شکل 2 (پ))، و در همه نمونهها یافت شد. علاوه بر این، ترکیبات تقریبا کروی TiOx-Al2O3 (شکل 2 (ت)) و TiOx نامنظم (شکل 2 (ث)) مشاهده شد. آخال های نامنظم Al2O3 در نمونه های استخراج شده یافت شد (شکل 2 (ج)). با این حال، به دلیل تعداد کم آنها توسط تجزیه و تحلیل خودکار شناسایی نشدند و در اینجا گنجانده نشدند. آخالهای اسپینل TiOx-Al2O3-MgO در تمام نمونهها با مورفولوژی مشابه یافت شد (شکل 2 (چ)).

پس از افزودن فروکروم FeCr، نوع اصلی آخالها به سیستمهای TiOx-Cr2O3-(Al2O3) تعلق داشت که میانگین مقدار Al2O3 حدود 8 درصد بود. آنها بر اساس مورفولوژی و ترکیبات خود شامل دو گروه بودند: یک شکل نامنظم با محتوای کمتر Cr2O3 و یک شکل تقریبا کروی با محتوای Cr2O3 بالاتر (شکل 2 (ح)). بخش کوچکی از آخالهای TiOx-Cr2O3-SiO2 نیز مشاهده شد (شکل 2 (خ))، و آنها در تمام نمونههای زیر مشاهده شدند. لازم به ذکر است که آخالهای بسیار کمی که حاوی محتوای MnO بالاتر (تا 33٪) بودند، تنها در نمونهی S2 مشاهده شدند، که ممکن است از آخالهای MnCr2O4 موجود در فروکروم FeCr به وجود آمده باشند.

ادامه این مقاله در خصوص فروکروم را در مقالات بعدی دنبال کنید

ویستا آسمان پیشرو در زمینه تامین انواع مواد اولیه صنعت فولاد. جهت کسب اطلاعات بیشتر با ما در تماس باشید.