فرو منگنز سبز تولید شده با استفاده از کربن زیست پایه در این مقاله با مدلسازی ریاضی و فیزیکی فرآیند پخت منگنز در شرایط آزمایشگاهی مشخص و بررسی می شود. هدف دستیابی به ساده ترین رویکرد (با استفاده از نرم افزار ترمودینامیکی) است که به فرد اجازه میدهد تا پارامترهای خروجی را بر اساس تجزیه و تحلیل ترکیب اولیه پیش بینی کند. به عنوان بخشی از کاربرد مدلسازی ریاضی، تعادل جرمی و حرارتی احتراق سوختهای کربنی (از جمله زیست توده) و تعادل جرمی و حرارتی تف جوشی در دمای بالا یک بار تجمعی تعیین شد. هدف از این مقاله اشاره به مزایای استفاده از مدل سازی با نرم افزار ترمودینامیکی و اعمال نتایج در شبیه سازی فرآیند پخت برای تولید فرومنگنز سبز بود. نتیجه مدلسازی ریاضی با نتیجه مدلسازی فیزیکی احتراق سوخت در یک پخت آزمایشگاهی همخوانی داشت.

انرژی مورد نیاز برای رسیدن به دمای پخت مطلوب و کسب کیفیت استاندارد با استفاده از 97/4 درصد کک برای تولید فرومنگنز سبز محاسبه شد. در یک آزمایش واقعی با شرایط پخت آزمایشگاهی، 35/4 درصد کک استفاده شده بود. هنگامی که یک سوخت زیست توده با ارزش حرارتی کمتر (لیگنین) در بار استفاده میشود، مقدار سوخت باید به 52/5٪ افزایش یابد (با 20٪ جایگزینی کک). همینئ کاهش مصرف کک در فرآیند پخت منجر به انتشار کمتر CO2 شده و با انجام تحقیقات گسترده و محاسبه دقیق میزان جایگزینی زیست توده با کک امکان به حداقل رساندن انتشار کربن دی اکسید در محیط فراهم خواهد شد. هدف این مقاله پیشبینی ابزارهای روششناختی و تعریف شرایط ترمودینامیکی برای ایجاد یک شبیهسازی تعاملی تولید فرومنگنز سبز است. علاوه بر این، پارامترهای سینتیکی برای بهبود قابلیتهای پیشبینی مدل فعلی باید در نظر گرفته شود و بنابراین در تحقیقات بیشتر لازم است برنامه محاسباتی مطابق با نتایج آزمایشهای سینتیک بهینه شود.

واژگان کلیدی: فرومنگنز سبز، bio-base carbon، فولادسازی، کاهش مصرف انرژی، کوره قوس غوطه وری

مقدمه

در استخراج سنگ معدن منگنز و فرآوری آن، مقدار زیادی ذرات ریز در معدن و کارخانه های فرآوری در نتیجه خرد کردن، جداسازی، فلوتاسیون و غیره تشکیل می شود. علاوه بر این، ذرات ریز مخلوط از کوره خارج میشود و در چرخه فرآوری میچرخد و تاسیسات تصفیه گاز را با بار بیش از حد مواجه میکند. این منجر به طولانی شدن فرآیندهای تولید به علت افزایش زمان تعمیر تاسیسات کاربردی میگردد و منجر به بلااستفاده ماندن بخش قابل توجهی از سنگ معدنی با اندازه های ریز شده و بنابراین نیاز به ایجاد راهکاری برای کنترل این ذرات است.

تجربه آماده سازی سنگ معدن منگنز (برای کاربردهای مختلف از جمله تولید فرومنگنز) برای فرآیند متالورژی نشان میدهد که در میان روش های اصلی برای تولید مواد تودهای (زینترینگ، دانه بندی و بریکت)، تف جوشی به طور کلی ترجیح داده میشود. در عین حال، اطمینان از عملکرد بالای فرآیند پخت، بهترین کیفیت پخت و حداقل مصرف سوخت جامد مهم است. در عمل لازم است در کوره های بلند و همچنین در کوره های الکتریکی مدرن ذوب فرومنگنز، از مواد خامی که به خوبی دانه بندی شده باشند استفاده شود که این امر باعث نفوذپذیری خوب گاز میشود. با این حال، مقدار کنسانتره منگنز ریزدانه برای تف جوشی به دلیل نیاز به استحکام فرآیند گرانولاسیون محدود می شود، زیرا ذرات ریزدانه پارامترهای زینتر را کاهش می دهند.

تشکیل گرانول های قوی در فرآیند دانه بندی توسط چندین عامل به طور همزمان تعیین میشود که اصلی ترین آنها توزیع اندازه ذرات ماده و ویژگی های شیمیایی و کانی شناسی آن است. کیفیت و مصرف سوخت از جمله عواملی هستند که بر کیفیت زینترینگ و عملکرد دستگاه زینترینگ تأثیر بسزایی دارند. علاوه بر این، سوخت تا حد زیادی تاثیرگذاری بر محیط زیست و مزایای اقتصادی برای فرآیند پخت سنگ معدن را تعیین میکند.از جمله راه کارهای موثر برای تولید سوخت و کاهش عوامل مضر که میتواند هزینه های تولید و اثرات منفی بر محیط زیست را برای تولید فرومنگنز کاهش دهد، می توان به استفاده از مواد خام تجدید پذیر مانند، مواد زیست توده و محصولات پیرولیز یعنی زغال چوب اشاره کرد. چوب و زغال چوب سوخت های جایگزینی هستند که عملکرد موفقی در متالورژی دارند. به طور خاص، یک روش مثبت استفاده از سوخت های زیست پایه برای فرآیند پخت سنگ آهن وجود دارد. طی پژوهشی دریافتند که اگر بیش از 25 درصد کک ریزدانه با بیوچار (زغال تهیه شده از زیستتوده های گیاهی و ضایعات کشاورزی) جایگزین شود بر نفوذپذیری بستر و همچنین سرعت تف جوشی، تأثیر منفی میگذارد. نویسندگان افزایش تدریجی (تا 100٪) مقدار زغال چوب در سوخت برای تف جوشی سنگ آهن را مطالعه کردند. نتایج نشان داد که نسبت بهینه زغال چوب 30 درصد است. این مقدار زغال چوب باعث افزایش سرعت تف جوشی، افزایش قدرت تف جوشی حاصله و کاهش تف جوشی با هیدروژن در دمای 800 درجه سانتی گراد میشود.

در پژوهشی در مورد امکان جایگزینی 10، 20، 30 و 40 درصد کک ریزدانه با چوب و مواد خام کشاورزی با استفاده از یک کارخانه زینتر آزمایشگاهی مورد بررسی قرار دادند که مشخص شد استفاده از زیست توده به طور قابل توجهی هیچ یک از ویژگی های فرآیند پخت و کیفیت تف جوشی را تغییر نمیدهد. زمان پخت کوتاه شد، بهره وری افزایش یافت و مقدار زینتر برگشتی کاهش یافت. نتایج آزمایش نشان داد که زغال چوب مناسبترین جایگزین برای کک ریزدانه (برای تامین انرژی مورد نیاز برای استفاده در کوره های قوس غوطه وری که برای تولید فرومنگنز مورد بررسی قرار می گیرد) با کمترین تأثیر بر کیفیت تف جوشی است. مقدار بهینه زغال چوب تا 20٪ بود. با توجه به عملکرد مثبت استفاده از زیست توده در تف جوشی سنگ آهن و همچنین کاربرد تئوری تکنیک های تف جوشی سنگ آهن در سنگ معدن منگنز (ماده اولیه تولید فرومنگنز)، از اینرو تحقیق پیشرو اثر استفاده از اثر زیست توده برای دانه بندی سنگ معدن منگنز از طریق تف جوشی را مورد بررسی قرار میدهد.

روش تحقیق

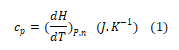

پیش احیا در یک کوره ثانویه یک روش معمول برای تولید فرومنگنز در کوره قوس غوطه وری (SAF) نیست، زیرا احیای اکسیدهای منگنز بالاتر(MnOx x>1) در کوره قوس غوطه وری توسط گازهای صعودکننده حاوی مونوکسید کربن یک واکنش گرمازا است. با این حال، محاسبات جرم و انرژی نشان داد که با افزایش دمای مواد خام، مصرف انرژی الکتریکی در یک کوره قوس غوطه وری همچنان میتواند به میزان قابل توجهی کاهش یابد. اگر ماده خام تا 100 درجه سانتی گراد پیشگرم شود مصرف انرژی الکتریکی ویژه را می توان تا 80 کیلووات ساعت در تن کاهش داد. سهم بیشتری از صرفه جویی در انرژی الکتریکی به افزایش دمای مواد خام نسبت داده می شود، در حالی که افزایش دمای پیش احیا فقط اندکی به صرفه جویی در انرژی الکتریکی کمک میکند. شارژ مواد خام پش گرم شده تا دمای 600 درجه سانتیگراد در یک کوره قوس غوطهوری، مصرف انرژی الکتریکی را تا 20 درصد کاهش میدهد. انتشار کل CO2 را می توان با استفاده از عملیات پیش گرمایش کاهش داد. با این حال، این به شدت به برق و سوخت مورد استفاده در واحد پیش احیا بستگی دارد. معمولاً از کوره های دوار در صنعت متالورژی برای پیش احیا استفاده می شود. درکوره های قوس غوطه وری امکان استفاده از گازهای خروجی برای پیش تصفیه وجود دارد، اما اغلب سوخت اضافی لازم است. اگر سوخت در کوره دوار فسیلی و انرژی الکتریکی از منابع تجدیدپذیر یا انرژی هسته ای باشد، در صورت انجام پیش احیا، انتشار CO2 بیشتر می شود. اگر انرژی الکتریکی از سوزاندن زغال سنگ فسیلی در کوره دوار تامین شود و کلسیناسیون در یک کوره قوس غوطه وری انجام شود، انرژی مصرفی باز هم کمتر خواهد بود. استفاده از کک در واحد پیش احیا منجر به بالاترین انتشار CO2 می شود (فرآیند سنتی و معمول مورد استفاده در اکثر کارخانجات احیای فرومنگنز در دنیا)، در حالی که زغال سنگ و گاز طبیعی منجر به انتشار کمتر CO2 میشوند، بیو کربن (کربن زیست پایه) کمترین انتشار CO2 را در پی دارد (Ichihara-2015). با این حال، این ها ملاحظات نظری هستند و مطالعات تجربی با استفاده از بیو کربن در یک کوره دوار برای تولید خوراک منگنز پیش احیا شده برای کاربردهای کوره قوس غوطه وری، با جدیت پیگیری مطالعاتی نشده است. این مقاله کاربرد مدل ریاضی و شبیهسازی فیزیکی فرآیند پخت را در شرایط آزمایشگاهی پیشنهاد میکند. برای مدلسازی ریاضی، واکنشهای شیمیایی پایه با انرژی گیبس استاندارد و جرم و تعادل حرارتی محاسبه شد. داده های ترمودینامیکی از نرم افزار HSC Chemistry به دست آمد( HSC به معنای H-آنتالپی، S-آنتروپی، C-ظرفیت حرارتی است) این نرم افزار روش های محاسباتی قدرتمندی را برای مطالعه اثرات مختلف ارائه می دهد و به فرد اجازه می دهد تا پارامترهای خروجی (مقدار، ترکیب شیمیایی، ترکیب کانی شناسی و حرارت کل) را بر اساس تجزیه و تحلیل ترکیب اولیه پیش بینی کند. محاسبات ترموشیمیایی بر اساس مقادیر آنتالپی H، آنتروپی S، ظرفیت حرارتی Cp یا انرژی گیبس برای گونه های شیمیایی صورت میگیرد. همه آنها را می توان به صورت ریاضی از مشاهدات تجربی به دست آورد. متن زیر یک ایده مختصر و ساده اما گویا از مقادیر و روش های ترموشیمیایی برای تولید فرومنگنز ارائه میدهد. مقادیر مطلق آنتالپی مواد را نمی توان اندازه گیری کرد، اما تفاوت آنتالپی (dH) بین دو دما (dT) را میتوان با کالری متر تعیین کرد. ظرفیت حرارتی Cp در فشار ثابت p (گرمای ویژه) را میتوان از داده ها با استفاده از رابطه 1 محاسبه کرد:

بر اساس معادله 1 امکان محاسیه آنتالپی بر اساس معادله 2 فراهم میشود:

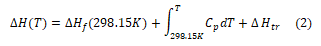

که در آن Hf 298.15K آنتالپی تشکیل در دمای 298.15 کلوین و آنتالپی تبدیل است. توابع آنتالپی ترمودینامیکی و انرژی گیبس برای واکنش های شیمیایی مورد استفاده در مدل به عنوان تفاوت بین محصولات و واکنش دهنده ها با استفاده از معادلات (3) و (4) محاسبه می شوند:

که در آن:

:تغییر آنتالپی واکنش،

تغییر انرژی گیبس در واکنش،

تغییر آنتالپی گونه i (محصول یا واکنش دهنده) در دمای T (K)،

– تغییر انرژی گیبس گونه i (محصول یا واکنش دهنده) در دمای T (K)،

ضریب استوکیومتری یک گونه در واکنش هستند.

ترکیب مخلوط تعادلی با ترکیب اولیه و میزان واکنش (یا درجه تبدیل) میتواند با معادله (5) بیان شود:

که در آن :

تعداد مول های ماده در سیستم قبل از واکنش،

تعداد مول های ماده i درگیر در واکنش،

ni– تعداد مول های ماده در حالت تعادل.

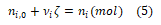

معادلات ترمودینامیکی از برنامه HSC Chemistry برای به دست آوردن دادههای لازم برای واکنشهای شیمیایی مربوطه در فرآیند تف جوشی استفاده شد. اینها شامل احتراق سوخت، خشک کردن، کلسینه کردن، واکنشهای احیای اکسید و غیره است (شکل 1 را ببینید). تمام داده های ترموشیمیایی مورد نیاز در HSC و ماژول های آن را میتوان از داده های پایه در پایگاه داده های آن با استفاده از معادلات (1)-(5) محاسبه کرد. به منظور گنجاندن ترکیب کانی شناسی خروجی آگلومره در برنامه، ابتدا باید نمودارهای تعادل گیبس محاسبه میشد و فازهای مناسب برای خروجی بر اساس محاسبات استوکیومتری تولید فرومنگنز پیش بینی می شد. اولین گام این بود که سیستم واکنش شیمیایی را با فازها و گونه های آن و مقدار مواد اولیه را مشخص شود. این برنامه مقادیر محصولات را در حالت تعادل در شرایط همدما و ایزوترمیک محاسبه میکند. ایده اصلی ماژول تعادل حرارتی تعیین گونه های IN و OUT، دماها و مقادیر است و ماژول Heat Balance به طور خودکار تعادل گرما و مواد را محاسبه میکند. میزان حرارت برای توصیف انرژی مورد نیاز در فرایند تولید فرومنگنز ممکن است با سرد شدن ترکیب از دمای داده شده به 15/298 کلوین آزاد شود. آنتالپی های داده شده حاوی میزان حرارت و همچنین گرمای واکنش های تشکیل است. این مقادیر برای محاسبه تعادل حرارتی در فرایند تولید فرومنگنز سبز استفاده میشود. برای محاسبه تعادل حرارتی، ابتدا باید آنالیز شیمیایی (Elemental-Xm) مواد خام و محصولات را به مواد ورودی و خروجی (گونه) تبدیل کرد. گاهی اوقات این مرحله سختترین مرحله است، بنابراین میتوانید این روش را با استفاده از ماژول HSC Species Converter انجام دهید. مهم است که تعادل عنصر را با انتخاب Calculate/Element Balance بررسی کنید تا از تعادل مواد و حرارت نادرست جلوگیری شود. شکل 1 روش کلی را با مدل سازی جرم و تعادل حرارتی فرآیند تف جوشی برای تولید فرومنگنز سبز را نشان می دهد.

توجه کنونی جهان به زیست توده های لیگنوسلولزی بعنوان مواد اولیه جهت محصولات شیمیایی میانی و سوختهای زیستی بعنوان منبع دوم، مشخصه ای اساسی در زمینه استفاده از زیست توده ها در تمامی تحقیقات جاری برای تولیدات زیادی از جمله فروالیاژهایی نظیر فرومنگنز است. مشخصهی اصلی ترکیب موادلیگنوسلولزی در مشخص نمودن مسیری برای انرژی مداوم، سوخت ها و دیگر محصولات تحقیقاتی است.

این مقاله، علاوه بر توصیف آنالیز روش های استاندارد، پیشنهادات پر رنگ دستورالعمل های تحلیلی زیست توده را برای لیگنین و تا حد امکان نقش آنها را در تولید سوختهای زیستی بیان می کند.

یافته ها

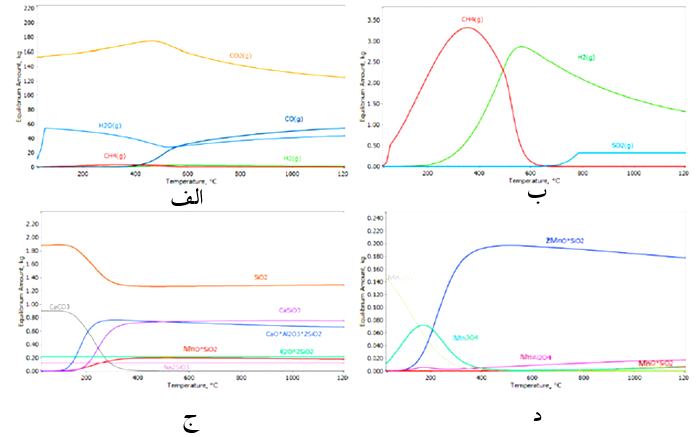

به عنوان بخشی از مدلسازی ریاضی، یک مطالعه ترمودینامیکی احتراق کک و زیست توده (لیگنین) با استفاده از برنامه ترمودینامیکی HSC Chemistry انجام شد در حالی که مدلهای ترمودینامیکی بر اساس ترکیب واقعی سوخت ایجاد شدند. برای محاسبه مدلهای ترمودینامیکی، نمودارهای تعادل گیبس (ماژول محاسبات تعادل) برای توصیف وابستگی دمایی ترکیب تعادلی واکنشدهندهها (سوخت واقعی + هوا) و محصولات (گازهای فرآیند و خاکستر تولید شده) مورد استفاده قرار گرفت. ماژولهای ترمودینامیکی محاسبهشده همچنین امکان پیشبینی سیستمهای تف جوشی بار تجمعی را در حضور کک و زیست توده در نسبتها و ترکیبهای مختلف اختلاط فراهم میکنند. سیستمهای مدلسازیشده و نتایج محاسبات ترمودینامیکی میتوانند اثر مقدار و نوع سوخت مورد استفاده در فرآیندهای اکسیداسیون-احیاء را در وابستگی به دما مشخص کنند و در عین حال قادر به پیشبینی ترکیبات فاز خاکستر (در صورت احتراق سوخت) و ترکیبات فاز آگلومره (در صورت تف جوشی باشند.

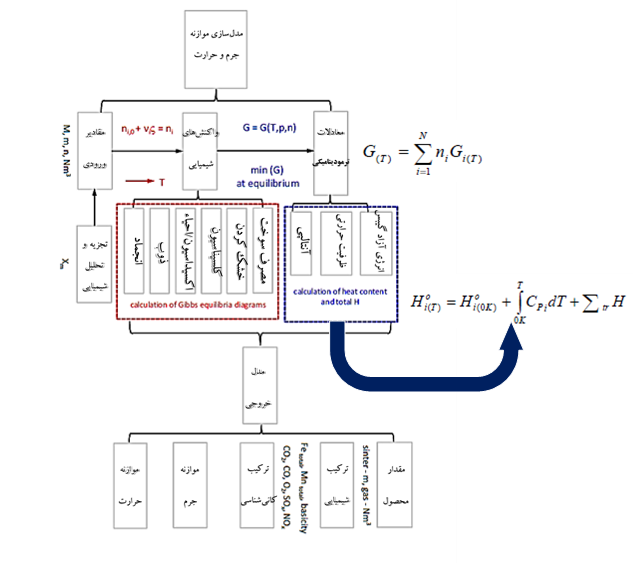

شکل 2 نمودارهای تعادل گیبس محاسبه شده را نشان میدهد که کک در طی احتراق کاملا می سوزد در حالی که عمده محصول CO2 (g) با سهم بیش از 90٪ در مخلوط گازهای فرآیند (به جز نیتروژن) است. مقدار سایر محصولات احتراق (CO (g)، H2O (g)، H (g)، SO2 (g)) و محتوای مواد قابل احتراق فرار (5/1 درصد وزنی)، رطوبت (5/5 درصد وزنی) و محتوای گوگرد (30/0٪) در کک میباشد. بر اساس نمودارهای تعادل گیبس محاسبهشده، پیشبینی فازهای اکثریت و اقلیت در خاکستر (1/12 درصد وزنی) حاصل از احتراق کک امکانپذیر بود. اکثر فازهای کانی شناسی تشکیل شده در دماهای فازهای کانی شناسی (مربوط به فرومنگنز) تشکیل شده در دمای احتراق کک شامل کوارتز (SiO2)، گلکسیت (MnAl2O4)، الیگوکلاز (CaAl2Si2O8) و مولیت (Al6Si2O13) می باشد. فازهای کوارتز و مولایت در پراش اشعه ایکس نیز شناسایی شدند (Legemza-2018). فازهای کانی شناسی اقلیت پیش بینی شده شامل تفرویت (Mn2SiO4)، ولاستونیت (CaSiO3)، (Mn2O3)، (Mn3O4)، و انیدریت (CaSO4) می باشد. قلیاهای موجود در خاکستر به شکل سیلیکاتی پیش بینی می شوند.

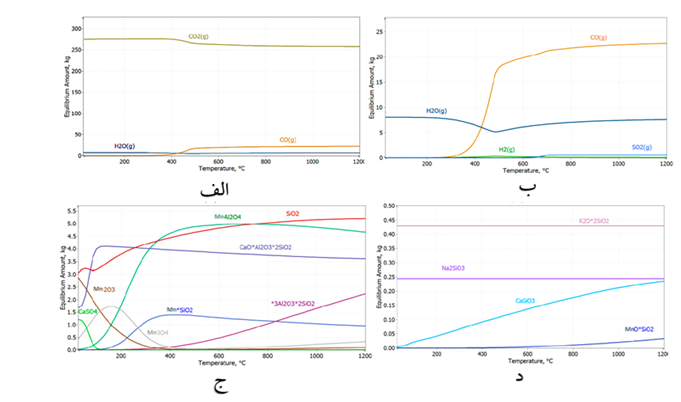

شکل 3 نمودارهای تعادلی گیبس محاسبه شده از سوختن لیگنین را در طی احتراق کامل نشان می دهد در حالی که عمده محصول CO2 (g) با سهم تقریبی 60٪ در مخلوط گازهای فرآیند (به جز نیتروژن) بود. مقدار CO (g) و H2O (g) به طور قابل توجهی بیشتر از احتراق کک بود و به مقدار قابل توجهی بالاتر مواد قابل احتراق فرار در لیگنین (90/67 درصد وزنی) مربوط بود. محتوای اجزای گازی CH4 (g) و H2 (g) که در دمای تجزیه حرارتی سوخت (حدود 300-600 درجه سانتیگراد) آزاد شدند نیز بالاتر بود. اکثر فازهای کانی شناسی تشکیل شده در دمای احتراق لیگنین شامل کوارتز (SiO2)، ولاستونیت (CaSiO3) و اولیگوکلاز (CaAl2Si2O8) میباشد. فازهای کوارتز و اولیگوکلاز در پراش اشعه ایکس نیز شناسایی شدند فازهای کانی شناسی اقلیت پیش بینی شده شامل تفرویت (Mn2SiO4)، گلکسیت (MnAl2O4)، (Mn2O3)، (Mn3O4)، و کلسیت (CaCO3) میباشد. فازهای Mn2O3و کلسیت در پراش اشعه ایکس نیز شناسایی شدند.

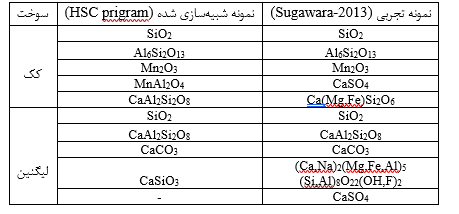

جدول 1 مقایسه ای از ترکیب فاز خاکستر سوخت را در یک مطالعه تجربی(Sugawara-2013) با استفاده از پراش اشعه ایکس و شبیه سازی مدل پیشنهادی برای تولید فرومنگنز سبز با استفاده از برنامه HSC نشان میدهد. در مورد هر دو سوخت، تطابق بالایی از فازهای معدنی شناسایی شده وجود دارد. انحرافات ممکن است مربوط به شرایط آماده سازی آمادهسازی واقعی خاکستر برای تجزیه و تحلیل و شرایط سینتیکی تولید خاکستر باشد.

جدول 1- مقایسه ترکیب فاز خاکستر سوخت برای تولید فرومنگنز سبز

محاسبه و موازنه جرم و حرارت فرآیند تف جوشی با زیست توده

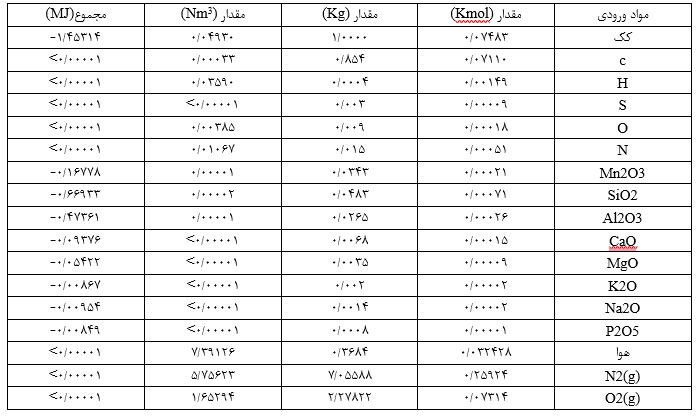

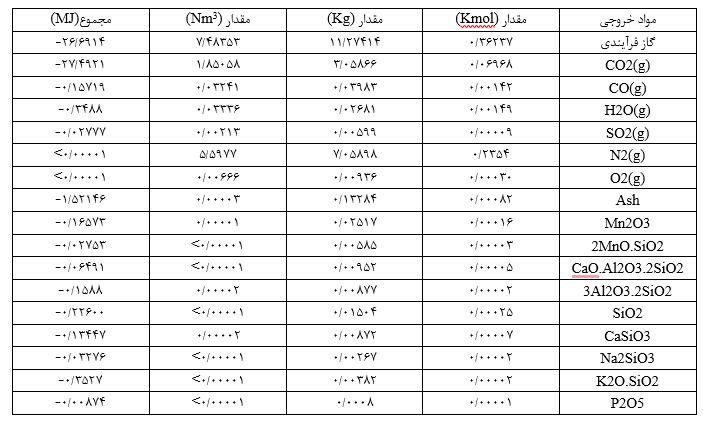

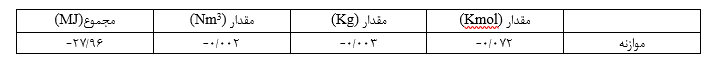

در مرحله اول، موازنه جرم و حرارت احتراق کک و زیست توده (لیگنین) با استفاده از برنامه ترمودینامیکی HSC Chemistry (ماژول تعادل حرارتی و مواد) تعیین شد. جدول 2 و 3 و 4 تعادل جرم و تعادل حرارتی فرآیند احتراق کک را نشان میدهد که نشان از ارزش حرارتی پودر کک MJ/Kg 96/27 و مقدار خاکستر 91/11 درصد وزنی دارد.

جدول 5 و 6 مقایسه ای از پارامترهای احتراق سوخت های مختلف را نشان می دهد که در مطالعه تجربی استفاده شده است.

جدول 5- پارامتر ارزش حرارتی ناشی از احتراق سوخت برای تولید فرومنگنز

برنامه محاسباتی مورد استفاده در این پژوهش امکان تعیین غلظت جرمی و حجمی گاز تولید شده در هر فرآیندی را فراهم میکند. با مدلهای ترمودینامیکی ایجاد شده، میتوان پارامترهای اساسی احتراق هر گونه سوخت کربنی (از جمله زیست توده) را نه تنها در فرآیند پخت، بلکه در سایر فرآیندهای حرارتی با واکنش احتراق سوخت مورد استفاده، پیشبینی کرد. بنابراین برنامه محاسباتی توسعهیافته به طور جهانی در کاربردهای مختلف صنعتی و فنی قابل استفاده است.

مدل ریاضی فعلی (پیش بینی تولید فرومنگنز سبز) مورد استفاده در این مطالعه با تعادل جرمی اجزای ورودی مختلف (مواد خام منگنز، مواد اولیه و سوخت) توسعه داده شد در حالی که یک تعادل حرارتی بر اساس آنتالپیهای ورودی و خروجی اجزای جداگانه (شامل انواع مختلف زیست توده) نیز به مدل اضافه شد. مدل مذکور امکان کنترل اثر حرارتی کلی فرآیند زینترینگ برای تولید فرومنگنز سبز را در طی نمونههای جداگانه پخت آزمایشگاهی فراهم میکند در حالی که میتواند از پیشبینی ترکیب گاز خروجی فاز آگلومره در دماهای تف جوشی در محاسبات استفاده کند. از آنجایی که ترکیب فاز آگلومره بر روی نمونههای آگلومر پس از سرد شدن تعیین میشود، مدل محاسباتی باید چشمانداز جدیدی از فرآیندهای در حال وقوع در طی فرآیند تف جوشی را به ارمغان بیاورد. مدل محاسباتی در حال حاضر در حال تبدیل به نرم افزار، تایید و تنظیم با توجه به خروجی های واقعی از پخت آزمایشگاهی است. لذا بررسی این مورد نیاز به تست های متعدد آزمایشگاهی برای تولید فرومنگنز سبز را دارد تا بتوان نتایج خروجی از نرم افزار را با موارد تجربی مقایسه کرد که به این ترتیب هدف مطالعاتی آتی پژوهشگر خواهد بود.

بحث و نتیجهگیری

هدف این مقاله بدست آوردن ساده ترین رویکرد برای پیش بینی پارامترهای خروجی بر اساس ترکیب اولیه مواد وارد شده برای تولید فرومنگنز سبز بود. بر اساس نتایج، همبستگی با مقایسه برخی مقادیر احتراق و تف جوشی در طول مدلسازی با نرمافزار HSC Chemistry و شبیهسازی تجربی به دست آمد. همبستگی بالایی در فازهای معدنی شناسایی شده خاکستر پس از احتراق سوخت، تعیین ارزش حرارتی و مقدار خاکستر در سوخت، سوخت افزوده شده برای تف جوشی مشاهده شد. برخی از نتایج حاصل از این مدلسازی ترمودینامیکی عبارتند از:

1. فازهای ماژور در خاکستر حاصل از احتراق کک کوارتز و گلکسیت ، فازهای ماژور در خاکستر حاصل از احتراق لیگنین کوارتز و ولاستونیت بودند.

2. ارزش حرارتی زیست توده مورد استفاده (به استثنای زغال چوب) حدود 60 تا 80 درصد ارزش حرارتی کک بود.

3. انواع مختلف زیست توده (در مقایسه با کک) مقدار قابل توجهی خاکستر کمتری داشتند.

4. در فرآیند تف جوشی با زیست توده، به دلیل ارزش حرارتی پایین تر، لازم بود مقدار سوخت در شارژ افزایش یابد.

5. حداکثر دما در فرآیند پخت با زیست توده نسبت به کک کمتر(حدود 100-150 درجه سانتیگراد) بود.

مدل ایجاد شده جامع است و ممکن است برای چندین ابزار محاسباتی، نظارتی و ارزیابی (مانند تعادل جرم و حرارت، پیشبینیهای ترمودینامیکی، نظارت بر دما و گاز خروجی، تعیین مکانیسم واکنش، تجزیه و تحلیل خواص آگلومراسیون، اثرات محیطی ناشی از تولید CO2 و CO، و غیره) در یک شبیهسازی تعاملی واحد کاربرد دارد. مزیت مدل محاسباتی جدید امکان پیشبینی فازهای معدنی محصول در طول فرآیند پخت واقعی – تف جوشی در دمای بالا – است که هنوز در جهان مورد استفاده قرار نمیگیرد. مدل محاسباتی جدید در HSC Chemistry نیز روش دستی محاسبه تعادل حرارتی و مواد را مجاز میداند. برنامه محاسباتی توسعه یافته به طور جهانی در برنامه های مختلف دانشگاهی، صنعتی و فنی قابل استفاده است. پیش بینی بر اساس جرم و تعادل حرارتی از محاسبات ترمودینامیکی شروع میشود. با توجه به ماهیت این محاسبات، تمام جنبه های مهم عملیات تف جوشی قابل شبیه سازی نیستند. برای تف جوشی واقعی، سینتیک احتراق، سینتیک واکنش های اکسیداسیون-احیاء و وضعیت فیزیکی واقعی بار نیز باید در نظر گرفته شود. به همین دلیل، بهینه سازی برنامه محاسباتی مطابق با نتایج آزمایش های سینتیک نیز مورد نیاز خواهد بود.

کوارتز (SiO2)، گلکسیت (MnAl2O4)، الیگوکلاز (CaAl2Si2O8) و مولیت (Al6Si2O13) می باشد.

( HSC به معنای H-آنتالپی، S-آنتروپی، C-ظرفیت حرارتی است) این نرم افزار روش های محاسباتی قدرتمندی را برای مطالعه اثرات مختلف ارائه می دهد و به فرد اجازه می دهد تا پارامترهای خروجی (مقدار، ترکیب شیمیایی، ترکیب کانی شناسی و حرارت کل) را بر اساس تجزیه و تحلیل ترکیب اولیه پیش بینی کند.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.