سایش مواد نسوز صنعتی در تماس با سرباره حاوی مقادیر بالایی از FeO با استفاده از تکنیک Rotating finger مورد بررسی قرار گرفت. تعادل ترمودینامیکی سیستم های سرباره نسوز نیز در Thermo-calc® و FactSageتعیین شد. دیرگدازهای مورد مطالعه عبارت بودند از اسپینل آلومینا، زیرکونیا، گرافیت، کاربید سیلیکون (SiC)، منیزیم کربن (MgO-C)، کرومیت (Cr2O3)، و MgO-اسپینل (MgO-Al2O3). در یک سرباره FeOx (90wt%) – SiO2 (5wt%) – CaO (5wt%) به مدت 3 ساعت در یک بوته مولیبدن در 100 RPM در 1700K چرخانده شدند. سایش مواد نسوز نمونه با تغییرات ابعادی و تغییرات در ترکیب سرباره ها تعیین شد. فقط دیرگدازهای MgO-spinel مقاومت در برابر سرباره نشان دادند. محاسبات تعادل ترمودینامیکی قادر به پیشبینی رفتار تجربی در هنگام استفاده از پایگاههای داده مناسب، به جز سرباره کرومیت بودند.

مقدمه

تولید آهن خام در فرآیند IronArc در دو مرحله مجزا برای به حداکثر رساندن کارایی کربن انجام می شود. در مرحله اول، سنگ آهن توسط گاز فوق گرم از یک PG با افزودن CO بازیافت شده از راکتور دوم گرم و ذوب می شود. این باعث احیا سرباره اکسید آهن از هماتیت (Fe2O3) به ووستیت (FeOx) می شود. پس از احیا اولیه، انتظار میرود ترکیب سرباره 90٪ FeOx – 5٪ SiO2 – 5٪ CaO باشد. سپس سرباره از طریق یک سرباره به راکتور دوم منتقل میشود که از انتقال گاز فرآیندی جلوگیری میکند. در راکتور دوم، هیدروکربنهای فوق گرم با PG دیگر به مذاب تزریق می شود. این امر سرباره را به آهن خام مذاب کاهش میدهد. برای تسهیل فرآیند IronArc، یک ماده نسوز مورد نیاز است که بتواند در تماس با سرباره اکسید آهن مذاب برای مدت زمان طولانی مقاومت کند [2].

مواد نسوز در صنعت فولاد و فلزات برای استفاده در پاتیل ها و کوره ها برای محتوی مذاب ها و سرباره های با دمای بالا ضروری هستند. مواد نسوز متداول مورد استفاده در صنعت آهن و فولاد شامل آجرهای نسوز بر پایه MgO، MnO، Al2O3، ZrO2 و Cr2O3 می باشد. این ترکیبات با یکدیگر با نسبت های مختلف ترکیب شده و ساختارهای معدنی را تشکیل می دهند که پایداری حرارتی بالایی دارند [3].

با وجود پایداری حرارتی بالا، مواد نسوز در معرض واکنش های ناشی از تماس با سرباره یا فلز مذاب هستند. به دلیل دمای بالای فرآیند، هر واکنشی تسریع می شود و ممکن است باعث سایش قابل توجه دیرگداز در اثر واکنش های شیمیایی شود [3]. علاوه بر این، دمای بالای محیط ممکن است یکپارچگی ساختاری مواد نسوز را کاهش داده و آنها را در معرض افزایش سایش ناشی از فرسایش و آسیبهای مکانیکی قرار دهد. بنابراین، انتخاب یک ماده نسوز باید با فرآیند مورد نظر تنظیم شود تا عمر همه تجهیزات به حداکثر برسد. دو عامل عمده ای که در تعیین ماده نسوز مناسب باید در نظر گرفت عبارتند از: سایش مکانیکی ناشی از فرسایش ناشی از جریان و تنش های برشی در فرآیند، و سازگاری شیمیایی بین نسوز و فلز مذاب، سرباره و گازهای فرآیند. تنش های حرارتی- مکانیکی داخلی ناشی از چرخه های گرمایش و سرمایش نیز باید در نظر گرفته شود.

مشخص شده است که افزایش مقادیر FeOx در سرباره های متالورژی برای طول عمر دیرگداز مضر است و سرباره های متالورژیکی با مقادیر زیاد FeOx بسیاری از مواد نسوز را به سرعت حل می کنند. مکانیسم انحلال به مواد دیرگداز بستگی دارد، اما اغلب شامل واکنش های شیمیایی و تشکیل فازهایی با دمای ذوب پایین است [4]. فازهایی با دمای ذوب پایین به سرعت از دیواره نسوز جدا می شوند و باعث ریزش سایر ذرات نامحلول می شوند. FeOx یک ترکیب اجتناب ناپذیر از سرباره های متالورژیکی برای آهن سازی و فولادسازی است، اما به طور کلی در غلظت های بالا مانند فرآیند آهنی یافت نمی شود. بالاترین مقدار FeOx در سایر فرآیندهای متالورژی حدود 30٪ است [5-7]. مطالعات بسیار کمی در مورد سایش مواد نسوز با سرباره با ترکیبات FeOx بیش از 50٪ انجام شده است. Zhang و Seetharaman [8] مطالعه ای بر روی سرباره FeOx-SiO2-CaO-CaF2 با 45٪ FeOx برای سایش مواد نسوز MgO انجام دادند. علاوه بر این، مطالعه ای توسط Oeters و Neuer نشان می دهد که سرباره هایی با ترکیبات FeOx بیش از 50 درصد ممکن است نسبت به آجر نسوز منیزیت متخلخل کمتر تهاجمی باشند [9]. بسیاری از مطالعات دیگر در مورد سرباره های غنی از FeOx به جای سایش مواد نسوز، بر ویسکوزیته یا دمای ذوب سرباره متمرکز شده اند [10،11].

هدف مطالعه حاضر ارزیابی رفتار سایشی مجموعه ای از مواد نسوز رایج بخصوص سایش مواد نسوز در هنگام تماس با سرباره متالورژیکی با محتوای FeOx بالا، تحت شرایط موجود در فرآیند طعنه آمیز است. اثر متقابل بین چنین سرباره و دیرگداز تا جایی که نویسندگان بدانند در کارهای قبلی مورد مطالعه قرار نگرفته است. واکنشهای شیمیایی توسط محاسبات تعادل ترمودینامیکی در Thermo-calc با استفاده از پایگاههای داده TCOX8 و TCFE9 و همچنین FactSageبا استفاده از پایگاههای داده FactPS، FToxide و FTmisc برآورد شدند [12،13]. علاوه بر این، سایش مواد نسوز به صورت دینامیکی با مطالعه تنش برشی با استفاده از شبیهسازی CFD پیشبینی شد. محاسبات تعادل ترمودینامیکی یک درک اساسی از مواد نسوز برای آزمایش را ارائه می دهد و به توضیح مکانیسم های سایش مواد نسوزکمک می کند.

سایش ترکیبی از عوامل شیمیایی و دینامیکی با استفاده از آزمایشهای دمای بالا با استفاده از تکنیک rotating finfer و با استفاده از یک جو کنترلشده مورد مطالعه قرار گرفت. در آزمایشهای rotating finfer ، یک نمونه از آجر نسوز را به سرباره مذاب پایین میآورند و سپس میچرخانند تا انحلال را به عنوان تابعی از زمان مطالعه کنند. این روش به طور گسترده در ادبیات برای مطالعات سایش مواد نسوز استفاده شده است [14-16]. از آنجایی که این دو مکانیسم با استفاده از یک آزمایش مورد مطالعه قرار میگیرند، تعیین اینکه کدام یک از مکانیسمهای سایش مواد نسوز مکانیزم غالب است دشوار است [17]. با این حال، برخی از مطالعات نشان داده اند که جابجایی اجباری در روش rotating finfer به نسبت شعاع نمونه به شعاع بوته بستگی دارد و بنابراین می توان بزرگی سایش مواد نسوز ار نوع دینامیکی را تخمین زد [18].

مطالعه CFD به تعیین تنشهای برشی روی نمونه آجر نسوز در حال چرخش کمک میکند تا شرایط سایش مواد نسوز را در فرآیند مقیاسپذیر بهدرستی تکرار کند. وانگ و همکاران [19] دریافتند که سرعت انحلال نمونه آجر نسوز در حال چرخش استوانه ای عمدتاً مستقل از سرعت چرخش است، به دلیل سرعت شعاعی پایین جریان. با این حال، انتظار می رود که تنش های برشی روی نمونه آجر نسوز مستطیلی شکل مورد استفاده در مطالعه حاضر به سرعت چرخش بستگی داشته باشد.

مقاومت آجر نسوز در برابر سایش شیمیایی و دینامیکی توسط سرباره های خورنده هم تحت تأثیر خواص مواد و هم فرآیند تولید آجرهای نسوز است. عواملی مانند تخلخل، اندازه دانه و درجه همجوشی بین دانهها در یک آجر نسوز میتوانند به اندازه ترکیب شیمیایی دیرگداز بر مقاومت در برابر خوردگی تأثیر بگذارند [3،5].

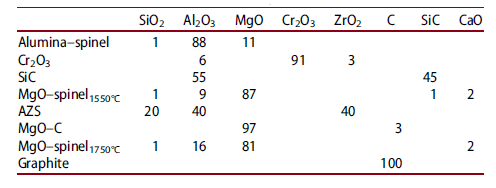

آجرهای نسوز در مطالعه حاضر و ترکیبات مربوط به آنها در جدول 1 ارائه شده است. سایش شیمیایی را می توان به دو مکانیسم متمایز تقسیم کرد: واکنش های اکسیداسیون – احیا، و انحلال و نفوذ. بزرگی این اثرات همچنین به چگالی ظاهری و اندازه منافذ دیرگداز و همچنین خواص مرطوب کنندگی بین سرباره و دیرگداز بستگی دارد.

افزایش تخلخل مربوط به سطح بزرگتری برای واکنش بین سرباره و دیرگداز و همچنین پتانسیل پوسته شدن دیرگداز است. از آنجایی که ماتریس و فاز بایندر مواد نسوز اغلب متخلخل ترین و ناخالص ترین قسمت دیرگداز است، ضعیف ترین حلقه ای است که ابتدا مورد حمله قرار می گیرد.

سایش مواد نسوز به صورت مکانیکی را نیز می توان به دو مکانیسم مجزا تقسیم کرد، یعنی فرسایش و نفوذ. فرسایش مستقیماً با سرعت جریان مذاب بر روی دیرگداز مرتبط است و می توان آن را از نظر تنش برشی روی دیوار نسوز ارزیابی کرد [20]. نفوذ عاملی برای سایش واقعی در اثر خوردگی یا پوسته شدن است. پوسته شدن رویدادی است که در آن یک قطعه نسوز از آجر توسط تنش های برشی زیر سطح آجر شکسته می شود [5]. مشخص شده است که اکسید آهن در سرباره های متالورژی دمای ذوب سرباره را به میزان قابل توجهی کاهش می دهد. اکسید آهن همچنین با بسیاری از مواد نسوز واکنش داده و فازهای با نقطه ذوب پایین را تشکیل می دهد که سرعت سایش مواد نسوز را افزایش می دهد [6،7]. مقادیر زیاد اکسید آهن پتانسیل کاهش ویسکوزیته سرباره را دارد که باعث افزایش تر شدن بین دیرگداز و سرباره و افزایش سایش مواد نسوز (دیرگداز) با نفوذ می شود [11].

دیرگدازهای MgO با سربارههای FeOx-Silicate واکنش داده و لایههایی از آگنزیووستیت را در شرایط استاتیک تشکیل میدهند. این امر سرعت خوردگی دیرگداز را کاهش میدهد، که سپس با نفوذ منیزیم از طریق مگنزیووسیت کنترل میشود [8]. افزودن کربن به دیرگدازهای منیزیت باعث کاهش تر شدن سرباره و در نتیجه کاهش سایش مواد نسوز (دیرگداز) می شود. مقادیر بیشتر C در دیرگداز باعث افزایش اتلاف C توسط اکسیداسیون از سرباره به دلیل تشکیل CO و CO2 می شود که باعث کاهش یکپارچگی ساختاری دیرگداز می شود [21]. از آنجایی که MgO در تماس با FeOx یا Fe2O3 فاز مذاب ندارد، در تئوری سایش ناشی از خوردگی، نباید با افزایش مقادیر FeOx در سرباره افزایش یابد [22]. علاوه بر این، دیرگدازهای MgO-C در کاربردهای فولادسازی، تشکیل یک لایه متراکم از MgO را در سطح مشترک بین دیرگداز و فولاد تجربه می کنند [23]. نشان داده شده است که مواد نسوز با تشکیل لایه متراکم نسبت به موا نسوز بدون لایههای متراکم، نرخ انحلال کمتری را تجربه میکنند و لذا سایش مواد نسوز از این دست کمتر است [24].

دیرگدازهای منیزیا-کروم در صنعت تبدیل مس رایج هستند. برای سربارههای آند مس با 30 تا 35 درصد FeOx و 50 درصد CuO، 8 درصد SiO2، مشخص شد که دیرگدازهای حاوی کروم نسبت به دیرگدازهای بدون کرومیت در برابر خوردگی مقاومتر هستند [15].

واکنش بین دیرگدازهای آلومینا-کرومیت با سرباره های حاوی SiO2 و CaO منجر به نفوذ سرباره و واکنش با ماتریس می شود. واکنش با FeOx منجر به تشکیل یک اسپینل مرکب از FeOx-Cr(Al)2O3 می شود. علاوه بر این، اگر MgO در سرباره وجود داشته باشد، اسپینل MgO-Fe2O3-Cr2O3 تشکیل می شود که سرعت تخریب بیشتر را کاهش می دهد و از سایش مواد نسوز بصورت بسیار شدید جلوگیری می کند [25]. واکنشها با اتمسفرهای غنی از CO، خوردگی آجر را با واکنشهایی با دیرگداز تسریع میکنند، اما ممکن است با افزایش نسبت کرومیت در دیرگداز از این امر جلوگیری شود [26].

زیرکونیا توسط منیزیم، آهک یا سیلیس تثبیت می شود تا یکپارچگی ساختاری مواد نسوز را افزایش دهد. یک تثبیت کننده رایج آلومینا و سیلیس است که یک نسوز AZS را تشکیل می دهد. نمودار فاز FeOx و ZrO2 نشان می دهد که ZrO2 در دمای راکتور تا انحلال 80٪ FeOx در ZrO2 پایدار است. این نشان می دهد که دیرگدازهای مبتنی بر ZrO2 ممکن است در برابر سرباره FeOx مقاوم باشند و احتمالا سایش مواد نسوز در این حالت پایدار تر است[27]. نتایج تحقیقات دیگر نشان می دهد که زیرکونیای تثبیت شده با منیزیا نسبت به زیرکونیای تثبیت شده با کلسیم در برابر سرباره های خورنده مقاوم تر است [14]. با این حال، هیچ دیرگداز زیرکونیایی تثبیت شده با کلسیم برای آزمایش در مطالعه حاضر موجود نبود.

مقاومت در برابر خوردگی اسپینل با آلومینا بالا بیشتر به محتوای اسپینل بستگی دارد تا تخلخل آجر نسوز. تشکیل C2AS به دلیل دمای ذوب پایین برای مقاومت در برابر خوردگی آجر نسوز مضر است که به نوبه خود نفوذ سرباره را افزایش می دهد [28]. آجر نسوزهای آلومینا در برابر سایش توسط اکثر سرباره های رایج فولادسازی مقاوم هستند. سربارههای حاوی مقادیر زیادی FeOx منجر به تشکیل هرسینیت (FeAl2O4) میشوند که پایدار و در برابر سایش و شوک حرارتی بسیار مقاوم است [29،30]. در ترکیب با کرومیت، دیرگدازهای آلومینا به دلیل حلالیت کم در سرباره، مقاومت به خوردگی بالایی نسبت به اکثر سرباره ها نشان می دهند. علاوه بر این، برخی از افزودنهای TiO2 ممکن است چگالی و اندازه دانه دیرگداز را افزایش دهد که مقاومت شوک حرارتی را افزایش میدهد [31]. دیرگدازهای آلومینا سیلیس برای استفاده با سرباره های غنی از FeOx مناسب نیستند زیرا وجود FeOx باعث تشکیل فازهای مذاب در دماهای پایین می شود. هنگامی که 25 تا 35 درصد FeOx به مواد نسوز جذب شود، تشکیل فازهای مایع تا دمای 1478 کلوین امکان پذیر است [32].

روش

محاسبات ترمودینامیکی

پایداری شیمیایی مواد نسوز در تماس با سرباره IronArc با استفاده از محاسبات تعادل ترمودینامیکی با استفاده از Thermo-calcبا پایگاههای داده TCOX8 و TCFE9 و FactSage با پایگاههای داده FactPS، FTmisc و FToxid ارزیابی شد. نمودارهای پایداری فاز از چنین محاسباتی اطلاعاتی در مورد سازگاری سیستمهای نسوز- سرباره ارائه میدهند و ممکن است به پیشبینی رفتار سایش در شرایط تعادل کمک کنند. نمودارهای پایداری فاز هیچ اطلاعاتی در مورد سینتیک انحلال نمی دهد، اما در ترکیب با مطالعات تجربی، نمودارهای پایداری فاز ممکن است به توضیح مکانیسم های انحلال مواد نسوز و همچنین بررسی سایش مواد نسوز کمک کند [33،34]. محاسبات ترمودینامیکی همچنین در نظر نمی گیرند که دیرگداز یک قطعه آجر نسوز فشرده با سطح محدود است. محاسبات بیشتر نماینده تعادل یک مخلوط همگن از مواد نسوز و سرباره نسبت به تنظیمات تجربی واقعی است.

هدف این بخش از مطالعه بررسی این است که آیا می توان پیش بینی کرد که چه دیرگدازهایی در دماها و سرباره های مختلف از نظر ترمودینامیکی پایدار هستند یا خیر، با ایجاد سیستمی با اجزای دیرگداز و اجزای تشکیل دهنده سرباره. اگر محاسبات نشان دهد که فازهایی با کسر بالای مواد دیرگداز در دمای معینی جامد هستند، این نشانه ای از پایداری دیرگداز و سایش مواد نسوز در این حالات بهتر است. اگر مقادیر زیادی از ترکیبات دیرگداز در فازهای مذاب یافت شود، این نشانه آن است که دیرگداز در آن دما پایدار نیست و دیرگداز در واکنش با سرباره ذوب شده است. اگر برخی از اجزای دیرگداز پایدار باشند و برخی دیگر پایدار نباشند، ذوب جزئی دیرگداز ممکن است یکپارچگی ساختاری نسوز را کاهش دهد و با وجود پایداری ترمودینامیکی نسبی باعث شکست شود. این امر باعث نفوذ بیشتر سرباره به مواد نسوز می شود که منجر به پوسته شدن دانه ها و شکست بعدی شده و سایش مواد نسوز به صورت سریع را در پی دارد. [5،35،36].

اگر فازهای جامد جدید بالاتر از دمای ذوب سرباره اضافه شده تشکیل شود، نشان می دهد که ماده نسوز ممکن است با سرباره واکنش دهد، اما فازهایی را تشکیل می دهد که پایدارتر از مواد نسوز اصلی هستند. اینها ممکن است یک رابط پایدار بین سرباره و دیرگداز تشکیل دهند و مانع از واکنش های بعدی شوند. این مورد برای واکنش بین FeOx در سرباره و MgO در دیرگداز برای برخی از فرآیندهای متالورژیکی است که در آن لایه ای از منیزیووستیت ممکن است تشکیل شود و بیشتر شدن سایش مواد نسوز (دیرگداز) را محدود کند [8].

سیستمهای دیرگداز و سرباره برای دماهای بین 1000 تا 2000 کلوین با ترکیبی مانند سیستم آزمایشی با 20 گرم مواد نسوز و 100 گرم سرباره آهن ارزیابی میشوند، که منجر به ترکیبی میشود که در جدول 2 فهرست شده است. پتانسیل اکسیژن برای محاسبه با مقدار اکسیژن موجود در اجزای سرباره و دیرگداز تنظیم می شود. محاسبات ترمودینامیکی همچنین برای تعیین دمای ذوب سرباره IronArc بدون تماس با مواد نسوز استفاده می شود.

مدل سازی ریاضی

یک مطالعه CFD برای تعیین سرعت چرخش مناسب برای آزمایشهای با دمای بالا برای بررسی سایش مواد نسوز (دیرگداز) انجام شد تا تنشهای برشی مشابه در فرآیند IronArc را تجربه کنند. تنش برشی در رانر سرباره در فرآیند IronArc قبلاً در محدوده 1 تا 100 Pa بود [37]. مجموعه آزمایشی در Spaceclaim ساخته شد و تنش برشی روی نمونه نسوز در حال چرخش با یک شبیهسازی حالت پایدار در Ansys Fluent 2019 R1 با استفاده از رویکرد قاب مرجع متحرک ارزیابی شد. سپس سرعت چرخش نمونه نسوز برای ایجاد تنش های برشی در همان محدوده ای که در فرآیند یافت شد، تنظیم شد. شبیه سازی به دو صورت دو بعدی و سه بعدی برای مشاهده چگونگی تغییر رفتار جریان و الگوهای سایش مواد نسوز در محور عمودی انجام شد.

مدل RANS مدل تنش رینولدز (RSM) برای تخمین رفتار جریان آشفته در سیستم استفاده شد. مشخص شده است که این مدل آشفتگی نتایج دقیقی را در جریانهای چرخشی سریع ایجاد میکند و در کار قبلی برای تخمین تنش برشی در رانر سرباره IronArc استفاده شد [38]. مش با استفاده از k 71 سلول مثلثی در شبیه سازی 2 بعدی و با 220k سلول چهارضلعی در شبیه سازی سه بعدی ساخته شد.

راه اندازی آزمایشی

انتخاب مواد بوته برای روش آزمایشی مهم است زیرا بر ترکیب سرباره و دماهای آزمایشی احتمالی تأثیر می گذارد. روش رایج برای مواد بوته استفاده از بوته های اکسیدی برای مذاب های فلزی و بوته های فلزی برای مذاب های اکسیدی است. هنگام انجام آزمایشها با سربارههای غنی از FeOx، بسیاری از تیمهای تحقیقاتی قبلی از بوتههای مولیبدن یا بوتههای پلاتین استفاده کردهاند [8،39،40]. چنین بوتههایی بدون خطر ذوب شدن بوتهها، دماهای آزمایشی بالایی را ایجاد میکنند. با این حال، بوته های مولیبدن و پلاتین را نمی توان در ترکیب با فلز آهن مذاب استفاده کرد، زیرا آنها آلیاژی با دمای ذوب بسیار پایین تر از مواد بوته تشکیل می دهند و برای بررسی آزمایش سایش مواد نسوز مناسب نخواهد بود [41].

سومین امکان استفاده از بوته آهن کم آلیاژ است زیرا دمای ذوب بالاتری نسبت به سرباره IronArc دارد. با این حال، این دمای آزمایشی را به 1800 کلوین محدود می کند زیرا دماهای بالاتر باعث تضعیف یا حتی ذوب قابل توجه بوته می شود [41]. یک بوته آهنی همچنان در دماهای آزمایشی بالا کمی اکسید می شود، اما این فقط کمی آهن بیشتری را وارد سیستم می کند. هر گونه ناخالصی در بوته، با این حال، در مذاب حل می شود و احتمالاً تعادل سیستم مورد مطالعه را تغییر می دهد و حتما بر سایش مواد نسوز مورد مطالعه تاثیرگذار است [42]. در نهایت، یک بوته مولیبدن به قطر 3.6 سانتیمتر با دیوارههایی به ضخامت 2 میلیمتر و ارتفاع 10 سانتیمتر برای آزمایشها انتخاب شد، زیرا بوتههای مولیبدن به راحتی در دسترس بودند و بوتههای آهنی در دسترس نبودند. این انگیزه است زیرا کاهش قابل توجهی از اکسید آهن در سرباره برای تشکیل آهن مذاب وجود نخواهد داشت، که می تواند آلیاژی با مواد بوته تشکیل دهد. آزمایشهای بوتههای مولیبدن و آهن نشان میدهد که هر دو بوته مقدار ناچیزی سایش مواد نسوز مورد بررسی را در طول زمان آزمایشی 3 ساعت تجربه میکنند.

آزمایشات refractory finger

مواد نسوز به ابعاد ~10 × 10 × 80 میلی متر شکل داده شدند. شکل دهی با استفاده از تیغه اره الماس و درمل با خنک کننده آب انجام شد. برای حذف تمام رطوبت، نمونه نسوز به مدت 2 ساعت در دمای 150 درجه سانتیگراد خشک شدند و پس از آن وزن، اندازه گیری و عکسبرداری شدند. وزن نمونه نسوز قبل از آزمایش 20 گرم بود، با تغییرات جزئی به دلیل اندازه و چگالی متفاوت دیرگدازها.

سرباره آزمایشی شامل FeOx، CaO و SiO2 بود. FeOx با مخلوط کردن پودر Fe2O3 و پودر آهن خالص به مقدار 51 درصد مولی آهن تهیه شد. این مخلوط تحت یک اتمسفر آرگون در یک بوته آهنی با درب به مدت 60 ساعت در دمای 900 درجه سانتیگراد گرم شد تا احیا به FeOx تسهیل شود [8]. پودر FeOx تولید شده خرد شده و با SiO2 با درجه آزمایشگاهی خشک و یک پودر CaO به ترکیب سرباره 90٪ FeOx، 5٪ SiO2، و 5٪ CaO مخلوط شد. برای آزمایشها از 100 گرم مخلوط سرباره برای هر آزمایش استفاده شد.

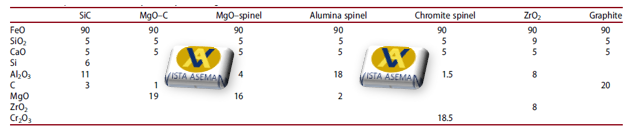

آزمایش ها در یک کوره لوله عمودی تحت یک اتمسفر بی اثر توسط آرگون با خلوص بالا در یک لوله آلومینا انجام شد. نگهدارنده و بوته در ناحیه داغ کوره از مولیبدن ساخته شده است. کنترل دما در کوره با استفاده از یک ترموکوپل نوع B در ناحیه داغ کوره 10 میلی متر زیر نمونه و یک ترموکوپل نوع B در خارج از لوله واکنش انجام شد. تنظیم کوره را می توان در شکل 1 مشاهده کرد.

بوته با سرباره و نمونه نسوز مورد استفاده برای آزمایش سایش مواد نسوز، قبل از مهر و موم شدن کوره و تخلیه با استفاده از پمپ خلاء به منطقه داغ پایین آمد. لوله کوره با آرگون شسته شد و سه بار تخلیه شد تا اکسیژن خارج شود. کوره با سرعت K/min 2 تا دمای آزمایشی K 1700 گرم شد و در آنجا به مدت 2 ساعت برای همگن سازی دماها نگهداری شد. نمونه مورد استفاده برای آزمایش سایش مواد نسوز داخل سرباره مذاب پایین آورده شد و به مدت 3 ساعت با سرعت 100 دور در دقیقه چرخانده شد. پس از 3 ساعت، نمونه نسوز از سرباره مذاب خارج شد قبل از اینکه کوره با سرعت K/min 3 تا دمای اتاق خنک شود. سایش مواد نسوز نمونه در سطح مقطع نمونه و با اندازه گیری وزن و ابعاد قبل و بعد از آزمایش بررسی شد. ترکیب سرباره نهایی برای تعیین مقدار سایش مواد نسوز و بوتهای محلول مورد تجزیه و تحلیل قرار گرفت.

نتایج

محاسبات ترمودینامیکی

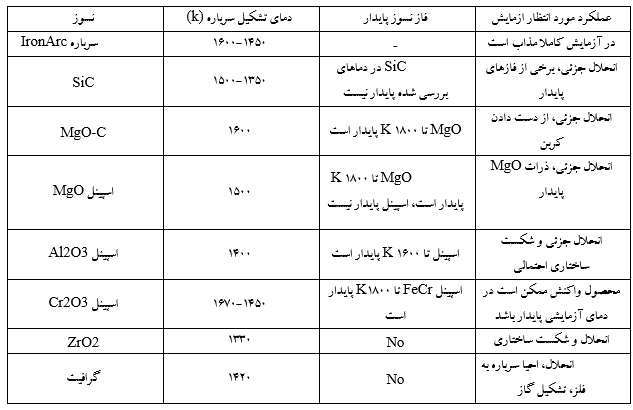

محاسبات ترمودینامیکی تفاوت های واضحی را در پایداری بین سایش مواد نسوز مختلف هنگام تماس با سرباره IronArc نشان می دهد. با این حال، نتایج همچنین تحت تأثیر نرم افزار و پایگاه داده برای محاسبه قرار می گیرند. دمای تشکیل سرباره محاسبه شده برای سیستم های مختلف سرباره نسوز و نتایج تجربی مورد انتظار در جدول 2 خلاصه شده است.

سرباره IronArc

سرباره IronArc دارای ترکیب 90% FeO، 5% CaO و 5% SiO2 وزنی است. محاسبه تعادل برای 100 گرم از این ترکیب دمای تشکیل سرباره 1420 کلوین را با استفاده از پایگاه داده tcox8 نشان می دهد. در محاسبات FactSage با استفاده از ماژول تعادل، دمای تشکیل سرباره 1470 کلوین است و در 1600 کلوین، سیستم کاملاً مذاب است. برای سیستمهای نسوز- سرباره، زمانی که FeO یک سرباره اولیه را تشکیل میدهد، باید مقداری تشکیل سرباره در این محدوده دما انتظار داشت و در بررسی سایش مواد نسوز مورد مطالعه بایستی این مقدار کم اعمال شود.

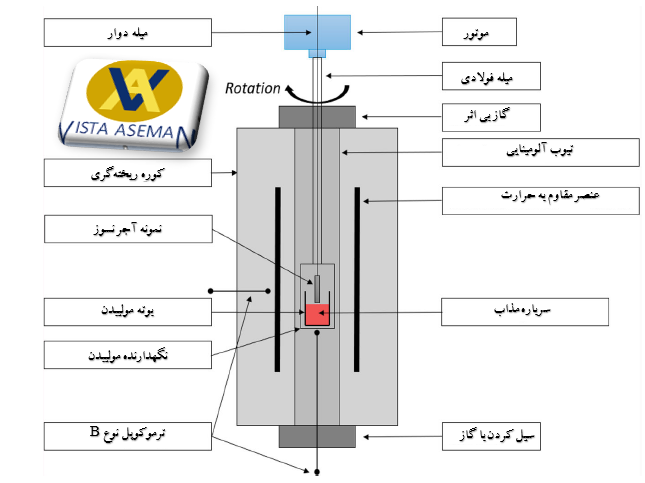

دیرگدازهای SiC

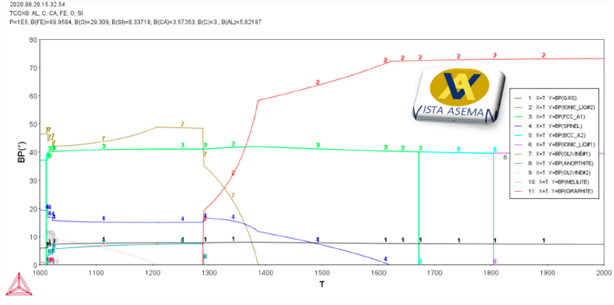

دیرگداز SiC حاوی مقدار قابل توجهی آلومینا است همانطور که در جدول 1 نشان داده شده است. محاسبات ترمودینامیکی برای سیستم SiC با 90 گرم FeO، 5 گرم SiO2، 5 گرم CaO، 6 گرم Si، 11 گرم Al2O3، و 3 گرم C به طور قابل توجهی برمی گردد. نتایج متفاوت بسته به پایگاه داده و روش محاسبه. با این حال، هم محاسبات Fact-Sageبا پایگاههای داده FactPS، FT misc، و FT oxid و محاسبات Thermo-calcبا استفاده از TCOX8 نشان میدهند که فاز اولیوین جامد با مقادیر بالای Si در دمای 1300-1400 کلوین ذوب میشود و یک اسپینل فاز با مقادیر زیاد Al تا تقریباً 1600 K پایدار است. توزیع فاز در دماهای مختلف در TCOX8 و FactSageبرای سیستم آزمایشی SiC در شکلهای 2 و 3 مقایسه شدهاند.تفاوت اصلی در محاسبات این است که Fact-Sage مقدار قابل توجهی از سمنتیت را از 1100 تا 1400 K پیشبینی میکند که به فاز آهن مذاب بالاتر از یوتکتیک K1420 تبدیل میشود. آهن در فازهای FCC و BCC تا 1800 K و همچنین مقدار ثابتی گاز در سیستم. پایگاه داده TCFE9 پیش بینی می کند که فازهای جامد تا 1530 K پایدار باشند (که فاکتور بسیار مهمی در بررسی سایش مواد نسوز است)، جایی که مقداری سرباره تشکیل می شود. با این حال، یک فاز FCC فلزی با آهن بالا تا 1800 K ثابت باقی میماند. این اختلاف بین روشهای محاسبه، صحت محاسبات در این سیستم را که به احتمال زیاد بر اساس دادههای ناقص یا اشتباه در پایگاههای داده است، شک میکند.

MgO-C

نتایج محاسبات در سیستم MgO-C با 90 گرم FeO، 5 گرم SiO2، 5 گرم CaO، 1 گرم C و 19 گرم MgO نتایج مشابهی را در محاسبات Thermo-calc با استفاده از پایگاه داده TCOX8 و محاسبات FactSageبا استفاده از پایگاه های داده FactPS، FTmisc و FToxid، با پایگاه داده TCFE9 نتایج را به 300 K مقادیر بالاتر تغییر می دهد. فازهای جامد تا 1600 کلوین پایدار هستند و پس از آن شروع به تجزیه به سرباره می کنند. با این حال، در 1800 K، MgO هنوز در فازهای جامد به میزان بالایی وجود دارد و مقدار MgO در سرباره بسیار کم است. این نشان دهنده پایداری بیشتر در دماهای بالاتر است (تاثیر گذار بر سایش مواد نسوز). با این حال، محاسبات نشان می دهد که آلیاژهای کربن با آهن در این سیستم به شکل ذوب آهن با دمای ذوب پایین ذوب می شوند. این حذف کربن از MgO ممکن است یکپارچگی ساختاری آن را با وجود پایداری ترمودینامیکی کاهش دهد.

MgO-اسپینل

نتایج محاسبات برای سیستم MgO-spinel با 90 گرم FeO، 5 گرم SiO2، 5 گرم CaO، 4 گرم Al2O3، و 16 گرم MgO در Thermo-calc® با استفاده از TCOX8 و FactSageبا FactPS، FTmisc و FToxid بسیار مشابه است. پایگاه داده، با محاسبات TCFE9 نتایج را به 300k مقادیر بالاتر تغییر می دهد. مانند محاسبات MgO-C، فازهای اکسید فلزی تا 1500 K پایدار هستند و پس از آن شروع به ذوب شدن به سرباره می کنند (فاکتور تاثیرگذار بر سایش مواد نسوز). MgO به صورت مونوکسید تا 1800 کلوین پایدار است، اما بیشتر Al2O3 موجود در اسپینل در سرباره حل می شود. این ممکن است یکپارچگی ساختاری مواد نسوز را به خطر بیندازد.

اسپینل آلومینا

نتایج محاسبه برای سیستم اسپینل آلومینا با 90 گرم FeO، 5 گرم SiO2، 5 گرم CaO، 18 گرم Al2O3 و 2 گرم MgO برای محاسبات FactSageبا پایگاه داده FactPS، FTmisc و FToxid و Thermo-calc بسیار مشابه بود. محاسبات با TCOX8. با این حال، TCFE9 نتایج قابل توجهی متفاوت نشان می دهد. محاسبات FactSageو TCOX8 نشان می دهد که FeO تا 1550 K پایدار است و پس از آن به سرعت ذوب می شود. فازهای اسپینل عمدتاً FeAlO، Fe2O3 و Al3O4 نیز پایدار هستند، اما با افزایش دما در مقادیر کاهش مییابند، تا در دمای 1750 کلوین کاملاً مذاب شوند. در دمای 1600 کلوین، سرباره حاوی 8٪ Al2O3 و 1٪ MgO است که نشان میدهد مقدار زیادی از مواد نسوز مذاب هستند (تاثیر منفی بر میزان سایش مواد نسوز). این به احتمال زیاد منجر به شکست ساختاری آجر نسوز می شود، علیرغم اینکه برخی از فازهای اسپینل هنوز پایدار هستند.

Cr2O3

نتایج محاسبات برای سیستم کرومیت با 90 گرم FeO، 5 گرم SiO2، 5 گرم CaO، 1.5 گرم Al2O3، و 18.5 گرم Cr2O3 بین محاسبات FactSage با پایگاه های داده FactPS، FTmisc و FToxid و Thermo-calc بسیار مشابه بود. محاسبات با TCOX8 نشان میدهد که یک فاز اکسید فلزی با مقادیر بالای FeO و 4.5% Cr2O3 تا 1600 K پایدار است. 1800 کلوین که پس از آن با افزایش دما شروع به کاهش تدریجی می کند. سرباره در دمای 1450 کلوین شروع به تشکیل می کند، اما تا 1600 کلوین که تمام فازهای مونوکسید ذوب می شود، به مقادیر بالایی نمی رسد. در دمای 1800 کلوین، فاز سرباره تنها حاوی 4% کروم و 1% Al است و مقدار قابل توجهی از FeCr اسپینل هنوز پایدار است. این نشان می دهد که اگر اسپینل FeCr بتواند یک لایه محافظ روی آجر نسوز تشکیل دهد، دیرگداز ممکن است در دماهای بالا زنده بماند که بر سایش مواد نسوز مورد مطالعه تاثیر بسیار زیادی دارد.

ZrO2

نتایج محاسبات برای سیستم ZrO2 با 90 گرم FeO، 9 گرم SiO2، 5 گرم CaO، 8 گرم Al2O3 و 8 گرم ZrO2 در محاسبات FactSageبا پایگاه های داده FactPS، FTmisc، و FToxid و Thermo-calc بسیار مشابه بود. محاسبات با TCOX8، اما TCFE9 پشتیبانی مناسبی برای محاسبات با اکسیدهای زیرکونیا نداشت. محاسبات نشان می دهد که تشکیل سرباره در دمای 1300 کلوین شروع می شود و در 1700 کلوین سیستم کاملاً مذاب است. در دمای 1400 کلوین، سرباره از 50 درصد ZrO2 تشکیل شده است که نشان دهنده پایداری بسیار کم در بررسی سایش مواد نسوز (دیرگداز) است.

گرافیت

نتایج محاسبه در سیستم گرافیت با 90 گرم FeO، 5 گرم SiO2، 5 گرم CaO، و 20 گرم C نشان می دهد که گرافیت هرگز در محدوده دمایی مورد مطالعه پایدار نیست. محاسبات در Thermo-calcبا پایگاه داده TCOX8 تشکیل گاز قابل توجهی را حتی در دماهای پایین و تشکیل سرباره در دمای 1400 کلوین پیش بینی می کند.( بالای نقطه یوتکتیک در 1420 K.)

مولیبدن در سیستم های آزمایشی

هنگامی که 5 گرم مولیبدن به محاسبات ترمودینامیکی ترکیب تجربی در Thermo-calcبا استفاده از پایگاه داده TCOX8 اضافه شد، تنها تغییرات بسیار جزئی در برخی از سیستم های مورد مطالعه برای سایش مواد نسوز در حالت تعادل دیده می شود. همه سیستم ها مقادیر کمی بالاتر از فاز اسپینل را در دماهای پایین تر به قیمت سایر فازهای جامد نشان می دهند. در سیستم MgO-spinel و AZS، دمای تشکیل سرباره 20 کلوین افزایش یافت اما هنوز به طور قابل توجهی کمتر از دمای آزمایشی است.

نتایج آزمایشی مورد انتظار

نتایج تجربی مورد انتظار بر اساس محاسبات ترمودینامیکی در FactSageبا پایگاههای داده FactPS، FTmisc و FToxid و محاسبات Thermo-calc® با پایگاه داده TCOX8 در جدول 3 فهرست شدهاند، با این فرض که سیستمها در تعادل هستند و داده های موجود در پایگاه های داده از کیفیت کافی برخوردار هستند. با این حال، این مفروضات ممکن است به طور مستقیم با رفتار مشاهده شده در صنعت مرتبط نباشد.

مدل سازی ریاضی

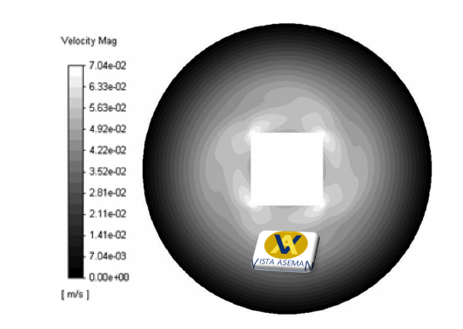

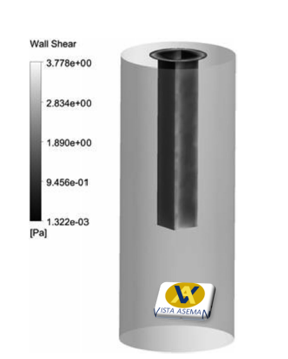

نتایج مدل ریاضی نشان داد که تنشهای برشی روی قطعه دیرگداز در گوشههای میله نسوز دوار بالاترین بوده و تنشهای برشی در گوشههای نسوز مستقیماً با سرعت دورانی همبستگی دارد. در شبیهسازی دوبعدی، مشخص شد که تنشهای برشی 5 Pa هنگام چرخش قطعه نسوز با سرعت 10 دور بر ثانیه تولید میشود. این معادل 95 RPM است که سرعت چرخشی مناسبی برای استفاده در آزمایشات بدون ایجاد ناپایداری بیش از حد در سیستم چرخش است. این چرخش سرعت 7 سانتی متر بر ثانیه را در لبه های نمونه آجر نسوز ایجاد می کند که در شکل 4 نشان داده شده است (مربوط به قسمت های پایینی بوته). مشخص شد که حرکت سرباره در قسمت پایینی بوته و در انتهای پایین نمونه آجر نسوز بسیار محدود است و لبههای نمونه آجر نسوز بیشترین تنش برشی دیواره را تجربه میکنند که تاثیر بر میزان مقاومت سایش مواد نسوز دارد. بردارهای سرعت و تنش برشی روی دیرگداز در حوزه سه بعدی را می توان در شکل 5 مشاهده کرد.

تایید شد که تنش برشی روی قطعه دیرگداز به ویسکوزیته مورد استفاده در شبیه سازی بستگی دارد. با افزایش ویسکوزیته، تنش های برشی به طور قابل توجهی افزایش می یابد. از آنجایی که ویسکوزیته دقیق سرباره مشخص نیست، از همان مقداری که در مطالعه قبلی جریان در رانر سرباره IronArc 0.1 Pa s استفاده شده بود، استفاده شده است. تنش برشی مورد انتظار 5 Pa نیز در محدوده ای است که در مطالعه قبلی اندازه گیری شد، که در آن تنش برشی متوسط 0.5 Pa و حداکثر تنش برشی 20 Pa بود [37]. بنابراین می توان از سرعت چرخش 95 RPM در آزمایش ها استفاده کرد.

آزمایشات در دمای بالا

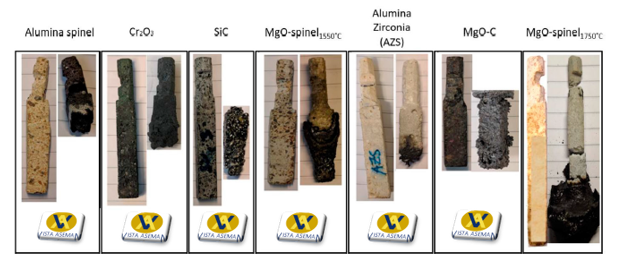

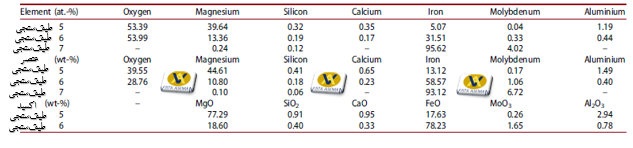

نتایج حاصل از آزمایشات در دمای بالا نشان داد که دیرگدازهای آلومینا اسپینل، Cr2O3 و AZS در طول آزمایش به طور کامل در سرباره حل شدند، همانطور که در شکل 6 نشان داده شده است. ترکیب سرباره باقی مانده، همانطور که در جدول 4 مشاهده می شود، سطوح افزایش یافته را نشان می دهد. از اجزای آجر نسوز این نتایج تایید کرد که این ماده هنوز در سیستم است، اما در سرباره حل شده است. نمونه های آجر نسوز SiC و MgO-C در طول آزمایشهای بررسی سایش مواد نسوز با سرباره واکنش دادند تا گاز و سربارهای کفکننده تشکیل دهند. گاز و سرباره کف کرده منبسط شده و از بوته خارج شد. بررسی دیرگدازهای SiC و MgO-C فقط نمونه آجر نسوز تا حدی حل شده را نشان می دهد، اما خروج سرباره از بوته ممکن است باعث شده باشد که نمونه های آجر نسوز در تمام مدت آزمایش زیر آن نروند و در نتیجه سایش مواد نسوز در ان نمونه به شکل کمتری اتفاق افتاده باشد. باقیمانده نسوز SiC با تاول های فلزی و قطعه MgO-C در لایه نازکی از آهن فلزی پوشانده شده است که به نمونه های آجر نسوز چسبیده است.

نمونه آجر نسوز گرافیتی با سرباره واکنش نشان داد و آن را به آهن فلزی تبدیل کرد. آهن مذاب با بوته Mo یک آلیاژ تشکیل داد که به دلیل دمای ذوب پایین آلیاژ Fe-Mo باعث ذوب جزئی بوته شد. بخشی از نمونه آجر نسوز گرافیتی پس از آزمایش در فلز جامد شده باقی ماند که نشان دهنده اشباع کربن فاز آهن مذاب است. این مطابق با محاسبات ترمودینامیکی است که قبلاً توضیح داده شد. دیرگداز MgO-spinel1550°C به دلیل سایش 17% عرض و 2% طول از دست داد اما هنوز دست نخورده بود. هنگامی که از کوره خارج می شود، مقدار قابل توجهی از سرباره جامد شده به نمونه آجر نسوز می چسبد. این نشان دهنده وجود یک فاز سرباره بسیار چسبناک است که در مجاورت قطعه نسوز تشکیل شده و از پارامترهای تاثیرگذار بر سیاش مواد نسوز است و در طول خنک شدن به آن چسبیده است. نمونه آجر نسوز MgO-spinel1750 درجه سانتی گراد در طول آزمایش شکست و بنابراین برای کل زمان آزمایش در سرباره چرخانده نشد. با این حال، تا زمانی که کوره تا دمای اتاق خنک شود، در معرض خوردگی سرباره قرار داشت. تکه های نمونه آجر نسوز که پس از آزمایش از سرباره بازیابی شد هنوز دست نخورده بود که نشان دهنده مقاومت شیمیایی در برابر خوردگی سرباره است.

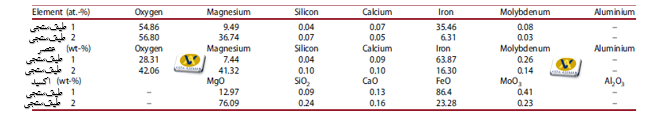

قطعات نسوز MgO-spinel1550 درجه سانتی گراد و MgO-spinel1750 درجه سانتی گراد در LOM و SEM همراه با EDS تجزیه و تحلیل شدند. سطح مقطع MgO–spinel1550°C در شکل 7(a) تخلخل آجر نسوز و نحوه جوش خوردن سرباره چسبیده به آن را بدون ایجاد یک مرز مشخص نشان می دهد. همچنین، تجزیه و تحلیل SEM در جایی انجام شد که فقط یک لایه نازک از سرباره چسبیده وجود داشت، همانطور که در شکل 7 (الف) مشخص شده است. تصویر SEM در شکل 7(b) لایه مرزی را در سمت چپ و نسوز را در سمت راست نشان می دهد. ضخامت لایه چسبیده حدود 100 میکرومتر است و یک تعیین EDS از طیف های مشخص شده در جدول 4 ارائه شده است. محتوای اکسیژن نشان می دهد که همه عناصر به صورت اکسید در این نواحی متصل هستند و اینها عمدتاً ترکیبی از FeOx و MgO هستند. لایه چسبیده تحت سلطه FeOx با نسبت مولی 3.5:1 است که در طیف 1 دیده می شود و در داخل قطعه نسوز MgO فراوان است، اما با مقداری FeOx با نسبت مولی 1:6 همانطور که در طیف 2 مشاهده می شود. سطح مقطع spinel1750 درجه سانتی گراد در شکل 8(a) یک ماده نسوز متراکم را نشان می دهد که توسط سرباره چسبیده احاطه شده است، اما بدون مرز مشخصی بین سرباره و دیرگداز، زیرا قسمت های بیرونی دیرگداز حل می شود. نتایج SEM در شکل 8 (b) ناحیه تماس (که در شکل 8 (a) با یک مستطیل سفید مشخص شده است) با نسوز در بالا و سرباره با ذرات در پایین تصویر را نشان می دهد. ترکیب مواد نسوز، چسبیده و ذرات در جدول 5 فهرست شده است.

محتوای بالای اکسیژن در طیف های 5 و 6 نشان می دهد که اکسیدها در مناطق سرباره و نسوز وجود دارند و حاوی ترکیبی از FeOx و MgO هستند. لایه چسبیده در طیف 6 تحت سلطه FeOx و MgO با نسبت 2:1 است. این فاز ممکن است در طول آزمایشها مذاب شده باشد، زیرا فاز جامد MgO-wüstite فقط تا ۱۶۵۰ K با توجه به محاسبات ترمودینامیکی پایدار است. در راستای بررسی سایش مواد نسوز در این مطالعه دریافتیم که در داخل قطعه نسوز، MgO فراوان است، اما با مقداری FeOx به نسبت 1:8 همانطور که در طیف 5 دیده می شود. ذرات در طیف 7 فلزی هستند و عمدتاً از آهن آلیاژی با مولیبدن و مقادیر کم منیزیم و سیلیکون تشکیل شده اند. انحلال مواد نسوز و مواد بوته ای باعث می شود که ترکیب سرباره در طول آزمایش جابجا شود و بنابراین ترکیب نهایی سرباره با ترکیب اولیه برابری نمی کند. ترکیب شیمیایی سرباره ها پس از آزمایشات به همراه ترکیب سرباره اولیه در جدول 6 ارائه شده است. انحلال مواد نسوز و مواد بوته ای در سرباره باعث رقیق شدن سرباره و در نتیجه کاهش نسبی FeOx در سرباره نهایی می شود که بر سایش مواد نسوز تاثیر زیادی دارد. این امکان وجود دارد که مقداری آهن با آلیاژ کردن با بوته مو از بین رفته و مقداری SiO2 در طول آزمایش تبخیر شده باشد.

بحث

شبیهسازی CFD تنشهای برشی مشابهی را بین آزمایشها و مطالعه عددی دونده سرباره IronArc تأیید میکند. راه اندازی آزمایشی منجر به رفتار راکدتر می شود، زیرا تجدید سرباره به ناحیه واکنش محدود است و باعث ایجاد سرباره اشباع می شود. آزمایشات در دمای بالا نشان می دهد که هیچ یک از مواد نسوز آزمایش شده در برابر واکنش با سرباره غیرقابل نفوذ بودند. با این حال، دیرگدازهای MgO-spinel کاندیدای تحقیقات بیشتر هستند، زیرا سایش مواد نسوز در آنها بصورت کاملا جزئی در طول آزمایش بوده است. نتایج EDS لایه چسبیده مقدار قابل توجهی منیزیم را نشان می دهد که از دیرگداز منتشر شده است. ترکیبی از FeOx و MgO به نسبت 2-3:1 بدون بسیاری از ناخالصیهای دیگر نشان میدهد که magnesiowüstite وجود دارد. همچنین مواد چسبیده حاوی قطرات محلول در فاصله ثابتی از دیرگداز است. فلزی بودن آنها تأیید شد که نشان دهنده احیای آهن توسط مواد نسوز یا بوته است. قطرات همچنین نشان می دهد که سرباره اطراف از آهن اشباع شده است و نفوذ منیزیم بیشتری از طریق لایه magnesiowüstite برای انحلال بیشتر مورد نیاز است. دیرگداز MgO–spinel1750 درجه سانتیگراد دارای دمای پخت و خلوص بالاتری نسبت به مواد دیگر است که منجر به تخلخل کمتر و سطح کمتری برای واکنشهای بین سرباره و دیرگداز میشود. این تماس کاهشیافته باید واکنشهای شیمیایی را کاهش دهد و به MgO–spinel در 1750 درجه سانتیگراد مقاومت سایشی بیشتری نسبت به سایر دیرگدازهای مورد مطالعه برای بررسی سایش مواد نسوز را بدهد. هنگام مقایسه شکل 8(a) با شکل 7(a)، آشکار است که MgO-spinel1750°C متراکم تر از MgO-spinel1550°C است. با این حال، با توجه به هر دو ترکیب سرباره و تجزیه و تحلیل SEM، مقدار MgO در سرباره در آزمایش MgO-spinel1750°C بیشتر از آزمایش MgO-spinel1550°C است. این نشان میدهد که MgO-spinel1750 درجه سانتیگراد در تماس با سرباره بیش از MgO-spinel1550 درجه سانتیگراد تجزیه شده است، این احتمالاً به دلیل زمان طولانی قرار گرفتن در معرض MgO- اسپینل 1750 درجه سانتیگراد ناشی از شکستگی در طول آزمایش است. . در صنعت، نمونههای MgO-spinel آزمایششده در تماس با فولاد، اما نه با سرباره، عملکرد خوبی دارند. در آزمایشهای کنونی، به نظر میرسد که برهمکنش با سربارههای غنی از آهن برای نسوز آجرها مفید است، زیرا آنها به طور کامل در آزمایشها حل نشدند. با این حال، نمونههای MgO-spinel احتمالاً در مقیاس صنعتی فرآیند IronArc عملکرد خوبی نخواهند داشت، زیرا در آزمایشها، نمونههای MgO-spinel تنها پس از 3 ساعت انحلال جزئی را تجربه کردند. این انحلال احتمالاً با نزدیک شدن سیستم به تعادل ادامه می یابد، زیرا طبق محاسبات تعادل، فازهای مذاب در دمای آزمایشی تشکیل می شوند.

نتیجه گیری

آزمایشهایی در دمای بالا با غوطهور کردن و چرخاندن مواد نسوز در سرباره با ۹۰ درصد وزنی FeO برای مطالعه مقاومت سایش مواد نسوز انجام شد. تنظیم آزمایشی در CFD برای اطمینان از سرعت چرخش صحیح و تنش های برشی روی دیوارها مورد مطالعه قرار گرفت. تعادلهای ترمودینامیکی سیستمهای آزمایشی در Thermo-calc® با استفاده از پایگاههای داده TCFE9 و TCOX8 و همچنین در FactSage™ با استفاده از پایگاههای داده FactPS، FTmisc و FToxid محاسبه شد. از مطالعه حاضر، تأیید میشود که سربارههای متالورژیکی غنی از FeOx برای اکثر مواد نسوز معمولی در دمای آهنسازی بسیار خورنده هستند. مواد نسوز حاوی مقادیر قابل توجهی کربن با سرباره واکنش داده و گاز تشکیل می دهند که به تشکیل سرباره کف کننده و حذف کربن از مواد نسوز کمک می کند. محاسبات ترمودینامیکی را می توان برای غربال کردن مواد نسوز امیدوارکننده برای آزمایشهای بیشتر استفاده کرد زیرا دمای تشکیل سرباره و ترکیب آن در دماهای مختلف نشاندهنده مقاومت به سایش مواد نسوز (دیرگداز) در برابر سرباره مورد مطالعه است. روش محاسبه و پایگاه داده مورد استفاده برای محاسبات ترمودینامیکی تأثیر قابل توجهی بر نتایج حاصل از محاسبات دارد. هیچ یک از دیرگدازهای آزمایش شده مقاومت واضحی در برابر سرباره نشان ندادند، اما باید کارهای بیشتری انجام شود تا مشخص شود که آیا میتوان آن را برای استفاده صنعتی در نظر گرفت یا خیر. به طور کلی، دیرگدازهای نوع اسپینل MgO- بیشترین مقاومت سایش مواد نسوز را در برابر سرباره مورد مطالعه به دلیل پایداری MgO و تشکیل لایه محافظ منیزیووستیت نشان دادند. بنابراین، در آینده باید آنها را عمیق تر بررسی کرد.

زیرکونیا توسط منیزیم، آهک یا سیلیس تثبیت می شود تا یکپارچگی ساختاری مواد نسوز را افزایش دهد. یک تثبیت کننده رایج آلومینا و سیلیس است که یک نسوز AZS را تشکیل می دهد.

اگر فازهای جامد جدید بالاتر از دمای ذوب سرباره اضافه شده تشکیل شود، نشان می دهد که ماده نسوز ممکن است با سرباره واکنش دهد، اما فازهایی را تشکیل می دهد که پایدارتر از مواد نسوز اصلی هستند. اینها ممکن است یک رابط پایدار بین سرباره و دیرگداز تشکیل دهند و مانع از واکنش های بعدی شوند.

تحت تأثیر خواص مواد و هم فرآیند تولید آجرهای نسوز است. عواملی مانند تخلخل، اندازه دانه و درجه همجوشی بین دانهها در یک آجر نسوز میتوانند به اندازه ترکیب شیمیایی دیرگداز بر مقاومت در برابر خوردگی تأثیر بگذارند.

جهت دسترسی به بروز ترین مقالات در زمینه فولاد، نفت، گاز و پتروشیمی آکادمی ویستا را دبنال کنید و برای کسب اطلاعات بیشتر و بهره مندی از خدمات و محصولات شرکت ویستا آسمان با ما در تماس باشید.