یک پروسکایت مضاعف، Ba2Ca0.66Nb0.34FeO6، برای تقسیم حرارتی CO2 پیشنهاد شده است، که به دلیل دمای واکنش پایین، تولید مونوکسید کربن بالا (CO) و گزینش 100٪ نسبت به CO. CO تولید شده توسط TC، یک کاندید مناسب است. چرخه جایگزین کک متالورژی گران قیمت برای احیای سنگ آهن به آهن فلزی در کوره بلند (BF) می شود. CO2 تولید شده از BF در چرخه TC برای تولید بیشتر CO استفاده می شود، بنابراین یک حلقه کربن بسته ایجاد می شود که امکان جداسازی تولید فولاد از انتشار گازهای گلخانه ای را فراهم می کند. تجزیه و تحلیل فنی-اقتصادی اجرای این سیستم در BF-BOFهای بریتانیا می تواند انتشارات بخش فولاد را تا 88 درصد کاهش دهد و در عین حال رقابت پذیری فولاد انگلستان در بازار جهانی را از طریق کاهش هزینه افزایش دهد. پس از پنج سال، این سیستم 1.28 میلیارد پوند در صنعت فولاد بریتانیا صرفه جویی می کند و در عین حال انتشار گازهای گلخانه ای در سراسر انگلیس را 2.9 درصد کاهش می دهد. پیادهسازی این سیستم در BF-BOFs جهان میتواند به بخش فولاد اجازه کربن زدایی در کوره بلند مطابق با توافقنامه آب و هوای پاریس را بدهد تا گرمایش را تا 1.5 درجه سانتیگراد محدود کند.

معرفی

بخش آهن و فولاد یکی از تولیدکنندگان اصلی گازهای گلخانه ای است که تا 9 درصد از انتشار CO2 جهانی را آزاد می کند (ایرنا، 2020). فولاد به دلیل ماهیت ذاتی کربن فشرده تولید آن، به شدت در رده بخشهایی است که کربنزدایی سختی دارند(به خصوص کربن زدایی در کوره بلند). در واقع، دی اکسید کربن بیشتری نسبت به فولاد تولید شده بر اساس وزن آزاد می شود، به طوری که به ازای هر تن فولاد تولیدی، 1.89 تن CO2 آزاد می شود. دلیل اصلی این امر، استفاده از زغال سنگ ککسازی بهعنوان منبع انرژی و پشتیبان ساختاری است که سهم ۷۴ درصدی از کل خوراک انرژی و ۱۵ درصد از کل مصرف جهانی زغالسنگ را تشکیل میدهد (انجمن جهانی فولاد، ۲۰۱۱). با این وجود، این بخش باید تا سال 2050 به کاهش 54 یا 90 درصدی انتشار گازهای گلخانه ای دست یابد تا گرمایش را به ترتیب به 2 درجه سانتیگراد و 1.5 درجه سانتیگراد محدود کند (ایرنا، 2020). اگر داراییهای عملیاتی فعلی برای طول عمر طبیعی 40 ساله خود اجرا شوند، انتشار 65 گیگا تن معادل دی اکسید کربن (CO2e) را تشکیل میدهند. به طور سالانه، صنعت فولاد از 2 میلیارد تن سنگ آهن، یک میلیارد تن زغال سنگ متالورژی و 575 میلیون تن فولاد بازیافتی برای تولید 1.7 میلیارد تن فولاد خام استفاده می کند (انجمن جهانی فولاد، 2011). این به EJ(exajoule = 1018) 32 انرژی نهایی نیاز دارد (IRENA، 2020). در حال حاضر دو روش اصلی تولید فولاد وجود دارد، مسیر کوره بلند اکسیژن پایه (BF-BOF) که 71 درصد از تولید را به خود اختصاص می دهد، و احیای مستقیم آهن مبتنی بر گاز طبیعی و به دنبال آن کوره قوس الکتریکی (DRI-EAF). 29 درصد دیگر را تشکیل می دهد. مسیر BF-BOF در زیر به تفصیل مورد بحث قرار خواهد گرفت، اما هر دو روش شامل دو مرحله هستند.

در مرحله اول، سنگ آهن قبل از تبدیل شدن به فولاد با احیا محتوای کربن موجود در فلز در کوره اکسیژن پایه (BOF) یا کوره قوس الکتریکی (EAF) به آهن فلزی در کوره بلند (BF) یا آهن احیا شده مستقیم (DRI) احیا می شود. چند فناوری وجود دارد که برای کربن زدایی در کوره بلند در صنعت فولاد در حال تحقیق هستند (ماناگی و کانکو، 2020). اولین گزینه بستن BF-BOF های قدیمی و جایگزینی آنها با DRI-EAF است. اگر EAF از برق تجدیدپذیر تغذیه شود، این پتانسیل را دارد که سالانه 1.5 گیگاتن در انتشار CO2 صرفه جویی کند (ایرنا، 2020). با این حال، هزینه ساخت یک کارخانه DRI-EAF بین 1.1 تا 1.7 میلیارد دلار است (Moggridge، 2021)، که همراه با دارایی های درگردش کارخانه قدیمی BF-BOF، این تغییر را از نظر اقتصادی در دوره کوتاه مورد نیاز برای برآورده کردن آب و هوای پاریس غیرممکن می کند. توافقنامه (سازمان ملل متحد، 2015). گزینه دوم افزایش نرخ بازیافت قراضه است. فولاد در حال حاضر یکی از مواد بازیافتی است، با نرخ بازیافت 84 درصد در سال 2017 (ایرنا، 2020). در سال 2019، 32 درصد از کل ورودی ها قراضه بود (ماناگی و کانکو، 2020). بازیافت قراضه در مقایسه با سنگ آهن بکر در BF-BOF منجر به کاهش 90 درصدی انتشار CO2 و 70 درصد صرفه جویی در انرژی می شود. علاوه بر این، هر تن ضایعات فولادی که دوباره استفاده می شود، 1400 کیلوگرم سنگ آهن، 740 کیلوگرم زغال سنگ و 120 کیلوگرم سنگ آهک را جابجا می کند (انجمن جهانی فولاد، 2011). نسبت فولاد قراضه در ورودی می تواند تا 100٪ در EAF باشد در حالی که 20-25٪ در حال حاضر حداکثر ورودی برای BF-BOF است. انتظار می رود که سهم قراضه در نهاده ها تا سال 2050 به 46 درصد افزایش یابد و اگرچه این به تنهایی برای کربن زدایی این بخش کافی نیست، اما می تواند منجر به کاهش قابل توجه انتشار CO2 شود. یکی دیگر از گزینه های کربن زدایی استفاده از هیدروژن برای احیای مستقیم آهن (HDRI) و به دنبال آن EAF (انجمن جهانی فولاد، 2011) است (این روش متفاوت از کربن زدایی در کوره بلند است). اگر از الکتریسیته تجدیدپذیر برای تامین انرژی یک الکترولیز برای تولید هیدروژن سبز استفاده شود، این امر می تواند به طور چشمگیری انتشار گازهای گلخانه ای را کاهش دهد. با این حال، این مستلزم ساخت نیروگاههای DRI جدید برای جایگزینی BF-BOF است و سطح آمادگی تکنولوژیکی (TRL) 5-7 دارد، به این معنی که این فناوری نشان داده شده است اما از نظر صنعتی عملیاتی نیست. TRL امکان مقایسه مداوم بلوغ فن آوری های مختلف را با مقیاس 1 تا 9 فراهم می کند که در آن 9 بالغ ترین است و در محیط عملیاتی به اثبات رسیده است. تخمین زده شده است که قیمت کربن 67 دلار/tCO2eq برای قادر ساختن HDRI برای تولید فولاد با همان قیمت کوره بلند سنتی مورد نیاز است، مشروط بر اینکه برق تجدیدپذیر کم هزینه کافی وجود داشته باشد (IRENA, 2020). علاوه بر این، احیا آهن با هیدروژن در دماهای پایین تر از مونوکسید کربن کارآمدتر است، به طوری که احیا از Fe2O3 به Fe3O4 به راحتی تحت CO اتفاق می افتد (ابو طاهری و همکاران، 2019). برعکس، احیا Fe3O4 به Fe در دماهای بالاتر با سهولت بیشتری در هیدروژن رخ می دهد. مدلسازی نشان میدهد که DRI مبتنی بر هیدروژن میتواند انتشار گازهای گلخانهای در صنعت فولاد اتحادیه اروپا را در سطوح فعلی انتشار شبکه تا 35 درصد کاهش دهد در حالی که به 3.72 مگاوات ساعت در هر تن فولاد مذاب تولید شده نیاز دارد (Bhaskar et al., 2020). برای مرجع، BF-BOF از 3.48 مگاوات ساعت در تن استفاده می کند. هزینه تولید هیدروژن همچنان بالاست. یک فناوری مرتبط، یک DRI گاز طبیعی با جذب، استفاده و ذخیره کربن (CCUS) است که دارای TRL 5-7 است. اگرچه چندین روش CCUS نشان داده شده است و تعداد کمی از تاسیسات CCUS صنعتی عملیاتی هستند، انتظار میرود تا سال 2030 100 دلار برای هر تن CO2 و 160 دلار در هر تن برای حمل و نقل و ذخیرهسازی تا سال 2030 باشد و هزینهها تا سال 2050 به طور متوسط کاهش یابد (Managi و کانکو، 2020). با توجه به انتشار بسیار زیاد از تاسیسات آهن و فولاد، کارخانه های بزرگ CCUS مورد نیاز است اما کاهش انتشار بین 20 تا 80 درصد برآورد می شود. در نهایت، راه حل پیشنهادی دیگر الکترولیز سنگ آهن است که دارای TRL 6 است. این تکنیک در حال حاضر در مقیاس بزرگ برای تولید آلومینیوم استفاده می شود، بنابراین این فناوری در مقیاس صنعتی به اثبات رسیده است (هارالدسون و جوهانسون، 2018). بهینه سازی الکترودها و الکترولیت ها برای احیا موثر آهن مورد نیاز است. به طور خلاصه، تولید فولاد 9 درصد از انتشار CO2 جهانی را تشکیل می دهد و باید به سرعت کربن زدایی شود تا گرمایش به 1.5 درجه سانتیگراد محدود شود. 70 درصد از تاسیسات آهن و فولاد موجود بر روی مسیر بسیار انرژی بر و پرانتشار BF-BOF متکی هستند. بیشتر روشهای کنونی کربنزدایی (کربن زدایی در کوره بلند) این بخش به حذف تدریجی این نیروگاههای BF-BOF و اجرای روشهای کربن کمتر مانند کارخانههای EAF و DRI متکی است. این بسیار پرهزینه خواهد بود. این مقاله راه دیگری را برای کربن زدایی در کوره بلند را پیشنهاد می کند، یعنی با جفت کردن یک کارخانه مونوکسید کربن ترموشیمیایی با یک تاسیسات BF-BOF ایجاد یک حلقه کربن بسته برای تولید فولاد. تکنولوژی BF-BOF موجود ابتدا برای تعیین کوپلینگ بهینه مورد بررسی قرار خواهد گرفت. سپس اولین محاسبات اصلی جفت بخش با کاوش پیامدهای جرم و انرژی پیشنهاد می شود. در مرحله بعد، کاهش انتشار مورد انتظار و برآورد هزینه از راه اندازی این کوپلینگ به BF-BOFهای بریتانیا با استفاده از ارزیابی فنی-اقتصادی (با اتکا به روش کربن زدایی در کوره بلند) انجام خواهد شد. در نهایت برتری این فناوری در مقایسه با راه حل های کربن زدایی موجود مورد بحث قرار خواهد گرفت. در نتیجه، این مقاله با هدف نشان دادن اولین محاسبات اصلی جفت کردن یک چرخه تقسیم دی اکسید کربن ترموشیمیایی با یک مرکز تولید فولاد برای کربن زدایی در کوره بلند برای تولید فولاد مقرون به صرفه است.

2. کوره بلند – کوره اکسیژن پایه

دغدغه این مقاله ایجاد یک مرکز تولید فولاد برای کربن زدایی در کوره بلند برای تولید فولاد مقرون به صرفه است.کوره های بلند مدرن می توانند روزانه 10000 تن فلز مذاب در کوره هایی به قطر 15 متر و ارتفاع 35 متر تولید کنند (یانگ و همکاران، 2014). بالای کوره حدود 200 درجه سانتیگراد است در حالی که پایین آن می تواند به دمای بالای 1600 درجه سانتیگراد برسد (هوسفورد، 2012). سنگ آهن و کک به صورت لایه لایه به کوره اضافه می شود. هوا یا هوای غنی شده با اکسیژن که blast نیز نامیده میشود، در انتهای کوره تزریق میشود و در دمای 1100 تا 1350 درجه سانتیگراد توسط مبدلهای حرارتی احیاکننده معروف به اجاقهای داغ (Yang et al., 2014) گرم شده است. این هات بلاست (دریچه دمش هوا) بیشتر گرمای مورد نیاز کوره را تامین می کند. هات بلاست با لایههای کک واکنش میدهد و حجم زیادی مونوکسید کربن (CO) تولید میکند. CO از طریق کوره بالا می رود، سنگ آهن را به آهن فلزی احیا می کند و گرما را به مواد بالاتر در کوره منتقل می کند. هنگامی که سنگ آهن به آهن فلزی تبدیل شد، فلز مذاب در پایین تر از کوره جمع می شود تا از کوره (یکی از مواردی که کربن زدایی در کوره بلند امکان انجام دارد همین مرحله است) جدا شود. سنگ آهن اغلب ناخالص است. بنابراین برای جداسازی این ناخالصی ها از فلز مذاب از سنگ آهک و سایر مواد افزودنی استفاده می شود. به عنوان مثال، سنگ آهک گوگرد را از سولفید آهن (FeS) جدا میکند تا آهن فلزی و سولفید کلسیم (CaS) تولید کند (هوسفورد، 2012). CaS که چگالی کمتری نسبت به آهن فلزی دارد، در کوره بالا می رود و لایه ای از سرباره مذاب را تشکیل می دهد که حاوی ناخالصی های دیگری مانند SiO2، Al2O3، MgO و CaO است. سرباره در دمای 1650 درجه سانتیگراد از کوره استخراج می شود و تا 65 درصد از این گرما را می توان بازیابی کرد (Baratiet al., 2011). در هر تن فولاد تولیدی حدود 0.275 تن سرباره تولید می شود. هات بلاست (هوای داغ) که با مونوکسید کربن و دی اکسید کربن در کوره مخلوط می شود، به بالای کوره می رسد و به عنوان top gas شناخته می شود. این top gas از کوره در حدود 200 تا 300 درجه سانتیگراد خارج می شود و دارای ارزش حرارتی کمتر 3 تا 4 مگاژول در هر نیوتن متر مکعب است که بیشتر آن توسط مبدل های حرارتی احیا کننده بازیابی می شود (یانگ و همکاران، 2014). این گرما، همراه با گرمای اضافی حاصل از احتراق این گاز بالا، برای گرم کردن blast تا بیش از 1100 درجه سانتیگراد، همانطور که در بالا توضیح داده شد، استفاده می شود.اکنون توجه به جریان مواد در BF خواهد شد (با تمرکز بر کربن زدایی در کوره بلند). تولید فولاد مدرن از طریق مسیر BF-BOF از 1370 کیلوگرم سنگ آهن، 780 کیلوگرم زغال سنگ متالورژیکی، 270 کیلوگرم سنگ آهک و 125 کیلوگرم فولاد بازیافتی برای تولید 1000 کیلوگرم فولاد خام استفاده می کند (انجمن جهانی فولاد، 2011). blast به 1500 کیلوگرم هوا نیاز دارد که از طریق لولهها (نازلها) به کف کوره وارد میشود (هوسفورد، 2012). زغال سنگ متالورژیکی باید قبل از استفاده در BF تصفیه شود و با استفاده از حرارت حاصل از top gas و گاز کوره کک (COG) تا دمای 1250 درجه سانتیگراد به مدت 12 ساعت گرم شود. COG گازی است که از پیش تصفیه زغال سنگ پس از خاموش شدن و تمیز کردن آن آزاد می شود. به طور معمول، COG حاوی 60٪ هیدروژن (H2)، 24٪ متان (CH4)، 6٪ CO، 6٪ نیتروژن (N2) و 4٪ CO2 است (Yang et al., 2014). COG همچنین در BF استفاده می شود زیرا هیدروژن و مونوکسید کربن عوامل احیا عالی سنگ آهن هستند. پس از عملیات، کک چند کاربرد اصلی در BF دارد. در مرحله اول، کک یک منبع انرژی اصلی برای BF است، با انرژی که از احتراق کک در BF تامین می شود و 20 تا 40٪ از کل هزینه ها را تشکیل می دهد. ثانیاً، کک با اکسیژن برای تولید مونوکسید کربن، یک عامل احیا کننده خوب برای سنگ آهن، واکنش می دهد، سپس با دی اکسید کربن تولید شده در احیاء واکنش می دهد تا مونوکسید کربن بیشتری را مطابق واکنش بودوار تشکیل دهد. کک همچنین کربن را به آهن فلزی اضافه می کند. در نهایت، کک به عنوان تکیه گاه برای لایه های سنگ آهن عمل می کند و به حرکت گاز از طریق کوره کمک می کند. سایر عوامل احیا کننده نیز می توانند به کوره بلند تزریق شوند تا میزان کک مورد نیاز را کاهش دهند، مانند زغال سنگ پودر شده (ارزانتر از زغال سنگ متالورژی)، هیدروکربن ها، پلاستیک های ضایعاتی و زیست توده. علاوه بر این، گاز طبیعی به دلیل تجزیه آن به مونوکسید کربن و هیدروژن میتواند جایگزین مقداری کک شود، مشروط بر اینکه محتوای متان آن بالای 80 درصد باشد (یانگ و همکاران، 2014). حداقل ارزش سوخت نظری پذیرفته شده 465 کیلوگرم به ازای هر تن فلز مذاب تولید شده وجود دارد که BF مدرن با 500 کیلوگرم در تن به این نزدیک می شود. اضافه شدن کربن طی مراحل بیان شده منجر به ایجاد دی اکسید کربن و انتشار آن می شود که کلیت این فرایند با تمرکز بر کربن زدایی در کوره بلند بر جلوگیری از این امر اشاره دارد.

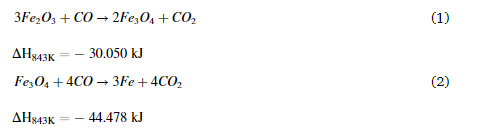

چهار واکنش اصلی در یک BF در رابطه با احیا سنگ آهن رخ می دهد (یانگ و همکاران، 2014). سنگ آهن عمدتاً از Fe2O3 ساخته شده است. دو واکنش در دمای زیر 570 ◦C رخ می دهد:

هنگامی که سنگ آهن باقیمانده در کوره شروع به افت کرد و دما به بالای 570 درجه سانتیگراد افزایش یافت، دو واکنش زیر غالب می شوند:

احیا FeO (معادله (4)) به غلظت CO حداقل 70 درصد نیاز دارد. آهن به اصطلاح از BF استخراج شده و با حداکثر 25 تا 30 درصد ضایعات فلزی به BOF تزریق می شود (هوسفورد، 2012). هیچ گرمایی نباید به BOF اضافه شود، زیرا هنگامی که اکسیژن در فلز مذاب دمیده می شود، کربن موجود در آهن (اغلب کاربید آهن (FeC)) واکنش نشان می دهد و مونوکسید کربن و دی اکسید کربن تشکیل می دهد (نیاز به کربن زدایی در کوره بلند) در حالی که گرما آزاد می شود. این واکنش باعث افزایش دما تا 1650 ◦C می شود. اکسیژن باید حداقل 99.9% خالص باشد تا بتوان طیف وسیعی از محصولات فولادی را تولید کرد (Ghosh and Chatterjee, 2008). در مجموع 50 تا 60 نیوتن متر مکعب اکسیژن به ازای هر تن فولاد مذاب (ts) به مدت 15 تا 20 دقیقه از طریق لنس در بالای فلز مذاب دمیده می شود که به آن tapping نیز می گویند. فولاد هر 40 دقیقه از کوره برداشت می شود. گاز کوره اکسیژن پایه (BOF Gas) در حدود 1600 درجه سانتیگراد از کوره خارج می شود و Nm3/tls 100 تولید می شود که حاوی دی اکسید کربن و مونوکسید کربن است (کربن زدایی در کوره بلند اینجا معنا پیدا میکند). این گاز BOF دارای ارزش گرمایشی در حدود MJ/Nm3 8.8 است (احمد، 2018)، که بیش از 90٪ آن را می توان به عنوان گرما و انرژی شیمیایی بازیابی کرد (Ghosh and Chatterjee, 2008). با این حال، گاز همچنین حاوی گرد و غبار تا 20 کیلوگرم بر تن است که عمدتاً از اکسید آهن و آهک تشکیل شده است. همچنین یک سرباره در یک BOF که حاوی کربن، سیلیکون، گوگرد و فسفر است تشکیل می شود. عوامل سرباره ساز در ابتدای تخلیه مانند آهک و دولومیت اضافه می شوند، زیرا برای حذف ناخالصی ها به تشکیل سریع سرباره نیاز است.

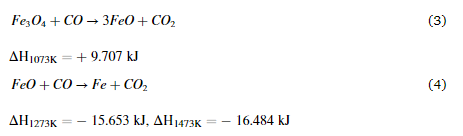

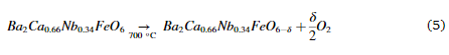

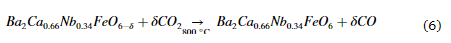

یک چرخه ترموشیمیایی شامل یک واکنش احیا و اکسیداسیون (برای کربن زدایی در کوره بلند) است. بسیاری از مواد می توانند تحت یک چرخه ترموشیمیایی قرار گیرند (اساس کربن زدایی در کوره بلند در این مقاله)، با این حال، Ba2Ca0.66Nb0.34FeO6 (BCNF1) به دلیل خواص برتر آن از جمله بازده بالا، دمای واکنش پایین، انتخاب 100٪ نسبت به CO، و انرژی فعال سازی کم واکنش اکسیداسیون در اینجا مورد استفاده قرار می گیرد. کیلدال و همکاران، 2022). BCNF1 یک ماده پروسکایتی دوتایی با ساختار مکعبی است که در آن اتم های باریم در جایگاه A پروسکیت، کلسیم، نیوبیوم و آهن در جایگاه های B و اتم های اکسیژن در فواصل میانی یافت می شوند (این ماده شاکله اصلی برای کربن زدایی در کوره بلند است). هنگامی که BCNF1 در دمای 700 درجه سانتیگراد تحت نیتروژن احیا می یابد، اکسیژن از ساختار کریستالی از دست می رود، فضای خالی اکسیژن تشکیل می شود و گاز اکسیژن آزاد می شود:

δ برابر با درجه غیر استوکیومتری است. واکنش اکسیداسیون در دمای 800 درجه سانتیگراد تحت دی اکسید کربن رخ می دهد. CO2 به CO تقسیم می شود و اتم اکسیژن برای پر کردن جای خالی اکسیژن استفاده می شود. این پروسکایت اصلی را تشکیل می دهد و اجازه می دهد چرخه تکرار شود و CO2 را تقسیم کند.

مشخص شده است که BCNF1 10.1 درصد از CO2 را طی پنج چرخه به CO تبدیل می کند. مقیاس تا یک مرکز تولید مونوکسید کربن صنعتی قبلا محاسبه شده بود. یک 150 متر مکعب در ساعت مونوکسید کربن را با قیمت 0.19 پوند به ازای هر کیلوگرم با قیمت برق 0.11 پوند در هر کیلووات ساعت تولید می کند. با قیمت برق 0.05 پوند (متوسط قیمت برق صنعتی ایالات متحده)، مونوکسید کربن به ازای هر کیلوگرم 0.11 پوند هزینه دارد.

4. کوره بلند ترموشیمیایی – کوپلینگ کوره اکسیژن پایه (TC-BF-BOF) برای کربن زدایی در کوره بلند

فرصت قابل توجهی برای پیوند بخش وجود دارد. عامل احیا اصلی در یک BF مونوکسید کربن است (که در حال حاضر از واکنش کک با هوا برای کربن زدایی در کوره بلند به دست میآید)، با خروجی حجم زیادی از دی اکسید کربن مسئول انتشار قابل توجهی از سیستم. BOF به مقادیر زیادی اکسیژن نیاز دارد و مونوکسید کربن و دی اکسید کربن را در گاز BOF آزاد می کند. هر دو گاز BOF و top gas در BF حاوی مقادیر قابل توجهی انرژی حرارتی هستند. چرخه ترموشیمیایی BCNF1 ورودی گرما و دی اکسید کربن و خروجی مونوکسید کربن و اکسیژن دارد. سیستم TC-BF-BOF که در اینجا پیشنهاد شده است از دو راکتور ترموشیمیایی برای تولید همزمان اکسیژن و مونوکسید کربن تشکیل شده است. در یک راکتور BCNF1 احیا می یابد و جریان اکسیژن تولید می کند. در راکتور دوم، BCNF1 احیا شده تحت CO2 اکسید می شود و یک جریان CO ایجاد می کند. هنگامی که واکنش ها به نقطه بهینه خود رسیدند یا به عبارت دیگر در راکتور اول به حداکثر غیراستوکیومتری رسید و تمام فضای خالی اکسیژن در راکتور دوم پر شد، جریان گاز در هر راکتور تغییر می کند. BCNF1 تازه احیا یافته در راکتور اول اکنون CO تولید می کند و راکتور دوم اکنون تحت احیا قرار می گیرد.

جریان جرمی

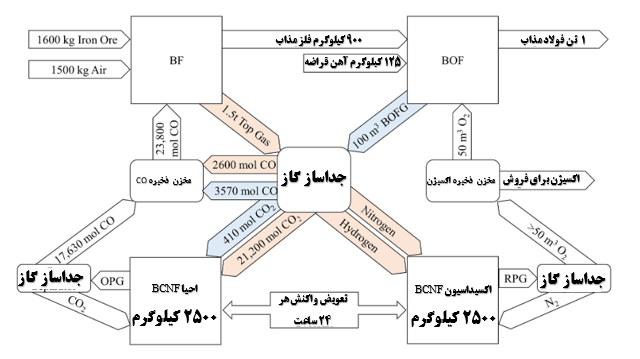

سیستم TC-BF-BOF در شکل 1 نشان داده شده است که سیستم جریان های جرمی برای تولید 1 تن فلز مذاب را نشان می دهد.

تولید 1 تن فولاد مذاب (ts) در سیستم TC-BF-BOF به شرح زیر است:

• احیای سنگ آهن به آهن فلزی به 3 مول CO در هر مول Fe2O3 نیاز دارد. این معادل 23800 مول CO/tl است.

• CO از طریق تویرها به BF با kg/tls 1500 بر هوای داغ تزریق می شود.

• تخمین زده می شود که سنگ آهن دارای 95% Fe2O3 و 5% ناخالصی باشد و 1.599 تن سنگ آهن به ازای هر tls مورد نیاز است (Bhaskar et al., 2020). 125 کیلوگرم فولاد بازیافتی به فلز مذاب در BOF اضافه می شود.

• عوامل سرباره ساز معمولی به همان میزان BF-BOF معمولی استفاده می شود.

• BF top gas معمولاً با نرخ ton/tls 2.5 – 3.5 تولید می شود و حاوی 20-30٪ CO، 20-25٪ CO2، و 2-6٪ H2 است و مابقی نیتروژن است (Huth and Heilos، 2013). محتوای هیدروژن از رطوبت در کوره بلند و محتوای آب سنگ آهن حاصل می شود (Song et al., 2020). در TC-BF، به دلیل عدم وجود کک و حجم استوکیومتری CO اضافه شده، در TC-BF، تخمین زده می شود که ton/tls 1.5 top gas، حاوی 5٪ CO، 45٪ CO2، 2٪ H2، و 48٪ N2 تولید می شود.

• top gas در BF به اجزای تشکیل دهنده آن جدا می شود. CO تا زمانی که مورد نیاز باشد در مخزن ذخیره CO ذخیره می شود. CO2 به راکتور BCNF در حال اکسیداسیون اضافه می شود در حالی که نیتروژن و حجم کمی از هیدروژن به راکتور BCNF در حال احیا اضافه می شود. مشخص شده است که افزودن هیدروژن در مرحله احیا باعث بهبود میزان احیا و بازده اکسیژن در سایر مواد ترموشیمیایی می شود (aJ Hare et al., 2018; Bryan J. Hare et al., 2018; Ramos et al., 2019).

• m3/tl 50 اکسیژن به داخل BOF دمیده می شود و گاز BOF را با سرعت m3/tls 100 تولید می کند (Ghosh and Chatterjee, 2008). گاز BOF حاوی 90٪ CO و 10٪ CO2 است (Natting and Wondris، 2019). گاز جدا می شود، با CO ذخیره شده در مخزن ذخیره CO و CO2 به راکتور BCNF اضافه می شود که تحت اکسیداسیون قرار می گیر و فرآیند کربن زدایی در کوره بلند پیش می رود. (اچ کیلدال و همکاران).

• اکسیژن از طریق لنس به مدت 15 تا 20 دقیقه به داخل BOF دمیده می شود، با فولاد مذاب و سرباره هر 40 دقیقه تخلیه می شود (Ghosh and Chatterjee, 2008).

• CO2 به راکتور اکسیداسیون BCNF تزریق می شود، جایی که 10.1٪ با هر عبور به CO تبدیل می شود. بنابراین گاز محصول اکسیداسیون (OPG) حاوی 10.1٪ CO و 89.9٪ CO2 است. CO2 جدا شده و در مخزن ذخیره CO ذخیره می شود و CO2 واکنش نداده دوباره به راکتور اکسیداسیون BCNF تزریق می شود.

• CO تولید شده توسط چرخه ترموشیمیایی قرار است جایگزین 90 درصد کک در BF شود، بر اساس تعداد مول های سنگ آهن که نیاز به احیا دارند. 10 درصد باقیمانده توسط زغال چوب بر پایه زیست توده یا پلاستیک های بازیافتی تامین می شود تا منبع جامد کربن برای واکنش بودوار باشد. از نظر تئوری، 100 درصد کک تزریقی را می توان با زغال چوب با نرخ 200 کیلوگرم در هر تن فلز مذاب (THM)، کاهش انتشار CO2 تا 40 درصد و کاهش حجم سرباره و محتوای گوگرد جایگزین کرد (احمد، 2018). با این حال، به دلیل استحکام مکانیکی کمتر و نسبت بیشتر مواد فرار نسبت به کک، زیست توده باید از طریق لولهها به جای بارگذاری از بالا تزریق شود. پلاستیک های ضایعاتی نیز می توانند به عنوان منبع کربن جامد به میزان 70 کیلوگرم در هر تن استفاده شوند.

• نیتروژن و حجم کمی از هیدروژن به دست آمده از top gas به راکتور احیای BCNF تزریق می شود. هیدروژن به طور فعال BCNF را برای تشکیل آب احیا می کند و نیتروژن غلظت کم اکسیژن لازم برای کاهش غیرفعال BCNF را فراهم می کند. بنابراین گاز محصول احیا (RPG) حاوی نیتروژن، اکسیژن و آب است. حجم کم آب متراکم می شود، اکسیژن در مخزن ذخیره O2 ذخیره می شود و نیتروژن بازیافت می شود تا در حین احیا دوباره مورد استفاده قرار گیرد.

• پس از 24 ساعت، میزان تولید CO یا O2 کاهش می یابد. سپس شرایط واکنش و جریان گاز تغییر می کند. مواد احیا شده اکنون تحت اکسیداسیون قرار می گیرند در حالی که مواد اکسید شده اکنون تحت احیا قرار می گیرند.

• یک کیلوگرم BCNF، همانطور که به صورت تجربی تعیین شد، 5.8 مول CO در 24 ساعت تولید می کند (Kildahl et al., 2022)

• سیستم TC-BF-BOF انتشار CO2 را تا 94% در مقایسه با یک BF-BOF معمولی کاهش می دهد و تنها انتشار آن از زغال چوب مبتنی بر زیست توده است. تمام مونوکسید کربن از دی اکسید کربن، که سپس می تواند دوباره به مونوکسید کربن تقسیم شود حاصل می شود.

• کک معمولاً به عنوان یک ستون فقرات ساختاری در BF عمل می کند و به اطمینان از جریان یکنواخت گاز در سراسر سنگ آهن کمک می کند. تحقیقات برای درک تأثیر حذف کک بر پایداری ساختاری BF مورد نیاز است. کوره های بلند با 180 کیلوگرم گاز طبیعی و 256 کیلوگرم کک در مترمربع کار می کنند، با کاهش نرخ کک زمانی که گاز طبیعی قبل از تزریق از طریق لوله ها گرم می شود.

جریان انرژی

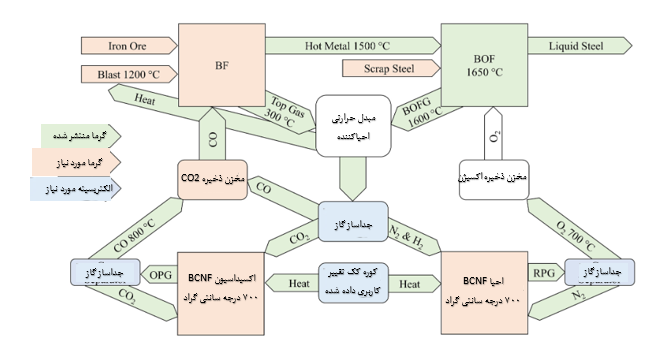

جریان انرژی سیستم TC-BF-BOF در شکل 2 نشان داده شده است که در زیر شرح داده شده است.

حذف کک از BF انرژی موجود برای گرم کردن BF را تا دمای مورد نیاز کاهش می دهد. معمولاً واکنش بین کک و اکسیژن گرمازا است و گرما آزاد می شود. زغال چوب بر پایه 10 درصد زیست توده به این امر کمک می کند، اما ممکن است برای رسیدن به دمای مورد نیاز به گرمایش اضافی از منبع گرمای برقی نیاز باشد. سنگ آهن را می توان از قبل گرم کرد تا به این امر کمک کند.

• blast از top gas و گاز BOF مانند یک BF-BOF معمولی از قبل گرم می شود. اگر 90 درصد انرژی با استفاده از مبدلهای حرارتی احیاکننده که قبلاً در حال استفاده هستند بازیافت شود، top gas مربوط به BF و گاز BOF به ترتیب حاوی GJ/tls 2.7(یانگ و همکاران، 2014) و GJ/tls 0.8(احمد، 2018) هستند. BF-BOF (گوش و چاترجی، 2008). این گرما از این گازها قبل از وارد شدن به جداکننده گاز منتقل می شود.

• COG(COKE OVEN GAS)، top gas مربوط به BF و گاز BOF معمولاً پس از استخراج انرژی حرارتی برای تولید برق مورد نیاز برای BF-BOF احتراق میشوند. با توجه به اینکه COG در سیستم TC-BF-BOF وجود ندارد و top gas و گاز BOF اکنون به طور کامل توسط راکتورهای TC بازیافت می شود، این تولید برق دیگر امکان پذیر نیست. بنابراین برق باید وارد شود.

• مونوکسید کربن خروجی از راکتور TC در دمای 800 درجه سانتیگراد قرار دارد که باعث کاهش حرارت مورد نیاز برای blast در دمای 1200 درجه سانتیگراد می شود. ممکن است لازم باشد دمای مخزن ذخیره CO در حدود 800 درجه سانتیگراد حفظ شود. این را می توان با انتقال حرارت از اکسیژن تولید شده در راکتور احیا به دست آورد زیرا اکسیژن قبل از ورود به BOF نیازی به گرم شدن ندارد. شکل 1. سیستم TC-BF-BOF با جریان های جرمی مورد نیاز برای تولید 1 تن فولاد مذاب را نشان می دهد. اچ کیلدال و همکاران.

• BOF به حرارت یا سوخت اضافی نیاز ندارد زیرا گرما از واکنش بین اکسیژن و کاربید آهن (FEC) تولید می شود. • فولاد مذاب BOF را بالای 1500 ◦C ترک می کند. هنگامی که فولاد به شکل نهایی خود ریخته می شود، مقداری گرما می تواند برای استفاده در TC-BF-BOF بازیابی شود.

• کوره کک دیگر برای تهیه کک مورد نیاز نخواهد بود و GJ/tls 1.1 انرژی اولیه را ذخیره می کند. 2.2 GJ/tls برای تامین انرژی راکتورهای TC مورد نیاز است. این بدان معناست که برق و بخاری های الکتریکی که قبلا برای گرم کردن زغال سنگ تا دمای 1250 درجه سانتیگراد به مدت 12 ساعت استفاده می شدند، می توانند برای حفظ دما در راکتورهای TC و برای گرم کردن BCNF1 از دمای احیا 700 درجه سانتیگراد تا دمای اکسیداسیون 800 مورد استفاده قرار گیرند. شرایط واکنش در حال تغییر است. بنابراین، GJ/tls 1.1 الکتریسیته اضافی که برای تامین انرژی یک منبع حرارت الکتریکی استفاده میشود، احتمالاً برای راهاندازی راکتورهای TC ضروری است.

• اگر برق مورد نیاز برای تامین برق منبع حرارت الکتریکی و جداکننده های گاز از منابع تجدیدپذیر تهیه شود، این امر به انتشار گازهای گلخانه ای TC-BF-BOF اضافه نمی کند. هزینه این برق، به علاوه برق مورد نیاز برای تامین انرژی جداکننده های گاز، بیش از صرفه جویی ناشی از جایگزینی کک در سیستم است.

5. کربن زدایی صنعت فولاد انگلستان

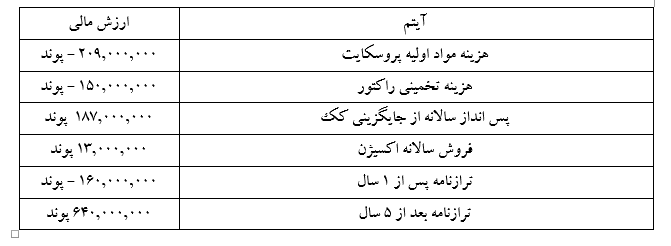

سیستم TC-BF-BOF پیشنهاد شده در بالا می تواند برای کربن زدایی در کوره بلند برای صنعت فولاد انگلستان استفاده شود. بریتانیا در حال حاضر دارای پنج شرکت تولید کننده فولاد است. تاتا استیل و بریتیش استیل که BF-BOF ها را اداره می کنند و سلسا استیل، لیبرتی استیلز و اوتوکومپو که EAF ها را اداره می کنند (MakeUK، 2022). شش میلیون تن محصولات فولادی از طریق مسیر BF-BOF از 7.65 میلیون تن تولید شده در بریتانیا در سال تولید می شود. بنابراین، BF-BOFها در بریتانیا حدود 94 درصد از کل انتشارات بخش فولاد بریتانیا را بر اساس شدت انتشار 1.89 tCO2eq/tls برای مسیر BF-BOF و 0.44 tCO2eq/tls برای مسیر EAF تشکیل میدهند (EVRAZ، 2016؛ فولاد انگلستان، 2020). EAF ها را می توان با استفاده از برق تجدیدپذیر و/یا 100% فولاد بازیافتی به راحتی کربن زدایی کرد. از سوی دیگر، کربن زدایی در کوره بلند و کوره اکسیژن پایه به دلیل ماهیت ذاتی کربن فشرده این فرآیند بسیار دشوارتر است. کربن زدایی در کوره بلند در بریتانیا برای رسیدن به هدف انتشار خالص صفر تا سال 2050 بسیار مهم است. تاتا استیل و بریتیش استیل هر دو به ترتیب حدود سه میلیون تن فولاد در سال در سایت های پورت تالبوت و اسکانتورپ خود تولید می کنند. با توجه به مقادیر مشابه تولید، همان سیستم TC-BF-BOF را می توان در هر دو مورد استفاده کرد، همانطور که در ادامه توضیح داده شد. با توجه به اینکه به طور متوسط 1.599 تن سنگ آهن برای تولید 1 تن فولاد مذاب مورد نیاز است و استوکیومتری معادلات (1)-(4)، 124میلیون مول در روز مونوکسید کربن مورد نیاز است. این اجازه می دهد تا 90٪ از کک توسط CO جابجا شود و 10٪ باقی مانده با منابع کربن جامد کم انتشار مانند زغال چوب بر پایه زیست توده جایگزین شود (برای تحقق کربن زدایی در کوره بلند . با توجه به بازده چرخه های ترموشیمیایی مبتنی بر BCNF1، 42500 تن BCNF1 در هر یک از دو سایت BF-BOF انگلستان مورد نیاز است. BCNF1 در هر سایت به ده راکتور با ارتفاع 15 متر و قطر 9.5 متر تقسیم می شود که در هر زمان پنج راکتور در حال احیا و پنج راکتور در معرض اکسیداسیون قرار می گیرند (شروع فرآیند کربن زدایی در کوره بلند از اینجاست). مواد خام برای تولید مقدار مورد نیاز BCNF1 210 میلیون پوند هزینه دارد که بر اساس برآوردهای فعلی ممکن است هر 5 تا 10 سال یکبار نیاز به تعویض داشته باشد. علاوه بر دی اکسید کربن، این راکتورها 1.3 میلیون متر مکعب اکسیژن در روز تولید می کنند که 420000 متر مکعب آن در BOF مورد نیاز است. این تولید بیش از حد اکسیژن می تواند 35000 پوند در روز تولید کند. علاوه بر این، جابجایی 90 درصد کک توسط CO باعث صرفه جویی 187 میلیون پوندی در سال می شود (Gielen et al., 2020). بنابراین، افزودن یک چرخه ترموشیمیایی به هر یک از BF-BOFهای بریتانیا، هزینههای جاری را کاهش میدهد و جریان درآمد اضافی، هر چند اندک، را در قالب فروش اکسیژن، همانطور که در جدول 1 نشان داده شده است، فراهم میکند.

انرژی مورد نیاز برای تغذیه چرخه TC در دو BF-BOF بریتانیا 3.6 TJ در هر راکتور ترموشیمیایی برای یک چرخه کامل احیا و اکسیداسیون در طول 48 ساعت است. واکنش کاهش 85 درصد از این انرژی را به دلیل آنتالپی گرماگیر بالا کاهش 620 کیلوژول بر کیلوگرم مصرف می کند، در حالی که آنتالپی اکسیداسیون گرمازا است و بنابراین انرژی آزاد می کند.

(اکنون کوره کک اضافی را می توان تغییر کاربری داد و 1.1 GJ/tls گرما تولید کرد. همانطور که در بالا بحث شد، انرژی قابل توجهی در گاز بالایی و گاز BOF وجود دارد. اگر 90٪ این انرژی از طریق مبدل های حرارتی احیا کننده که قبلاً در حال استفاده هستند بازیافت شود. BF-BOFs، این برابر با 3.5 GJ/tls است، که بیشتر از مصرف انرژی سیستم TC است. از طرف دیگر، اگر راکتورهای TC منحصراً با برق تغذیه میشوند، بهKW/tls 607 نیاز دارند که حدود/tls£ 42 هزینه دارد. بسیار کمتر از HDRI که بهMWh/tls 3.72 نیاز دارد (Bhaskar et al., 2020). اگر این برق از شبکه بریتانیا گرفته شود که دارای ضریب انتشار g CO2eq/kWh 212 است، Kg CO2eq/tls 129 تولید می شود. 6.9 درصد از انتشار فعلی به ازای هر تن فولاد مذاب.بنابراین، هم از نظر مالی و هم از نظر زیست محیطی، استفاده از سهم بالاتری از برق تجدیدپذیر تا حد ممکن سودمند است. از همه مهمتر، پیاده سازی سیستم TC-BF-BOF در دو BF-BOF انگلستان انتشار گازهای گلخانه ای را از 5.7 میلیون تن CO2eq در هر سایت کاهش می دهد که معادل با ton CO2eq 340000 است. حتی اگر هیچ بهبودی در انتشار گازهای گلخانهای از کارخانههای EAF در حال کار در بریتانیا مشاهده نشود، اجرای این سیستم به تنهایی باعث کاهش انتشار فولاد بریتانیا به میزان 88 درصد و سهم انتشار گازهای گلخانهای از 94 درصد به 48 درصد کاهش مییابد. در حال حاضر، صنعت فولاد دوازده میلیون تن CO2eq از مجموع 369 میلیون تن CO2eq بریتانیا منتشر می کند، به این معنی که فولاد تقریباً 3.3 درصد از انتشارات بریتانیا را تشکیل می دهد. اجرای سیستم TC-BF-BOF در کارخانه های فولاد تاتا و بریتیش استیل، سهم فولادی از انتشار بریتانیا را به 0.38 درصد کاهش می دهد. بنابراین کاهش 2.9 درصدی در انتشارات بریتانیا را می توان با 720 میلیون پوند در هزینه سرمایه، با هزینه مداوم 400 میلیون پوند هر 5 تا 10 سال برای جایگزینی مواد مصرف شده BCNF1 پس از کاهش فعالیت، تحقق بخشید. علاوه بر این، کاهش هزینه های عملیاتی قابل توجهی از اجرای این سیستم حاصل شده است که در درجه اول به دلیل جابجایی زغال سنگ متالورژی گران قیمت است. مخارج سرمایه ای به طور کامل از این پس انداز در 22 ماه بازپرداخت می شود، با کل پس انداز 1.28 میلیارد پوند در هر دو سایت BF-BOF پس از 5 سال. افزایش جزئی احتمالی مصرف برق در اجرای این سیستم به راحتی در این صرفه جویی قابل جذب خواهد بود. این سیستم همچنین باعث کاهش قیمت تولید فولاد و افزایش رقابت پذیری فولاد انگلستان در بازار جهانی می شود.

6. مزایای سیستم TC-BF-BOF

سیستم TC-BF-BOF که در اینجا پیشنهاد شده است، دارای چندین مزیت نسبت به روش های دیگر برای کربن زدایی در کوره بلند به عنوان بخش آهن و فولاد است. اولاً، از آنجایی که این سیستم از BF-BOF های موجود استفاده می کند که 70 درصد از تولید فولاد را تشکیل می دهد، این روش از تشکیل دارایی های سرگردان جلوگیری می کند. با توجه به اینکه تغییر جهانی به اقتصاد خالص صفر احتمالاً دارایی های سرگردانی را در چندین بخش ایجاد می کند که با خالص صفر ناسازگار است، هر سیستمی که دارایی های سرگردان را به حداقل می رساند در حالی که به کاهش شدید انتشار می رسد باید در اولویت قرار گیرد. علاوه بر این، ادامه عملیات BF-BOFs در سطح جهانی، حفظ مشاغل بسیار ماهر را تضمین می کند و می تواند مشاغل جدیدی را برای مدیریت و بهره برداری از راکتورهای TC ایجاد کند. ثانیا، کاهش انتشار گازهای گلخانه ای به محض نصب مقاوم سازی TC-BF-BOF مشهود است، به جای اینکه سال ها منتظر بمانیم تا DRI-EAF جدید ساخته شود یا کربن زدایی در کوره بلند به صورت شبکه برای کاهش انتشار گازهای گلخانه ای محقق شود. این سیستم یک حلقه کربن بسته تقریباً کامل را اجرا می کند، جایی که هر CO2 تولید شده در BF یا BOF به راکتورهای TC تغذیه می شود تا به مونوکسید کربن بیشتری برای استفاده در BF تقسیم شود. علاوه بر این، این سیستم درآمد اضافی، هرچند اندک، به شکل فروش اکسیژن اضافی تولید شده در راکتورهای TC فراهم میکند، که هر یک معادل 13 میلیون پوند در سال برای دو نیروگاه BF-BOF بریتانیا است. عامل مهم دیگر این است که از آنجایی که TC-BF-BOF از نظر اقتصادی مقرون به صرفه است و بیش از 600 میلیون پوند در هر کارخانه در طول پنج سال صرفه جویی می کند، هزینه تولید فولاد نسبت به BF-BOF سنتی کمتر است. فولاد انگلستان از لحاظ تاریخی در مقیاس جهانی گران بوده است، بنابراین این امر باید به فولاد انگلستان اجازه دهد تا رقابتی تر شود. علاوه بر تولید ارزانتر فولاد، فولاد تولید شده را میتوان فولادی با کربن خنثی نیز در نظر گرفت، که احتمالاً با توجه به تلاش شرکتها و دولتها برای کاهش انتشارات عملیاتی و ریشهدار در طیف وسیعی از بخشها، امتیاز بالایی را دریافت میکند. شدت انتشار فولاد ایجاد شده از طریق TC-BF-BOF می تواند تا چهار برابر کمتر از یک کارخانه DRI-EAF باشد. مهمتر از همه، اجرای سیستم TC-BF-BOF از سایر تلاش ها برای کربن زدایی در کوره بلند مانند بهبود بهره وری، استفاده از برق تجدیدپذیر، افزایش بازیافت قراضه یا روش های بهبود مسیر DRI-EAF محروم نمی شود. در واقع، برای به حداکثر رساندن کاهش انتشار در کل بخش، بیشتر ضایعات فولادی باید در EAF ها (جایی که 100٪ قراضه می تواند استفاده شود) و ضایعات باقی مانده در TC-BF-BOF استفاده شود.

7. نتیجه گیری و تحقیقات بیشتر این تحقیق محاسبات اصول اولیه جفت شدن یک چرخه ترموشیمیایی با BF-BOF را برای کربن زدایی در کوره بلند به صورت ارزان بخش فولاد ارائه می کند. کربن زدایی در کوره بلند را می توان با جایگزینی 90 درصد از کک معمولی با مونوکسید کربن تولید شده از دی اکسید کربن به دست آورد. برای تولید CO مورد نیاز برای BF، 5000 کیلوگرم BCNF1 که به دو راکتور تقسیم شده است، به طور مداوم چرخه می شود. BCNF1 یک ماده TC ایده آل به دلیل دمای واکنش پایین، بازده CO بالا، و انتخاب 100٪ نسبت به CO در مقایسه با سایر مواد TC است. افزودن این سیستم GJ/tls 2.2 انرژی مورد نیاز را اضافه می کند، در حالی که یک BF-BOF معمولی از 19.8-31.2 GJ/tls استفاده می کند و 3.5 GJ/tls انرژی را می توان از top gas مربوط بهBF و گاز BOF بازیابی کرد. تحقیقات بیشتری برای درک قابلیت حیات این سیستم در شرایط دنیای واقعی مورد نیاز است. یکی از حوزههای تمرکز باید بر روی جایگزینی کک بهعنوان تکیهگاه ساختاری در کوره بلند باشد، زیرا حذف احتمالاً منجر به گرما و جریانهای جرمی کمتر در داخل کوره بلند میشود. یکی دیگر از زمینه های تمرکز باید جداسازی گازهای نیتروژن و مونوکسید کربن برای کربن زدایی در کوره بلند به شیوه ای کارآمد از نظر انرژی باشد. در نهایت، چرخه مکرر ماده پروسکایت در شرایط واکنش طی سالها مورد نیاز است تا به طور کامل میزان جایگزینی پروسکایت در TC-BF-BOF مشخص شود. شش تن از 7.65 میلیون تن فولاد در بریتانیا از طریق مسیر BF-BOF تولید می شود. اجرای این سیستم در دو کارخانه فولاد BF-BOF در انگلستان می تواند انتشار بخش فولاد را تا 88 درصد کاهش دهد. این امر مستلزم سرمایه گذاری 720 میلیون پوندی است که طی 22 ماه از طریق جابجایی زغال سنگ متالورژی گران قیمت و فروش اکسیژن اضافی که در BOF مورد نیاز نیست، بازپرداخت می شود. در عرض پنج سال، اجرای TC-BF-BOF در مجموع 1.28 میلیارد پوند صرفه جویی می کند در حالی که انتشار گازهای گلخانه ای در سراسر انگلستان را 2.9٪ کاهش می دهد. در نهایت، از طریق کاهش هزینه، این سیستم رقابت پذیری فولاد انگلستان را در بازار جهانی افزایش می دهد. در نتیجه، این مقاله یک روش جدید برای کربن زدایی در کوره بلند به صورت مقرون به صرفه فولادسازی BF-BOF مورد نیاز برای برآورده کردن توافقنامه آب و هوای پاریس را شرح می دهد، در حالی که با استفاده از زیرساخت های موجود، خطر اقتصادی دارایی های سرگردان را کاهش می دهد.

احیا FeO (معادله (4)) به غلظت CO حداقل 70 درصد نیاز دارد. آهن به اصطلاح از BF استخراج شده و با حداکثر 25 تا 30 درصد ضایعات فلزی به BOF تزریق می شود (هوسفورد، 2012). هیچ گرمایی نباید به BOF اضافه شود، زیرا هنگامی که اکسیژن در فلز مذاب دمیده می شود، کربن موجود در آهن (اغلب کاربید آهن (FeC)) واکنش نشان می دهد و مونوکسید کربن و دی اکسید کربن تشکیل می دهد (نیاز به کربن زدایی در کوره بلند) در حالی که گرما آزاد می شود. این واکنش باعث افزایش دما تا 1650 ◦C می شود. اکسیژن باید حداقل 99.9% خالص باشد تا بتوان طیف وسیعی از محصولات فولادی را تولید کرد (Ghosh and Chatterjee, 2008). در مجموع 50 تا 60 نیوتن متر مکعب اکسیژن به ازای هر تن فولاد مذاب (ts) به مدت 15 تا 20 دقیقه از طریق لنس در بالای فلز مذاب دمیده می شود که به آن tapping نیز می گویند. فولاد هر 40 دقیقه از کوره برداشت می شود. گاز کوره اکسیژن پایه (BOF Gas) در حدود 1600 درجه سانتیگراد از کوره خارج می شود و Nm3/tls 100 تولید می شود که حاوی دی اکسید کربن و مونوکسید کربن است (کربن زدایی در کوره بلند اینجا معنا پیدا میکند). این گاز BOF دارای ارزش گرمایشی در حدود MJ/Nm3 8.8 است (احمد، 2018)، که بیش از 90٪ آن را می توان به عنوان گرما و انرژی شیمیایی بازیابی کرد (Ghosh and Chatterjee, 2008). با این حال، گاز همچنین حاوی گرد و غبار تا 20 کیلوگرم بر تن است که عمدتاً از اکسید آهن و آهک تشکیل شده است. همچنین یک سرباره در یک BOF که حاوی کربن، سیلیکون، گوگرد و فسفر است تشکیل می شود. عوامل سرباره ساز در ابتدای تخلیه مانند آهک و دولومیت اضافه می شوند، زیرا برای حذف ناخالصی ها به تشکیل سریع سرباره نیاز است.

یک چرخه ترموشیمیایی شامل یک واکنش احیا و اکسیداسیون (برای کربن زدایی در کوره بلند) است. بسیاری از مواد می توانند تحت یک چرخه ترموشیمیایی قرار گیرند.

بخش آهن و فولاد یکی از تولیدکنندگان اصلی گازهای گلخانه ای است که تا 9 درصد از انتشار CO2 جهانی را آزاد می کند (ایرنا، 2020). فولاد به دلیل ماهیت ذاتی کربن فشرده تولید آن، به شدت در رده بخشهایی است که کربنزدایی سختی دارند(به خصوص کربن زدایی در کوره بلند). در واقع، دی اکسید کربن بیشتری نسبت به فولاد تولید شده بر اساس وزن آزاد می شود، به طوری که به ازای هر تن فولاد تولیدی، 1.89 تن CO2 آزاد می شود. دلیل اصلی این امر، استفاده از زغال سنگ ککسازی بهعنوان منبع انرژی و پشتیبان ساختاری است که سهم ۷۴ درصدی از کل خوراک انرژی و ۱۵ درصد از کل مصرف جهانی زغالسنگ را تشکیل میدهد

جهت کسب اطلاعات بیشتر و برخورداری از محصولات و خدمات ما، با ما در تماس باشید.