مقاله تحت عنوان Revolutionizing Steelmaking: The Impact of Industry 4.0 Technologies ارائه شده در بیست و چهارمین کنفرانس بین المللی پژوهش های نوین در علوم و فناوری توسط شرکت ویستا آسمان که در آن سعی بر بیان اهمیت ورود هرچه سریع تر صنعت فولاد کشور به صنعت 4.0 داشته ایم.

صنعت 4.0 انقلابی در نحوه تولید و فرآوری فولاد ایجاد کرده است. فناوریهای پیشرفتهای مانند هوش مصنوعی، تجزیه و تحلیل دادههای بزرگ و اینترنت اشیا، فولادسازان را قادر میسازد تا به کارایی، بهرهوری و ایمنی بیشتری در عملیات خود دست یابند. این مقاله به بررسی مزایای بالقوه صنعت 4.0 برای صنعت فولادسازی و همچنین چالش ها و فرصت های مرتبط با پذیرش آن می پردازد. این مقاله با بحث در مورد اصول و فنآوریهایی که صنعت 4.0 را پایهگذاری میکنند، از جمله سیستمهای فیزیکی سایبری، محاسبات ابری، و تجزیه و تحلیل دادهها آغاز میشود. سپس کاربرد صنعت 4.0در فولادسازی را با تمرکز بر زمینه هایی مانند بهینه سازی فرآیند، نگهداری پیش بینی و کنترل کیفیت بررسی می کند. این مقاله همچنین به برخی از چالشهای کلیدی پیش روی فولادسازان در هنگام انتقال به صنعت 4.0، از جمله نیاز به مهارتها و تخصصهای جدید، ادغام سیستمهای قدیمی و مدیریت ریسکهای امنیت سایبری اشاره میکند.

برای اتخاذ موفقیت آمیز صنعت 4.0، فولادسازان باید با شرکای فناوری و همتایان خود در صنعت همکاری کنند، از برنامه های حمایتی دولت استفاده کنند و به طور مداوم در نوآوری و تحقیق سرمایه گذاری کنند. با انجام این کار، آنها می توانند خود را در خط مقدم موج بعدی اختلالات فناوری قرار دهند و مزیت رقابتی خود را در صنعت فولادسازی جهانی حفظ کنند. به طور کلی، صنعت 4.0پتانسیل فوقالعادهای برای صنعت فولادسازی ارائه میدهد، اما پذیرش آن نیازمند برنامهریزی و اجرای دقیق است. فولادسازانی که از این روند استقبال میکنند و روی فناوریها و فرآیندهای پیشرفته سرمایهگذاری میکنند، در شرایط مناسبی قرار دارند تا در عصر تغییرات سریع فناوری و اختلالات پیشرفت کنند.

1. معرفی

صنعت 4.0چهارمین انقلاب صنعتی است که بر اتوماسیون، دیجیتالی کردن و تبادل داده در تولید تمرکز دارد. این سیستمهای فیزیکی را با فناوریهای دیجیتال ادغام میکند تا امکان نظارت، تجزیه و تحلیل و تصمیمگیری در زمان واقعی را فراهم کند. صنعت 4.0همچنین به عنوان اینترنت صنعتی اشیا (IIoT) شناخته می شود زیرا ماشین ها، حسگرها و دستگاه ها را برای جمع آوری و تجزیه و تحلیل داده ها در زمان واقعی به هم متصل می کند[1].

در صنعت فولاد، صنعت 4.0با استفاده از قدرت داده ها و فناوری های دیجیتال، روش ساخت فولاد را تغییر می دهد. با اتصال ماشینها، حسگرها و دستگاهها، کارخانههای فولاد میتوانند فرآیندهای مختلف را در زمان واقعی نظارت و کنترل کنند و بهرهوری، کیفیت و ایمنی را بهبود بخشند [2].

یکی از کاربردهای اصلی صنعت 4.0در صنعت فولاد، تعمیر و نگهداری پیش بینی است. با استفاده از حسگرها برای جمعآوری دادههای بیدرنگ روی ماشینها، کارخانهها میتوانند زمان احتمالی خرابی تجهیزات را پیشبینی کنند و تعمیر و نگهداری را به طور فعال برنامهریزی کنند. این امر نه تنها زمان خرابی را کاهش می دهد بلکه با اجتناب از تعمیرات پرهزینه در هزینه ها نیز صرفه جویی می کند.

یکی دیگر از کاربردهای صنعت 4.0در صنعت فولاد، کنترل کیفیت است. با تجزیه و تحلیل داده ها در زمان واقعی، کارخانه ها می توانند مسائل کیفی را زود تشخیص دهند و اقدامات اصلاحی انجام دهند. این امر باعث تولید محصولات با کیفیت بهتر و کاهش خطر نقص می شود.

صنعت 4.0همچنین مدیریت زنجیره تامین بهتر در صنعت فولاد را امکان پذیر می کند. با اتصال تامین کنندگان، تولیدکنندگان و مشتریان، صنعت فولاد می تواند سطح موجودی را بهینه کند، زمان تحویل را کاهش دهد و زمان تحویل را بهبود بخشد [2-3].

به طور کلی، صنعت 4.0صنعت فولاد را با امکان تصمیم گیری مبتنی بر داده، بهبود بهره وری و کاهش هزینه ها متحول می کند. با پذیرش فناوری های دیجیتال و استفاده از قدرت داده ها، کارخانه های فولادی می توانند در بازاری که به سرعت در حال تغییر است، رقابتی باقی بمانند.

در نتیجه، صنعت 4.0یک تغییر دهنده بازی برای صنعت فولاد است و مزایای آن بسیار زیاد است. با استفاده از قدرت داده ها و فناوری های دیجیتال، کارخانه های فولادی می توانند فرآیندهای مختلف را در زمان واقعی نظارت و کنترل کنند و بهره وری، کیفیت و ایمنی را بهبود بخشند. تعمیر و نگهداری پیش بینی، کنترل کیفیت و مدیریت زنجیره تامین تنها برخی از کاربردهای فراوان صنعت 4.0در صنعت فولاد هستند. با پذیرش این فناوری، کارخانههای فولاد میتوانند جلوتر از رقبا باقی بمانند و نیازهای در حال تکامل مشتریان را برآورده کنند [4].

اینترنت صنعتی اشیا (IIoT) یکی از جنبه های کلیدی صنعت 4.0است که چهارمین انقلاب صنعتی متمرکز بر اتوماسیون، دیجیتالی کردن و تبادل داده در تولید است. IIoT شامل اتصال ماشینها، حسگرها و دستگاهها به اینترنت و یکدیگر به منظور جمعآوری و تجزیه و تحلیل دادهها در زمان واقعی است. این امکان دید و کنترل بیشتر فرآیندهای صنعتی را فراهم می کند که به نوبه خود می تواند بهره وری را بهبود بخشد، هزینه ها را کاهش دهد و کیفیت محصول را افزایش دهد [5].

در صنعت فولاد، فناوریهای IIoT برای بهینهسازی و سادهسازی طیف گستردهای از فرآیندها در حال پیادهسازی هستند. به عنوان مثال، در فولادسازی، از سنسورهای IIoT می توان برای نظارت بر پارامترهای حیاتی مانند دما، فشار و ترکیب شیمیایی استفاده کرد. این حسگرها میتوانند بازخوردی در زمان واقعی ارائه دهند که امکان کنترل و بهینهسازی بهتر فرآیند تولید فولاد را فراهم میکند.

یکی از کاربردهای خاص IIoT در فولادسازی استفاده از حسگرها برای نظارت بر دمای فولاد در حین حرکت در فرآیند ساخت فولاد است. با ردیابی دما در هر مرحله از فرآیند، اپراتورهای کارخانه می توانند اطمینان حاصل کنند که فولاد به روشی سازگار و بهینه پردازش می شود. این می تواند منجر به بهبود کیفیت محصول و کاهش ضایعات شود [6].

IIoT همچنین می تواند برای فعال کردن تعمیر و نگهداری پیش بینی تجهیزات فولادسازی استفاده شود. با نظارت بر تجهیزات در زمان واقعی و تجزیه و تحلیل داده ها، اپراتورهای نیروگاه می توانند مسائل بالقوه را قبل از تبدیل شدن به مشکلات بزرگ تشخیص دهند. این اجازه می دهد تا تعمیرات قبل از از کار افتادن تجهیزات برنامه ریزی شود و باعث کاهش زمان خرابی و صرفه جویی در هزینه ها شود.

یکی دیگر از کاربردهای IIoT در فولادسازی بهینه سازی زنجیره تامین است. با ردیابی سطوح موجودی و زمان تحویل، تولیدکنندگان فولاد میتوانند زنجیره تامین خود را بهینه کنند تا اطمینان حاصل کنند که مواد لازم برای پاسخگویی به تقاضا را در دسترس دارند. این می تواند به کاهش هزینه ها و بهبود کارایی کمک کند [6-7].

به طور کلی، فناوریهای IIoT صنعت فولاد را با امکان کنترل بهتر و بهینهسازی فرآیندها، کاهش هزینهها، بهبود کیفیت محصول و بهبود مدیریت زنجیره تامین متحول میکنند. در نتیجه، بسیاری از تولیدکنندگان فولاد در حال سرمایهگذاری در فناوریهای IIoT هستند تا رقابتی باقی بمانند و نیازهای در حال تکامل مشتریان خود را برآورده کنند [7].

3. NDT در صنعت 4.0

تست غیر مخرب (NDT) تکنیکی است که برای ارزیابی خواص یک ماده، جزء یا سیستم بدون ایجاد آسیب یا تخریب به آن استفاده می شود. NDT بخش مهمی از کنترل کیفیت و نگهداری در بسیاری از صنایع از جمله صنعت فولاد است. در زمینه صنعت 4.0، تکنیکهای NDT در حال تقویت و ادغام با فناوریهای دیجیتال برای بهبود کارایی، دقت و سرعت هستند.

یکی از تفاوت های اصلی NDT در صنعت 4.0استفاده از فناوری های دیجیتال مانند حسگرها، تجزیه و تحلیل داده ها و الگوریتم های یادگیری ماشین است. با ترکیب این فناوریها، تکنیکهای NDT میتوانند اطلاعات دقیقتر و دقیقتری درباره وضعیت مواد، اجزا یا سیستمها ارائه دهند. به عنوان مثال، حسگرها را می توان برای تشخیص عیوب میکروسکوپی استفاده کرد که تشخیص آنها با روش های سنتی NDT دشوار یا غیرممکن است. سپس می توان از تجزیه و تحلیل داده ها و الگوریتم های یادگیری ماشین برای تجزیه و تحلیل این اطلاعات و شناسایی الگوها یا ناهنجاری هایی استفاده کرد که ممکن است مشکلات بالقوه را نشان دهد [8].

تفاوت دیگر در NDT در صنعت 4.0 افزایش اتوماسیون و ادغام فرآیندهای NDT در سیستم تولید کلی است. با ادغام NDT در فرآیند تولید، تولیدکنندگان می توانند مشکلات احتمالی را زودتر تشخیص دهند و قبل از اینکه مشکل شدیدتر شود، اقدامات اصلاحی انجام دهند. این می تواند به کاهش زمان خرابی، بهبود کارایی و کاهش هزینه ها کمک کند. علاوه بر این، صنعت 4.0 از راه دور را نیز فعال می کند، جایی که بازرسی NDT را می توان از راه دور با استفاده از فناوری های دیجیتال انجام داد. این می تواند به کاهش نیاز به حضور فیزیکی پرسنل در محل کمک کند و بازرسی ها را ایمن تر و کارآمدتر کند. به طور کلی، ادغام NDT با فناوری های دیجیتال در صنعت 4.0منجر به کنترل کیفیت و فرآیندهای نگهداری دقیق تر، کارآمدتر و مقرون به صرفه تر در بسیاری از صنایع، از جمله صنعت فولاد می شود. با پذیرش این فناوریهای جدید، تولیدکنندگان میتوانند رقابتپذیری خود را بهبود بخشند و نیازهای در حال رشد مشتریان خود را برآورده کنند. در صنعت فولاد، NDT برای تضمین کیفیت محصولات فولادی بسیار مهم است. فولاد در بسیاری از کاربردهای حیاتی مانند پل ها، ساختمان ها و زیرساخت ها مورد استفاده قرار می گیرد و ضروری است که فولاد مورد استفاده در این کاربردها از بالاترین کیفیت برخوردار باشد. تکنیکهای NDT برای تشخیص عیوب فولاد، مانند ترکها، حفرهها، آخالها و سایر عیوب که میتواند بر استحکام، شکلپذیری یا سایر خواص آن تأثیر بگذارد، استفاده میشود. در زمینه صنعت 4.0 ، تکنیکهای NDT در حال تقویت و ادغام با فناوریهای دیجیتال برای بهبود دقت و کارایی آنها هستند. یکی از راه های انجام این کار استفاده از حسگرها است. از حسگرها می توان برای تشخیص عیوب میکروسکوپی استفاده کرد که تشخیص آنها با روش های سنتی NDT دشوار یا غیرممکن است. به عنوان مثال، حسگرها را می توان برای تشخیص تغییرات در میدان های مغناطیسی، جریان های الکتریکی یا انتشار صوتی استفاده کرد که می تواند مشکلات بالقوه در مواد را نشان دهد [8-9].

سپس می توان از تجزیه و تحلیل داده ها و الگوریتم های یادگیری ماشین برای تجزیه و تحلیل این اطلاعات و شناسایی الگوها یا ناهنجاری هایی استفاده کرد که ممکن است مشکلات بالقوه را نشان دهد. این می تواند به شناسایی مشکلات احتمالی زودتر کمک کند و اقدامات اصلاحی را قبل از شدیدتر شدن مشکل انجام دهد. روش دیگری که NDT در صنعت 4.0 بهبود می یابد، استفاده از رباتیک و اتوماسیون است. سیستم های رباتیک NDT را می توان برای انجام بازرسی در مناطق صعب العبور یا خطرناک، مانند داخل خطوط لوله، مخازن یا کشتی ها استفاده کرد. این می تواند به بهبود ایمنی و کارایی کمک کند و در عین حال هزینه ها و زمان خرابی را کاهش دهد. علاوه بر این، صنعت 4.0 از راه دور را فعال می کند، جایی که بازرسی NDT را می توان با استفاده از فناوری های دیجیتال از راه دور انجام داد. این می تواند به کاهش نیاز به حضور فیزیکی پرسنل در محل کمک کند و بازرسی ها را ایمن تر و کارآمدتر کند. NDT از راه دور را می توان با استفاده از دوربین ها، حسگرها و سایر ابزارهای دیجیتال برای ضبط تصاویر، صداها یا سایر داده هایی که می توان از راه دور تجزیه و تحلیل کرد، انجام داد [9].

روش دیگری که NDT در صنعت 4.0بهبود می یابد، استفاده از فناوری های واقعیت افزوده (AR) و واقعیت مجازی (VR) است. AR و VR میتوانند برای ایجاد محیطهای مجازی استفاده شوند که به بازرسان NDT اجازه میدهد تا سیستمهای پیچیده را به روشهای جدید و نوآورانه تجسم کرده و با آنها تعامل داشته باشند. این می تواند به بهبود دقت و کارایی بازرسی های NDT کمک کند و در عین حال هزینه ها را کاهش دهد و ایمنی را بهبود بخشد.

یکی از نمونه های استفاده از AR در NDT استفاده از عینک هوشمند است. عینکهای هوشمند میتوانند دادهها و اطلاعات بیدرنگ درباره مواد و سیستمهای مورد بازرسی را در اختیار بازرسان NDT قرار دهند. این می تواند به بهبود دقت و کارایی بازرسی ها کمک کند و در عین حال خطر خطا یا اشتباه را نیز کاهش دهد.

در نتیجه، NDT یک ابزار ضروری در صنعت فولادسازی برای اطمینان از کیفیت و قابلیت اطمینان محصولات است. در زمینه صنعت 4.0، تکنیکهای NDT در حال تقویت و ادغام با فناوریهای دیجیتال برای بهبود دقت و کارایی آنها هستند. با ترکیب حسگرها، تجزیه و تحلیل دادهها، الگوریتمهای یادگیری ماشین، روباتیک، اتوماسیون و فناوریهای AR/VR، بازرسیهای NDT میتوانند سریعتر، دقیقتر و ایمنتر انجام شوند. این نوآوری ها می تواند به بهبود کیفیت و قابلیت اطمینان محصولات فولادی کمک کند و در عین حال باعث کاهش هزینه ها و بهبود کارایی فرآیند تولید شود. در نتیجه بسیاری از تولیدکنندگان فولاد [9].

4. صنعت 4.0 در فولادسازی

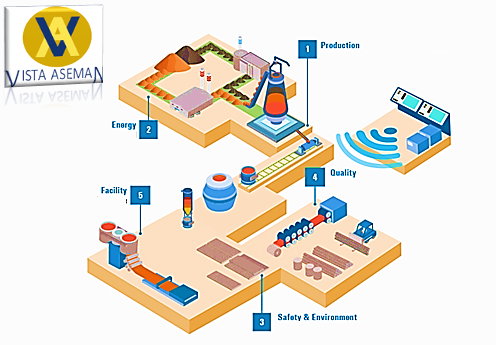

صنعت 4.0 انقلابی در شیوه تولید محصولات ما ایجاد کرده است و صنعت فولاد نیز از این قاعده مستثنی نیست. با ادغام فنآوریهای دیجیتال و تکنیکهای ساخت پیشرفته، صنعت 4.0 در حال تغییر عملیات فولادسازی است که منجر به افزایش کارایی، افزایش کیفیت و کاهش هزینهها میشود. صنعت 4.0 چهارمین انقلاب صنعتی است که با همگرایی فناوری های دیجیتال با فرآیندهای تولید سنتی مشخص می شود. این فناوری ها شامل اینترنت صنعتی اشیا (IIoT)، محاسبات ابری، روباتیک، هوش مصنوعی و تجزیه و تحلیل داده ها می شود. این فناوریها ایجاد یک رشته دیجیتال را امکانپذیر میسازد که کل فرآیند تولید را از طراحی تا تولید تا تعمیر و نگهداری و تعمیر به هم متصل میکند [10]. در صنعت فولاد، صنعت 4.0 برای بهبود کارایی فرآیند تولید، کاهش هزینه ها و افزایش کیفیت محصولات فولادی استفاده می شود. ادغام فنآوریهای دیجیتال، تولیدکنندگان فولاد را قادر میسازد تا حجم وسیعی از دادهها را در زمان واقعی جمعآوری و تجزیه و تحلیل کنند، که منجر به بهبود تصمیمگیری و نگهداری پیشبینیشده میشود. یکی از مهمترین کاربردهای صنعت 4.0 در صنعت فولاد، پیاده سازی سیستم های تولید هوشمند است. این سیستم ها با حسگرها، اتوماسیون و تجزیه و تحلیل داده ها یکپارچه شده اند تا یک فرآیند تولید بسیار کارآمد و خودکار ایجاد کنند.

. نتیجه یک سیستم تولیدی بسیار چابک و انعطاف پذیر است که می تواند به سرعت با تغییرات تقاضا سازگار شود، ضایعات را کاهش دهد و بهره وری را افزایش دهد. یکی دیگر از کاربردهای صنعت 4.0در صنعت فولاد، استفاده از دوقلوهای دیجیتال است. یک دوقلو دیجیتال یک نمایش مجازی از یک سیستم فیزیکی است و تولیدکنندگان فولاد را قادر میسازد تا فرآیند تولید را شبیهسازی و بهینه کنند. با استفاده از دوقلوهای دیجیتال، تولیدکنندگان فولاد می توانند زمان خرابی را کاهش دهند، کیفیت محصولات فولادی را بهبود بخشند و هزینه ها را کاهش دهند. علاوه بر این، صنعت 4.0امکان استفاده از ربات های مشارکتی یا cobots را در عملیات فولادسازی فراهم می کند. کوبات ها برای کار در کنار اپراتورهای انسانی و انجام کارهای تکراری یا خطرناک طراحی شده اند. این به بهبود ایمنی، کاهش خطر آسیب و افزایش کارایی فرآیند تولید کمک می کند. علاوه بر این، صنعت 4.0یکپارچهسازی زنجیرههای تامین را امکانپذیر میسازد که منجر به شفافیت بیشتر و هماهنگی بهتر میشود. تولیدکنندگان فولاد می توانند از فناوری های دیجیتال برای ردیابی جریان مواد و محصولات استفاده کنند و امکان ردیابی موجودی، تولید و تحویل در زمان واقعی را فراهم کنند. در نهایت، صنعت 4.0امکان استفاده از تعمیر و نگهداری پیش بینی را در صنعت فولاد فراهم می کند. تعمیر و نگهداری پیشبینیکننده از تجزیه و تحلیل دادهها و الگوریتمهای یادگیری ماشینی برای پیشبینی زمان مورد نیاز تعمیر و نگهداری استفاده میکند که در نتیجه باعث کاهش زمان خرابی و بهبود کارایی میشود. با اجرای تعمیر و نگهداری پیش بینی، تولیدکنندگان فولاد می توانند هزینه ها را کاهش داده و کیفیت محصولات فولادی را بهبود بخشند. در نتیجه، صنعت فولاد با ادغام فناوریهای صنعت 4.0دستخوش تحول قابل توجهی میشود. استفاده از فناوری های دیجیتال به تولیدکنندگان فولاد این امکان را می دهد تا کارایی فرآیند تولید را بهبود بخشند، هزینه ها را کاهش دهند و کیفیت محصولات فولادی را افزایش دهند. در نتیجه صنعت فولاد رقابتی تر، پایدارتر و کارآمدتر می شود. پتانسیل صنعت 4.0برای تغییر صنعت فولاد بسیار زیاد است و محققان و رهبران صنعت به طور مستمر در حال کاوش در برنامه های کاربردی و نوآوری های جدید برای تحقق پتانسیل کامل آن هستند [10].

5. مزایا

استفاده از فناوری های صنعت 4.0در تولید فولاد طیف گسترده ای از مزایای را ارائه می دهد، از جمله:

1. افزایش راندمان: فناوریهای صنعت 4.0اتوماسیون فرآیندهای تولید را امکانپذیر میسازد که منجر به افزایش کارایی و کاهش زمان تولید میشود. استفاده از حسگرها، اتوماسیون و تجزیه و تحلیل دادهها به بهینهسازی فرآیند تولید کمک میکند، که منجر به توان عملیاتی بیشتر، کاهش ضایعات و افزایش بهرهوری میشود.

2. بهبود کیفیت: ادغام فناوری های دیجیتال نظارت و تجزیه و تحلیل در زمان واقعی فرآیند تولید را امکان پذیر می کند و به تولیدکنندگان اجازه می دهد تا به سرعت مسائل مربوط به کیفیت را شناسایی و حل کنند. این منجر به بهبود کنترل کیفیت و تولید محصولات فولادی با کیفیت بالاتر می شود.

3. کاهش هزینه ها: استفاده از فناوری های صنعت 4.0 می تواند منجر به صرفه جویی قابل توجهی در هزینه شود، از جمله کاهش مصرف انرژی، کاهش ضایعات مواد و افزایش بهینه سازی فرآیند. علاوه بر این، ادغام تعمیر و نگهداری پیشبینیکننده میتواند به کاهش زمان خرابی و هزینههای تعمیر و نگهداری کمک کند و در نتیجه موجب صرفهجویی بیشتر در هزینه شود.

4. ایمنی افزایش یافته: استفاده از ربات های مشترک (cobots) و سایر فناوری های اتوماسیون می تواند به بهبود ایمنی در کارخانه های تولید فولاد کمک کند. کوبات ها طوری طراحی شده اند که در کنار اپراتورهای انسانی کار کنند و خطر آسیب را کاهش دهند و ایمنی کلی گیاه را بهبود بخشند.

5. افزایش انعطافپذیری: فناوریهای صنعت 4.0ایجاد سیستمهای تولیدی بسیار چابک و انعطافپذیر را ممکن میسازد. این بدان معناست که تولیدکنندگان می توانند به سرعت با تغییرات تقاضا، فرآیندهای تولید و نیازهای مشتری سازگار شوند.

6. بهبود پایداری: استفاده از فناوری های صنعت 4.0می تواند به کاهش اثرات زیست محیطی تولید فولاد کمک کند. به عنوان مثال، استفاده از تجزیه و تحلیل دادهها میتواند به بهینهسازی مصرف انرژی و کاهش اتلاف کمک کند و در نتیجه فرآیند تولید پایدارتری را به همراه داشته باشد.

7. افزایش تجربه مشتری: ادغام فناوریهای دیجیتال ردیابی سفارشها و محمولهها را در زمان واقعی امکانپذیر میسازد و در نتیجه خدمات مشتری را بهبود میبخشد و تجربه مشتری را شخصیتر میکند.

به طور کلی، استفاده از فناوریهای صنعت 4.0در تولید فولاد مزایای قابلتوجهی را برای تولیدکنندگان ارائه میکند، از جمله افزایش کارایی، بهبود کیفیت، کاهش هزینهها، افزایش ایمنی، افزایش انعطافپذیری، بهبود پایداری و افزایش تجربه مشتری. با پذیرش این فناوریها، تولیدکنندگان فولاد میتوانند رقابتپذیری خود را بهبود بخشند، سودآوری خود را افزایش دهند و به صنعت تولید پایدارتر و کارآمدتر کمک کنند [11].

6. نتیجه گیری

در نتیجه، صنعت 4.0یک نیروی دگرگون کننده در صنعت فولادسازی است. با استفاده از فناوری های پیشرفته مانند هوش مصنوعی، تجزیه و تحلیل داده های بزرگ و اینترنت اشیا، سازندگان فولاد می توانند به کارایی، بهره وری و ایمنی بیشتری در عملیات خود دست یابند. پذیرش اصول و فناوری های صنعت 4.0می تواند به فولادسازان کمک کند تا هزینه ها را کاهش دهند، زنجیره تامین خود را بهینه کنند و کیفیت محصولات خود را بهبود بخشند.

با این حال، انتقال به صنعت 4.0بدون چالش نیست. فولادسازان باید روی فناوریهای جدید سرمایهگذاری کنند، نیروی کار خود را بازآموزی کنند و ساختارهای سازمانی خود را برای درک کامل پتانسیل صنعت 4.0 تطبیق دهند. اما با برنامه ریزی و اجرای دقیق، مزایای صنعت 4.0می تواند بسیار بیشتر از هزینه ها باشد.

به منظور اتخاذ موفقیت آمیز صنعت 4.0، فولادسازان باید با شرکای فناوری و همتایان خود در صنعت همکاری کنند، از برنامه های حمایتی دولت استفاده کنند و به طور مداوم در نوآوری و تحقیق سرمایه گذاری کنند. با انجام این کار، آنها می توانند خود را در خط مقدم موج بعدی اختلالات فناوری قرار دهند و مزیت رقابتی خود را در صنعت فولادسازی جهانی حفظ کنند. به طور خلاصه، صنعت 4.0یک روند متحول کننده بازی است که در حال تغییر شکل صنعت فولادسازی است. فولادسازانی که از این روند استقبال میکنند و روی فناوریها و فرآیندهای پیشرفته سرمایهگذاری میکنند، در شرایط مناسبی قرار دارند تا در عصر تغییرات سریع فناوری و اختلالات پیشرفت کنند.

آکادمی ویستا پیشرو در ارائه مطالب نوین صنایع بالادستی کشور. جهت بهره مندی از خدمات مشاوره ای و یا محصولات شرکت ویستا آسمان با ما در تماس باشید.