نکات استفاده الکترود گرافیتی پارامترهای زیادی از نحوه نصب اتصالات گرفته تا چگونگی سیکل ذوب را شامل می شود. الکترودهای گرافیتی به عنوان مواد رسانا در فولاد سازی با استفاده از کوره قوس الکتریکی مورد استفاده قرار میگیرند. ضریب مصرف الکترود گرافیتی در فولاد سازی با بهره گیری از کوره قوس الکتریکی به کیفیت الکترود گرافیتی، سطح عملیات تولید فولاد و مدیریت تولید وابسته است. سرمایه گذاری تولید فولاد در فولاد سازی با کوره قوس الکتریکی، در حال حاضر با در نظر گرفتن سهم هر سه روش کوره روباز (زیمنس- مارتین)، کوره کانورتور و کوره قوس الکتریکی حدودا 30 درصد است. در این مقاله به بررسی برخی از مشکلات فولاد سازی در کوره های قوس الکتریکی و تاثیر برند الکترود بر ضریب مصرف الکترود گرافیتی می پردازیم.

مقدمه:

عوامل تأثیر گذار مختلفی در مصرف الکترود گرافیتی در فولاد سازی با کوره قوس الکتریکی وجود دارد:

- مقدار و روش شارژ کوره

- زمان تغذیه و زمان قطع برق

- سیکل ذوب

- سیستم غبارگیر و انتشار گازهای خروجی

- سیستم الکترود ریگولیشن

- کیفیت تنظیم بار الکتریکی

- دمش اکسیژن

- کیفیت نحوه مونتاژ الکترود

- کیفیت نیپل رابط الکترودها

- سوراخ اتصال الکترود و صحت فرایند اتصال

از مهمترین نکات استفاده الکترود گرافیتی مسائل مربوط به کاهش مصرف الکترود در فرآیند فولادسازی می شود. از دیگر عواملی که میتواند بر میزان مصرف الکترود گرافیتی تاثیر بگذارد میتوان به این عامل که الکترودها و اتصالات آن را باید در کف سیمانی تمیز نگهداری کرد تا از آسیب رسیدن به الکترود یا چسبیدن به خاک جلوگیری شود اشاره نمود. در مورد الکترودهای انبار شده که مورد استفاده قرار نمیگیرند، پیشنهاد میگردد بسته بندی مناسب برای جلوگیری از ریزش گرد و غبار و سقوط وسایل جانبی روی روزه اتصال (نیپل) یا سطح انتهایی الکترود و رزوه داخلی سوراخ الکترود ، در نظر گرفته شود. الکترودها باید به طور مرتب در انبار نگهداری شوند و برای جلوگیری از لغزش باید هر دو انتهای بسته بندی چوبی الکترود به خوبی به هم چسبیده باشند. ارتفاع انباشت الکترودها به طور کلی نباید از 2 متر تجاوز کند. الکترود گرافیتی انبار شده باید از باران و رطوبت محافظت شود، بطوریکه از ایجاد ترک و تسریع اکسیداسیون در حین عملیات فولاد سازی جلوگیری شود. در اکثر کارخانجات فولاد سازی در ایران محل انبارش الکترود در فضای باز است و این یکی از عوامل ایجاد ترک و خوردگی در الکترودها قبل از استفاده در کوره قوس الکتریکی می باشد. همچنین باید اتصالات الکترود را قرار گرفتن در دمای بالا دور نگه دارید تا از ذوب شدن عامل اتصال جلوگیری شود.

علاوه بر این در کارخانجات فولاد سازی باید هنگام جابجایی الکترود گرافیتی با جرثقیل یا لیفتراک دقت شود، در فرآیند بالابردن الکترود و قرار دادن الکترود در کوره قوس باید مراقب تجهیزات برقی بود تا از آسیب رسیدن به سیستم ها و اختلال در روند تولید جلوگیری شود. در ادامه نکات استفاده الکترود گرافیتی می توان به نکات نصب، مونتاژ و نحوه شارژ کوره اشاره نمود که در زیر برخی از آنها لیست شده است.

اقدامات ذیل را در فرایند فولاد سازی می توان انجام داد:

- توالی صحیح یا ترتیب فاز الکترود (در خلاف جهت عقربه های ساعت).

- قراضه فولادی در کوره قوس الکتریکی به طور مساوی توزیع شود و قراضه های بزرگ تر تا آنجا که ممکن است در پایین کوره قرار گیرند.

- اجتناب از حضور مواد غیر رسانا در قراضه.

- ستون الکترود باید موازی باشد و با سوراخ بالای کوره (دلتای کوره قوس الکتریکی) تراز شود.

- سیستم چرخش را در ثابت و در وضعیت خوبی نگه دارید.

- اجتناب از بستن کلمپ الکترود در محل اتصال الکترود و سوراخ بست الکترود.

- اتصالات با قدرت، دقت ماشینکاری و کیفیت بالا را انتخاب کنید.

- گشتاور اعمال شده در هنگام مونتاژ الکترود باید مناسب باشد. (استفاده از دستگاه مونتاژ مکانیکی)

- ممانعت از آسیب مکانیکی به رزوه های داخلی و رزوه های نیپل اتصال الکترود

- سرباره فولاد، بدنه دلتا و اتصالات الکترود نباید مانع چرخش شوند که در غیر اینصورت باعث شکسته شدن الکترود می شوند.

همچنین در مبحث مقاومت الکتریکی استفاده از الکترود فولاد، عملکرد چگالی حجمی، سیستم خلاء قوس الکتریکی بر ضریب مصرف الکترود گرافیتی و غیره وجود دارد.

در نهایت در تولید فولاد با کمک کوره قوس الکتریکی، اتصالات نقش مهم و کلیدی را در الکترود های فولاد سازی ایفا می کنند.

کیفیت اتصال به طور مستقیم با روش استفاده از الکترود گرافیتی در فولادسازی با کوره قوس الکتریکی در ارتباط است. انتخاب اتصالات با کیفیت بالا شرط تضمین استفاده نرمال از الکترودگرافیتی در فولاد سازی است.

بنابراین جهت جلوگیری از افزایش ضریب مصرف الکترود در فولاد سازی موارد ذیل باید رعایت شود:

- یک وضعیت خوب از منبع تغذیه برق داشته باشید، شدت جریان مجاز در محدوده الزامات طراحی کوره قوس الکتریکی باشد.

- از فرو رفتن نوک الکترود به داخل حمام مذاب جلوگیری شود.

- جلوگیری از فرو رفتن الکترود در حمام مذاب برای اضافه کردن کربن

- تکنولوژی اسپری خنک کاری الکترود

- سیستم انتشار گازهای خروجی صحیح را تنظیم کنید

- سیستم تزریق اکسیژن صحیح را تنظیم کنید

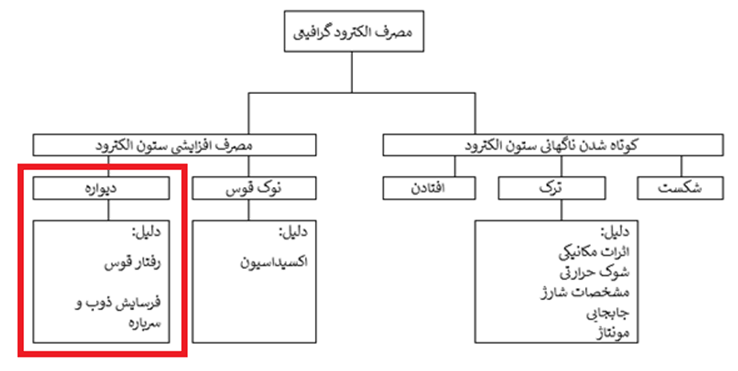

همانطور که اشاره شد روش ها و پارامترهای متعددی در بالا رفتن ضریب مصرف الکترود در کوره های قوس تاثیر گذار هستند که با بهینه کردن آن ها میتوان مقدار قابل توجهی از ضریب مصرف الکترود را کاهش داد. در مقالات مختلف در مورد طبقه بندی مصرف الکترود گرافیتی به صورت کامل اشاره شده است.طبقه بندی مصرف الکترود گرافیتی به شرح ذیل می باشد:

جمعبندی:

مهم است که توجه داشته باشید که کارخانجات فولاد سازی مصرف کننده الکترود گرافیتی، اغلب دارای تامین کنندگان گوناگونی هستند. این چندگانگی و تعدد تامین کننده در تولید فولاد نه تنها می تواند آمار ضریب مصرف فولاد را برای گرید های مختلف با انحراف مواجه کند، بلکه باعث افزایش پدیده شکست و مصرف بالای الکترود می شود.

برای کسب اطلاعات بیشتر با ما در تماس باشید.